Область техники, к которой относится изобретение

Настоящее изобретение относится к встроенной системе изгиба и балансировки валков для клетей прокатного стана, предназначенных для листового проката, в частности, подходящей для изгиба (искривления) рабочих валков или раскатных валков и для балансировки верхних опорных валков в клети прокатного стана, оснащенной устройством сдвига для осевого сдвига рабочих валков под действием нагрузки.

Уровень техники

Из уровня техники известны устройства изгиба, предназначенные для изгиба (искривления) рабочих валков, и устройства балансировки, предназначенные для балансировки верхних опорных валков, которые используются в клетях прокатного стана для листового проката, например полос или листов. Данные устройства изгиба предназначены для изгиба рабочего валка с помощью гидравлических поршней таким образом, чтобы компенсировать деформацию, вызванную силой вращения, или для придания заранее заданной деформированной формы рабочим валкам.

Также из уровня техники известно использование устройства сдвига для осевого сдвига рабочих валков, что позволяет, с одной стороны, равномерно распределить износ рабочих валков, который обычно возникает на краях прокатной полосы с меньшей температурой при длительном производстве изделий одинаковой ширины, а с другой стороны, точнее контролировать толщину изделий на выходе по сравнению с использованием валков нецилиндрического профиля.

Одна из систем, известных из уровня техники, требует фиксации устройства изгиба на корпусе клети прокатного стана. Действие верхних и нижних гидравлических поршней изгиба валков направлено непосредственно на выступ соответствующей подушки верхнего или нижнего рабочего валка. Гидравлический цилиндр предназначен для сдвига рабочего валка, который сдвигается вдоль оси соответствующей подушки и соответствующего рабочего валка за счет подвижной опоры, направляемой в раму, прикрепленную к станине клети прокатного стана.

Из документов US 4907439, US 4934166, US 4967582 и US 7895871 известны клети прокатного стана, оборудованные устройствами изгиба и устройствами сдвига. Во всех известных решениях устройства балансировки верхнего опорного валка отделены и расположены на некотором расстоянии от устройства изгиба, при этом они имеют один или несколько поршней с рычагами или без рычагов, действие которых направлено на траверсы подушек верхнего опорного валка. Данная система работает, но имеет определенные ограничения, связанные с большими габаритами и высокой стоимостью.

В еще одном документе JP 62009708 A описана клеть прокатного стана, в которой устройство балансировки прикреплено к устройству изгиба.

Еще одной проблемой известных систем является то, что во время осевого сдвига рабочих валков, возникают противодействующие силы, направленные вдоль оси в сторону сдвига и связанные с трением, которое обязательно возникает между поршнями изгиба и подушками рабочих валков; данные силы, действующие на поршни изгиба, могут повредить их, особенно когда они находятся в выдвинутом положении. Аналогичным образом может произойти повреждение систем уплотнений (сальников и направляющих колец) цилиндров изгиба.

Очевидно, что существует необходимость создания встроенной системы изгиба и балансировки для клетей прокатного стана, которая позволит устранить указанные недостатки, а также позволит обеспечить осевой сдвиг по крайней мере одного из рабочих валков под действием нагрузки.

Раскрытие изобретения

Основной целью настоящего изобретения является создание встроенного устройства изгиба (искривления) и балансировки валков для клетей прокатного стана, которое в целом является более компактным и экономичным по сравнению с существующими системами.

Дополнительной целью изобретения является создание системы изгиба и балансировки валков, содержащей четыре встроенных устройства, которые установлены в клеть прокатного стана и обеспечивают защиту поршней цилиндров изгиба валков от действия продольных сил, возникающих при трении из-за сдвига рабочих валков, что также позволяет использовать систему в клетях прокатного стана с большим зазором между двумя рабочими валками, и обеспечить осевой сдвиг под действием нагрузки.

Настоящее изобретение направлено на достижение указанных целей за счет установки встроенного устройства изгиба и балансировки, выполненного с возможностью изгиба рабочих валков и балансировки верхнего опорного валка клети прокатного стана после установки устройства в клеть прокатного стана, при этом данное устройство содержит:

- устройство изгиба, имеющее по меньшей мере один верхний цилиндр изгиба, выполненный с возможностью взаимодействия с подушкой верхнего рабочего валка, и по меньшей мере один нижний цилиндр изгиба, выполненный с возможностью взаимодействия с подушкой нижнего рабочего валка,

- устройство балансировки, имеющее по меньшей мере один цилиндр балансировки, выполненный с возможностью взаимодействия с подушкой верхнего опорного валка, данное устройство балансировки прикреплено к устройству изгиба,

причем поршень изгиба по меньшей мере одного верхнего цилиндра изгиба неразъемно соединен с верхним подвижным ползуном, скользящим на первом конце устройства балансировки, за счет чего поршень изгиба может продвигать подушку верхнего рабочего валка с помощью верхнего подвижного ползуна, а поршень изгиба по меньшей мере одного нижнего цилиндра изгиба неразъемно соединен с нижним подвижным ползуном, скользящим на втором конце устройства балансировки, за счет чего поршень изгиба может продвигать подушку нижнего рабочего валка с помощью нижнего подвижного ползуна.

В предпочтительном варианте реализации устройство балансировки напрямую крепится к устройству изгиба.

Также в соответствии с изобретением заявлена встроенная система изгиба и балансировки, предназначенная для изгиба и балансировки валков клети прокатного стана и содержащая четыре встроенных устройства изгиба и балансировки, описанных выше, выполненная с возможностью их расположения по парам на соответствующих концах рабочих валков клети прокатного стана.

Также в соответствии с изобретением заявлена клеть прокатного стана, которая содержит верхний опорный валок, верхний рабочий валок, нижний рабочий валок, нижний опорный валок, и в которой установлена система изгиба и балансировки, как описано выше, причем четыре встроенных устройства расположены попарно на соответствующих концах рабочих валков.

Настоящее изобретение обладает некоторыми преимуществами по сравнению со стандартными системами, известными из уровня техники, в частности:

- заявленная встроенная система, размеры которой немного превышают размеры стандартных устройств изгиба, позволяет установить в одно устройство и устройство балансировки верхнего опорного валка, и устройство изгиба рабочих валков, причем указанная клеть прокатного стана позволяет выполнять сдвиг во время проката, благодаря наличию устройств для осевого сдвига по меньшей мере одного из рабочих валков, выполненных с возможностью взаимодействия с встроенными устройствами загиба и балансировки, которые установлены в клеть прокатного стана;

- тангенциальная сила, возникающая в результате трения между подушками рабочих валков и соответствующей подвижной опорой устройств изгиба во время осевого сдвига рабочего валка, ослабляется за счет использования подвижной опоры на устройстве балансировки верхнего опорного валка,* и, соответственно, указанная сила не действует на поршни изгиба, что позволяет избежать повреждения данных поршней или системы сальникового уплотнения;

- прочность встроенной системы позволяет выполнять осевой сдвиг рабочих валков и во время проката без изгибания поршней изгиба;

- новая система позволяет снизить стоимость и размеры отдельного устройства балансировки верхнего опорного валка за счет его встраивания в соответствующее устройство изгиба;

- новую систему также можно использовать для клетей прокатного стана с большим зазором между верхним рабочим валком и нижним рабочим валком, поскольку ни при каких условиях на поршни изгиба рабочих валков не будут действовать нагрузки, направление которых не совпадает с направлениями их осей.

Предпочтительные варианты реализации изобретения описаны в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Дополнительные отличительные особенности и преимущества настоящего изобретения станут очевидны после ознакомления с подробным описанием предпочтительного, но не исключающего, варианта реализации встроенной системы изгиба и балансировки для клети прокатного стана, соответствующей настоящему изобретению, который представлен в качестве неограничивающего примера со ссылкой на сопроводительные чертежи, на которых:

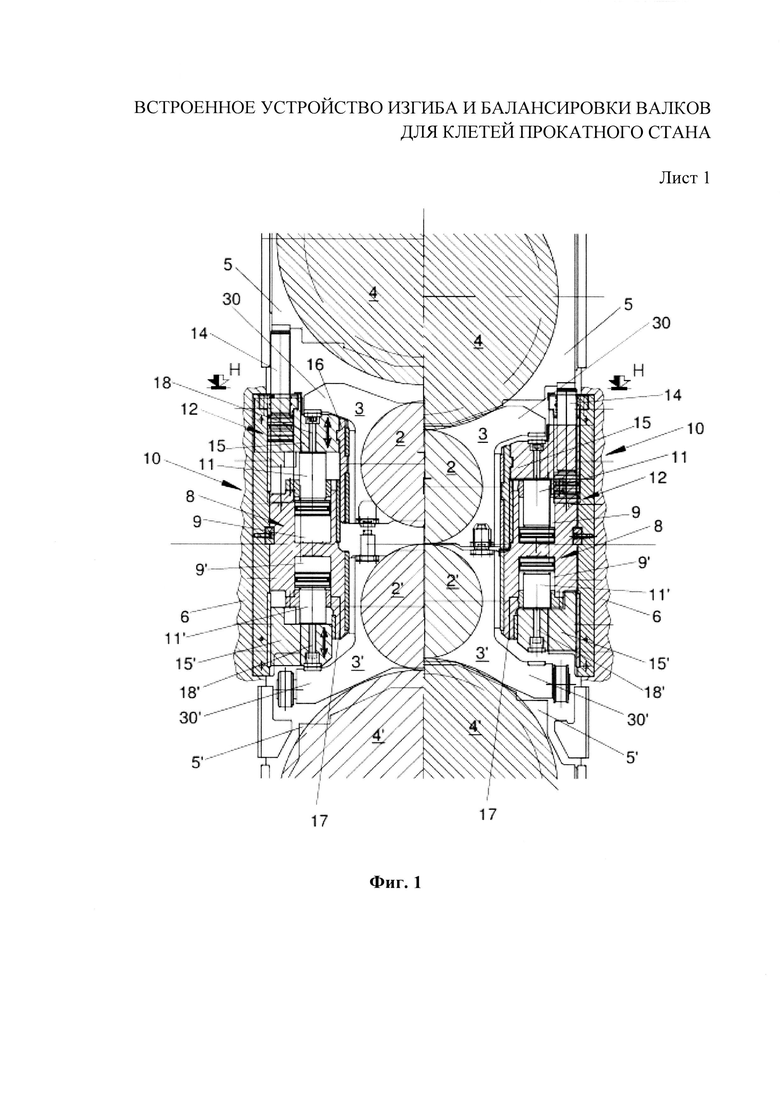

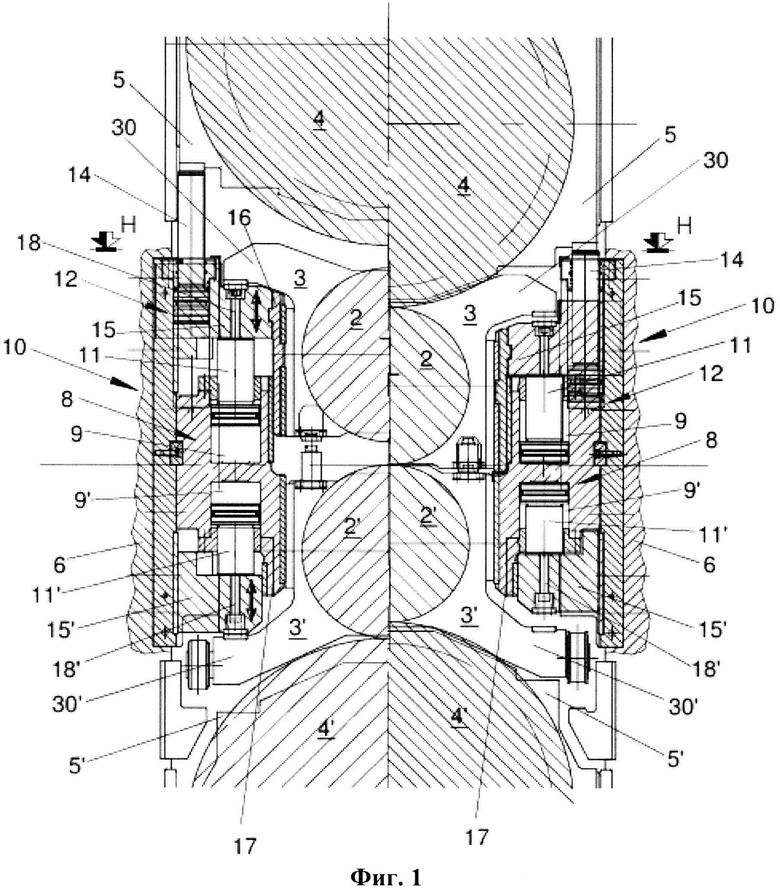

на фиг. 1 показан разрез клети прокатного стана, содержащей системы, соответствующие настоящему изобретению, на котором в левой части показано положение открытия рабочих валков, а в правой части положение закрытия частично изношенных рабочих валков;

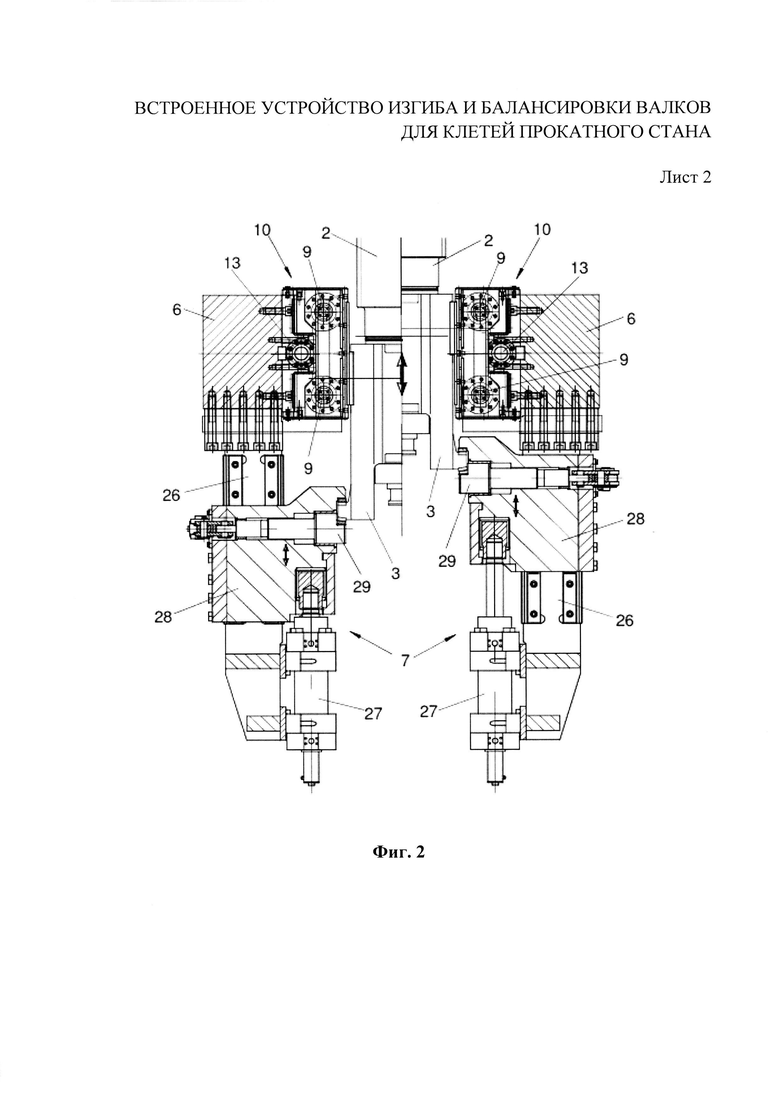

на фиг. 2 показан разрез клети прокатного стана по фиг. 1 по линии H-H;

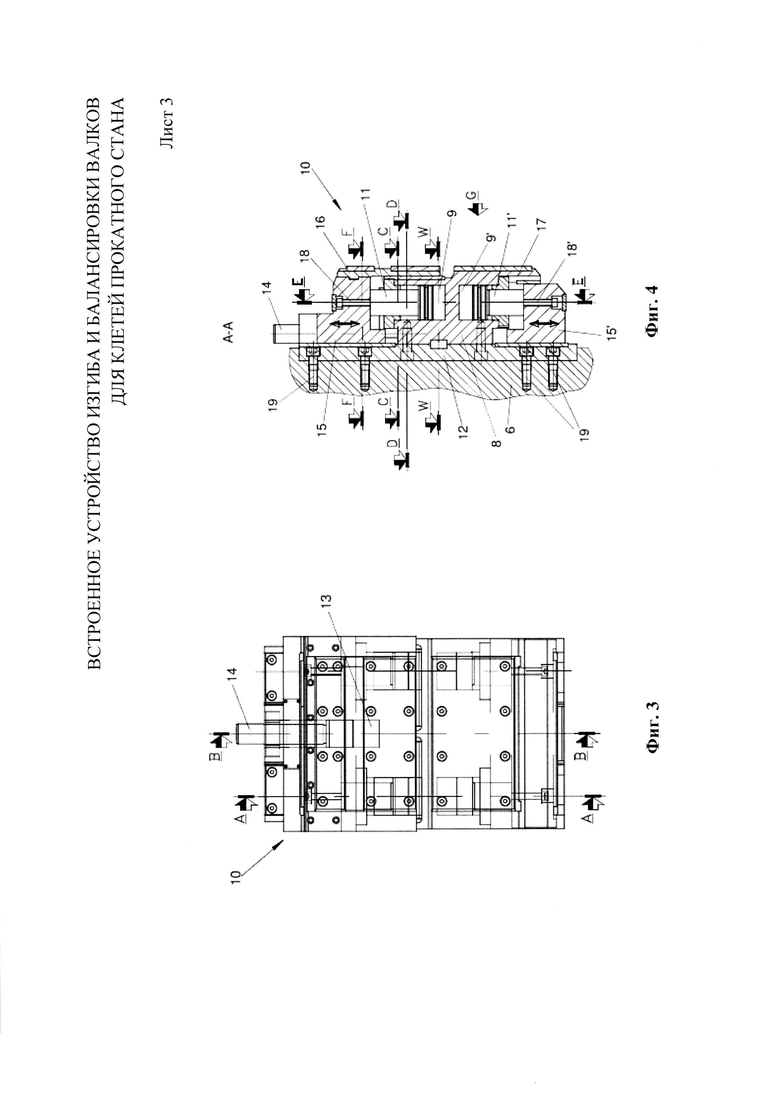

на фиг. 3 показан вид сбоку встроенной системы, соответствующей настоящему изобретению;

на фиг. 4 показан разрез системы с фиг. 3 по линии A-A;

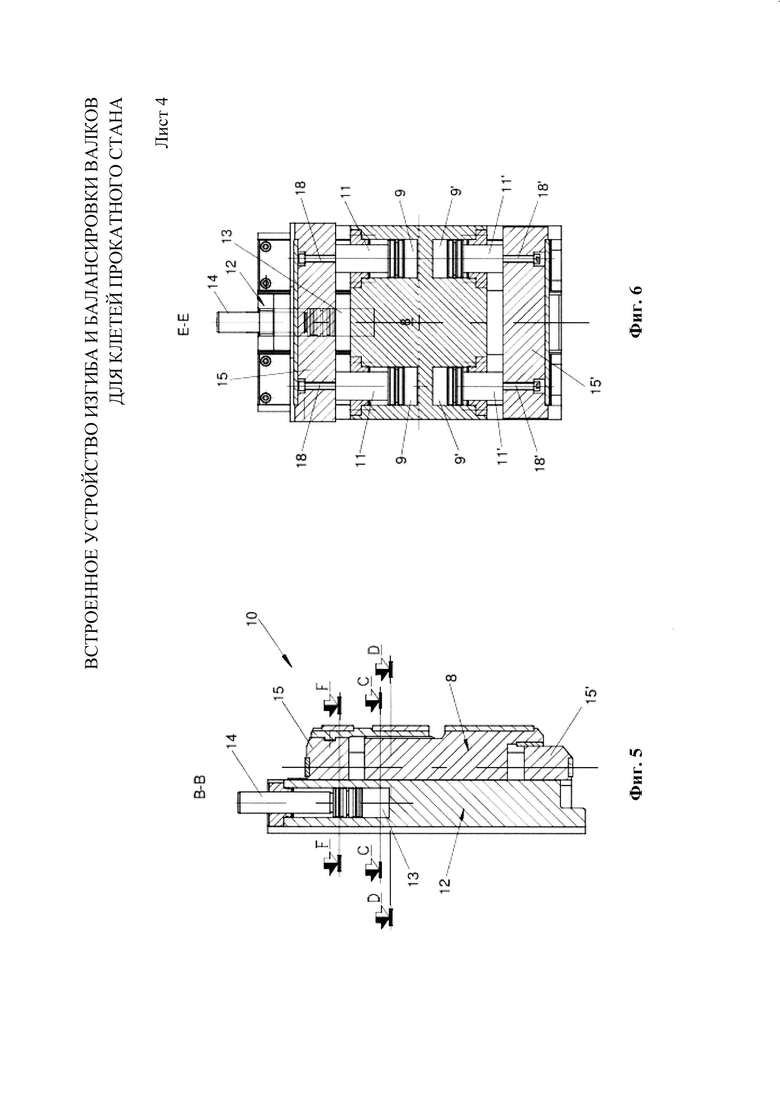

на фиг. 5 показан разрез системы с фиг. 3 по линии B-B;

на фиг. 6 показан разрез системы с фиг. 3 по линии E-E;

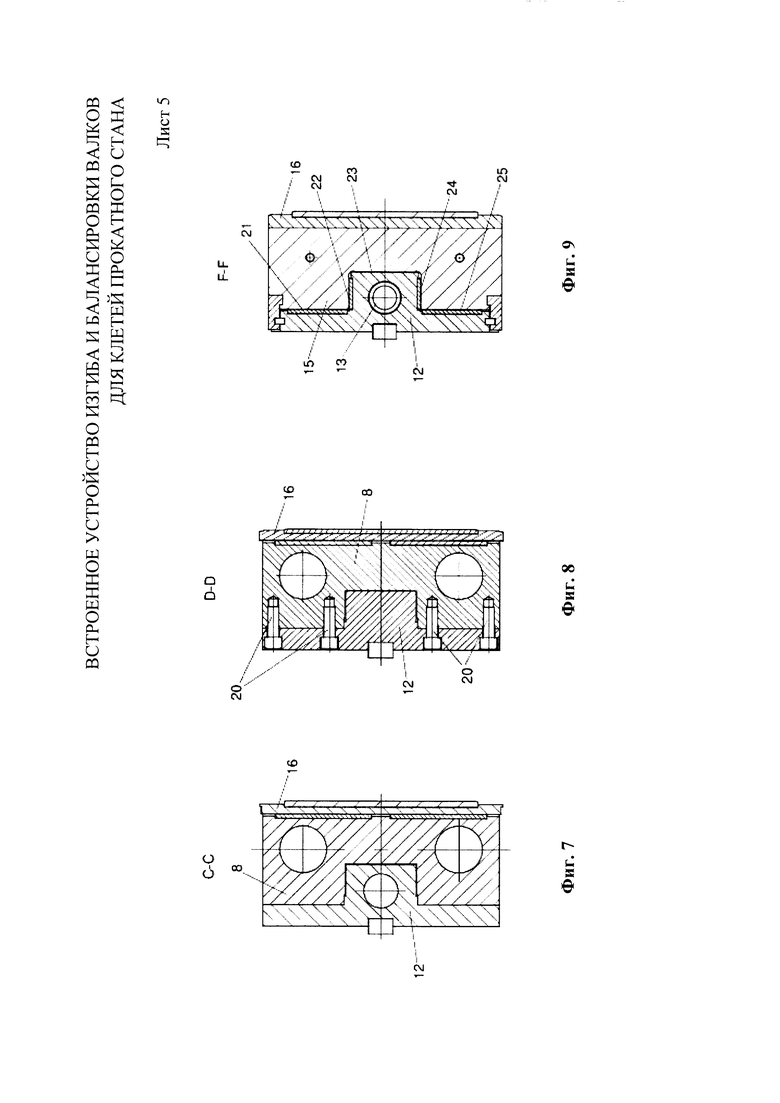

на фиг. 7 показан разрез системы с фиг. 3 по линии C-C;

на фиг. 8 показан разрез системы с фиг. 3 по линии D-D;

на фиг. 9 показан разрез системы с фиг. 3 по линии F-F;

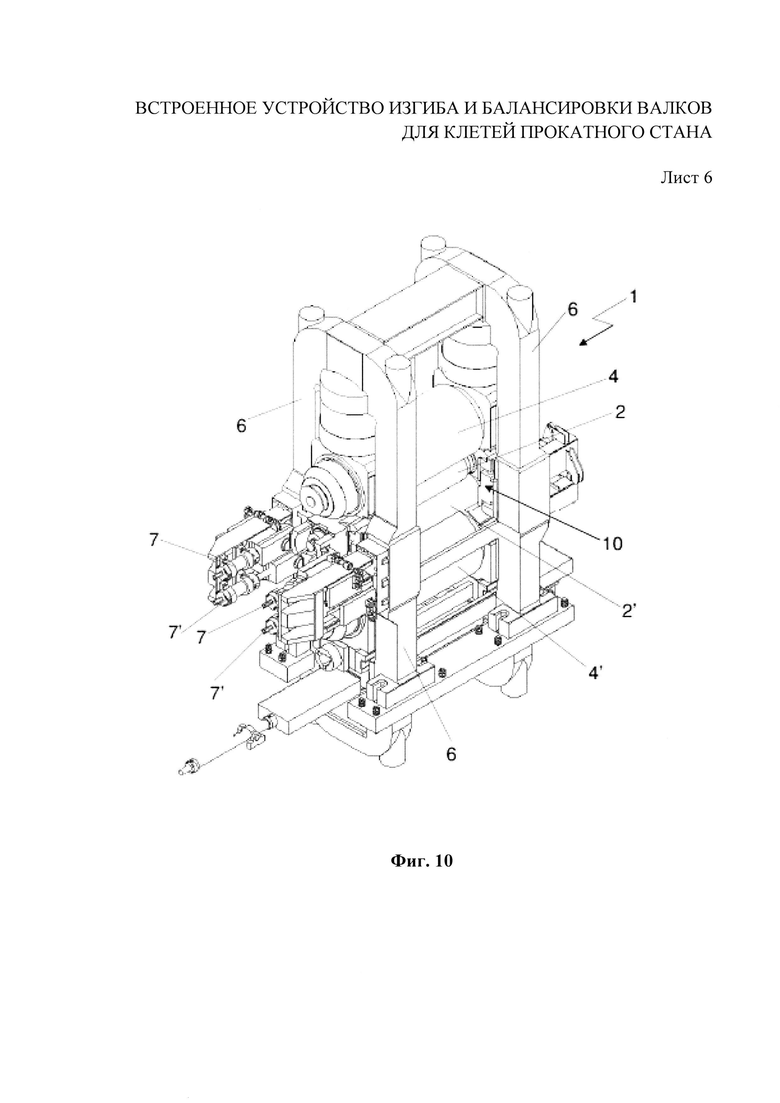

на фиг. 10 показан вид в перспективе клети прокатного стана, которая содержит систему в соответствии с изобретением.

Одинаковыми ссылочными позициями на фигурах обозначены одинаковые элементы или компоненты.

Осуществление изобретения

На фигурах представлен предпочтительный вариант реализации встроенной системы для изгиба рабочих валков и балансировки верхнего опорного валка в клети прокатного стана, выполненной с возможностью осевого сдвига по меньшей мере одного из рабочих валков под действием нагрузки.

Клеть прокатного стана для полосового проката, обозначенная на фиг. 10 ссылочной позицией 1, содержит:

- верхний рабочий валок 2;

- две подушки 3 верхнего рабочего валка 2, одна из которых расположена на стороне привода, а другая на стороне оператора;

- нижний рабочий валок 2′;

- две подушки 3′ нижнего рабочего валка 2′, одна из которых расположена на стороне привода, а другая на стороне оператора;

- верхний опорный валок 4;

- две подушки 5 верхнего опорного валка 4, одна из которых расположена на стороне привода, а другая на стороне оператора;

- нижний опорный валок 4′;

- две подушки 5′ нижнего опорного валка 4′, одна из которых расположена на стороне привода, а другая на стороне оператора.

Рабочие валки 2, 2′ и опорные валки 4, 4′ расположены внутри станины, ограничивающей проем или внутреннее пространство клети прокатного стана.

В соответствии с изобретением в предпочтительном варианте реализации клеть прокатного стана оборудована устройствами привода для привода рабочих валков 2, 2′, выполненных с возможностью передачи по меньшей мере одного поступательного движения вдоль соответствующей продольной оси X по крайней мере одному из рабочих валков 2, 2′.

В качестве примера такие устройства привода содержат четыре устройства 7, 7′ сдвига, имеющие соответствующий гидравлический цилиндр 27. Однако могут быть использованы другие типы устройств привода.

Первые два устройства 7 сдвига взаимодействуют с верхним рабочим валком 2, а два устройства 7′ сдвига взаимодействуют с нижним рабочим валком 2′ (см. фиг. 10).

В частности, на фиг. 2 показано два устройства 7 сдвига верхнего рабочего валка 2. Каждое устройство 7 сдвига содержит главную раму 26, прикрепленную к стойке 6 станины клети прокатного стана. Осевой сдвиг верхнего рабочего валка 2 выполняют за счет цилиндров 27 сдвига, которые сдвигают подушки 3 верхнего рабочего валка за счет взаимодействия с соответствующим подвижным блоком 28 сдвига. Подушки 3 неразъемно соединены с соответствующим подвижным блоком 28 сдвига с помощью фиксирующего кронштейна 29, который при необходимости замены валков может быть открыт, освобождая подушку, а следовательно, и рабочий валок.

Аналогичным образом сдвиг нижнего рабочего валка 2′ выполняют за счет устройств 7′ сдвига, аналогичных устройствам 7 сдвига, которые были описаны выше.

Альтернативный вариант (не показан) может предусматривать только одно устройство сдвига для верхнего рабочего валка 2 и только одно устройство сдвига для нижнего рабочего валка 2′.

Перед продолжением сдвига по оси рабочие валки 2, 2′ раскрываются, то есть рабочие валки перемещаются на некоторое расстояние друг от друга, которое является достаточным для обеспечения осевого сдвига по меньшей мере одного из рабочих валков, что позволит избежать взаимного влияния компонентов рабочих валков, например, кольцевого выступа рабочего валка и накладки другого рабочего валка.

Такие устройства сдвига позволяют, с одной стороны, распределить износ рабочих валков, который обычно возникает на краях прокатной полосы с меньшей температурой при длительном производстве изделий одинаковой ширины, и, с другой стороны, точнее контролировать толщину изделий на выходе по сравнению с использованием валков с профилем специальной формы.

В предпочтительном варианте реализации клеть прокатного стана содержит систему изгиба и балансировки с четырьмя встроенными устройствами 10 изгиба и балансировки, соответствующими настоящему изобретению.

В предпочтительном варианте реализации каждое устройство 10 изгиба и балансировки располагают у соответствующей стойки 6 станины клети прокатного стана.

Каждое встроенное устройство изгиба и балансировки, соответствующее изобретению, содержит:

- устройство 8 изгиба с двумя верхними цилиндрами 9 изгиба, выполненными с возможностью взаимодействия с подушкой 3 верхнего рабочего валка 2 с помощью соответствующих поршней 11, и двумя нижними цилиндрами 9′ изгиба, выполненными с возможностью взаимодействия с подушкой 3′ нижнего рабочего валка 2′ с помощью соответствующих поршней 11′, и

- устройство 12 балансировки с по меньшей мере с одним цилиндром 13 балансировки, выполненным с возможностью взаимодействия с подушкой 5 верхнего опорного валка 4 с помощью соответствующего поршня 14.

В предпочтительном варианте реализации устройство 8 изгиба неразъемно соединено с соответствующим устройством 12 балансировки, например, с помощью винтов 20 или других подходящих крепежных средств, что позволяет уменьшить общие размеры системы. Устройство 12 балансировки прикреплено к соответствующей стойке 6 станины клети прокатного стана, например, с помощью винтов 19 или других подходящих крепежных средств.

Первая пара цилиндров, включающая в себя верхний цилиндр 9 изгиба и нижний цилиндр 9′ изгиба, и вторая пара цилиндров, включающая в себя другой верхний цилиндр 9 изгиба и другой нижний цилиндр 9′ изгиба, расположены симметрично относительно срединной плоскости устройства 12 балансировки, которая также разделяет цилиндр 13 балансировки на две половины.

Верхние цилиндры 9 изгиба расположены напротив соответствующих нижних цилиндров 9′ изгиба.

Дополнительным преимуществом является то, что поршень 14 балансировки цилиндра 13 выполнен с возможностью прямого взаимодействия с подушкой 5 верхнего опорного валка 4, что исключает необходимость использования промежуточных рычагов, взаимодействующих с траверсами подушек верхнего опорного валка.

Поршни 14 балансировки установлены на устройствах 12 балансировки и действуют непосредственно на подушки 5 верхнего опорного валка, что позволяет сбалансировать вес самих подушек 5 и вес верхнего опорного валка 4.

Кроме того, новое устройство обеспечивает неразъемное соединение поршней 11 верхних цилиндров 9 изгиба с верхним подвижным ползуном или опорой 15, скользящей на первом конце устройства 12 балансировки. Аналогичным образом поршни 11′ нижних цилиндров 9′ изгиба неразъемно соединены с нижним подвижным ползуном или опорой 15′, скользящей на втором конце устройства 12 балансировки. Данная конфигурация позволяет защитить поршни цилиндров изгиба от продольных сил, возникающих при трении во время перемещения рабочих валков, что делает возможным использование системы для клетей прокатного стана с большим зазором между двумя рабочими валками и выполнение осевого сдвига под действием нагрузки.

В представленном на фигурах варианте реализации поршень 11 неразъемно соединен с верхним подвижным ползуном 15 с помощью винта 18 или других подходящих крепежных средств и обеспечивает передачу поступательного движения на указанный ползун 15. Аналогичным образом поршень 11′ неразъемно соединен с нижним подвижным ползуном 15′ с помощью винтов 18′ или других подходящих фиксирующих приспособлений и обеспечивает передачу движения на ползун 15′.

Таким образом, верхние поршни 11, установленные на устройствах 8 изгиба, продвигают подушки 3 верхнего рабочего валка с помощью верхнего подвижного ползуна 15, тем самым изгибая верхний рабочий валок 2; а нижние поршни 11′, установленные на устройствах 8 изгиба, продвигают подушки 3′ нижнего рабочего валка с помощью нижнего подвижного ползуна 15′, тем самым изгибая нижний рабочий валок 2′.

Более того, поскольку подвижные ползуны 15, 15′ имеют по меньшей мере одну поверхность, направленную в сторону устройства 12 балансировки с профилем, практически совпадающим и расположенным рядом с профилем концов устройства 12 балансировки, данное выполнение гарантирует, что трение между выступами 30, 30′ подушек 3, 3′ рабочих валков 2, 2′ и верхним подвижным ползуном 15 или нижним подвижным ползуном 15′ создает силу, проходящую по касательной к верхнему подвижному ползуну 15 или нижнему подвижному ползуну 15′, которая полностью ослабляется с помощью подвижного ползуна на устройстве 12 балансировки, а не на поршнях 11 или 11′ цилиндров изгиба, когда верхний рабочий валок 2 или нижний рабочий валок 2′ поступательно перемещается под действием устройств сдвига вдоль их продольной оси.

Данный предпочтительный технический эффект становится более эффективным при использовании верхней подвижной опоры 15 и нижней подвижной опоры 15′ с C-образным поперечным сечением вдоль горизонтальной плоскости таким образом, чтобы в соответствующие полости можно было установить сегмент первого конца и сегмент второго конца устройства 12 балансировки.

На фиг. 9 верхний подвижный ползун 15 имеет пять поверхностей 21, 22, 23, 24, 25, направленных в сторону устройства 12 балансировки, которые образуют профиль, практически совпадающий и расположенный рядом с профилем соответствующих поверхностей первого конца устройства 12 балансировки. Поверхности 22, 23 и 24 определяют границы C-образной полости, в которую устанавливается сегмент устройства 12 балансировки, через который проходит цилиндр 13 балансировки. По краям поверхностей 21, 22, 23, 24 и 25 проходят канавки, заполненные смазкой для снижения износа при скольжении подвижного ползуна 15 на устройстве 12 балансировки. Данное описание также относится к нижнему подвижному ползуну 15′ с той разницей, что через сегмент устройства 12 балансировки, на котором скользит ползун 15′, не проходит цилиндр балансировки, поскольку для нижнего опорного валка 4′ он не предусмотрен.

Другим преимуществом настоящего изобретения является наличие в каждом встроенном устройстве 10 защитной пластины 16, прикрепленной к верхнему подвижному ползуну 15 и расположенной между подушкой 3 верхнего рабочего валка и устройством 8 изгиба, причем данная пластина имеет размеры, позволяющие предотвратить накопление воды и отложение накипи между верхним подвижным ползуном 15 и устройством 8 изгиба при использовании клети прокатного стана для горячей прокатки, когда поршень 11, по меньшей мере, частично находится за пределами камеры цилиндра 9 изгиба. Защитная пластина 16 может быть изготовлена либо в виде единого целого с ползуном 15, либо может быть прикреплена к корпусу устройства 8 изгиба, а не к подвижному ползуну 15, либо может быть изготовлена в виде единого целого с устройством 8 изгиба.

Если указанная пластина 16 является отдельным элементом, прикрепленным к корпусу устройства 8 изгиба или к подвижному ползуну 15, то пластина 16 может быть снята при возникновении условий для накопления воды и отложения накипи на устройстве, чтобы предотвратить влияние на эффективность устройства.

Еще одна такая же защитная пластина 17 может быть установлена между подушкой 3′ нижнего рабочего валка и устройством 8 изгиба и иметь такие размеры, позволяющие предотвратить накопление воды и отложение накипи между нижним подвижным ползуном 15′ и устройством 8 изгиба при использовании клети прокатного стана для горячей прокатки, когда поршень 11′, по меньшей мере, частично находится за пределами камеры цилиндра 9′ изгиба.

Описанные компоненты и отличительные особенности различных вариантов реализации изобретения могут быть объединены без отступления от сущности изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНОЕ УСТРОЙСТВО | 2004 |

|

RU2346771C2 |

| УСТРОЙСТВО ИЗГИБА ВАЛКОВ | 2006 |

|

RU2402394C2 |

| ПРОКАТНОЕ УСТРОЙСТВО | 2004 |

|

RU2346768C2 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПРОКАТНОГО ВАЛКА ПРИ ГОРЯЧЕЙ ПРОКАТКЕ АЛЮМИНИЯ | 1993 |

|

RU2091188C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2218221C2 |

| ПРОКАТНАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ РАЗЛИЧНЫХ ЗАГОТОВОК, ТРЕБУЮЩИХ РАЗЛИЧНЫХ УСИЛИЙ ПРОКАТКИ | 2002 |

|

RU2294253C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ УСИЛИЙ, ПРИКЛАДЫВАЕМЫХ К ПРИЖИМНЫМ РОЛИКАМ | 2003 |

|

RU2311241C2 |

| ПРОКАТНОЕ УСТРОЙСТВО | 2009 |

|

RU2459676C1 |

| КЛЕТЬ С ОБЪЕДИНЕННЫМИ ИЗГИБАЮЩИМ И СМЕЩАЮЩИМ УСТРОЙСТВАМИ ДЛЯ РАБОЧИХ ВАЛКОВ ПОД НАГРУЗКОЙ, МЕЖДУ КОТОРЫМИ УСТАНОВЛЕН БОЛЬШОЙ РАСТВОР | 2011 |

|

RU2534705C1 |

| УСТРОЙСТВО ДЛЯ БЛОКИРОВАНИЯ ПОВОРОТА УЗЛА БАЛАНСИРОВКИ ОПОРНЫХ ВАЛКОВ ПРОКАТНЫХ КЛЕТЕЙ | 2007 |

|

RU2372161C1 |

Изобретение относится к области прокатки. Устройство содержит устройство (8) изгиба в виде по меньшей мере одного верхнего цилиндра (9) изгиба с поршнем (11) изгиба, выполненного с возможностью взаимодействия с подушкой (3) верхнего рабочего валка (2), и по меньшей мере одного нижнего цилиндра (9') изгиба с поршнем (11') изгиба, выполненного с возможностью взаимодействия с подушкой (3') нижнего рабочего валка (2'), и прикрепленное к устройству (8) изгиба устройство (12) балансировки в виде по меньшей мере одного цилиндра (13) балансировки с поршнем (14), выполненного с возможностью взаимодействия с подушкой (5) верхнего опорного валка (4). Уменьшение размеров и повышение надежности устройства обеспечивается за счет того, что оно имеет верхний подвижный ползун (15), установленный с возможностью скольжения на одном конце устройства (12) балансировки, и нижний подвижный ползун (15'), установленный с возможностью скольжения на другом конце устройства (12) балансировки, при этом поршень (11) изгиба по меньшей мере одного верхнего цилиндра (9) изгиба неразъемно соединен с верхним подвижным ползуном (15) с возможностью перемещения подушки (3) верхнего рабочего валка (2) посредством верхнего подвижного ползуна (15), а поршень (11') изгиба по меньшей мере одного нижнего цилиндра (9') изгиба неразъемно соединен с нижним подвижным ползуном (15') с возможностью перемещения подушки (3') нижнего рабочего валка (2') посредством нижнего подвижного ползуна (15'). 3 н. и 12 з.п. ф-лы, 10 ил.

1. Устройство (10) для изгиба и балансировки валков прокатного стана, встроенное в клеть прокатного стана и содержащее устройство (8) изгиба в виде по меньшей мере одного верхнего цилиндра (9) изгиба с поршнем (11), выполненного с возможностью взаимодействия с подушкой (3) верхнего рабочего валка (2), и по меньшей мере одного нижнего цилиндра (9′) изгиба с поршнем (11′) изгиба, выполненного с возможностью взаимодействия с подушкой (3′) нижнего рабочего валка (2′), и прикрепленное к устройству (8) изгиба устройство (12) балансировки в виде по меньшей мере одного цилиндра (13) балансировки с поршнем (14), выполненного с возможностью взаимодействия с подушкой (5) верхнего опорного валка (4), отличающееся тем, что оно имеет верхний подвижный ползун (15), установленный с возможностью скольжения на одном конце устройства (12) балансировки, и нижний подвижный ползун (15′), установленный с возможностью скольжения на другом конце устройства (12) балансировки, при этом поршень (11) изгиба по меньшей мере одного верхнего цилиндра (9) изгиба неразъемно соединен с верхним подвижным ползуном (15) с возможностью перемещения подушки (3) верхнего рабочего валка (2) посредством верхнего подвижного ползуна (15), а поршень (11′) изгиба по меньшей мере одного нижнего цилиндра (9′) изгиба неразъемно соединен с нижним подвижным ползуном (15′), с возможностью перемещения подушки (3′) нижнего рабочего валка (2′) посредством нижнего подвижного ползуна (15′).

2. Устройство по п. 1, в котором верхний подвижный ползун (15) и нижний подвижный ползун (15′) имеют по меньшей мере одну поверхность со стороны устройства (12) балансировки, примыкающую к первому и второму концам устройства (12) балансировки, профиль которой совпадает с профилем указанных первого и второго концов устройства (12) балансировки.

3. Устройство по п. 2, в котором верхний подвижный ползун (15) и нижний подвижный ползун (15′) имеют С-образное поперечное сечение в горизонтальной плоскости, образующие соответствующие полости для установки в них сегмента первого конца и сегмента второго конца устройства (12) балансировки.

4. Устройство по п. 2, в котором каждый поршень (11, 11′) изгиба неразъемно соединен с соответствующим подвижным ползуном (15, 15′) с помощью крепежных средств (18, 18′), для передачи движения сдвига подвижному ползуну.

5. Устройство по п. 1 или 2, которое имеет защитную пластину (16, 17), расположенную между подушкой (3, 3′) по меньшей мере одного рабочего валка (2, 2′) и устройством (8) изгиба, причем данная пластина выполнена с размерами, обеспечивающими предотвращение накопления воды и отложения накипи между подвижным ползуном (15, 15′) и устройством (8) изгиба.

6. Устройство по п. 1, которое содержит два верхних цилиндра (9) изгиба и два нижних цилиндра (9′) изгиба.

7. Устройство по п. 6, в котором первая пара цилиндров, состоящая из верхнего цилиндра (9) изгиба и нижнего цилиндра (9′) изгиба, и вторая пара цилиндров, состоящая из другого верхнего цилиндра (9) изгиба и другого нижнего цилиндра (9′) изгиба, расположены симметрично относительно срединной плоскости устройства (12) балансировки.

8. Система изгиба и балансировки валков клети прокатного стана, содержащая четыре устройства (10) изгиба и балансировки по п. 1, которые встроены в клеть прокатного стана с расположением по парам на соответствующих концах рабочих валков (2, 2′) клети прокатного стана.

9. Система по п. 8, содержащая устройства осевого сдвига, предназначенные для сдвига по меньшей мере одного из рабочих валков (2, 2′) вдоль соответствующей продольной оси и выполненные с возможностью взаимодействия с встроенными устройствами (10) изгиба и балансировки.

10. Клеть прокатного стана, содержащая верхний опорный валок (4), верхний рабочий валок (2), нижний рабочий валок (2′), нижний опорный валок (4′) и систему изгиба и балансировки по п. 8, четыре встроенных устройства (10) которой расположены попарно на соответствующих концах рабочих валков (2, 2′).

11. Клеть прокатного стана по п. 10, имеющая встроенные устройства (10), в каждом из которых устройство (12) балансировки выполнено с возможностью непосредственного взаимодействия поршня (14) балансировки цилиндра (13) балансировки с соответствующей подушкой (5) верхнего опорного валка (4).

12. Клеть прокатного стана по п. 10, в которой рабочие валки (2, 2′) и опорные валки (4, 4′) расположены в станине, и каждое встроенное устройство (10) имеет соответствующее устройство (12) балансировки, прикрепленное к указанной станине.

13. Клеть прокатного стана по п. 11, в которой рабочие валки (2, 2′) и опорные валки (4, 4′) расположены в станине, и каждое встроенное устройство (10) имеет соответствующее устройство (12) балансировки, прикрепленное к указанной станине.

14. Клеть прокатного стана по п. 12 или 13, в которой каждое встроенное устройство (10) расположено на соответствующей стойке (6) станины.

15. Клеть прокатного стана по п. 10, которая содержит устройства осевого сдвига, предназначенные для сдвига по меньшей мере верхнего рабочего валка (2) или нижнего рабочего валка (2′) вдоль соответствующей продольной оси.

| JPS 629708 A, 17.01.1987 | |||

| ПРОКАТНОЕ УСТРОЙСТВО | 2004 |

|

RU2346768C2 |

| Предварительно напряженная прокатная клеть | 1981 |

|

SU1031544A1 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1637892A1 |

Авторы

Даты

2016-05-20—Публикация

2013-04-12—Подача