Изобретение относится к устройству для управляющего воздействия или регулирования усилий, прикладываемых к прижимным роликам, в частности приложенным к рабочим валкам, опорным валкам.

Ролики данного типа своими цапфами устанавливают в подшипники скольжения или качения, которые у опорных валков поддерживаются подушками подшипников, установленными в станине прокатных клетей. Одна или обе цапфы имеют при этом уступ, который устанавлен в осевом опорном подшипнике, корпус которого установлен на корпусе-опоре или соответственно на подушке подшипника прижимного ролика или опорного валка.

В известных многовалковых прокатных клетях опорные и рабочие валки устанавлены в подушках подшипников, которые установлены в просветах станины прокатных клетей. Опорные валки прилегают при этом к дистанцированным, установленным в подшипниках с возможностью регулирования, образующим очаг деформации рабочим валкам, а очаг деформации может определяться и изменяться за счет регулируемого изгибания рабочих валков.

При прокатке листов, в частности, с такой большой шириной, что требуется применение опорных валков с большой длиной бочки и соответсвенно с большим весом, эти опорные валки нуждаются в балансировке по всей своей длине, с тем чтобы воздействие изгибающих сил на рабочие валки по возможности меньше сказывалось на образование очагов деформации при прокатке. Балансировка опорных валков должна происходить таким образом, чтобы силовой поток между опорным и рабочим валками на всей их контактной длине оставался непрерывным во время прокатки, что имеет место, в частности, при быстром повышении или снижении усилия прокатки, как, например, при реверсивном режиме таких прокатных клетей. Подшипники подвержены нагрузкам вследствие повторяющейся знакопеременной нагрузки и разгрузки при холостом ходе, которые при применении подшипников качения сказываются на их опорных роликах, а также в зависимости от распределения нагрузки на отдельных этих роликах или при применении подшипников скольжения соответственно сказываются на их опорных поверхностях и могут приводить к повреждениям.

При больших широких прокатных клетях получается, что опорные валки с соответственно большой осевой протяженностью достигают собственного веса, который больше, чем требуется для создания необходимого контактного усилия между валками, вследствие чего в этом случае изгибные усилия для изгиба рабочих валков должны устанавливаться большими, чем необходимо на самом деле, вследствие чего часть предназначенных для воздействия профиля очага деформации изгибных усилий не может эффективно использоваться.

Поэтому эти колебания усилий прокатки, которые появляются в процессе прокатки уже во время прохода, требуют быстрого и точного управления балансировкой опорных валков.

Аналогичные описанным трудностям проблемы получаются в процессе обработки катанных лент, при котором применяют ролики подающих ленту роликовых пар. Окружная поверхность роликов, расположенных на верхней поверхности полосы и под ней, часто претерпевает повреждения, так как расположенные выше ролики после прохождения конца полосы осуществляют рывкообразное падающее перемещение в направлении нижних роликов.

Уже предлагалось осуществлять балансировку опорных валков приложением изгибных усилий к соответствующим образом сформированной цапфе валка и воспринимать действующую вверх составляющую этих усилий расположенной над валком и параллельно ему удерживающей траверсой. Но эта конструкция выполнена очень высокой и требует соответственно высокой станины и просветов станины. Это приводит к сравнительно высоким и тяжелым прокатным клетям и сверх этого требует осевого поперечного удлиннения самих опорных валков.

В основе изобретения лежит задача создать устройство, которое устраняет все выше описанные трудности. К тому же оно предлагает, исходя из известных конструкций цапфовых подшипниковых опор, у которых цапфы опорных подшипников или прижимных роликов, установленные в подушках прокатных клетей или в соответствующих несущих корпусах подшипников, имеют буртик цапфы, который опирается на аксиальный опорный подшипник, корпус которого установлен снаружи на подушке прокатной клети; предусматривают установленный в корпусе подшипника, ограничивающий аксиальный опорный подшипник, цилиндрический промежуточный корпус, который нагружается агрегатом поршень-цилиндр, в корпусе подшипника имеет возможность регулируемого радиального смещения к оси уступа цапфы, и этим расположением благодаря управляемому сдвигу промежуточного корпуса вместе с установленным в нем уступе цапфы вводить усилия изгиба в опорные валки или прижимные ролики.

Агрегат поршнень-цилиндр, как дополнительно предусматривает изобретение, может состоять из расположенного на внутренней стороне, радиального углубления цилиндра в ограничивающей промежуточный корпус стенке корпуса подшипника, а также из нагружаемого рабочей средой в этом цилиндрическом углублении подвижного, плавающего поршня. При усовершенствовании устройства с установленной в подшипнике скольжения, в подушке опорного валка цапфой подшипник скольжения может быть сформирован в виде гидродинамического подшипника жидкостного трения (подшипник Моргойла).

С помощью описанного устройства, которое без особых затруднений, а также больших технических затрат смонтировано в имеющихся подшипниковых узлах опорных валков или прижимных роликов, можно простым образом регулировать прикладываемые к опорным валкам и к прижимным роликам усилия с помощью конструктивно очень простого строения блока поршень-цилиндр и стандартного устройства управления рабочей средой.

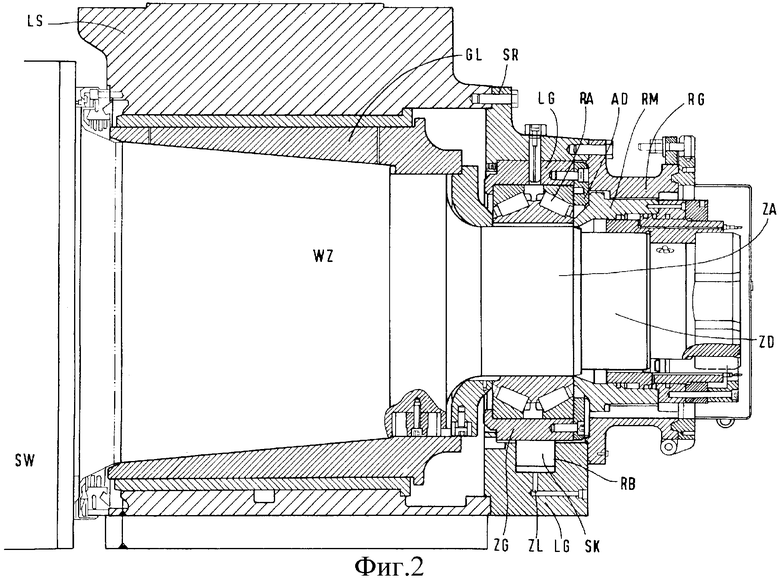

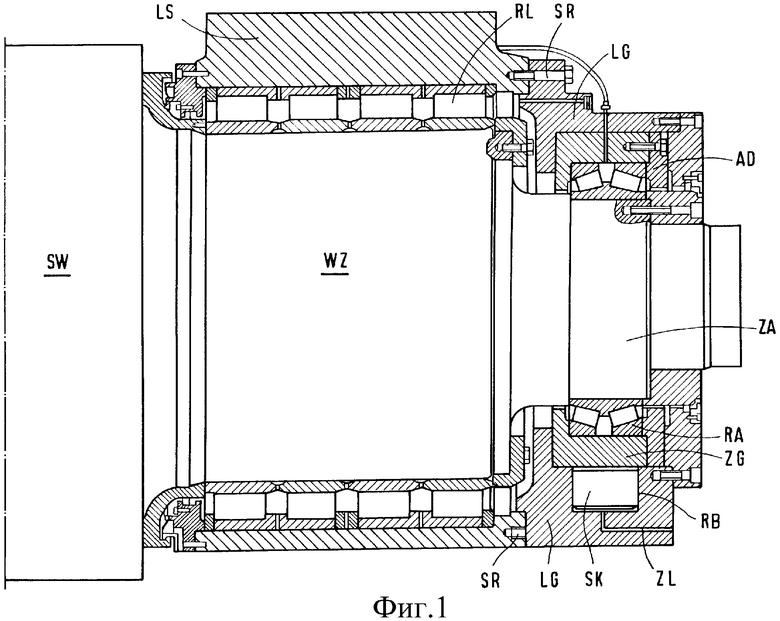

Изобретение поясняется посредством вариантов осуществления, показанных на чертежах, на которых представлено: фиг.1 - цапфа валка со своим подшипниковым узлом в радиальном сечении, а фиг.2 - цапфа опорного валка с другой конструкцией подшипникового узла в радиальном сечении.

Как видно на фиг.1, опирающаяся через подшипник RL качения на подушку LS цапфы WZ опорного валка SW имеет уступ ZA цапфы, который опирается на аксиальный опорный подшипник в форме радиального подшипника RA. Этот радильный подшипник RA кольцеобразно закрыт цилиндрическим промежуточным корпусом ZG, который с радиальным зазором установлен в цилиндрическое углубление приложенного к подушке LS и соединенного с ней посредством винтов SR корпуса LG подшипника. Промежуточный корпус ZG на обращенной от цапфы WZ валка стороне закрыт крышкой AD. В ограничивающей промежуточный корпус ZG стенке корпуса LG подшипника в радиальном отверстии RB расположен плавающий поршень SK. В радиальное отверстие RB ниже плавающего поршня SK входит подающий рабочую среду трубопровод ZL (непредставленного) регулируемого генератора рабочей среды.

При помощи запущенной через подающий трубопровод ZL в радиальное отверстие RB рабочей среды, которая нагружает нижнюю сторону поршня SK, промежуточный корпус ZG и вместе с тем уступ ZA цапфы может выдавливаться вверх на заданную величину и этим при изгибе центральной оси опорного валка SW достигается соответствующее изменение опорной поверхности опускания этого опорного валка относительно (непредставленного) рабочего валка.

Из фиг.2 вытекает соответствующая представлению по фиг.1 структура, у которой на цапфу WZ опорного валка SW надвинут подшипник GL скольжения в виде подшипника жидкостного трения. На крышку AD здесь к корпусу LG подшипника на дополнительный уступ ZD цапфы, прикрепленный к уступу ZA цапфы, надвинут кольцевой корпус RG и соединен с корпусом LG подшипника. Этот кольцевой корпус несет уплотняющую кольцевую манжету RM для подшипника с жидкостным трением.

Перечень ссылочных позиций:

RL - подшипник качения;

GL - подшипник скольжения;

LS - подушка подшипника в прокатной клети;

WZ - цапфа валка;

SW - опорный валок;

ZA - уступ цапфы;

ZD - дополнительный уступ цапфы;

RA - радиальный подшипник;

LG - корпус подшипника;

ZG - промежуточный корпус;

SR - винт;

AD - крышка;

RB - (осерадиальное) отверстие;

SK - (плавающий) поршень;

ZL - подающий трубопровод (рабочей среды);

RG - кольцевой корпус;

RM - кольцевая уплотняющая манжета.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНАЯ КЛЕТЬ | 2018 |

|

RU2741433C1 |

| ПОДУШКА ПРОКАТНОГО ВАЛКА | 2009 |

|

RU2391157C1 |

| Устройство для осевого смещения прокатных валков станов для холодной и горячей прокатки | 1989 |

|

SU1831388A3 |

| ПРОКАТНАЯ КЛЕТЬ | 2000 |

|

RU2172653C1 |

| УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ВРАЩЕНИЯ ВАЛКА ПРОКАТНОЙ КЛЕТИ, УСТАНОВЛЕННОГО В ПОДШИПНИКАХ ПОДУШЕК, РАЗМЕЩЕННЫХ В ОКНАХ СТАНИНЫ ПРОКАТНОЙ КЛЕТИ | 2006 |

|

RU2339471C2 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2166393C2 |

| БЕССТАНИННАЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННАЯ ПРОКАТНАЯ КЛЕТЬ | 2001 |

|

RU2210448C1 |

| ПРОКАТНАЯ КЛЕТЬ | 1999 |

|

RU2218221C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ПРЕДВАРИТЕЛЬНОГО НАТЯГА КОНИЧЕСКИХ РОЛИКОПОДШИПНИКОВ ВАЛКА ПРОКАТНОГО СТАНА | 2004 |

|

RU2365441C2 |

| НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2164182C2 |

Изобретение относится к обработке металлов давлением, в частности к устройству для контроля контактного давления прижимных роликов, в частности опорных валков. Цапфы прижимных роликов или опорных валков опираются на подшипники качения или скольжения, установленные в корпусе опоры подшипников или подушке валков прокатной клети. Каждая цапфа имеет уступ, опирающийся на опорный подшипник. Корпус опорного подшипника присоединен снаружи к корпусу опоры подшипника или к подушке опорных валков. В корпусе опорного подшипника установлен промежуточный цилиндрический корпус, охватывающий опорный подшипник. Промежуточный цилиндрический корпус приводится в движение поршневым цилиндром и регулирует смещения корпуса опорного подшипника в радиальном направлении относительно оси уступа цапфы валка. Изобретение позволяет быстро и точно регулировать колебания усилий прокатки, повысить стойкость подшипников и устранить повреждения окружной поверхности роликов. 2 з.п. ф-лы, 2 ил.

| RU 2070841 C1, 27.12.1996 | |||

| Устройство для регулирования профиля полосы | 1984 |

|

SU1219186A1 |

| Опорный узел прокатного валка | 1980 |

|

SU1015942A1 |

| Способ регулирования профиля полосы при прокатке | 1970 |

|

SU429617A1 |

Авторы

Даты

2007-11-27—Публикация

2003-04-30—Подача