Изобретение касается прокатного устройства с, по меньшей мере, двумя рабочими валками, каждый из которых посредством подушки рабочего валка установлен в прокатной клети, причем, по меньшей мере, один из рабочих валков в прокатной клети является регулируемым относительно другого рабочего валка, особенно в вертикальном направлении, для регулировки желаемого межвалкового зазора, причем, по меньшей мере, один рабочий валок находится во взаимодействии с изгибающими средствами, с помощью которых валок может быть нагружен изгибающим моментом, и причем подушка рабочего валка имеет для восприятия силы, генерируемой изгибающими средствами, видимые от оси рабочего валка выступающие сбоку кронштейны.

Прокатное устройство такого типа достаточно известно в уровне техники. Например, на него ссылаются в патентах ЕР 0256408 A2, EP 0256410 A2, DE 3807628 C2 и EP 0340504 B1. Из этих документов известные прокатные устройства, в которых два расположенных на определенном расстоянии друг от друга рабочих валка, образуют необходимый межвалковый зазор и опираются на опорные валки или промежуточные валки. Сконструированное таким образом прокатное устройство, следовательно, может быть выполнено как устройство с четырьмя или шестью валками, причем отдельные валки являются позиционируемыми друг относительно друга в вертикальном направлении для образования желаемого межвалкового зазора.

При этом рабочие валки расположены с возможностью перемещения в осевом направлении, вследствие чего можно добиться влияния на профиль полосы в линиях прокатки полосы посредством изменяемого профиля межвалкового зазора. Для обжимного прокатного стана также приобретает значение технологическая возможность для перемещения в осевом направлении рабочих валков, с одной стороны, с целью целенаправленного воздействия на профиль полосы, с другой стороны, для изменения эксплуатационного периода валков посредством целенаправленного распределения износа.

Другое важное развитие прокатного устройства состоит в том, что имеются средства для изгиба или балансировки рабочих валков. Посредством которых может быть передан изгибающий момент на рабочие валки, что имеет технологические преимущества, как следует из упомянутой литературы.

Системы изгиба и перемещения рабочих валков содержат преимущественно неподвижные блоки, в которых расположены необходимые регулировочные средства для изгиба и балансировки или осевого перемещения. Они дают преимущество перед жесткими подводящими трубопроводами рабочего тела, которые при смене рабочих валков не должны быть отключены. Для реализации изгиба и балансировки необходимые толкатели, которые или расположены неподвижно в неподвижных блоках, что невыгодно, так как приводит к опрокидывающему моменту при осевом перемещении, которым не следует пренебрегать, или они выполнены как перемещаемые совместно с осевым перемещением кассеты, что ведет к снижению опрокидывающих моментов или сил трения.

Ранее известные прокатные устройства достигают своих технологических пределов, когда должен быть выполнен высокий подъем валков, как, например, необходимо в листопрокатных и обжимных прокатных станах. Толкатели изгибающего или балансировочного цилиндра должны быть проведены через существенно большие длины и поэтому необходима большая занимаемая площадь, чтобы возникающие при больших путях соотношения плеч рычагов также обеспечивались при полностью выдвинутых толкателях.

Большие подъемы валков в сочетании с изгибом рабочих валков и осевым перемещением в упомянутых решениях реализуются при наличии названных недостатков.

Короткие направляющие длины толкателей изгибающего и балансировочного цилиндров снова достигаются только тогда, когда изгибающий и балансировочный цилиндры перемещаются вместе с системой подушек рабочих валков/опорных валков, так сказать "плавающе" расположены между вниз выступающими кронштейнами подушки опорного или промежуточного валков и сбоку выступающими планками подушки рабочего валка. При этом толкатель (поршень) может быть расположен или в подушке опорного или промежуточного валка, или в подушке рабочего валка, их расположение в подушке опорного или промежуточного валка дает то преимущество, что подводящие трубопроводы рабочего тела при смене рабочих валков не должны быть отделены.

Такое решение с "плавающей" изгибающей или балансировочной системой в сочетании с осевым перемещением известно из DE 10150690 A1. Здесь для осевого перемещения рабочего валка предусмотрен расположенный соосно на подушке рабочего валка перемещающий цилиндр. Перемещающий цилиндр и комплект рабочих валков образуют при этом унифицированный узел, устанавливаемый в прокатную клеть.

Отрицательным здесь является, однако, то, что для каждого комплекта сменных рабочих валков необходимо также предусмотреть цилиндр осевого перемещения, что повысит инвестиционные расходы на прокатное устройство.

Известное из DE 101690A1 прокатное устройство с "плавающе" расположенным изгибающим устройством в сочетании с устройством для осевых перемещений рабочих валков на входе и выходе подходит для высокого и очень высокого подъема валков. Это, однако, предполагает, что возникающие в таких прокатных устройствах опрокидывающие моменты от осевого перемещения воспринимаются соответствующим усиленным вариантом выполнения опоры опорных валков.

Существуют, однако, также упругие опоры опорных валков. Во время осевого перемещения верхний комплект рабочих валков передвигается посредством нагруженного балансировочным давлением изгибающего цилиндра верхних подушек опорных валков. Возникающие при этом силы трения вызывают уже упомянутые опрокидывающие моменты и могут вызывать наклонное положение подушек опорных валков. Максимально возможное наклонное положение подушек опорных валков при этом задается через зазор опор опорных валков.

При неожиданном нагружении прокатной клети силой прокатки вслед за перемещением рабочих валков ("удар первого прохода полосы") не может быть исключено локальное давление на кромке и вместе с тем в перспективе ведущее к повреждению опор, например к повреждениям вкладыша подшипника или втулки шейки у подшипников масляного трения или к перегрузке отдельных серий подшипников в подшипниках качения.

Поэтому хорошее управление подушками рабочих валков также при высоком подъеме валков не всегда обеспечивается, и упомянутого наклонного положения подушек опорных валков не всегда можно избежать. Это не обеспечивается тогда, когда установлены длинные изгибающие или балансировочные цилиндры. Также имеются недостатки, когда должно осуществляться осевое перемещение рабочих валков, и требуется более высокий и гораздо более высокий подъем валков.

Поэтому задачей изобретения является создание прокатного устройства названного в начале типа, которое не имеет упомянутых недостатков. В особенности, должно быть создано прокатное устройство с изгибающей системой и системой осевого перемещения для рабочих валков, которое допускает высокий подъем валков.

Эта задача согласно изобретению решается таким образом, что между элементом изгибающих средств, генерирующим усилие давления, в особенности поршнем, и выступающим кронштейном подушки рабочего валка расположен перемещаемый относительно прокатной клети, особенно в вертикальном направлении, элемент, передающий давление, причем элемент изгибающих средств, генерирующий усилие давления, и выступающий кронштейн подушки рабочего валка размещены так, что центральная ось элемента, генерирующего усилие давления, пересекает выступающий кронштейн, причем изгибающие средства расположены в блоке, жестко установленном в прокатной клети, и элемент, передающий давление, посредством направляющей, в особенности посредством вертикальной направляющей, установлен на блок, и причем элемент, передающий давление, в горизонтальном сечении выполнен U-образным и окружает блок с трех сторон, по меньшей мере, частично, и элемент, передающий давление, в отвесном, проходящем по оси рабочего валка вертикальном сечении, выполнен L-образным и окружает блок по его верхней стороне, по меньшей мере, частично.

Таким образом достигается передача силы изгибающего средства, оптимизированная таким образом, что изгиб при одновременном осевом перемещении рабочих валков и высоком подъеме валков может быть достигнут без вышеупомянутых недостатков.

Усовершенствование предусматривает, что между элементом изгибающих средств, генерирующим усилие давления, и элементом, передающим давление, и/или между элементом, передающим давление, и выступающим кронштейном подушки рабочего валка расположена поверхность скольжения.

Управление при изменении зазора между валками далее улучшается таким образом, что элемент, передающий давление, посредством направляющей, в особенности посредством вертикальной направляющей, устанавливается на блок. Оправдывает себя, кроме того, то, что между блоком и элементом, передающим давление, расположены фиксаторы, которые удерживают элемент, передающий давление, на блоке неподвижно в направлении к рабочему валку.

Рабочие валки снабжены преимущественно средствами осевого перемещения для осевых перемещений, с помощью которых рабочие валки могут приводиться в желаемое осевое положение относительно прокатной клети и там удерживаться.

Особенно хороший способ производства достигается, когда протяженность выступающего кронштейна подушки рабочего валка в направлении оси рабочего валка больше, чем измеренная в направлении оси протяженность элемента, передающего давление, на его части, находящейся в соединении с выступающим кронштейном, предпочтительно, по меньшей мере, в два раза больше.

В качестве альтернативы к этому также может быть предусмотрено, что протяженность выступающего кронштейна подушки рабочих валков в направлении оси рабочего валка меньше, чем измеренная в направлении оси протяженность элемента, передающего давление, на его части, находящейся в соединении с выступающим кронштейном, предпочтительно самое большее на половину меньше.

С помощью предложенного варианта осуществления прокатного устройства достигается, что хорошее управление подушек рабочих валков также обеспечивается при высоком подъеме валков, и избегается наклонное положение подушек опорных валков. Кроме того, устройство для изгиба рабочих валков может быть снабжено жесткими блоками, в которых могут работать длинные изгибающие или балансировочные цилиндры, которые, однако, посредством упомянутых дополнительных мер освобождены от опрокидывающих моментов. Предложенное прокатное устройство подходит для высокого подъема валков и несмотря на это осуществимо в виде компактной конструкции.

На чертежах изображены варианты осуществления изобретения.

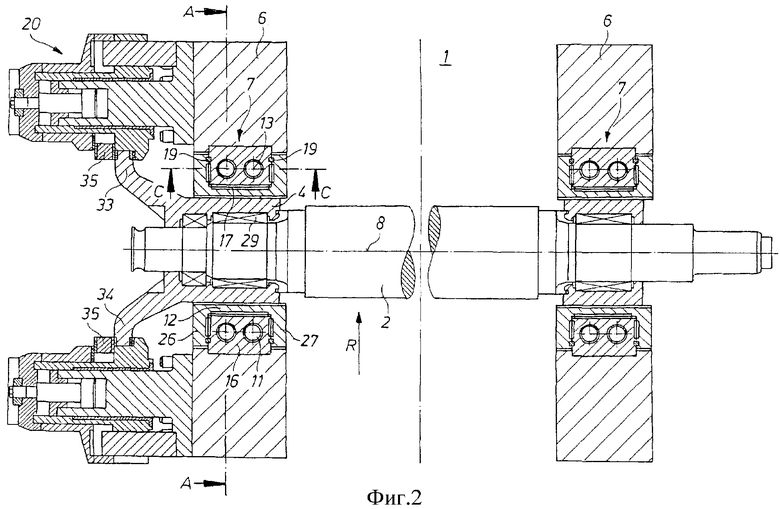

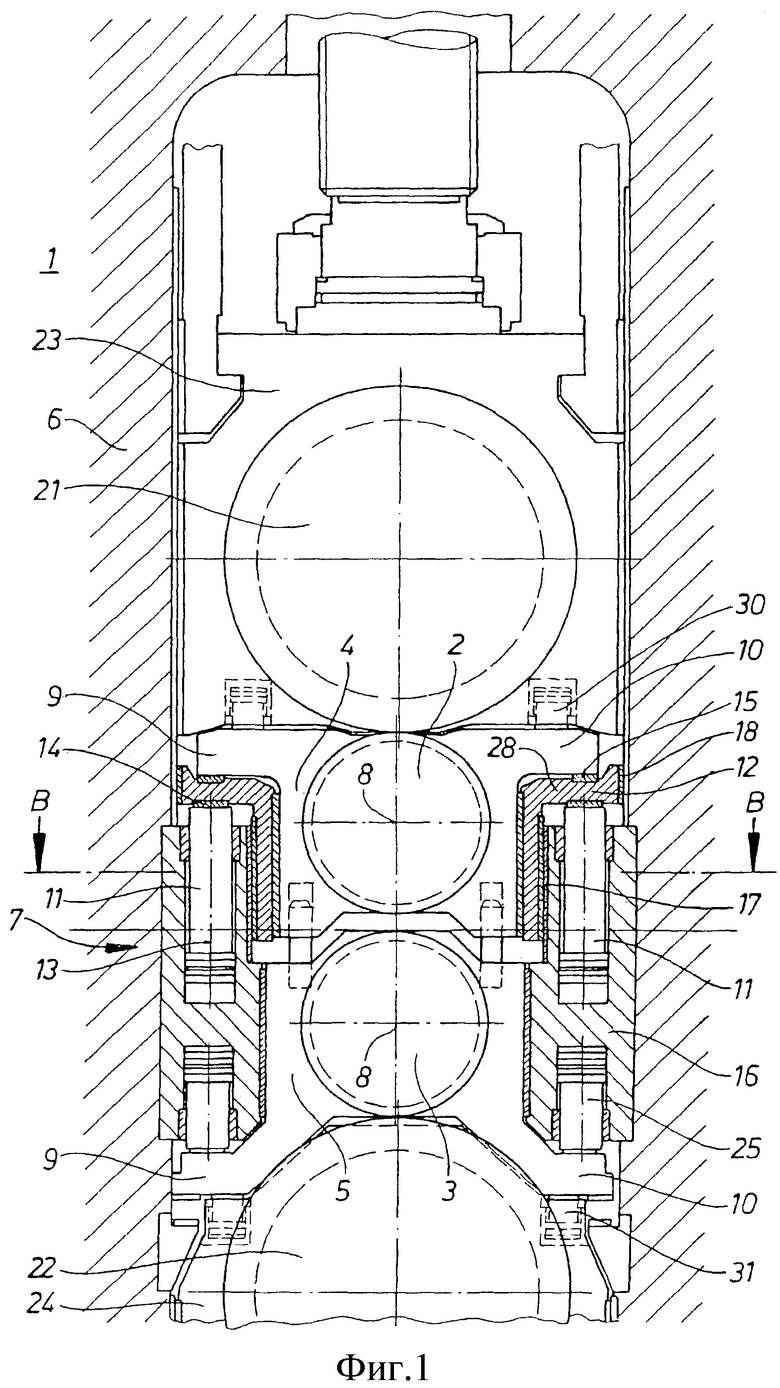

Фиг.1 - показывает вид прокатного устройства согласно первому варианту осуществления с изгибающими средствами в направлении оси валков, вид спереди согласно сечению А-А по фиг.2.

Фиг.2 - вид сверху на прокатное устройство в сечении В-В согласно фиг.1.

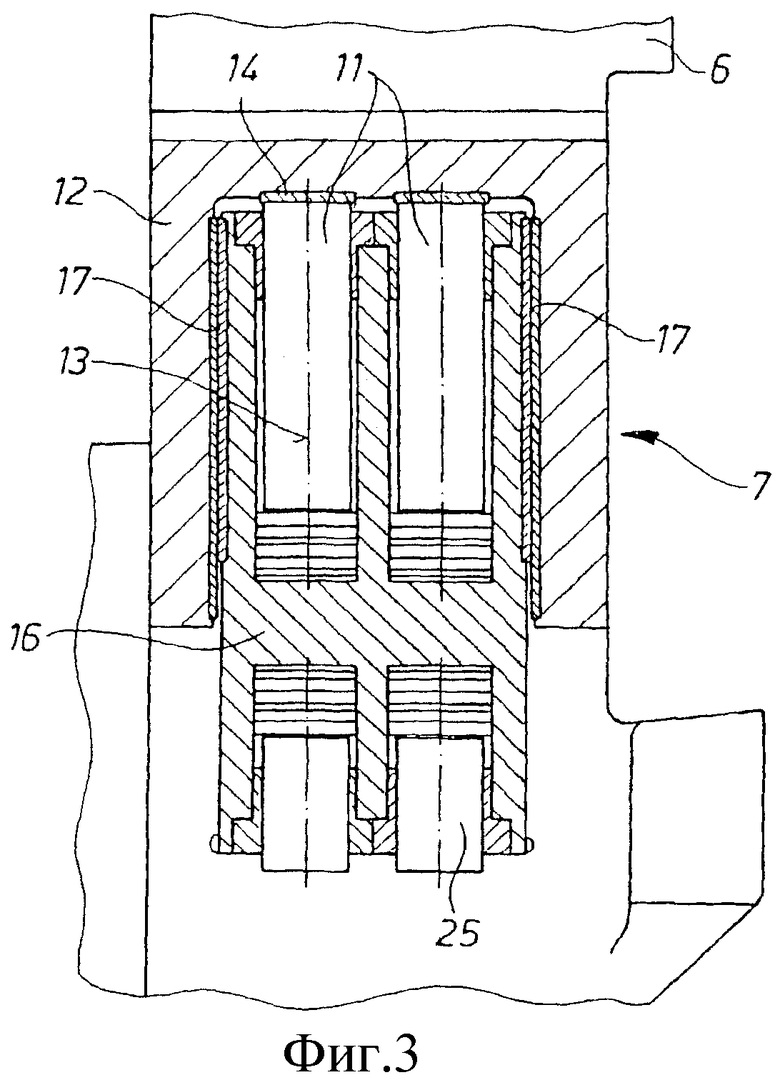

Фиг.3 - изгибающее средство на виде сбоку в сечении С-С согласно фиг.2.

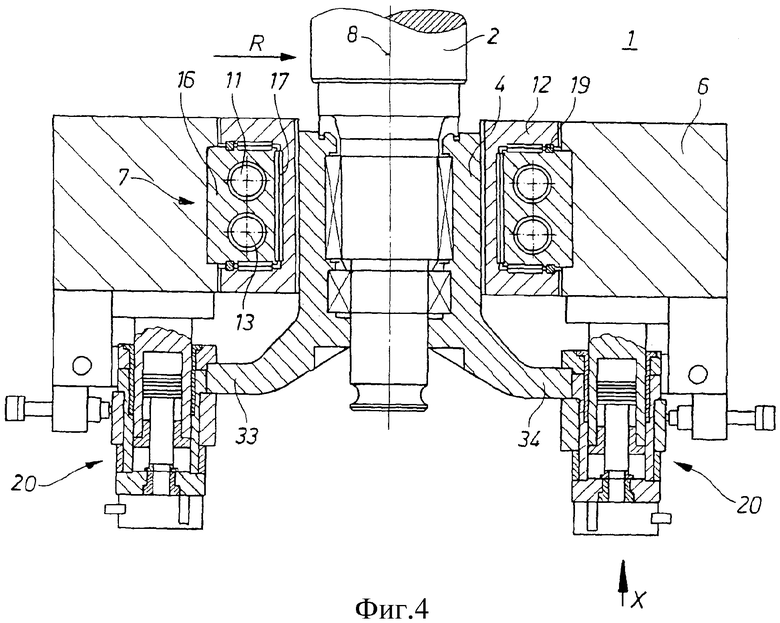

Фиг.4 - вариант осуществления альтернативный фиг.2.

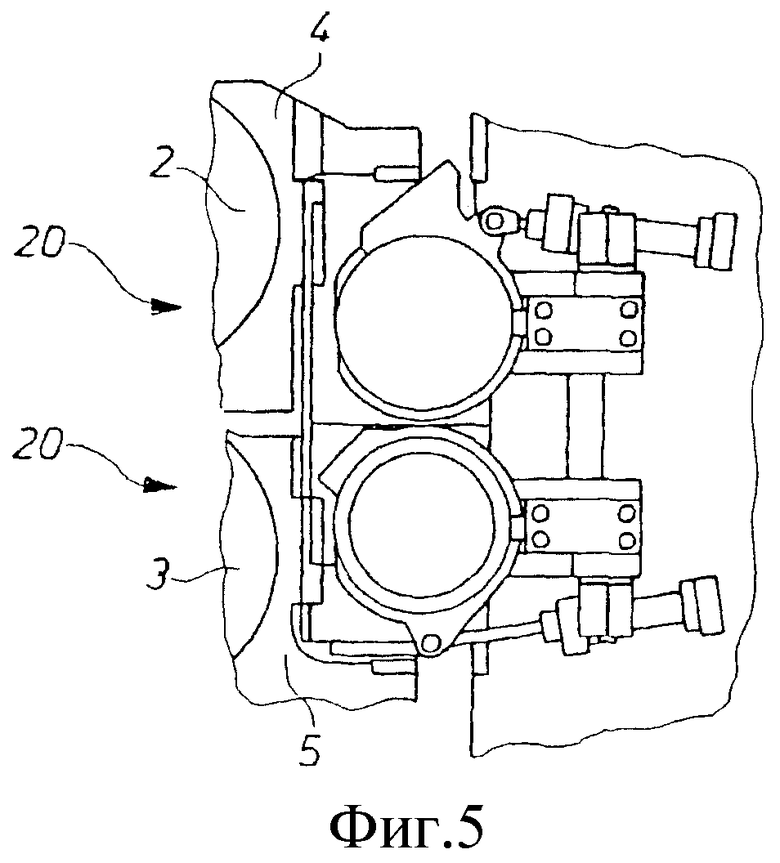

Фиг.5 - вид по стрелке Х согласно фиг.4.

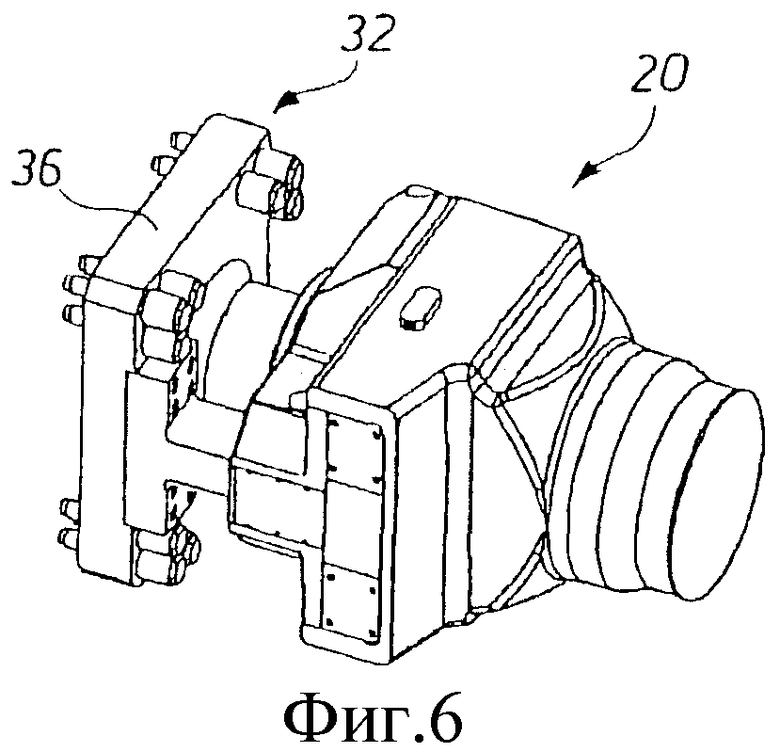

Фиг.6 - вид в перспективе средства осевого перемещения для осевого перемещения рабочего валка.

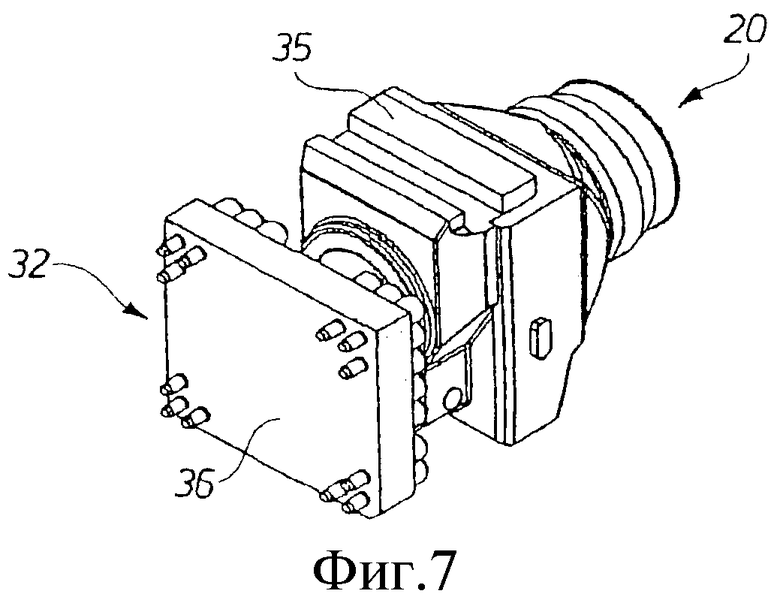

Фиг.7 - несколько другой вид в перспективе того же средства осевого перемещения.

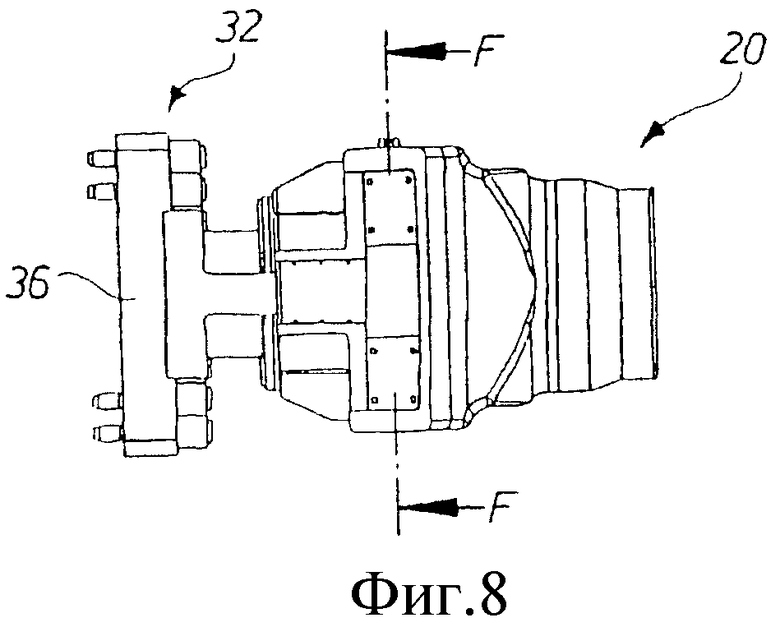

Фиг.8 - средство осевого перемещения согласно фиг.6 или 7 на виде сбоку.

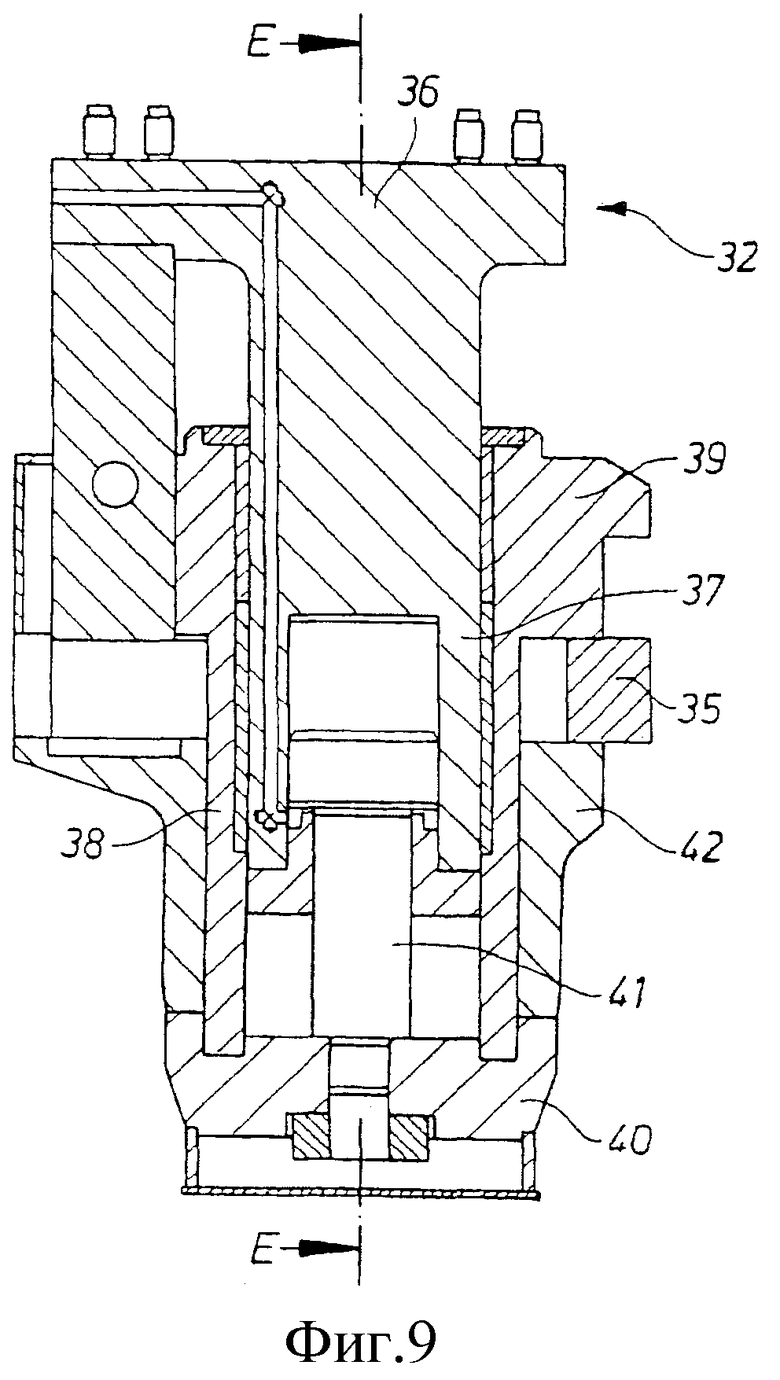

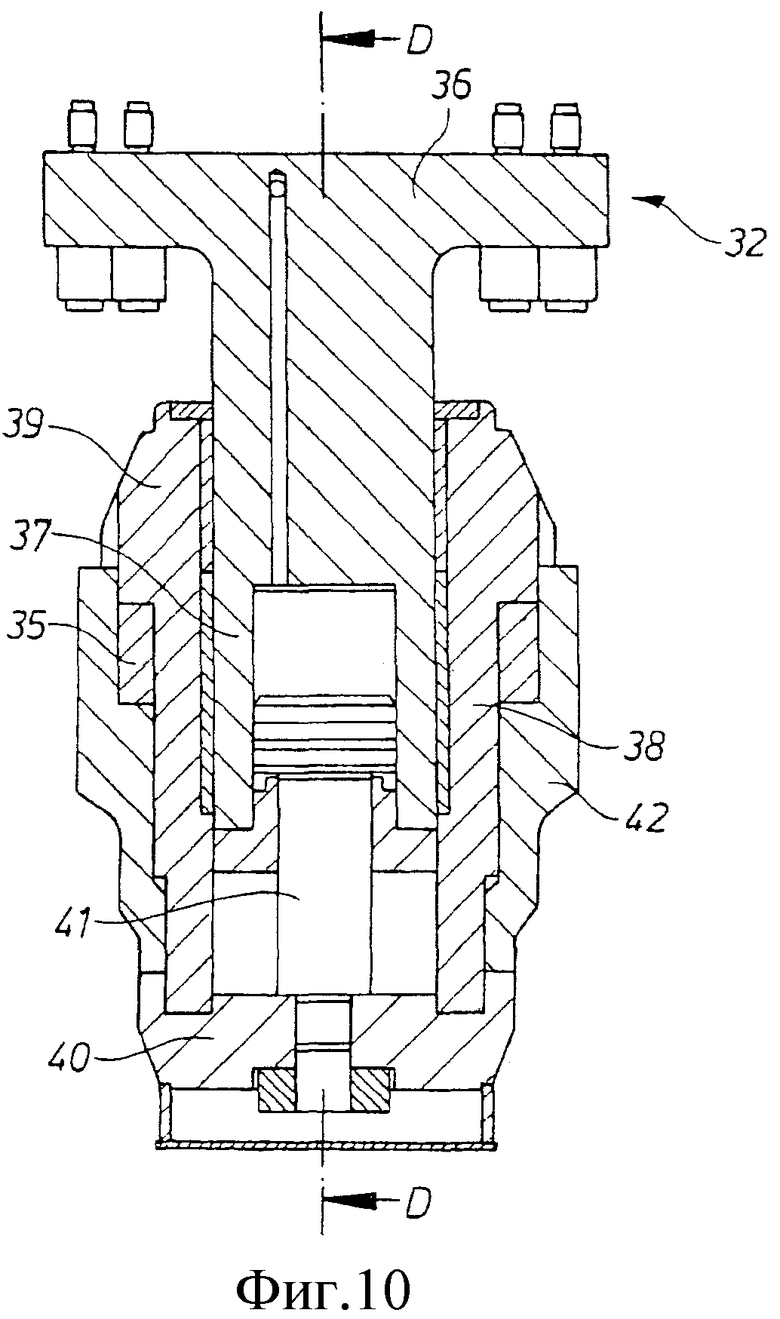

Фиг.9 - средство осевого перемещения на виде сбоку согласно сечению D-D по фиг.10.

Фиг.10 - средство осевого перемещения на виде сверху согласно сечению Е-Е по фиг.9.

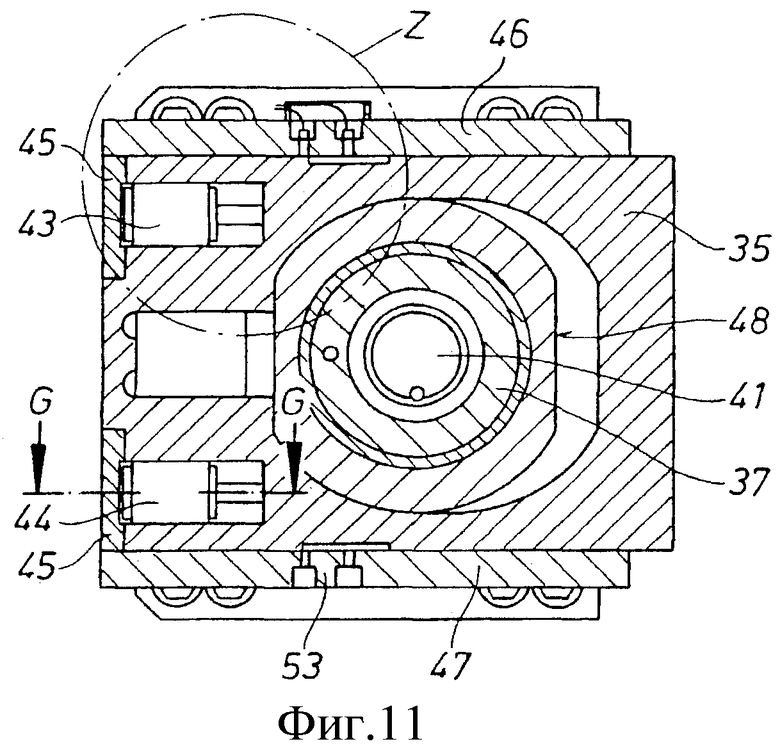

Фиг.11 - средство осевого перемещения на виде спереди согласно сечению F-F по фиг.8.

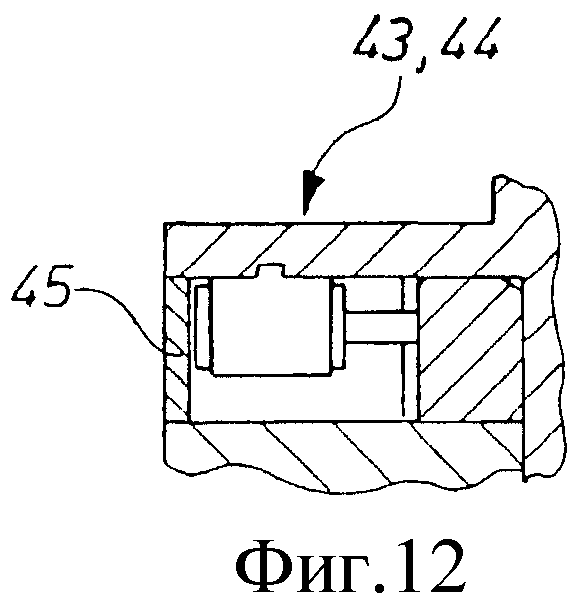

Фиг.12 - вид средства осевого перемещения согласно сечению G-G по фиг.11.

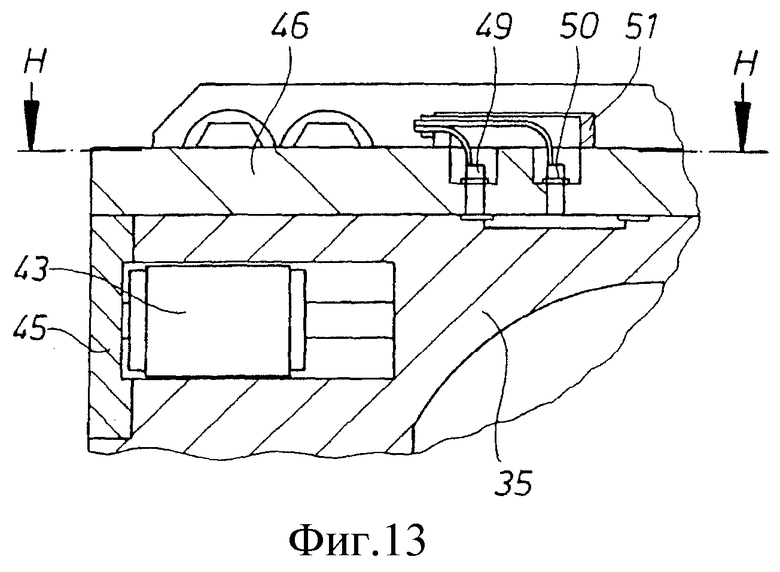

Фиг.13 - деталь Z согласно фиг.11.

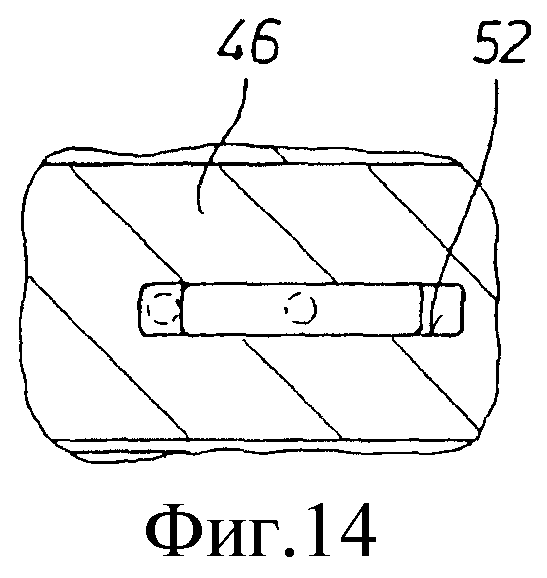

Фиг.14 - сечение H-H согласно фиг.13. и

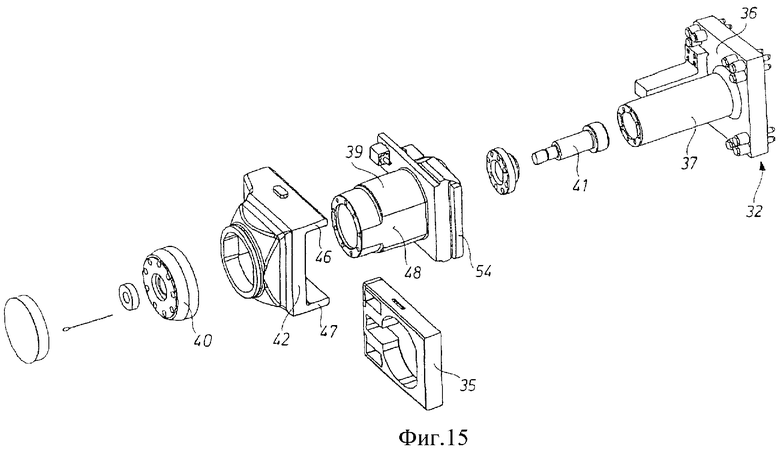

Фиг.15 - пространственное разделение деталей средства осевого перемещения.

На фиг.1 - 3 изображено прокатное устройство 1, в котором в прокатной клети 6 расположены два взаимодействующих рабочих валка 2 и 3, каждый из которых установлен в подушку 4 или 5 рабочего валка.

Для сколь угодно широкой регулировки межвалкового зазора между двумя рабочими валками 2 и 3 предусмотрено, что верхняя подушка 4 рабочего валка в вертикальном направлении выполнена с возможностью регулировки, следовательно, ее можно передвигать в вертикальном направлении относительно прокатной клети 6.

Рабочие валки 2, 3 опираются соответственно на опорные валки 21 или 22, причем каждый из них установлен в подушке 23 или 24 опорного валка. Изображенное прокатное устройство 1 имеет, следовательно, всего четыре валка. Следует заметить, что оно также может иметь дополнительные валки, а именно промежуточные валки, которые расположены между рабочими валками 2, 3 и опорными валками 21, 22.

Для передачи изгибающего момента рабочим валкам 2, 3 предусмотрены изгибающие средства 7. Как в особенности можно видеть на фиг.2, изгибающие средства 7 расположены в обеих осевых конечных областях рабочих валков 2, 3 и в остальных как со стороны входа, так и со стороны выхода прокатной клети 6. Всего предусмотрено четыре изгибающих средства 7.

Изгибающие средства 7 имеют один блок 16, который жестко установлен в прокатной клети, как в особенности можно увидеть на фиг.1. Блок 16 имеет цилиндрическое отверстие, в котором расположены элементы 11, генерирующие усилие давления, т.е. поршни, которые нагружаются гидравлическим давлением. Поршни 11 имеют при этом центральную ось 13, которая проходит в вертикальном направлении.

На фиг.1 можно дальше увидеть, что каждая подушка 4, 5 рабочего валка имеет выступающие кронштейны 9 и 10, которые расположены по бокам от оси 8 рабочего валка 2, 3. Выступающие кронштейны 9, 10 проходят от рабочего валка 2, 3 по бокам наружу и пересекают поршни 11 по их центральной оси.

Между изгибающими средствами 7 и в особенности их поршнями 11 и выступающими кронштейнами 9, 10 подушек 4, 5 рабочих валков расположен элемент 12, передающий давление. Он снабжен двумя поверхностями 14 и 15 скольжения, которые способствуют хорошим условиям скольжения между поршнями 11 и элементом 12, передающим давление, с одной стороны, или между элементом 12, передающим давлением, и выступающим кронштейном 9, 10. Как видно далее, поршни 11 и выступающий кронштейн 9, 10 размещены так, что центральная ось 13 поршня 11 пересекает выступающий кронштейн 9, 10. Здесь достигается оптимальная передача усилия от изгибающего средства 7 к подушке 4, 5 рабочего валка.

Элемент 12, передающий давление, расположен на блоке 16 посредством одной вертикальной направляющей 17 и может таким образом перемещаться в вертикальном направлении относительно блока 16 и вместе с прокатной клетью 6. Равным образом предусмотрена дополнительная вертикальная направляющая 18, которая направляет элемент 12, передающий давление, в верхнюю область на прокатной клети 6, главным образом траверсу 28 элемента 12, передающего давления.

Элемент 12, передающий давление, выполнен как "изгибающий стакан". Это означает, что он выполнен U-образным в горизонтальном сечении и окружает блок 16 с трех сторон, по меньшей мере, частично, как это наилучшим образом показано на фиг.2. Из фиг.1 следует, что элемент 12, передающий давление, в отвесном, проходящем по оси 8 рабочего валка 2, 3 вертикальном сечении выполнен L-образным и окружает частично блок 16 по его верхней стороне. С помощью двух полок 26 и 27 (см. фиг.2) элемент 12, передающий давление, расположен вертикально скользящим от осевых сил перемещения, но устойчиво на боковых поверхностях блока 16. Дополнительно он опирается на торцевую поверхность, направленную к рабочему валку 2, и может, таким образом, воспринимать большие горизонтальные силы, которые могут быть направлены на вход, против направления прокатки, и на выход, вместе с направлением прокатки.

Как можно увидеть дальше, элемент 12, передающий давление, по направлению или против направления прокатки снабжен дополнительными поверхностями скольжения, которые находятся на полках 26 или 27, посредством которых может происходить крепление обращенных к рабочему валку 2 боковых поверхностей прокатной клети 6. Для того чтобы элемент 12, передающий давление, при демонтированном рабочем валке 2, 3 оставался в позиции и не отходил от прокатной клети 6 или блока 16, предусмотрены фиксаторы 19 (см. фиг.2), которые предотвращают перемещение элемента 12, передающего давление, в направлении R к оси 8 валков.

Далее будет видно, что существуют средства 20 осевого перемещения для осевой регулировка рабочих валков 2, 3.

На фиг.3 видно, что рядом с действующими вверх элементами 11 (поршнями) изгибающего средства 7, генерирующими усилие давления, которые действуют на верхнюю подушку 4 рабочего валка, предусмотрены дополнительные элементы 25, генерирующие силу, которые генерируют силу, направленную вниз, и нагружают нижнюю подушку 5 рабочего валка изгибающей силой.

Выполненное повернутым прокатное устройство 1 показано на фиг.4 и 5. Из фиг.5 следует, что, в свою очередь, оба рабочих валка 2, 3 соответственно снабжены средствами 20 осевого перемещения.

Проблемы при высоком поднятии валков в сочетании с осевыми перемещениями рабочих валков возникают чаще всего у верхних комплектов валков. Поэтому в варианте осуществления согласно фиг.1 там предусмотрен также только один "изгибающий стакан". На фиг.1 можно увидеть, что нижние элементы 25, генерирующие усилие давления, действуют на нижнюю подушку 5 рабочего валка без "изгибающего стакана" (элемент 12, передающий давление). Следует, однако, заметить, что также здесь может быть предусмотрен элемент 12, передающий давление, между поршнем 25 и подушкой 5 рабочего валка.

Посредством предложенного "изгибающего стакана" в форме элемента 12, передающего давление, обеспечивается хорошее управление подушками 4, 5 рабочих валков также при высоком и очень высоком подъеме валков. Одновременно воспринимаются силы трения, которые в противном случае при осевом перемещении рабочих валков наклонно устанавливали бы подушки 23, 24 опорных валков и дополнительно вызывали бы опрокидывающие моменты.

Для осуществления контакта между траверсой 28 элемента 12, передающего давление, (см. фиг.1) и выступающим кронштейном 9, 10 возможны два варианта:

Контактная поверхность выступающего кронштейна 9, 10 может быть выполнена короткой в направлении осевого перемещения и лежать по центру относительно опоры 29 рабочего валка, в то время как противолежащая поверхность траверсы 28 выполнена длинной. В этом случае опора 29 рабочего валка благоприятным образом также нагружается после происходящего осевого перемещения в центре. Хотя эта конструкция ведет к неравномерному нагружению от нескольких расположенных по траверсе 28 элементов 11, генерирующих усилие давления, в варианте осуществления предусмотрено по два поршня в изгибающем средстве 7 рядом друг с другом, но это может быть уравновешено посредством "клапана разности давлений", который известен из уровня техники.

В качестве альтернативы этому контактная поверхность, принадлежащая траверсе 28, может быть выполнена короткой в направлении осевого перемещения и вместе с тем лежать только в неизменном положении по центру опоры 29 рабочих валков. Противолежащая поверхность под выступающим кронштейном 9, 10 может быть выполнена длинной. При осевом перемещении теперь элементы 11 изгибающего средства 7, генерирующие усилие давления, благоприятным образом по-прежнему равномерно нагружаются, разумеется теперь опора 29 рабочих валков больше не нагружается по центру.

В варианте осуществления блоки 16 верхнего изгибающего средства 7 окружены элементами 12, передающими давление. Межвалковый зазор, по существу, регулируется посредством верхнего рабочего валка 2. При этом верхний рабочий валок 2 посредством верхнего изгибающего средства 7 и элемента 12, передающего давление, прижимается к предварительно установленному посредством механической регулировки верхнему опорному валку 21.

Равным образом блоки 16 также в области изображенных на фиг.1 и 3 нижних изгибающих средств 7 могут быть окружены элементами 12, передающими давление.

Наряду с так называемым положительным изгибом рабочих валков посредством изгибающих средств 7 для увеличения диапазона регулирования влияния на профиль может также быть реализован так называемый отрицательный изгиб рабочих валков посредством дополнительных систем 30, 31 поршень - цилиндр (см. фиг.1).

В общем, возможно предпочтительно комбинировать описанную изгибающую систему с различными вариантами систем перемещения рабочих валков. Это могут быть, например, системы осевого перемещения с двумя отдельными узлами осевого перемещения на каждый комплект рабочих валков, например с особенным подходящим для высокого подъема валков фиксирующим устройством и поступательным фиксирующим движением или с обычным фиксирующим устройством и вращательным фиксирующим движением.

Предпочтительное выполнение средства осевого перемещения изображено на фиг.6-15.

На фиг.6 и 7 можно увидеть рядом средства 20 осевого перемещения в двух различных видах. Вид сбоку средства 20 осевого перемещения изображен на фиг.8.

Подробное выполнение средства 20 осевого перемещения показано на фиг.9-15.

Средство 20 осевого перемещения находится над и под линией проката на входной, а также на выходной стороне прокатной клети 6. Решения для устройства перемещения рабочих валков над линией проката при большом подъеме сложны. Решения для устройства перемещения рабочих валков под линией проката могут быть выполнены традиционно или как устройства для больших подъемов. Устройства на входной и выходной стороне, по существу, идентичны и симметричны друг к другу, так что здесь описаны замещающие только лежащие над линией проката средства 20 осевого перемещения с высоким подъемом.

Как уже можно видеть на фиг.2 или 4, предусмотрено по одному средству 20 осевого перемещения по обе стороны середины рабочего валка 2, 3, причем эти средства одним своим осевым концом жестко установлены в прокатную клеть 6. В области сечения F-F согласно фиг.8 у средства 20 осевого перемещения находится фиксирующее устройство рабочих валков, с помощью которого подушка 4, 5 рабочего валка может быть зафиксирована с возможностью разъема. Подушка 4, 5 рабочего валка имеет при этом две поперечины 33, 34 (см. фиг.2), которые тянутся симметрично от оси 8 рабочего валка 2, 3 наружу. Поперечины 33, 34 в заблокированном состоянии своим концом помещаются в приемную прорезь в средстве 20 осевого перемещения, которая проходит в вертикальном направлении и дает возможность разместить и закрепить подушку 4, 5 рабочего валка и вместе с ней рабочий валок 2, 3 вертикально на той высоте в прокатной клети 6, которая соответствует необходимому межвалковому зазору. Приемная прорезь при этом с одной стороны ограничена линейной направляющей 54, см. фиг.15, которая имеет фиксирующее устройство рабочих валков, с другой стороны ее ограничивает стопор 35, позднее еще подробнее описываемый.

Средство 20 осевого перемещения состоит из жестко связанного с прокатной клетью 6 фланца 36, который выступает и образует дно направляющей трубы 37. На внешнем диаметре направляющей трубы 37 расположена скользящая перемещающая головка 38.

Перемещающая головка 38 состоит из перемещающей трубы 39 с направляющими втулками и крышкой 40. С крышкой 40 соосно жестко связан поршень 41 перемещения.

С помощью подходящих средств обеспечивается предотвращение скручивания средства 20 осевого перемещения в направлении его оси, т. е. исключается кручение одного осевого конца 32 относительно другого осевого конца средства 20 осевого перемещения.

Для средства для предотвращения скручивания допустимы различные формы осуществления. По возможности может быть предусмотрен конструктивный элемент, который установлен вне центральной оси на перемещающей трубе 39. Стопорение вращения должно управляемо осуществляться на достаточной длине, так чтобы для общего максимального движения перемещения предотвратить скручивание средства 20 осевого перемещения.

Кроме того, имеется (фиг.9) система измерения перемещений, с помощью которой возможно измерять действительное осевое положение рабочих валков 2, 3.

На средстве 20 осевого перемещения установлено фиксирующее устройство рабочих валков. Значительной составной частью этого фиксирующего устройства является соединительная муфта 42 со стопором 35, последний изображен в разрезе на фиг.11. Стопор 35 соединен с пусковыми средствами 43, 44. В зафиксированном состоянии фиксирующее устройство рабочих валков путем геометрического замыкания связано с поперечинами 33, 34 подушки 4, 5 рабочего валка. Средства 20 осевого перемещения расположены, по существу, зеркально с входной, равно как и с выходной стороны на прокатной клети 6.

Соединительная муфта 42 выполнена так, что она вместе с перемещающей трубой 39 образует отсек, в который непременно приводится стопор 35. Далее она опирается своими краями на перемещающую трубу 39 так, что отвесные к краям силы, а также крутящие моменты над осью перемещающей трубы 39 поглощаются. Когда стопор 35 нажимает на одну сторону соединительной муфты 42, другая сторона опирается на дополнительную поверхность перемещающей трубы 39 и наоборот.

Посредством приведения в действие средства 20 осевого перемещения и на основе геометрического замыкания между фиксирующим устройством рабочих валков и подушкой 4, 5 рабочего валка достигается осевое перемещение рабочего валка 2, 3.

Для фиксации на соединительной муфте 42 расположен стопор 35, который охватывает перемещающую трубу 39 и для завершения фиксации может быть передвинут в приблизительно горизонтальном направлении поперек оси перемещающей трубы 39. При перемещении стопора 35 в положение фиксации образуется вертикально проходящая приемная прорезь, в которую направляются выступающие сбоку поперечины 33, 34 подушки 4, 5 рабочего валка.

Вертикально проходящая приемная прорезь воспринимает осевые силы перемещения, которые должны передаваться через выступающие сбоку поперечины 33, 34 подушки 4, 5 рабочего валка, и дает возможность одновременного большого относительного перемещения в вертикальном направлении. Это создает впоследствии большой подъем валков. Вертикально проходящая приемная прорезь открывается для снятия рабочих валков, в то время как стопор 35 отводится. Тогда можно вытащить комплект рабочих валков к стороне обслуживания.

Подробное осуществление фиксирующего устройства рабочих валков посредством стопора 35 следует из фиг.11-14. Стопор 35 может иметь O- или U-образную выемку (на фиг.11 выемка выполнена O-образной). Стопор 35 расположен не перед головкой крышки 40, а он охватывает перемещающую трубу 39. Выемка в стопоре 35 такая большая, чтобы стопор для монтажа мог быть отодвинут при выполнении O-образной формы в осевом направлении или при осуществлении U-образной формы в осевом или радиальном направлении по перемещающей трубе 39. О-образная форма является при этом закрытой формой жесткого осуществления стопора 35.

При осуществлении U-образной формы стопор 35 открыт по тем сторонам перемещающей трубы 39, которые противопоставлены подушке 4, 5 рабочего валка.

Так как стопор 35 охватывает перемещающую трубу 39, поворотный кронштейн рабочих валков (измеренный от середины опоры 29 рабочих валков) может выступать короче, чем если бы стопор 35 был расположен перед головкой крышки 40. Так уменьшается более благоприятным способом плечо рычага между опорой 29 рабочих валков и вертикальной направляющей на перемещающей головке 38. Это плечо рычага влечет за собой то, что силы трения в направляющей сообщают только сравнительно незначительные дополнительные моменты опоре 29 рабочих валков, что срок службы опор увеличивается.

Дополнительным преимуществом короткой конструкции является то, что система перемещения перед прокатной клетью требует меньшего пространства для вытаскиваемых и новых комплектов валков, которые будут установлены, в особенности, когда при смене валков предусмотрено поперечное перемещение комплектов рабочих валков.

Так как поступательное движение фиксирующего устройства по сравнению с вращательным фиксирующим устройством (как обычно в прокатных станах с меньшим подъемом) требует меньше места, оно лучше подходит для высокого подъема валков.

Закрывание и открывание приемной прорези для выступающих сбоку поперечин 33, 34 подушки 4, 5 рабочего валка осуществляется посредством горизонтального или приблизительно горизонтального движение стопора 35 с соответствующим упором фиксирующего устройства. Поэтому выемка в стопоре 35 в направлении движения (горизонтальном), по меньшей мере, вокруг упора фиксирующего устройства больше, чем выемка, необходимая для сборки.

Движение стопора происходит посредством приводных средств 43, 44. При этом речь идет о, например, одном или нескольких приводных элементах в виде систем поршень - цилиндр (гидравлические цилиндры с проходящими насквозь поршневыми штоками) - (см. фиг.12, сечение G-G согласно фиг.11). Системы поршень - цилиндр целесообразно расположены на повернутой от подушки 4, 5 рабочего валка стороне стопора 35. В особенности это занимает мало места, когда две системы 43, 44 поршень - цилиндр размещаются вверху и внизу в выемках стопора 35. Это осуществление изображено на фиг.11; на фиг.12 система 43, 44 поршень - цилиндр показана подробно.

Основываясь на занимаемых площадях, рационально предусмотреть на стопоре 35 еще одну дополнительную выемку, а именно, чтобы позволить элементам средства для предотвращения скручивания проходить и избегать столкновений с ними.

Стопор 35 на варианте осуществления согласно фиг.11 имеет три выемки, одну большую для перемещающей трубы 39, две поменьше для систем 43, 44 поршень - цилиндр и одну дополнительную, чтобы избежать столкновений со средствами предотвращения скручивания средства 20 осевого перемещения.

Выемки для систем 43, 44 поршень - цилиндр закрыты предпочтительно скобами 45 в стопоре 35, так что системы 43, 44 поршень - цилиндр могут сниматься без необходимости демонтажа соединительной муфты 42 или других деталей.

Стопор 35 посредством систем 43, 44 поршень - цилиндр удерживается в открытом или закрытом положении. Но он должен дополнительно еще подходящим образом быть защищен от скручивания по оси, параллельной или идентичной центральной оси перемещающей трубы 39. Это осуществляется посредством боковых стенок 46 и 47 соединительной муфты 42, которые со своей стороны опираются на перемещающую трубу 30. Предпочтительно, таким образом, скручивание останавливается на коротких путях.

На перемещающей трубе 39 могут быть предусмотрены одна или несколько плоских поверхностей 48, которые освобождают некоторое пространство для фиксирующего движения.

Положение стопора 35 можно контролировать двумя позиционными датчиками 49, 50, которые подходящим образом встроены в соединительную муфту 42 и при этом защищены от влияния окружающей среды защитным кожухом 51. Позиционные датчики 49, 50 контролируют конечное положение стопора 35, в котором для этого прорезаются пазы 52. Что указано на фиг.14 и на изображенном там сечении H-H согласно фиг.13.

Такой паз 52 имеет в центре глубокую канавку, которая примерно в два раза длиннее, чем фиксирующее движение, а также на обоих концах по одной соответственно только плоской канавке. На выбор один из позиционных датчиков 49, 50 находится над одной из плоских канавок и сообщает действительное положение стопора дальше. Плоские канавки имеют особенное преимущество, что теоретически заподлицо встроенные позиционные датчики 49, 50 не срезаются, они должны фактически все-таки немного выступать. Один позиционный датчик 49, 50 находится над одной из глубоких канавок, он может стопор 35 больше не обнаруживать. Соответствующие отверстия и выемки могут быть выполнены предпочтительно симметрично вверху и внизу, так что позиционные датчики 49, 50 могут быть привинчены на соответствующем месте, причем пустое положение может быть закрыто, например, крышкой 53 (см. фиг.11).

Измерение движения осевого перемещения (см. фиг.9) возможно посредством узла, расположенного снаружи или внутри средства 20 осевого перемещения. Расположение измерительного датчика внутри нагнетательной системы можно избежать из-за опасности при работах по техническому обслуживанию. Система измерения перемещений может быть выполнена в виде как снаружи или как внутри лежащего узла.

В случае снаружи лежащего узла необходима защита от вредного влияния окружающей среды, что может быть достигнуто посредством герметичной системы, сходной с гидравлическим цилиндром. Тип поршня, который жестко закреплен со стороны стойки, скользит по цилиндрической трубе, которая закреплена на подвижных деталях устройства осевого перемещения. Соосно с цилиндрической трубой движется измерительный датчик и вырабатывает соответствующий сигнал пути. С помощью соответствующих уплотнительных и разделительных элементов достигается достаточная защита системы. В случае внутри лежащего узла позиционный датчик - видимый от торцевой поверхности подвижных деталей - вводится в перемещающую втулку или трубу. Необходимая герметизация посредством системы перемещения получается сама. Соответствующий герметизированный корпус защищает электронные детали позиционного датчика.

Расположение стержня позиционного датчика внутри средства 20 осевого перемещения но, кроме того, снаружи камеры нагнетания предпочтительно, так как этот элемент тогда без дополнительной герметизации защищен от влияний окружающей среды. Позиционный датчик может быть закреплен на крышке 40, причем стержень позиционного датчика может быть проведен сквозь отверстие в крышке 40 и опущен в отверстие во внутренней крышке.

С помощью предложенного варианта осуществления можно достигнуть такого расположения изгибающего средства и средства осевого перемещения, с помощью которого возникающие опрокидывающие моменты в случае осевого перемещения рабочих валков могут быть оптимально восприняты. Концепция прокатного устройства исключает столкновения различных конструкционных элементов друг с другом, также, когда осуществляется большой подъем валков. Тем не менее, для прокатной клети не нужно большее строительное пространство.

Основные обозначения

1. Прокатное устройство

2. Рабочий валок

3. Рабочий валок

4. Подушка рабочего валка

5. Подушка рабочего валка

6. Прокатная клеть

7. Изгибающее средство

8. Ось рабочего валка

9. Выступающий кронштейн

10. Выступающий кронштейн

11. Элемент изгибающего средства, генерирующий усилие давления (поршень)

12. Элемент, передающий давление

13. Центральная ось элемента, генерирующего усилие давления

14. Поверхность скольжения

15. Поверхность скольжения

16. Блок

17. Направляющая (вертикальная направляющая)

18. Направляющая (вертикальная направляющая)

19. Фиксатор

20. Средство осевого перемещения

21. Опорный валок

22. Опорный валок

23. Подушка опорного валка

24. Подушка опорного валка

25. Элемент изгибающего средства, генерирующий давление (поршень)

26. Полка

27. Полка

28. Траверса

29. Подшипник рабочего валка

30. Система поршень - цилиндр

31. Система поршень - цилиндр

32. Осевой конец

33. Поперечина

34. Поперечина

35. Стопор

36. Фланец

37. Направляющая труба

38. Перемещающая головка

39. Перемещающая труба

40. Крышка

41. Перемещающий поршень

42. Соединительная муфта

43. Приводное средство

44. Приводное средство

45. Скоба

46. Боковая стенка

47. Боковая стенка

48. Плоская поверхность

49. Позиционный датчик

50. Позиционный датчик

51. Защитный кожух

52. Паз

53. Крышка

54. Линейная направляющая

R - Направление к рабочему валку

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНАЯ КЛЕТЬ | 2009 |

|

RU2405642C1 |

| УСТРОЙСТВО ДЛЯ ПРОКАТКИ | 2009 |

|

RU2461434C1 |

| ПРОКАТНОЕ УСТРОЙСТВО | 2004 |

|

RU2346771C2 |

| СПОСОБ РЕГУЛИРОВАНИЯ ВАЛКОВ ПРОКАТНОЙ КЛЕТИ И ПРОКАТНАЯ КЛЕТЬ | 2010 |

|

RU2503514C2 |

| ГИБОЧНАЯ СИСТЕМА С МАЛЫМИ ПОТЕРЯМИ НА ТРЕНИЕ В МНОГОВАЛКОВОЙ ПРОКАТНОЙ КЛЕТИ | 2003 |

|

RU2313410C2 |

| Многовалковая система прокатной клети | 1986 |

|

SU1375365A1 |

| Устройство для дискретного регулирования межвалкового зазора прокатной клети | 1988 |

|

SU1570813A1 |

| КЛЕТЬ С ОБЪЕДИНЕННЫМИ ИЗГИБАЮЩИМ И СМЕЩАЮЩИМ УСТРОЙСТВАМИ ДЛЯ РАБОЧИХ ВАЛКОВ ПОД НАГРУЗКОЙ, МЕЖДУ КОТОРЫМИ УСТАНОВЛЕН БОЛЬШОЙ РАСТВОР | 2011 |

|

RU2534705C1 |

| ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО, ПРОКАТНАЯ КЛЕТЬ И СПОСОБ РЕГИСТРАЦИИ ВЫСОТЫ МЕЖВАЛКОВОГО ЗАЗОРА | 2012 |

|

RU2561847C2 |

| МНОГОВАЛКОВАЯ ПРОКАТНАЯ КЛЕТЬ | 1993 |

|

RU2108175C1 |

Изобретение относится к обработке металлов давлением, в частности к конструкции прокатной клети. Клеть содержит два рабочих валка, установленных в подушках, средства регулировки межвалкового расстояния и средства приложения изгибающих моментов к валкам. Подушки имеют выступающие сбоку кронштейны для восприятия силы, генерируемой средствами приложения изгибающих моментов. Между поршнем изгибающего средства и выступающим кронштейном расположен передающий давление элемент, перемещаемый относительно прокатной клети. Изобретение позволяет в случае осевого перемещения рабочих валков воспринимать опрокидывающие моменты и исключать столкновение различных конструкционных элементов друг с другом. 6 з.п. ф-лы, 15 ил.

| DE 10150690 А1, 30.04.2003 | |||

| Предварительно напряженная прокатная клеть | 1981 |

|

SU1031544A1 |

| Предварительно напряженная прокатная клеть | 1987 |

|

SU1637892A1 |

| Предварительно напряженная прокатная клеть | 1977 |

|

SU654317A1 |

Авторы

Даты

2009-02-20—Публикация

2004-07-21—Подача