Изобретение относится к производству теплоизоляционных строительных материалов из силикатных расплавов.

Известна шихта для изготовления минерального волокна [Авторское свидетельство СССР №1477695, C03B 1/00, опубл. 07.05.1989], произведенная на основе горных пород. Известная шихта имеет следующий состав, мас. %: плагиоклаз 30-50, пироксен 15-25, кварц 5-15, рутил 3-5, магнетит 4-7, вулканическое стекло 5-15, роговая обманка 8-13. Минеральное волокно, полученное из расплава шихты, компоненты которой имеют магматическое происхождение, обладает высокими эксплуатационными характеристиками: модуль кислотности 2,92-5,20, водостойкость (pH) 1,9-2,9, температуроустойчивость 830-950°C, диаметр волокна 4-6 мкм. Основным недостатком этого изобретения является необходимость добычи сырья из горных пород. С учетом того, что места добычи и производства отдельных компонентов могут быть достаточно удалены друг от друга, процесс производства минерального волокна становится неоправданно дорогим, особенно с учетом еще и транспортных расходов к месту производства минерального волокна.

Прогрессивным шагом в развитии производства минерального волокна является использование в качестве компонентов шихты отходов горнодобывающей промышленности.

Известна сырьевая смесь для получения минерального волокна [Патент РФ №2014301, С03С 13/06, опубл. 15.06.1994], включающая компоненты в следующих количествах, мас.%: зола ТЭС, состоящая в основе из стеклообразующих оксидов (SiO2, Al2O3, TiO2) 42-50; отходы горнодобывающей промышленности 28-32; корректирующая добавка (известняк) 2-10; связующее (жидкое стекло) 6-10; вода - остальное. Однако использование мелкодисперсных фракций применяемых отходов вызывает необходимость брикетирования шихты. Из описанной сырьевой смеси получают брикеты методом формования и последующего оплавления низкотемпературной плазмой. Описанное в патенте РФ 2014301 решение позволяет утилизировать дешевые золы, что способствует снижению загрязнения окружающей среды за счет ликвидации отвалов с отходами. Основным недостатком этого аналога является необходимость применения низкотемпературной плазмы для изготовления брикетов, что делает процесс энергоемким.

В качестве прототипа выбрана сырьевая смесь, представленная в качестве ближайшего аналога в описании к патенту РФ 2014301. Смесь состоит из отходов горнодобывающей промышленности - 90 мас. % и корректирующей добавки - гранита 10 мас. %. Как в описанном выше аналоге из смеси исходных компонентов, связующего и воды изготавливаются брикеты, которые оплавляются низкотемпературной плазмой с последующим раздувом расплава. Водостойкость полученного расплава (pH) - 3,4, температуроустойчивость - 860°C.

В данном составе гранит выполняет роль окислителя (корректирующей добавки), таким образом в качестве добавки используется добываемое полезное ископаемое, а не отходы производства гранита. Однако в настоящее время на территории России накопились тонны отходов гранитных пород (отсевы щебеночного производства). В основу изобретения поставлена задача улучшения экологической обстановки за счет расширения сырьевой базы и обеспечения возможности применения отходов переработки гранита в качестве сырья для производства минерального волокна. Достигаемый технический результат - повышение эксплуатационных свойств минерального волокна, а именно, повышение температуроустойчивости и снижение показателя pH водной вытяжки (водостойкости). Снижение показателя pH (водостойкости) соответствует повышению стойкости продукта к разрушению при длительном увлажнении, что является одним из главных условий обеспечения долговечности.

Поставленная задача решается введением в состав шихты в качестве основы отходов переработки гранита заданной фракции, а также введение мелкодисперсных отходов переработки доломита.

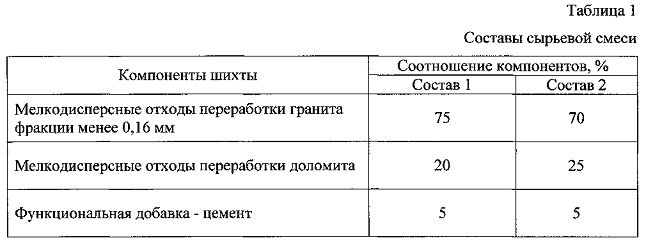

Заявляемая брикетированная шихта для изготовления минерального волокна содержит мелкодисперсные отходы переработки гранита фракции менее 0,16 мм с содержанием оксида кремния менее 60%, мелкодисперсные отходы переработки доломита и цемент при следующем соотношении компонентов, мас.%:

- отходы переработки гранита 70-75,

- отходы переработки доломита 20-25,

- цемент 5-6.

Изобретение реализуется следующим образом.

Предварительно из отходов переработки гранита выделяют дисперсную фракцию, крупностью менее 0,16 мм. Необходимость соблюдения этого параметра обусловлена следующим. При дроблении гранитных пород менее прочные минералы, входящие в его состав (амфибол, биотит, пироксен, микроклин, в меньшей степени плагиоклаз), более подвержены разрушению и измельчаются до мелких фракций в большей степени, чем прочные (кварц). Данное явление избирательного или селективного дробления приводит к некоторому перераспределению содержания минералов по фракциям крупности, при этом менее прочные минералы концентрируются в пылевидных фракциях. Химический состав фракций крупности изменяется в соответствии с перераспределением по ним минералов. Это позволяет выделять мелкодисперсную фракцию (менее 0,16 мм), обогащенную основными оксидами (CaO, Al2O3 и т.д.), что обеспечивает снижение количества оксида кремния (SiO2) менее 60% в этой фракции. Получение такого продукта из отходов переработки гранита позволяет его использовать в качестве основного компонента (70-75 мас.%) при приготовлении сырьевой смеси для изготовления минеральной ваты.

Основные породообразующие минералы гранита имеют температуру плавления около 1000°С при атмосферном давлении, так как они образуют низкоплавкие эвтектики. Однако столь низкие температуры плавления реализуются лишь при нагревании минералов алюмосиликатных горных пород в течение нескольких дней, поскольку их расплавы обладают очень высокой вязкостью. Для понижения вязкости расплава в смесь добавляется функциональная добавка - отходы переработки доломита исходной крупностью менее 20 мм, которые перед добавлением в смесь подвергаются дроблению до крупности менее 0,315 мм.

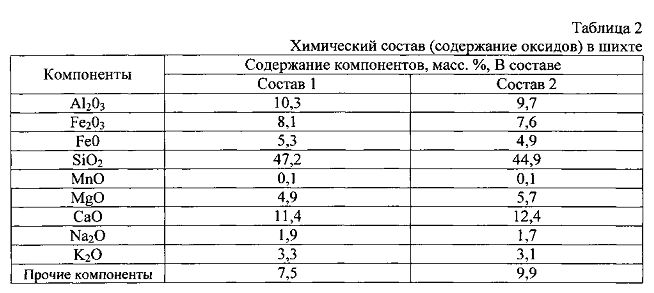

В Таблице 1 представлены примеры полученных и исследуемых составов, в Таблице 2 приведен химический состав (содержание оксидов) конечного продукта - минерального волокна, полученного из расплавов с нормированным компонентным составом.

Подготовленные таким образом компоненты сырьевой смеси смешиваются в соответствующей пропорции с добавлением связующего компонента (цемента) и воды, после чего из полученной смеси изготовляют брикеты с помощью вальцевого пресса или вибропресса.

После высыхания и цементации брикеты загружаются в плавильный агрегат. В качестве плавильного агрегата могут быть использованы ванные электрические, электрогазовые печи и вагранки. В процессе плавления при температуре, не превышающей 1450°С, был получен однородный гомогенный расплав. Расплав сырьевой смеси характеризуется низкой кристаллизационной способностью (tв.п.к.=1160°C), расширяющий температурный интервал выработки из него волокон. Вязкость расплава сырьевой смеси находится в интервале 1400-1450°C.

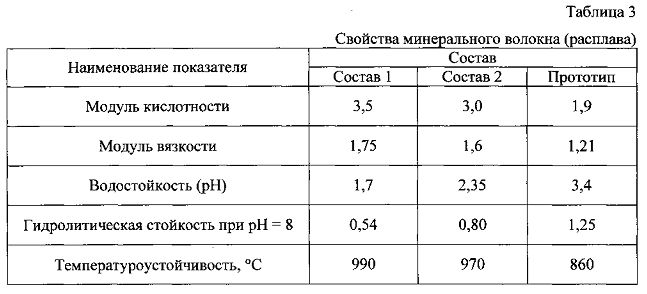

Свойства продукта, полученного из брикетированной шихты, представлены в Таблице 3, где представлены показатели как шихты, так и минеральной ваты. Для сравнения в ней представлены показатели по прототипу.

Переработку полученного расплава в волокно осуществляют, например, многовалковыми центрифугами.

Как видно из Таблицы 3, заявляемый состав брикетированной шихты для изготовления минерального волокна обладает более высокими показателями: температуроустойчивостью, модулем кислотности, модулем вязкости, и более низким показателем pH (водостойкости). Снижение показателя pH водной вытяжки (водостойкости) соответствует повышению стойкости продукта к воздействию влаги. Эти данные свидетельствуют о повышении эксплуатационных свойств минерального волокна.

Авторами установлено, что неутилизируемые мелкодисперсные отходы переработки гранита фракции менее 0,16 мм являются приемлемой основой шихты для изготовления минеральной ваты, т.к. эта фракция содержит существенно меньшее количество оксида кремния (SiO2), чем гранит как алюмосиликатная порода. При этом заявляемое соотношение компонентов позволяет достигнуть технический результат. Количество цемента 5-6% в общей массе шихты позволяет производить брикеты цементацией без применения оплавления плазмой, как в прототипе. При этом такая добавка не ухудшает свойства конечного продукта. Также установлено, что увеличение процентного соотношения отходов гранита выше 75 мас. % не только увеличивает температуроустойчивость конечного продукта, но увеличивает вязкость расплава, что в конечном итоге приводит к необходимости повышения температуры и необоснованному повышению энергозатрат. С другой стороны, увеличение процентного соотношения отходов доломита (тугоплавкого компонента) к алюмосиликатной породе (легкоплавкого компонента) выше 38 мас. % не позволит доломиту полностью раствориться в расплаве легкоплавкого компонента и, соответственно, получить минеральное волокно требуемого качества.

Предлагаемая брикетированная шихта позволяет расширить сырьевую базу производства минеральной ваты, а также утилизировать мелкодисперсные отходы переработки гранита и доломита, что способствует снижению загрязнения окружающей среды за счет ликвидации отвалов с отходами. При этом минеральная вата, изготавливаемая из предлагаемой брикетированной шихты, отличается высокими эксплуатационными свойствами благодаря высокой водостойкости, температуроустойчивости и за счет высокого модуля кислотности. Эти показатели минеральной ваты способствуют увеличению ее срока службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Брикетированная шихта для изготовления минерального волокна | 2016 |

|

RU2625424C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1991 |

|

RU2014301C1 |

| Шихта для изготовления минерального волокна | 1986 |

|

SU1477695A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА | 2003 |

|

RU2358917C2 |

| Расплав для получения минеральной ваты | 1986 |

|

SU1359260A1 |

| Сырьевая композиция для производства химически стойкого минерального волокна и тонких пленок | 2020 |

|

RU2741984C1 |

| Минеральное волокно | 1984 |

|

SU1261923A1 |

| Щелочеактивированное вяжущее | 2022 |

|

RU2802507C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ МИНЕРАЛЬНЫХ ВОЛОКОН И ЗАСЫПКА ДЛЯ ПЛАВИЛЬНОГО АГРЕГАТА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА | 2004 |

|

RU2365542C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ВАТЫ | 2003 |

|

RU2234473C1 |

Изобретение относится к производству теплоизоляционных строительных материалов из силикатных расплавов. Брикетированная шихта для изготовления минерального волокна содержит мелкодисперсные отходы переработки гранита фракции менее 0,16 мм с содержанием оксида кремния менее 60%, мелкодисперсные отходы переработки доломита и цемент при следующем соотношении компонентов, мас.%: отходы переработки гранита 70-75, отходы переработки доломита 20-25, цемент 5-6. Техническим результатом изобретения является повышение температуроустойчивости волокна и снижение показателя pH (водостойкости). 3 табл.

Брикетированная шихта для изготовления минерального волокна, характеризующаяся тем, что содержит мелкодисперсные отходы переработки гранита фракции менее 0,16 мм с содержанием оксида кремния менее 60%, мелкодисперсные отходы переработки доломита и цемент при следующем соотношении компонентов, мас.%:

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1991 |

|

RU2014301C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2007 |

|

RU2357933C2 |

| Способ получения стекломассы | 1987 |

|

SU1440879A1 |

| US 5962354 A1, 05.10.1999 | |||

| WO 2006047612 A2, 26.05.2005. | |||

Авторы

Даты

2016-05-20—Публикация

2015-04-15—Подача