Изобретение относится к производству теплоизоляционных строительных материалов из силикатных расплавов.

Цель изобретения - расширение сырьевой базы при одновременном повышении водостойкости и температуроустойчивости минерального волокна.

Для приготовления расплава используют шихту на основе горных пород, содержащих минералы плагиоклаза, пироксена, кварца, а также магнетита, рутила, вулканического стекла и роговой обманки, находящихся в определенном соотношении.

Получение расплава осуществляют следующим образом.

Предварительно определяют химический и минералогический состав компонентов шихты. По результатам анализа устанавливают соотношение между компонентами шихты. Отдозированные составляющие шихты после перемешивания загружаются в плавильный агрегат. В качестве плавильного агрегата могут быть использованы ванны, электрические, электрогазовые печи и вагранки. Легкоплавкие минералы компонентов шихты уже при 1200°С образуют стеклофазу, которая является ускорителем процесса плавления шихт с высоким модулем кислотности. Переработку расплава в волокно осуществляют, например, многовалковыми центрифугами.

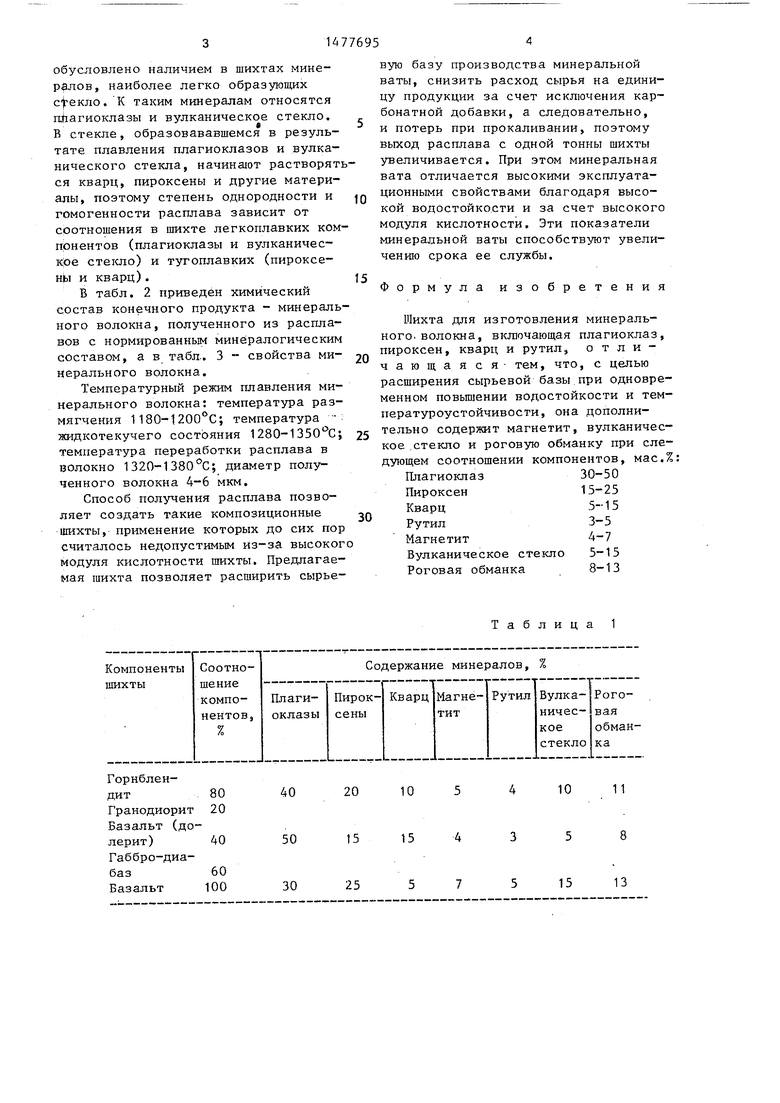

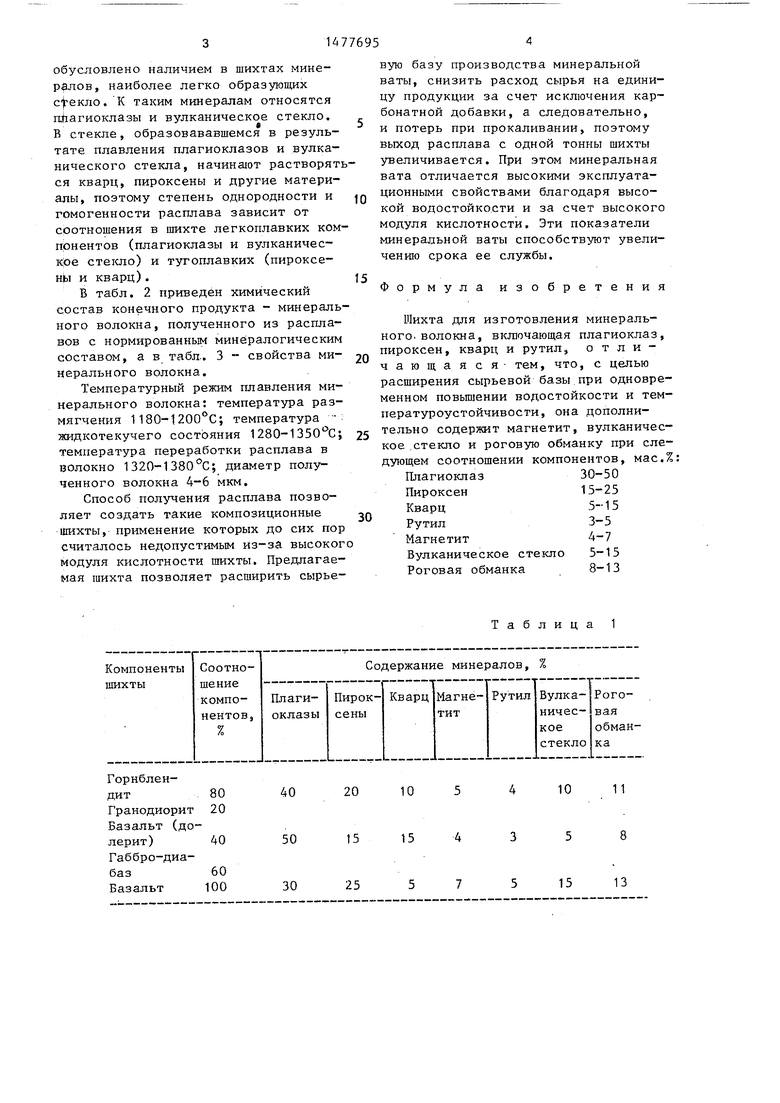

Конкретные примеры приведены в табл. 1.

В процессе плавления получают однородный гомогенный расплав, что

Ј J

О Ј СП

обусловлено наличием в шихтах мине- р&лов, наиболее легко образующих стекло. К таким минералам относятся плагиоклазы и вулканическое стекло. В стекле, образовававшемся в результате плавления плагиоклазов и вулканического стекла, начинают растворяться кварц, пироксены и другие материалы, поэтому степень однородности и гомогенности расплава зависит от соотношения в шихте легкоплавких компонентов (плагиоклазы и вулканическое стекло) и тугоплавких (пироксены и кварц).

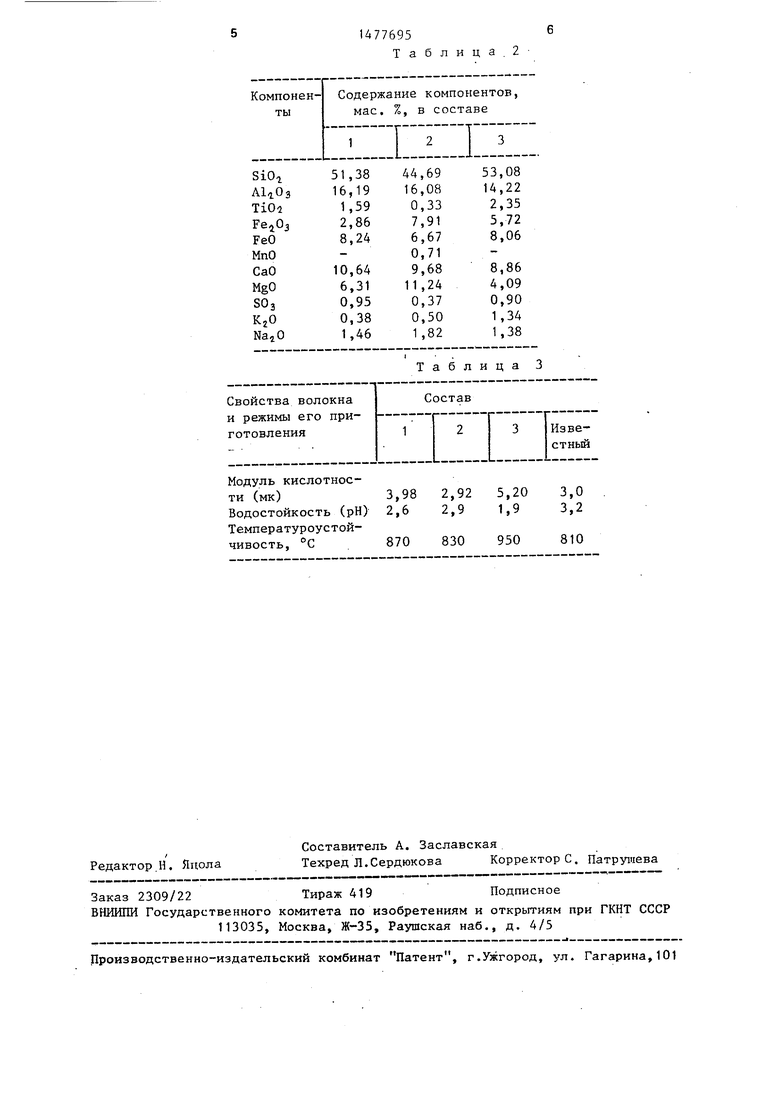

В табл. 2 приведен химический состав конечного продукта - минерального волокна, полученного из расплавов с нормированным минералогическим составом, а в табл. 3 - свойства минерального волокна.

Температурный режим плавления минерального волокна: температура размягчения 1180-1200°С; температура жидкотекучего состояния 1280-1350°С; температура переработки расплава в волокно 1320-1380°С; диаметр полученного волокна 4-6 мкм.

Способ получения расплава позволяет создать такие композиционные шихты, применение которых до сих пор считалось недопустимым из-за высоког модуля кислотности шихты. Предлагаемая шихта позволяет расширить сырье

;

0

5

вую базу производства минеральной ваты, снизить расход сырья на единицу продукции за счет исключения карбонатной добавки, а следовательно, и потерь при прокаливании, поэтому выход расплава с одной тонны шихты увеличивается. При этом минеральная вата отличается высокими эксплуатационными свойствами благодаря высокой водостойкости и за счет высокого модуля кислотности. Эти показатели минеральной ваты способствуют увеличению срока ее службы.

Формула изобретения

Шихта для изготовления минерального, волокна, включающая плагиоклаз, пироксен, кварц и рутил, отличающаяся тем, что, с целью расширения сырьевой базы при одновременном повышении водостойкости и тем- пературоустойчивости, она дополнительно содержит магнетит, вулканическое стекло и роговую обманку при следующем соотношении компонентов, мас.%: Плагиоклаз30-50

Пироксен15-25

Кварц5-15

Рутил3-5

Магнетит4-7

Вулканическое стекло5-15

Роговая обманка8-13

| название | год | авторы | номер документа |

|---|---|---|---|

| БРИКЕТИРОВАННАЯ ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 2015 |

|

RU2584170C1 |

| Брикетированная шихта для изготовления минерального волокна | 2016 |

|

RU2625424C1 |

| Расплав для получения минеральной ваты | 1986 |

|

SU1359260A1 |

| СЫРЬЕ ДЛЯ ПОЛУЧЕНИЯ БАЗАЛЬТОВЫХ ВОЛОКОН | 2011 |

|

RU2588510C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| МИНЕРАЛЬНОЕ ВОЛОКНО | 1997 |

|

RU2137726C1 |

| Минеральное волокно | 1984 |

|

SU1261923A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВОЛОКНА | 1991 |

|

RU2014301C1 |

| БЕЗВАННОВОЕ ПЛАВЛЕНИЕ ГОРНЫХ ПОРОД ПО СПОСОБУ Р.Д.ТИХОНОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230709C2 |

| Расплав для получения минеральной ваты | 1981 |

|

SU1031930A1 |

Изобретение относится к производству теплоизоляционных строительных материалов из силикатных расплавов. С целью расширения сырьевой базы при одновременном повышении водостойкости и температуроустойчивости минерального волокна шихта для его изготовления содержит, мас.%: плагиоклаз 30-50

пироксен 15-25

кварца 5-15

рутила 3-5

магнетита 4-7

вулканическое стекло 5-15

роговая обманка 8-13. Минеральное волокно из шихты вышеприведенного состава имеет модуль кислотности 2,92-5,20, водостойкость (PH) 1,9-2,9, температуроустойчивость 830-950°с, диаметр волокна 4-6 мкм. Температура жидкотекучего состояния расплава 1280-1350°с, температура переработки расплава в волокно 1320-1380°с. 3 табл.

40 20 50 15 30 25

Таблица 1

10

10

11

15

15

13

| Прибор для демонстрации пределов несущей способности конструкции | 1945 |

|

SU77284A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО ИММЕРСИОННОГО КОНТРОЛЯ | 1967 |

|

SU223435A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-05-07—Публикация

1986-12-29—Подача