Область техники, к которой относится изобретение

Изобретение относится к нетканым материалам. Более конкретно, изобретение относится к формированию твердых элементов на ткани, что придает определенные физические характеристики и свойства нетканым материалам. В частности, изобретение обеспечивает возможность при необходимости контролировать физические свойства этих твердых элементов.

Известный уровень техники

Нетканые материалы очень распространены в различных применениях, начиная от косметических тканей до промышленного применения. Для очистки нетканые материалы используются во всех применениях от мягких косметических салфеток до жестких промышленных материалов для очистки. Такие нетканые материалы могут быть изготовлены различными способами и один из эффективных промышленных процессов известного уровня техники, используемых для этой цели, известен как "спанлейс". Спанлейс или гидросплетение, это технология, которая использует струи воды для переплетения волокон и формирует таким образом ткани. При этом она является уникальной среди нетканых технологий. Основным следствием способа гидросплетения является тот факт, что ткань в конце стадии его создания является мокрой и требует сушки.

Для улучшения проведения операции очистки, будь то мягкая косметическая очистка или жесткая промышленная очистка, предпочтительно добавить твердые физические элементы на поверхность ткани, что будет способствовать улучшению требуемой операции очистки. Эти твердые элементы могут быть абразивными с различной степенью абразивности: для бытовой химии с низким уровнем абразивности и для промышленной очистки с более высоким уровнем абразивности, причем в обоих случаях абразивный характер ткани обусловлен как твердыми элементами, так и тем, что они выступают над поверхностью. Эти твердые элементы могут включать, в одном случае, мягкие, приподнятые формы, которые за счет своего приподнятого положения и твердой консистенции пригодны в качестве мягких абразивных материалов для косметических целей, то есть, эксфолиации. Мягкие приподнятые элементы, когда они больше по размеру, чем требуется для мягких абразивных применений, также могут иметь применение в качестве нескользящей поверхности. Кроме того, способ может быть использован для формирования эстетически привлекательного рисунка на ткани в декоративных целях.

В современном уровне техники известно использование абразивных элементов, созданием их на готовом, сухом нетканом материале. Как известно специалистам в данной области техники, также отсутствуют ограничения в отношении формы абразивных элементов, которые могут быть простыми точками или могут состоять из более сложных форм. Степень абразивности зависит от типа материала, из которого выполнены элементы (например, жесткий или мягкий полимер), также как от плотности таких элементов на поверхности (т.е. доля поверхности ткани, которая покрыта элементами), их формы и высоты.

US 5213588 относится к абразивному обтирочному изделию и способу его изготовления, который включает печатание рисунка на нетканой подложке для создания абразивного продукта.

DE 19851878 раскрывает получение изделия для очистки, состоящего из нетканой подложки с полимерными частицами, распределенными на ней.

Другие способы изготовления продуктов этого типа связаны с нанесением абразивных элементов на готовую ткань. Однако создание таких абразивных поверхностей является дорогим в связи с необходимостью пост-обработки нетканого материала в конце технологической линии. Кроме того, из-за природы наносимых твердых элементов, количество материала, необходимого для нанесения в целях получения необходимых физических эффектов является существенным, что делает процесс экономически невыгодным. Этот факт сильно ограничивает практическую применимость такой ткани.

В связи с этим было бы весьма желательно создать процесс производства нетканых материалов с рассеянными элементами с физической структурой на их поверхности, без необходимости в дорогостоящих и трудоемких операциях пост-обработки.

Целью настоящего изобретения является создание процесса в технологической линии производства таких улучшенных тканей, с контролем и абразивности и высоты образца, и преодоление недостатков известного уровня техники.

Другой целью изобретения является процесс, в котором наносится лишь небольшое количество абразивного материала, и сохраняется при этом контроль абразивных свойств, будь то твердые абразивные материалы для очистки или мягкие абразивные материалы для косметической эксфолиации.

Еще одной целью изобретения является процесс, который придает химическую устойчивость твердым элементам после нанесения.

Другой целью изобретения является создание процесса, который не требует процессов вне технологической линии или дополнительных элементов в процессе, сохраняя при этом скорость и простоту операции изготовления.

Другой целью изобретения является изготовление готовых тканей высокого качества, улучшенных добавлением элементов физической структуры на их поверхности.

Другой целью изобретения является создание материалов, пригодных для нанесения на нетканые материалы в технологической линии для получения твердых элементов на их поверхности.

Другие цели и преимущества изобретения станут очевидными из последующего описания.

Раскрытие изобретения

Изобретение, с одной стороны, относится к способу изготовления нетканого материала, имеющего на своей поверхности распределенные элементы, имеющие физические размеры, включающий трафаретную печать по мокрой ткани требуемой формы с использованием пасты, которая расширяется при нагревании с помощью разрыхляющего агента, содержащегося в ней.

В другом аспекте изобретение относится к пасте, подходящей для осуществления способа изобретения, включающей разрыхляющий агент.

Согласно одному осуществлению изобретения паста включает реологический модификатор и имеет низкую вязкость при высокой скорости сдвига, что обеспечивает перекачку печатной краски через печатную секцию и подачу в принтер и их движение через трафаретную сетку, и достаточно высокую вязкость при низких скоростях сдвига, чтобы предотвратить протекание нанесенного материала состава или в ткань или в сторону.

В одном осуществлении паста имеет вязкость при низких скоростях сдвига, измеренную ротационным вискозиметром Brookfield при скорости 1 об/мин, равную 60000-120000 сП, предпочтительно 70000-90000 сП, и вязкость при высокой скорости сдвига, измеренную ротационным вискозиметром Brookfield при скорости 100 об/мин равную менее 2000 сП. В другом осуществлении вязкость при средней скорости сдвига пасты, измеренная ротационным вискозиметром Brookfield при 60 об/мин, 1500-5000 сП, предпочтительно 2000-4500 сП.

Как правило, паста содержит модификатор поверхностного натяжения и сшивающий агент.

Согласно осуществлению изобретения общая концентрация твердого вещества пасты составляет 15-45 мас.%

Паста изобретения характеризуется стабильностью формы, определенной за период не менее 5 минут, в течение которых капля 1 см3 пасты, погруженная в 100 мл воды без перемешивания сохраняет свою целостность.

Изобретение также включает ткани изготовленные способом изобретения, такие как материал, включающий абразивные или отшелушивающие элементы на своей поверхности, которые выполнены из пасты изобретения.

Краткое описание чертежей

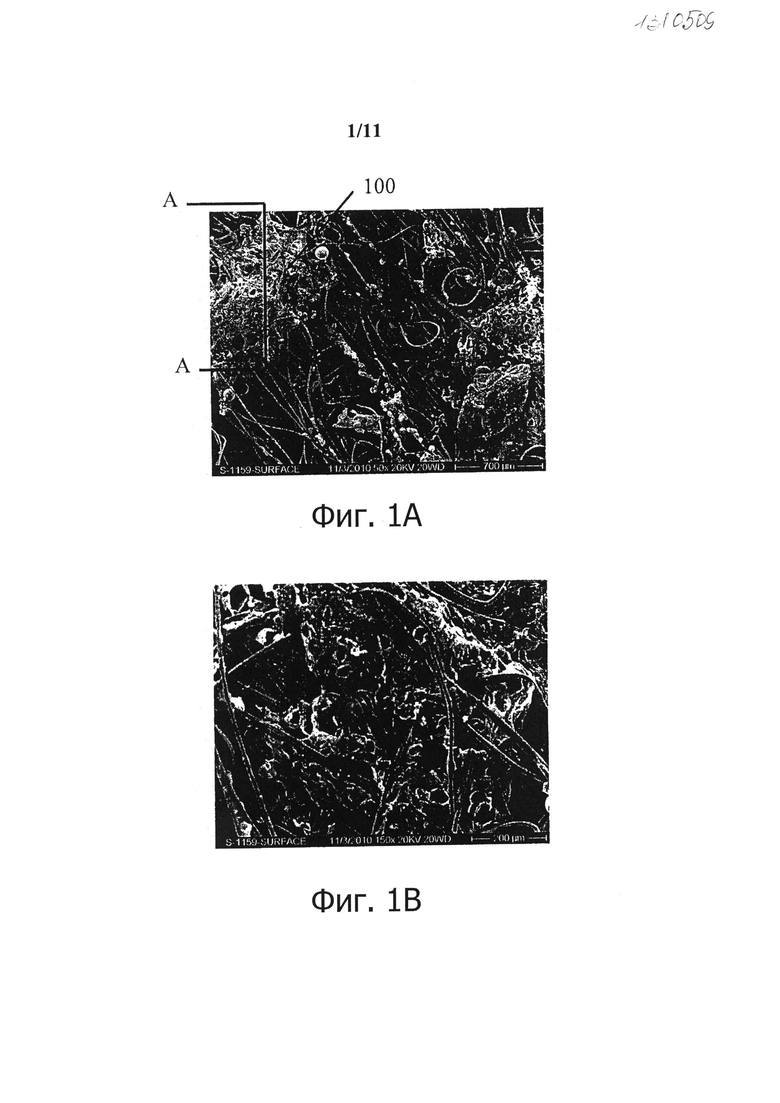

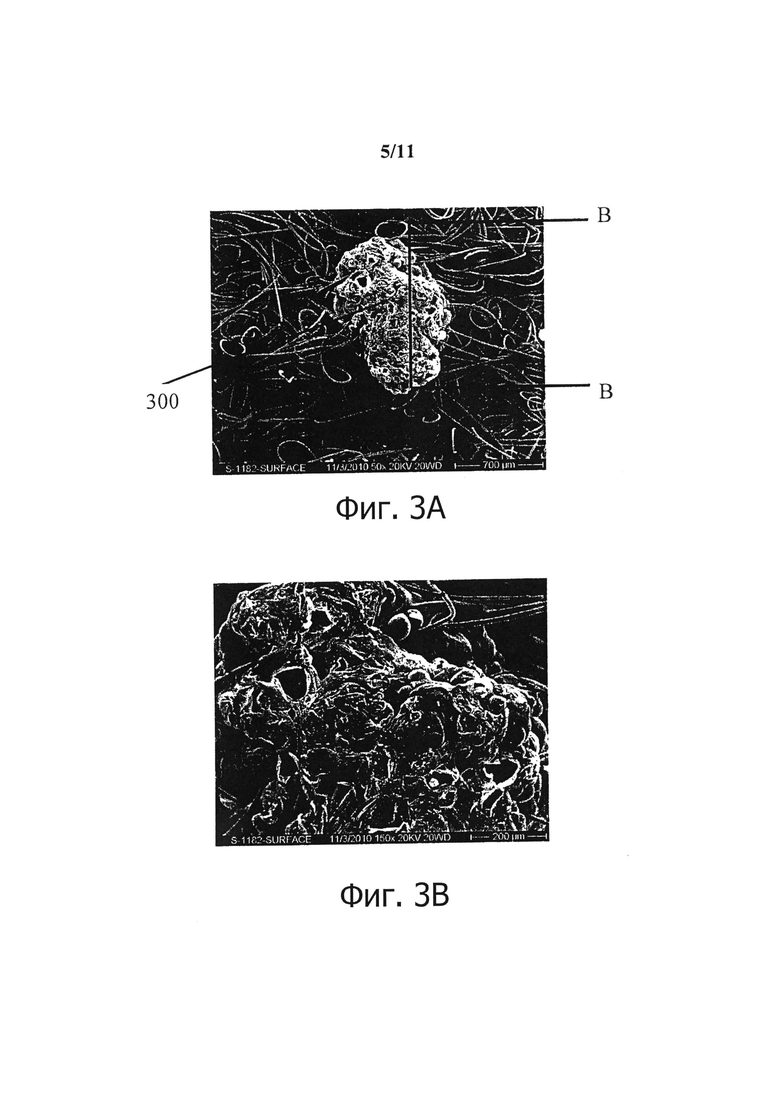

Фиг.1(А-D) является EMS (растровый электронный микроскоп) поверхности "точки", которая была создана на поверхности нетканого материала, полученным с разными увеличениями, как указано на каждой фигуре.

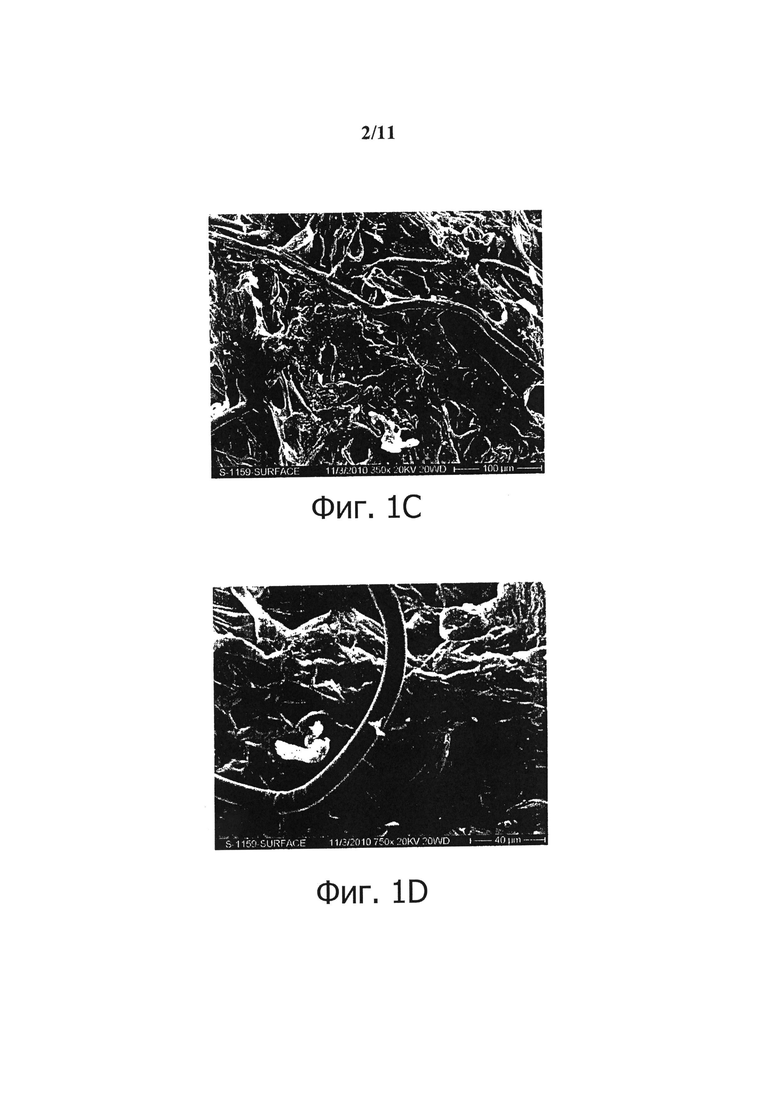

фиг.2(А-D) является EMS поперечного сечения точки на фиг.1, полученное при различных увеличениях, как указано на каждой фигуре.

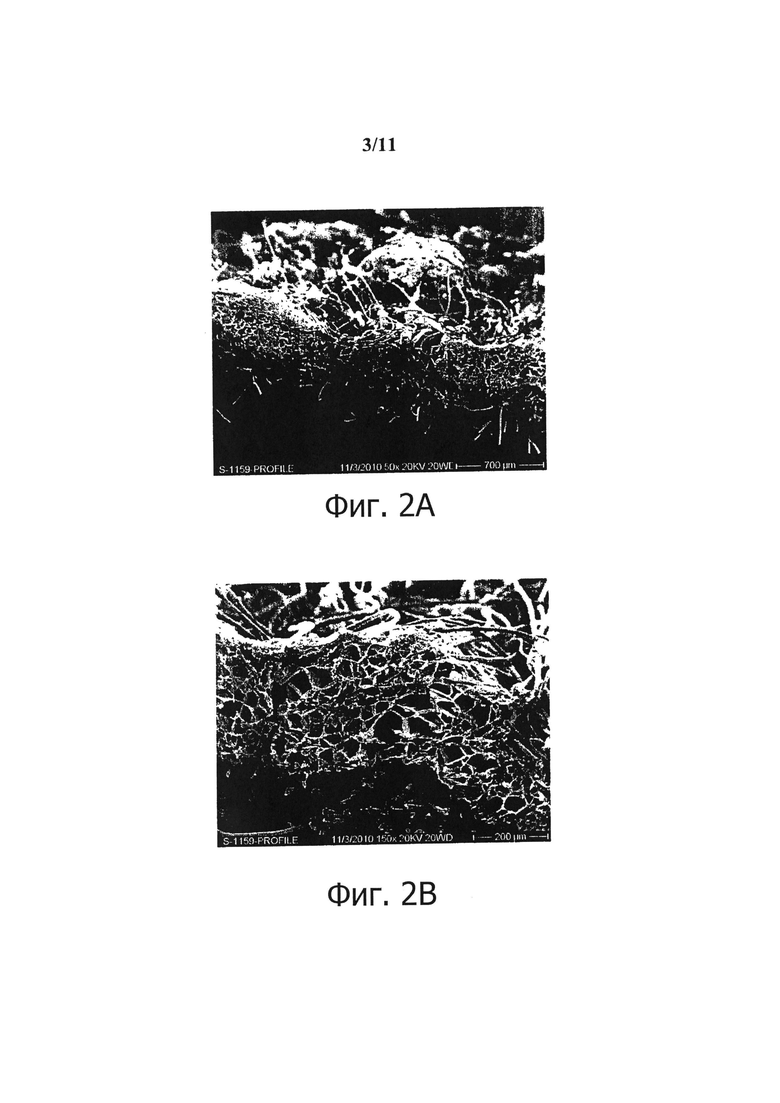

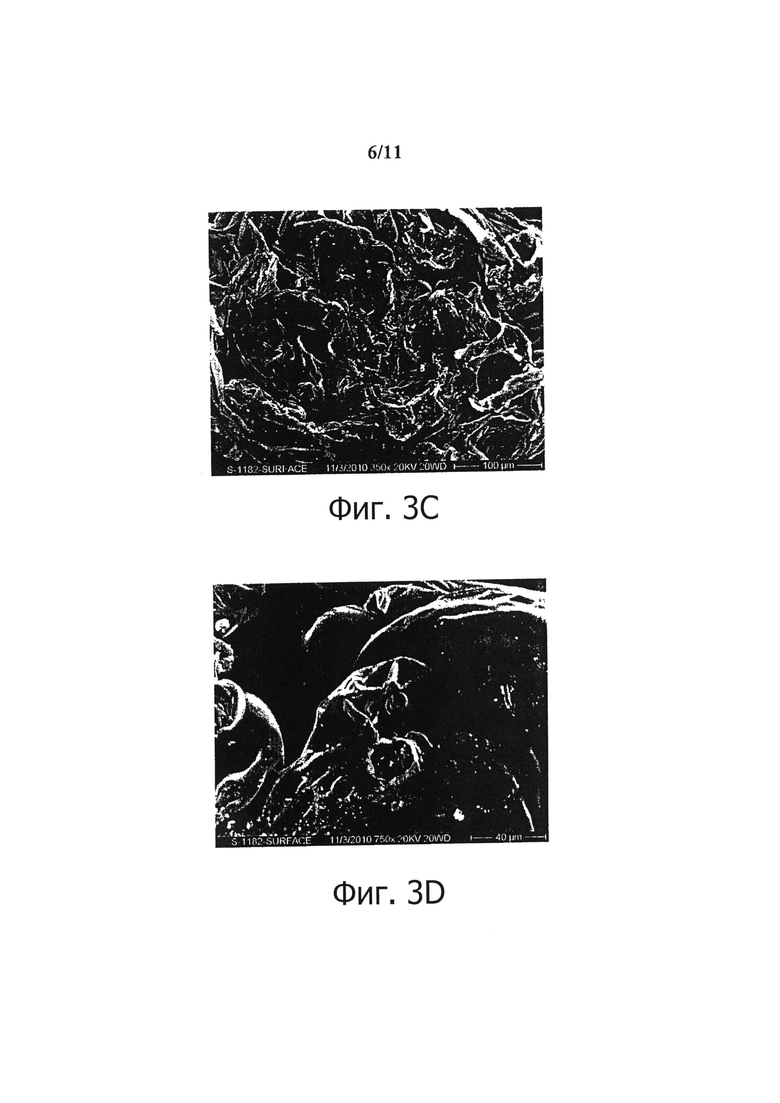

фиг.3(А-D) является EMS поверхности другой "точки", которая была создана на поверхности нетканого материала, полученным при разных увеличениях, как указано на каждой фигуре.

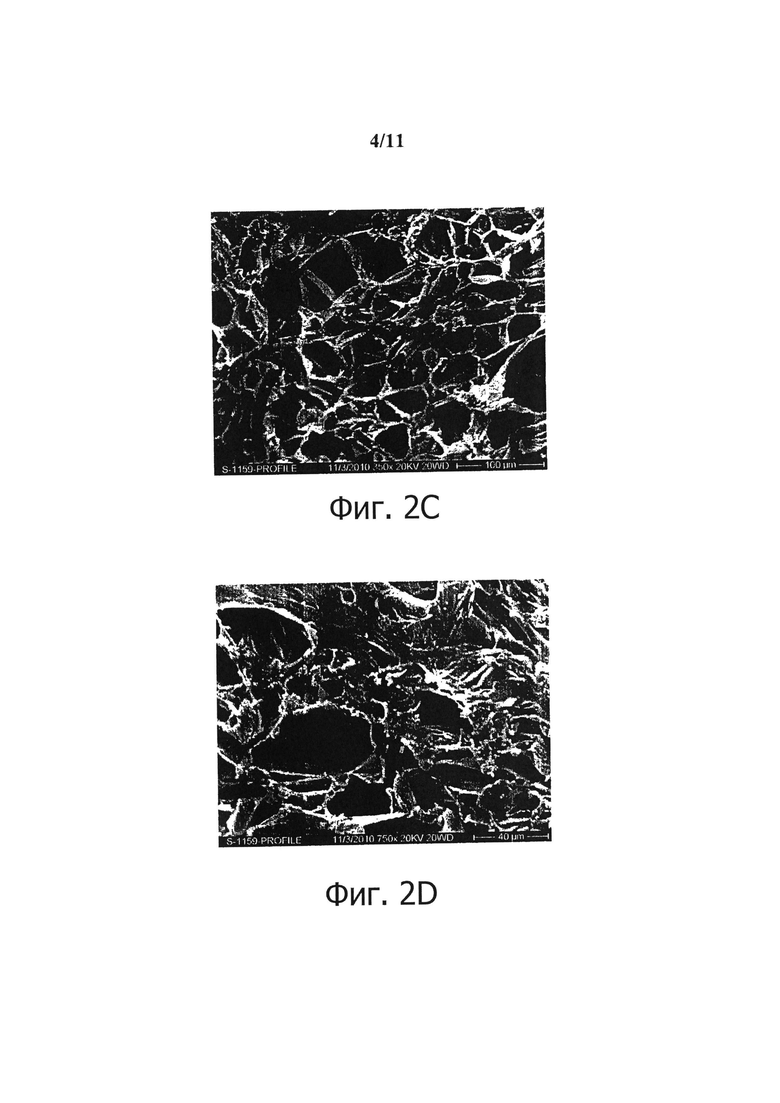

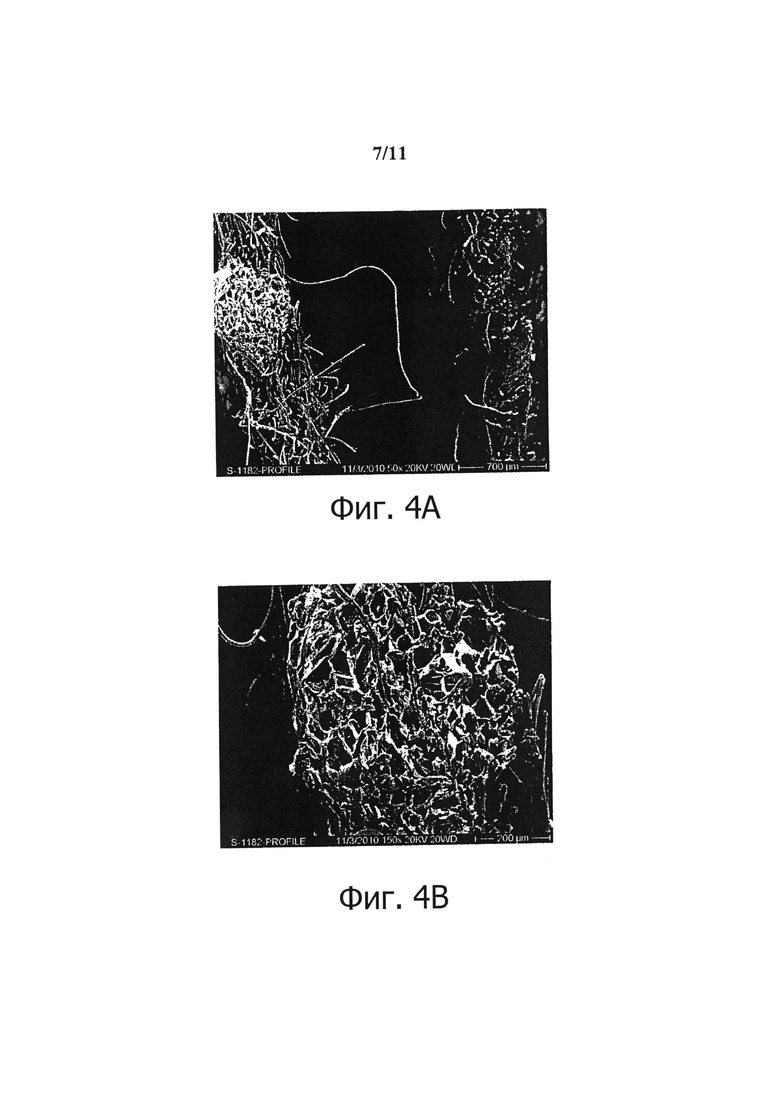

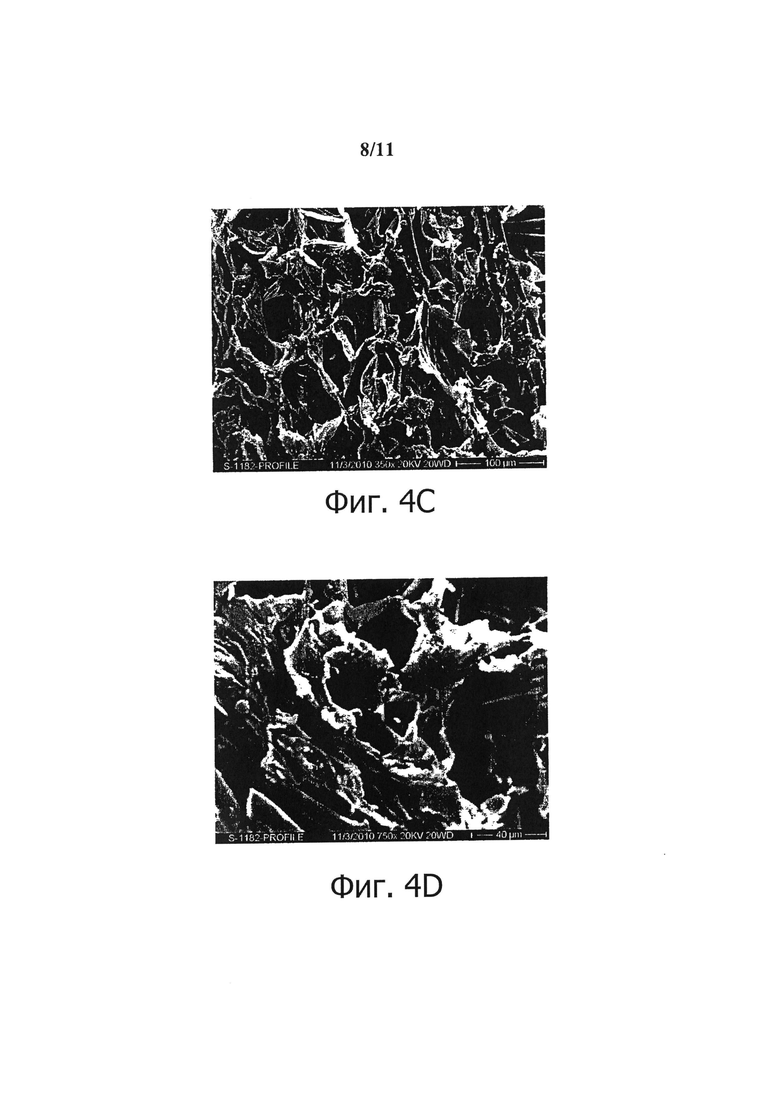

фиг.4(А-D) является EMS поперечного сечения точки на фиг.3, полученным при различных увеличениях, как указано на каждой фигуре.

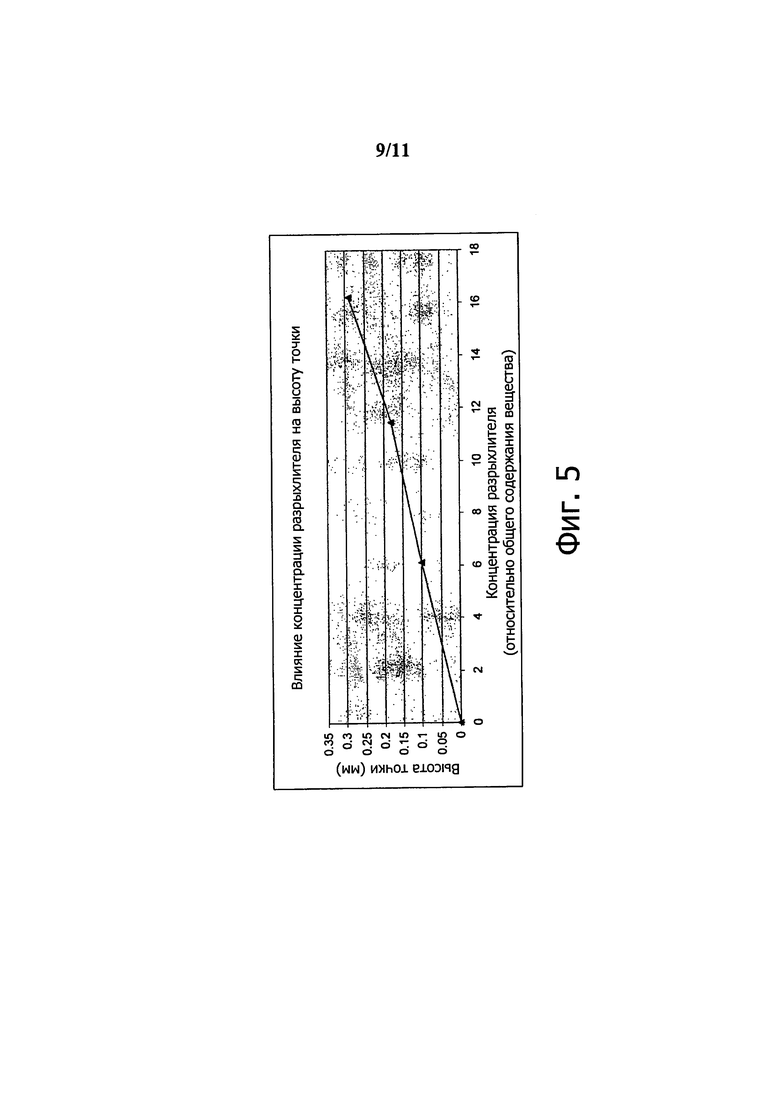

фиг.5 является графиком, представляющим влияние концентрации разрыхляющего агента на высоту точки.

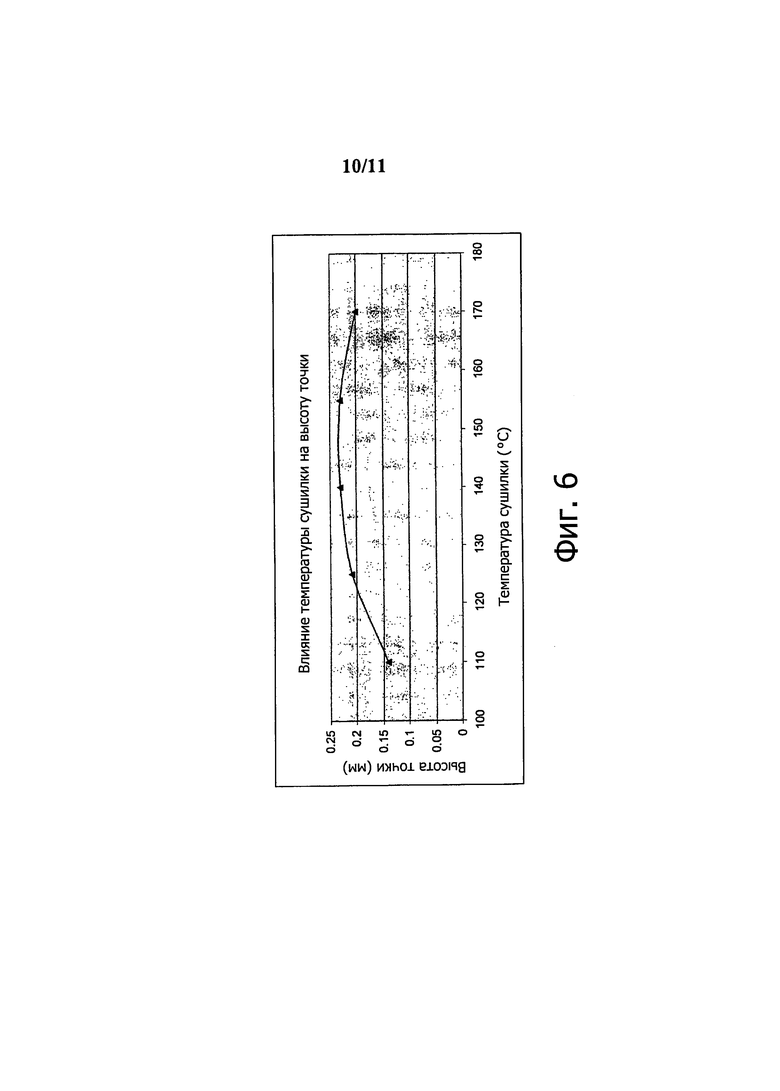

фиг.6 является графиком, представляющим влияние температуры сушки на высоту точки.

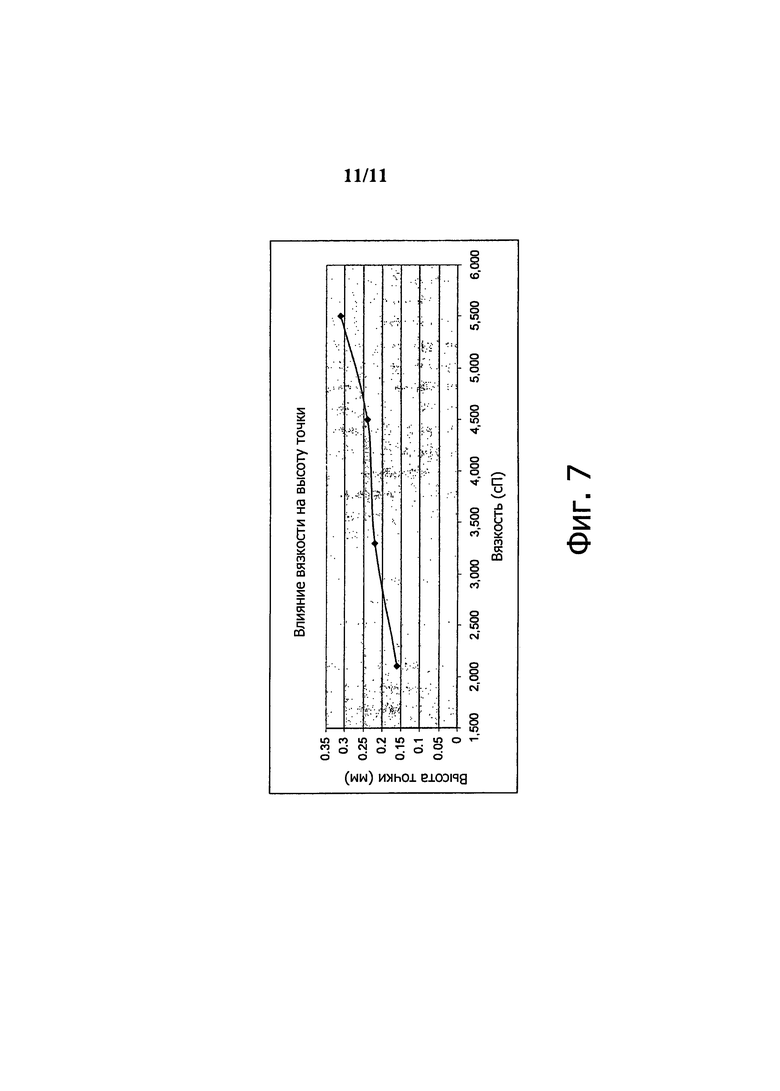

фиг.7 является графиком, представляющим влияние вязкости печатной краски на конечный размер точки.

Осуществление изобретения

В последующем описании и для краткости, способ создания одного или нескольких элементов с физической структурой на поверхности нетканого материала будет называться "печатание". Следует понимать, что этот термин в основном используется как аббревиатура и не предназначен для какого-либо ограничения изобретения любым способом или устройством в обычных способах печатания или соответствующих способах нанесения твердых элементов.

"Физическая структура" означает, что элементы являются не просто декоративным печатанием, но обладают собственным объемом, который выступает над плоскостью поверхности ткани. Кроме того, опять же для краткости, элементы с физической структурой, которые созданы на поверхности ткани, далее будут называться в некоторых случаях как "точки", независимо от их фактической формы, при понимании того, что определение охватывает любую форму и вид этих элементов. Наконец, материалы, из которых выполнены указанные "точки", далее будут называться "паста" или взаимозаменяемо "краска", опять же для упрощения и упорядочения последующего описания, при понимании того, что указанные упоминания не подразумевают никаких ограничений типа используемого материала.

Настоящее изобретение предлагает способ изготовления нетканых материалов с абразивными свойствами для различного уровня очистки от мягкой косметической очистки до бытовой очистки и далее. Абразивный характер придается ткани нанесением приподнятых твердых элементов ("точек") и изобретение относится к способам определения абразивных свойств ткани контролем таких параметров, как высота точки, размер точки, плотность поверхности точки и композиция точки, но не ограничивается ими. Высоту точки можно контролировать несколькими факторами, как технологией изготовления, так и композицией печатной краски. Размер точки можно контролировать с помощью простых физических параметров процесса печатания, таких как размер ячеек используемой трафаретной сетки. Кроме того, и что более важно, размер точки контролируется с помощью технологических параметров (например, профиль температуры сушки) и композиции и свойств печатной краски (например, реологические). Количество точек на единицу поверхности (поверхностная плотность точек) контролируют выбором размера ячеек трафаретной сетки и абразивных свойств за счет факторов технологии изготовления (таких как профиль температуры сушки) и композицией печатной краски. Контроль над всеми этими параметрами можно обеспечить свойствами печатной краски и способом изготовления, включая содержание твердого вещества краски, профиль сушки, профиль реологии и тиксотропию краски, смачиваемость краски и свойства разрыхляющих компонентов. Контролем этих параметров могут быть получены несколько линий продуктов от абразивной продукции, используемой в бытовой и промышленной очистке с высокой степенью абразивности до более мягкого продукта, пригодного для косметической очистки, эксфолиации кожи.

Ткань является нетканым материалом, который в примерах, описанных ниже, является одним из тех, которые изготавливаются способом гидросплетения и может состоять из волокна различного состава, т.е. сочетания гигроскопического волокна, такого как вискоза и хлопок, и негигроскопического волокна, такого как полиэтилентерефталат (ПЭТ) и полипропилен (ПП). Специалистам понятно, что композиции, указанные в описании, приведены только для иллюстрации и не предназначены для какого-либо ограничения изобретения, следует понимать, что могут быть использованы любое подходящее волокно или применимые смеси волокон - так же как любой подходящий способ изготовления - которые могут быть использованы для производства нетканого материала с соответствующими изменениями. В соответствии с одним из осуществлением изобретения продукт является спанлейс нетканым материалом с конечным применением, таким как косметическая эксфолиация, общая очистка, антискольжение и т.д. ткань в этих примерах является стандартным нетканым материалом, полученным по технологии спанлейс, различной смеси волокон, веса и других общих физических свойств производства NR Spuntech Industries Ltd, Израиль, для различного конечного использования.

Материал, который наносится на нетканый материал для создания выступов, для краткости далее будет называться "состав пасты" или "краска". Подробное обсуждение композиции пасты далее иллюстрирует компоненты состава. Поскольку продукт предназначен для различного конечного применения, свойства материала, который приподнят над поверхностью ткани, должны быть переменными и контролируемыми. Это является важным преимуществом изобретения, которое обеспечивает гибкость при производстве. Наиболее важными параметрами являются: высота точки, размер точки (окружность, если округлая, или другая подходящая размерность для некруглой формы), уровень абразивности, проникновение в ткань, плотность точек на единицу поверхности.

Составы пасты, пригодные для использования в настоящем изобретении, имеют следующие общие характеристики:

a. Они все на водной основе.

b. Они все содержат полимер в качестве материала-основы. Этот полимер может быть выбран из широкого спектра термопластичных материалов, включая полиакрилат, полиуретан, сложные полиэфиры и т.п.

c. Все они содержат разрыхляющий агент, материал, пригодный для "расширения" выступа, например, точки после ее нанесения. Этот разрыхляющий агент состоит из микрокапсул (выполненных из термопластичных материалов, таких как акрилат), содержащих газообразный алкан, например изобутан. Микрокапсулы при нагревании, набухают за счет расширения содержащегося газа (и расширенная форма сохраняется после охлаждения), и при распределении в составе, содержащем термопластичный полимер, они вызывают значительное увеличение в размерах выступа до тех пор, пока термопластичный полимер в составе сохраняет свою целостность и расширяется вместе с расширяющимися микрокапсулами. Степень увеличения размера зависит от количества добавленного разрыхляющего агента, термопластичных свойств полимера и температуры сборки, до которой она повышается после формирования, и специалистам легко разработать состав, который отвечает этим определенным требованиям. Разрыхляющие микрокапсулы с различными диапазонами температур расширения доступны на рынке и хорошо известны специалистам в данной области техники.

d. Все они содержат реологические модификаторы, которые имеют решающее значение для получения корректных реологических свойств печатной краски на различных этапах способа. Контроль реологии имеет большое значение для получения физических элементов с заданными свойствами. Основные требования:

1. Вязкость при средних скоростях сдвига должна быть такой, чтобы состав легко мог быть обработан и перемещен без необходимости в специальном оборудовании;

2. Вязкость при высокой скорости сдвига должна быть низкой до такой степени, чтобы позволить перекачку печатной краски через печатную секцию и подачу в принтер, и ее движение через трафаретную сетку.

3. Вязкость при низких скоростях сдвига должна быть достаточно высокой, чтобы предотвратить протекание нанесенного материала состава или в ткань, или в сторону. Поведение, описанное выше, называемое "тиксотропия", является важным элементом изобретения. Представительные соответствующие уровни вязкости составляют: низкая скорость сдвига (измеренная ротационным вискозиметром Brookfield на скорости 1 об/мин): 60000 - 120000 сП, предпочтительно 70000 - 90000 сП; высокая скорость сдвига (измеренная ротационным вискозиметром Brookfield при скорости 100 об/мин): менее 2000 сП, и средняя скорость сдвига (измеренная ротационным вискозиметром Brookfield на 60 об/мин); 1500 - 5000 сП, предпочтительно 2000 - 4500 сП.

e. Все они содержат добавки для изменения поверхностного натяжения на нанесенном физическом элементе. Поверхностное натяжение, когда оно достаточно высокое, предотвращает бусинку или линию или любую другую форму, образующую физический элемент после нанесения, но до применения температуры, от разбавления и растворения в воде, которая присутствует в ткани-основе в результате процесса спанлейс. Количество воды, присутствующей в ткани-основе может изменяться (в зависимости от параметров процесса и композиции волокна ткани) и обычно составляет от 50-80 мас.% сухой ткани до 100-200 мас.% сухой ткани.

f. Все они включают сшивающий агент, чтобы ускорить сшивку используемых полимеров, а также сшивку с тканью для дополнительной стабильности физических элементов ткани.

g. При необходимости все они могут содержать красители или другие материалы улучшающие эстетический вид в зависимости от области применения и пожеланий конечного пользователя.

h. Все они являются составом с концентрацией 15-45 мас.%, твердого вещества, причем количество твердого материала зависит от предполагаемого применения.

Ряд свойств печатной пасты определяет поведение пасты до, во время и после печатания, и контроль этих свойств позволяет контролировать свойства конечных точек. Основными свойствами, которые необходимо контролировать для проведения процесса должным образом, являются:

a) содержание твердого вещества;

b) профиль реологии и тиксотропия;

c) смачиваемость;

d) свойства полимера и наполнителей и

e) свойства разрыхляющего компонента.

Содержание твердого вещества в составе пасты непосредственно влияет на количество воды, которое необходимо удалить из физического элемента в процессе сушки и, следовательно, на количество энергии, необходимое для удаления этой воды. Количество твердого вещества в краске также определяет "увеличение массы" во время печатания, то есть количество влажной пасты переносимой печатной машиной на ткань, чтобы достичь необходимого количества твердого вещества на ткани. Это определяет максимальное количество твердого вещества, которое может быть перенесено на ткань с заданной скоростью и, следовательно, является фактором, ограничивающим скорость процесса изготовления. Для применений, где необходимо наносить большее количество твердых элементов, предпочтительно использовать более высокое содержание твердого вещества. Как уже говорилось, обычное содержание твердого вещества составляет 15-45 мас.%, тем самым нанесение и процент покрытия физическими элементами ткани будут определять оптимальное содержание твердого вещества. Для физических элементов с более высоким покрытием, желательно более высокое содержание твердого вещества для поддержания технологических параметров, таких как скорость, уровень абразивности и стоимость.

Профиль реологии печатной краски, при перемещении через принтер, течении через сетку и нанесенной на ткань, важен для получения требуемых свойств конечной нанесенной и высушенной точки. Основной состав краски сам по себе уже тиксотропный и его тиксотропное поведение однако может быть улучшено за счет использования добавок. Во время перекачки из емкости до сетки, давление насоса сохраняет вязкость достаточно низкой для беспрепятственного обеспечения по существу ламинарного потока и также выхода через ячейки сетки за счет этой низкой вязкости при высокой скорости сдвига. Как только краска достигает ткани и больше не прилагается давление, вязкость (которая сейчас находится при очень низкой скорости сдвига) значительно увеличивается и это стабилизирует отпечатанную точку на ткани и минимизирует поток в сторону, а также проникновение в ткань. Так как тиксотропное поведение краски требует, как высокой так и низкой сдвиговой вязкости, а также разрыва между ними, оптимальные значения должны быть определены экспериментально. Действительно вязкость печатной краски на различных этапах процесса печатания определяет характеристики точек следующим образом:

1. Вязкость при высокой скорости сдвига

Краска должна свободно проходить через печатную секцию и в систему ракеля под давлением насоса, который подает печатную краску в печатную секцию. Для обеспечения этого течения вязкость краски при высокой скорости сдвига должна быть достаточно низкой (1000-2000 сП при 100 об/мин вискозиметр Brookfield). Вязкость при высокой скорости сдвига не должна быть слишком высокой, чтобы предотвратить засорение системы печатания, в частности, ракеля.

2. Вязкость при низкой скорости сдвига

После выхода печатной краски из трафаретной сетки и нанесения на ткань в виде точки, на нее не действуют силы и реологические свойства краски могут привести к проникновению краски в ткань (тем самым уменьшая высоту конечной отпечатанной точки, а также то, что точка выступает с обратной стороны ткани), а также к боковому течению краски (что также может уменьшить высоту конечной отпечатанной точки, также как ее размер боковым течением). Увеличение вязкости при низкой скорости сдвига будет ограничивать эти эффекты. Однако слишком высокая вязкость при низкой скорости сдвига (выше ~ 90000 сП при 1 об/мин вискозиметр Brookfield) будет препятствовать надлежащему нанесению печатной краски на ткань и вызывает уменьшение высоты и сниженную адгезию. Для преодоления вышеописанных проблем разработана печатная краска, являющаяся тиксотропной по природе с заданной вязкостью при низкой и высокой скорости сдвига.

Состав печатной пасты в соответствии с изобретением является стабильной эмульсией полимерных материалов и добавок на водной основе. Поскольку печатание выполняется по мокрой ткани, контакт пасты с мокрой тканью немедленно приводит к разбавлению печатной пасты, что вызывает изменения реологического поведения и течение материалов для печатания. Чтобы предотвратить эту проблему, смачиваемость печатной пасты контролируется с помощью добавок, подходящих для увеличения поверхностного натяжения мокрой поверхности точки до уровня, при котором требуется смешивание со сдвигом для "разбавления" мокрой отпечатанной точки и происходит очень небольшое смешивание печатной пасты с водой в ткани.

Разрыхляющий агент добавляют к композиции в количестве, достаточном для увеличения размера физического элемента (т.е. конечного выступа) до требуемого уровня. Контроль за увеличение размера осуществляется за счет подводимой в твердый элемент энергии (температура сушилки).

Определенные составы пасты применяются в соответствии с намеченным использованием тканей. Один из примеров состава пасты, используемой в осуществлении ткани изобретения для бытовой и промышленной очистки, где высокая степень абразивности не требуется, включает полимерный материал-основу, такой как полиакрилат, полиуретан или соответствующие другие; реологический модификатор, разрыхляющий агент; химические реагенты для контроля поверхностного натяжения; краситель; неорганический наполнитель; сшивающий агент и воду. Другой пример состава пасты, используемой в осуществлении ткани изобретения для косметики, включает полимерный материал-основу, такой как полиакрилат, полиуретан или соответствующие другие; реологический модификатор, разрыхляющий агент; химический реагент контроля поверхностного натяжения; краситель; фиксирующий агент и воду.

Способ испытания для определения количества необходимых поверхностно-активных веществ в составе.

Присутствие поверхностно-активных веществ в составе необходимо для сохранения целостности точки после печати по мокрой ткани. Состав содержит 60% воды, но поверхностно-активные вещества должны предотвратить смешивание состава с водой на печатной поверхности (вода, содержащаяся в ткани, которая может достигать содержания 200 мас.%, ткани).

Может быть использован широкий набор поверхностно-активных веществ, для определения эффективности вещества может быть выполнен простой тест. Печатную краску в количестве 1 см3 погружают в 100 мл воды без перемешивания. Если капля сохраняет свою целостность, по меньшей мере, в течение 5 минут (без перемешивания), поверхностно-активные вещества являются подходящими для целей изобретения, для предотвращения смешивания состава с водой на печатной поверхности в значительной степени.

Общий способ изготовления

В одном осуществлении изобретения, печатание пасты на ткани выполняют с помощью технологической линии, описанной в документе WO2004/071780 того же заявителя, что и заявитель настоящего изобретения, хотя могут быть использованы альтернативные системы. В данном определенном осуществлении изобретения печатание проводят с помощью стандартной установки трафаретной печати (Stork BV, Голландия), которая находится в технологической линии спанлейс после камер всасывания воды и перед сушилкой ткани (то есть, печатание выполняется на ткани, которая все еще мокрая), как описано в вышеуказанном документе WO2004/071780. Состав краски определяет ее поведение до достижения ткани, во время нанесения на ткань, после нанесения и до высушивания. Физический элемент, будь то точка, линия или любой другой тип рисунка, печатается по влажной ткани и ткань с рисунком перемещают в сушилку.

Ткань с отпечатанным физическим элементом может быть высушена совместно с тканью на одном уровне температуры сушильной печи, которая должна быть достаточно высокой, так чтобы: 1) ткань высохла, 2) физический элемент высох, 3) физический элемент достиг температуры, необходимой для "разрыхления" печатной фигуры. Температура ткани и/или печатных элементов не должна быть выше 160°С, чтобы предотвратить чрезмерное расширение и разрыв микрокапсул разрыхлителя, что могло бы привести к разрушению физического элемента и в результате к резкому снижению высоты физического элемента, а также разрушить гладкую поверхность физического элемента.

В другом осуществлении изобретения может быть использована программируемая сушильная печь, в которой на первой стадии температура поддерживается на уровне 110-120°С, чтобы обеспечить высушивание ткани и физического элемента, тогда как на второй стадии допускается температура на уровне до 150°С для "разрыхления" физического элемента до максимальной высоты при сохранении его целостности. Здесь температура также не должна превышать 150°С, чтобы предотвратить разрыв физического элемента с получаемым снижением высоты выступа и разрушением гладкой поверхности. Эти стадии могут быть объединены в один непрерывный процесс.

В обоих осуществлениях, обсуждаемых выше, в процессе сушки температура достаточно высокая, чтобы обеспечить активацию фиксирующего агента и завершение сшивки самого полимера и полимера с тканью в течение этой стадии. После выхода из сушилки продукт является законченным и может быть прокатан и разрезан по размеру.

В заключение, профиль сушки должен решить два основных требования. Во-первых, удалить воду из ткани и выступа для того, чтобы высушить пасту, и, во-вторых, увеличить выступ до нужной высоты с помощью активации разрыхляющего агента, которая начинается при заданной температуре. Тепловая энергия должна подаваться в соответствующих пропорциях в течение времени нахождения ткани в сушилке для получения оптимальных результатов. Альтернативно может быть использована одна стадия процесса сушки при температуре достаточно высокой, чтобы обеспечить расширение микрокапсул и в то же время сушку ткани и контроль высоты физического элемента. Специалисту легко определить соотношение температура - время нахождения, необходимое для требуемой обработки. Разрыхляющий агент, как правило, активируется при температуре около 121-145°С (продукты для разрыхления с различной температурой активации, также доступны и все, что указано относительно разрыхляющих агентов, используемых в качестве примера, применимо, с соответствующими изменениями, к другим разрыхляющим агентам с соответствующим контролем температуры) и с пределом около 150°С, количество энергии, подаваемой к разрыхляющему агенту, будет определять скорость и степень расширения и, таким образом, получаемую конечную высоту выступа. Таким образом, температура сушки должна быть задана так, чтобы высушить ткань и, кроме того получить требуемую высоту твердых элементов.

Как отмечалось выше, максимальная температура действующая на отпечатанный физический элемент, может составлять 150°С, чтобы не вызвать разрыв и после этого разрушение физического элемента. Однако, поскольку время пребывания ткани с рисунком в системе сушки короткое, при высокой скорости изготовления, заданная температура в сушилке может быть значительно выше, чем 150°С, однако только для обеспечения температуры ткани и отпечатанного физического элемента, достигающей 150°С.

Примеры

Следующие примеры описывают способ изготовления ткани изобретения и показывают, как вышеописанные факторы влияют на контроль над характеристиками конечного продукта. Во всех примерах ткань является нетканым материалом, изготовленным способом гидросцепления и может состоять из волокна различного состава, т.е. сочетания гигроскопических волокон, таких как вискоза и хлопок, и негигроскопических волокон, таких как ПЭТ и ПП. Во всех примерах, точки печатаются с помощью технологической линии, описанной в WO2004/071780 того же заявителя, что и заявитель настоящей заявки, хотя могут быть использованы альтернативные системы. В данном определенном осуществлении изобретения печатание проводят с помощью стандартной установки трафаретной печати (Stork BV, Голландия), которая находится в технологической линии спанлейс после камер всасывания воды и перед сушилкой ткани (то есть, печатание выполняется на ткани, которая все еще мокрая), как описано в вышеуказанном WO2004/071780

Пример 1

Влияние содержания твердого вещества в составе пасты

60 г/м2 ткань изготавливают, как описано выше из смеси волокон 30% вискозы и 70% ПЭТ и точки наносят на влажную ткань с использованием установки трафаретной печати, как описано выше. Состав краски "Состав А" используют для печатания. Основной состав краски "Состав А" состоит из двух акриловых сополимеров поставляемых BASF (Германия) (Acronal LN 579 S и Acronal S-537 S) 21,3% и 12,9% соответственно и ряда добавок различного назначения: карбамид (увлажняющий агент, 0,75%), диэтиленгликоль (технологическая добавка, 0,02%); триметилолпропан-трис-(2-метил-1-азиридин-пропионат (сшивающий агент (0,4%); полиэтоксилированный жирный спирт С9-С11 (эмульгатор и реологический модификатор 0,16%); полиэтоксилированный стеариловый спирт С16-С18 (эмульгатор и реологический модификатор, 1,51%), лаурилсульфат натрия (эмульгатор и реологический модификатор, 1,17%); антивспениватели, включающие полидиметилсилоксан и диоксид кремния и консерванты, которые могут включать бензоат натрия, метил-изотиазолин и метил-хлор-изо-тиазолин. Требуемое содержание твердого вещества в составе получают добавлением воды.

Приготовление этого основного состава завершают добавлением расширяющихся микрокапсул (Expancel 031WUFX 40, поставляемые Akzo Nobel, Швеция) до содержания ~5% мас./мас. (что составляет ~11,5 мас.% твердого полимера).

Вязкость состава корректируют реологическим модификатором (аммонийная соль полиакриловой кислоты (AVCOCLEAR 150, поставляемая AVCO Chemicals, Израиль), до 4000 сП (измеренная при 60 об/минуту портативным вискозиметром НААКЕ).

Используют специально разработанную трафаретную сетку: О.А. (Живое сечение, т.е. процент площади ячеек в свету) 3,6%; толщина: 200 мкм; размер ячеек: 0,50 мм; WPV: 7,2. Выполняют три серии, в которых содержание твердого вещества в печатной краске варьируется от 43,3% твердого вещества до 37,7 и 34,0%. Во всех трех случаях 4,3 г/м2 твердого вещества наносят на ткань и проводят корректировку содержания разрыхлителя и вязкости для обеспечения одинаковых значений в каждой серии. Характеристики точки приведены в таблице 1 ниже:

Содержание твердого вещества в составе краски напрямую влияет на количество материала, которое наносят на ткань с использованием одной сетки (при том же объеме печатного материала). Как показано выше, при том же объеме нанесенного материала с использованием составов с различным содержанием твердого вещества, более высокое содержание твердого вещества дает большее количество материала нанесенного на ткань и приводит к более высокому выступу, но с меньшим расширением (меньший диаметр). Таким образом, содержание твердого вещества в составе краски может быть использовано для регулировки количества нанесенного материала с использованием одной трафаретной сетки.

Пример 2

Влияние реологического профиля и тиксотропии состава пасты

Таблица 2 показывает профили вязкости четырех различных печатных красок, которые используются в различных рабочих примерах.

Все композиции пасты состоят из основного состава В. Основной состав пасты, обозначенный как состав В, состоит из двух акриловых сополимеров поставляемых BASF (Германия) (Acronal LN 579 S и Acronal S-537 S) 21,3% и 12,9% соответственно, разрыхляющего агента, полимерных микрокапсул, содержащих расширяющийся газ, т.е., изобутан, поставщик Akzo Nobel (Швеция) (Expancel 031WUFX 40, 5%), а также ряда добавок различного назначения: карбамид (увлажняющий агент, 0,75%), диэтиленгликоль (технологическая добавка, 0,02%); триметилолпропан-трис-(2-метил-1-азиридин-пропионат (сшивающий агент (0,4%); полиэтоксилированный жирный спирт С9-С11 (эмульгатор и реологический модификатор 0,16%); полиэтоксилированный стеариловый спирт С16-С18 (эмульгатор и реологический модификатор, 1,51%), лаурилсульфат натрия (эмульгатор и реологический модификатор, 1,17%); антивспениватели, включающие полидиметилсилоксан и диоксид кремния и консерванты, которые могут включать бензоат натрия, метил-изотиазолин и метил-хлор-изо-тиазолин. Содержание твердого вещества в составе может быть изменено добавлением воды. Стандартное содержание твердого вещества составляет 42,8% мас./мас.

Вязкость этих четырех образцов корректируют изменением количества добавленного реологического модификатора и общую вязкость доводят использованием аммонийной соли полиакриловой кислоты (AVCOCLEAR 150, поставляемой AVCO Chemicals, Израиль)

Измерение вязкости проводят с использованием ротационного вискозиметра Brookfield. В приведенных ниже примерах используют трафаретную сетку СР10 с размером ячеек 0,55 мм.

Пример 2А

59 г/м2 ткань изготавливают, как описано выше, из смеси волокна 50% вискозы и 50%) ПЭТ и точки наносят на влажную ткань с использованием установки трафаретной печати, как описано выше. Состав краски 57 с вышеприведенным реологическим профилем используют для печатания. Размер (диаметр) нанесенных точек составляет 1,2 -1,3 мм и толщина ткани составляет 0,71.

Пример 2В

59 г/м2 ткань изготавливают, как описано выше, из смеси волокна 50% вискозы и 50% ПЭТ и точки наносят на влажную ткань с использованием установки трафаретной печати, как описано выше. Состав краски 62 с вышеприведенным реологическим профилем используют для печатания. Размер (диаметр) нанесенных точек составляет 1,0 мм и толщина ткани составляет 0,74.

Пример 2С

59 г/м2 ткань изготавливают, как описано выше, из смеси волокна 50% вискозы и 50% ПЭТ и точки наносят на влажную ткань с использованием установки трафаретной печати, как описано выше. Состав краски 59 с вышеприведенным реологическим профилем используют для печатания. Размер (диаметр) нанесенных точек составляет ~1,0 мм и толщина ткани составляет 0,75.

Пример 2D

59 г/м2 ткань изготавливают, как описано выше, из смеси волокна 50% вискозы и 50% ПЭТ и точки наносят на влажную ткань с использованием установки трафаретной печати, как описано выше. Состав краски 61 с вышеприведенным реологическим профилем используют для печатания. Вязкость при низкой скорости сдвига слишком высокая и печатание не может быть выполнено.

Результаты, полученные в примерах 2А - 2D, приведены в таблице 3.

Результаты ясно показывают, что увеличение тиксотропного отношения способствует меньшей точке с большей высотой. Однако вязкость при низкой скорости сдвига и вязкость при высокой скорости сдвига должны находиться в определенном диапазоне для обеспечения соответствующего проведения процесса печатания.

Пример 3

Влияние температуры сушки

В приведенных ниже примерах может быть оценено влияние температуры в сушилке на характеристики точки.

55 г/м2 ткань изготавливают с использованием стандартной технологий спанлейс из смеси волокна 40% вискозы и 60% ПЭТ и точки наносят на готовую, но не высушенную ткань с использованием установки трафаретной печати, как описано выше. Состав краски, используемый для нанесения, состоит из следующих ингредиентов:

Состав В: 200 кг

Синий NWB: 1,5 кг (Синий фталоцианин меди, Alpha Form)

Вода: 6,0 кг

AVCOCLEAR 150: 0,5 кг (аммонийная соль полиакриловой кислоты) Содержание твердого вещества в этом составе составляет 38,9% и вязкость 2900 сП (при 60 об/мин), измеренная портативным вискозиметром Haake. Готовят пять образцов с этой печатной краской с увеличивающейся температурой сушки: 112, 127, 141, 156 и 171°C соответственно. Ткань-основа (без печати) имеет вес 49,2 г/м2 и толщину 0,56 мм. Для печатания используют сетку СР30/0.50/200 (производство Stork Co., Австрия), задают линейную скорость (скорость печатания) равную 71,6 м/мин. Собирают образцы всех пяти серий и измеряют высоту и диаметр точки. Результаты представлены в таблице 4 ниже:

Температура сушки достигает оптимума около 150°С с максимальной высотой точки, после которой высота точка начинает снижаться. Это согласуется с температурой активации соединения разрыхлителя, которая составляет 121-145°C. Диаметр точки не меняется, что указывает на такую вязкость печатной краски, что точка не расширяется после печатания и расширение происходит в вертикальном направлении, тогда как стойкость ткани достаточна (за счет вязкости), чтобы проникновение не увеличивалось и, чтобы расширение точки было направлено наружу.

Пример 4

Использование различных скоростей линии

55 г/м2 ткань изготавливают с использованием стандартной технологий спанлейс из смеси волокна 40% вискозы и 60% ПЭТ и точки наносят на готовую, но не высушенную ткань с использованием установки трафаретной печати, как описано выше. Состав краски, используемый для нанесения, состоит из следующих ингредиентов:

Состав В: 200 кг

Синий NWB: 1,5 кг

Вода: 6,0 кг

AVCOCLEAR 150: 0,5 кг

Содержание твердого вещества в этом составе составляет 38,9% и вязкость 2900 сП (при 60 об/мин), измеренная с помощью портативного вискозиметра Haake. Готовят четыре образца с этой печатной краской с увеличивающейся скоростью линии: 72,3, 93,8, 113,9 и 134,4 м/мин соответственно. Ткань-основа (без печати) имеет вес 49,2 г/м2 и толщину 0,56 мм. Для печатания используют сетку СР30/0.50/200 (производство Stork Co., Австрия), задают температуру сушки равной 140°C. Собирают образцы всех четырех серий и измеряют высоту и диаметр точки. Результаты представлены в таблице 5 ниже:

Увеличение скорость линии не оказывает существенного влияния ни на высоту, ни на диаметр точки. Процессе печатания является стабильными и при необходимости может быть запущен с различной скорость.

Пример 5

Использование различных трафаретных сеток

Нетканый материал с композицией волокна 50% PET и 50% вискозы изготавливают с использованием стандартной технологии спанлейс и точки наносят на ткань в случайном порядке до высушивания нетканого материала, используя установку трафаретной печати и общую технологи., как описано выше.

Вес ткани перед печатанием составляет 53 г/м2.

В установку трафаретной печати последовательно устанавливают три различных сетки с различной плотностью ячеек:

СР8: ячейка 0,50 мм, толщина 200 микронов; Живое сечение: 1,9%; WPV: 3,8

СР12: ячейка 0,45 мм, толщина 200 микронов; Живое сечение: 2,2%; WPV: 4,4

СР24: ячейка 0,45, толщина 160 микронов; Живое сечение: 4,3%; WPV: 6,9 Используют пасту состава В с AVCOCLEAR, добавленным для доведения вязкости (при 60 об/мин) до 4000 сП; Содержание твердого вещества: 42,8%.

Используют одноступенчатую сушилку, в которой установлена температура 145°C.

Пример 5а. Сетка СР8

Печать начинают с увеличением веса 6,0 см3/м2 (объем влажной пасты на квадратный метр ткани). (Что равно ~ 2,4 г/м2 твердого вещества, нанесенного на ткань, и составляет 159% объема мокрой пасты сетки)) Вес ткани после печатания: 55,5 г/м2. Точки хорошо развиты и имеют значительную высоту (около 250 мкм). Размер точки: ~ 1,0 мм

Пример 5b. Сетка CP 12

Печать начинают с увеличением веса 7,0 см3/м2 (объем влажной пасты на квадратный метр ткани). (Что равно ~ 4,4 г/м2 твердого вещества, нанесенного на ткань, и составляет 159% объема мокрой пасты сетки)) В этих условиях изготавливают рулон. Вес ткани после печатания: 56,0 г/м2 (основной вес снижен до 51 г/м2 для этого продукта) Точки хорошо развиты и имеют значительную высоту (около 250 мкм). Размер точки: ~ 1,0 мм.

Пример 5с.Сетка СР24

Печать начинают с увеличением веса 11,0 см3/м2 (объем влажной пасты на квадратный метр ткани). (Что равно ~ 4,4 г/м2 твердого вещества, нанесенного на ткань, и составляет 159% объема мокрой пасты сетки)) В этих условиях изготавливают рулон. Вес ткани после печатания: 56,2 г/м2 (основной вес снижен до 51 г/м2 для этого продукта) Точки хорошо развиты и имеют значительную высоту (около 250 мкм). Размер точки: ~ 1,0 мм.

В таблице 6 приведены физические свойства материала, полученного в примере выше.

Пример 6

Использование различных процессов сушки

Пример 6a. Многоступенчатый процесс сушки

Нетканый материал с композицией волокна 50% PET и 50% вискозы изготавливают с использованием стандартной технологии спанлейс и точки наносят на ткань в случайном порядке до высушивания нетканого материала, используя установку трафаретной печати и общую технологию, как описано выше. Вес ткани перед печатанием составляет 55,5 г/м2. Для печатания используют сетку СР10: СР10; Размер ячейки: 0,50; О.А. 2,3%; W.P.V.: 4,6 см3/м2, толщина 200 мкм. Используемая паста является составом В со следующими характеристиками: Вязкость (при 60 об/мин): 2600 сП; Содержание твердого вещества: 42,8%. Скорость линии составляет 105 м/мин. Используют многоступенчатую сушилку со следующими параметрами:

Печать начинают с увеличением веса 6,0 см3/м2(объем влажной пасты на квадратный метр ткани), что равно 2,6 г/м2 твердого вещества, нанесенного на ткань, в объемом влажной пасты 130%. Отпечатанные точки хорошо сформированы с толщиной ~ 250 мкм и размером 0,9 мм. Примечание: ткань движется через отделения печи в следующем порядке: 6-5-4-1-2-3. Вес ткани после печатания составляет 58,5 г/м 2. Таблица 8 ниже представляет физические характеристики изготовленной ткани. Две колонки представляют два различных образца, отобранные при осуществлении.

Пример 6b. Одноступенчатый процесс сушки

Нетканый материал с композицией волокна 65% PET и 35% вискозы изготавливают с использованием стандартной технологии спанлейс и точки наносят на ткань в случайном порядке до высушивания нетканого материала, используя установку трафаретной печати и общую технологию, как описано выше. Вес ткани перед печатанием составляет 85,0 г/м2. Для печатания используют сетку СР24: СР24/0.45: О. А. 4,3%; WPV 6,9 см3/м2, толщина 160 мкм, размер ячейки 0,45 мм.

Используемая паста является составом В со следующими характеристиками: вязкость (при 60 об/мин): 4000 сП; содержание твердого вещества: 42,8%.

Используют одностадийную сушилку установленную на 140°C. Скорость линии составляет 75 м/мин. Печать начинают с увеличением веса 15,0 см3/м2 (объем влажной пасты на квадратный метр ткани), что равно 6,4 г/м2 твердого вещества, нанесенного на ткань, с объемом влажной пасты 217%. Отпечатанные точки хорошо сформированы с толщиной ~ 250 мкм и размером 1,0 мм. Вес ткани после печатания составляет 91,0 г/м2. Таблица 9 ниже представляет физические характеристики изготовленной ткани.

Пример 7

Ниже приведены примеры процесса изготовления нетканого материала с нанесенными физическими элементами (точки).

Пример 7а

Нетканый материал с весом основы около 46 г/м2 (грамм на квадратный метр) изготавливают с композицией волокна 10% вискоза, 70% PET и 10% хлопок с использованием технологии спанлейс. Сначала изготовленную ткань подают в сушилку, но после камер всасывания, которые удаляют значительное количество воды из ткани, используют устройство трафаретной печати для печатания точечного узора на ткани, используя сетку марки СР30, толщиной 160 мкм, размер ячейки 0,45 мм. Живое сечение составляет 5,1% и WPV сетки составляет 8,16 см3/м2. (производства Stork, Австрия). Используемая печатная краска является составом В с добавлением белого красителя (5% мас./мас.) (TiO2, который поставляется в виде пасты на водной основе 70% твердого вещества AVCO Chemicals, Израиль). Это приводит к содержанию твердого вещества в печатной краске равному 43,7%. Вязкость корректируют до 4200 сП использованием AVCOCLEAR 150

Используя этот состав наносят на ткань 6,2 г/м2 твердого вещества.

Высота полученного точечного узора составляет около 350 мкм.

Пример 7b

Нетканый материал с весом основы около 55 г/м2 изготавливают с композицией волокна 50%) вискоза, 50%) PET с использованием технологии спанлейс. Сначала изготовленную ткань подают в сушилку, но после камер всасывания, которые удаляют значительное количество воды из ткани, используют устройство трафаретной печати для печатания точечного узора на ткани, используя сетку марки СР10, толщиной 200 мкм, размер ячейки 0,45 мм. Живое сечение составляет 1,8% и WPV составляет 3,6 см3/м2. (производства Stork)

Используемая печатная краска является составом В с добавлением белого красителя (5% мас./мас.) (TiO2, который поставляется в виде пасты на водной основе 70% твердого вещества AVCO Chemicals, Израиль). Это приводит к содержанию твердого вещества в печатной краске равному 43,7%. Вязкость корректируют до 3000 сП использованием AVCOCLEAR 150. Вязкость при низкой скорости сдвига (при 1 об/мин) составляет 85000 сП.

Используя этот состав наносят на ткань 2,55 г/м2 твердого вещества.

Высота полученного точечного узора составляет около 350 мкм.

Пример 7с

Нетканый материал с весом основы около 64 г/м2 изготавливают с композицией волокна 30% вискоза, 70% PET с использованием технологии спанлейс. Сначала изготовленную ткань подают в сушилку, но после камер всасывания, которые удаляют значительное количество воды из ткани, используют устройство трафаретной для печатания мотив случайно выбранных линий на ткани, используя сетку марки RL2/CH60, которая имеет толщину 190 мкм, размер ячейки 0,313 мм. Живое сечение составляет 14,76% и WPV составляет 9,04 см3/м2 (производства Stork).

Используемая печатная краска является составом В с добавлением синего красителя (0,8% мас./мас.) Синий фталоцианин меди, Alpha Form). Это приводит к содержанию твердого вещества в печатной краске равному ~ 40,4%. Вязкость корректируют до 3800 сП использованием AVCOCLEAR 150.

Используя этот состав наносят на ткань 6,5 г/м2 твердого вещества.

Высота полученного точечного узора составляет около 300 мкм.

Пример 8

Изучение морфологии частиц

Пример 8а

Используя процесс примера 2 с изготавливают ткань и затем анализируют с помощью электронной микроскопии. Фиг.1 и 2 являются исследованием электронной микроскопией образца обозначенного 59. Фиг.1А-1D являются изображениями поверхности образца, полученными при различных увеличениях, как указано на каждой фигуре. "Точка" обозначается цифрой 100 на фиг.1А. Фигуры показывают отверстия в поверхности частицы, где выходил газ во время проведения стадии расширения.

Фиг.2 представляет поперечное сечение точки фиг.1, по плоскости А-А фиг.1А, также при различных увеличениях, как указано на каждой фигуре. Как можно видеть на фигурах, полимер, который составляет точку, проник в нетканый материал, таким образом, надежно присоединяясь к нему.

Пример 8b

Другой образец изготавливают с использованием способа примера 7 с и затем анализируют с помощью электронной микроскопии. Фиг.3 и 4 являются исследованием электронной микроскопией образца обозначенного. 64. Фиг.3A-3D являются изображениями поверхности образца, полученными при различных увеличениях, как указано на каждой фиг."Точка" обозначается цифрой 300 на фиг.3А. На фигурах можно видеть, что меньше отверстий появляется на поверхности частиц, где выходил газ во время стадии расширения, благодаря мягким условиям процесса расширения, осуществляемого поддержанием низкой температуры во время процесса.

Фиг.4 представляет поперечное сечение точки фиг.3, по плоскости В-В фиг.3А, также при различных увеличениях, как указано на каждой фигуре. Здесь, опять же, и, в частности, на фиг.4 В легко увидеть как полимер, который составляет точку, проник в нетканый материал, таким образом надежно присоединяясь к нему.

Пример 9

Влияние концентрации разрыхлителя как функция общего количества твердого вещества

55 г/м2 ткань изготавливают с использованием стандартной технологии спанплейс: смесь волокна 40% вискозы и 60% ПЭТ и точки наносят на готовую, но не высушенную ткань с использованием устройства трафаретной печати, как описано выше. Состав краски, используемый для нанесения, состоит из следующих ингредиентов:

Состав А: 200 кг

Синий NWB: 1,5 кг

Вода: 5,5 кг

AVCOCLEAR 150: 0,4 кг

Этот состав имеет содержание твердого вещества 38,6% и вязкость 3100 сП (при 60 об/мин), измеренный с помощью портативного вискозиметра Haake. Готовят четыре образца с этой печатной краской, первый с краской, как есть, а затем, после добавления увеличивающегося количества разрыхляющего соединения (6,08, 11,47 и 16,23% соответственно, относительно содержания твердого вещества в составе, которое составляет около 2,5, 5 и 7,5% относительно общей массы композиции). Ткань-основа (без рисунка), имеет вес 49,2 г/м2 и толщину 0,56 мм.

Для печатания используют сетку СР30/0.50/200 (производство Stork Со, Австрия). Линейную скорость (скорость печатания) устанавливают равной 72,8 м/мин и температуру сушилки устанавливают равной 140°C. Собирают образцы всех четырех серий и измеряют высоту и диаметр точки. Результаты приведены в таблице 10 ниже:

Как видно на фиг.5, высота точки увеличивается (почти) линейно с увеличением концентрации разрыхлителя, в то время как диаметр точек остается неизменным. Этот эксперимент наглядно показывает, что разрыхлитель обеспечивает высоту точки и что эта высота точки линейно возрастает с количеством разрыхлителя в печатной краске. Диаметр точки не меняется, что указывает на такую вязкость печатной краски, при которой точка не расширяется после печатания и расширение происходит в вертикальном направлении, тогда как стойкость ткани достаточна (за счет вязкости), чтобы проникновение не увеличивалось и, чтобы расширение точки было направлено наружу.

Пример 10

Влияние температуры на высоту и диаметр точки

55 г/м2 ткань изготавливают с использованием стандартной технологии спанплейс смеси волокна 40% вискозы и 60% ПЭТ и точки наносят на готовую, но не высушенную ткань с использованием устройства трафаретной печати, как описано выше. Состав краски, используемый для нанесения, состоит из следующих ингредиентов:

Состав В: 200 кг

Синий NWB: 1,5 кг

Вода: 6,0 кг

AVCOCLEAR 150: 0,5 кг

Этот состав имеет содержание твердого вещества 38,9% и вязкость 2900 сП (при 60 об/мин), измеренный с помощью портативного вискозиметра Haake.

Готовят пять образцов с этой печатной краской, с увеличением температуры сушилки: 112, 127, 141, 156 и 171°C соответственно. Ткань-основа (без рисунка), имеет вес 49,2 г/м2 и толщину 0,56 мм. Для печатания используют сетку СР30/0.50/200 (производства Stork Co., Австрия), линейную скорость (скорость печатания) устанавливают равной 71,6 м/мин. Собирают образцы всех пяти серий печатания и измеряют высоту и диаметр точки. Результаты приведены в таблице 11:

Как показано на фиг.6, температура сушилки достигает оптимальную температуру около 150°C, с максимальной высотой точки, после которой высота точки начинает снижаться. Это согласуется с температурой активации соединения разрыхлителя, которая составляет 121-145°C. Диаметр точки не меняется, что указывает на такую вязкость печатной краски, при которой точка не расширяется после печатания и расширение происходит в вертикальном направлении, тогда как стойкость ткани достаточна (за счет вязкости), чтобы проникновение не увеличивалось и, чтобы расширение точки было направлено наружу.

Пример 11

Влияние линейной скорости на высоту и диаметр точки

55 г/м2 ткань изготавливают с использованием стандартной технологии спанплейс смеси волокна 40% вискозы и 60% ПЭТ и точки наносят на готовую, но не высушенную ткань с использованием устройства трафаретной печати, как описано выше. Состав краски, используемый для нанесения, состоит из следующих ингредиентов:

HDP-5: 200 кг

Синий NWB: 1,5 кг

Вода: 6,0 кг

AVCOCLEAR 150: 0,5 кг

Этот состав имеет содержание твердого вещества 38,9% и вязкость 2900 сП (при 60 об/мин), измеренную с помощью портативного вискозиметра Haake.

Готовят четыре образца с этой печатной краской, с увеличением скорости линии: 72,3; 93,8; 113,9 и 134,4 м/мин соответственно. Ткань-основа (без рисунка), имеет вес 49,2 г/м2 и толщину 0,56 мм.

Для печатания используют сетку СР30/0.50/200 (производства Stork Co., Австрия), температуру сушки устанавливают равной 140°C. Собирают образцы всех пяти серий печатания и измеряют высоту и диаметр точки. Результаты приведены в таблице 12:

Увеличение скорости линии не влияет ни на высоту, ни на диаметр точки. Процесс печатания является стабильным и при необходимости может быть проведен с различной скоростью.

Пример 12

Влияние вязкости на высоту и диаметр точки

55 г/м2 ткань изготавливают с использованием стандартной технологии спанплейс смеси волокна 40% вискозы и 60% ПЭТ и точки наносят на готовую, но не высушенную ткань с использованием устройства трафаретной печати, как описано выше. Состав краски, используемый для нанесения, состоит из следующих ингредиентов:

VHA-4: 200 кг

Синий NWB: 1,5 кг

Вода: 5,5 кг

AVCOCLEAR 150: 0,4 кг

Этот состав имеет содержание твердого вещества 39,7% и вязкость 2100 сП (при 60 об/мин).

Готовят четыре образца с этой печатной краской, с увеличением вязкости печатной краски (достигается путем добавления увеличивающегося количества AVCOCLEAR 150), измеренной при 60 об/мин с помощью портативного вискозиметра Haake: 2100, 3300, 4500 и 5500 сП. Ткань-основа (без рисунка), имеет вес 49,2 г/м2 и толщину 0,56 мм.

Для печатания используют сетку СР30/0.50/200 (производства Stork Co., Австрия), линейную скорость (скорость печати) устанавливают равной 72,3 м/мин и температуру сушки устанавливают равной 140°C. Собирают образцы всех четырех серий печатания и измеряют высоту и диаметр точки. Результаты приведены в таблице 13:

Как видно на фиг.7, размер точки уменьшается с увеличением вязкости, что можно было ожидать, поскольку нанесенная, но мокрая точка будет меньше течь при более высокой вязкости. Высота точки увеличивается с увеличением вязкости, поскольку печатная краска все меньше и меньше способна проникать в ткань и все действие эффекта расширения направлено наружу от ткани.

Все приведенные выше описание и примеры представлены с целью иллюстрации и не предназначены для какого-либо ограничения изобретения. Многие модификации и изменения возможны в способах, режимах работы и компонентах изобретения не превышая объем притязаний, определяемый формулой изобретения.

Изобретение относится к способу изготовления нетканого материала, имеющего на своей поверхности распределенные элементы с физическими размерами, который может быть использован для очистки в различных применениях. Описывается поточной способ печатания нетканого материала, включающий трафаретную печать по мокрому материалу требуемой формы с использованием тиксотропной пасты на водной основе. Паста включает термопластичный полимер, разрыхляющий агент, реологический модификатор, добавки для поверхностного натяжения и сшивающий агент. Концентрация твердого материала в пасте 15-45 мас.%. Изобретение обеспечивает нетканый материал, имеющий на своей поверхности распределенные элементы с физическими размерами с абразивными, декоративными и/или антискользящими свойствами без необходимости в дорогостоящих и трудоемких операциях пост-обработки. 4 н. и 5 з.п. ф-лы, 7 ил., 13 табл., 12 пр.

1. Поточной способ печатания для изготовления нетканого материала, имеющего на своей поверхности распределенные элементы с физическими размерами с абразивными, декоративными и/или антискользящими свойствами, включающий

трафаретную печать по мокрому нетканому материалу требуемой формы с использованием тиксотропной пасты на водной основе, содержащей

термопластичный полимер, разрыхляющий агент, реологический модификатор, добавки для поверхностного натяжения и сшивающий агент, причем тиксотропная паста имеет общую концентрацию твердого материала 15-45 мас.%, вязкость при низкой скорости сдвига, измеренную ротационным вискозиметром Brookfield при скорости 1 об/мин, равную 60000-120000 сП, предпочтительно 70000-90000 сП, и вязкость при высокой скорости сдвига, измеренную ротационным вискозиметром Brookfield при скорости 100 об/мин, равную ниже 2000 сП, и

и сушку указанного нетканого материала с напечатанными физическими элементами с использованием одноступенчатого или многоступенчатого процесса сушки.

2. Поточный способ по п. 1, отличающийся тем, что в многоступенчатом процессе сушки на первой ступени поддерживают температуру 110-120°С, а на второй ступени температура достигает вплоть до 150°С.

3. Поточный способ по п. 1, отличающийся тем, что в одноступенчатом процессе сушки температуру поддерживают при 140°С.

4. Тиксотропная паста на водной основе, содержащая термопластичный полимер, разрыхляющий агент, реологический модификатор, добавки для поверхностного натяжения и сшивающий агент, причем тиксотропная паста имеет общую концентрацию твердого материала 15-45 мас.%, вязкость при низкой скорости сдвига, измеренную ротационным вискозиметром Brookfield при скорости 1 об/мин, равную 60000-120000 сП, предпочтительно 70000-90000 сП, и вязкость при высокой скорости сдвига, измеренную ротационным вискозиметром Brookfield при скорости 100 об/мин, равную ниже 2000 сП.

5. Паста по п. 4, которая имеет вязкость при средней скорости сдвига, измеренную ротационным вискозиметром Brookfield при 60 об/мин, 1500-5000 сП, предпочтительно 2000-4500 сП.

6. Паста по п. 4, которая характеризуется стабильностью формы, определяемой периодом по меньшей мере 5 минут, в течение которых капля 1 см3 пасты, погруженная в 100 мл воды без перемешивания, сохраняет свою целостность.

7. Нетканый материал, имеющий на своей поверхности распределенные элементы с физическими размерами с абразивными, декоративными и/или антискользящими свойствами, изготовленный способом по п. 1.

8. Материал, содержащий абразивные или отшелушивающие элементы на своей поверхности, которые выполнены из пасты по п. 4.

9. Паста по п. 4, включающая

a) воду;

b) акриловый сополимер стирола, бутилакрилата и акрилонитрила;

c) акриловый сополимер стирола, бутилакрилата, этилакрилата и акриловой кислоты;

d) один или несколько сшивающих агентов;

e) один или несколько реологических модификаторов;

f) один или несколько эмульгаторов и

g) технологические вспомогательные вещества, добавки и пеногасители.

| US 2007163454 A1, 19.07.2007 | |||

| US 2002142106 A1, 03.10.2002 | |||

| ВСТРОЕННАЯ В ПРОИЗВОДСТВЕННУЮ ЛИНИЮ СИСТЕМА ДЛЯ ПЕЧАТИ НА ВЛАЖНОМ РУЛОННОМ МАТЕРИАЛЕ В ПРОЦЕССЕ ПРОИЗВОДСТВА | 2004 |

|

RU2331485C2 |

| US 2006057365 A1, 16.03.2006 | |||

| US 5474719 A, 12.12.1995 | |||

| US 2009071396 A1, 19.03.2009 | |||

| US 5360826 A, 01.11.1994 | |||

| US 2002197288 A1, 26.12.2002 | |||

| US 2010221203 A1, 02.09.2010 | |||

| US 2006093570 A1, 04.05.2006 | |||

| US 2010048750 A1, 25.02.2010 | |||

| US 2009209156 A1, 20.08.2009 | |||

| US 2004123963 A1, 01.07.2004. | |||

Авторы

Даты

2016-05-20—Публикация

2011-10-11—Подача