Настоящее изобретение касается способа и оборудования для изготовления нетканого материала, обладающего оптимальными характеристиками мягкости и стойкости, а также визуально привлекательного. В частности, изобретение касается способа и оборудования для изготовления нетканых материалов из пряденых волокон (нетканых материалов, сплетенных гидравлическим способом) и нетканых материалов, полученных с их помощью.

Изделия на основе нетканого материала, обладающие различными характеристиками, пригодными для определенных целей, известны в течение долгого времени. Например, известны изделия, в частности, на основе мягкого нетканого материала для использования в области личной гигиены, такие как увлажненные салфетки. Другими изделиями из нетканых материалов являются либо сухие, либо пропитанные веществами с различными свойствами материалы, которые обладают особенной стойкостью для использования в области домашней уборки или на промышленном уровне.

Изделия, в настоящее время доступные на рынке, отличаются друг от друга специфическими свойствами, получаемыми благодаря различным структурам и осуществлению обработки для соответствия различным требованиям использования.

Технической задачей, лежащей в основе настоящего изобретения, является получение способа изготовления изделия на основе нетканого материала, которое обладает оптимальными характеристиками мягкости и в то же время оптимальными характеристиками стойкости для использования и в области личной гигиены, и в области домашней уборки.

Эта задача решена при помощи способа изготовления нетканого материала, заявленного в независимом пункте, приложенном ниже.

Другой технической задачей, которая была решена в соответствии с настоящим изобретением, является получение способа и установки для изготовления нетканых материалов, таких как описанные выше, содержащих знаки и/или рисунки, напечатанные на них надежным и быстрым образом, для получения процесса печати, обеспечивающего рентабельную производительность.

Эта задача решена при помощи способа и производственной установки, как заявлено в прилагаемой здесь ниже формуле изобретения.

Другие характеристики и преимущества настоящего изобретения будут лучше поняты из приведенного ниже описания некоторых вариантов осуществления изобретения, которые даны как не вносящие ограничений примеры со ссылками на чертежи, на которых:

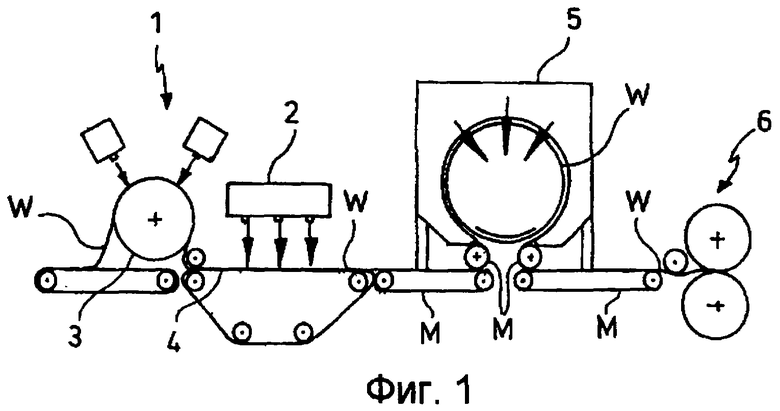

фиг.1 - схематический вид производственной линии для нетканого материала, соответствующей настоящему изобретению;

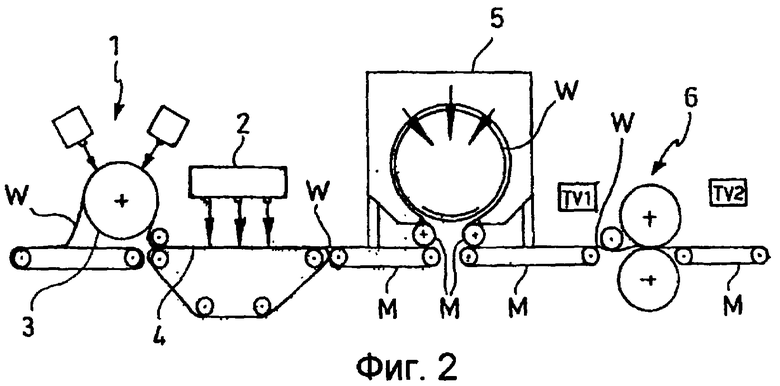

фиг.2 - схематический вид производственной линии, показанной на фиг.1, соответствующей первому варианту осуществления изобретения;

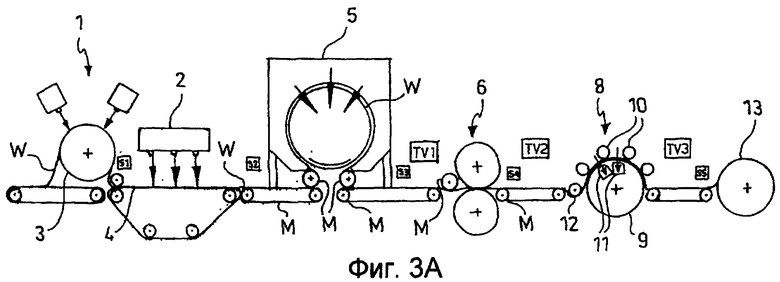

фиг.3А - схематический вид производственной линии, показанной на фиг.1, соответствующей второму варианту осуществления изобретения;

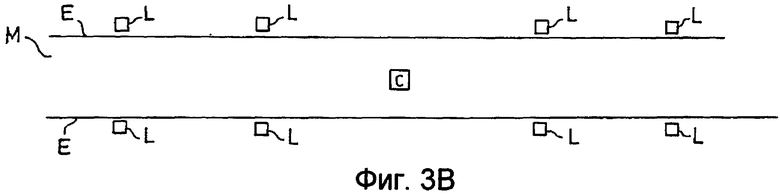

фиг.3B - схематический вид сверху опорной части для нетканого материала с чувствительными элементами для выравнивания;

фиг.4 - схематический вид производственной линии, показанной на фиг.1, соответствующей третьему варианту осуществления изобретения;

фиг.5 - схематический вид производственной линии, показанной на фиг.1, соответствующей четвертому варианту осуществления изобретения;

фиг.6 - блок-схема блока управления и команд для производственной линии, соответствующей изобретению.

Таким образом, первым объектом настоящего изобретения является получение способа изготовления нетканого материала, пригодного для придания ему мягкости/ворсистости, а также характеристик стойкости.

Вторым объектом является получение оборудования для производства нетканого материала, обладающего указанными характеристиками.

Третьим объектом является получение нетканого материала, обладающего указанными характеристиками мягкости/ворсистости, а также стойкостью для использования в качестве изделия для личной гигиены и домашней уборки.

Неожиданно было обнаружено, что для решения указанной выше технической задачи нетканый материал может быть подвергнут обработке, содержащей обработку способом гидротиснения и обработку способом термотиснения, другими словами, нетканый материал обрабатывают посредством тиснения согласно двум различным способам, известным в данной области.

В частности, обработка способом гидротиснения позволяет получать изделие, обладающее оптимальными характеристиками мягкости. Кроме того, нетканый материал, обработанный посредством этой технологии, одновременно обеспечивает создание рисунков и/или знаков также рельефно, с визуальным эффектом тонкого затенения, таким образом, с созданием ощущения мягкости как для глаз, так и на ощупь, и обеспечивает ощущение "глубины", а не "перспективы". Эти осязательные и визуальные характеристики обеспечиваются при помощи оборудования, содержащего один или более пунктов, состоящих из множества очень тонких сопел, подающих струи воды высокого давления. Предпочтительно, сопла расположены так, чтобы создавать желательные знаки или рисунок.

После указанной обработки нетканое полотно обрабатывается таким образом, чтобы переплетать друг с другом волокна, что производится, оставляя их свободными для движения относительно друг друга для создания желательного эффекта мягкости.

Термотиснение отличается от вышеупомянутой обработки тем, что оно позволяет придавать нетканому материалу характеристики стойкости посредством создания точек связывания волокон, которые их сшивают. В частности, волокна привариваются друг к другу посредством нагрева и измельчения таким образом, что предотвращается возможность их движения относительно друг друга, таким образом, с обеспечением плотности и стойкости.

Кроме того, изделие может быть украшено знаками или рисунками также в ходе этой обработки. Фактически, термотиснение выполняют с использованием обычных каландров для термотиснения, где нетканое полотно пропускается через два расположенных друг против друга цилиндра. Один или оба из указанных цилиндров нагревается и имеет гравированную поверхность, обычно выполненную из металла, таким образом, чтобы создавать желательные знаки или рисунки, тогда как другой, обычно с возможностью вращения, прижат к гравированному цилиндру и имеет резиновую или металлическую поверхность. В результате этой обработки прессованием и нагревом формируются точки сильного связывания между волокнами при одновременном получении явных и хорошо различаемых знаков или рисунков.

Нетканый материал, подвергнутый процессу, согласно изобретению может быть материалом типа спанлейс, при этом материал, который его составляет, является или кардованным, или типа спанбонд.

Кардованный материал может, по существу, состоять только из натуральных или синтетических волокон (в пределах между 0,9 и 7 денье), например, из полиэфира, полипропилена, PLA, вискозы, LYOCELL™, возможно, в смеси друг с другом, или указанные волокна комбинируют с целлюлозной массой. Кроме того, независимо от использованного материала, нетканый материал может состоять из одного или более слоев согласно специфическим требованиям или конкретным предпочтениям. Предпочтительно, нетканый материал состоит из трех слоев, при этом слой целлюлозной массы находится между двумя слоями синтетического или натурального волокна. Полученное изделие обычно называют многослойным нетканым материалом, при этом различные слои помещают поверх друг друга согласно желательному порядку и скрепляют друг с другом, то есть объединяют, полностью в соответствии с обычными технологиями. Предпочтительно, объединение выполняют посредством переплетения гидравлическим способом.

Спанбонд материал может, по существу, состоять только из волокон полимера, такого как полипропилен, полиэфир, PLA и LYOCELL™ в диапазоне между 0,9 и 2,2 денье или также из нановолокон (NANOVAL) и также бикомпонентных волокон, скомбинированных с целлюлозной массой, как описано выше. Также в этом случае осаждение, составление и объединение многослойного состава может осуществляться с использованием технологий, известных в данной области, следовательно, они не будут описаны здесь ниже.

Ниже будет описан способ со ссылками на фиг.1, соответствующий изобретению, а также примерное оборудование, предназначенное для осуществления указанного способа.

Способ изготовления нетканого материала содержит два последовательных этапа различных видов обработки нетканого полотна посредством любого способа, выбранного из гидротиснения и термотиснения в любом порядке.

Другими словами, способ может содержать первый этап обработки гидротиснением и второй этап обработки термотиснением, выполняемые на нетканом полотне, которое может быть или однослойным, или многослойным. В альтернативном варианте этапы реверсируют, то есть термотиснение является первым этапом обработки, а гидротиснение является вторым этапом обработки.

На фиг.1 этап гидротиснения показан первым, при этом его осуществляют с использованием технологий, известных в данной области, как описано выше, по меньшей мере, на одном оборудовании 1, 2. Например, обработка гидротиснением может быть выполнена на первом оборудовании 1, куда нетканое полотно W подают на опорном ролике 3, при этом сопла для гидротиснения расположены по его окружности. Затем нетканый материал W подают на плоском основании 4 под вторым оборудованием 2 для гидротиснения для возможной дальнейшей обработки. Применение двух типов оборудования позволяет достигать двух различных эффектов гидротиснения (с лентой и с валком).

Затем влажный нетканый материал подают к полностью обычной сушилке (нагревателю) 5, такой как барабанная сушилка.

Теперь нетканый материал W может или быть намотан на бобину и перенесен на предназначенную производственную линию для обработки термотиснением, или проходить по линии к этапу термотиснения, как показано на фиг.1.

Этап термотиснения предусматривает, что нетканый материал проходит или на соответствующем основании, или без него через обычный каландр 6 для тиснения, где он подвергается сжатию и нагреванию таким образом, чтобы вызывать связывание волокон в заданных точках, также в соответствии со знаками и/или рисунками, которые необходимо выполнить.

Нетканый материал, полученный таким образом, преимущественно обладает оптимальными свойствами мягкости и ворсистости, будучи стойким к манипуляциям и износу. В частности, нетканый материал эффективно пригоден для использования и с деликатным назначением для личной гигиены, и как стойкая ткань для домашней или производственной уборки.

Кроме того, обработки гидротиснением и термотиснением, как описано выше, могут быть выполнены таким образом, чтобы комбинировать указанные функциональные аспекты с заметно привлекательным внешним видом и глубиной поля зрения, поскольку обработка термотиснением имитирует предмет, находящийся близко к человеческому глазу, и обработка гидротиснением имитирует предмет, находящийся далеко на горизонте. Фактически, благодаря комбинации вышеупомянутых технологий, гидротиснением могут быть получены приглушенные и затененные трехмерные рисунки и/или знаки наряду с хорошо заметными и определенными рисунками и/или знаками. Привлекательный внешний вид происходит от того факта, что получены эффект затенения, создающий фон, и эффект четкого изображения, создающий передний план.

Следует отметить, что согласно описанному выше способу, эффект мягкости и пушистости, создаваемый гидротиснением, накладывается на эффект стойкости и связанности, вызываемый термотиснением. Другими словами, мягкие части нетканого материала имеют некоторые соединенные точки, то есть в этих частях волокна нетканого материала имеют относительно ограниченную степень свободы и перемещения. Следовательно, несмотря на обеспечение хорошей комбинации желательных технических характеристик, полученное изделие имеет, однако, ограниченную степень мягкости.

В соответствии с вариантом осуществления способа по изобретению, был исследован принцип увеличения мягкости нетканого материала без существенного изменения характеристик стойкости и связывания.

Неожиданно было обнаружено, что когда обработку термотиснением выполняют на частях, не охваченных обработкой гидротиснением, нетканый материал значительно более мягок, тогда как в то же время прочность и стойкость сохраняются, по существу, неизменными.

С этой целью требовалась разработка особого способа и оборудования.

Производственный процесс содержит систему управления и команд, соединенную с управляемыми элементами и устройствами пунктов обработки.

В частности, система содержит блок 7 управления и команд (схематически показан на фиг.6), который соединен с устройствами 1 и 2 гидротиснения и устройством 6 термотиснения и имеет функцию выдачи команд и управления указанными устройствами в отдельности. Блок 7 управления и команд, таким образом, в рабочем положении соединен с механическими и электронными компонентами указанных устройств таким образом, чтобы создавать только одну электрическую ось.

Таким образом, согласно способу, соответствующему изобретению, вышеупомянутые этапы обработки гидротиснением и термотиснением предпочтительно проходят под управлением и по командам блока управления и команд для выполнения указанных обработок на предназначенных участках нетканого материала в соответствии с заданной моделью. Другими словами, блок будет содержать память, хранящую рабочую модель для нетканого материала, согласно которой программа, загруженная в блок управления и команд, будет выдавать инструкции при помощи электрических сигналов управления и команд для выполнения обработки способом гидравлического тиснения на заданных участках, отличных от участков, предназначенных для обработки термотиснением, которая уже выполнена или будет выполнена. На практике, вторая обработка будет направляться таким образом, чтобы она выполнялась на свободных участках нетканого материала, то есть тех участках, которые не охвачены первой обработкой. В результате, обе обработки не выполняются на одной точке, то есть они не накладываются.

Кроме того, процесс содержит обработку указанного нетканого материала как однослойного, так и многослойного, при помощи технологии гидротиснения таким образом, чтобы она охватывала его поверхность в пределах от 5 до 95% всей поверхности. Остальную поверхность, то есть 95-5%, обрабатывают при помощи технологии термотиснения таким образом, чтобы охватывать 2-30% поверхности. Другими словами, поверхность нетканого материала, не охваченную обработкой способом гидравлического тиснения, в свою очередь обрабатывают термотиснением в указанном выше процентном отношении (2-30%). Предпочтительно, суммарная поверхность нетканого материала, обработанная гидротиснением, составляет приблизительно 50% всей поверхности нетканого материала, при этом остающиеся 50% обрабатывают приблизительно на 10% термотиснением. В случае печати часть от 5 до 95% может иметь охват 2-100%.

Кроме того, блок управления и команд может быть также соединен со всеми электродвигателями приводных элементов 3, 4, М, которые все расположены вдоль производственной линии. Приводные элементы не будут здесь описаны, поскольку они полностью обычные и, как правило, содержат основания для нетканого материала, обычно в форме лент, приводимых в движение вращающимися валками или вращающимися барабанами, а также вращающиеся элементы, расположенные на входе и выходе каждого обрабатывающего оборудования.

В частности, блок управления и команд способен обнаруживать электрические сигналы, исходящие от указанных элементов, преобразовывать указанные сигналы в численные значения, представляющие их угловую скорость и вращающий момент, сравнивать указанные численные значения с отношениями заданных численных значений для указанной угловой скорости и указанных вращающих моментов и посылать сигналы указанным элементам для коррекции любых возможных изменений указанных величин, которые выходят за указанные отношения.

Фактически известно, что если нетканый материал является мягким, поддающимся растяжению материалом, он легко сминается, главным образом при прохождении пункта гидротиснения, сушилки и каландра для термотиснения. В этих обстоятельствах волокна, которые его составляют, подвергаются удлинению или растяжению в продольном направлении относительно длины нетканого материала, и в результате реакции они сокращаются в направлении ширины нетканого материала. Между одним пунктом и последующим пунктом нетканый материал наоборот имеет тенденцию возвращения к расслабленному состоянию или даже формированию складок, в точности реагируя на освобождение от натяжения, которому были подвергнуты его волокна, таким образом, вызывая изменения толщины и веса и ухудшая механические характеристики (прочности в продольном/поперечном направлении и удлинения).

Формирование складок не допускает достижения, по существу, плоской поверхности, на которой может быть выполнена соответствующая обработка.

Следовательно, система управления и команд, описанная выше, позволяет устранять указанные недостатки и получать "область" нетканого материала, предназначенного для второй обработки в надлежащем положении.

Другими словами, блок управления принимает электрические сигналы, которые преобразуются в параметры, указывающие, например, угловую скорость вращающихся элементов и момент (вращающий момент). С этой целью угловые скорости элементов тогда сравниваются друг с другом и сравниваются с предварительно установленными значениями, которые установлены для каждого различного элемента и нетканого изделия, как функция свойственных ему характеристик (вес, стойкость, удлинение). В частности, указанные заданные величины вычисляются таким образом, чтобы установить их отношения, определенные согласно физическим характеристикам нетканого материала, то есть согласно типологии нетканого материала, как показано во вводном разделе настоящего описания. Соответственно, приводная система всех вращающихся элементов должна быть скоординирована таким образом, чтобы подача нетканого материала в пределах оборудования не вызывала вышеупомянутых эффектов образования складок. Таким образом, блок управления и команд посылает электрические сигналы вышеупомянутым электродвигателям для коррекции любых возможных изменений заданных величин угловой скорости, когда они выходят за пределы определенных отношений. Другими словами, блок управления и команд постоянно управляет индивидуальными угловыми скоростями вращающихся элементов, регистрируя любые изменения, которые могут возникать вследствие любого непостоянства физических характеристик нетканого полотна, то есть, например, любых изменений толщины, веса и влажности. Эти изменения могут вызывать удлинение волокон нетканого полотна между одним пунктом и последующим. Следовательно, обработка может в результате изменяться. Следовательно, блок управления и команд воздействует на угловые скорости вращающихся элементов только для балансирования любых возможных эффектов удлинения. Это регулирование очень важно, главным образом, с учетом того, что процессы обработки гидротиснением и термотиснением осуществляются непрерывно и в соответствии с производством нетканого материала (с высокими скоростями, даже выше 400 м/мин).

На фиг.2 схематически показана производственная линия, по существу, подобная производственной линии, описанной со ссылками на фиг.1, в результате чего одинаковые ссылочные позиции обозначают идентичные пункты или оборудование.

Дополнительное управление, которое может осуществляться согласно способу, соответствующему изобретению, выполняют при помощи электроники (при помощи автоматического управления по замкнутому циклу) с непрерывной системой коррекции для момента пары и угловой скорости движущихся элементов. В частности, замкнутый цикл получен посредством использования системы с цветной видеокамерой как преобразователем, который держит фиксированные "маркеры", сделанные в ходе обработок, под контролем и вмешивается в случае появления отношений/расстояний, отличных от заданных и сохраненных. Другими словами, управление по замкнутому циклу содержит, по меньшей мере, одно устройство TV1, TV2 захвата изображения, представленное схематически на фиг.2, которое в рабочем положении соединено с блоком управления и команд и пригодно для постоянного контроля листа нетканого материала для обнаружения присутствия любых складок или изменений в модели обработки гидротиснением или термотиснением относительно заданного стандарта.

Устройством TV1 захвата изображения может быть, например, фотокамера или видеокамера. Особенно предпочтительна цветная цифровая видеокамера, которая способна снимать часть нетканого материала, например, выходящего из оборудования. Изображение, захваченное видеокамерой, направляется в блок управления и команд в форме электрических сигналов, которые преобразуются указанным блоком в цифровые данные. Эти цифровые данные сравниваются со стандартными данными, хранящимися в памяти блока управления и команд и представляющими, например, знак или рисунок, который должен быть воспроизведен на нетканом материале в определенном положении. Соответствующая программа, загруженная в указанный блок управления и команд, будет выполнять операцию сравнения вышеупомянутых данных, и в случае обнаружения любых различий она будет посылать электрические сигналы различным обрабатывающим или приводным элементам с целью изменения, например, их угловой скорости для коррекции погрешности. В альтернативном варианте или одновременно наличие складок на нетканом материале может быть обнаружено указанной видеокамерой и скорректировано полностью подобно тому, как описано выше.

Кроме того, система может содержать множество датчиков S1, S2, S3, S4, расположенных вдоль производственной линии и имеющих функцию обнаружения наличия эффекта растяжения в определенных пунктах на листе нетканого материала. Эффект растяжения является состоянием, в котором лист нетканого материала сохраняется натянутым, то есть растянутым, без вызывания удлинения волокна, таким образом, чтобы предотвращать формирование складок, в то время как нетканый материал обрабатывают и транспортируют, а также любое его сжатие.

Датчики S1, S2, S3, S4 растяжения являются, как таковыми, известными устройствами, которые посылают в блок управления и команд сигналы о натянутом состоянии нетканого полотна, и указанный блок будет в свою очередь воздействовать на приводные элементы для коррекции изменений эффекта растяжения (или натяжения) таким же образом, как описано выше, то есть посредством регулирования их угловой скорости и/или вращающего момента.

Управление выравниванием является еще одним управлением, которое может быть включено в способ. Это управление состоит в поддержании выровненного положения знаков и/или рисунков относительно ширины нетканого полотна при помощи центрального датчика С и боковых датчиков L. Боковые датчики L (показаны на фиг.3B) расположены вдоль краев E оснований М для нетканого материала, тогда как центральный датчик С расположен либо над, либо под основаниями и посередине относительно ширины нетканого материала. Датчики позволяют постоянно измерять расстояние между срединной линией, в продольном направлении разделяющей нетканый материал, и боковыми краями таким образом, чтобы обнаруживать любое изменение и посылать сигналы блоку управления, в результате чего в процесс может вмешаться система коррекции положения полотна. Система коррекции реализована устройствами (не показаны), которые известны в данной области и, таким образом, они не будут описаны ниже.

В соответствии с первым вариантом осуществления изобретения, способ изготовления нетканого материала, такого как описанный выше, может содержать этап печати, содержащий:

- подготовку печатного оборудования 8 для нетканого материала W, содержащего приводимое основание 9 для удерживания указанного нетканого материала, и, по меньшей мере, один приводимый печатающий элемент 10;

- подачу в указанное оборудование указанного листа нетканого материала;

- выполнение печати на указанном нетканом материале под управлением и по командам вышеупомянутого блока 7 управления и команд,

в котором указанный блок управления и команд в рабочем положении соединен с указанным основанием и, по меньшей мере, одним печатающим элементом таким образом, что он обнаруживает электрические сигналы, исходящие от указанного основания и, по меньшей мере, одного печатающего элемента, преобразует указанные сигналы в численные значения, представляющие состояние их угловой скорости и вращающего момента, сравнивает указанные численные значения с отношениями заданных численных значений указанных угловых скоростей и указанных вращающих моментов и посылает сигналы указанному основанию и, по меньшей мере, одному печатающему элементу для коррекции любых возможных изменений указанных величин, которые выходят за пределы указанных отношений. Как печатное оборудование, так и соответствующий способ печати предпочтительно соответствуют описанным в международной патентной заявке PCT/IT2004/000127 настоящего заявителя, которая включена сюда в качестве ссылочного материала.

Предпочтительно, способ содержит этап, в котором управление электродвигателями, которые приводят в действие вращающиеся элементы оборудования, осуществляется отдельно при помощи электроники посредством блока управления и команд, таким образом, что упоминается та же электрическая ось.

В частности, указанное управление для получения одной упоминаемой электрической оси для всех электродвигателей вращающихся элементов обращается к тому, что было описано выше относительно управления и команд для обработок гидротиснением и термотиснением.

Еще более предпочтительно, управление, выполняемое блоком управления и команд, может быть осуществлено благодаря дополнительному автоматическому управлению по замкнутому циклу с помощью устройства TV3 захвата изображения (фиг.3), подробного описанному выше, и, по существу, имеющего такую же функцию, как описано в международной патентной заявке PCT/IT2004/000127.

Предпочтительно, способ может также включать рабочий этап применения удерживающих средств 11 для удерживания листа нетканого материала на внешней поверхности основания, как описано в указанной международной заявке на патент.

Рабочий этап применения удерживающих средств может быть выполнен с использованием всасывающих вентиляторов, подробно описанных в указанной международной заявке на патент, которые посредством всасывания воздуха снаружи основания 9 или прессующего валка (показаны на фиг.3-5) через сквозные отверстия (не показаны), выполненные в его окружности, удерживают нетканый материал в нужном положении с целью обеспечения правильного выполнения печати (коэффициент использования площади формонесущей поверхности для разных красителей/форм).

Предпочтительно, способ, соответствующий изобретению, также содержит этап управления исполнительным электродвигателем для всасывающих вентиляторов при помощи указанного блока управления и команд таким образом, чтобы можно было изменять силу всасывания согласно типологии нетканого материала, удерживаемого и перемещаемого прижимным валком 9. Действительно, например, если нетканый материал является многослойным, то будет необходимо увеличить силу всасывания по отношению к однослойному нетканому материалу.

Кроме того, способ может включать этап отделения воды от воздуха, который всасывают всасывающие вентиляторы. Указанный этап отделения предпочтительно выполняют при помощи сепараторов (не показаны), таких как описанные в вышеупомянутой заявке на патент.

Этап печати выполняют при помощи способов флексографской печати (чернила) или трафаретной печати (цветная паста), которые являются обычными и, следовательно, не будут описаны здесь в каких-либо дополнительных деталях. Однако следует отметить, что способ и оборудование, соответствующие изобретению, позволяют печатать знаки и/или рисунки/фигуры многими цветами, поскольку вокруг прижимного валка 9 расположены гравированные валки. Предпочтительно, печать может осуществляться с 2-12 красками, и поэтому способ может включать этап управления выбором красок.

Кроме того, способ содержит обработку указанного нетканого материала с использованием технологии гидротиснения таким образом, чтобы охватывать его поверхность в пределах от 5 до 95% всей поверхности. Оставшуюся поверхность, то есть от 95 до 5%, обрабатывают с использованием технологии термотиснения таким образом, чтобы охватывать поверхность в пределах от 2 до 30%. Кроме того, поверхность, не охватываемая двумя обработками, может быть отпечатана с охватом 2-100% поверхности.

Другим объектом настоящего изобретения является получение установки для изготовления нетканых материалов (полученных технологией спанлейса, полученных технологией спанбонд, механически прошитых, прошитых и покрытых) непосредственно на линии обработки таким образом, как описано выше.

На фиг.3 показана установка, состоящая из комплекта оборудования, расположенного вдоль одной производственной линии, содержащей, по меньшей мере, одно оборудование 1, 2 для гидротиснения и одно оборудование 6 для термотиснения для обработки нетканого материала W и блок 7 управления и команд (фиг.6), который в рабочем положении соединен с механическими и электронными компонентами каждого из указанных устройств для гидротиснения и термотиснения таким образом, что соответствующие обработки осуществляются на предназначенных частях нетканого материала.

В частности, блок 7 управления и команд соответствует описанному выше со ссылками на процесс обработки, в результате чего он не будет описан здесь дополнительно.

Кроме того, как описано выше, блок 7 управления и команд может быть соединен со всеми электродвигателями приводных элементов 4, М, которые расположены вдоль производственной линии при помощи электрических линий, как показано на фиг.6.

Кроме того, установка может содержать систему видеокамер TV1, TV2 в качестве преобразователей, как описано выше, для получения дополнительного средства управления производственным процессом при помощи автоматической системы коррекции с непрерывным и замкнутым контуром.

Установка дополнительно может быть снабжена множеством датчиков S1-S4, которые расположены вдоль производственной линии для обнаружения постоянного присутствия вышеупомянутого эффекта растяжения.

Предпочтительно, установка также может быть снабжена устройствами управления выравниванием, содержащим указанные центральный С и боковые L датчики, как описано выше.

В соответствии с вариантом осуществления изобретения, установка может содержать оборудование 8 для печати на нетканом материале таким образом, как описано в международной заявке на патент PCT/IT2004/000127.

В частности, это оборудование соответствует известным печатным машинам, к которым были применены инновационные адаптации для получения высококачественной и высокоскоростной печати. Эти адаптации состоят в конкретных модификациях, выполненных в флексографских машинах, которые известны, по сути, в данной области техники, таких как флексографская машина F80, поставляемая FOCUS/FUTURA, или флексографская машина 906 FAST 2, модель 160/3500, поставляемая FLEXOTECNICA или подобных машин. Предпочтительно, с машинами этого типа могут быть соединены вспомогательные машины, такие как разматыватель F70, наматыватель F90A, погрузчик F401, трубная машина F11A, отрезная машина F30A, разматыватель F12 для трубной машины, поставляемые FOCUS/FUTURA.

В целом, модификации, по существу, представлены:

- индивидуальной моторизацией каждого вращающегося элемента, то есть входных/выходных валков конвейера для изделия, прижимного валка и гравированных валков;

- применением блока управления и команд для обеспечения совместной подачи команд и управления угловыми скоростями указанных вращающихся элементов;

- возможным применением системы управления по замкнутому контуру с видеокамерой;

- возможной модификацией прижимного валка таким образом, чтобы снабжать его отверстиями для всасывания;

- возможным расположением всасывающих вентиляторов внутри прижимного валка вровень с указанными отверстиями и с пространством между различными гравированными валками;

- возможной подачей горячего воздуха между отдельными печатающими валками для сушки краски;

- возможного применения насосов с водоотделителями, если необходима печать на влажном нетканом материале;

- возможного применения входных валков с функцией механических расширителей.

Печатное оборудование для нетканого материала обычно содержит прижимной валок 9, также называемый опорным валком, по меньшей мере, один гравированный валок 10 или печатающий элемент, средство 11 для удерживания нетканого листа на основании, водоотделитель (не показан), блок 7 управления и команд и направляющее средство 12, пригодное для направления и удерживания листа нетканого материала при движении к указанному оборудованию и от него (только входящее показано на фиг.3).

В частности, прижимной валок представлен обычным валком, в котором, однако, просверлены сквозные отверстия (не показаны) по всей его окружности. Эти сквозные отверстия допускают сообщение между внешней поверхностью окружности и внутренним пространством прижимного валка.

Кроме того, по меньшей мере, один гравированный валок 10 расположен внутри указанного прижимного валка. Предпочтительно, указанный, по меньшей мере, один гравированный валок состоит из множества вращающихся гравированных валков, имеющих функцию печати знаков, красителей и/или рисунков на материале, поддерживаемом прижимным валком. В частности, каждый гравированный валок может приводиться в движение независимым электродвигателем.

Внутри прижимного валка и в пространстве между двумя вращающимися гравированными валками расположены приводимые удерживающие средства 11, предпочтительно выполненные в форме всасывающих вентиляторов, имеющих функцию всасывания горячего воздуха, принудительно направляемого по внешней поверхности окружности прижимного валка, при этом указанные средства являются обычным оборудованием для сушки краски. Всасывающие вентиляторы могут быть, например, простыми, полностью обычными вентиляторами, приводимыми в действие электродвигателем, также полностью обычным, для всасывания воздуха снаружи от прижимного валка в его внутреннее пространство сквозь сквозные отверстия. В альтернативном варианте, указанные всасывающие вентиляторы являются насосами типа вакуумного насоса или компрессора.

Функцией всасывающих вентиляторов и сквозных отверстий, выполненных в окружности прижимного валка, является прочное удерживание основания нетканого материала на прижимном валке для обеспечения того, что, с одной стороны, указанное основание не будет двигаться при подаче по линии печати и, с другой стороны, будет создаваться противодействие образованию указанных складок.

Предпочтительно, указанные всасывающие вентиляторы соединены с полностью обычным водоотделителем (не показан) в случае влажного нетканого материала для печати. Действительно, в этом случае всасываемый воздух насыщен влагой, и для того, чтобы не выпускать такую влагу в окружающую среду или непосредственно на любую из механических частей, оборудование может снабжаться одним или более водоотделителями, соединенными с каждым всасывающим вентилятором. В частности, водоотделители могут быть, например, обычными конденсаторами, в которых текучая среда сначала сжимается компрессором и затем расширяется в канале (змеевике), охлаждаясь. Воздух, всасываемый всасывающими вентиляторами 4, направляется на холодную поверхность змеевика таким образом, что контакт с более холодной поверхностью вызывает выделение содержащейся в нем воды в форме конденсата. В альтернативном варианте отделение воды происходит просто благодаря механическому и физическому действию (центробежной силе и разности удельной массы) в обычном спиральном дистилляторе, работающем по принципу стального змеевика.

Направляющие средства 12 выполнены в форме приводимых валков. В частности, указанные направляющие средства индивидуально и независимо приводятся в действие электродвигателем.

Валок 12 может быть расположен вблизи прижимного валка на входе нетканого материала T в пункты печати. Указанные средства являются механическими расширяющими средствами, то есть они допускают увеличение высоты изделия и исключают формирование складок на основании нетканого материала в продольном направлении относительно его длины. Другими словами, нетканый материал, когда он подвергается растяжению в продольном направлении относительно его длины, подвергается сокращению его высоты (ширины). Таким образом, данное расширяющее средство выполняет функцию восстановления первоначальной высоты основания нетканого материала.

Валки могут быть расположены перед оборудованием, то есть в конце процесса печати для надлежащего управления (управления натяжением) нетканым материалом до последующей машины, если она имеется, является ли она сушилкой (в случае влажной печати) или намоточной машиной (в случае сухой печати).

Предпочтительно, оборудование соединено с вышеупомянутым блоком 7 управления и команд, показанным на фиг.6, имеющим функцию независимого управления и выдачи команд для перемещения всех вращающихся элементов, а также для всасывающих вентиляторов и возможно применяемого насоса.

В частности, блок 7 управления и команд непосредственно в рабочем положении соединен со всеми механическими и/или электронными компонентами оборудования таким образом, чтобы создавать единую электрическую ось для всех компонентов. Указанный блок управления и команд действительно расположен таким образом, чтобы обнаруживать электрические сигналы, исходящие от всех вращающихся элементов, преобразования указанных сигналов в численные значения, представляющие состояние их угловой скорости и вращающего момента, сравнения указанных численных значений с отношениями заданных численных значений для указанной угловой скорости и указанных вращающих моментов и посылки сигналов указанным вращающимся элементам для коррекции любых возможных изменений указанных величин, которые выходят за пределы указанных отношений.

В частности, блок управления и команд прямо и независимо соединен с электродвигателем прижимного валка, каждым электродвигателем гравированных валков, каждым электродвигателем направляющих роликов, а также с электродвигателями всасывающих вентиляторов и электродвигателем возможного водоотделителя. Затем электрические сигналы преобразуются в параметры, указывающие, например, угловую скорость вращающихся элементов и момент (вращающий момент). С этой целью, угловые скорости элементов затем сравниваются друг с другом и соотносятся с предварительно установленными значениями, которые заданы для каждого различного элемента и изделия как функция свойственных ему характеристик (вес, стойкость, удлинение). В частности указанные заданные значения рассчитаны таким образом, чтобы установить их отношения, определенные согласно физическим характеристикам нетканого материала или, другими словами, согласно типологии нетканого материала, как показано во вводном разделе настоящего описания. Соответственно, приводная система и все вращающиеся элементы должны быть скоординированы таким образом, чтобы подача нетканого материала в пределах оборудования не вызывала вышеупомянутых эффектов коробления. Таким образом, блок 7 управления и команд посылает электрические сигналы вышеупомянутым электродвигателям для коррекции любых возможных изменений указанных заданных значений угловой скорости, когда они выходят за пределы определенных отношений. Другими словами, блок 7 управления и команд постоянно контролирует индивидуальные угловые скорости вращающихся элементов, регистрируя любые изменения, которые могут произойти, являясь следствием любого непостоянства физических характеристик листа нетканого материала, то есть, например, любых изменений толщины, веса или влажности. Эти изменения могут вызывать удлинение волокон нетканого полотна между одним пунктом печати и последующим. Следовательно, оттиск может быть изменен. Следовательно, блок 7 управления и команд воздействует на угловые скорости вращающихся элементов непосредственно для балансирования любых возможных эффектов растяжения. Например, если сечение основания нетканого материала, поступающего к первому печатающему устройству, имеет бόльшую толщину, чем предшествующая часть, уже подвергнутая первому процессу печати, то его прохождение через прижимной валок и первый гравированный валок будет медленнее, и волокна будут подвергнуты сжатию и растяжению относительно предшествующей части. Полученный оттиск, следовательно, не может быть правильно синхронизирован с предшествующим. В этот момент угловая скорость прижимного валка, гравированных валков, которые следуют за указанной частью, а также все другие вращающиеся элементы должны будут быть заново уравновешены для сохранения вышеупомянутого заданного отношения. Это регулирование очень важно, главным образом, с учетом того, что процесс печати осуществляется непрерывно и в соответствии с производством нетканого материала (вплоть до высоких скоростей, превышающих 300 м/мин).

Кроме того, следует отметить, что блок 7 управления и команд также получает электрические сигналы от всасывающих вентиляторов и водоотделителя. Таким образом, транспортировка нетканого материала через различные пункты печати, то есть гравированные валки, может быть точно отрегулирована при прочном удерживании основания нетканого материала на основании, являющемся прижимным валком. Кроме того, всасывание и любая возможная конденсация воды могут быть точно отрегулированы, согласно типологии нетканого материала, таким образом, с постоянным поддержанием оптимальных условий печати.

Дополнительно, блок управления и команд может также управлять применением красок, налагаемых гравированными валками, посредством управления расходом, давлением и вязкостью.

Из того, что было описано выше, следует понимать, что оборудование для печати на нетканом материале позволяет, с одной стороны, удерживать основание материала хорошо закрепленным на прижимном валке при помощи всасывающей системы и, с другой стороны, избегать любого нежеланного удлинения волокон благодаря расположению блока управления и команд на индивидуальных электродвигателях вращающихся элементов для получения одной электрической оси и частично также благодаря указанной всасывающей системе.

Дополнительное управление осуществляется при помощи электроники (при помощи автоматического управления по замкнутому контуру), такой же, как описано выше, с системой непрерывной коррекции для вращающего момента и угловой скорости печатающих валков. В частности, замкнутый контур получен благодаря использованию устройства TV3 захвата изображения в качестве преобразователя, который постоянно контролирует фиксированные "маркеры", сделанные в процессе печати, и вмешивается в процесс, в случае, когда отношения/расстояния отличаются от установленных и сохраненных в памяти.

Устройство TV3 захвата изображения может быть, например, фотокамерой или видеокамерой. Особенно предпочтительна цветная цифровая видеокамера, способная вести съемку части нетканого материала, например, выходящей из пункта печати. Изображение, захваченное видеокамерой, посылается в блок 7 управления и команд в форме электрических сигналов и преобразовывается указанным блоком в цифровые данные. Эти цифровые данные сравниваются со стандартными данными, хранящимися в памяти блока 7 управления и команд, и представляют, например, знак или рисунок, который должен быть воспроизведен на нетканом материале. Соответствующая программа, загруженная в указанный блок управления и команд, будет выполнять операцию сравнения вышеупомянутых данных, и в случае когда будут обнаружены любые разности, она будет посылать электрические сигналы различным печатающим элементам с целью изменения, например, их угловой скорости для коррекции погрешности. В альтернативном варианте или одновременно присутствие складок на нетканом материале может быть обнаружено указанной видеокамерой и исправлено полностью так, как описано выше.

Кроме того, оборудование для печати может содержать датчик S5 растяжения, расположенный в пункте, соответствующем концу процесса печати и перед намоточным валком 13, как показано на фиг.3. Указанный датчик соответствует датчикам растяжения, описанным выше, и взаимодействует с ними для регулирования эффекта растяжения или натяжения.

Нетканый материал, который может быть подвергнут процессу печати, соответствующему изобретению, предпочтительно состоит из волокон, перечисленных во вводной части данного описания, или индивидуально, или в составе смеси продуктов, или в составе трехслойных изделий с целлюлозной массой или "распущенной целлюлозой" между слоями, или в двух слоях из волокон распущенной целлюлозы.

В частности, если нетканый материал формируют в соответствии со спанлейс-технологией, он имеет весовые характеристики между 30 и 250 г/м2 и длину волокон между 1 и 70 мм (короткие моно- и бикомпонентные волокна) и содержит распущенную целлюлозу с длиной <2,5 мм, следующую за механическим "просветом".

В альтернативном варианте, если он сформирован в соответствии со способом спанлейс-спанбонд технологией, он имеет весовые характеристики между 10 и 100 г/м2 и непрерывные волокна как для однослойного, так и для трехслойного изделия (два спряденых и связанных с распущенной целлюлозой между ними).

На этой стадии, полученный таким образом нетканый материал в форме одного полотна может быть прямо подвергнут процессу печати, согласно изобретению, или может быть сначала дополнительно обработан для получения композиционного материала.

Обычно нетканые композиционные материалы представляют собой многослойные структуры, содержащие два внешних слоя, полученных с использованием технологий спанлейс или спанбонд, и слой целлюлозы или производного от целлюлозы материала, впоследствии переплетенного гидравлическим способом, помещенного между ними.

Производство композиционного нетканого материала обычно предусматривает осаждение первого слоя нетканого материала на соответствующее основание, осаждение целлюлозной массы на указанный первый слой, осаждение второго слоя нетканого материала, консолидацию способом гидравлического переплетения и конечную сушку. Предпочтительно, после осаждения первого слоя нетканого материала может осуществляться этап предварительного переплетения гидравлическим способом, за которым следует сушка.

Исходя из описанного выше, способ и оборудование, соответствующие изобретению, позволяют получать нетканый материал с особенно предпочтительными свойствами мягкости и/или стойкости, а также привлекательными эстетическими характеристиками. Кроме того, конечный продукт может быть украшен многокрасочной печатью, которую выполняют с чрезвычайно высокой точностью и удивительно высокой производительностью.

Нетканый материал, фактически, может быть произведен с высотами до 6000 мм, предпочтительно, высотами между 30 и 6000 мм, более предпочтительно, в диапазоне 100 и 6000 мм (предпочтительные высоты составляют 1650 или 3300 мм).

Скорость непрерывной печати может превышать 400 м/мин и до приблизительно 700 м/мин, предпочтительно, от 20 до 300 м/мин.

Нетканый материал может быть отпечатан (1-12 цветов) только на небольшой, в процентном отношении, площади его поверхности (2-3%) и до желательного охвата его поверхности, в зависимости от варианта использования самого нетканого материала, то есть для личной гигиены, домашней уборки, в качестве половиков, нетканого материала для одежды, скатертей, носовых платков, занавесок (постельного белья), пакетов, контейнеров для изделий.

Только что описанные характеристики допускают работу при абсолютно выгодных производственных условиях относительно технологий и оборудования предшествующего уровня техники, и она может выполняться прямо на поточной линии для прядения кроме, очевидно, пригодной автономной машины.

Кроме того, вышеупомянутые регулировки блоком управления и команд устраняют проблемы, связанные с формированием складок, а также с опасностью разрыва основания нетканого материала, несмотря на поддержание высокой скорости печати.

Очевидно, специалисты в данной области техники с целью удовлетворения возможным и специфическим требованиям могут выполнять ряд модификаций и изменений как оборудования, так и способа для печати на нетканом материале, однако все они рассматриваются как входящие в объем изобретения, определенный нижеследующей формулой изобретения.

Например, программа управления динамикой машины может храниться в пригодных электронных наборах команд, которые могут управляться по электрической оси, электронному управлению выбора красок и видеокамерой замкнутого контура.

В соответствии с другим объектом изобретения, получен способ изготовления нетканого материала, на котором отпечатаны знаки и/или рисунки и который имеет определенную мягкость или стойкость.

Способ содержит этап обработки нетканого полотна посредством гидротиснения (фиг.4) или термотиснения (фиг.5) и последующего этапа печати, причем этап печати содержит:

- применение оборудования для печати на нетканом материале, содержащего приводимое основание для подачи указанного нетканого материала и, по меньшей мере, один приводимый печатающий элемент;

- подачу в указанное оборудование указанного листа нетканого материала;

- выполнение печати (1-12 цветов) на указанном нетканом материале под управлением и по командам блока управления и команд, описанного выше, причем указанный блок управления и команд в рабочем положении соединен с указанным основанием и, по меньшей мере, одним печатающим элементом таким образом, чтобы обнаруживать электрические сигналы от указанного основания и, по меньшей мере, одного печатающего элемента, преобразовывать указанные сигналы в численные значения, представляющие состояние их угловой скорости и вращающего момента, сравнивать указанные численные значения с отношениями предварительно заданных численных значений указанных угловых скоростей и указанных вращающих моментов, и посылать сигналы указанному основанию и, по меньшей мере, одному печатающему элементу для коррекции любых возможных изменений указанных величин, которые выходят за пределы указанных отношений.

Предпочтительно, блок управления и команд действует отдельно и независимо на каждом электродвигателе, который приводит в действие соответствующий вращающийся элемент оборудования таким образом, чтобы соотноситься с одной электрической осью.

Кроме того, блок управления может осуществлять контроль того, что операция печати осуществляется на предназначенных участках, отличных от участков, на которых выполнены обработки гидротиснением или термотиснением. Другими словами, как описано выше, со ссылками на тот факт, что обработки гидротиснением и термотиснением не накладываются, управление печатью также в этом случае осуществляется таким образом, что она выполняется на участках, не охваченных указанными обработками таким образом, что наложение исключается.

Управление блоком управления и команд может также осуществляться по дополнительному автоматическому замкнутому контуру, как описано выше, содержащему устройство захвата изображения.

Способ может также содержать рабочий этап использования удерживающего средства, такого как описанное выше, для удерживания листа нетканого материала на внешней поверхности основания. Рабочий этап использования удерживающего средства осуществляют с применением всасывающих вентиляторов, которые, всасывая воздух от внешней стороны внутрь основания через сквозные отверстия, удерживают нетканый материал на указанном основании.

Способ также содержит этап управления работой удерживающего средства указанным блоком управления и команд, как описано выше.

Кроме того, может применяться этап отделения воды от воздуха, всасываемого всасывающими вентиляторами.

Этап печати (1-12 цветов) осуществляют способами флексографской (чернила) или трафаретной (цветная паста) печати, известными в данной области, и, предпочтительно, содержит этап управления применением красок, осуществляемого блоком управления и команд посредством оптимизации характеристик каждой краски, таких как расход, давление и вязкость, в зависимости от типа нетканого материала, на котором осуществляют печать. Кроме того, этот этап будет осуществляться точно, как описано выше.

Также может осуществляться этап расширения для обеспечения того, что высота изделия будет поддерживаться неизменной.

Этапы гидротиснения и термотиснения соответствуют этапам, описанным выше, и они не будут здесь повторяться.

Согласно другому объекту изобретения, получена установка для изготовления отпечатанного нетканого материала, содержащая оборудование 8 для печати и, по меньшей мере, одно оборудование 1, 2 для гидротиснения (фиг.4), или оборудование 6 для термотиснения (фиг.5). Соответствующее оборудование соответствует тому, которое уже было подробно описано выше, и может включать указанные средства управления.

Нетканый материал будет содержать, например, 5-95% от всей поверхности, обработанной гидротиснением, и остающуюся поверхность, то есть 95-5%, отпечатанную на 2-100%. В случае когда используют обработку термотиснением и обработку печатью, нетканый материал может содержать 2-30% поверхности, обработанной гидротиснением, и остальная часть может быть отпечатана.

Настоящее изобретение относится к способу и оборудованию для изготовления нетканого материала. Способ изготовления нетканого материала из однослойного или многослойного листа нетканого материала, посредством обработки указанного листа на этапах гидротиснения и термотиснения, при этом указанные этапы тиснения применяют в любом порядке. Кроме этого, указанные два различных этапа тиснения осуществляют на указанном листе нетканого материала на разных предназначенных участках. Технический результат заявленного изобретения заключается в получении изделия на основе нетканого материала, которое обладает оптимальными характеристиками мягкости и устойчивости при использовании. 5 н. и 28 з.п. ф-лы, 7 ил.

1. Способ изготовления нетканого материала из однослойного или многослойного листа нетканого материала посредством обработки указанного листа на этапах гидротиснения и термотиснения, при этом указанные этапы тиснения применяют в любом порядке, отличающийся тем, что указанные два различных этапа тиснения осуществляют на указанном листе нетканого материала на разных предназначенных участках.

2. Способ по п.1, отличающийся тем, что этапы гидротиснения и термотиснения осуществляют под контролем и по командам блока управления и команд таким образом, что указанные этапы осуществляют на разных и предназначенных участках нетканого материала в соответствии с заданной моделью.

3. Способ по п.2, отличающийся тем, что заданная модель считывается программой, загруженной в блок управления и команд, таким образом, чтобы выдавать инструкции при помощи электрических сигналов для выдачи команд и контроля того, что этап гидротиснения выполнен на заданных участках нетканого материала, отличных от охваченных этапом термотиснения.

4. Способ по п.1, отличающийся тем, что этап обработки гидротиснением осуществляют так, чтобы охватывать поверхность листа нетканого материала, соответствующую 5-95% всей поверхности, а оставшуюся часть обрабатывают термотиснением.

5. Способ по п.2, который содержит этапы

применения по меньшей мере одного оборудования для обработки гидротиснением и одного оборудования для обработки термотиснением;

подачи в указанное оборудование листа нетканого материала;

выполнения обработок гидротиснением и термотиснением в любом порядке под управлением блока управления и команд, при этом блок управления и команд в рабочем положении соединен с указанным оборудованием таким образом, чтобы выдавать инструкции при помощи электрических сигналов для выдачи команд и контроля того, что обработки гидротиснением и термотиснением выполняются на заданных и предназначенных участках листа нетканого материала.

6. Способ по п.5, в котором в ходе обработок гидротиснением и термотиснением блок управления и команд обнаруживает электрические сигналы, исходящие от приводных элементов для нетканого материала, преобразует указанные сигналы в численные значения, представляющие состояние их угловой скорости и вращающего момента, сравнивает указанные численные значения с предварительно заданными отношениями численных значений указанных угловых скоростей и вращающих моментов, и посылает сигналы указанным элементам для коррекции любых возможных изменений указанных величин, которые выходят за пределы указанных отношений.

7. Способ по п.1, в котором этапы обработки гидротиснением и термотиснением выполняют непрерывно на одной производственной линии со скоростями подачи, которые могут превышать даже 400 м/мин.

8. Способ по п.2, который содержит этап автоматического регулирования по замкнутому циклу.

9. Способ по п.8, в котором регулирование по замкнутому циклу содержит систему с цветной видеокамерой в качестве преобразователя, которая держит под контролем фиксированные маркеры, сделанные в ходе обработок гидротиснением и термотиснением, и вмешивается в процесс в случае, когда отношения/расстояния отличаются от установленных и сохраненных.

10. Способ по п.8, в котором регулирование по замкнутому циклу содержит по меньшей мере одно устройство захвата изображения, которое в рабочем положении соединено с блоком управления и команд и пригодно для постоянного контроля листа нетканого материала на предмет наличия складок или изменений модели обработки гидротиснением или термотиснением.

11. Способ по п.1, который содержит первый этап обработки гидротиснением и второй этап обработки термотиснением.

12. Способ по п.11, в котором первый этап обработки гидротиснением содержит первую обработку листа нетканого материала при перемещении на цилиндрическом основании, и вторую обработку гидротиснением при перемещении на плоском основании.

13. Способ по п.11, в котором после этапа обработки гидротиснением и перед этапом обработки термотиснением лист нетканого материала подвергают операции сушки.

14. Способ по п.1, который содержит первый этап обработки термотиснением и второй этап обработки гидротиснением.

15. Способ по п.1, который содержит этап намотки нетканого материала на бобину после двух этапов обработки гидротиснением и термотиснением.

16. Способ по п.1, в котором этапы гидротиснения и термотиснения выполняют на листе нетканого материала таким образом, что соответствующие эффекты мягкости и ворсистости накладываются.

17. Способ по п.1, который содержит этап регулирования растяжения.

18. Способ по п.1, который содержит этап управления выравниванием.

19. Способ по п.2, который содержит этап печати после указанных этапов обработки гидротиснением и термотиснением.

20. Способ по п.19, в котором указанный этап печати содержит

применение печатного оборудования для нетканого материала, содержащего приводимое основание для подачи указанного нетканого материала и по меньшей мере один приводимый печатающий элемент;

подачу в указанное оборудование указанного листа нетканого материала;

выполнение печати на указанном нетканом материале под управлением и по командам вышеупомянутого блока управления и команд, причем указанный блок управления и команд в рабочем положении соединен с указанным основанием и по меньшей мере одним печатающим элементом таким образом, что он обнаруживает электрические сигналы, исходящие от указанного основания и по меньшей мере одного печатающего элемента, преобразует указанные сигналы в численные значения, представляющие состояние их угловой скорости и вращающего момента, сравнивает указанные численные значения с отношениями заданных численных значений указанных угловых скоростей и указанных вращающих моментов, и посылает сигналы указанному основанию и, по меньшей мере, одному печатающему элементу для коррекции любых возможных изменений указанных величин, которые выходят за пределы указанных отношений.

21. Установка для изготовления нетканого материала, которая содержит производственную линию, содержащую по меньшей мере одно оборудование (1, 2) для гидротиснения и по меньшей мере одно оборудование (6) для термотиснения для обработки нетканого материала (W), систему приводных элементов (3, 4, М) для подачи нетканого материала по указанной системе и блок (7) управления и команд, в рабочем положении соединенный с механическими и электронными компонентами каждого из указанного оборудования для гидротиснения и термотиснения таким образом, чтобы соответствующие обработки осуществлялись на предназначенных участках нетканого материала.

22. Установка по п.21, в которой блок (7) управления и команд соединен со всеми электродвигателями приводных элементов (3, 4, М), которые расположены вдоль производственной линии, при помощи электрических линий.

23. Установка по п.21, в которой содержится система видеокамер TVI, TV2 в качестве преобразователя для получения дополнительного средства управления производственным процессом при помощи автоматической системы коррекции с непрерывным и замкнутым контуром.

24. Установка по п.21, которая содержит множество датчиков (S1-S4), которые расположены вдоль производственной линии для обнаружения постоянного наличия эффекта растяжения.

25. Установка по п.21, которая содержит устройства для регулирования выравнивания нетканого материала по всей производственной линии.

26. Установка по п.25, в которой указанные устройства содержат датчики (L, С), пригодные для измерения положения нетканого полотна (W) относительно приводных элементов (3, 4, М), и устройства, пригодные для коррекции положения полотна.

27. Установка по п.21, которая содержит оборудование (8) для печати, расположенное во взаимосвязи с производственной линией.

28. Установка по любому из пп.21 или 27, которая содержит оборудование (8) для печати на нетканом материале, содержащее основание (9), по меньшей мере один печатающий элемент (10), средство (11) для удерживания нетканого полотна (W) на основании и направляющее средство (12), пригодное для направления и удерживания нетканого полотна при движении к указанному оборудованию и от него, причем оборудование соединено с блоком (7) управления и команд.

29. Нетканый материал, который имеет участки, обработанные гидротиснением, и участки, обработанные термотиснением, при этом указанные участки, обработанные гидротиснением, и указанные участки, обработанные термотиснением, являются разными предназначенными участками.

30. Нетканый материал по п.29, в котором участок, обработанный гидротиснением, занимает 5-95% всей поверхности нетканого материала, а оставшаяся часть обработана термотиснением.

31. Нетканый материал по п.29, в котором участки, обработанные гидротиснением, перекрывают участки, обработанные термотиснением.

32. Использование нетканого материала по любому из пп.29-31 в качестве увлажненной салфетки с гигиеническими целями.

33. Использование нетканого материала по любому из пп.29-31 в качестве протирочной ткани, которая может быть пропитана моющим средством или воском для мебели.

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| ВЛАЖНЫЕ САЛФЕТКИ, ОКАЗЫВАЮЩИЕ БЛАГОПРИЯТНОЕ ВОЗДЕЙСТВИЕ НА КОЖУ | 2000 |

|

RU2246319C2 |

| Чистящая салфетка | 1986 |

|

SU1373741A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИРУЮЩЕЙ САЛФЕТКИ | 1994 |

|

RU2068864C1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2010-04-27—Публикация

2005-03-03—Подача