Изобретение относится к области теплоэнергетики, а более точно - к утилизации тепла и очистке газов энергетической установки, и может найти применение в химической, металлургической, топливно-энергетической и других отраслях промышленности.

Аналогом заявляемому устройству по технической сущности является пылегазоуловитель-концентратор по патенту РФ на изобретение №2108849, МПК B01D 47/04, содержащий корпус, в котором установлены газораспределительная решетка и каплеуловитель, система водоподпитки и слива отработанной жидкости и компенсирующее устройство.

Газ в пылегазоуловитель-концентратор необходимо подавать под давлением, так как необходимо обеспечить барботирование жидкости до образования пены. Далее газ проходит разделительную сетку, на поверхности которой оседают примеси газа. Процесс очистки газа в пенной среде не является достаточно эффективным, при этом в аппарате отсутствует ступень тонкой очистки газа.

Известно изобретение, по содержанию ступеней очистки наиболее близкое к заявленному устройству для очистки генераторного газа. Таким является устройство для утилизации тепла конденсации водяного пара и очистки уходящих газов энергетической установки (Патент РФ №2484402 МПК F28C 3/06 2006 г.).

Устройство включает в себя две ступени очистки, установленные последовательно вертикально в едином корпусе, соединенным с патрубком ввода чистого жидкого абсорбента и патрубком ввода загрязненного газа. Предварительная ступень очистки содержит сухой циклон с тангенциальным щелевым подводом очищаемого газа. Основная ступень представляет собой блок утилизации тепла с очисткой в виде центробежно-барботажного аппарата с жидким абсорбентом, который гидравлически связан по газу с выходным патрубком сухого циклона. Центробежно-барботажный аппарат с жидким абсорбентом вертикально установлен над сухим циклоном и заключен в дополнительный защитный герметичный кожух, выполненный в виде полого цилиндрического теплообменника. Основная ступень очистки имеет патрубок вывода грязного абсорбента. В верхней части корпуса расположен коллектор с входным патрубком для ввода чистого жидкого абсорбента в основную ступень очистки.

Устройство обеспечивает двойную очистку уходящих газов, благодаря чему повышается эффективность утилизации тепла и очистки уходящих газов.

Недостатками данного изобретения, принятого за прототип, является то, что данная система на первой ступени очистки включает в себя сухой циклон с тангенциальным щелевым подводом очищаемого газа. При движении неочищенного газа, который в своем составе содержит смолистые соединения, образуется налет в виде пленки на поверхности щелей. В результате данного процесса ограничится или прекратится полностью подача газа. Газ имеет высокую скорость движения, и механические загрязнения повлияют на износ поверхностей циклона.

Задачей заявляемого изобретения является устранение вышеперечисленных недостатков, присущих прототипу, и повышение эффективности очистки газа путем создания и реализации принципиально новой конструкции устройства с достижением технического результата, заключающегося в получении пара и парогазовой смеси с отходящим газом, с дальнейшей конденсацией пара и очисткой газа от примесей микрокаплями конденсата, с осаждением и коагуляцией их в абсорбере и окончательной тонкой очисткой газа в пористом фильтре.

Задача и технический результат достигаются следующим образом.

Установка для очистки генераторного газа, как и прототип, содержит корпус с патрубком для вывода грязного жидкого абсорбента и с патрубком вывода очищенного газа, коллектор с патрубком для ввода чистого жидкого абсорбента, патрубок для ввода загрязненного газа и две ступени очистки загрязненного газа, из которых основная является ступенью мокрой очистки, а вторая - ступенью сухой очистки.

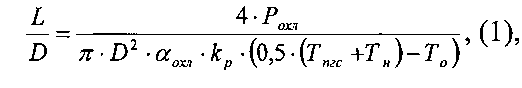

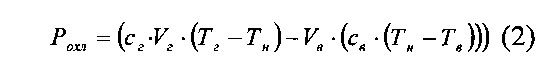

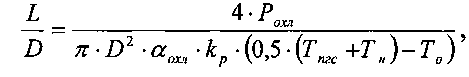

В отличие от прототипа основная ступень очистки в заявляемой установке состоит из смесителя, соединенного с патрубком для ввода загрязненного газа и посредством трубопровода - с коллектором, адсорбционного фильтра и трубопровода-охладителя, соединяющего смеситель с адсорбционным фильтром. Адсорбционный фильтр выполнен из насыпного или из волокнистого материала. Отличием от прототипа является то, что ступень сухой очистки - заключительная. Она выполнена в виде вертикально установленного пористого фильтра с центральным каналом для прохода очищаемого газа из адсорбционного фильтра. Коллектор в заявляемой установке расположен в нижней части корпуса, а адсорбционный фильтр и пористый фильтр установлены в корпусе сверху коллектора и с зазором относительно стенок корпуса. Адсорбционный фильтр и пористый фильтр разделены между собой перегородкой с центральным патрубком. Помимо этого патрубок для вывода отработанного жидкого абсорбента выполнен в нижней части адсорбционного фильтра, а патрубок для вывода очищенного газа соединен с зазором между корпусом и пористым фильтром. Внутри трубопровода, соединяющего коллектор со смесителем, установлен жиклер. Предпочтительно, чтобы конец трубопровода, соединяющего коллектор со смесителем, был установлен в смесителе ниже конца патрубка для ввода загрязненного газа. В верхних слоях абсорбент имеет более высокую температуру, что усиливает образование парогазовой смеси в смесителе. В частном случае коллектор снабжен патрубком для слива жидкого абсорбента из отстойной зоны. Наружные поверхности трубопровода-охладителя выполнены с ребрами. Соотношение длины L и диаметра D трубопровода-охладителя соответствует формуле:

где:

где:

Pохл - мощность тепловых потерь, переданная трубопроводом-охладителем среде, [Вт];

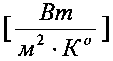

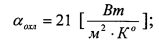

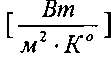

αохл - коэффициент теплоотдачи с поверхности трубопровода-охладителя,  ;

;

kр - количество ребер трубопровода-охладителя;

Tпгс - температура парогазовой смеси,

Tн - температура насыщения парогазовой смеси, [K°];

То - температура окружающей среды, [K°];

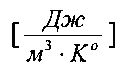

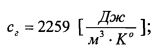

cг - теплоемкость газа,  ;

;

cв - теплоемкость чистого жидкого абсорбента,  ;

;

Vг - расход очищаемого газа, [м3/с];

Vв - расход чистого жидкого абсорбента, [м3/с];

Tг - температура генераторного газа, [K°];

Tв - начальная температура жидкого абсорбента, [K°].

С помощью трубопровода-охладителя основной ступени очистки происходит отвод теплоты от парогазовой смеси и конденсация жидкостных паров. При движении по трубопроводу-охладителю происходит захват микрозагрязнений газа микрокаплями жидкого абсорбента, в качестве которого используется жидкость с высокой поверхностной активностью (вода, масло и др.). Тем самым происходит предварительная очистка газа в основной ступени. Для эффективной конденсации жидкостных паров важно соотношение длины трубопровода к его диаметру. Приведенная формула получена на основании общеизвестных теплотехнических зависимостей.

Микрокапли рабочей жидкости (жидкого абсорбента) с загрязнениями адсорбируются в фильтрующем материале (насыпном или волокнистом) адсорбционного фильтра и коагулируются. При этом жидкость (конденсат) сливается в отстойную зону адсорбционного фильтра и периодически удаляется из него через патрубок для вывода отработанного жидкого абсорбента. Более тонкая очистка газа происходит во второй ступени с помощью пористого фильтра. В частном случае наружные поверхности корпуса установки имеют ребра. Наличие ребер у трубопровода-охладителя и корпуса обеспечивает воздушное охлаждение указанным поверхностям. Коллектор может быть снабжен клапаном уровня жидкости, используемой в качестве абсорбента.

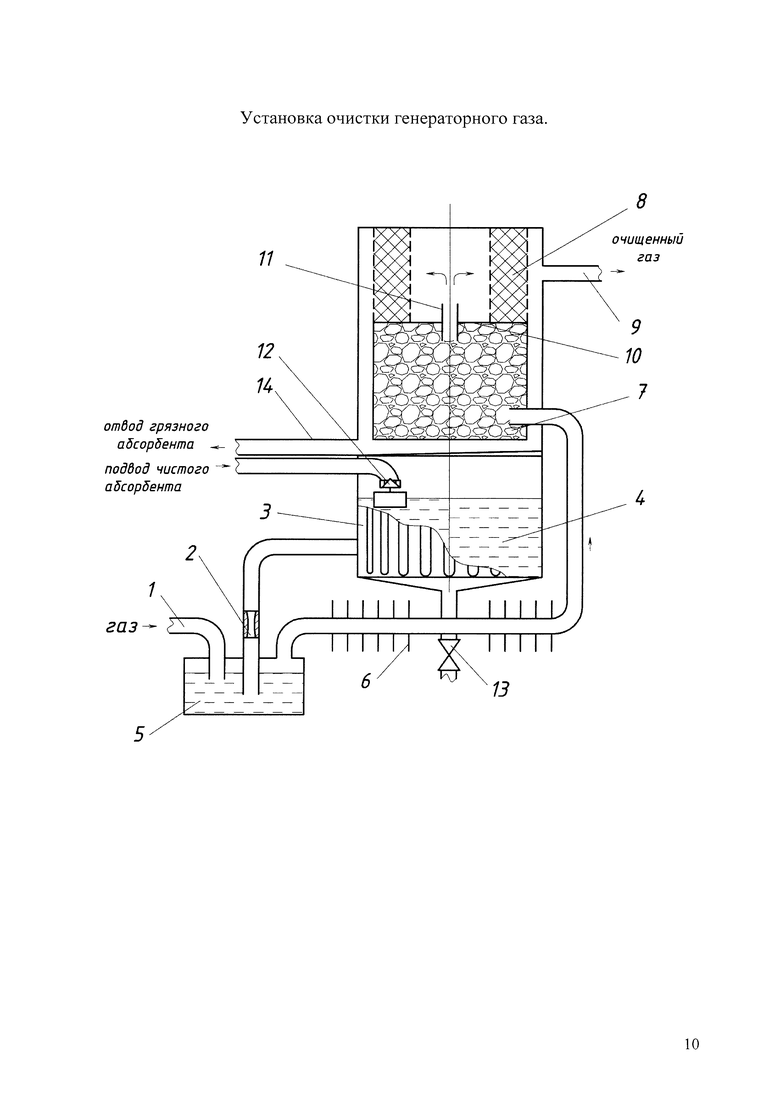

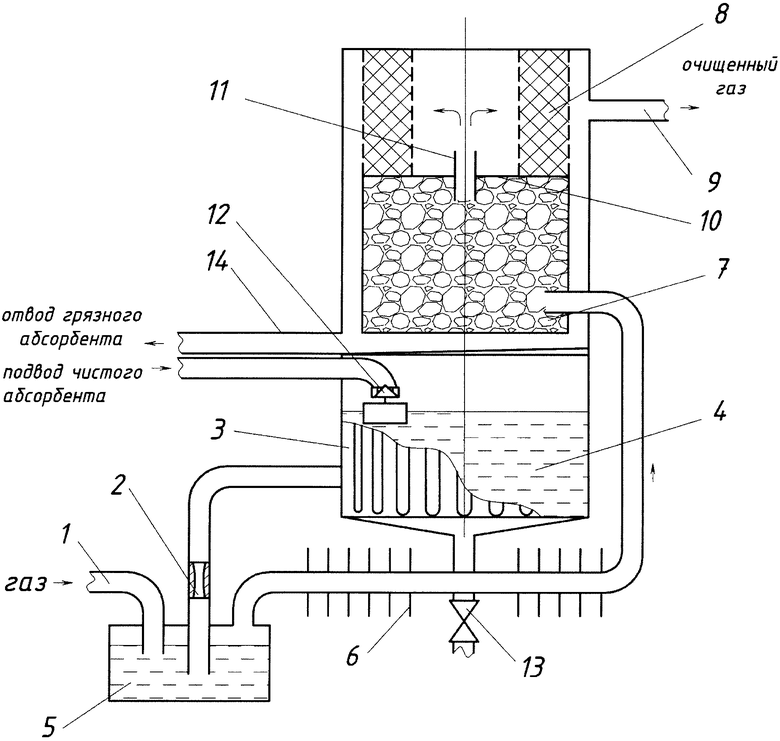

Изобретение поясняется чертежом, на котором изображен общий вид заявляемой установки.

Установка содержит смеситель 5 с патрубком 1 для ввода загрязненного газа, коллектор 3 для чистого жидкого абсорбента 4, соединенный трубопроводом со смесителем 5. Внутри трубопровода установлен жиклер 2. Смеситель 5 посредством трубопровода-охладителя 6 соединен с адсорбционным фильтром 7. Смеситель 5, трубопровод-охладитель 6 и адсорбционный фильтр 7 образуют первую ступень очистки загрязненного генераторного газа. Заключительная ступень очистки генераторного газа является ступенью тонкой, сухой очистки и выполнена в виде пористого фильтра 8, выполненного с центральным каналом для прохода очищаемого газа. С пористым фильтром 8 соединен боковой патрубок 9 для выхода очищенного газа. Коллектор 3, адсорбционный фильтр 7 и пористый фильтр 8 размещены в едином корпусе. Адсорбционный фильтр 7 и пористый фильтр 8 установлены в корпусе с зазором и разделены между собой перегородкой 10. В центре перегородки 10 выполнен патрубок 11, соединяющий адсорбционный фильтр 7 с центральным каналом пористого фильтра 8. Адсорбционный фильтр 7 выполнен из насыпного или из волокнистого материала. Пористый фильтр 8 может быть выполнен из открытого пористого пенополиуретана. Для регулирования уровня жидкого абсорбента 4 в коллекторе 3 служит клапан 12. Для слива жидкого абсорбента 4 из отстойной зоны коллектора 3 служит патрубок с краном 13. В качестве жидкого абсорбента (чистого абсорбента) может быть использована вода или масло. Патрубок 14 для вывода отработанного жидкого абсорбента (конденсата с загрязнениями) выполнен в нижней части адсорбционного фильтра 7. Наружные поверхности трубопровода-охладителя 6 выполнены с ребрами. Наружные поверхности корпуса установки тоже имеют ребра. Наличие ребер обеспечивает воздушное охлаждение указанным поверхностям.

Установка работает следующим образом. В смеситель 5 через патрубок 1 подается загрязненный газ и дозировано через жиклер 2 самотеком поступает чистый абсорбент (рабочая жидкость) 4 из коллектора 3. Уровень жидкости в коллекторе 3 регулируется с помощью клапана 12. В смесителе 5 образуется парогазовая смесь, которая через трубопровод-охладитель 6 поступает в адсорбционный фильтр 7. Там, по мере движения смеси вверх, происходит конденсация жидкостно-паровой фазы с коагуляцией смолистых соединений и сажи на микрокаплях жидкости, которая стекает на дно адсорбционного фильтра 7 и выводится через патрубок 14. Первично очищенный газ проходит через патрубок 11 в пористый фильтр 8, где происходит окончательная (тонкая) очистка газа от прочих загрязнений. Очищенный газ отводится с помощью патрубка 9. Для удаления загрязнений из отстойной зоны коллектора 3 для рабочей жидкости предусмотрен кран 13 в сливном патрубке.

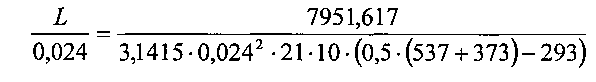

Для расчета необходимой длины при заданном диаметре трубопровода-охладителя 6 используют выведенные зависимости (1) и (2).

Пример расчета длины трубопровода-охладителя из нержавеющей стали диаметром D=0,024 м с количеством ребер kр=10. В качестве абсорбента используется вода.

Известно (И.Е. Идельчик. Справочник по гидравлическим сопротивлениям / Под. ред. М.О. Штейнберга. 3-е изд. перераб. и доп. - М. Машиностроение, 1992. - 672 с.), что для воды и генераторного газа значения показателей, входящих в формулы (1) и (2), составляют:

kр=10;

Тпгс=537 [K°];

Тн=373 [K°];

Тo=293 [K°];

Vг=0,022 [м3/с];

Vв=6,9941·10-7 [м3/с];

Tг=533 [K°];

Tв=333 [K°].

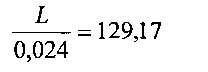

Сначала по формуле (2) находим мощность тепловых потерь для трубопровода-охладителя Pохл. Она составляет 7951,617 Вт. Затем вычисляем длину трубопровода-охладителя по формуле (1):

L=129,17-0,024=3,1 м

Следовательно, для конкретного примера при диаметре трубопровода-охладителя, равном 0,024 м, и количестве ребер 10, его длина L должна составлять 3,1 м. Именно при таком соотношении (для приведенного примера) происходит эффективная конденсация жидкостных паров с микрозагрязнениями газа в основной ступени.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРИОГЕННОЙ ВИНТЕРИЗАЦИИ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2278895C2 |

| СПОСОБ УЛАВЛИВАНИЯ И РЕКУПЕРАЦИИ ПАРОВ УГЛЕВОДОРОДОВ И ДРУГИХ ЛЕГКОКИПЯЩИХ ВЕЩЕСТВ ИЗ ПАРОГАЗОВЫХ СМЕСЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2316384C2 |

| УГЛЕВЫЖИГАТЕЛЬНАЯ ПЕЧЬ | 2013 |

|

RU2574051C2 |

| ПАРОГАЗОВАЯ ТУРБОУСТАНОВКА | 2007 |

|

RU2359135C2 |

| Массообменный аппарат | 1973 |

|

SU722550A1 |

| ПАРОГАЗОВАЯ ТУРБОУСТАНОВКА | 2007 |

|

RU2362890C2 |

| ТРАНСПОРТНОЕ СРЕДСТВО НА ГАЗОВОЙ ПОДУШКЕ | 2007 |

|

RU2356764C1 |

| РЕГЕНЕРАТИВНЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА | 2014 |

|

RU2560385C1 |

| СТАНЦИЯ ПРИГОТОВЛЕНИЯ ПИТЬЕВОЙ ВОДЫ | 2007 |

|

RU2355648C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

Заявленное изобретение относится к утилизации тепла и очистке газов энергетической установки в химической, металлургической, топливно-энергетической и прочих отраслях промышленности. Установка содержит корпус, в котором размещены коллектор для чистого жидкого абсорбента, адсорбционный и пористый фильтры. С коллектором посредством трубопровода соединен смеситель с патрубком для ввода загрязненного генераторного газа. Очистка генераторного газа производится в две ступени. Первая ступень является ступенью мокрой очистки и включает смеситель и соединенный со смесителем посредством трубопровода-охладителя адсорбционный фильтр. В смесителе образуется парогазовая смесь, при движении которой по трубопроводу-охладителю происходит конденсация жидкостных паров и захват микрозагрязнений газа микрокаплями жидкого абсорбента. Микрокапли жидкого абсорбента адсорбируются, коагулируются в адсорбционном фильтре и выводятся через патрубок, расположенный в нижней части адсорбционного фильтра. Вторая ступень является ступенью тонкой, сухой очистки газа от оставшихся загрязнений и выполнена в виде пористого фильтра. Отвод очищенного газа происходит через патрубок из зазора между корпусом и пористым фильтром. Технический результат: повышение эффективности очистки газа. 4 з.п. ф-лы, 1 ил.

1. Установка для очистки генераторного газа, содержащая корпус с патрубком для вывода грязного жидкого абсорбента и с патрубком вывода очищенного газа, коллектор с патрубком для ввода чистого жидкого абсорбента, патрубок для ввода загрязненного газа и две ступени очистки загрязненного газа, из которых основная является ступенью мокрой очистки, а вторая - ступенью сухой очистки, отличающаяся тем, что основная ступень очистки состоит из смесителя, соединенного с патрубком для ввода загрязненного газа и посредством трубопровода - с коллектором, адсорбционного фильтра, выполненного из насыпного или из волокнистого материала, и трубопровода-охладителя, соединяющего смеситель с адсорбционным фильтром, а ступень сухой очистки является заключительной и выполнена в виде вертикально установленного пористого фильтра с центральным каналом для прохода очищаемого газа из адсорбционного фильтра, при этом коллектор расположен в нижней части корпуса, адсорбционный фильтр и пористый фильтр установлены в корпусе с зазором относительно его стенок сверху коллектора и разделены между собой перегородкой с центральным патрубком, помимо этого патрубок для вывода отработанного жидкого абсорбента выполнен в нижней части адсорбционного фильтра, а патрубок для вывода очищенного газа соединен с зазором между боковой стенкой корпуса и пористым фильтром, причем внутри трубопровода, соединяющего коллектор со смесителем, установлен жиклер, наружные поверхности трубопровода-охладителя выполнены с ребрами, а соотношение длины L и диаметра D трубопровода-охладителя соответствует формуле:

где

где

Pохл=(cг·Vг·(Tг - Tн) - Vв·(cв·(Tн - Tв))),

где:

Pохл - мощность тепловых потерь, переданная трубопроводом-охладителем среде, [Вт];

αохл - коэффициент теплоотдачи с поверхности трубопровода-охладителя,  ;

;

kр - количество ребер трубопровода-охладителя;

Tпгс - температура парогазовой смеси, [K°];

Tн - температура насыщения парогазовой смеси, [K°];

Тo - температура окружающей среды, [K°];

cг - теплоемкость газа,  ;

;

cв - теплоемкость чистого жидкого абсорбента,  ;

;

Vг - расход очищаемого газа, [м3/с];

Vв - расход чистого жидкого абсорбента, [м3/с];

Tг - температура генераторного газа, [K°];

Tв - начальная температура жидкого абсорбента, [K°].

2. Установка по п. 1, отличающаяся тем, что наружные поверхности корпуса установки выполнены с ребрами.

3. Установка по п. 1, отличающаяся тем, что коллектор снабжен клапаном уровня жидкого абсорбента.

4. Установка по п. 1, отличающаяся тем, что конец трубопровода, соединяющего коллектор со смесителем, установлен в смесителе ниже конца патрубка для ввода загрязненного газа.

5. Установка по п. 1, отличающаяся тем, что коллектор снабжен патрубком для слива жидкого абсорбента из отстойной зоны.

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ТЕПЛА КОНДЕНСАЦИИ ВОДЯНОГО ПАРА И ОЧИСТКИ УХОДЯЩИХ ГАЗОВ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2011 |

|

RU2484402C1 |

| Скруббер | 1979 |

|

SU946616A1 |

| УСТРОЙСТВО И СПОСОБ ОЧИСТКИ ТЕХНОЛОГИЧЕСКОГО ГАЗА В УСТАНОВКЕ ДЛЯ ПАЙКИ ОПЛАВЛЕННЫМ ПРИПОЕМ | 2006 |

|

RU2389532C2 |

| СПОСОБ ОЧИСТКИ И ОСУШКИ ШАХТНОГО ГАЗА И ПОПУТНОГО НЕФТЯНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535695C1 |

| US 2010266472 A1, 21.10.2010 | |||

| US 2011011261 A1, 20.01.2011. | |||

Авторы

Даты

2016-05-20—Публикация

2014-11-25—Подача