Изобретение относится к области подготовки смеси газа и газового конденсата газоконденсатных месторождений Севера к однофазному трубопроводному транспорту и может найти применение в нефтегазовой промышленности.

Известен способ перекачки криогенной жидкости самотечным способом по трубопроводу из хранилища в цистерну (патент RU №2006116911/22, опубл. 27.11.2006 г.) без потерь газовой фазы путем ее удаления из стояка трубопровода и возврата ее в хранилище.

Недостатком данного способа является то, что трубопровод предназначен для транспортировки криогенной жидкости, например сжиженного природного газа (СПГ), азота, кислорода, водорода (с температурой ниже 120 K). Поэтому для перекачки придется использовать дорогостоящие низкотемпературные никелевые нержавеющие стали. Кроме того, авторы предлагают перекачивать СПГ по низконапорным трубопроводам, что скажется на его производительности.

Известен также способ перекачки СПГ по магистральным криогенным трубопроводам при температуре 153-173 K (минус 120 - минус 100°C) (Магистральные трубопроводы охлажденного и сжиженного природного газа. Ответственный редактор А.Е. Полозов / Н.П. Акульшина, В.А. Андрианов, В.И. Зоркальцев и др. УРО РАН, Коми НЦ. СЫКТЫВКАР, 1988, с. 158). В этом случае предлагается использовать специально разработанные экономно-легированные стали (например, 10ХГНМАЮ) или криогенные никелевые нержавеющие стали. Согласно А.Е. Полозову (Полозов А.Е. Повышение прочности низкотемпературных теплоизолированных трубопроводов: Дис. д-ра техн. наук: 25.00.19: Курск, 2004. 348 с. ) переход на СПГ-проводы дает большой экономический и экологический эффект. Удельный вес трубной стали в затратах на строительство газопровода составляет 80%, а переход на перекачку СПГ по трубопроводам, по его мнению, позволяет перейти с 4 ниток газопровода на 1 нитку криогенного трубопровода, что дает экономию затрат по металлу 75%. С учетом затрат на теплоизоляцию СПГ-провода и повышенную стоимость ЭЛ-стали получаем экономию средств, равную 37%.

Недостатком этого способа является необходимость использования дорогих хладостойких никелевых сталей (не менее 8% никеля) и дорогостоящей криогенной вакуумной изоляции, а также необходимость поддержания низкой температуры (минус 161°С) при атмосферном давлении. Кроме того, СПГ придется перекачивать по низконапорным трубопроводам, что скажется на его производительности.

Известна система для хранения газа на основе метана (патент RU №2224171, опубл. 20.02.2004 г.). Она состоит из контейнера для хранения углеводородного растворителя и растворенного газа, образующего жидкую и паровую фазы и средство регулирования композиции для поддержания заранее определенного соотношения фаз. Настоящее изобретение касается улучшенной системы для сжижения и хранения газа и особенно системы для хранения газа, основным компонентом которого является метан, посредством смешивания с другим углеводородом (органическим растворителем) для хранения.

Недостатком является то, что данная система для хранения газа на основе метана имеет ограниченное применение (только на моторном транспортном средстве) и не может быть применена при транспортировании сжиженных углеводородов по трубопроводам.

Известен «Метод бестарной транспортировки и хранения газа в жидкой среде» («Method of bulk transport and storage of gas in a liquid medium») (патент US 8257475 B2, опубл. 04.09.2012 г.). Интегрированная система с установленным судном для загрузки газового потока предназначена для отделения тяжелых углеводородов, сжатия газа, его дальнейшего охлаждения, смешивания газа с осушителем, смешивания его с жидкостным носителем или растворителем, и затем охлаждения смеси до условий обработки, хранения и транспортирования. После транспортирования продукта к месту его предназначения, технологическая линия подготовки углеводородов и метод жидкостного перемещения обеспечивают разгрузку жидкости в систему хранения, отделение жидкостного носителя, и перемещение газового потока к системе хранения или транспортирования. Рассматриваются только способы смешивания и сорбции природного газа в легком углеводородном растворителе (в основном, пропане) и устройства для хранения и транспортировки судами - газовозами сжиженных углеводородных газов.

Недостатком является то, что необходимого количества легкого углеводородного растворителя (в основном, пропана) в смеси практически невозможно получить непосредственно на месторождении.

В качестве ближайшего аналога принят способ подготовки к транспортированию смеси углеводородов, содержащей природный газ и конденсат, известный из патента RU 2476789 С1, приоритет 27.02.2013 г.

При реализации способа по первому варианту осуществляют первичную сепарацию жидкости из входного потока, в газ первичной сепарации добавляется метанол, охлаждение полученного потока происходит в аппарате воздушного охлаждения, в параллельно расположенных первом и втором рекуперативных теплообменниках, и газа в узле редуцирования и рекуперации холода, сепарация - в низкотемпературном сепараторе. Газ низкотемпературной сепарации нагревают в теплообменнике и в узле редуцирования и рекуперации холода, после чего направляют в трубопровод продуктового газа. Конденсат первичной сепарации направляют на дегазацию и отделение водной или водно-метанольной фазы в первый трехфазный разделитель, из которого выделившийся газ подают на вход в низкотемпературный сепаратор, а конденсат нагревают в третьем рекуперативном теплообменнике и кубовом подогревателе, после чего направляют в нижнюю сепарационную часть ректификационной колонны. Конденсат низкотемпературной сепарации нагревают в теплообменнике и подвергают дегазации и отделению водно-метанольной фазы во втором трехфазном разделителе, после чего конденсат подают в ректификационную колонну в качестве орошения. Газ из ректификационной колонны и газ дегазации из второго трехфазного разделителя компримируют в узле компримирования и смешивают с газом низкотемпературной сепарации. Конденсат из ректификационной колонны охлаждают в третьем рекуперативном теплообменнике и втором аппарате воздушного охлаждения и направляют на отделение водно-метанольной фазы в третий трехфазный разделитель, дожимают и подают в трубопровод продуктового конденсата.

Недостатком данного технического решения является то, что задачей данного способа низкотемпературной подготовки природного газа и извлечения нестабильного конденсата из пластового газа является разделение природного газа и газового конденсата (его извлечение из пластового газа) и дальнейшая транспортировка по отдельным трубопроводам. Задача нашего технического решения состоит в смешении природного газа и газового конденсата и совместная транспортировка углеводородной смеси по низкотемпературному трубопроводу потребителю.

Заявленное изобретение отличается тем, что осуществляют очистку природного газа, многоступенчатое его охлаждение его до температуры от -30 до -50°С с добавлением охлажденного до температуры от -20 до -50°С конденсата в количестве 3-10 вес. %, охлаждение полученной углеводородной смеси до температуры от -40 до -50°С при давлении от 10 до 12 МПа до получения однофазного жидкого состояния.

Техническим результатом является обеспечение возможности транспортирования смеси сжиженных углеводородных газов, состоящей из природного газа и газового конденсата, по магистральным трубопроводам при температуре от -40 до -50°С и давлении от 10 до 12 МПа.

Технический результат достигается тем, что с целью обеспечения транспортирования смеси в однофазном жидком состоянии по магистральным трубопроводам с газоконденсатных месторождений природный газ охлаждают до температуры от -0 до -50°С с добавлением охлажденного до температуры от -20 до -50°С конденсата в количестве от 3 до 10 вес. %, охлаждение полученной углеводородной смеси до температуры от -40 до -50°С при давлении от 10 до 12 МПа до получения однофазного жидкого состояния.

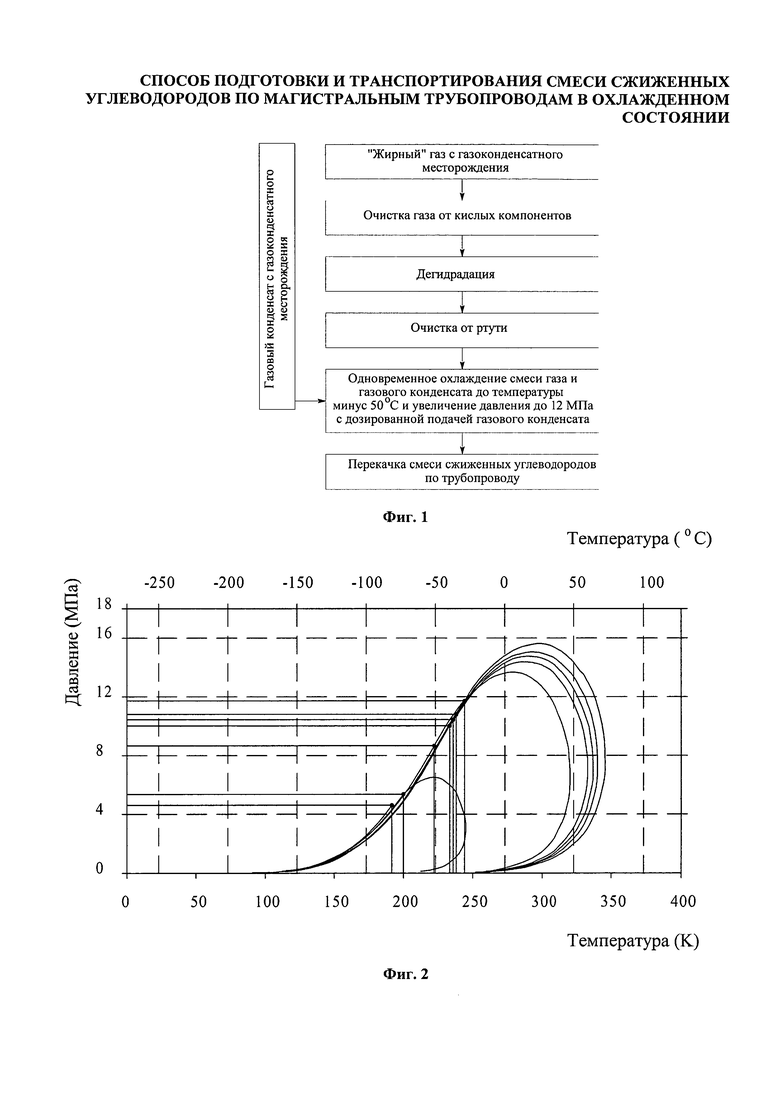

Способ поясняется следующими фигурами: Фиг. 1 - схема технологии получения смеси сжиженных углеводородов; Фиг. 2 - Р-Т-диаграмма (давление - температура) различных индивидуальных веществ и смесей (в массовых процентах):

1 - метан Ткр=-82,4°С, Ркр=4,6 МПа,

2 - типичный природный газ Ткр=-73°С, Ркр=5,4 МПа,

3 - пластовый газ Ткр=-50,8°С, Ркр=8,7 МПа,

4 - смесь газа и газового конденсата в соотношении 97:3 Ткр=-39,6°С, Ркр=10,03 МПа,

5 - смесь газа и газового конденсата в соотношении 95:5 Ткр=-37,1°С, Ркр=10,45 МПа,

6 - смесь газа и газового конденсата в соотношении 93:7 Ткр=-34,96°С, Ркр=10,81 МПа,

7 - смесь газа и газового конденсата в соотношении 90:10 Ткр=-28,9°С, Ркр=11,72 МПа;

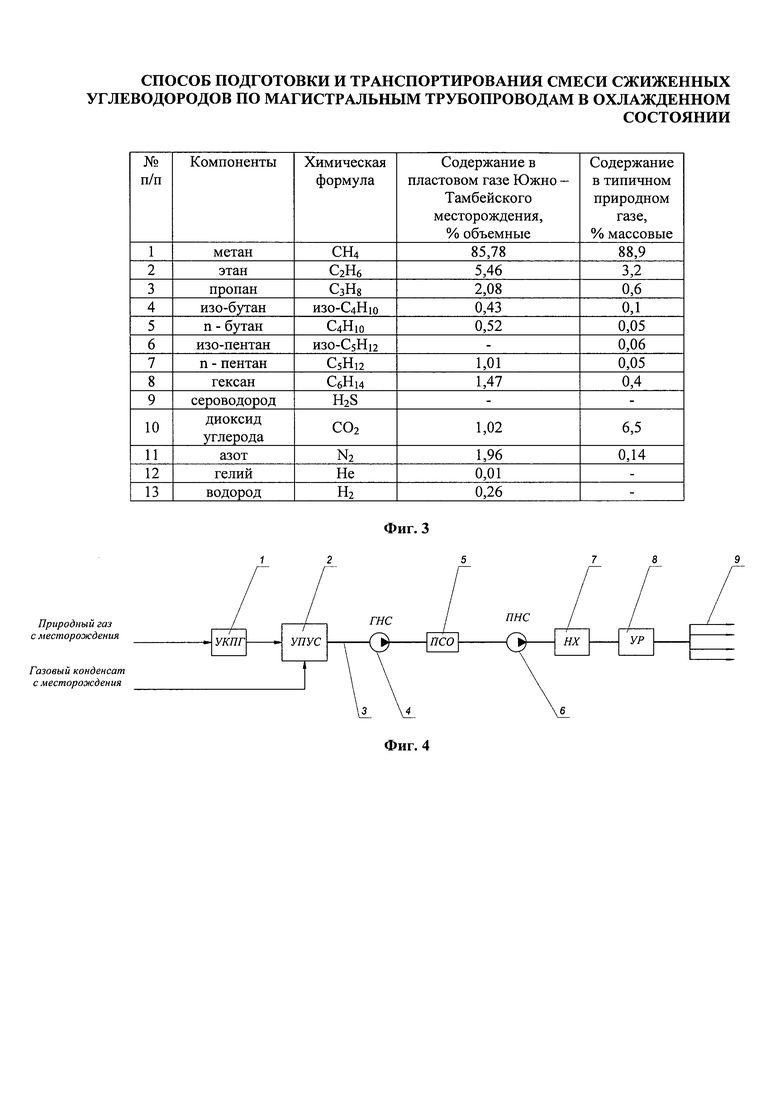

Фиг. 3 - компонентный состав пластового газа Южно-Тамбейского газоконденсатного месторождения (% объемные) и типичного природного газа (% массовые);

Фиг. 4 - принципиальная схема трубопроводного транспорта сжиженных углеводородных газов:

1 - установка комплексной подготовки газа,

2 - установка получения углеводородной смеси,

3 - трубопровод,

4 - головная насосная станция,

5 - промежуточные станции охлаждения,

6 - промежуточные насосные станции,

7 - низкотемпературное хранилище,

8 - установка регазификации,

9 - подача газа потребителям.

Способ осуществляется следующим образом. Природный газ непосредственно с газоконденсатного месторождения поступает в блок осушки, где из него извлекаются частицы воды, проходит через фильтр (очистка от кислых компонентов, тонкая очистка от ртути и удаление азота) (фиг. 1). После этого газ проходит многоступенчатый этап охлаждения и повышения давления с добавлением на каждой ступени газового конденсата и высокомолекулярных соединений. Полученная смесь сжиженных углеводородов при температуре от -40 до -50°С и давлении не более 12 МПа приводится в жидкое состояние. После сжижения она поступает непосредственно в трубопровод.

С учетом необходимого запаса по давлению и температуре для предотвращения газообразования при обосновании и разработке технологии предварительно приняты начальная температура минус 40 - минус 50°С и давление 10-12 МПа. Более высокое давление и низкая температура смеси приведет к удорожанию строительства из-за необходимости использовать дорогие никелевые стали и увеличения толщины стенки трубы. Существующие сорта сталей марки Х70 и Х80 работоспособны при вышеуказанных давлениях и температурах.

Особенности получения смеси сжиженного метана и газового конденсата обусловлены необходимостью получения сравнительно высокой температуры сжижения при сравнительно низком давлении. Поэтому стандартная схема производства сжиженного природного газа (СПГ) может быть существенно удешевлена за счет использования только первой части схемы производства СПГ (отказа от блока получения температуры -160°С).

Благоприятным фактором для получения смеси природного газа, конденсата и нефти в однофазном состоянии является то, что большинство месторождений п. о. Ямал являются газоконденсатными. Массовое содержание нефти и газового конденсата достигает от 3 до 10%. Исследования проводились на примере Южно-Тамбейского газоконденсатного месторождения. Суммарные запасы углеводородов Южно-Тамбейского ГКМ по данным Государственного баланса от 01.01.2008 г. составляют: газа по категории С1 - 1003,92 млрд м3; С2 - 252,186 млрд м3; конденсата по категории С1 - 47,48 млн т; С2 - 18,78 млн т. Суммарные запасы газа (С1+С2) составляют 1256,1 млрд м. Суммарные запасы конденсата (С1+С2) составляют 66,26 млн т.

На фиг. 2 представлена фазовая диаграмма Р-Т (давление - температура) смеси природного газа и газового конденсата. Она показывает, что добавление 3% газового конденсата по массе к добываемому природному газу приводит к тому, что критическая температура смеси повышается с минус 73°С для типичного природного газа и с минус 50,8°С для пластового газа Южно-Тамбейского месторождения до минус 39,6°С (критическое давление составляет 10,03 МПа). Состав типичного природного газа и пластового газа Южно-Тамбейского месторождения представлен на фиг. 3. При добавлении 5% критическая температура смещается до минус 37,1°С при критическом давлении 10,45 МПа. При содержании газового конденсата 7 и 10% критическая температура составляет минус 34,96 и минус 28,9°С, а критическое давление 10,81 и 11,72 МПа соответственно. Фазовые диаграммы Р-Т (давление - температура) и критические параметры смеси при различном содержании газового конденсата представлены на фиг. 2.

Таким образом, добавление в природный газ газового конденсата позволит транспортировать эту смесь в жидком однофазном состоянии при температуре минус 40 - минус 50°С и давлении 10-12 МПа (с учетом необходимого запаса по давлению). Так как состав газового конденсата, добываемого из различных скважин газоконденсатного месторождения, различен, управление температурой и давлением сжижения планируется добавлением небольшого количества специальных добавок высокомолекулярных соединений, получаемых на разрабатываемом месторождении.

На фиг. 4 изображена принципиальная схема трубопроводного транспорта смеси сжиженных углеводородов.

Природный газ с газоконденсатного месторождения Севера поступает на установку комплексной подготовки газа (УКПГ) 1, где производится его очистка, осушка и отделение от примесей.

Затем очищенный и охлажденный природный газ и охлажденный газовый конденсат подается на установку получения углеводородной смеси (УПУС) 2, где происходят следующие процессы: повышение давления одновременно с охлаждением газа и впрыскиванием газового конденсата под высоким давлением в нижнюю часть установкичерез специальную форсунку до достижения необходимых параметров смеси сжиженных углеводородов (давление не более 12 МПа и температура от -40 до -50°С). Часть газа, которая не успевает перейти в сжиженное состояние, поступает обратно в нижнюю часть установки смешивания. Процесс подготовки смеси повторяется до тех пор, пока вся смесь не перейдет в однофазное жидкое состояние при вышеуказанных температуре и давлении. Полученная смесь под давлением подается в предварительно охлажденный трубопровод 3.

Принципиальным отличием установки комплексной подготовки сжиженных углеводородов от установки подготовки СПГ является то, что мы отказываемся от цикла сжижения смеси углеводородов от -50°С до -160°С, что значительно снижает затраты.

Дальше полученная смесь поступает на головную насосную станцию (ГНС) 4, на которой поддерживаются необходимые условия перекачки. В состав ГНС входят: приемные емкости, подпорная и основная насосные и узел учета. Они служат для приема сжиженных углеводородных газов и для хранения некоторого его запаса с целью обеспечения бесперебойности работы трубопровода.

Чтобы предотвратить нагрев газа за счет теплопритока от окружающей среды, трубопроводы покрывают тепловой изоляцией (например, из пенополиуретана толщиной 50-70 мм), а вдоль трассы размещают промежуточные станции охлаждения (ПСО) 5.

Промежуточные насосные станции (ПНС) 6 располагаются на расстояниях, определяемых на основании гидравлического и теплового расчета. По расчетам, перекачивающие и охлаждающие станции нужно устанавливать на расстоянии около 100 км.

В конце трубопровода размещаются низкотемпературное хранилище (НХ) 7 и установка регазификации (УР) 8 сжиженной углеводородной смеси. На установке регазификации смесь разделяется на составляющие: газ, газовый конденсат, высокомолекулярные соединения. Газ подается в магистральный газопровод, а газовый конденсат транспортируется по трубопроводам или железнодорожным или автомобильным транспортом.

Предлагаемый способ подготовки позволяет осуществить перекачку смеси природного газа и нестабильного газового конденсата по магистральным трубопроводам с газоконденсатных месторождений Севера. Из проведенного исследования следует, что предложенный способ комбинированной транспортировки СПГ по Северному морскому пути и смеси сжиженных углеводородов по подземным магистральным трубопроводам позволит существенно сократить затраты на транспорт газа и газового конденсата, сократить количество ледоколов и танкеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Производственный кластер | 2018 |

|

RU2685099C1 |

| Производственный кластер для добычи и переработки газового конденсата шельфового месторождения | 2016 |

|

RU2635799C9 |

| СПОСОБ ПОЛУЧЕНИЯ КСЕНОНОВОГО КОНЦЕНТРАТА ИЗ ПРИРОДНОГО ГОРЮЧЕГО ГАЗА, ПРОДУКТОВ ЕГО ПЕРЕРАБОТКИ, ВКЛЮЧАЯ ТЕХНОГЕННЫЕ ОТХОДЯЩИЕ ГАЗЫ, И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2010 |

|

RU2466086C2 |

| СПОСОБ ПОДГОТОВКИ ГАЗОВОГО КОНДЕНСАТА К ТРАНСПОРТИРОВАНИЮ ПО ТРУБОПРОВОДУ | 2000 |

|

RU2165565C1 |

| Комплекс сжижения природного газа | 2023 |

|

RU2823002C1 |

| СПОСОБ ПОДГОТОВКИ К ТРАНСПОРТИРОВАНИЮ СМЕСИ УГЛЕВОДОРОДОВ | 2005 |

|

RU2297573C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА К ТРАНСПОРТУ | 2014 |

|

RU2593300C2 |

| СПОСОБ ПОДГОТОВКИ НЕСТАБИЛЬНОГО УГЛЕВОДОРОДНОГО КОНДЕНСАТА К ТРАНСПОРТИРОВАНИЮ ПО ТРУБОПРОВОДУ В ОДНОФАЗНОМ СОСТОЯНИИ | 1995 |

|

RU2124682C1 |

| Способ переработки природного газа с повышенным содержанием кислых компонентов | 2019 |

|

RU2705352C1 |

| СПОСОБ ПОДГОТОВКИ СМЕСИ ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ ДЛЯ ТРАНСПОРТИРОВКИ | 2012 |

|

RU2497929C1 |

Изобретение относится к области подготовки к транспортированию смеси газа и газового конденсата. Способ включает очистку природного газа, многоступенчатое охлаждение его до температуры от -30 до -50°С с добавлением охлажденного до температуры от -20 до -50°С конденсата в количестве от 3 до 10 вес. %. Полученную углеводородную смесь охлаждают до температуры от -40 до -50°С при давлении от 10 до 12 МПа до однофазного жидкого состояния. Обеспечивается возможность транспортирования смеси сжиженных углеводородных газов с газоконденсатных месторождений Севера по магистральным трубопроводам. 4 ил.

Способ подготовки к транспортированию смеси сжиженных углеводородов, содержащей природный газ и конденсат, включающий очистку природного газа, создание смеси природного газа и конденсата, отличающийся тем, что осуществляют многоступенчатое охлаждение природного газа до температуры от -30 до -50°С с добавлением охлажденного до температуры от -20 до -50°С конденсата в количестве от 3 до 10 вес. % и охлаждение полученной углеводородной смеси до температуры от -40 до -50°С при давлении от 10 до 12 МПа до однофазного жидкого состояния.

| US 8257475B2, 27.05.2010 | |||

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА | 1998 |

|

RU2205337C2 |

| СПОСОБ ПРОИЗВОДСТВА БОГАТОЙ МЕТАНОМ ЖИДКОСТИ | 1999 |

|

RU2224192C2 |

| EA 200801445A1, 30.12.2008 | |||

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА И ИЗВЛЕЧЕНИЯ НЕСТАБИЛЬНОГО УГЛЕВОДОРОДНОГО КОНДЕНСАТА ИЗ ПЛАСТОВОГО ГАЗА (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476789C1 |

Авторы

Даты

2016-05-20—Публикация

2014-04-23—Подача