ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение в целом относится к оценке характеристик работы насоса, и более конкретно к системам и способам, использующим измерения датчиков для определения характеристик работы насоса в реакторе гидрокрекинга.

УРОВЕНЬ ТЕХНИКИ

Гидрокрекинг - это химический процесс, используемый в нефтеперерабатывающей промышленности для переработки сырой нефти в полезные продукты, такие как бензин, дизельное топливо и другие формы нефтепродуктов. В общем случае сырая нефть содержит большие углеводородные молекулы, имеет высокие температуры кипения, и ее нежелательно использовать во многих промышленных применениях. В процессе гидрокрекинга используется давление, температура и катализаторы, которые обеспечивают разделение больших молекул углеводородного сырья на небольшие молекулы различных полезных продуктов (например, бензин, керосин и т.п.). За прошедшие годы были предложены различные технологии гидрокрекинга, для которых были разработаны конструкции нефтеперерабатывающих установок.

Во многих нефтеперерабатывающих установках для осуществления процесса гидрокрекинга используется один или несколько реакторов. Эти реакторы представляют собой колонны, в которых сырую нефть доводят до кипения с добавлением водорода в присутствии катализатора. В результате гидрокрекинга получают жидкие и/или парообразные углеводороды с уменьшенными молекулярными весами. Полученные углеводороды сливают из реактора через сифон для разделения на соответствующие нефтепродукты.

Внутри реакторов используются так называемые эбуляционные насосы, которые обеспечивают рециркуляцию углеводородов и катализаторов внутри реакторов. В качестве катализаторов гидрокрекинга обычно используются твердые материалы, которые могут со временем осаждаться на дне реактора. Для предотвращения этого нежелательного процесса эбуляционный насос обеспечивает рециркуляционный поток в реакторе, который удерживает катализатор в определенной зоне слоя, в котором протекает реакция. Обычно эбуляционный насос отбирает чистый химический продукт из верхней части реактора и возвращает его в нижнюю часть реактора. В результате формируется поток текучей среды внутри реактора, благодаря чему текучая среда, насыщенная катализатором, обеспечивается выше заданного уровня. Без такого движения текучей среды катализатор может осаждаться внутри узла насоса, в результате чего будут ухудшаться характеристики его работы.

Эбуляционный насос является основной частью реактора, и эффективность его работы - это ключевой фактор процесса гидрокрекинга. Техническое обслуживание реактора представляет собой сложный и затратный процесс, и поэтому своевременное обнаружение ухудшения характеристик работы насоса может предотвращать более серьезные работы по ремонту всего реактора. Существует потребность в системах и способах оценки характеристик работы эбуляционного насоса.

В одном из вариантов осуществления изобретения раскрывается способ определения кажущейся плотности текучей среды, вытесняемой насосом, содержащим двигатель. Способ включает получение компьютером информации датчиков, характеризующей напряжение, ток и температуру двигателя. Способ включает также: определение ожидаемой величины вращающего момента двигателя насоса с использованием информации датчиков; определение действительной величины вращающего момента двигателя насоса с использованием информации датчиков; и использование ожидаемой и действительной величин вращающего момента двигателя насоса для определения кажущейся плотности текучей среды. Способ включает также: использование кажущейся плотности для обнаружения отклонений в работе; и формирование предупреждающего сообщения при обнаружении отклонений в работе.

В другом варианте раскрывается система контроля насоса. Система контроля насоса содержит интерфейс, сконфигурированный для приема информации из датчиков напряжения, тока и температуры, относящихся к двигателю насоса. Система контроля насоса также содержит процессор и запоминающее устройство с постоянным хранением информации, соединенное с процессором. В запоминающем устройстве записаны команды, при выполнении которых процессором обеспечивается: определение ожидаемой величины вращающего момента двигателя насоса с использованием информации датчиков; определение действительной величины вращающего момента двигателя насоса с использованием информации датчиков; и использование ожидаемой и действительной величин вращающего момента двигателя насоса для определения кажущейся плотности текучей среды. Выполнение команд процессором обеспечивает также: использование кажущейся плотности для обнаружения отклонений в работе; и формирование предупреждающего сообщения при обнаружении отклонений в работе.

Еще в одном варианте раскрыта система эбуляционного насоса. Система эбуляционного насоса содержит эбуляционный насос с двигателем и датчики, соединенные с двигателем для измерения напряжения, тока и температуры двигателя. Система также содержит систему контроля насоса, которая получает информацию из датчиков. Система контроля насоса записывает в запоминающем устройстве информацию соотношения числа оборотов и вращающего момента двигателя. Система контроля насоса использует процессор для определения ожидаемой величины вращающего момента двигателя насоса с использованием информации датчиков и информации соотношения числа оборотов, определения действительной величины вращающего момента двигателя насоса с использованием информации датчиков и определения кажущейся плотности текучей среды по ожидаемой и действительной величинам вращающего момента двигателя насоса. Система контроля насоса также использует кажущуюся плотность для обнаружения отклонений в работе и формирует предупреждающее сообщение при обнаружении отклонений в работе.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Нижеприведенное подробное описание конкретных вариантов осуществления настоящего изобретения лучше всего можно понять при рассмотрении вместе с прилагаемыми чертежами, на которых одинаковые элементы указаны одинаковыми ссылочными номерами, и на которых показано:

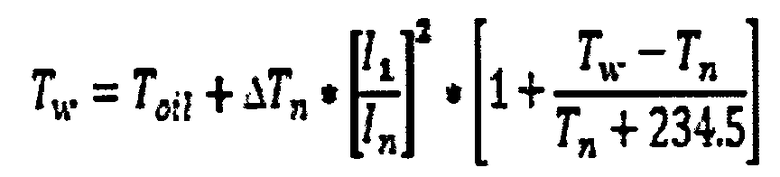

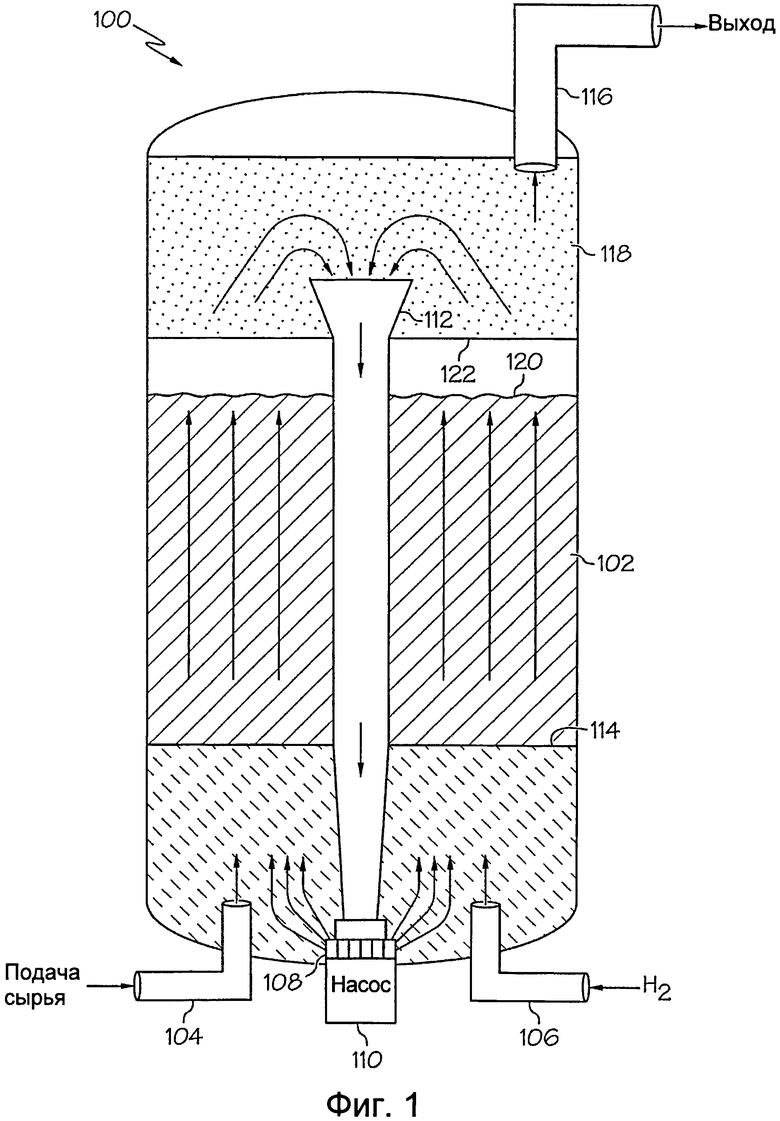

фигура 1 - схема реактора гидрокрекинга в соответствии с одним из вариантов осуществления настоящего изобретения;

фигура 2 - блок-схема двигателя эбуляционного насоса в соответствии с одним из вариантов осуществления настоящего изобретения;

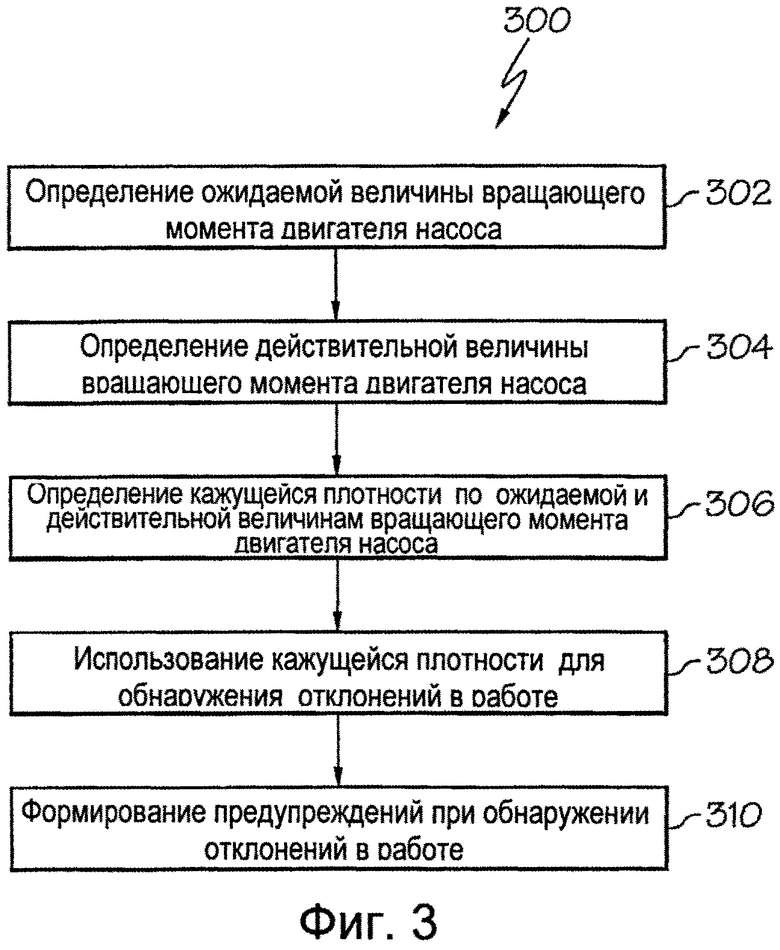

фигура 3 - блок-схема способа обнаружения отклонений в работе реактора гидрокрекинга в соответствии с одним из вариантов осуществления настоящего изобретения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Рассмотренные в нижеприведенном описании варианты являются всего лишь иллюстрациями, которые не должны рассматриваться как ограничения объема изобретения, определяемого его формулой. Нижеприведенное подробное описание помогает более полно ознакомиться со всеми признаками и особенностями настоящего изобретения.

Как уже указывалось, существует потребность в системах и способах оценки характеристик работы эбуляционного насоса. Техническое обслуживание реактора гидрокрекинга требует специального оборудования, и производство нефтепродуктов может быть остановлено на время проведения технического обслуживания. Хотя датчики, установленные внутри реактора, могут обеспечивать дополнительную информацию о состоянии системы, однако отказ каждого такого датчика приводит к серьезным проблемам. Авторы настоящего изобретения решили, что существует потребность в системах и способах оценки характеристик работы эбуляционного насоса, в которых используется минимум таких датчиков.

На фигуре 1 представлена схема реактора 100 гидрокрекинга в соответствии с нижеописанными вариантами. Реактор 100 гидрокрекинга содержит в емкости 102 смесь углеводородов, водорода, катализатора и других химических реагентов в форме жидкости и/или газа. Углеводородное сырье подается в реактор 100 гидрокрекинга через впускной трубопровод 104 подачи сырья. Газообразный водород подается в реактор 100 гидрокрекинга по впускному трубопроводу 106 подачи водорода.

Процесс гидрокрекинга осуществляется в реакторе 100 путем нагрева под давлением подаваемого сырья, водорода и катализатора до температуры 900°F и выше. После перемешивания сырья и водорода получаемая смесь газа и жидкости проходит через распределитель 114 и прогоняется вверх через емкость 102. Катализаторы на основе цеолитов или другие известные катализаторы гидрокрекинга содействуют химическому разложению высокомолекулярных углеводородов нагретой смеси текучей среды и катализатора на углеводороды с меньшим молекулярным весом. Затем текучую среду, содержащую расщепленные углеводороды, выпускают из реактора 100 гидрокрекинга через выпускной трубопровод 116 в сепаратор, который разделяет различные углеводороды с меньшим молекулярным весом, содержащиеся в текучей среде 118 (например, бензин, керосин и т.п.).

Поскольку катализатор, используемый для осуществления гидрокрекинга, обычно представляет собой твердый материал, он имеет тенденцию осаждаться внутри реактора 100 гидрокрекинга. Эбуляционный насос 110 предотвращает осаждение катализатора путем формирования рециркуляционного потока текучей среды 118 внутри емкости 102. На впускном отверстии 112 насоса обеспечивается всасывание, в результате чего текучая среда 118 подается эбуляционным насосом 110 в нижнюю часть реактора 100 гидрокрекинга. Затем эбуляционный насос 110 выталкивает текучую среду 118 через выпускное отверстие 108, в результате чего формируется направленный вверх поток текучей среды внутри реактора 100 гидрокрекинга. В некоторых вариантах осуществляется нагрев текучей среды, поступающей во впускное отверстие 112 насоса, что является частью процесса рециркуляции. Таким образом, текучая среда, содержащая катализатор, удерживается между уровнем 122 взвешенного катализатора и уровнем 120 осаждающегося катализатора внутри реактора 100 гидрокрекинга.

Хотя на фигуре 1 эбуляционный насос 110 показан снаружи реактора 100 гидрокрекинга, следует понимать, что это всего лишь пример, и что эбуляционный насос 110 может быть расположен в самых разных местах внутри или снаружи основного корпуса реактора 100. В качестве эбуляционного насоса 110 могут использоваться самые разные типы насосов, включая погружные насосы, подходящие для рециркуляции текучей среды в реакторе 100 гидрокрекинга. В некоторых вариантах в качестве эбуляционного насоса 110 может использоваться центробежный насос или любой другой тип насоса динамического действия. В других вариантах в качестве эбуляционного насоса может использоваться поршневой насос вытесняющего действия.

Два типа отклонений в работе реактора 100 гидрокрекинга могут приводить к ухудшению эффективности его работы. В первом случае может происходить вынос катализатора, когда содержание катализатора внутри реактора 100 гидрокрекинга не поддерживается на нужном уровне. Катализатор, осаждающийся на дне реактора 100 гидрокрекинга, может забить эбуляционный насос 110, после чего этот катализатор необходимо извлечь и использовать повторно. Во втором случае может происходить захват газа, когда содержание водорода не поддерживается на нужном уровне, в результате чего водород будет скапливаться в верхней части реактора 100 гидрокрекинга. Обнаружение таких отклонений в работе на раннем этапе помогает предотвратить лишний износ компонентов и обеспечить надлежащую работу реактора 100.

Обе ситуации (захват газа и вынос катализатора) могут быть обнаружены с использованием кажущейся плотности среды, вытесняемой насосом 110. Если кажущаяся плотность превышает ожидаемую величину, можно сделать вывод о присутствии излишнего катализатора в среде, что указывает на вынос катализатора. Если кажущаяся плотность меньше ожидаемой величины, можно сделать вывод о присутствии излишнего водорода в среде, что указывает на захват газа. Поскольку оба указанных отклонения в реакторе 100 нежелательны, их обнаружение системой контроля насоса обеспечивает возможность оператору принять необходимые корректирующие меры.

На фигуре 2 приведена схема двигателя эбуляционного насоса в соответствии с рассматриваемыми вариантами. Двигатель 202 насоса обеспечивает силовой привод для принудительной рециркуляции текучей среды, содержащей катализатор, внутри реактора гидрокрекинга. В различных вариантах в качестве двигателя 202 насоса может использоваться двигатель переменного или постоянного тока, который преобразует электрическую энергию в механическую энергию. В других вариантах двигатель 202 насоса может также содержать частотно-регулируемый привод, обеспечивающий регулирование скорости двигателя. Скорость двигателя 202 насоса может изменяться для управления расходом и другими характеристиками текучей среды, перекачиваемой насосом.

Двигатель 202 насоса может содержать несколько датчиков для контроля работы насоса и реактора гидрокрекинга в целом. Датчик 204 напряжения измеряет одно или несколько напряжений, подаваемых на двигатель 202 насоса. Датчик 206 тока измеряет один или несколько электрических токов, поступающих в двигатель 202 насоса и выходящих из него. Датчик 208 температуры измеряет температуру двигателя 202 насоса. Если двигатель 202 насоса содержит частотно-регулируемый привод, контроллер 210 частоты отслеживает рабочую частоту, используемую приводом для управления работой двигателя 202 насоса. В качестве датчиков 204, 206 и 208 могут использоваться любые датчики, подходящие для измерения напряжения, тока и температуры, относящихся к двигателю 202 насоса. Например, в качестве датчика 208 температуры может использоваться отдельный датчик, а датчики 204 напряжений и датчики 206 токов могут представлять собой одну интегральную схему, которая измеряет напряжение и ток. Следует понимать, что может использоваться любое количество различных комбинаций датчиков и конфигураций датчиков без выхода за пределы сущности и объема изобретения.

Линии 212, 214, 216 и 218 соединяют контроллер 210 частоты и датчики 204, 206 и 208 с вычислительным устройством 220, которое отслеживает и оценивает характеристики работы эбуляционного насоса и реактора гидрокрекинга. Линии 212, 214, 216 и 218 могут представлять собой любое сочетание проводных и беспроводных соединений. Например, линия 214 может быть проводным соединением, обеспечивающим передачу измерений напряжения в вычислительное устройство 220, а линия 216 может быть беспроводным соединением для передачи в вычислительное устройство 220 измерений тока. В некоторых вариантах линии 212, 214, 216 и 218 являются частью общей шины передачи данных, по которой измерения напряжения, тока, температуры и частоты передаются в вычислительное устройство 220. В других вариантах линии 212, 214, 216 и 218 могут содержать одну или несколько промежуточных схем (например, другие микроконтроллеры, фильтры сигналов и т.п.) и обеспечивают опосредованное соединение между датчиками 212, 214, 216 и 218 и вычислительным устройством 220. В других вариантах вычислительное устройство 220 может содержать контроллер 210 частоты для обеспечения работы частотно-регулируемого привода двигателя 202 насоса.

Для приема информации измерений от датчиков 204, 206 и 208 по линиям 212, 214 и 216, соответственно, и измерений частоты от контроллера 210 по линии 218 используется интерфейс 222. Интерфейс 222 может содержать, например, один или несколько беспроводных приемников, если какая-либо из линий 212, 214, 216 или 218 является беспроводным соединением. Интерфейс 222 может содержать один или несколько проводных входов, если какая-либо из линий 212, 214, 216 или 218 является проводным соединением. Интерфейс 222 может также содержать электронные схемы для дискретизации или фильтрации информации измерений, поступающей по линиям 212, 214 и 216. Например, интерфейс 222 может дискретизировать измерения токов, поступающие из датчика 206 тока по линии 214, в дискретные моменты времени (например, k, k+1, k+2, и т.д.) для получения дискретных значений тока (например, I(k), I(k+l), I(k+2), и т.д.).

Вычислительное устройство 220 содержит устройство 230 обработки данных, которое может состоять из одного или нескольких процессоров, соединенных с запоминающим устройством 232 и интерфейсами 222 и 224 с возможностью обмена с ними информацией. В качестве запоминающего устройства 232 может использоваться любое запоминающее устройство, способное сохранять машиночитаемые команды, выполнение которых процессором 230 обеспечивает выполнение одной или нескольких функций, рассмотренных в настоящем описании. В качестве запоминающего устройства 232 может использоваться, например, ОЗУ, ПЗУ, флэш-память, жесткий диск, ЭСППЗУ, CD-ROM, DVD, а также и другие формы запоминающих устройств или любые их комбинации.

Интерфейс 224, аналогично интерфейсу 222, может обеспечивать одно или несколько проводных или беспроводных соединений между вычислительным устройством 220 и другими вычислительными и электронными устройствами. Вычислительное устройство 220 может обмениваться информацией через интерфейс 224 с другими вычислительными системами 252 (например, другим компьютером, портативным электронным устройством, сервером и т.п.). Вычислительное устройство 220 может также обмениваться информацией с устройствами 254 сопряжения (например, с дисплеем, сенсорным экраном, клавиатурой, мышью и т.п.), которые обеспечивают возможность вычислительному устройству 220 передавать информацию пользователю и принимать от него вводимые им данные. В некоторых вариантах вычислительное устройство 220 может также принимать информацию измерений от других датчиков 256, расположенных внутри реактора или возле него (например, датчик внешней температуры, датчик внутренней температуры, датчики плотности катализатора, расположенные внутри реактора и т.п.).

Запоминающее устройство 232 содержит раздел параметров 250, которые могут быть предварительно загружены в вычислительное устройство 220 или получены из других вычислительных устройств 252 или из устройств 254 сопряжения через интерфейс 224. Параметры 250 используются для управления одной или несколькими функциями, которые выполняет вычислительное устройство 220. Например, параметры 250 могут включать установки, описывающие условия, при выполнении которых вычислительное устройство 220 будет передавать одно или несколько предупреждающих сообщений (например, по электронной почте, в форме стандартного телефонного сообщения или текстового сообщения и т.п.) в другие вычислительные системы 252. В другом примере параметры 250 могут включать пороговые значения, которые определяют один или несколько диапазонов для измеряемых величин, когда двигатель 202 насоса работает в штатном режиме.

Запоминающее устройство 232 также содержит модель 246 трения ротора и модель 248 электрических схем двигателя. Модель 246 трения ротора учитывает трение и другие факторы, влияющие на работу механических частей двигателя 202 насоса и самого эбуляционного насоса. Модель 248 электрических схем двигателя обеспечивает упрощенную модель, которая моделирует работу электрической части двигателя 202 насоса. В некоторых вариантах модель 246 трения двигателя и модель 24 электрических схем двигателя могут быть предварительно загружены в запоминающее устройство 232, а в других вариантах они могут быть получены из других вычислительных систем 252 и/или из устройств 254 сопряжения.

Запоминающее устройство 232 также содержит анализатор 238 температуры обмоток двигателя, в котором используется модель 248 электрических схем двигателя, измерения тока из датчика 206 тока и измерения температуры из датчика 208 температуры для оценки температуры обмоток двигателя насоса. Поскольку непосредственное измерение температуры обмоток двигателя 202 насоса часто представляет собой непростую задачу, анализатор 238 температуры обмоток определяет эту температуру косвенным образом. Модель 248 электрических схем двигателя может, например, учитывать обмотки двигателя 202 насоса как активную нагрузку. По мере увеличения тока, протекающего через обмотки, их температура повышается. При повышении температуры обмоток, их сопротивление также повышается. Когда двигатель 202 насоса не работает, и его температура снижается, анализатор 238 температуры обмоток записывает измерения температуры, полученные из датчика 208 температуры, и использует измерения электрического датчика и модель 248 электрической схемы двигателя для определения сопротивления обмоток. Когда двигатель 202 насоса проработал некоторое время, анализатор 238 температуры обмоток осуществляет аналогичные измерения температуры и расчет сопротивления обмоток. Если обмотки двигателя 202 насоса изготовлены из меди, анализатор 238 температуры обмоток может использовать следующее уравнение:

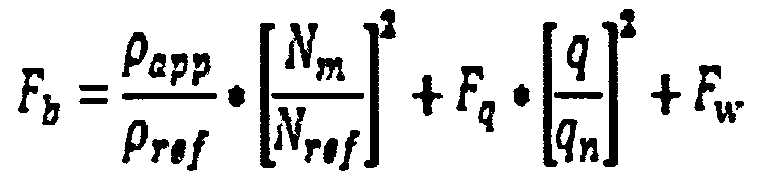

где Tw - температура обмоток в градусах Цельсия, Toil - температура углеводородов, которые окружают обмотки, в градусах Цельсия, I1 - рабочий ток, Тn - номинальная рабочая температура, ΔTn - увеличение номинальной температуры, и In - номинальный ток. После того как температура обмоток будет известна, сопротивление обмоток может быть изменено с использованием зависимости между сопротивлением и температурой обмоток и использовано для обновления модели 248 электрических схем двигателя 202 насоса.

Анализатор 236 напора использует измерения напряжения датчика 204 напряжения, измерения тока датчика 206 тока, параметры 250 и/или величины частоты контроллера 210 частоты для вычисления рабочего напора эбуляционного насоса. Например, анализатор 236 напора может осуществлять один или несколько диагностических тестов и может вычислять число оборотов двигателя 202 насоса для определения гидравлического напора эбуляционного насоса. Анализатор 236 напора может использовать полученный гидравлический напор, информацию производителя, записанную в параметрах 250 (например, вес вращающейся части и т.п.), а также давление подачи углеводородов для определения рабочего напора эбуляционного насоса. В одном из вариантов рабочий напор может быть вычислен с использованием уравнения:

где ρарр - кажущаяся плотность среды, вытесняемой насосом (например, полученная из анализатора 242 кажущейся плотности), Nm - рабочая скорость двигателя 202 насоса (например, скорость, полученная с использованием напряжения, тока и/или частоты), Fw - статическая нагрузка ротора двигателя 202 насоса (например, записанная в качестве одного из параметров 250), Fref - испытательный гидравлический напор, Nref - испытательная скорость, Fq - номинальное давление подачи углеводородов, q - расход подаваемых углеводородов, и qn - номинальный расход подаваемых углеводородов.

Анализатор 234 вращающего момента определяет скольжение и вращающий момент, развиваемый двигателем 202 насоса. Для определения развиваемого момента и скольжения двигателя 202 насоса анализатор 234 вращающего момента может использовать в качестве входных данных частоту из контроллера 210 частоты, измерения напряжения и тока из датчиков 204, 206 и записанные параметры 250 (например, характеристики двигателя 202 насоса, указанные производителем, и результаты испытаний двигателя без нагрузки и с блокированным ротором, также результаты испытаний его обмоток). Анализатор 234 использует эти входные данные с моделью 248 электрической схемы двигателя для определения скольжения и развиваемого момента двигателя 202 насоса. Анализатор 234 вращающего момента может также использовать частоту и ранее полученную величину скольжения для определения числа оборотов двигателя 202 насоса для дополнительной обработки (например, для использования в анализаторе 236 напора).

Анализатор 234 вращающего момента определяет эффективный выходной вращающий момент двигателя 202 насоса. Например, если в качестве эбуляционного насоса используется погружной насос, то потери, связанные с вязкостью текучей среды и трением вращения, могут быть значительными. Анализатор 234 вращающего момента может использовать измерения температуры, получаемые из датчика 208 температуры, модель 246 трения ротора, полученную скорость работы двигателя 202 насоса и параметры 250 (например, характеристики двигателя 202 насоса, полученные в испытаниях без нагрузки) для определения потерь в двигателе 202, связанных с вязкостью и трением вращения, когда он работает. Затем анализатор 234 вращающего момента определяет эффективный выходной момент двигателя 202 насоса, вычитая из развиваемого момента потери, связанные с вращением ротора.

В некоторых вариантах анализатор 234 вращающего момента может также формировать или поддерживать одну или несколько зависимостей между вращающим моментом и скоростью и записывать соответствующую информацию в разделе параметров 250 (например, в форме таблицы, базы данных, битовой матрицы, графической зависимости и т.п.) для последующего использования. В таком случае один или несколько наборов зависимостей между вращающим моментом и скоростью могут быть записаны для различных температур и частот. Например, поскольку сопротивление обмоток в модели в модели 248 электрической схемы двигателя может изменяться в зависимости от температуры, то для учета различных температур могут быть записаны различные кривые зависимостей между вращающим моментом и скоростью.

Анализатор 242 кажущейся плотности сравнивает расчетные величины вращающего момента и эффективные величины вращающих моментов, полученные анализатором 234 вращающего момента для оценки кажущейся плотности текучей среды, проходящей через эбуляционный насос. Например, анализатор 234 вращающего момента может определить один или несколько опорных величин вращающего момента и плотности при выполнении испытаний и записать их в параметрах 250. В этом случае анализатор 242 кажущейся плотности может использовать зависимость между вращающим моментом и плотностью текучей среды для оценки ее кажущейся плотности. В одном из вариантов анализатор 242 кажущейся плотности использует следующее уравнение для определения кажущейся плотности:

где ρарр - кажущаяся плотность, ρref - расчетная плотность (например, эталонная величина, записанная в 250), τref - расчетный вращающий момент двигателя насоса, полученный по текущему числу оборотов, и τ0 - текущий вращающий момент, полученный анализатором 234 вращающего момента.

Анализатор 242 кажущейся плотности может также использовать расчетные величины кажущейся плотности для обнаружения отклонений в работе реактора гидрокрекинга. Более высокая величина кажущейся плотности (выше нормальной) указывает на вынос катализатора (например, содержание катализатора в текучей среде выше ожидаемой величины). Если кажущаяся плотность ниже нормальной величины, это указывает на захват газа (например, содержание газа в текучей среде выше ожидаемой величины). При обнаружении одного из двух вышеуказанных состояний анализатор 242 кажущейся плотности может начать одну или несколько диагностических проверок (например, путем изменения одного или нескольких рабочих параметров кипящего слоя реактора и/или двигателя 202 насоса) и может передать одно или несколько предупреждающих сообщений в другие вычислительные системы 252 или в устройства 254 сопряжения. В некоторых вариантах такие сообщения могут передаваться без участия оператора. Например, анализатор 242 кажущейся плотности может передавать текстовое сообщение в другие вычислительные системы 252 (например, в ноутбук, сотовый телефон и т.п.) или обеспечивать индикацию состояния на устройствах 254 сопряжения (например, предупреждающее сообщение на экране дисплея) для предупреждения оператора. В других вариантах анализатор 242 кажущейся плотности может обеспечивать запись предупреждающего сообщения в запоминающем устройстве 232 и/или других вычислительных системах для последующего использования. Например, предупреждения, имеющие низкий приоритет, могут быть выведены на экран дисплея только после получения соответствующего запроса.

Анализатор 242 кажущейся плотности может также определять объемное содержание газа, нефти и катализатора внутри реактора гидрокрекинга. В этом случае среди других датчиков 256 может быть один или несколько датчиков плотности катализатора, размещенных внутри реактора. Анализатор 242 кажущейся плотности может принимать измерения плотности катализатора и использовать их с величинами расчетной кажущейся плотности для определения объемного содержания газа, нефти и катализатора внутри реактора. Затем анализатор 242 кажущейся плотности может через интерфейс 224 передать величины объемного содержания для других вычислительных систем 252 и/или устройств 254 сопряжения.

Блок 244 оценки срока службы использует величины вращающего момента, получаемые из анализатора 234, величины напора, получаемые из анализатора 236, величины температуры обмоток, получаемые из анализатора 238, величины кажущейся плотности, получаемые из анализатора 242, и/или величины объемного содержания, получаемые из анализатора 242, для оценки срока службы компонентов реактора гидрокрекинга. Например, если температура обмоток, полученная анализатором 238, превышает допустимое пороговое значение, блок 244 может скорректировать оценку срока службы двигателя 202 насоса в сторону уменьшения. Начальные оценки срока службы могут обеспечиваться другими вычислительными системами 252, устройствами 254 сопряжения или же могут быть предварительно загружены в раздел параметров 250. Блок 244 оценки срока службы также записывает и считывает один или несколько интервалов времени в разделе параметров 250, которые указывают время наработки компонентов в реакторе гидрокрекинга. Когда компонент используется в работе, блок 244 вычитает время его работы из начальной оценки срока службы этого компонента и учитывает различные условия, которые могут приводить к преждевременному износу (например, используя температуры обмоток, кажущиеся плотности и т.п., определяемые вычислительным устройством 220), в результате чего определяется остающийся срок службы компонента.

Блок 244 оценки срока службы также может формировать и передавать отчеты в другие вычислительные системы 252 и/или в устройства 254 сопряжения. Например, оператор установки может, используя устройства 254 сопряжения, просматривать величины вращающего момента, напора, кажущейся плотности и т.п.в режиме реального времени или почти в реальном времени. В некоторых вариантах блок 244 оценки срока службы может также документировать одну или несколько получаемых им величин. Например, блок 244 оценки срока службы может записывать величины кажущейся плотности, получаемые из анализатора 242, в течение некоторого времени и формировать один или несколько графиков, которые показывают изменения этой величины во времени. Затем блок 244 оценки срока службы может передать сформированный график в другие вычислительные системы 252 и/или в устройства 254 сопряжения.

На фигуре 3 представлена блок-схема способа обнаружения отклонений в работе реактора гидрокрекинга по одному из вариантов осуществления изобретения. Отклонения в работе реактора могут включать, например, состояния захвата газа и/или выноса катализатора внутри реактора гидрокрекинга. Другими отклонениями в работе реактора могут быть любые состояния, которые могут быть обнаружены с использованием кажущейся плотности текучей среды, вытесняемой насосом.

Способ 300 включает определение ожидаемой величины вращающего момента эбуляционного насоса, связанного с реактором гидрокрекинга (стадия 302). Эбуляционный насос осуществляет рециркуляцию в реакторе жидкости, содержащей катализатор и углеводороды, и/или газа. Когда реактор работает нормально (в штатном режиме), может быть выполнена проверка гидравлических характеристик насоса для определения одной или нескольких исходных базовых величин вращающего момента и записи этих величин в запоминающем устройств для последующего использования. Эти базовые величины вращающего момента могут затем использоваться в качестве ожидаемых величин, поскольку они соответствуют штатной работе реактора.

Способ 300 также включает определение действительной величины вращающего момента двигателя насоса (блок 304). Когда насос работает (например, реактор осуществляет процесс гидрокрекинга), данные, связанные с двигателем насоса, могут использоваться процессором для определения действительной величины вращающего момента двигателя насоса. В общем случае действительную величину вращающего момента двигателя насоса можно определить, вычитая потери, связанные с трением, из величины развиваемого момента. Вместе с данными, связанными с двигателем, может использоваться модель электрических схем двигателя для определения скольжения двигателя и развиваемого вращающего момента. Величины частоты и скольжения двигателя могут затем использоваться для определения числа оборотов двигателя. Затем может использоваться модель трения ротора, число оборотов двигателя и вязкость, зависящая от температуры, для определения потерь на трение. Затем может быть определен текущий вращающий момент как разница между развиваемым моментом и потерями на трение, связанное с вращением.

Способ 300 включает также определение кажущейся плотности среды, вытесняемой насосом, путем сравнения ожидаемой и действительной величин вращающих моментов (стадия 306). Например, кажущаяся плотность может быть определена путем умножения ожидаемой величины плотности на отношение действительного и ожидаемого вращающих моментов. В других вариантах для определения кажущейся плотности может использоваться расхождение между действительными потерями на трение и эталонной величиной.

Способ 300 также включает использование кажущейся плотности для обнаружения отклонений в работе реактора гидрокрекинга (стадия 308). Если кажущаяся плотность ниже ожидаемой величины, это может указывать на состояние захвата газа (например, содержание пузырьков газа в текучей среде выше нормального уровня). Поскольку плотность газов меньшей плотности жидкостей или твердых материалов, увеличенное содержание газа в текучей среде будет понижать кажущуюся плотность текучей среды. Если кажущаяся плотность выше ожидаемой величины, это может указывать на вынос катализатора (например, содержание катализатора в текучей среде выше нормального уровня, и катализатор может выноситься из реактора вместе с получаемыми продуктами обработки углеводородов). Вынос катализатора нежелателен, поскольку он повышает уровень примесей в текучей среде, выходящей из реактора, а также увеличивает затраты, поскольку в реактор необходимо вводить дополнительные количества катализатора.

Способ 300 включает дополнительно формирование предупреждения в случае обнаружения отклонения в работе реактора (стадия 310). Может быть сформировано любое количество предупреждающих сообщений для передачи информации о выявленном отклонении. Например, может быть передано предупреждающее сообщение в устройство сопряжения для представления этой информации пользователю (например, текстовое сообщение, индикация на экране дисплея, акустическая сигнализация и т.п.). В другом варианте предупреждение может быть передано в другое вычислительное устройство (например, в сервер, устройство сбора информации и т.п.), которое сохраняет полученные предупреждения для последующего использования.

Возможны различные модификации вариантов осуществления изобретения, раскрытых в описании. Вышеописанные варианты различных систем и способов могут использоваться по отдельности или в любых сочетаниях без выхода за пределы объема изобретения. Хотя в описании и на фигурах может быть указан определенный порядок выполнения стадий, следует понимать, что настоящее изобретение предусматривает также изменение указанного порядка. Аналогично, одна или несколько стадий могут быть выполнены одновременно или частично одновременно. Хотя вышеописанные варианты рассмотрены в связи с реактором гидрокрекинга, следует понимать, что это всего лишь пример применения изобретения. Системы и способы, рассмотренные в настоящем описании, могут использоваться с любым количеством различных насосных систем и с любыми насосами.

Различные функции способов и систем по настоящему изобретению могут быть выполнены с использованием одной или нескольких схем обработки информации. Например, в качестве процессора может использоваться специализированная микросхема, специализированный процессор или любой известный процессор компьютера. Одна или несколько стадий или функций в настоящем изобретении могут быть также выполнены с использованием машиночитаемых команд и структур данных, записанных на машиночитаемом носителе с постоянным хранением информации. Такой носитель может содержать, например, гибкий диск, CD-ROM, DVD-ROM, ЭСППЗУ, флэш-память или любой иной носитель, способный хранить машиночитаемые команды и структуры данных, к которым может обеспечиваться доступ компьютера или иного электронного устройства, содержащего процессор.

Группа изобретений относится к оценке характеристик работы насоса, а именно к системам и способам, использующим измерения датчиков для определения характеристик работы насоса в реакторе гидрокрекинга. В частности, использование ожидаемой и действительной величин вращающего момента двигателя насоса для определения кажущейся плотности текучей среды, вытесняемой насосом, использование последней для обнаружения отклонений в работе и формирования предупреждающего сообщения. Изобретения направлены на своевременное обнаружение ухудшения характеристик работы насоса для предотвращения ремонта всего реактора. 3 н. и 17 з.п. ф-лы, 3 ил.

1. Способ определения кажущейся плотности текучей среды, вытесняемой насосом с двигателем, включающий:

получение компьютером информации от датчиков о напряжении, токе и температуре двигателя;

определение ожидаемой величины вращающего момента двигателя насоса с использованием информации, получаемой от по меньшей мере одного из датчиков, о напряжении, токе, или температуре и одного или более наборов зависимостей между вращающим моментом и скоростью;

определение действительной величины вращающего момента двигателя насоса, когда он находится в эксплуатации, с использованием информации, получаемой от по меньшей мере одного из датчиков, о напряжении, о токе или о температуре;

использование ожидаемой и действительной величин вращающего момента для определения кажущейся плотности текучей среды;

использование кажущейся плотности для обнаружения отклонений в работе; и

формирование предупреждающего сообщения при обнаружении отклонений в работе.

2. Способ по п. 1, в котором отклонение в работе представляет собой состояние захвата газа.

3. Способ по п. 1, в котором отклонение в работе представляет собой состояние выноса катализатора.

4. Способ по п. 1, в котором информация, получаемая от датчиков, дополнительно включает информацию, характеризующую плотность катализатора в текучей среде, и который дополнительно включает определение объемного содержания газа, нефти и катализатора по информации, получаемой от датчиков.

5. Способ по п. 1, дополнительно включающий передачу в автоматическом режиме предупреждающего сообщения в устройство интерфейса.

6. Способ по п. 1, в котором действительную величину вращающего момента определяют путем вычисления потерь в двигателе, связанных с вращением, с использованием информации от датчиков, характеризующей температуру двигателя.

7. Способ по п. 1, в котором насосом является эбуляционный насос.

8. Система контроля насоса, содержащая:

интерфейс, сконфигурированный для приема информации от датчиков напряжения, тока и температуры, связанных с двигателем насоса, причем информация от датчика свидетельствует о напряжении, измеренном датчиком напряжения, о токе, измеренном датчиком тока, и температуре, измеренной датчиком температуры;

процессор; и

постоянное запоминающее устройство, соединенное с процессором, на котором хранятся команды, причем процессор выполняет эти команды для:

определения ожидаемой величины вращающего момента двигателя насоса с использованием информации, получаемой от по меньшей мере одного из датчиков, о напряжении, о токе или о температуре и одного или более наборов зависимостей между вращающим моментом и скоростью;

определение действительной величины вращающего момента двигателя насоса, когда он находится в эксплуатации, с использованием информации, получаемой от по меньшей мере одного из датчиков, о напряжении, токе или температуре;

использование ожидаемой и действительной величин вращающего момента для определения кажущейся плотности текучей среды;

использование кажущейся плотности для обнаружения отклонений в работе; и

формирование предупреждающего сообщения при обнаружении отклонений в работе.

9. Система контроля насоса п. 8, в которой отклонение в работе представляет собой состояние захвата газа.

10. Система контроля насоса по п. 8, в которой отклонение в работе представляет собой состояние выноса катализатора.

11. Система контроля насоса по п. 8, в которой информация, получаемая от датчиков, дополнительно включает информацию, характеризующую плотность катализатора в текучей среде, и в которой процессор выполняет команды для определения объемного содержания газа, нефти и катализатора по информации, получаемой от датчиков.

12. Система контроля насоса по п. 8, в которой выполнение команд процессором обеспечивает дополнительно передачу в автоматическом режиме предупреждающего сообщения в устройство интерфейса.

13. Система контроля насоса по п. 8, в которой действительную величину вращающего момента определяют путем вычисления потерь в двигателе, связанных с вращением, с использованием информации от датчиков, характеризующей температуру двигателя.

14. Система контроля насоса по п. 8, в которой насосом является эбуляционный насос.

15. Система эбуляционного насоса, содержащая:

эбуляционный насос с двигателем;

датчики, соединенные с двигателем, для измерения напряжения, тока и температуры двигателя; и

систему контроля насоса, которая:

получает информацию от датчиков;

записывает в запоминающем устройстве информацию о соотношении числа оборотов и вращающего момента двигателя насоса;

использует процессор для определения ожидаемой величины вращающего момента двигателя насоса с использованием информации от по меньшей мере одного из датчиков о напряжении, о токе или о температуре и информации о соотношении числа оборотов и вращающего момента двигателя, для определения действительной величины вращающего момента двигателя насоса, когда насос находится в эксплуатации, с использованием информации от по меньшей мере одного из датчиков о напряжении, токе или температуре, и для определения кажущейся плотности текучей среды по ожидаемой и действительной величинам вращающего момента двигателя насоса;

использует кажущуюся плотность для обнаружения отклонений в работе; и

формирует предупреждающее сообщение при обнаружении отклонений в работе.

16. Система эбуляционного насоса по п. 15, в которой отклонение в работе представляет собой состояние захвата газа.

17. Система эбуляционного насоса по п. 15, в которой отклонение в работе представляет собой состояние выноса катализатора.

18. Система эбуляционного насоса по п. 15, в которой предупреждающее сообщение передается в автоматическом режиме в устройство интерфейса.

19. Система эбуляционного насоса по п. 15, в которой действительную величину вращающего момента определяют путем вычисления потерь в двигателе, связанных с вращением, с использованием информации от датчиков, характеризующей температуру двигателя насоса.

20. Система эбуляционного насоса по п. 15, в которой эбуляционный насос является погружным насосом.

| DE 19751591 A1, 02.09.1999 | |||

| WO 9724596 A1, 10.07.1997 | |||

| JPS 5813190 A, 25.01.1983 | |||

| Аппарат для автоматического контролирования плотности пульпы | 1936 |

|

SU51220A1 |

Авторы

Даты

2016-06-10—Публикация

2012-04-12—Подача