ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение, в основном, относится к изделию из композиционного материала с металлической матрицей, а более конкретно, относится к лопатке компрессора, в которой применяют жгуты плетеной ткани в металлической матрице из алюминиево-литиевого сплава.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Усовершенствования технологии изготовления и материалов являются ключевым фактором для улучшения рабочих характеристик и снижения стоимости многих изделий. Например, непрерывные и часто взаимосвязанные усовершенствования способов и материалов привели к значительному улучшению рабочих характеристик газотурбинных двигателей. Газотурбинный двигатель всасывает и сжимает воздух с помощью осевого компрессора, смешивает сжатый воздух с топливом, сжигает данную смесь и выбрасывает продукты горения через осевую турбину, которая приводит в действие компрессор. Компрессор включает диск с рабочими лопатками, выступающими за его внешнюю границу. Диск быстро вращается как часть ротора, а изогнутые рабочие лопатки всасывают и сжимают воздух в некоторой степени аналогично электрическому вентилятору.

Поскольку для вращения газовой турбины с высокой скоростью требуется энергия, любые усилия, направленные на уменьшение массы газовой турбины, повысят производительность газовой турбины. Более того, уменьшение массы вращающихся элементов снижает нагрузки на элементы и повышает надежность газовой турбины. Одной из областей, где можно уменьшить массу, является компрессор. Элементы компрессора, такие как лопатки компрессора, которые включают как рабочие лопатки компрессора, так и направляющие лопатки компрессора, представляют собой детали, изготовленные из стали и сплавов на основе железа, которые является относительно тяжелыми. Предпринимали попытки уменьшить массу данных деталей из стали и сплавов на основе железа посредством изготовления полых лопаток. Однако до сих пор имеется возможность уменьшения массы данных лопаток.

Другие попытки уменьшения массы элементов лопатки компрессора включали применение как элементов из композиционного материала с металлической матрицей (КМММ), так и рабочих лопаток из полимерного композиционного материала. Применяли рабочие лопатки из волокнистого композита, такие как лопасти вентилятора, описанные в Патенте США №5375978, которые модифицированы таким образом, чтобы они включали металлическую защитную ленту, такую как описанная в Патенте США №5785498, которая также помогает обеспечить защиту лопасти вентилятора от эрозии и помогает предотвратить отслаивание в случае удара посторонним предметом, чтобы минимизировать повреждение посторонним предметом (ППП). Оба данных патента переуступлены заявителю настоящего изобретения. Такие рабочие лопатки легче, но их изготовление является очень дорогим, а процент брака высок. Кроме того, данные рабочие лопатки пригодны для применения в вентиляторах, а вентилятор вращается намного медленнее, чем рабочая лопатка компрессора. Таким образом, рабочая лопатка компрессора испытывает значительно более сильные напряжения, чем лопасти вентилятора.

Рабочие лопатки компрессора из КМММ изготавливали с применением ткани, уложенной традиционным образом и покрытой оболочкой из титана или плакированной другим материалом. Доказано, что изготовление данных рабочих лопаток также является дорогим, а их прочность является недостаточной с точки зрения требований наземной эксплуатации газовых турбин. Другие попытки включали применение металлической перекладины, внешняя поверхность которой армирована композиционным материалом с металлической матрицей, причем поверхность, подвергающаяся воздействию атмосферы, является металлической. Хотя оказалось, что данные рабочие лопатки из КМММ являются значительно более прочными, уменьшение массы является не таким большим, как в случае рабочих лопаток, внутренняя часть которых армирована волокнами.

Нужна лопатка компрессора, которая обеспечивает уменьшение массы и при этом обладает достаточной долговечностью и прочностью, чтобы ее можно было применять при наземной эксплуатации турбин. Помимо обладания малой массой лопатка в идеале также должна быть настраиваемой для регулирования резонансной частоты. Лопатка также должна быть простой и дешевой в изготовлении с высоким выходом.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Легкое изделие из композиционного материала включает вблизи поверхности плетеную ткань, погруженную в легкий металл. Изделие может представлять собой лопатку. Плетеную ткань получают из множества скрученных волоконных жгутов, переплетенных и ориентированных в таком направлении, что каждый из множества жгутов проходит под углом к основному направлению изделия. Основное направление может быть любым, но обычно оно представляет собой направление приложения максимальной нагрузки. Основное направление идет от первого конца ко второму концу в направлении приложения максимальной нагрузки, а множество волоконных жгутов проходят под углом к основному направлению. Кроме того, изделие включает внутреннюю часть из алюминиево-литиевого сплава. Алюминиево-литиевый сплав проникает в пустоты в плетеной ткани и в множестве скрученных волоконных жгутов и образует внешнюю поверхность из алюминиево-литиевого сплава. Алюминиево-литиевый сплав идет по существу непрерывно от внутренней части к внешней поверхности через пустоты в ткани и в множестве скрученных волоконных жгутов.

Другие особенности и преимущества настоящего изобретения будут понятны из последующего подробного описания предпочтительного воплощения изобретения, взятого в сочетании с прилагаемыми чертежами, на которых проиллюстрированы, в качестве примера, принципы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой вид в перспективе рабочей лопатки компрессора по настоящему изобретению.

Фиг.2 представляет собой поперечное сечение рабочей лопатки компрессора по настоящему изобретению.

На Фиг.3 изображена структура ткани по настоящему изобретению, сплетенной под углом к оси рабочей лопатки; данная ткань включает вкладные жгуты, идущие по существу в радиальном направлении рабочей лопатки и по существу параллельно оси.

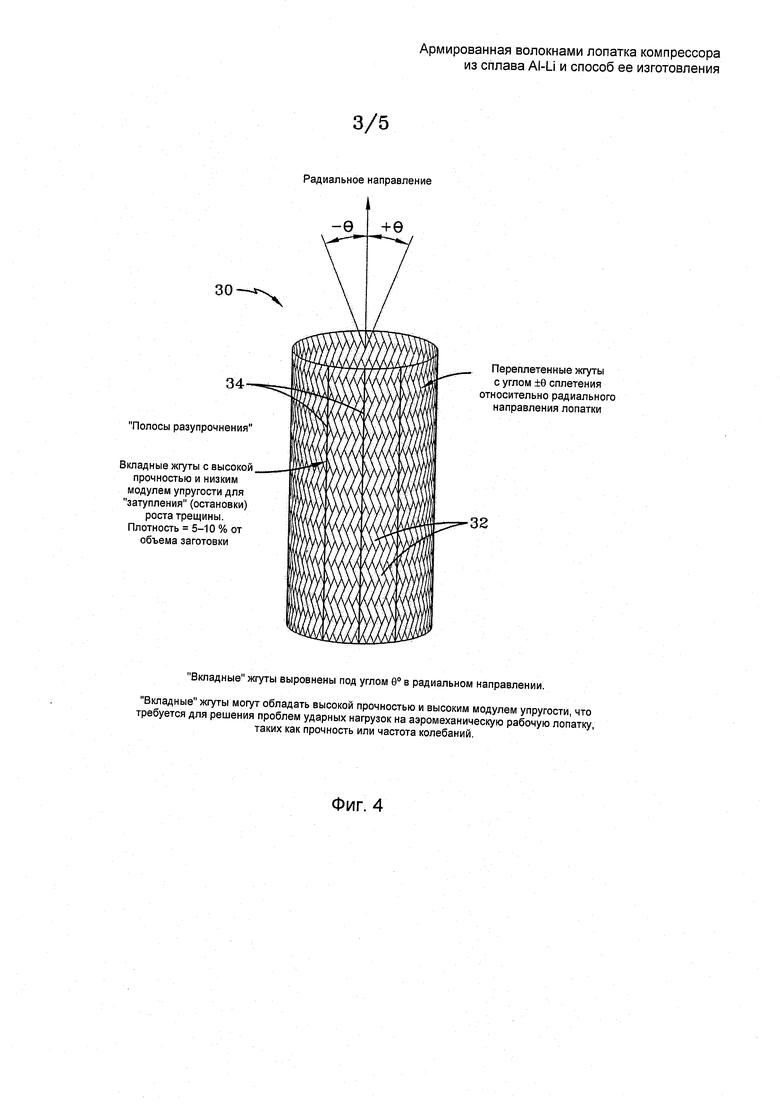

Фиг.4 представляет собой вид в перспективе тканого полотна, изображенного на Фиг.3, созданного в общем в форме носка.

На Фиг.5 изображена заготовка из переплетенных волокон после пропитывания тканого волокна летучим полимерным связующим, так чтобы форма носка имела профиль лопатки.

На Фиг.6 изображено помещение заготовки из переплетенных волокон на сердечник для погружения в суспензию полимера, чтобы создать профиль лопатки.

На Фиг.7 изображен способ изготовления рабочей лопатки по настоящему изобретению из композиционного материала с металлической матрицей с применением точного литья под давлением.

На Фиг.8 изображено устройство для изготовления рабочей лопатки по настоящему изобретению из композиционного материала с металлической матрицей посредством литья под увеличивающимся давлением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В данном документе описана легкая лопатка компрессора из композиционного материала с металлической матрицей, включающая плетеную ткань, погруженную в легкий металл. Лопатка может представлять собой рабочую лопатку или направляющую лопатку, хотя лопатка предпочтительно представляет собой рабочую лопатку компрессора, присоединенную к диску в газотурбинном двигателе, которая вращается вместе с двигателем и подвергается воздействию больших нагрузок, тогда как направляющая лопатка компрессора закреплена на месте и изменяет направление воздуха, который рабочая лопатка перемещает по направлению к камере сгорания, но не подвергается воздействию таких больших нагрузок. Тем не менее композиционный материал с металлической матрицей по настоящему изобретению может найти применение в качестве направляющей лопатки, поскольку он может обеспечить приемлемую прочность, при этом снижая массу двигателя, что дополнительно повышает производительность. Плетеную ткань изготавливают, чтобы обеспечить дополнительную прочность лопатки из композиционного материала с металлической матрицей в радиальном направлении, где лопатка подвергается воздействию больших нагрузок, особенно в результате вращения рабочей лопатки компрессора.

Далее изложены точные определения терминов, которые применяют на всем протяжении данного описания. Применяемый в данном документе термин "случайные примеси" означает различные дополнительные элементы в сплаве, присутствующие в количествах, которые не влияют на природу и свойства сплава. Жгут представляет собой пучок непрерывных волосков, расположенных в некотором порядке без определенного скручивания. Скручиванием называют витки спирали вокруг оси на единицу длины волоска. Скручивание выражают в числе витков на дюйм. Волосок представляет собой одиночное непрерывное волокно и является самой маленькой или основной единицей волокнистого материала. Термин "волокно" применяют на взаимозаменяемой основе с термином "волосок". Ткань представляет собой материал, изготовленный из сплетенных волокон, волосков, моноволокон или жгутов. Волокна из оксидной керамики включают алюмосиликатные волокна и волокна из оксида алюминия. Волокна из неоксидной керамики включают волокна из карбида кремния. Углеродные волокна основаны на упорядоченных плоских структурах углерода. Арамидные волокна представляют собой кристаллические полимерные волокна. Волокна из оксидного стекла получают из смеси оксидов; волокна из оксида кремния или кварца получают из одного оксида. Нить представляет собой совокупность скрученных жгутов, образующих непрерывный участок. Плетеная ткань, или полотно, представляет собой материал, образованный из переплетенных нитей, жгутов и/или волокон, чтобы получить структуру ткани. Радиальный участок рабочей лопатки идет от концевой части рабочей лопатки до хвостовика типа "ласточкин хвост", когда рабочая лопатка выступает из диска. Перо (span) представляет собой часть лопатки или рабочей лопатки, которая не включает хвостовик типа "ласточкин хвост". Ось рабочей лопатки представляет собой линию, идущую в радиальном направлении через центр пера от концевой части рабочей лопатки к хвостовику типа "ласточкин хвост" рабочей лопатки. Угол закручивания представляет собой меру закручивания вокруг радиальной оси лопатки или рабочей лопатки. Ширина хорды представляет собой ширину рабочей лопатки. Поверхность лопатки представляет собой поверхность, смещенную от хорды, которая представляет собой самое короткое расстояние от точки на входной кромке до выходной кромки.

Рабочая лопатка компрессора включает концевую часть, расположенную на ее конце, отдаленном от диска. Профиль рабочей лопатки включает спинку и корыто. В профиле рабочей лопатки корыто испытывает воздействие больших нагрузок, чем спинка. Рабочая лопатка присоединена к диску в конце, противоположном ее концевой части. Обычно ее присоединяют к диску с применением хвостовика типа "ласточкин хвост", хотя можно применять другие приспособления для присоединения рабочей лопатки к диску. Тканый материал включает нить, образованную из множества скрученных волоконных жгутов. Волоконные жгуты переплетены и ориентированы по направлению. Рабочая лопатка идет в радиальном направлении от диска, который является частью ротора. Ось рабочей лопатки проходит вдоль пера рабочей лопатки от соединения рабочей лопатки с диском, обычно от хвостовика типа "ласточкин хвост" рабочей лопатки до концевой части рабочей лопатки, которой она обычно заканчивается в радиальном направлении. Направляющая лопатка ориентирована в двигателе аналогично рабочей лопатке, проходя в компрессоре по существу перпендикулярно направлению потока воздуха, и имеет аналогично ориентированную ось. В отличие от рабочей лопатки направляющая лопатка по существу неподвижна, хотя в некоторых случаях направляющая лопатка может иметь возможность ограниченного вращения вокруг своей оси, чтобы более эффективно направлять поток воздуха через компрессор.

Плетеную ткань создают из волоконных жгутов посредством переплетения волоконных жгутов. В ткани имеются пустоты между переплетенными волоконными жгутами и в любом пространстве, которое может существовать в множестве скрученных волоконных жгутов. Ткань расположена внутри лопатки таким образом, что переплетенные волоконные жгуты, образующие ткань, идут под углом к оси внутренней части, при этом проходя в радиальном направлении от одного конца лопатки до другого ее конца. В случае рабочей лопатки переплетенные волокна в нити проходят от концевой части по меньшей мере частично в хвостовик типа "ласточкин хвост" рабочей лопатки. Легкий металлический сплав, такой как алюминиево-литиевый сплав, образует внутреннюю часть лопатки и заполняет пустоты в ткани. В идеале, металлический сплав образует самую внешнюю поверхность лопатки, чтобы легкий металлический сплав представлял собой непрерывную матрицу вдоль поперечного сечения лопатки от внутренней части лопатки до ее внешней поверхности и вдоль радиального направления лопатки.

Лопатки изготавливают с помощью создания множества волоконных жгутов путем скручивания волосков или волокон. Затем жгуты сплетают в ткань. Ткань сплетают из жгутов или нитей таким образом, что она включает пустоты между жгутами. Ткань можно пропитать необязательным летучим полимером, который временно занимает пустоты в ткани, чтобы облегчить перемещение предварительно формованной плетеной ткани, но который впоследствии удаляют. Затем можно создать лопатку как композиционный материал с металлической матрицей (КМММ) с помощью одного из двух различных способов.

В первом способе заготовку на основе переплетенных жгутов сплетают и оставляют в сухом (нежестком) состоянии. Сухую заготовку помещают поверх сердечника. Затем фольгу из алюминиево-литиевого сплава помещают между сухой заготовкой и сердечником, а дополнительную фольгу из алюминиево-литиевого сплава помещают поверх сухой плетеной заготовки, чтобы создать трехслойную структуру, включающую фольгу, сухую заготовку и фольгу. Затем данную сборную деталь вводят в прецизионный инструмент с охватывающим элементом, имеющим контуры лопатки, и затем подвергают ее горячему прессованию, чтобы создать заготовку с армированной волокном металлической матрицей.

Процесс горячего прессования осуществляют в вакууме или в неокисляющей атмосфере. Его можно проводить в печи. При проведении в печи перед нагревом в печи создают вакуум или неокисляющую атмосферу, чтобы очистить инструмент, который содержит сухую заготовку. Во время процесса горячего прессования защитную атмосферу и другие отходящие газы можно откачивать с помощью вакуумного насоса. Применение неокисляющей атмосферы особенно полезно, чтобы предотвратить окисление либо волокон/волосков, либо металлического сплава, либо и того и другого. Заготовку, включающую металлический сплав и переплетенные волокна, нагревают до заданной температуры, которая выше температуры плавления металлического сплава, и при этом прикладывают давление к инструменту. Расплавленный сплав Al-Li проникает в полости ткани через ткань и к поверхности инструмента, таким образом сплав Al-Li и переплетенные углеродные волокна образуют заготовку с металлической матрицей, которая имеет контур внешней поверхности инструмента, а инструмент имеет форму лопатки. После охлаждения инструмент, содержащий лопатку, можно извлечь из печи. Поскольку инструмент имеет форму, близкую к окончательной, заготовку требуется подвергнуть только незначительной обработке, такой как удаление каких-либо заусенцев, которые могут присутствовать. Заготовка с металлической матрицей готова для процесса литья под давлением, чтобы получить цельную внутреннюю часть с присоединением цельной лопатки; данный процесс литья под давлением включает литье под увеличивающимся давлением, которое описано ниже.

Во втором способе изготовления заготовки из углеродного волокна заготовку на основе переплетенных жгутов помещают поверх сердечника и вводят в прецизионный инструмент, имеющий форму лопатки. Переплетенные волокна можно пропитать летучим полимерным связующим, чтобы сделать переплетенные углеродные волокна жесткими. Пропитанное волокно отверждают при температуре окружающей среды или близкой к ней температуре. Заготовку из переплетенных волокон помещают на поверхность инструмента и ориентируют таким образом, чтобы жгуты образовали угол с осью лопатки или рабочей лопатки, проходя вдоль сечения лопатки от первого конца лопатки, концевой части лопатки, когда лопатка представляет собой рабочую лопатку, по меньшей мере частично к второму концу лопатки, хвостовику типа "ласточкин хвост", когда лопатка представляет собой рабочую лопатку. Летучее полимерное связующее наносят, когда переплетенные волокна уложены на инструмент. После отверждения требуется только немного зачистить заготовку, чтобы она была готова к процессу литья под давлением.

Процесс литья под давлением проводят в защитной оболочке, аналогичной вакуумной печи. Перед нагревом в печи создают неокисляющую атмосферу, чтобы очистить пресс-форму с заготовкой. Во время процесса литья защитную атмосферу и другие отходящие газы откачивают из оболочки с помощью вакуумного насоса. Применение неокисляющей атмосферы особенно полезно, чтобы предотвратить окисление либо волокон/волосков, либо металлического сплава, либо и того и другого. Алюминиево-литиевый сплав нагревают до заданной температуры, которая выше температуры плавления сплава. Затем расплавленный металл подвергают литью под увеличивающимся давлением в пресс-форму с применением поршня при заданных скорости и давлении. Металл вводят при первом давлении, достаточном для нагнетания расплавленного металла в пресс-форму, но не настолько высоком, чтобы оно привело к сдвигу заготовки с ее положения. После того как пресс-форма по существу заполнена расплавленным металлом, к расплавленному металлу в пресс-форме прикладывают второе давление, которое выше, чем первое давление. Это более высокое давление обеспечивает затекание расплавленного металла в полости заготовки и протекание через них, что предоставляет возможность потока металла между поверхностями заготовки и пресс-формы. В то же время, если необязательное летучее полимерное связующее применяли для улучшения перемещения ткани и заготовки, оно течет в вертикальный литниковый канал или литник пресс-формы, где его можно удалить во время последующей обработки. После охлаждения пресс-форму, содержащую лопатку, имеющую форму, близкую к окончательной, можно извлечь из неокисляющей атмосферы. Поскольку пресс-форма имеет форму, близкую к окончательной, лопатку требуется подвергнуть только незначительной обработке. Однако необходимо удалить материал вертикального литникового канала или литника так же, как и какие-либо заусенцы, которые могут присутствовать в результате процесса литья под увеличивающимся давлением.

На Фиг.1 изображена единая гибридная рабочая лопатка 10 по настоящему изобретению. Рабочая лопатка 10 включает концевую часть 12 рабочей лопатки, хвостовик 14 типа "ласточкин хвост" рабочей лопатки, который соединяет рабочую лопатку 10 с диском (не показан) компрессора, и ось 16 рабочей лопатки, идущую по существу в радиальном направлении.

Фиг.2 представляет собой вид сбоку в поперечном разрезе гибридной рабочей лопатки, на котором изображена плетеная ткань 22 вблизи поверхности, расположенная между внутренней частью 20 металлического сплава и внешней поверхностью 24 металлического сплава рабочей лопатки. Металлический сплав, который образует внутреннюю часть 20 и внешнюю поверхность 24 рабочей лопатки 10, идет по существу непрерывно от внутренней части до внешней поверхности, проходя через полости в ткани. Плетеная ткань вблизи поверхности придает дополнительную прочность сплаву, который представляет собой легкий сплав, который снижает общую массу лопатки. Плетеная ткань расположена таким образом, чтобы повысить прочность легкого сплава в местах высоких нагрузок. Во вращающейся рабочей лопатке компрессора области высоких нагрузок будут меняться в зависимости от схемы рабочей лопатки, но, в основном, они будут находиться в корыте рабочей лопатки 10 и простираться до области хвостовика типа "ласточкин хвост", где хвостовик 14 типа "ласточкин хвост" удерживает рабочую лопатку 10 в диске компрессора. Рабочая лопатка 10 испытывает напряжения из-за центробежных сил вращения и аэродинамической нагрузки, а хвостовик 14 типа "ласточкин хвост" противодействует данным силам посредством взаимодействия с диском компрессора. Хотя сплав может представлять собой любой легкий сплав, предпочтительным легким сплавом является алюминиево-литиевый сплав, имеющий следующий состав (в масс.%): приблизительно 2,5-3,5% лития (Li), приблизительно 0,6-2,5% меди (Cu), приблизительно 0,3-1,0% магния (Mg), приблизительно 0,1-0,5% циркония (Zr), до приблизительно 0,08% железа (Fe), до приблизительно 0,01% кремния (Si), до приблизительно 0,03% титана (Ti), остаток представляет собой алюминий (Al) и случайные примеси. Плотность данного алюминиево-литиевого сплава составляет приблизительно 2,768 г/см3 (0,100 фунт/дюйм3).

Теперь обратимся к Фиг.3 и 4, на которых изображена структура плетеной ткани 30. Каждый жгут 32 включает одно или несколько волокон, расположенных в пучке волокон. Затем жгуты 32 скручивают и переплетают друг с другом, чтобы создать тканые переплетенные волоконные жгуты или плетеную ткань 30. Переплетенные жгуты плетеной ткани идут под углом относительно оси 16 лопатки или рабочей лопатки 10. Обнаружили, что плетеная ткань 30 наиболее эффективна в упрочнении рабочей лопатки, когда переплетенные жгуты плетеной ткани образуют угол от приблизительно ±10° до приблизительно ±25° к оси лопатки. Как отмечено ранее, ось 16 идет в радиальном направлении от хвостовика 14 типа "ласточкин хвост" лопатки или рабочей лопатки до концевой части 12 рабочей лопатки. Фиг.4 представляет собой вид в перспективе плетеной ткани 30, идущей под углом к оси 16. На данном виде в перспективе представлена плетеная ткань 30 носкообразного типа. В плетеной ткани 30 между волоконными жгутами имеются промежуточные области, в которых отсутствует материал. Ткань может состоять из углеродного волокна, керамического волокна, волокна из оксидной керамики или неоксидной керамики, нейлонового волокна, арамидного волокна и их сочетаний. Волокно может обладать высокой прочностью и высокой жесткостью, но, если требуется, его можно смешать с волокном, обладающим низкой прочностью, чтобы придать жгуту стойкость к повреждениям. Хотя можно применять волокна или волоски одинакового размера, представляется, что волокна различных диаметров также образуют жгуты, а жгуты различных диаметров можно применять для создания плетеной ткани. Предпочтительным волокном является углеродное волокно. Углеродное волокно с переменной прочностью и с переменным модулем упругости легко доступно. Плотность плетеной ткани, из которой создают заготовку, составляет приблизительно 16,05-16,61 г/см3 (0,58-0,6 фунт/дюйм3).

Когда требуется дополнительная прочность лопатки, в тканый материал 30 можно добавить необязательные вкладные жгуты 34. Данные вкладные жгуты изображены как на Фиг.3, так и на Фиг.4. Вкладные жгуты 34 идут в направлении, которое по существу параллельно направлению оси 16 или по существу в радиальном направлении лопатки 10. Вкладные жгуты также можно поместить или вплести в плетеную ткань путем продевания через промежуточные области или присоединения иным образом к внутренней или внешней части тканого материала 30. Вкладные жгуты 34 добавляют в данные области, в которых прогнозируют высокий уровень напряжений. Вкладные жгуты 34 сконструированы таким образом, чтобы некоторую часть напряжений брало на себя волокно в жгуте, а не только композиционный материал с металлической матрицей, включающий тканый материал и легкий сплав. Число вкладных жгутов 34 и расстояние между вкладными жгутами меняют в зависимости от условий локальной конструкции с применением, например, теории слоистой структуры и анализа методом конечных элементов. Вкладные жгуты повысят способность к перенесению нагрузки в тех областях, в которые их добавляют. Как отмечено ранее, корыто лопатки может испытывать самые высокие напряжения. Кроме того, входная кромка и выходная кромка лопаток также могут испытывать высокие напряжения. Хотя точное положение вкладных жгутов определяют с помощью анализа условий напряжений в каждой схеме рабочей лопатки, корыто лопатки и входная и выходная кромки являются областями рабочей лопатки, где наиболее вероятно размещают вкладные жгуты 34. Вкладные жгуты могут составлять до приблизительно 15% объема плетеной ткани, когда их добавляют в плетеную ткань. Вкладные жгуты могут состоять из углеродного волокна, волокна из оксидной керамики, волокна из неоксидной керамики и из их сочетаний. Например, на типичной рабочей лопатке, ширина которой составляет приблизительно 20,3-25,4 см (8-10 дюймов), вкладные жгуты можно расположить приблизительно через 2,54 см (1 дюйм) на корыте рабочей лопатки и могут составлять до приблизительно 10% корда. Один или два вкладных жгута можно включить на корыто рабочей лопатки. Вкладные жгуты в идеале обладают низким модулем упругости, например приблизительно 165474 МПа (24000000 фунт/кв.дюйм), и высокой прочностью. Для предпочтительного вкладного жгута, обладающего модулем упругости приблизительно 165474 МПа (24000000 фунт/кв.дюйм), прочность на разрыв может составлять приблизительно 2068-4826 МПа (300000-700000 фунт/кв.дюйм). Вкладные жгуты могут представлять собой высокопрочные жгуты из углеродного волокна, жгуты из керамического волокна или жгуты из борного моноволокна. В качестве альтернативы, можно использовать трехмерное переплетение, включающее радиальные жгуты и жгуты, ориентированные под положительным или отрицательным углом, в объединенном переплетении, и трехмерное переплетение может включать вкладные жгуты или полосы разупрочнения, обсуждаемые ниже.

Необязательные полосы разупрочнения можно применять в добавление к вкладным жгутам 34 или вместо них. Полосы разупрочнения также ориентированы в направлении, которое по существу параллельно направлению оси 16, или по существу в радиальном направлении лопатки 10. Полосы разупрочнения придают рабочей лопатке стойкость к повреждениям. Полосы разупрочнения также отличаются низким модулем упругости и высокой прочностью, хотя модуль упругости полос разупрочнения обычно меньше, чем модуль упругости вкладных жгутов. Например, модуль упругости полосы разупрочнения может составлять приблизительно 68948-103421 МПа (10000000-15000000 фунт/кв.дюйм). Полосы разупрочнения помогают остановить трещины посредством чего замедляют распространение трещины. Полосы разупрочнения могут представлять собой жгуты из высокопрочного углеродного волокна, стекловолокна, нейлонового волокна, арамидного волокна и их сочетаний. Предпочтительно размещать полосы разупрочнения в областях низких напряжений. Полосы разупрочнения можно добавить в плетеную ткань 30 по аналогии с вкладными жгутами 34 или как радиальные жгуты в трехмерной плетеной ткани. Полосы разупрочнения очень полезны, например, в применениях, в которых лопатка испытывает проблемы, связанные с вибрацией, предоставляя возможность настройки лопатки. Полосы разупрочнения могут составлять дополнительно до приблизительно 5 об.% плетеной ткани.

В лопатке можно успешно применять как вкладные жгуты 34, так и полосы разупрочнения. Полосы разупрочнения могут располагаться в областях, близких к вкладным жгутам. Поскольку вкладные жгуты 34 расположены в области, в которой напряжения являются высокими, данные области могут оказаться в условиях, которые могут привести к перегрузке, вызывающей разрыв вкладного жгута, что также может привести к локальной трещине. Стратегическое положение полосы разупрочнения обеспечивает способность останавливать трещину, чтобы замедлить распространение трещины.

Перемещение жгутов и жгутов, вплетенных в ткань, такую как плетеная ткань 30, может быть затруднительным, и точное размещение их во время изготовления рабочей лопатки 10 или лопатки также может быть затруднительным. Перемещение можно упростить путем изготовления заготовки 40 из плетеной ткани 30, такой как изображена на Фиг.5. Теперь обратимся к Фиг.6: плетеная ткань 30 в форме носка плотно прилегает к сердечнику 42 или натянута поверх него. Сердечник 42 создают таким образом, чтобы после того как ткань плотно прилегает к нему или натянута поверх него, ее форма была близка к окончательной форме рабочей лопатки компрессора. В данном контексте, форма, близкая к окончательной форме, означает, что плетеная ткань 30, расположенная поверх сердечника 42, имеет профиль, который немного меньше, чем профиль конечной рабочей лопатки или лопатки 10, например, на от приблизительно 0,127 мм до приблизительно 0,635 мм (от 0,005 до 0,025 дюйма), чтобы плетеная ткань не образовывала внешнюю поверхность 24 рабочей лопатки 10 или лопатки. После помещения плетеной ткани поверх сердечника 42 ее погружают в суспензию полимера. После того как суспензии полимера предоставили возможность заполнить полости плетеной ткани 30, сердечник 42 извлекают из суспензии, и полимер отверждают, образуя заготовку 40. Полимер выбирают таким образом, чтобы его отверждение происходило на воздухе или при низкой температуре. После отверждения сердечник 42 затем можно удалить из жесткой заготовки. В такой форме ткань легче обрабатывать. Теперь заготовку можно снабдить основанием, чтобы образовать рабочую лопатку.

В качестве альтернативы, плетеную ткань 30 можно погрузить в суспензию полимера, пропитать полимером и извлечь. В данном воплощении изобретения предоставляют возможность высыхания, но не отверждения суспензии полимера. Плетеная ткань остается липкой и гибкой, так что ее можно легче обрабатывать, но она не является жесткой. Теперь плетеную ткань 30 можно применять для создания рабочей лопатки компрессора. Липкая заготовка, преимущественно, может прилипать к поверхностям во время последующей обработки.

В другом воплощении данного изобретения, аналогичном воплощению, описанному выше и изображенному на Фиг.6, сердечник, такой как сердечник 42, применяют в сочетании с прецизионным инструментом 60, чтобы создать заготовку, которой придают жесткость с помощью алюминиево-литиевого сплава. Плетеная ткань в форме носка плотно прилегает к сердечнику или натянута поверх него. Однако теперь тонкую фольгу из металлической фольги, в предпочтительном воплощении данного изобретения фольгу из алюминиево-литиевого сплава, помещают между сердечником и плетеной тканью. Это можно осуществить перед натягиванием или после натягивания плетеной ткани на сердечник. Теперь обратимся к Фиг.7, на котором изображен прецизионный инструмент 60 с охватывающим элементом. Металлическую фольгу, предпочтительно, фольгу из алюминиево-литиевого сплава в предпочтительном воплощении данного изобретения, помещают в прецизионный инструмент 60 с охватывающим элементом, и сердечник 62, который включает плетеную ткань 30 и фольгу, помещают в инструмент 60. При введении в инструмент 60 с охватывающим элементом плетеная ткань образует трехслойную структуру между металлической фольгой, предпочтительно, фольгой из алюминиево-литиевого сплава в предпочтительном воплощении данного изобретения. Теперь инструмент можно закрыть и поместить в неокисляющую атмосферу. Неокисляющая атмосфера может представлять собой вакуум или инертный газ, такой как аргон, гелий или неон, или атмосферу азота. Поскольку инструмент нужно нагреть, это удобно осуществить в печи, хотя любые другие приспособления можно применять, так как инструмент можно нагреть с применением электрических нагревателей сопротивления, индукционных катушек, кварцевой лампы или других традиционных способов нагрева. Во время поддержания неокисляющей атмосферы инструмент нагревают до повышенной температуры, при этом к инструменту прикладывают давление. Температура является достаточно высокой, чтобы привести к течению фольги и к объединению трехслойной структуры фольга-ткань-фольга, чтобы предоставить возможность металлу, предпочтительно, алюминиево-литиевому сплаву в предпочтительном воплощении данного изобретения, проникнуть в полости в плетеной ткани и в ее жгутах. Для предпочтительного алюминиево-литиевого сплава данная температура находится в интервале приблизительно 649-705°C (1200-1300°F). Предпочтительно поднять температуру печи приблизительно на 25-50°C (45-90°F) выше температуры плавления металлического сплава, чтобы обеспечить полное расплавление и поток расплавленного сплава в полости. Инструменту 60 предоставляет возможность остыть, образуя заготовку из металла/ткани. Затем заготовку можно снять с сердечника 62.

Затем изготовили рабочую лопатку компрессора из легкого КМММ с помощью литья под увеличивающимся давлением. Данный процесс изображен на Фиг.8. В данном процессе применяют прецизионную пресс-форму 70. Прецизионная пресс-форма 70 включает полость 72, стенки которой 74 образуют окончательную форму рабочей лопатки 10 или лопатки. Плетеную ткань 30 помещают в прецизионную пресс-форму 70 напротив стенок 74 пресс-формы 70. Плетеная ткань 30 может включать или не включать вкладные жгуты 34 или полосы разупрочнения, в зависимости от схемы рабочей лопатки, как обсуждалось ранее. Предпочтительно пропитать плетеную ткань 30 летучим полимерным связующим, чтобы облегчить ее перемещение и прилепить ткань к стенкам 74 пресс-формы 70, хотя можно применять и непропитанную ткань 30. Наиболее предпочтительно, в прецизионную пресс-форму вставляют рассмотренную выше жесткую заготовку 40, жесткость которой повысили с применением либо летучего полимера, либо металлического сплава, алюминиево-литиевого сплава в предпочтительном воплощении данного изобретения, поскольку жесткая заготовка 40, преимущественно, обеспечивает превосходное сопротивление движению во время последующих операций литья.

Затем прецизионную пресс-форму 70 закрывают и закрепляют в подштамповой плите 76, которая скрепляет половины прецизионной пресс-формы 70 друг с другом и предотвращает любое движение прецизионной пресс-формы 70 во время последующей операции. Литник 78, включающий первый конец 80, сообщающийся с полостью 72 пресс-формы, и второй конец 82 за пределами подштамповой плиты 76, идет из прецизионной пресс-формы 70 и через подштамповую плиту 76. Вблизи второго конца 82 литника 78 расположен поршень 86, который движется с возможностью скольжения внутри литника 78 между вторым концом 82 и первым концом 80. Отверстие 84 для заливки, такое как литниковая воронка, расположено на литнике между первым концом 80 и вторым концом 82.

Прецизионная пресс-форма 70 находится в неокисляющей атмосфере. Как обсуждалось ранее, неокисляющая атмосфера может представлять собой вакуум, атмосферу инертного газа или атмосферу азота. Затем прецизионную пресс-форму подогревают до заранее выбранной первой температуры, в интервале приблизительно 427-621°C (800-1150°F), при этом поддерживая неокисляющую атмосферу. Это можно осуществлять с помощью поддержания неокисляющей атмосферы внутри печи и повышения температуры печи, или прецизионную пресс-форму можно нагревать с помощью электрических нагревателей, таких как индукционные катушки или катушки сопротивления. Можно применять любой другой традиционный способ.

Когда поршень 86 расположен во втором конце 82 литника 78, расплавленный металлический сплав, такой как предпочтительный алюминиево-литиевый сплав, отливают в литник, до тех пор пока полость 72 и литник 78 по существу не заполнятся до поршня 86. Для предпочтительного алюминиево-литиевого сплава температура плавления сплава находится в интервале приблизительно 649-705°C (1200-1300°F), а температура разливки приблизительно на 25-50°C (45-90°F) выше температуры плавления металлического сплава, чтобы обеспечить перегрев, чтобы гарантировать полное расплавление и поток расплавленного сплава через литник 78 в полость 72 пресс-формы и в полости плетеной ткани 30. Если для облегчения перемещения плетеной ткани 30 применяли летучий полимер, например, чтобы создать заготовку 40, то когда расплавленный металлический сплав вводят в полость 72 пресс-формы, полимер плавится. Расплавленный металлический сплав проникает в полости плетеной ткани 30, вытесняя полимер. Жидкий полимер и любые газы, которые могут присутствовать в полости 72 пресс-формы, вытесняют в вентиляционные каналы 88. Процесс литья проводят быстро, обычно за время приблизительно 10-100 мс. Затем поршень 86 движется с возможностью скольжения к первому концу 80 литника 78, прикладывая первое давление к расплавленному металлу в полости пресс-формы. Первое давление регулируют с помощью регулирования скорости плунжера поршня при движении поршня к первому концу 80 литника 78. Предпочтительно, скорость плунжера поршня находится в интервале приблизительно 10-100 м/с. Данный поршень нагнетает расплавленный металлический сплав во все области полости 72 пресс-формы и во все области незаполненных пустот, таких как полости в плетеной ткани 30. Некоторое малое количество расплавленного металлического сплава также можно нагнетать в вентиляционные каналы 88, где расплавленный металлический сплав быстро затвердеет, поскольку такие вентиляционные каналы 88 малы, а стенки пресс-формы 70 значительно холоднее, чем температура металлического сплава.

Затем поршень 86 применяют для приложения дополнительного давления к расплавленному металлическому сплаву в полости 72 пресс-формы. Давление повышают приблизительно до 1-15 МПа (10-150 бар). Дополнительное давление прикладывают таким образом, чтобы расплавленный металл можно было нагнетать в любые части полости, которые еще не были заполнены. Дополнительное давление также нагнетает расплавленный металл через полости и между стенками 74 полости и плетеной тканью 30, чтобы сместить плетеную ткань 30 в положение 22 плетеной ткани, которое немного ниже поверхности рабочей лопатки 10 или лопатки, чтобы металлический сплав образовал внешнюю поверхность 24 рабочей лопатки 10 или лопатки. Предпочтительно, толщина металлического сплава на внешней поверхности 24 находится в интервале от приблизительно 0,051 мм до приблизительно 0,635 мм (от 0,002 до 0,025 дюйма), предпочтительно, от приблизительно 0,127 мм до приблизительно 0,635 мм (от 0,005 до 0,025 дюйма). Давление и неокисляющую атмосферу поддерживают, пока рабочая лопатка 10 или лопатка затвердевает и охлаждается. Исключены какие-либо пустоты в сжатом металле или усадка сжатого металла вследствие затвердевания, поскольку расплавленный металлический сплав нагнетают в данные области усадки. В пресс-форме или литейной форме, сконструированной соответствующим образом, область подачи, которая на Фиг.8 представляет собой литник 78, должна быть последней областью, где затвердевает расплавленный металлический сплав. Следует отметить, что пресс-форма также может включать вертикальный литниковый канал (не показан), чтобы подавать расплавленный металлический сплав, как хорошо известно в промышленности, если это необходимо для схемы рабочей лопатки 10 или лопатки.

После затвердевания пресс-форму 70 можно охладить при поддержании неокисляющей атмосферы. После охлаждения до температуры, при которой окисление более не происходит, пресс-форму можно извлечь из печи и открыть. Затем лопатку или рабочую лопатку 10 можно извлечь из пресс-формы 70 и можно провести какие-либо операции очистки, чтобы удалить литник 78 и заусенцы, чтобы получить конечную рабочую лопатку 10 или лопатку.

Хотя изобретение было описано со ссылкой на предпочтительное воплощение, специалистам в данной области понятно, что можно произвести различные изменения и можно заменить его элементы эквивалентными элементами, не отклоняясь от объема изобретения. Кроме того, можно произвести множество модификаций, чтобы адаптировать конкретную ситуацию или материал к идеям изобретения, не отклоняясь от его основного объема. Таким образом, предполагается, что изобретение не ограничено конкретным воплощением, описанным в качестве лучшего варианта осуществления данного изобретения, но данное изобретение включает все воплощения, попадающие в объем прилагаемой формулы изобретения.

Легкая лопатка компрессора из композиционного материала с металлической матрицей. Лопатка включает плетеную ткань, погруженную в легкий алюминиево-литиевый сплав. Лопатки изготавливают путем создания множества волоконных жгутов посредством скручивания волосков или волокон. Затем жгуты сплетают в ткань. Ткань можно пропитать необязательным летучим полимером, который временно занимает пустоты в ткани, чтобы облегчить перемещение предварительно формованной плетеной ткани, но который впоследствии удаляют. Затем можно создать лопатку как КМММ с помощью одного из двух различных способов. В первом способе алюминиево-литиевый сплав подвергают литью под увеличивающимся давлением в пресс-форму, которая включает заготовку из ткани, пропитанной летучим полимером. Во втором способе заготовку создают с применением инструмента и сердечника посредством пропитывания ткани алюминиево-литиевым сплавом. Затем алюминиево-литиевый сплав подвергают литью под увеличивающимся давлением в пресс-форму, которая включает заготовку, пропитанную сплавом. 3 н. и 17 з.п. ф-лы, 8 ил.

1. Лопатка компрессора из композиционного материала, включающая:

расположенную вблизи поверхности плетеную ткань, причем плетеная ткань дополнительно включает ткань, образованную из множества скрученных волоконных жгутов, переплетенных и ориентированных в таком направлении, чтобы каждый из множества жгутов проходил под углом к другому жгуту и к основному направлению изделия, причем основное направление идет от первого конца ко второму концу изделия;

внутреннюю часть из алюминиево-литиевого сплава;

внешнюю поверхность из алюминиево-литиевого сплава;

причем алюминиево-литиевый сплав проникает в пустоты ткани и множества скрученных волоконных жгутов, так что алюминиево-литиевый сплав является по существу непрерывным.

2. Лопатка компрессора из композиционного материала по п. 1, которая представляет собой лопатку компрессора для турбомашины.

3. Лопатка компрессора из композиционного материала по п. 2, где каждый из множества переплетенных волоконных жгутов проходит под углом от приблизительно ±10° до приблизительно ±25° к оси лопатки; ось лопатки в радиальном направлении проходит от концевой части лопатки на первом конце до хвостовика типа "ласточкин хвост" лопатки на втором конце.

4. Лопатка компрессора из композиционного материала по п. 2, дополнительно включающая жгуты, включающие волокна, расположенные и идущие по существу под углом 0° к оси лопатки, так что каждый из жгутов по существу параллелен оси лопатки.

5. Лопатка компрессора из композиционного материала по п. 4, где жгуты включены в трехмерную структуру сплетения.

6. Лопатка компрессора из композиционного материала по п. 4, где жгуты представляют собой вкладные жгуты, дополнительно включающие волокно, обладающее высокой прочностью и низким модулем упругости, составляя до приблизительно 15% объема ткани.

7. Лопатка компрессора из композиционного материала по п. 4, где жгуты представляют собой полосы разупрочнения, дополнительно включающие волокно, обладающее высоким модулем упругости, составляя до приблизительно 15% объема ткани.

8. Лопатка компрессора из композиционного материала по п. 2, где алюминиево-литиевый сплав дополнительно включает (в мас.%): приблизительно 2,5-3,5% Li, приблизительно 0,6-2,5% Cu, приблизительно 0,3-1,0% Mg, приблизительно 0,1-0,5% Zr, до приблизительно 0,08% Fe, до приблизительно 0,01% Si, до приблизительно 0,03% Ti, остаток представляет собой Al и случайные примеси.

9. Лопатка компрессора из композиционного материала по п. 2, где каждый из множества скрученных волоконных жгутов включает волоски, выбранные из группы, состоящей из волосков углеродного волокна, волокон из оксидной керамики, нейлона, волокон из неоксидной керамики и арамидных волокон и их сочетания.

10. Лопатка компрессора из композиционного материала по п. 6, где вкладные жгуты дополнительно включают волокно, выбранное из группы, состоящей из углеродных волокон, волокон из оксидной керамики, волокон из неоксидной керамики и их сочетаний.

11. Лопатка компрессора из композиционного материала по п. 7, где полосы разупрочнения дополнительно включают волокно, выбранное из группы, состоящей из углеродного волокна, стекловолокна, нейлонового волокна, арамидного волокна и их сочетаний.

12. Способ изготовления лопатки компрессора из композиционного материала для турбомашины, включающий стадии:

создания множества скрученных волоконных жгутов;

создания плетеной ткани из множества скрученных волоконных жгутов, причем плетеная ткань включает пустоты между жгутами;

обеспечения инструмента с охватывающим элементом и сердечника в форме лопатки, причем инструмент включает поверхности, образующие полость в форме лопатки, а сердечник имеет форму, близкую к окончательной форме лопатки;

образования трехслойной структуры из плетеной ткани между фольгой из алюминиево-литиевого сплава и введения трехслойной структуры из фольги и ткани в инструмент;

введения сердечника в инструмент таким образом, чтобы трехслойная структура из фольги и ткани заполнила полость, и закрытия инструмента;

нагрева инструмента при поддержании неокисляющей атмосферы до температуры перегрева, которая выше температуры плавления сплава, и проведения горячего прессования в инструменте при поддержании температуры перегрева и давления в течение времени, достаточного для объединения и просачивания алюминиево-литиевого сплава в жгуты плетеной ткани, образуя заготовку с армированной волокном металлической матрицей;

помещения заготовки с армированной волокном металлической матрицей в пресс-форму, имеющую форму, близкую к окончательной форме лопатки;

литья расплавленного алюминиево-литиевого сплава под увеличивающимся давлением при поддержании неокисляющей атмосферы в пресс-форму и к заготовке с металлической матрицей, чтобы создать лопатку из композиционного материала с металлической матрицей, включающую объединенную внутреннюю часть из алюминиево-литиевого сплава и хвостовик типа "ласточкин хвост" из алюминиево-литиевого сплава, и

извлечения лопатки из пресс-формы после охлаждения.

13. Способ по п. 12, где металлический сплав дополнительно включает (в мас.%): приблизительно 2,5-3,5% Li, приблизительно 0,6-2,5% Cu, приблизительно 0,3-1,0% Mg, приблизительно 0,1-0,5% Zr, до приблизительно 0,08% Fe, до приблизительно 0,01% Si, до приблизительно 0,03% Ti, остаток представляет собой Al и случайные примеси.

14. Способ по п. 12, где неокисляющая атмосфера представляет собой вакуум.

15. Способ по п. 12, где неокисляющая атмосфера представляет собой атмосферу, выбранную из группы, состоящей из инертного газа и азота.

16. Способ по п. 12, где горячее прессование при температуре перегрева включает нагрев до температуры, которая приблизительно на 25-50°C (45-90°F) выше температуры плавления листа металлического сплава.

17. Способ по п. 12, где стадия создания плетеной ткани дополнительно включает обеспечение плетеной ткани дополнительными жгутами, которые выбирают из группы, состоящей из вкладных жгутов и полос разупрочнения, причем дополнительные жгуты по существу параллельны оси лопатки, так что дополнительные жгуты, в общем случае, идут в радиальном направлении относительно лопатки, проходя от концевой части лопатки до противоположной стороны лопатки.

18. Способ изготовления лопатки компрессора для турбомашины из композиционного материала, включающий стадии:

создания множества скрученных волоконных жгутов;

создания плетеной ткани из множества скрученных волоконных жгутов в форме лопатки, причем плетеная ткань включает пустоты между множеством скрученных волоконных жгутов;

если требуется, пропитывания плетеной ткани летучим полимерным связующим, чтобы создать заготовку;

обеспечения пресс-формы, причем пресс-форма включает поверхности, образующие полость в форме лопатки, пресс-форма имеет форму, близкую к окончательной форме лопатки;

введения плетеной ткани в пресс-форму, причем жгуты, образующие ткань, расположены под углом к оси лопатки, а ось идет в радиальном направлении от концевой части лопатки до противоположной стороны лопатки;

помещения пресс-формы в неокисляющую атмосферу;

подогрева пресс-формы до первой температуры;

литья металлического сплава под увеличивающимся давлением при поддержании неокисляющей атмосферы в пресс-форму с применением поршня, чтобы приложить первое давление;

затем, после того как пресс-форма заполнена расплавленным металлическим сплавом, приложения второго давления с применением поршня, чтобы расплавленный металлический сплав просочился через пустоты заготовки и пропитал заготовку и привел к испарению необязательного связующего, причем второе давление, которое прикладывают к металлу, больше, чем первое давление, которое прикладывают к металлу;

охлаждения пресс-формы при поддержании неокисляющей атмосферы, чтобы создать лопатку, причем лопатка включает внешнюю поверхность из металлического сплава и внутреннюю часть из металлического сплава, и

извлечения лопатки из печи.

19. Способ по п. 18, где металлический сплав дополнительно включает (в мас.%): приблизительно 2,5-3,5% Li, приблизительно 0,6-2,5% Cu, приблизительно 0,3-1,0% Mg, приблизительно 0,1-0,5% Zr, до приблизительно 0,08% Fe, до приблизительно 0,01% Si, до приблизительно 0,03% Ti, остаток представляет собой Al и случайные примеси.

20. Способ по п. 18, где стадия создания плетеной ткани в форме лопатки дополнительно включает добавление вкладных жгутов в плетеную ткань, причем вкладные жгуты по существу параллельны оси лопатки, так что вкладные жгуты, в общем случае, идут в радиальном направлении относительно концевой части лопатки от концевой части лопатки до противоположной стороны лопатки.

| ЛОПАТКА РАБОЧЕГО КОЛЕСА РАДИАЛЬНОГО ВЕНТИЛЯТОРА | 2001 |

|

RU2206798C2 |

| Способ анализа углеводородных и т.п. газов | 1944 |

|

SU68628A1 |

| EP 0001312807 A3, 21.05.2003 | |||

| US 20020062561 A1, 30.05.2002. | |||

Авторы

Даты

2016-06-10—Публикация

2011-12-29—Подача