Уровень техники, к которой относится изобретение

Настоящее изобретение относится к изготовлению деталей из композиционных материалов и, более конкретно, к изготовлению армирующих волокнистых структур для таких деталей посредством трехмерного (3D) или многослойного переплетения.

Одна область применения настоящего изобретения представляет собой изготовление деталей из структурного композиционного материала, т. е. структурных деталей, имеющих волокнистое армирование, уплотненное матрицей. Композиционные материалы служат для изготовления деталей, имеющих полную массу, которая составляет менее чем полная масса таких же деталей, когда они изготовлены из металлического материала.

Настоящее изобретение относится, более конкретно, к деталям из композиционных материалов, которые локально включают одну или несколько частей увеличенной толщины, таких как, например, основание лопасти авиационного двигателя, которое соответствует зоне, в которой деталь из композиционного материала имеет толщину, которая изменяется в значительной степени. Для детали, изготовленной из композиционного материала, которая имеет переменную толщину, изменение толщины регулируется в волокнистой структуре, из которой должно быть образовано армирование детали.

Уже были сделаны предложения по изготовлению лопастей турбинных двигателей из композиционного материала. Может быть отмечена, в частности, патентная заявка US 2011/0311368, поданная совместно компаниями Snecma и Snecma Propulsion Solide. Указанная заявка описывает изготовление лопасти турбинного двигателя из композиционного материала, включающего волокнистое армирование, уплотненное матрицей, причем исходное волокно, которое должно составлять армирование, изготовлено посредством многослойного переплетения и включает первую часть меньшей толщины, из которой образуется заготовка аэродинамического профиля, и вторую часть большей толщины, из которой образуется заготовка основания лопасти. В таких обстоятельствах заготовка основания лопасти изготовлена посредством использования вставки в целях образования грушевидной области в части лопасти, которая соответствует ее основанию.

Тем не менее, указанная технология изготовления основания лопасти делает промышленное изготовление лопасти более сложным и увеличивает стоимость изготовления, поскольку она приводит к значительным потерям материала и требует сложных манипуляций, которые уменьшают скорость производства. Кроме того, вставка, которая также изготавливается из композиционного материала, требует уплотнения и механической обработки, и в результате этого возникают дополнительные расходы, и деталь может быть забракована.

Текстильный материал заготовки является гибким по своей природе и механически взаимодействует со вставкой, что может приводить, в частности, к сдвигу текстильного материала, к поворотам вставки, к отсутствию соединения между вставкой и текстильным материалом и т. д.

Кроме того, формование и уплотнение части заготовки, из которой образуется основание лопасти, оказываются затруднительными, в частности, поскольку допуски на профиле грушевидного основания являются весьма малыми (составляя приблизительно одну десятую миллиметра), и поскольку требования в отношении механических свойств для данной части лопасти являются значительными, при том, что в основании лопасти сосредоточено большинство сил, приложенных к лопасти.

Еще одно решение описывается, в частности, в документах US 7101154 и US 2011/0311368 и представляет собой увеличение массы (и, следовательно, поперечного сечения) нитей в частях большей толщины в волокнистой структуре, таким образом, что сокращается возможность уменьшения толщины, когда трехмерная волокнистая структура подвергается формованию при сжатии. Тем не менее, использование нитей большой массы локально увеличивает долю волокна в заготовке. Если доля волокна является чрезмерно большой, получаемая в результате пористая сетка может быть недостаточной для предоставления компонентам матрицы надлежащего доступа к сердцевине заготовки и, следовательно, для получения композиционного материала, который является однородным и демонстрирует хорошие механические свойства.

Задача и сущность изобретения

Таким образом, оказывается желательным получение трехмерных или многослойных волокнистых структур, которые способны включать части большей толщины, и которые не проявляют вышеупомянутые недостатки.

Для этой цели настоящее изобретение предлагает волокнистую структуру для армирования детали, изготовленной из композиционного материала, причем данная волокнистая структура включает множество уточных слоев и множество основных слоев, соединенных друг с другом посредством трехмерного или многослойного переплетения, волокнистая структура включает, по меньшей мере, первую и вторую части, которые прилегают друг к другу в основном направлении, первая часть имеет толщину в направлении, перпендикулярном основному и уточному направлениям, которая составляет более чем толщина второй части, структура отличается тем, что уточные слои, расположенные в сердцевине первой части волокнистой структуры, включают шнуры, и тем, что уточные слои, проходящие по любой стороне уточных слоев, которые включают шнуры и проходят вплоть до оболочки вышеупомянутой первой части, включают нити или жгуты, причем шнуры имеют сечение, составляющее более чем сечение нитей или жгутов.

Как ниже разъясняется более подробно, использование шнуров в сердцевине волокнистой структуры делает возможным получение значительной изменчивости толщины между первой и второй частями, и при этом регулируется доля волокна в сердцевине первой части. Кроме того, вследствие своей шнуровой структуры и своей трубчатой формы шнуры обеспечивают очень хорошую инфильтрацию составляющих компонентов матрицы в сердцевину волокнистой структуры.

Волокнистая структура согласно настоящему изобретению полностью представляет собой текстильный материал (т. е. в ней отсутствует какая-либо дополнительная вставка), и ее нити соединяются друг с другом посредством трехмерного или многослойного переплетения, что делает возможным получение структуры, которая не может расслаиваться.

Согласно первому конкретному аспекту настоящего изобретения, первая и вторая части включают одинаковое число основных нитей, тканых непрерывно между вышеупомянутыми первой и второй частями. Слои основных нитей, которые присутствуют в сердцевине первой части, распределяются таким образом, что они имеют большее число слоев основных нитей в первой части, чем во второй части. Первая часть включает в своей сердцевине число слоев основных нитей, которое составляет более чем число слоев основных нитей, присутствующих в сердцевине второй части.

Таким образом, разделяя слои основных нитей в сердцевине первой части (т. е. изменяя их число), можно регулировать долю волокна в сердцевине первой части, сохраняя при этом удовлетворительное соотношение основных/уточных нитей в оболочке для всей волокнистой структуры. В качестве примера, первая часть может включать в своей сердцевине число основных нитей, которое соответствует двойному числу слоев основных нитей, которые присутствуют в сердцевине второй части.

Согласно второму конкретному аспекту настоящего изобретения, в структуре один или несколько уточных слоев, расположенных вблизи уточных слоев, включающих шнуры, включают нити или жгуты, у которых масса составляет более чем масса нитей или жгутов уточных слоев, расположенных в оболочке первой части.

Это делает возможным регулирование доли волокна в той части структуры, где изменяется толщина.

Согласно третьему конкретному аспекту настоящего изобретения, в структуре, по меньшей мере, некоторые из уточных слоев, расположенных в сердцевине первой части, включают шнуры или нити или жгуты, у которых сечение уменьшается по направлению ко второй части.

Это также делает возможным регулирование доли волокна в части структуры, где изменяется толщина.

Согласно третьему конкретному аспекту настоящего изобретения, в структуре шнуры образуют угол переплетения, составляющий приблизительно 45°. Угол 45° делает возможным увеличение сетки макропор в сердцевине и, следовательно, улучшение способности инфильтрации структуры.

Настоящее изобретение также предлагает деталь, изготовленную из композиционного материала, включающего волокнистое армирование, уплотненное матрицей, причем вышеупомянутое волокнистое армирование составляет волокнистая структура согласно настоящему изобретению.

В частности, указанная деталь может соответствовать лопасти турбины, причем первая часть волокнистой структуры составляет волокнистое армирование части основания лопасти.

Настоящее изобретение также предлагает способ изготовления волокнистой структуры посредством трехмерного или многослойного переплетения между множеством уточных слоев и множеством основных слоев, причем волокнистая структура включает, по меньшей мере, первую и вторую части, которые прилегают друг к другу в основном направлении, первая часть имеет толщину в направлении, перпендикулярном основному и уточному направлениям, которая составляет более чем толщина второй части, способ отличается тем, что шнуры вставлены в уточных слоях, расположенных в сердцевине первой части волокнистой структуры, и тем, что нити или жгуты используются в уточных слоях, которые проходят по любой стороне уточных слоев, включающих шнуры и проходящих вплоть до оболочки вышеупомянутой первой части, причем шнуры имеют сечение, составляющее более чем сечение нитей или жгутов.

Согласно первому конкретному аспекту настоящему изобретению, в способе первая и вторая части включают одинаковое число основных нитей, тканых непрерывно между вышеупомянутыми первой и второй частями. Слои основных нитей, которые присутствуют в сердцевине первой части, распределяются таким образом, что они имеют большее число слоев основных нитей в первой части, чем во второй части. Первая часть включает в своей сердцевине число слоев основных нитей, которое составляет более чем число слоев основных нитей, присутствующих в сердцевине второй части. В качестве примера, первая часть может включать в своей сердцевине число основных нитей, которое соответствует двойному числу слоев основных нитей, присутствующих в сердцевине второй части.

Согласно второму конкретному аспекту настоящему изобретению, в способе один или несколько уточных слоев, расположенных вблизи уточных слоев, включающих шнуры, включают нити или жгуты, у которых масса составляет более чем масса нитей или жгутов уточных слоев, расположенных в оболочке первой части.

Согласно третьему конкретному аспекту настоящему изобретению, в способе, по меньшей мере, некоторые из уточных слоев, расположенных в сердцевине первой части, включают шнуры или нити или жгуты, у которых сечение уменьшается по направлению ко второй части.

Согласно четвертому конкретному аспекту настоящему изобретению, в способе шнуры образуют угол переплетения, составляющий приблизительно 45°.

Краткое описание чертежей

Другие характеристики и преимущества настоящего изобретения становятся очевидными из следующего описания конкретных вариантов осуществления настоящего изобретения, представленных в качестве неограничительных примеров и со ссылками на сопровождающие чертежи, в числе которых:

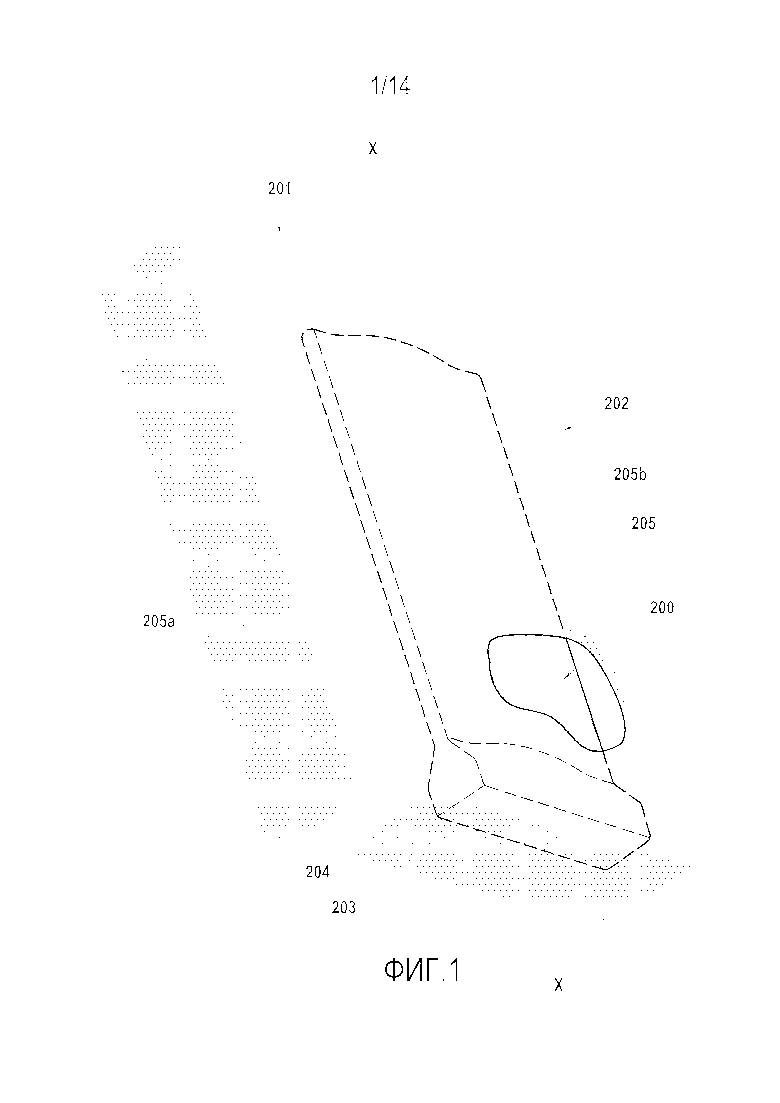

- фиг. 1 представляет схематическое изображение, иллюстрирующее многослойное переплетение волокнистой структуры для изготовления лопасти авиационного двигателя в соответствии с вариантом осуществления настоящего изобретения;

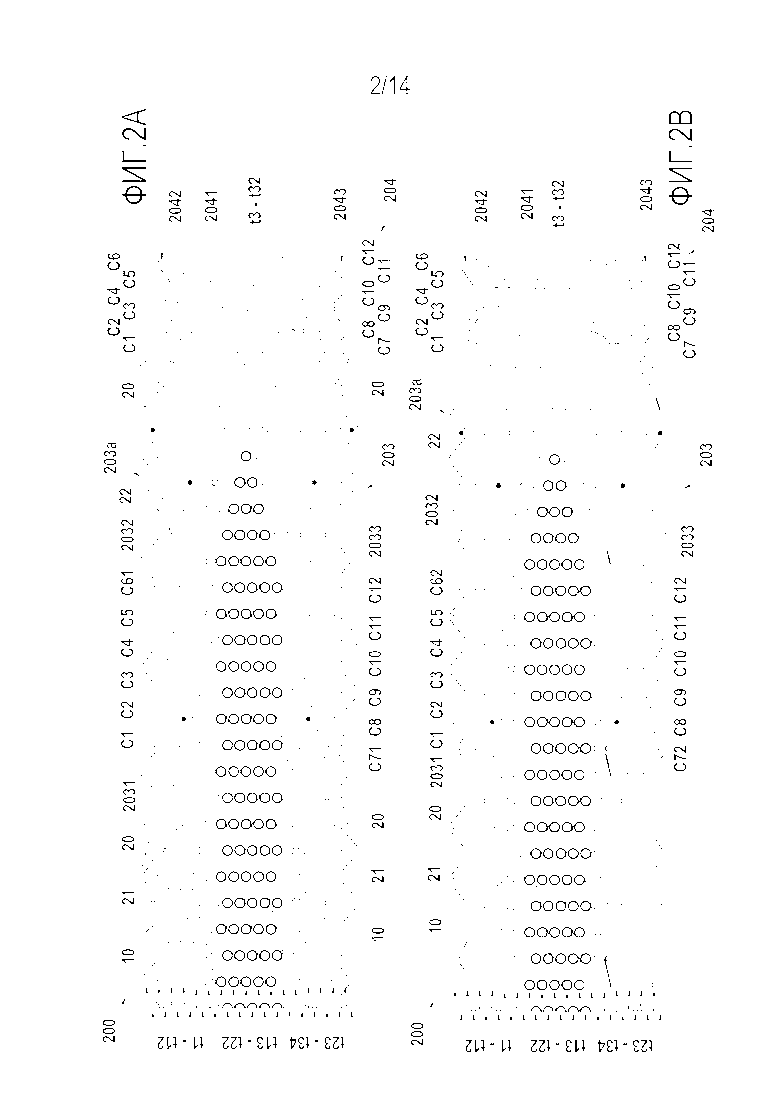

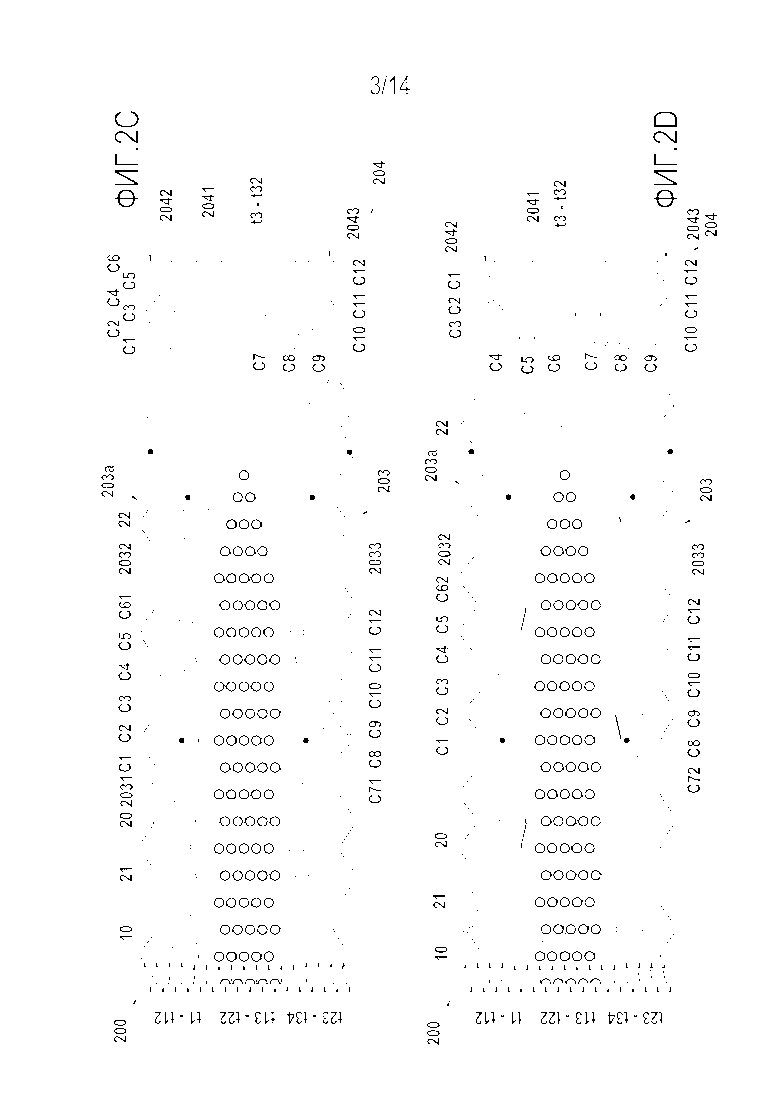

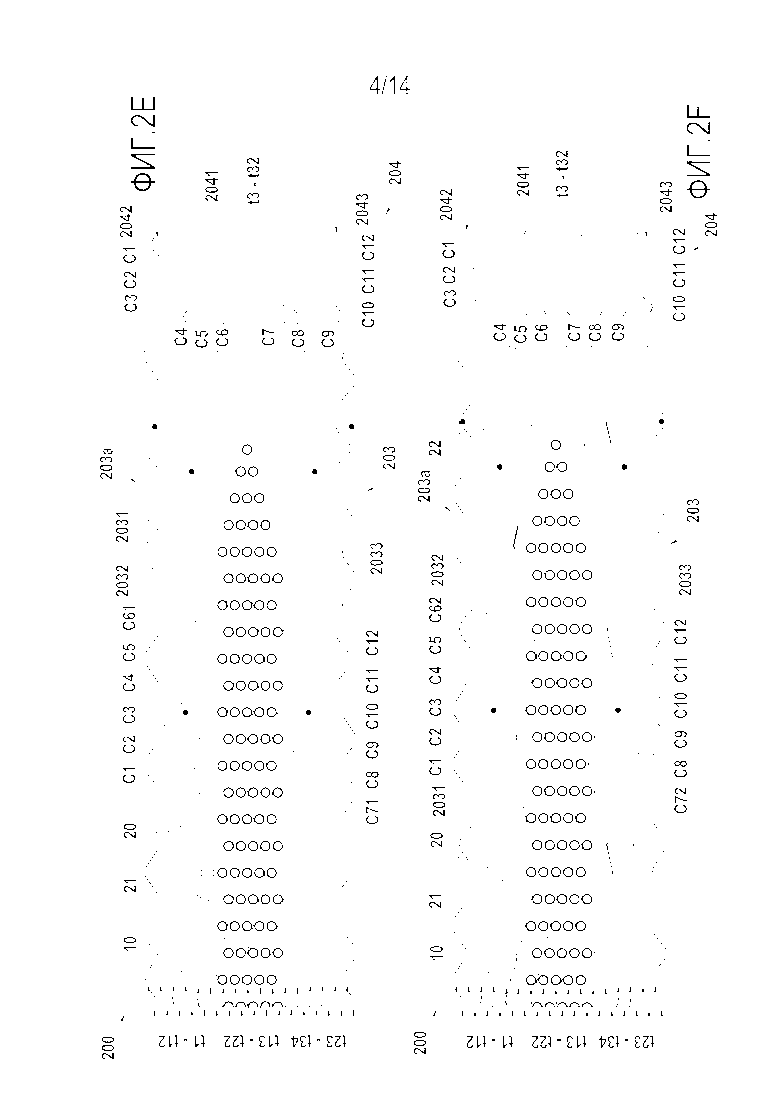

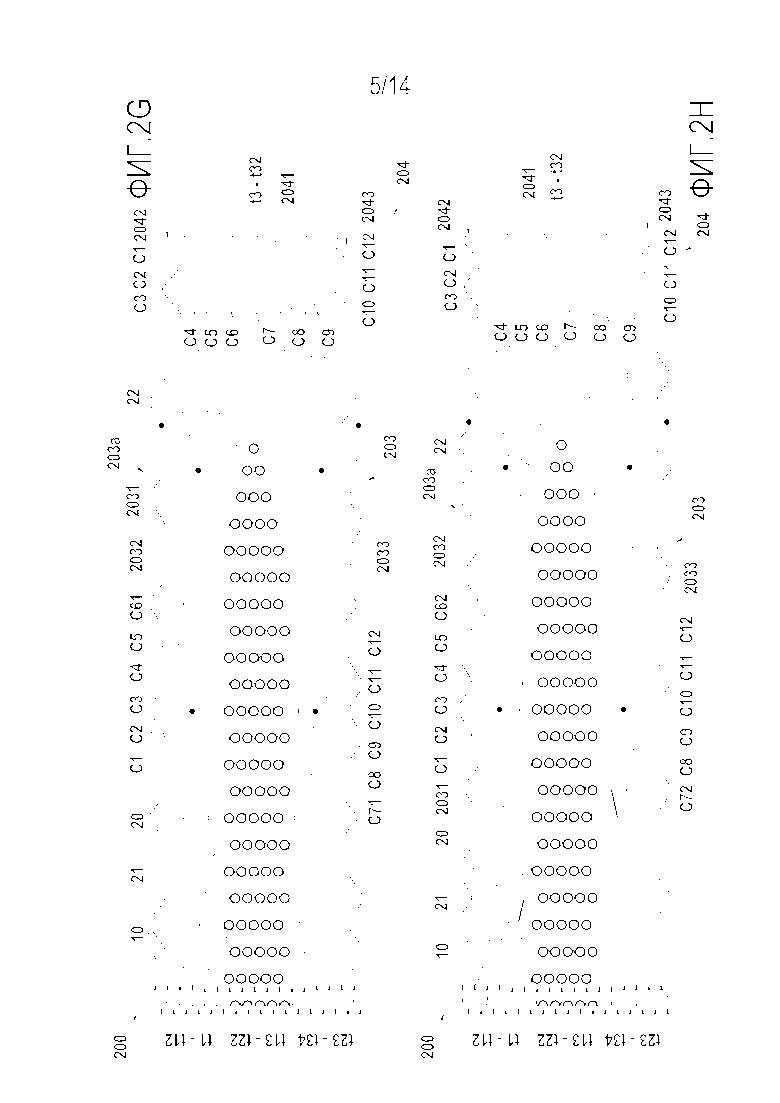

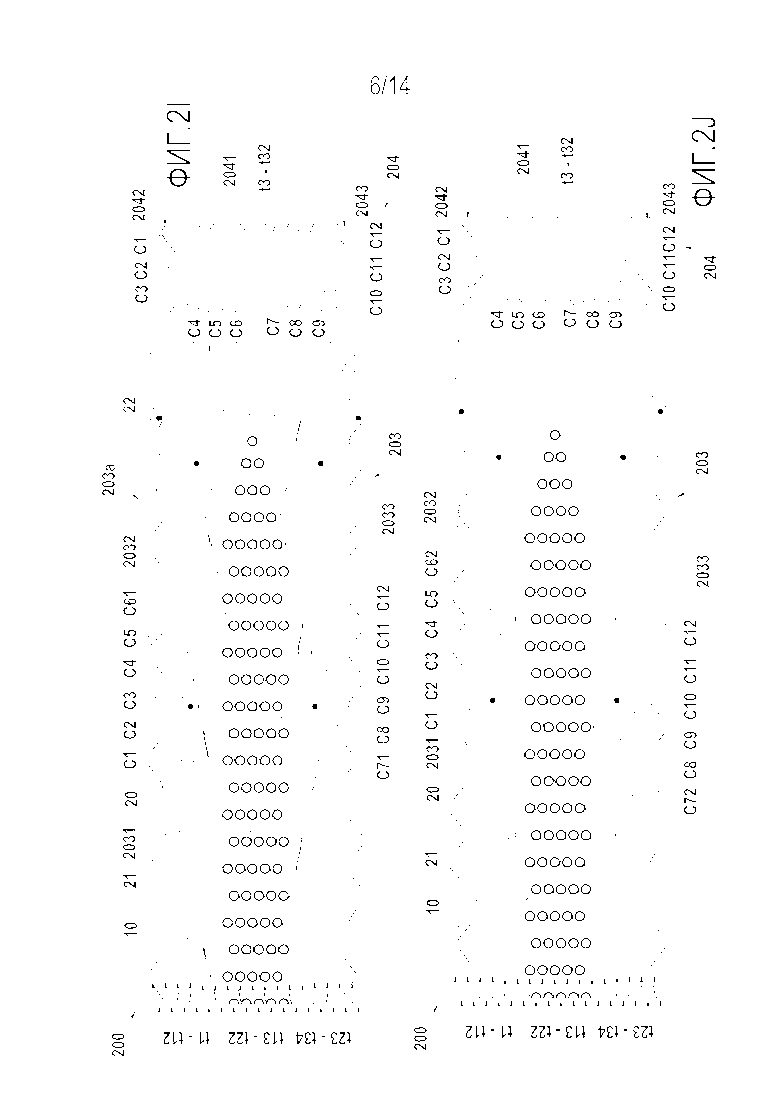

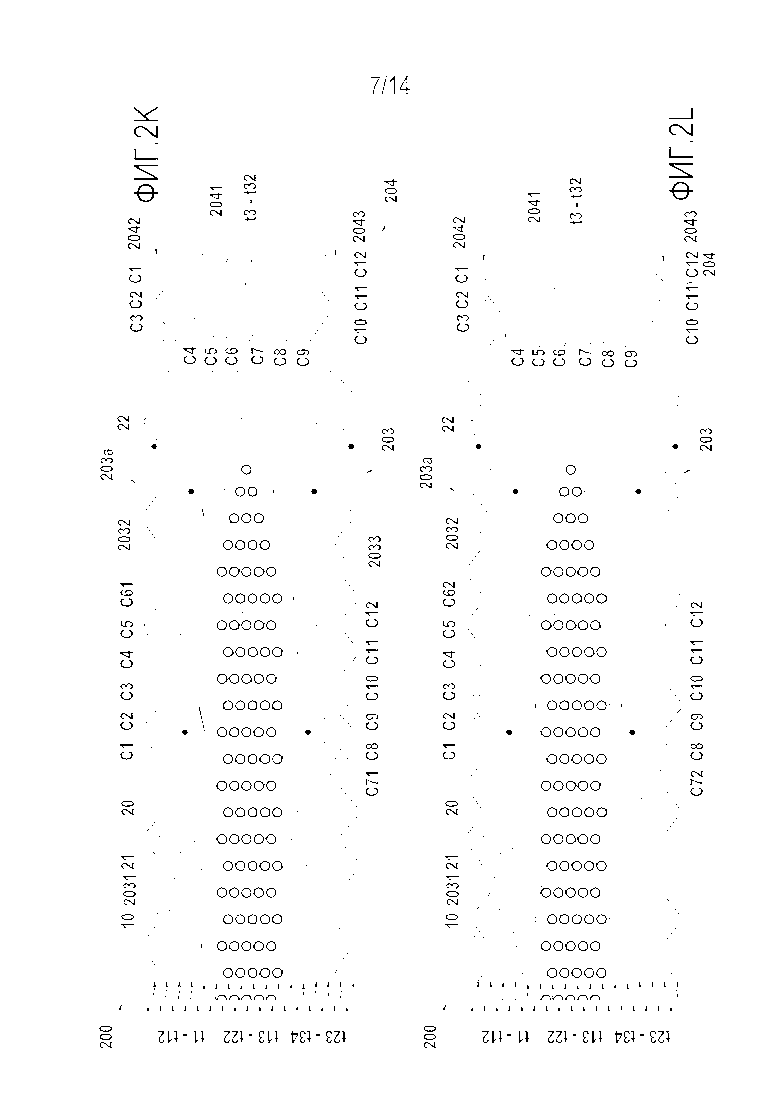

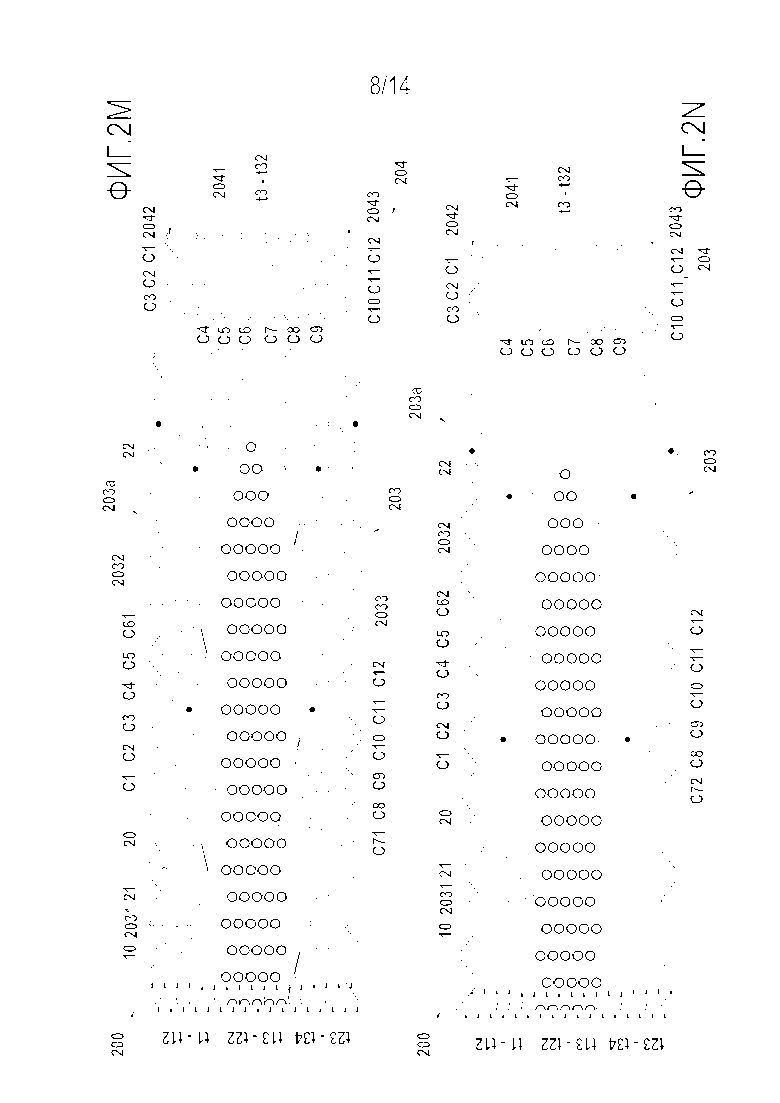

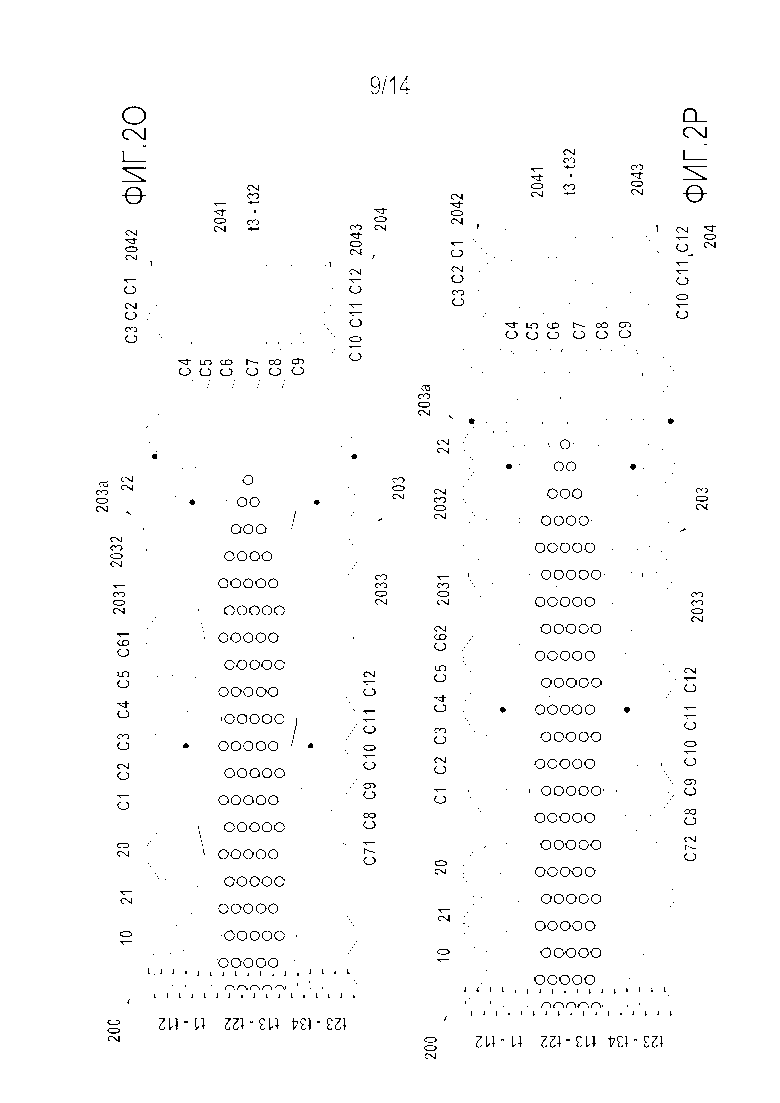

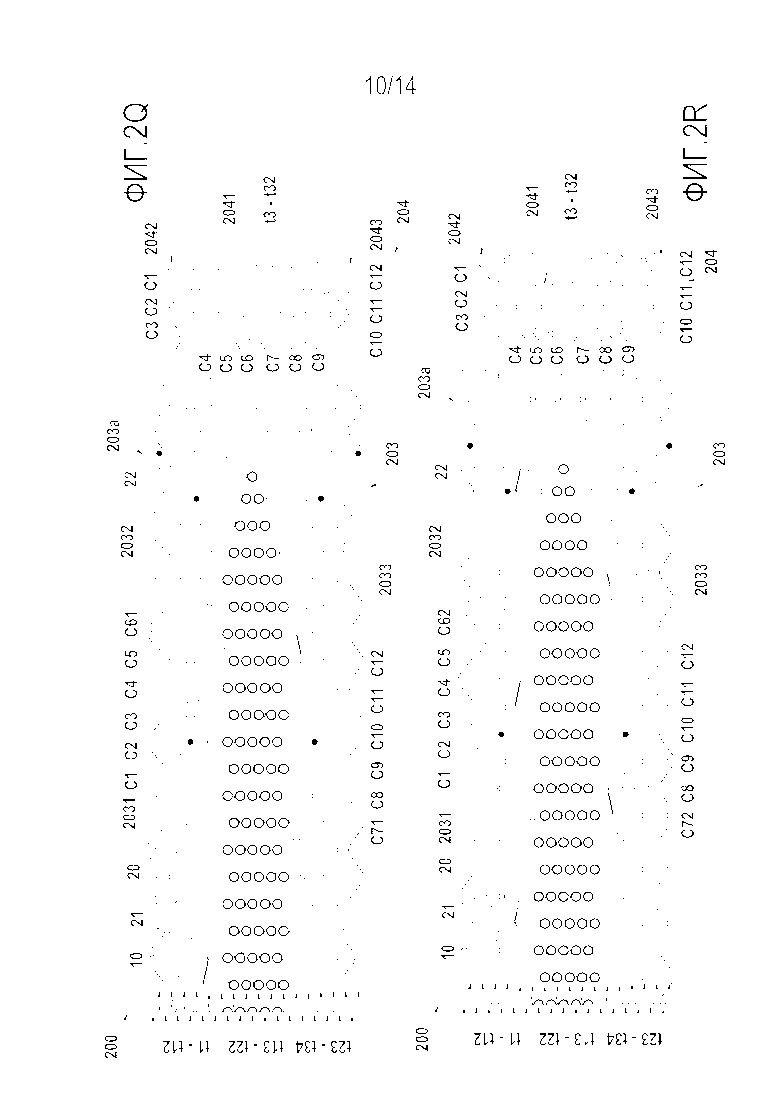

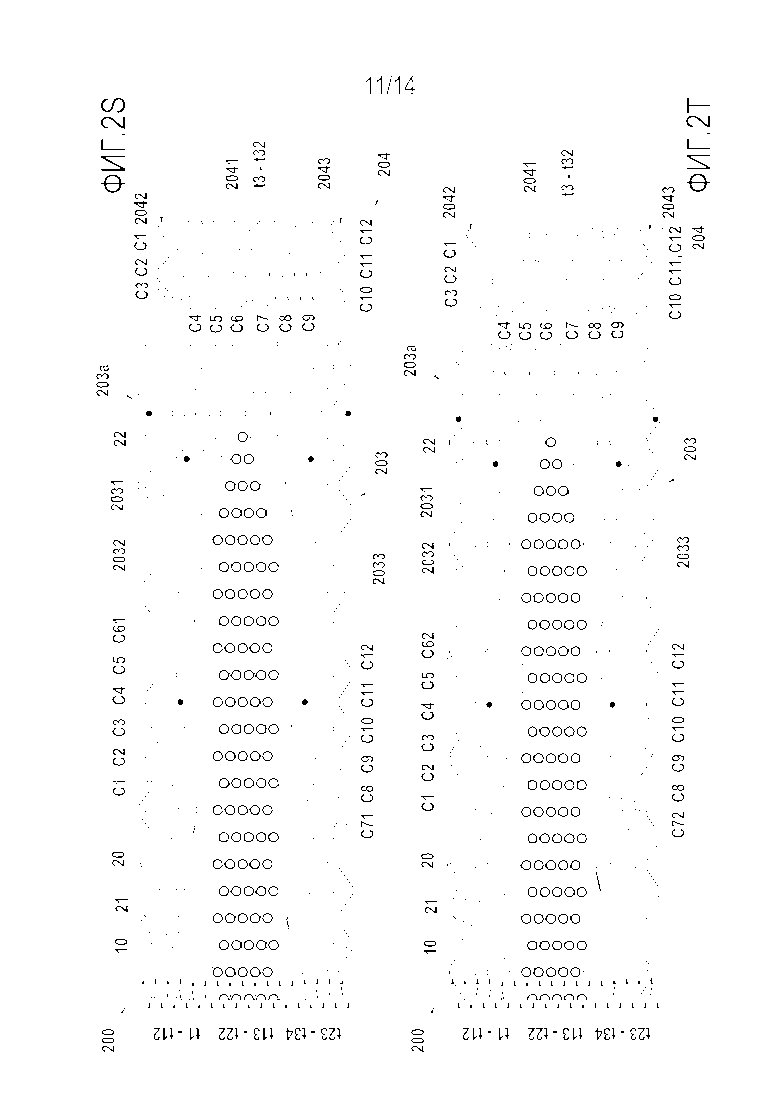

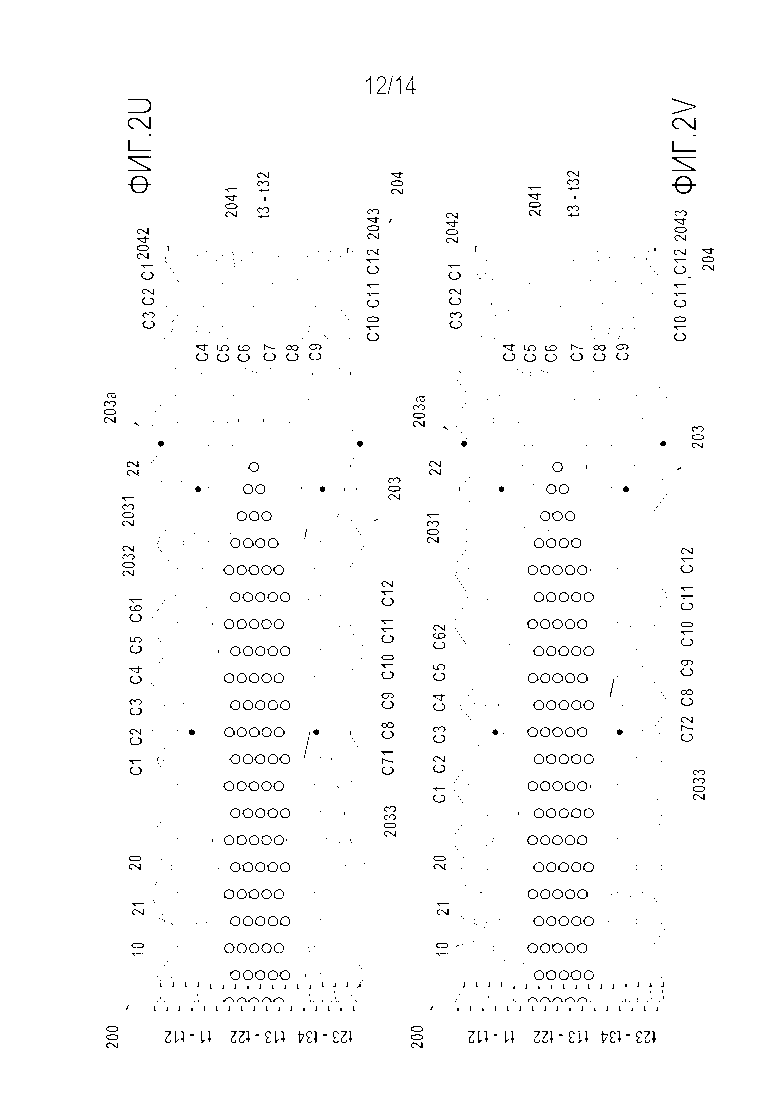

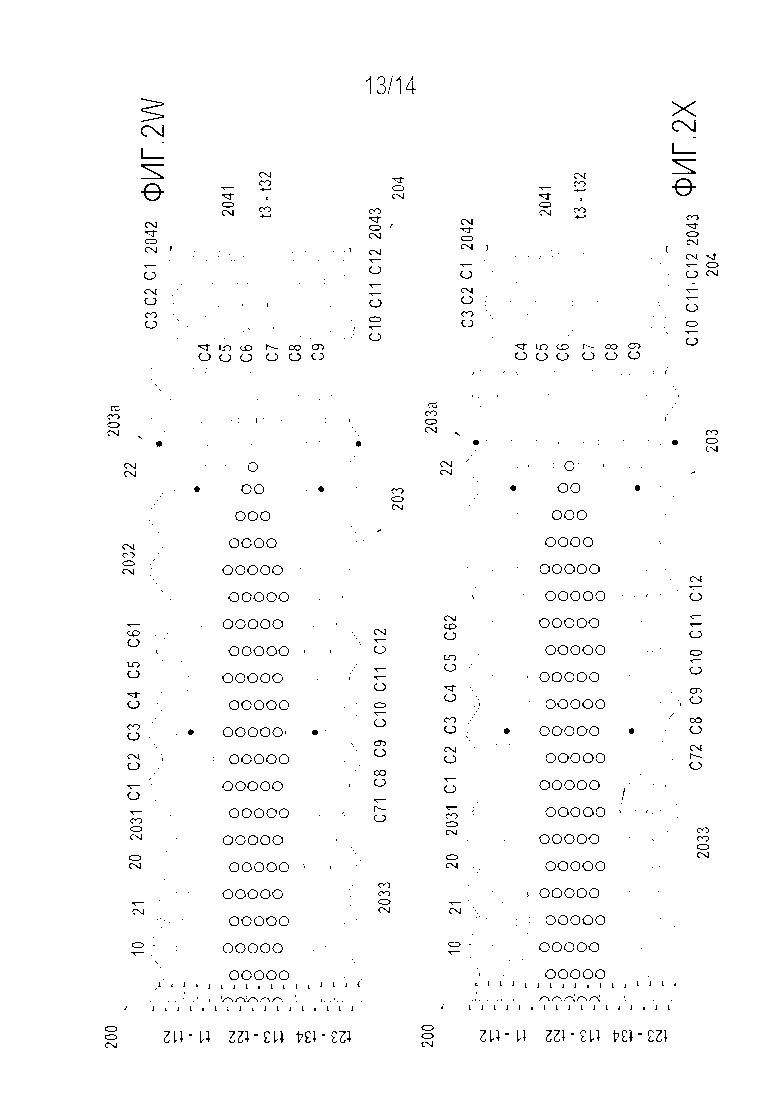

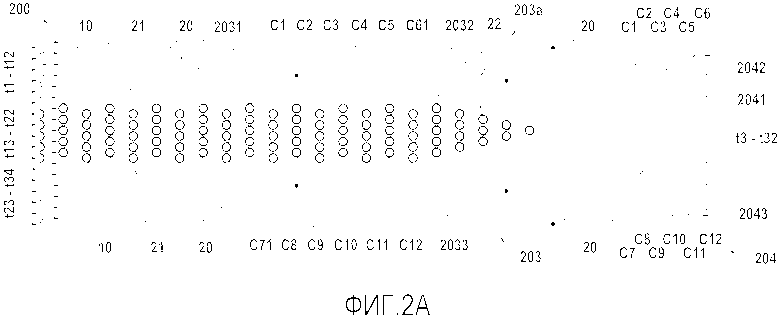

- фиг. 2A-2X представляют изображения сечения уточных слоев в увеличенном масштабе, иллюстрируя в детали 24 последовательные плоскости переплетения для волокнистой структуры части увеличенной толщины на фиг. 1;

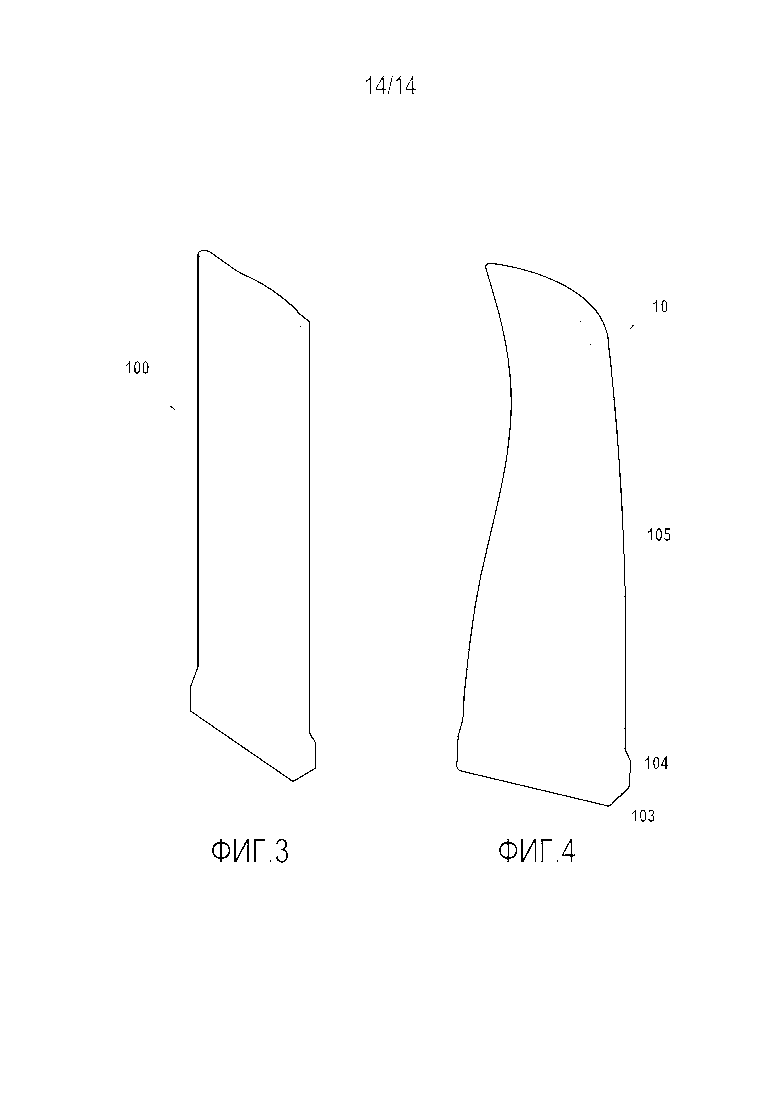

- фиг. 3 представляет схематическое перспективное изображение волокнистой заготовки лопасти, получаемой из волокнистой структуры на фиг. 1; и

- фиг. 4 представляет схематическое перспективное изображение лопасти из композиционного материала, получаемой посредством уплотнения матрицей заготовки на фиг. 3.

Подробное описание вариантов осуществления

Настоящее изобретение применяется, как правило, для изготовления волокнистых структур, подходящих для получения волокнистого армирования или заготовок для изготовления деталей из композиционных материалов, в частности, лопастей авиационных двигателей, причем указанные детали получаются посредством уплотнения волокнистых структур матрицей. Для композиционных материалов, используемых при относительно низких температурах, как правило, до 300°C, матрица обычно представляет собой смолу, или, в случае термоструктурных композиционных материалов она представляет собой огнеупорный материал, такой как углерод или керамический материал.

Волокнистая структура согласно настоящему изобретению получается посредством трехмерного переплетения или посредством многослойного переплетения.

Термин "трехмерное переплетение" или "3D-плетение" используется в настоящем документе для обозначения технологии переплетения, в котором, по меньшей мере, некоторые из основных нитей соединяются с уточными нитями на множестве уточных слоев.

Термин "многослойный переплетение" используется в настоящем документе для обозначения трехмерного переплетения, в котором множество уточных слоев имеют основное переплетение в каждом слое, которое является эквивалентным традиционному двумерному переплетению, такому как переплетение гладкого, атласного, или саржевого типа, но в котором определенные точки переплетения соединяются с уточными слоями.

Изготовление слоистой структуры посредством трехмерного или многослойного переплетения делает возможным получение соединения между слоями в процессе осуществления одной текстильной операции, и, таким образом, обеспечение хорошей механической прочности для волокнистой структуры и для получаемой в результате детали из композиционного материала.

Оказывается предпочтительным упрощение получения после уплотнения поверхности в таком состоянии, где отсутствуют значительные неоднородности, т. е. в хорошем состоянии отделки, таким образом, чтобы предотвращать или ограничивать отделочные операции посредством механической обработки, или таким образом, чтобы предотвращать образование карманов смолы в композиционных материалах с матрицей из смолы. Для этой цели в волокнистой структуре, имеющей внутреннюю часть или сердцевину и наружную часть или оболочку, прилегающую к наружной поверхности волокнистой структуры, оболочка предпочтительно получается посредством переплетения, в качестве которого используется переплетение гладкого, атласного или саржевого типа, чтобы ограничивались поверхностные неоднородности, причем переплетение атласного типа дополнительно придает поверхности гладкий внешний вид. Переплетение, используемое в оболочке, может изменяться на наружной поверхности волокнистой структуры в целях придания желательных специальных свойств, например, посредством перехода от переплетения гладкого типа, которое обеспечивает плотное соединение, к переплетению атласного типа, которое обеспечивает гладкое состояние поверхности.

В соответствии с настоящим изобретением, в целях образования области большой толщины в волокнистой структуре при одновременном регулировании доли волокна в указанной области, шнуры используются для переплетения в сердцевине волокнистой структуры. Нити или жгуты, имеющие различные массы в сердцевине и оболочке и/или в основном и уточном слое, могут также использоваться в целях получения в желательных пределах соотношения между объемной долей основных волокон и объемной долей уточных волокон.

Чтобы получать механические свойства с минимально возможной неоднородностью в детали, изготовленной из композиционного материала, также оказывается предпочтительным обеспечение уплотнения армирующей волокнистой структуры с градиентом уплотнения между сердцевиной волокнистой структуры и ее оболочкой, который является минимально возможным, в частности, когда уплотнение осуществляется посредством химической инфильтрации из паровой фазы (CVI). Для этой цели, чтобы обеспечивать доступ к сердцевине заготовки, переплетение в сердцевине может осуществляться с использованием интерлочного переплетения, которое обеспечивает легкое сообщение между множеством слоев полотна.

Термин "интерлочное переплетение" используется в настоящем документе для обозначения трехмерного переплетения, в котором каждый основной слой соединяется с множеством уточных слоев, причем все из нитей одного основного столбика имеют одинаковое движение в плоскости переплетения.

Оказывается также возможным изготовление сердцевины и оболочки посредством многослойного переплетения с использованием переплетения различных типов, в частности, переплетения атласного типа в сердцевине и переплетения гладкого или саржевого типа в оболочке.

Оказывается также возможным изменение трехмерного переплетения в части сердцевины, например, посредством сочетания различных интерлочных переплетений или посредством сочетания интерлочного переплетения с многослойным переплетением, или, наконец, посредством сочетания различных многослойных переплетений. Оказывается также возможным изменение переплетения в оболочке вдоль наружной поверхности.

Может оказаться желательным изменение массы, т. е. поперечного сечения, нитей или жгутов, используемых для переплетения волокнистой структуры, в частности, посредством использования нитей или жгутов с различными массами в сердцевине и оболочке и/или в основных и уточных слоях. Уменьшение массы от сердцевины к оболочке упрощает доступ к сердцевине для газа, проходящего через оболочку, когда осуществляется уплотнение CVI. Массы можно также выбирать таким образом, чтобы получать в желательных пределах соотношение между объемной долей основных волокон и объемной долей уточных волокон.

Может также оказаться желательным использование нитей различной химической природы в различных частях волокнистой структуры, в частности, в сердцевине и оболочке, чтобы придавать конкретные свойства получаемой в результате детали из композиционного материала, в частности, свойства, которые различаются в отношении способности выдерживать окисление или износ.

Таким образом, для термоструктурной детали из композиционного материала, имеющего огнеупорное волокнистое армирование, оказывается возможным использование заготовки, имеющей углеродные волокна в сердцевине и керамические волокна, например, волокна из карбида кремния (SiC), в оболочке, в целях повышения сопротивления износу и окислению детали из композиционного материала в ее оболочечной части.

Ниже описана волокнистая структура в соответствии с вариантом осуществления настоящего изобретения. Согласно данному варианту осуществления, переплетение осуществляется на жаккардовом ткацком станке.

Фиг. 1 представляет собой весьма схематическое изображение волокнистой структуры 200, которая используется для образования волокнистого армирования лопасти авиационного двигателя.

Волокнистая структура 200 получается посредством трехмерного (3D) переплетения или посредством многослойного переплетения, осуществляемого известным способом на жаккардовом ткацком станке, где пучок основных волокон или нитей 201 располагается во множестве слоев, причем основные нити соединяются друг с другом посредством уточных слоев 202, расположенных аналогичным образом как множество слоев, некоторые из уточных слоев включают шнуры, как ниже разъясняется более подробно. Подробный вариант осуществления волокнистой заготовки, которая предназначается для образования волокнистого армирования лопасти авиационного двигателя, детально описывается, в частности, в документах US 7101154, US 7241112 и WO 2010/061140, содержание которого включается в настоящий документ посредством ссылки.

Волокнистая структура 200 представляет собой тканую полосу, которая проходит, как правило, в направлении X, соответствующем продольному направлению изготавливаемой лопасти. Волокнистая структура имеет различную толщину, которая определяется как функция продольной толщины аэродинамического профиля изготавливаемой лопасти. В своей части, из которой образуется заготовка основания, волокнистая структура 200 имеет часть 203 увеличенной толщины, которая определяется как функция толщины основания изготавливаемой лопасти. Волокнистая структура 200 распространяется на часть 204 уменьшенной толщины, из которой образуется хвостовик лопасти, за которой следует часть 205, из которой образуется аэродинамический профиль лопасти. Часть 205 имеет профиль в направлении, перпендикулярном направлению X, который имеет толщину, изменяющуюся от своего края 205a, из которого образуется передний край лопасти, до своего края 205b, из которого образуется задний край изготавливаемой лопасти.

Волокнистая структура 200 представляет собой единую тканую деталь, и после обрезки нетканых нитей она должна иметь почти конечные размеры лопасти, т. е. ее "чистую форму". Для этой цели в частях волокнистой структуры, которые имеют переменную толщину, как в части 204 уменьшающейся толщины, уменьшение толщины заготовки осуществляется посредством постепенного удаления уточных слоев в процессе переплетения.

Во всем приведенном ниже тексте и на всех чертежах обычно определено и представлено по соображениям удобства, что именно основные нити отклоняются от своих путей в целях связывания нитей или шнуров уточного слоя или множества уточных слоев. Тем не менее, оказываются возможными обратные роли основных и уточных нитей, и это обращение следует также рассматривать как соответствующее формуле изобретения.

Фиг. 2A-2X представляют деталь из 24 последовательных плоскостей переплетения для части 203 увеличенной толщины и для части 204 уменьшенной толщины волокнистой структуры 200, которая получается посредством трехмерного переплетения, причем в сечении видны уточные слои.

В своей части 203 увеличенной толщины волокнистая структура 200 включает 17 уточных слоев, т. е. 34 полуслоя t1-t34. В сердцевине 2031, находящейся между противоположными оболочками 2032 и 2033, трехмерное переплетение представляет собой интерлочный тип. В оболочках 2032 и 2033 переплетение представляет собой двумерное переплетение нерегулярного атласного типа. Атласное переплетение распространяется только на уточные полуслои t1 и t2 и на уточные полуслои t33 и t34. Следует отметить, что интерлочное трехмерное переплетение сердцевины проходит до крайних полуслоев t1 и t34 оболочки, чтобы присоединять указанные полуслои к полуслоям сердцевины.

В части 204 уменьшенной толщины уточные слои постепенно удаляются таким образом, что достигается число уточных слоев, соответствующее части 205, из которой образуется аэродинамический профиль лопасти. В области части 204 уменьшенной толщины, которая представлена на фиг. 2A-2X, волокнистая структура имеет 15 уточных слоев, т. е. 30 полуслоев t3-t32. В сердцевине 2041, находящейся между противоположными оболочками 2042 и 2043, трехмерное переплетение представляет собой интерлочный тип, в то время как в оболочках 2032 и 2033 переплетение представляет собой двумерное переплетение нерегулярного атласного типа, которое распространяется только на уточные полуслои t3 и t4 и на уточные полуслои t31 и t32.

В соответствии с настоящим изобретением, шнуры используются в уточных слоях, ближайших к сердцевине части 203 увеличенной толщины в волокнистой структуре 200. В настоящем описанном примере шнуры 10 используются в полуслоях t13-t22. В качестве примера, каждый шнур может состоять из восьми нитей, каждая из которых имеет массу 500 K (500 волокон), причем указанные нити обвиваются вокруг сердцевины шнура, состоящей из двух нитей, расположенных параллельно, причем каждая из них, аналогичным образом, имеет массу 500 K. В таких обстоятельствах диаметр или сечение шнура составляет 1,5 миллиметра (мм), причем угол переплетения нитей делает возможным получение шнура, у которого общее сечение составляет более чем сумма сечений нитей, присутствующих в шнуре. Природа и/или масса нитей, используемых в шнуре, могут различаться.

Введение шнуры 10 в уточных слоях в сердцевине волокнистой структуры делает возможным значительное увеличение толщины волокнистой структуры при одновременном регулировании средней доли волокна в сердцевине, что является невозможным, когда используются нити большой массы. В частности, посредством использования нитей большой массы в сердцевине структуры, по существу, оказывается возможным локальное увеличение толщины структуры, но это приводит к увеличению средней доли волокна в сердцевине, что является несовместимым с требуемыми механическими свойствами. Когда средняя доля волокна в сердцевине является чрезмерно большой, оказывается невозможным получение пористой сетки, которая является достаточной для предоставления составляющим компонентам матрицы надлежащего доступа в сердцевину волокнистой структуры. Количество матрицы, присутствующей в сердцевине, тогда оказывается недостаточным, и это означает невозможность получения детали из композиционного материала, которая проявляет требуемые механические свойства однородным образом.

Данная проблема решается посредством использования шнуров, которые, вследствие своего большого поперечного сечения и своей способности сохранения трубчатой структуры (шнур не становится плоским в процессе изготовления тканой волокнистой структуры), служат для локального увеличения толщины структуры при одновременном ограничении увеличения средней доли волокна. Таким образом, получается волокнистая структура, которая в своих частях увеличенной толщины предоставляет составляющим компонентам матрицы очень хороший доступ в сердцевину при одновременном уплотнении структуры.

Как представлено на фиг. 2A-2X, в данном примере одинаковое число основных нитей используется в части 203 увеличенной толщины и в части 204 уменьшенной толщины. Для этой цели слои основных нитей, которые присутствуют в сердцевине части 203 увеличенной толщины, распределяются таким образом, что присутствует большее число слоев основных нитей в части 203 увеличенной толщины, чем в части 204 уменьшенной толщины. Таким образом, слои основных нитей, которые присутствуют в сердцевине части 203 увеличенной толщины, имеют меньшее число нитей, чем слои основных нитей, которые присутствуют в части 204 уменьшенной толщины. Термин "число нитей" используется в настоящем документе для обозначения числа нитей на единицу длины в основном направлении и в уточном направлении.

Согласно настоящему описанному варианту осуществления, волокнистая структура 200 представляет собой тканое полотно, имеющее 12 слоев основных нитей C1-C12. Каждый из слоев основных нитей C6 и C7, которые присутствуют в сердцевине структуры 200, разделяется на два слоя C61, C62 и на два слоя C71 и C72 в части 203 увеличенной толщины. Слои C61, C62 или C71, C72 имеют число нитей, которое составляет половину числа нитей в слое C6 или C7, которые присутствуют в части 204 уменьшенной толщины. Указанное изменение числа нитей в слоях основных нитей, которые присутствуют в сердцевине между частью 203 увеличенной толщины и частью 204 уменьшенной толщины, делает возможным регулирование доли волокна в сердцевине части 203. Указанное изменение числа нитей исключительно в сердцевине структуры также делает возможным сохранение удовлетворительного соотношения основных/уточных нитей, например, на уровне приблизительно 50% в оболочке структуры. Это обеспечивает хорошую механическую прочность на поверхности получаемой в результате детали.

Чтобы регулировать среднюю долю волокна между сердцевиной и оболочками в части 203 увеличенной толщины, уточные слои расположенные вблизи уточных слоев, имеющих шнуры, включают нити или жгуты, у которых масса составляет более чем масса нитей или жгутов в уточных слоях, расположенных в оболочке части 203 увеличенной толщины. В настоящем описанном примере уточные полуслои t9- t12 и t23-t26, которые присутствуют на каждой стороне уточных полуслоев t13-t22, включают шнуры 10, включающие на протяжении заданной длины в основном направлении нити 21 и 22, у которых масса составляет более чем масса нитей 20 в полуслоях t1-t8 и t27-t34, расположенных в оболочке части 203.

Кроме того, чтобы регулировать долю волокна в зоне 203a, соответствующей проходу между концом части 203 увеличенной толщины и началом части 204 уменьшенной толщины, т. е. в зоне, где толщина волокнистой структуры начинает уменьшаться, используемое число шнуров и/или сечение шнуров и/или жгутов уточных слоев, которые присутствуют в сердцевине волокнистой структуры, начинает уменьшаться. В настоящем описанном примере шнуры 10, присутствующие в уточных полуслоях t13-t22 в части 203 увеличенной толщины, постепенно заменяются в основном направлении жгутами или нитями 21 или 22 массы, соответствующей сечению, которое составляет менее чем сечение шнуров 10. Жгуты или нити 21 или 22 затем заменяются нитями 20, имеющими такую же массу, как уточные нити 24, присутствующие в части 204 уменьшенной толщины и в оболочках волокнистой структуры. Аналогичным образом, в уточных полуслоях t9-t12 и t23-t26, нити или жгуты 21 постепенно заменяются в основном направлении нитями или жгутами 22 или нитями 20 меньшего сечения.

Волокнистая структура согласно настоящему изобретению может быть тканой, в частности, но не исключительно, с использованием нитей, изготовленных из углеродных волокон, из керамических волокон, таких как волокна карбида кремния, или из оксидных волокон, таких как волокна оксида алюминия.

Когда тканая волокнистая структура 200 готова, нетканые нити отрезаются. В результате этого получается волокнистая заготовка 100, как представлено на фиг. 3, причем данная тканая заготовка представляет собой единую деталь.

После этого волокнистая заготовка 100 уплотняется в целях получения лопасти из композиционного материала 10, как представлено на фиг. 4. Уплотнение волокнистой заготовки, которая предназначается для образования волокнистого армирования изготавливаемой детали, представляет собой заполнение пор заготовки во всем объеме или в части детали материалом, составляющим матрицу. Указанное уплотнение может осуществляться известным способом с использованием жидкостной технологии или газовой технологии (CVI), или, наконец, посредством сочетания двух указанных технологий.

Жидкостная технология представляет собой пропитывание заготовки жидкой композицией, в которой содержится предшественник матричного материала. Предшественник обычно присутствует в форме полимера, такого как высокоэффективная эпоксидная смола, возможно разбавленная растворителем. Заготовка помещается в форму, которая может закрываться обычным способом, оставляя полость, имеющую форму конечной формованной лопасти. После этого форма закрывается, и жидкий предшественник матрицы (например, смола) вводится и заполняет полость в целях полного пропитывания волокнистой части заготовки.

Предшественник превращается в матрицу, т. е. полимеризуется посредством термической обработки, как правило, путем нагревания формы, после удаления любого растворителя и отверждения полимера, причем заготовка по-прежнему находится внутри полости формы, которая соответствует форме изготавливаемой детали.

Когда матрица образуется из углерода или керамического материала, термическая обработка представляет собой пиролиз предшественника в целях превращения матрицы в углеродную или керамическую матрицу, в зависимости от используемого предшественника и от условий пиролиза. В качестве примера, жидкие предшественники для керамических материалов, в частности, для SiC, могут представлять собой смолы типа поликарбосилана (PCS), или полититанокарбосилана (PTCS), или полисилазана (PSZ), в то время как жидкие предшественники для углерода могут представлять собой смолы, имеющие относительно высокое содержание кокса, такие как фенолоальдегидные смолы. Может осуществляться множество последовательных циклов, начинающихся пропитыванием и заканчивающихся термической обработкой, в целях достижения желательной степени уплотнения.

Согласно аспекту настоящего изобретения и, в частности, когда образуется органическая матрица, волокнистая заготовка может подвергаться уплотнению хорошо известным способом формования с переносом смолы (RTM). В способе RTM волокнистая заготовка помещается в форму, представляющую собой наружную форму изготавливаемой детали. Термоотверждающаяся смола вводится во внутреннее пространство формы, в которой содержится волокнистая заготовка. Обычно устанавливается градиент давления во внутреннем пространстве между точкой ввода смолы и отверстиями для выпуска смолы, таким образом, чтобы регулировать и оптимизировать пропитывание заготовки смолой.

Волокнистая заготовка может также уплотняться известным способом с использованием газовой технологии в процессе химической инфильтрации из паровой фазы (CVI) матрицы. Волокнистая заготовка, соответствующая волокнистому армированию изготавливаемой лопасти, помещается в печь, в которую поступает газообразная реакционная смесь. Давление и температура, которые существуют внутри печи, и состав газа выбираются таким образом, чтобы обеспечивать диффузию газовой фазы внутри пор заготовки, чтобы в них образовывалась матрица посредством осаждения твердого материала в сердцевине материала при вступлении в контакт с волокнами, причем твердый материал образуется в результате разложения одного из компонентов газовой фазы или реакции между множеством компонентов, в отличие от специфических условий давления и температуры, которые применяются в способах химического осаждения из паровой фазы (CVD), где осаждение осуществляется только на поверхности материала.

Матрица SiC может быть получена из метилирихлорсилана (MTS), который производит SiC при разложении, в то время как углеродная матрица может быть получена с использованием газообразных углеводородов, таких как метан и/или пропан, которые производят углерод в процессе крекинга.

Оказывается также возможным использование уплотнение, в котором одновременно сочетаются жидкостная технология и газовая технология, в целях упрощения работы, сокращения расходов и ограничения производственных циклов, при условии получения характеристик, которые являются удовлетворительными для заданного применения.

Описанные выше способы уплотнения делают возможным, исходя из волокнистой структуры согласно настоящему изобретению, получение, главным образом, деталей, которые составляют органический матричный композиционный (OMC) материал, углеродный матричный (C/C) материал и керамический матричный композиционный (CMC) материал.

Когда изготавливается деталь из оксидного композиционного материала, волокнистая структура пропитывается шликером, наполненным огнеупорными оксидными частицами. После удаления жидкой фазы шликера получаемая в результате заготовка подвергается термической обработке для спекания частиц и получения огнеупорной оксидной матрицы. Структура может пропитываться способами, в которых используется градиент давления, таких как способы инжекционного формования типа, или посредством всасывания субмикронного порошка типа APS.

После уплотнения получается лопасть из композиционного материала 10, которая, как представлено на фиг. 4, имеет основание 103 в своей нижней части, образованной из части 203 увеличенной толщины в волокнистой структуры 200, снабжена хвостовиком 104, образованным частью 204 уменьшенной толщины структуры 200, и аэродинамический профиль 105, образованный частью 205 волокнистой структуры 200.

Волокнистая структура и способ ее изготовления согласно настоящему изобретению может использоваться, в частности, для изготовления лопастей турбинных двигателей, которые имеют более сложную форму, чем лопасти, представленные на фиг. 4, таких как лопасти, которые, в дополнение к лопастям, представленным на фиг. 4, также включают одну или несколько платформ, служащих для осуществления функций, таких как герметизация канала для потока газа, предотвращение опрокидывания и т. д.

Волокнистая структура (200) включает множество уточных слоев (t1-t34) и множество основных слоев (C1-C12), соединенных друг с другом посредством трехмерного или многослойного тканья, причем волокнистая структура (200) включает, по меньшей мере, первую и вторую части (203, 204), которые прилегают друг к другу в основном направлении, первая часть (203) имеет толщину в направлении, перпендикулярном основному и уточному направлениям, которая превышает толщину второй части (204). Уточные слои (t13-t22), расположенные в сердцевине (2031) первой части (203) волокнистой структуры (200), включают шнуры (10). Уточные слои (t1-t12; t23-t34), проходящие по любой стороне уточных слоев (t13-t22), включающих шнуры (10), и вплоть до оболочки (2032; 2033) первой части (203), включают нити или жгуты (20; 21; 22), причем шнуры (10) имеют сечение, превышающее сечение нитей или жгутов (20; 21; 22). 3 н. и 9 з.п. ф-лы, 27 ил.

1. Волокнистая структура, включающая множество уточных слоев и множество основных слоев, соединенных друг с другом посредством трехмерного или многослойного тканья, причем волокнистая структура включает, по меньшей мере, первую и вторую части, которые расположены смежно друг к другу в основном направлении, причем первая часть имеет толщину в направлении, перпендикулярном основному и уточному направлениям, которая превышает толщину второй части, причем уточные слои, расположенные в сердцевине первой части (203) волокнистой структуры (200), включают шнуры, а уточные слои, проходящие с любой стороны уточных слоев, включающих шнуры и проходящих вплоть до оболочки первой части, включают нити или жгуты, причем шнуры имеют сечение, превышающее сечение нитей или жгутов.

2. Волокнистая структура по п. 1, в которой первая и вторая части включают одинаковое число основных нитей, сотканных непрерывно между первой и второй частями, при этом слои основных нитей, которые присутствуют в сердцевине первой части, разделены с обеспечением большего числа слоев основных нитей в первой части, чем во второй части.

3. Волокнистая структура по п. 1, в которой один или несколько уточных слоев, расположенных вблизи уточных слоев, включающих шнуры, включают нити или жгуты, масса которых превышает массу нитей или жгутов уточных слоев, расположенных в оболочке первой части.

4. Волокнистая структура по п. 1, в которой, по меньшей мере, некоторые из уточных слоев, расположенные в сердцевине первой части, включают шнуры, или нити, или жгуты, сечение которых уменьшается по направлению ко второй части.

5. Волокнистая структура по п. 1, в которой шнуры имеют угол переплетения, составляющий приблизительно 45°.

6. Деталь, изготовленная из композиционного материала, включающего волокнистое армирование, уплотненное матрицей, причем волокнистое армирование состоит из волокнистой структуры по любому из пп. 1-5.

7. Деталь по п. 6, представляющая собой лопатку турбины, причем первая часть волокнистой структуры обеспечивает волокнистое армирование хвостовой части лопатки.

8. Способ изготовления волокнистой структуры посредством трехмерного или многослойного тканья между множеством уточных слоев и множеством основных слоев, причем волокнистая структура включает, по меньшей мере, первую и вторую части, которые расположены смежно друг к другу в основном направлении, причем первая часть имеет толщину в направлении, перпендикулярном основному и уточному направлениям, которая превышает толщину второй части, причем шнуры вводят в уточные слои, расположенные в сердцевине первой части волокнистой структуры, а нити или жгуты используют в уточных слоях, проходящих с любой стороны от уточных слоев, включающих шнуры и проходящих вплоть до оболочки первой части, причем шнуры имеют сечение, превышающее сечение нитей или жгутов.

9. Способ по п. 8, согласно которому первая и вторая части включают одинаковое число основных нитей, сотканных непрерывно между первой и второй частями, и слои основных нитей, которые присутствуют в сердцевине первой части, разделены с обеспечением большего числа слоев основных нитей в первой части, чем во второй части.

10. Способ по п. 8, согласно которому один или несколько уточных слоев, расположенных вблизи уточных слоев, включающих шнуры, включают нити или жгуты, масса которых превышает массу нитей или жгутов уточных слоев, расположенных в оболочке первой части.

11. Способ по п. 8, согласно которому, по меньшей мере, некоторые из уточных слоев, расположенные в сердцевине первой части, включают шнуры, или нити, или жгуты, сечение которых уменьшается по направлению ко второй части.

12. Способ по п. 8, согласно которому шнуры имеют угол переплетения, составляющий приблизительно 45°.

| US 7101154 B2, 05.09.2006 | |||

| WO 2013088039 A2, 20.06.2013 | |||

| US 2012308817 A1, 06.12.2012 | |||

| US 2014161626 A1, 12.06.2014 | |||

| НАПРАВЛЯЮЩАЯ ЛОПАТКА ВЕНТИЛЯТОРА, ВЫПОЛНЕННАЯ ИЗ ТРЕХМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2497674C2 |

Авторы

Даты

2019-07-29—Публикация

2016-02-09—Подача