Область техники, к которой относится изобретение

Изобретение относится к колосниковой решетке котла. Изобретение также относится к котлу.

Описание предшествующего уровня техники

Проблемой котлов, в которых используется (стационарный) кипящий псевдоожиженный слой (BFB) и циркулирующий псевдоожиженный слой (CFB), является эффективное удаление загрязнений, приносимых вместе с топливом, таких как камни, металлический материал и другие негорючие загрязнения, из колосниковой решетки во время процесса сжигания. В настоящее время в связи с сжиганием в псевдоожиженном слое удаление грубого материала из колосниковой решетки обычно основано на естественном течении материала по направлению к выходам. В дополнение к приданию формы дну колосниковой решетки типичным является также использование первичного воздуха для направления песка и упомянутых загрязнений к разным каналам, откуда песок и загрязнения направляются к выпускному отверстию или выпускным отверстиям. Этот вид технологии раскрыт среди прочего в публикации WO 03/090919.

В решениях согласно предшествующему уровню техники есть некоторые проблемы. Например, направление с помощью первичного воздуха не всегда является достаточно эффективным. Особенно в перемещении тяжелых материалов эффект переноса первичным воздухом часто является слишком маленьким. Тяжелый материал может оставаться между форсунками, и его удаление из колосниковой решетки может потребовать регулярной остановки котла. Другой проблемой этого решения является сильный износ форсунок первичного воздуха, потому что материал слоя, перемещающийся через воздушные форсунки, изнашивает форсунки. Еще одной проблемой отвода материала этого типа является неравномерность отвода. Профиль потока материала слоя трудно сделать равномерным, при этом удаление особенно из некоторых краевых областей колосниковой решетки может стать проблематичным. В дополнение, эффективный перенос материала требует относительно большого количества форсунок первичного воздуха, например приблизительно 50 форсунок на квадратный метр, и поэтому внедрение решения такого типа может быть дорогостоящим.

Краткая сущность изобретения

Задача настоящего изобретения состоит в создании решения для более эффективного отвода слоя золы из колосниковой решетки котла, такого как котел с псевдоожиженным слоем.

Колосниковая решетка согласно настоящему изобретению отличается тем, что будет представлено в пункте 1 формулы изобретения. Котел согласно изобретению характеризуется тем, что будет представлено в п.5 формулы изобретения.

Краткое описание чертежей

В дальнейшем изобретение будет описано более подробно со ссылкой на приложенные чертежи, на которых:

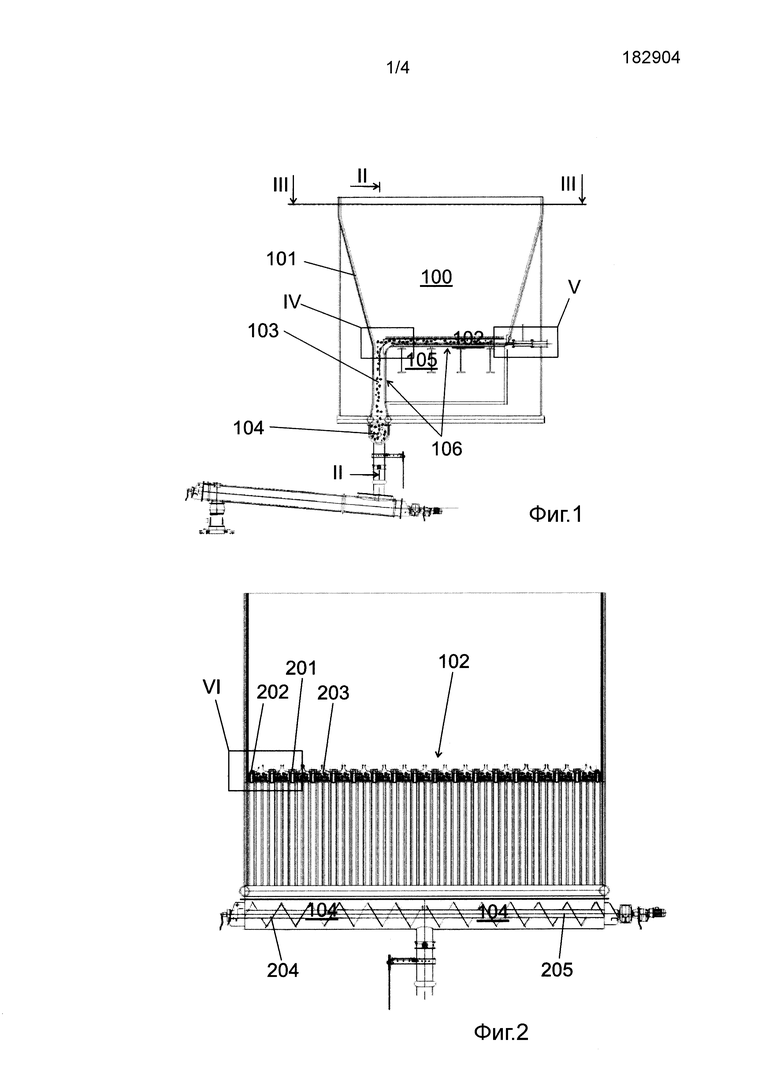

на фиг.1 на виде сбоку показана нижняя часть котла с псевдоожиженным слоем и оборудование для отвода золы;

на фиг.2 на другом виде сбоку в разрезе, соответствующем плоскости II-II на фиг.1, показана нижняя часть котла с псевдоожиженным слоем и оборудование для отвода золы;

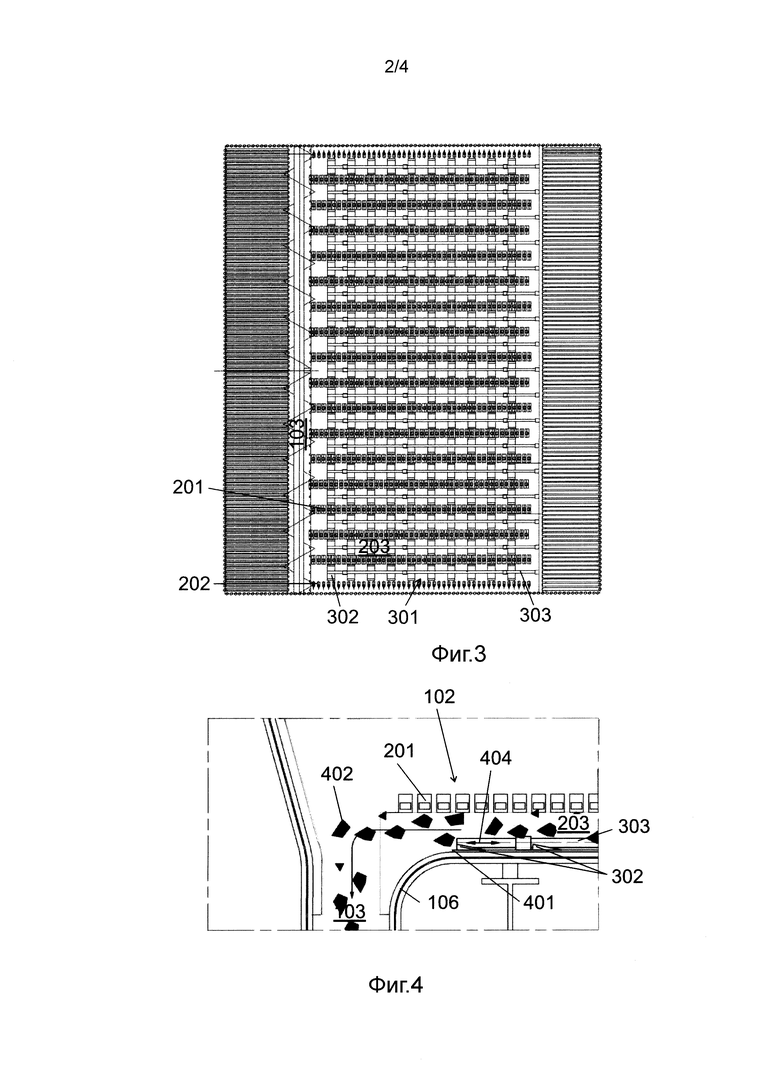

на фиг.3 на виде сверху в разрезе, соответствующем плоскости III-III на фиг.1, показана колосниковая решетка котла с псевдоожиженным слоем;

на фиг.4 показана часть IV согласно фиг.1 в увеличенном виде;

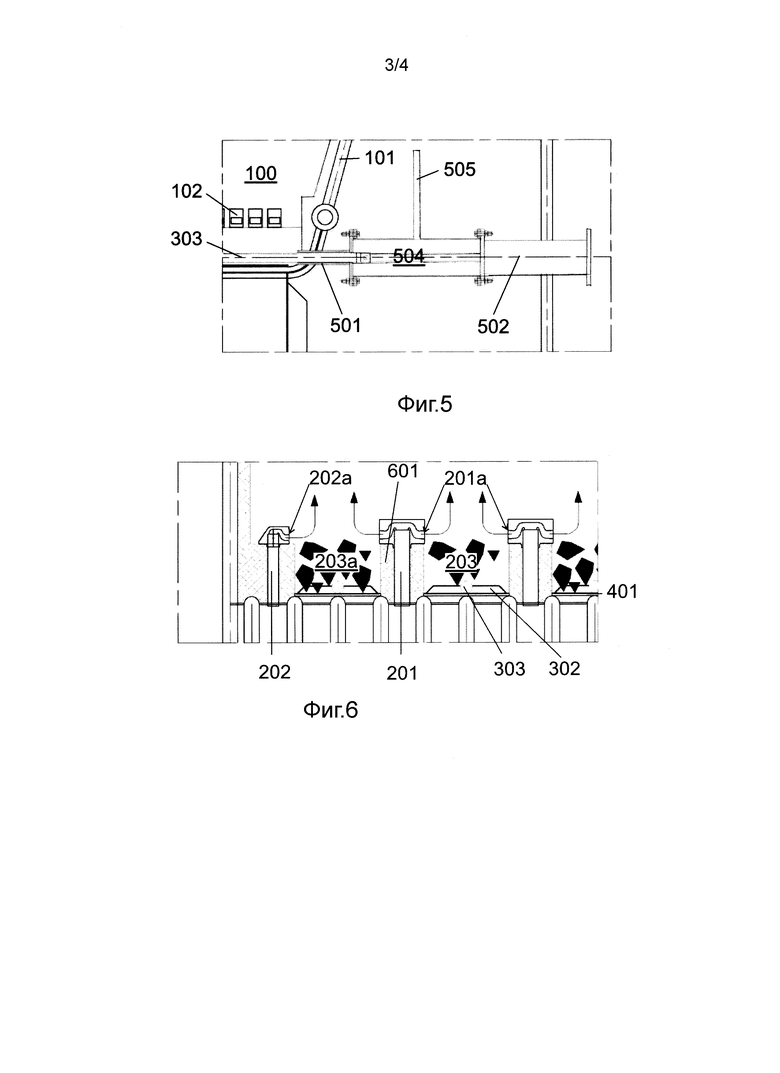

на фиг.5 показана часть V согласно фиг.1 в увеличенном виде,

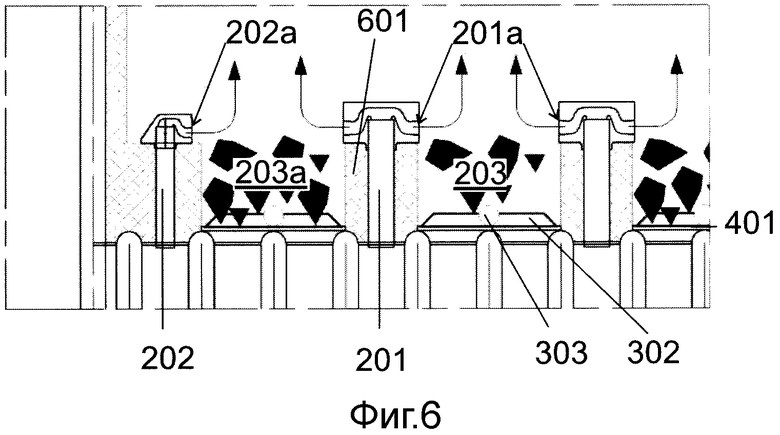

на фиг.6 показана часть VI согласно фиг.2 в увеличенном виде, и

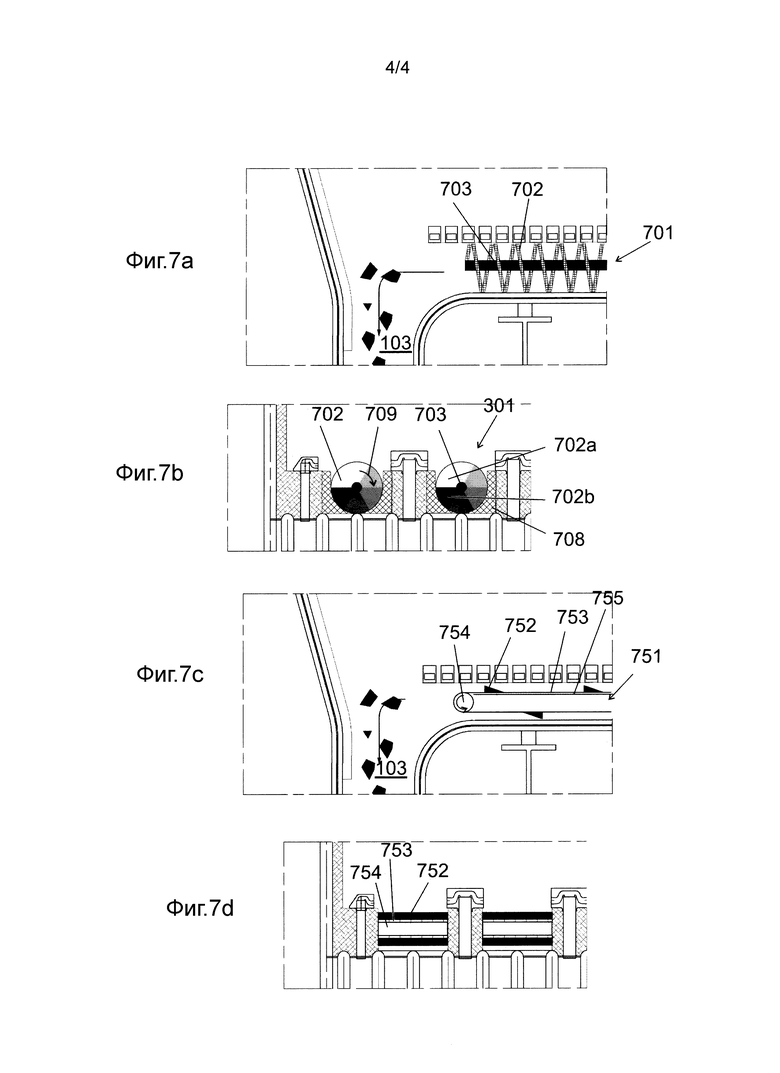

на фиг.7а-7d показано несколько вариантов осуществления средства для отвода золы на виде сбоку и виде с торца (фиг.7а и 7с, также как 7b и 7d, соответственно).

На Фиг.1-7 одинаковые ссылочные позиции или символы используются для соответствующих частей.

Подробное описание изобретения

На фиг.1 показана в разрезе нижняя часть котла и оборудование для отвода золы. Котел содержит печь 100, ограниченную по бокам стенками 101 котла и снизу колосниковой решеткой 102. Колосниковая решетка выполнена плоской по форме и может быть по существу горизонтальной. Предпочтительно угол решетки по отношению к горизонтальной плоскости составляет меньше чем 10 градусов, при этом более предпочтительно меньше чем 5 градусов. Нижняя часть котла содержит спускной желоб 103 для золы, край которого соединен с краем колосниковой решетки. Зола, собранная на колосниковой решетке, направляется к спускному желобу, при этом зола перемещается вдоль спускного желоба к транспортеру 104 сбора золы или падает на транспортер. Спускной желоб для золы может содержать несколько отдельных накопителей в направлении, перпендикулярном плоскости чертежа, при этом под каждым накопителем может быть отдельный транспортер для золы. В дополнение, котел может содержать больше спускных желобов для золы, края которых соединены с краем колосниковой решетки. Спускной желоб для золы доходит до нескольких каналов в колосниковой решетке. Зола относится к остаткам, образующимся при сжигании топлива, так же как к несгоревшим включениям, принесенным вместе с топливом, таким как камни, металлический материал и другой несгоревший материал.

Котел на фиг.1 представляет собой котел с псевдоожиженным слоем, например котел с кипящим слоем или циркулирующим псевдоожиженным слоем, где первичный воздух подают к печи через колосниковую решетку 102 таким образом, что сухое вещество в печи расплавляется посредством этого воздушного потока. Сухое вещество в печи котла с псевдоожиженным слоем содержит материал, который подлежит сжиганию, такой как биомасса, материал инертного слоя, такой как песок, и загрязнения, переносимые вместе с материалом, который подлежит сжиганию. Первичный воздух направляется через колосниковую решетку через воздушные каналы. Воздушный короб 105 размещен под колосниковой решеткой котла с псевдоожиженным слоем, через этот воздушный короб первичный воздух направляется к печи 100 котла. Печь котла может находиться под давлением, чтобы усилить горение. Колосниковая решетка 102, спускной желоб 103 для золы и стенка 101 котла могут охлаждаться, в этом случае эти конструкции содержат охлаждающие трубы 106. Охлаждающие трубы могут быть использованы, чтобы охлаждать колосниковую решетку и извлекать тепло, созданное в котле. В других котлах, за исключением котла с псевдоожиженным слоем, также возможно собирать золу, собравшуюся на колосниковой решетке, через спускной желоб для золы к транспортеру для сбора золы.

Колосниковая решетка 102, показанная на фиг.1, является прямоугольной, при этом спускной желоб 103 для золы размещен на другом краю колосниковой решетки, рядом с колосниковой решеткой и стенкой, при этом спускной желоб для золы имеет по существу тот же размер, что и колосниковая решетка, в направлении, перпендикулярном плоскости фиг.1. Спускной желоб 103 для золы может быть расположен на центральной линии колосниковой решетки так же как, например, между частями колосниковой решетки, разделенной на две части, или колосниковая решетка может быть соединена с несколькими спускными желобами для золы. Спускной желоб для золы или спускные желоба для золы не используются для подачи первичного воздуха, потому что равномерная подача воздуха обеспечивает равномерное сжигание и равномерное псевдоожижение слоя в котле с псевдоожиженным слоем.

На фиг.2 показан разрез нижней части котла с псевдоожиженным слоем вдоль линии II-II на фиг.1. Колосниковая решетка 102 содержит форсунки для сжижающего воздуха, в данном примере воздушные двунаправленные форсунки 201 и воздушные однонаправленные форсунки 202. Задача воздушных форсунок - направлять первичный воздух через колосниковую решетку к печи. Воздушные форсунки содержат, например, воздушный вертикальный канал для первичного воздуха, ведущий через колосниковую решетку. В типичном котле с псевдоожиженным слоем воздушные форсунки установлены рядами, при этом воздушные форсунки 202 самых наружных рядов являются однонаправленными, тогда как другие воздушные форсунки 201 являются двунаправленными. Воздушные форсунки, показанные на фиг.2, приподняты со дна колосниковой решетки, в этом случае между воздушными форсунками создаются каналы 203. Каналы находятся ниже воздушных струй воздушных форсунок. Обычно воздушные форсунки расположены, по меньшей мере, частично внутри огнеупорного материала, работающего в качестве экрана, или поверх него, при этом каналы расположены ниже, чем верхняя часть воздушных форсунок, которая остается видимой, и где расположены воздушные струи. В этом примере струи воздуха являются по существу горизонтальными.

На плоскости колосниковой решетки, то есть в направлении, перпендикулярном направлению чертежа 2, каналы 203 являются по существу прямыми, как показано на фиг.3, при этом их форма остается одной и той же по всей решетке. Сверху каналы являются открытыми канавками или канавкообразными структурами, в этом случае они могут собирать осаждающуюся золу и другой материал. В то же самое время зола переносится по каналу к месту удаления. Дно канала по существу параллельно плоскости колосниковой решетки. Высота воздушных форсунок и, таким образом, высота каналов может составлять, например, от 200 до 250 (mm) мм. Ширина каналов может быть того же порядка, что и высота канала. Во время процесса сжигания зола и ее тяжелые материалы собираются главным образом в каналах 203, откуда их переносят или они перемещаются к спускного желобу 103 для золы. Поэтому одной задачей каналов 203 является сбор золы и содержащегося в ней несгоревшего материала. Благодаря воздушным форсункам 201 и 202 колосниковая решетка работает как воздушный экран, поскольку воздушный поток, выходящий из форсунок, псевдоожижает маленькие частицы, такие как частицы слоя, но он не является достаточно сильным, чтобы псевдоожижать частицы большего размера. Такие большие частицы оседают на дно колосниковой решетки, особенно в каналы 203.

Зола перемещается через спускной желоб 103 для золы к транспортеру 104 для сбора золы (фиг.2). Транспортер для сбора золы может быть, например, одним винтовым транспортером или он может быть составлен из двух винтовых транспортеров 204 и 205, перемещающихся в разных направлениях. Движение золы к спускному желобу для золы во время процесса сжигания может быть затруднено. Существующие технические решения этой проблемы описаны в описании предшествующего уровня техники для изобретения.

На фиг.3 на виде сверху показан вариант осуществления колосниковой решетки. В этом варианте осуществления средство отвода золы размещено в каждом канале 203 между воздушными форсунками 201, 202. Средство отвода золы может быть размещено в действующем канале, поскольку одной из задач канала является сбор золы и содержащегося в ней несгоревшего материала. Для некоторых вариантов осуществления средств отвода золы является типичным, что они расположены ниже струй воздуха из воздушных форсунок и в то же самое время также ниже воздушных форсунок и верхнего уровня огнеупорного материала.

Средство для отвода золы, показанное на фиг.3-6, представляет собой разгрузочное устройство 301 с толкателем. Разгрузочное устройство с толкателем содержит, по меньшей мере, один скребок 302 и стержень 303, к которому прикреплен, по меньшей мере, один скребок. Разгрузочное устройство с толкателем размещено с возможностью перемещения на плоскости колосниковой решетки по направлению к спускному желобу 103 для золы, при этом его скребок имеет такую форму, что когда разгрузочное устройство с толкателем перемещается, скребок толкает золу впереди себя, по направлению к спускному желобу 103 для золы. Разгрузочное устройство с толкателем специально размещено в канале 203 колосниковой решетки, в этом случае, по меньшей мере, один скребок размещен с возможностью проталкивания золы в канал решетки по направлению к спускному желобу для золы. На фиг.3 не показан материал слоя для того, чтобы проиллюстрировать конструкцию колосниковой решетки.

Средство для отвода золы может быть по существу жестким в направлении перемещения золы, но оно может быть менее жестким в направлении, перпендикулярном этому направлению. Например, разгрузочное устройство 301 с толкателем является по существу жестким в направлении стержня 303. Однако в направлении, перпендикулярном стержню, разгрузочное устройство с толкателем не является особенно твердым. Первый конец разгрузочного устройства с толкателем, который в случае фиг.3 относится к концу на правом краю решетки, направлен наружу печи через стенку печи котла. Этот тип сквозного отверстия механически поддерживает стержень разгрузочного устройства с толкателем в направлениях, перпендикулярных ему. Поскольку стержень не является особенно жестким по направлению в сторону, в некоторых случаях перемещающийся в печи материал может изгибать разгрузочное устройство с толкателем вбок. В показанном на чертежах варианте осуществления настоящего изобретения другой задачей канала 203 является механически поддерживать разгрузочное устройство с толкателем в направлении плоскости колосниковой решетки, перпендикулярном стержню. Поэтому канал в колосниковой решетке функционирует (каналы функционируют) в качестве опорной конструкции, которая размещена с возможностью служить опорой разгрузочному устройству с толкателем (разгрузочным устройствам с толкателем) в направлении плоскости решетки, перпендикулярном стержню. Этот тип опорной конструкции также может быть, например, опорной плитой, через которую стержень 303 разгрузочного устройства с толкателем может быть направлен. Можно разместить такую опорную плиту также на стенке печи таким образом, что другой конец разгрузочного устройства с толкателем будет опираться на такую опорную плиту.

На фиг.4 показана деталь колосниковой решетки согласно фиг.1 в более подробном виде. Обсуждаемая деталь обозначена ссылочной позицией IV на фиг.1. На фиг.4 показан край колосниковой решетки 102 со стороны спускного желоба 103 для золы. Колосниковая решетка 102 и спускной желоб 103 для золы охлаждаются посредством охлаждающих труб 106. Перемещающаяся в охлаждающих трубках теплопередающая среда может быть, например, водой, при этом теплопередающая среда также может находиться в парообразном или газообразном состоянии. Канал 203 между воздушными форсунками 201 содержит разгрузочное устройство с толкателем, которое содержит стержень 303 и, по меньшей мере, два показанные на чертеже скребка 302, которые прикреплены к стержню 303. Разгрузочное устройство с толкателем размещено с возможностью перемещения на плоскости колосниковой решетки по направлению к спускному желобу 103 для золы и в противоположном направлении, которое проиллюстрировано стрелкой 404. Когда разгрузочное устройство с толкателем и его скребок 302 перемещаются по направлению к спускному желобу для золы, скребок толкает перед собой золу 402 и эта зола таким образом направляется по направлению к спускному желобу для золы. Зола здесь относится к сожженному топливу, так же как к несгоревшему сыпучему материалу, который может быть транспортирован к котлу с топливом. Этот тип сыпучего материала может содержать, например, кусочки металла или камни.

Форма скребка предпочтительно является таким образом несимметричной, что при перемещении в противоположном направлении, то есть от спускного желоба для золы, на плоскости колосниковой решетки, скребок предпочтительно не толкает золу в противоположном направлении, или толкает меньше золы, чем при перемещении по направлению к спускному желобу для золы. Например, скребок может перемещаться под золой. Такой вид несимметричной формы может быть, например, треугольным в поперечном сечении, как показано на чертеже. Одна сторона такого несимметричного треугольника параллельна плоскости перемещения, то есть плоскости колосниковой решетки, которая в случае, показанном на чертеже, является горизонтальной. В дополнение, угол стороны несимметричного треугольника со стороны спускного желоба для золы по отношению к плоскости перемещения больше, чем угол стороны, противоположной спускному желобу для золы по отношению к плоскости перемещения. На фиг.4 угол боковой стороны со стороны спускного желоба для золы является прямым углом по отношению к плоскости перемещения. В дополнение к треугольнику, возможны также другие формы поперечного сечения. Например, боковая сторона скребка со стороны спускного желоба для золы может быть вогнутой, при этом противоположная боковая сторона - выпуклой. Примером такого вида формы, как видно на виде сверху (фиг.3), является скребок V-образной формы, с формой, которая открывается по направлению к спускному желобу для золы. Форма скребка предпочтительно является таким образом несимметричной, что при перемещении по направлению к спускному желобу для золы он подает материал перед собой, при этом при перемещении в противоположном направлении он перемещается под материалом благодаря своей клиновидной форме. Разгрузочное устройство с толкателем, которое содержит одно скребковое лезвие на своем конце, обычно также называется скребком или скребковым разгрузочным устройством. Этот тип скребкового разгрузочного устройства также может функционировать в качестве средства для отвода золы, хотя даже может быть необходимо использовать более широкую траекторию для перемещения скребкового разгрузочного устройства, чем для разгрузочного устройства с толкателем.

Таким образом, разгрузочное устройство 301 с толкателем размещено с возможностью перемещения на плоскости колосниковой решетки 102 по направлению к спускному желобу 103 для золы и в противоположном направлении. Разгрузочное устройство с толкателем содержит, по меньшей мере, один скребок 302 и стержень 303, к которому прикреплен, по меньшей мере, один скребок. Когда скребок толкателя перемещается, перемещаются и его стержень 303, и его скребок. Скребки предпочтительно выполнены несимметричными, в этом случае при перемещении по направлению к ближайшему спускному желобу для золы они толкают золу 402 перед собой по направлению к спускному желобу для золы 103, но они не толкают столько же много золы перед собой при перемещении в противоположном направлении. Таким образом, разгрузочное устройство с толкателем размещено с возможностью механического перемещения золы по решетке и отвода золы из котла. Поскольку этот тип возвратно-поступательного перемещения может изнашивать колосниковую решетку, в колосниковой решетке между скребком и остальной частью решетки также может быть размещена защитная конструкция 401. Защитной конструкцией может быть, например, изнашиваемая плита, при этом она может быть сменяемой во время обслуживания котла.

На фиг.5 показано решение для перемещения разгрузочного устройства с толкателем. В этом решении стержень 303 или другая деталь разгрузочного устройства с толкателем или некоторая часть исполнительного механизма вынесена наружу из печи 100 через стенку 101 котла или решетку 102, например, через сквозное отверстие 501. В альтернативном варианте некоторая часть разгрузочного устройства с толкателем или какая-то часть исполнительного механизма вынесена наружу посредством сквозного отверстия 501 в стенке. Сквозное отверстие может быть выполнено, например, посредством проходной втулки. Стержень прикрепляют к исполнительному механизму 502, который размещен с возможностью направления описанного выше возвратно-поступательного перемещения к стержню 303 разгрузочного устройства с толкателем и через стержень ко всему разгрузочному устройству с толкателем 301. Исполнительный механизм 502 может управляться, например, с помощью сжатого воздуха, гидравлически или механически, при этом он может быть, например, пневматическим цилиндром или гидравлическим цилиндром. Исполнительный механизм может быть размещен в печи. Более предпочтительно исполнительный механизм размещают снаружи печи. Направленное исполнительным механизмом на стержень 303 усилие, может быть расположено, чтобы быть достаточным с точки зрения переноса зола. И ширина, и глубина канала 203, так же как форма скребка или скребков, и количество скребков, так же как и их размещение, могут влиять на требуемое усилие. Больше усилия требуется в глубоком и широком канале, чем в неглубоком и узком канале, и, соответственно, высокий скребок может требовать больше усилий, чем низкий скребок. Исполнительный гидравлический механизм 502 может быть выполнен с возможностью создания большего усилия, чем у исполнительного пневматического механизма.

Средство отвода золы может быть прикреплено к исполнительному механизму, например, в находящемся под давлением пространстве, снаружи печи. Например, на фиг.5 стержень 303 прикреплен к исполнительному механизму 502 в стержневом пространстве 504, которое функционирует в качестве находящегося под давлением пространства. Некоторая часть средства отвода золы и/или некоторая часть исполнительного механизма размещена в стержневом пространстве. Если давление печи 100 было больше, чем давление стержневого пространства 504, песок и/или зола могли бы перемещаться из печи через сквозное отверстие к стержневому пространству, что могло бы нарушить работу исполнительного механизма 502. Разница давления между печью 100 и стержневым пространством 504 может быть выравнена путем подвода сжатого воздуха к стержневому пространству, через, например, трубу 505. Давление в стержневом пространстве 504 также может быть выше, чем давление в печи, в этом случае сжатый воздух выводится из сквозного отверстия 501 к печи 100 в качестве первичного воздуха для сжигания.

Пространство под давлением находится в сообщении со сквозным отверстием 501. Стержень 303 или некоторая другая часть разгрузочного устройства с толкателем, или некоторая другая часть исполнительного механизма, или обе эти части размещены в стержневом пространстве 504. В дополнение, исполнительный механизм 502 имеет свои собственные сквозные отверстия, если необходимо, например, для толкателя цилиндра. Цилиндр может быть закреплен в стержневом пространстве.

В колосниковой решетке, показанной на фиг.1-5, спускной желоб 103 для золы размещен в первом крае колосниковой решетки, при этом исполнительный механизм 502 размещен на противоположном крае. Однако возможно, чтобы спускной желоб для золы был размещен в середине колосниковой решетки. Таким образом, возможно разместить разгрузочные устройства с толкателем, как описано выше, в широких решетках с обеих сторон спускного желоба для золы, на двух противоположных краях колосниковой решетки. В маленьких колосниковых решетках, где спускной желоб для золы находится в середине решетки, возможно использовать одно длинное разгрузочное устройство с толкателем в каждом канале 203 таким образом, что каждое разгрузочное устройство с толкателем продолжается над спускным желобом для золы. Таким образом, все исполнительные механизмы для решения колосниковой решетки могут быть размещены на одном и том же краю колосниковой решетки. В решении такого рода скребки на разных сторонах спускного желоба для золы перемещаются в разных направлениях по отношению к спускному желобу для золы: с первой стороны желоба - по направлению к спускной желобу для золы, и на второй стороне - от спускного желоба. Соответственно, несимметричные скребки могут быть размещены на разных сторонах спускного желоба для золы в разных направлениях, то есть с возможностью всегда толкать золу по направлению к спускному желобу для золы. В дополнение, возможно, чтобы колосниковая решетка содержала спускной желоб для золы с обоих своих краев, при этом каждый скребок размещен с возможностью перемещения золы от колосниковой решетки по направлению к спускному желобу для золы, самому ближнему к скребку. Например, на первой стороне решетки по направлению к спускному желобу для золы первой стороны и на второй стороне по направлению к спускному желобу для золы второй стороны. Очевидно, что спускной желоб для золы или несколько спускных желобов для золы также могут быть размещены где-то в другом месте, отличном от центральной линии или краев решетки, при этом каждый скребок может быть размещен с возможностью перемещения золы по направлению к самому ближнему к обсуждаемому скребку спускному желобу для золы. В дополнение, даже если бы решетка содержала только один спускной желоб для золы, исполнительный механизм 502 мог бы быть размещен на одной и той же стороне решетки вместе со спускным желобом для золы, в этом случае стержень разгрузочного устройства с толкателем мог бы перемещаться над спускным желобом для золы. Решение, в котором исполнительные механизмы находятся по обеим сторонам решетки, может быть более дорогим для осуществления, чем решение, в котором исполнительные механизмы находятся только с одной стороны решетки. В дополнение, возможно, чтобы один исполнительный механизм был размещен с возможностью перемещения нескольких средств для отвода золы.

В показанном на чертежах варианте осуществления настоящего изобретения, по меньшей мере, один край решетки находится на краю спускного желоба 103 для золы. Таким образом, по меньшей мере, один скребок разгрузочного устройства с толкателем размещен с возможностью толкания золы по направлению к краю решетки. Если спускной желоб для золы размещен на центральной линии решетки, решетка представляет собой решетку, состоящую из двух частей, при этом каждая часть имеет общий край с краем спускного желоба 103 для золы. Таким образом, также в случаях, когда спускной желоб для золы находится в середине решетки, по меньшей мере, один скребок разгрузочного устройства с толкателем размещен с возможностью толкания золы по направлению к краю частей колосниковой решетки, то есть краю решетки. К тому же, в случае наличия нескольких спускных желобов для золы, по меньшей мере, один скребок разгрузочного устройства с толкателем размещен с возможностью толкания золы по направлению к какому-нибудь краю решетки.

На фиг.6 более подробно показаны некоторые каналы 203 колосниковой решетки 102 и скребки 302 в каналах. Фиг.6 представляет собой увеличенный вид детали VI согласно фиг.2. Каналы остаются между воздушными форсунками 201, 202. Ширина воздушных форсунок на воздушных выпускных отверстиях 201а, 202а обычно больше, чем в нижней части воздушных форсунок. Канал, остающийся между этим типом воздушных форсунок, будет естественно расширяться по направлению к своему дну. Канал, имеющий расширяющуюся по направлению ко дну решетки форму, мог бы забиваться во время использования за счет несгоревших примесей, приносимых вместе с топливом, таких как металлические предметы. Для того чтобы решить эту проблему, ширина канала на фиг.6 выполнена по существу постоянной для всей его высоты посредством огнеупорного материала 601 воздушных форсунок. Посредством огнеупорного материала также возможно выполнить каналы взаимно одной и той же ширины, как показано на чертеже. Особенно самый наружный канал 203а колосниковой решетки сужен посредством огнеупорного материала, чтобы он был таким же по ширине, как и другие каналы 203. Это может быть предпочтительным с точки зрения изготовления, потому что тогда во всех каналах возможно использовать подобные средства отвода золы. Посредством огнеупорного материала есть возможность сделать канала 203 более узким по направлению к его дну, в этом случае устраняется также описанная выше проблема забивания канала. В направлении, перпендикулярном фиг.6, каналы 203 предпочтительно являются прямыми, при этом их форма является одной и той же на протяжении всего канала, например на протяжении всей решетки. На фиг.6 показано поперечное сечение стержня 303 разгрузочного устройства с толкателем. Стержень 303 предпочтительно размещен в поперечном направлении, в середине канала 203, при этом стержень может быть круглым в поперечном сечении. Другие формы поперечного сечения также возможны, но является предпочтительным, чтобы форма сквозного отверстия 501 или проходной втулки (фиг.5) совпадала с формой поперечного сечения стержня.

Некоторые другие варианты осуществления средства отвода золы для перемещения и отвода золы механически из котла проиллюстрированы на фиг.7а-7d. На фиг.7а показан вид сбоку средства отвода золы шнекового разгрузочного устройства 701. Шнековое разгрузочное устройство может содержать ось 703 и прикрепленную к ней резьбовую часть 702. Некоторые шнековые разгрузочные устройства содержат только резьбовую часть 702. Опорная конструкция также может быть размещена для шнекового разгрузочного устройства с возможностью поддерживать шнековое разгрузочное устройство в направлении, перпендикулярном продольному направлению. Канал 230 может функционировать в качестве такой опорной конструкции. Когда резьбовая часть 702 шнекового разгрузочного устройства поворачивается вокруг своей оси, резьбовая часть толкает золу в шнековом разгрузочном устройстве по направлению к спускному желобу для золы 103. Может быть так, что угол подъема шнекового разгрузочного устройства не является одинаковым на протяжении всего рабочего диапазона. Например, может быть так, что угол подъема шнекового разгрузочного устройства круче рядом с спускным желобом для золы, чем вдали от него. Таким образом, такое шнековое разгрузочное устройство может выгружать золу более равномерно, чем шнековое разгрузочное устройство с равномерным углом подъема. На фиг.7b показаны два шнековых разгрузочных устройства на виде с торца, если смотреть со стороны спускного желоба для золы. Направление вращения резьбовых частей шнекового разгрузочного устройства проиллюстрировано стрелкой 709. Если шнековое разгрузочное устройство также содержит ось, резьбовые части могут быть размещены с возможностью вращения вместе с осью. Защищающая колосниковую решетку конструкция, такая как изнашиваемая плита, может быть размещена между резьбовыми частями и решеткой, например между резьбовыми частями 702 и огнеупорным материалом 708. Ось шнекового разгрузочного устройства может быть размещена с возможностью прикрепления к исполнительному механизму, при этом этот исполнительный механизм может вращать ось или резьбовые части шнекового разгрузочного устройства. Исполнительный механизм может быть размещен в печи, или, более предпочтительно, снаружи печи. Если исполнительный механизм размещен снаружи печи, котел содержит сквозное отверстие для соединения части средства отвода золы, такой как ось, с исполнительным механизмом. Сквозное отверстие может специально содержать и осевое уплотнение, которым снабжено сквозное отверстие оси шнекового разгрузочного устройства, чтобы быть герметизированным для существующей разницы в давлениях.

Третьим вариантом для средства отвода золы является ленточное разгрузочное устройство. Вид сбоку ленточного разгрузочного устройства 751 показан на фиг.7с. Ленточное разгрузочное устройство 751 содержит ремень 753, который размещен с возможностью перемещения посредством ременного шкива 754. Направление вращения ременного шкива 754 показано стрелкой, отмеченной на шкиве. Ленточное разгрузочное устройство также может содержать скребок, с помощью которого может быть улучшена способность ремня перемещать золу. В дополнение, ленточное разгрузочное устройство может содержать опорную плоскость 755. Ремень ленточного разгрузочного устройства может быть изготовлен, например, из металла, такого как сталь. Проблемой для ленточного разгрузочного устройства может быть боковое смещение ремня. Эта проблема может быть предупреждена с помощью опор, размещенных в ременном шкиве 754. В дополнение, канал 203 может функционировать в качестве боковой опорной конструкции для ленточного разгрузочного устройства. На дне канала между ленточным разгрузочным устройством и решеткой может быть размещена конструкция, несущая решетку, такая как изнашиваемая плита. На фиг.7d показано два ленточных разгрузочных устройства на виде с торца, если смотреть со стороны спускного желоба для золы. Также на другом конце (не показано) ленточного разгрузочного устройства может быть другой ременной шкив. Исполнительный механизм может быть размещен с возможностью вращения другого ременного шкива, в этом случае ремень ленточного разгрузочного устройства перемещается и переносит золу по направлению к спускному желобу 103 для золы. Исполнительный механизм может быть размещен снаружи печи. Если исполнительный механизм размещен снаружи печи, котел содержит сквозное отверстие для соединения части средства отвода золы с исполнительным механизмом.

В вариантах осуществления настоящего изобретения согласно фиг.7а-7d исполнительный механизм может быть двигателем, который вращает шнековое разгрузочное устройство или ленточное разгрузочное устройство. Этот тип двигателя может управляться, например, электронным путем, гидравлическим путем или с помощью сжатого воздуха. Часть средства отвода золы может быть выведена наружу из печи через сквозное отверстие. В соответствии с фиг.5 часть средства отвода золы может быть выведена через сквозное отверстие в пространство под давлением. Таким образом, часть средства отвода золы размещают снаружи печи в пространстве под давлением. Давление в пространстве под давлением может быть, по меньшей мере, равно давлению в печи. Таким образом, давление в пространстве под давлением предохраняет материал в котле от перемещения наружу из печи. В дополнение, средство отвода золы может быть прикреплено к исполнительному механизму.

В вариантах осуществления настоящего изобретения согласно фиг.6 и 7 выпускные отверстия 201а, 202а для воздуха воздушных форсунок 201, 292 расположены в верхней части канала 203. Таким образом, сжигание по существу происходит над воздушными форсунками, а не в действующем канале 203. В таком решении температура в канале значительно ниже, чем где-нибудь в печи. Таким образом, средство отвода золы, размещенное с возможностью перемещения в канале, такое как разгрузочное устройство с толкателем 301, шнековое разгрузочное устройство 701 или ленточное разгрузочное устройство 751, не подвержено особенно горячим и жестким условиям эксплуатации. Этот тип решения может улучшить надежность средства отвода золы и увеличить ожидаемый срок службы. В дополнение, с помощью решения такого рода обеспечивается, что тяжелые твердые вещества отделяются от мелких твердых веществ посредством отсеивания на основе воздушного потока, в этом случае особенно большие частицы, такие как зола, собираются в каналах 203, тогда как маленькие частицы псевдоожижаются посредством сжижающего воздуха. Для того чтобы в конструкции решетки такого типа обеспечить отсеивание, первичный воздух не подают к печи со дна каналов 203, то есть первичный воздух не подают через средство отвода золы, но первичный воздух подают к котлу из мест между каналами 203 в решетке, например, с помощью воздушных форсунок 201, 202.

Согласно описанным выше примерам средство отвода золы является механизированным средством, которое с помощью своего собственного перемещения перемещает золу и другой принесенный к каналу материал. Средство отвода золы работает как транспортер, который расположен внутри котла, и расположено над стенкой, которая работает в качестве колосниковой решетки, при этом образовано из охлаждающих трубок. Зола перемещается вдоль колосниковой решетки посредством канала, например, вдоль вышеупомянутой стенки. Описанное выше средство отвода золы подходит для каналов с таким маленьким наклоном, что зола и материал не стекают с колосниковой решетки сами по себе, а за счет силы тяжести. Перенос обычно происходит по существу горизонтально или по направлению к боковым сторонам в зависимости от, например, наклона колосниковой решетки. Наиболее предпочтительным является то, что глубина канала остается почти постоянной по всей его длине. В вышеприведенных примерах средство отвода золы, кроме всего прочего, толкает золу или переносит ее вдоль и выгружает ее в требуемое пространство.

Изобретение описано в связи с котлом с псевдоожиженным слоем и его колосниковой решеткой, но средство отвода золы согласно вышеприведенному описанию может быть использовано также в других котлах.

Изобретение не ограничено только представленными выше примерами, и оно может быть применено в пределах объема приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОДОГРЕЙНЫЙ КОТЕЛ | 2011 |

|

RU2488037C1 |

| Котлоагрегат для сжигания угля, дробленных коммунальных отходов и способ его работы | 2021 |

|

RU2772092C1 |

| АВТОМАТИЗИРОВАННЫЙ УГОЛЬНЫЙ КОТЕЛ | 2010 |

|

RU2451239C2 |

| ВОДОГРЕЙНЫЙ КОТЕЛ АККУМУЛЯТИВНОГО ТИПА | 2004 |

|

RU2289761C2 |

| УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ | 2022 |

|

RU2788409C1 |

| ОТОПИТЕЛЬНЫЙ КОТЕЛ | 2005 |

|

RU2285208C1 |

| ОТОПИТЕЛЬНЫЙ КОТЕЛ (ВАРИАНТЫ) | 2024 |

|

RU2830271C1 |

| ОТОПИТЕЛЬНАЯ УСТАНОВКА НА БИОМАССЕ С ОПТИМИЗИРОВАННОЙ ОБРАБОТКОЙ ДЫМОВЫХ ГАЗОВ | 2020 |

|

RU2781076C1 |

| РЕШЕТЧАТАЯ КОНСТРУКЦИЯ ДЛЯ РЕАКТОРА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ И СПОСОБ УДАЛЕНИЯ КРУПНОГО МАТЕРИАЛА ИЗ РЕАКТОРА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2003 |

|

RU2288031C2 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

Изобретение относится к конструктивным элементам котлов, работающих на твердом топливе. Предложена колосниковая решетка (102) котла, которая содержит: воздушные каналы для подачи первичного воздуха к печи (100) котла. При этом, по меньшей мере, один канал (203) открыт сверху, посредством чего канал размещен с возможностью сбора золы и материала из печи. По меньшей мере одно средство отвода золы (301, 701, 751 помещено в упомянутый канал и размещено с возможностью перемещения золы и материала механически вдоль канала. Дополнительно предложен котел, который содержит упомянутую колосниковую решетку (102). Средство (301, 701, 751) отвода золы размещено с возможностью перемещения золы и материала механически по направлению к спускному желобу для золы. В одном примере колосниковая решетка содержит комплект воздушных форсунок (210, 202), которые размещены с возможностью подачи первичного воздуха в печь; при этом канал помещен между воздушными форсунками. При использовании изобретения повышается эффективность отвода золы из колосниковой решетки. 2 н. и 10 з.п. ф-лы, 10 ил.

1. Колосниковая решетка (102) котла, которая содержит:

- комплект воздушных форсунок (201, 202), содержащих выпуски (201а, 202а) для воздуха и расположенных для подачи первичного воздуха в печь и

- по меньшей мере, один канал (203), который открыт сверху и расположен между воздушными форсунками (201, 202), посредством чего канал (203) размещен с возможностью сбора золы и материала из печи;

отличающаяся тем, что

выпуски (201а, 202а) для воздуха расположены в верхней части, по меньшей мере, одного канала (203); и колосниковая решетка (102) котла содержит

- по меньшей мере, одно механизированное средство отвода золы (301, 701, 751), которое расположено в упомянутом канале и выполнено с возможностью перемещения золы и материала механически вдоль канала (203) за счет своего собственного перемещения.

2. Колосниковая решетка по п. 1, отличающаяся тем, что колосниковая решетка содержит несколько упомянутых каналов, которые образуют канавки или канавкообразные структуры, в которых размещено средство отвода золы, и которые являются параллельными.

3. Колосниковая решетка по п. 1, отличающаяся тем, что дно колосниковой решетки и/или упомянутые каналы являются стенкой, образованной из охлаждающих трубок (106), которая предназначена для отвода тепла от колосниковой решетки.

4. Колосниковая решетка по любому из пп. 1-3, отличающаяся тем, что средство отвода золы является разгрузочным устройством (301) с толкателем, шнековым разгрузочным устройством (701) или ленточным разгрузочным устройством (751).

5. Котел, содержащий:

- колосниковую решетку (102);

- печь (100), которая ограничена стенками (101) печи и колосниковой решеткой (102);

- комплект воздушных форсунок (201, 202), содержащих выпуски (201а, 202а) для воздуха и расположенных для подачи первичного воздуха в печь (100) котла;

спускной желоб (103) для золы, который размещен с возможностью отвода золы и материала из печи; и

- по меньшей мере, один канал (203), который находится в колосниковой решетке, открыт сверху и расположен между воздушными форсунками (201, 202), посредством чего упомянутый канал размещен с возможностью сбора золы и материала из печи;

отличающийся тем, что

выпуски (201а, 202а) для воздуха расположены в верхней части, по меньшей мере, одного канала (203); и котел также содержит

- по меньшей мере, одно механизированное средство (301, 701, 751) отвода золы, которое размещено в упомянутом канале и выполнено с возможностью перемещения золы и материала механически вдоль канала (203) за счет своего собственного перемещения по направлению к спускному желобу для золы.

6. Котел по п. 5, отличающийся тем, что упомянутый котел является котлом с кипящим псевдоожиженным слоем или котлом с циркулирующим псевдоожиженным слоем, в котором упомянутый первичный воздух размещен с возможностью одновременно функционировать в качестве псевдоожижающего воздуха в печи.

7. Котел по п. 5 или 6, отличающийся тем, что котел дополнительно содержит воздушный короб (105), который размещен под колосниковой решеткой и откуда первичный воздух может быть подан к печи через колосниковую решетку.

8. Котел по п. 5 или 6, отличающийся тем, что средство отвода золы является разгрузочным устройством (301) с толкателем, шнековым разгрузочным устройством (701) или ленточным разгрузочным устройством (751).

9. Котел по п. 8, отличающийся тем, что средство отвода золы является разгрузочным устройством с толкателем, которое содержит:

стержень (303), который выполнен с возможностью перемещения туда и обратно, управляемый исполнительным механизмом (502);

- несколько скребков (302), прикрепленных к стержню, эти скребки имеют такую форму, что они выполнены с возможностью толкания золы и материала вдоль канала по направлению к спускному желобу для золы.

10. Котел по п. 9, отличающийся тем, что:

- исполнительный механизм (502) расположен снаружи печи; и

- котел содержит сквозное отверстие (501), через которое некоторая часть средства отвода золы или некоторая часть исполнительного механизма могут быть выведены через стенку котла или решетку.

11. Котел по п. 10, отличающийся тем, что котел дополнительно содержит:

- пространство (504) под давлением, которое расположено снаружи печи и с которым соединено упомянутое сквозное отверстие, посредством чего некоторая часть средства отвода золы и/или некоторая часть исполнительного механизма расположена в упомянутом пространстве под давлением.

12. Котел по п. 5 или 6, отличающийся тем, что:

- колосниковая решетка содержит несколько упомянутых каналов, которые образуют канавки или канавкообразные структуры, в которых расположено средство отвода золы и которые являются параллельными; и

- спускной желоб для золы достигает некоторых каналов таким образом, что он расположен рядом с колосниковой решеткой или между двумя частями колосниковой решетки, разделенной на части.

| WO 2003090919 A1, 06.11.2003 | |||

| Способ автоматического регулирования прохождения сока через выпарные и смежные станции сахарного завода | 1938 |

|

SU69613A1 |

| КОСТЕОБЖИГАТЕЛЬНАЯ ШАХТНАЯ ПЕЧЬ | 1934 |

|

SU46557A1 |

| ТОПОЧНОЕ УСТРОЙСТВО С ОХЛАЖДАЕМЫМИ ЖИДКОСТЬЮ КОЛОСНИКАМИ | 2000 |

|

RU2181181C2 |

| Способ измерения солесодержания котловой воды и устройство для его осуществления | 1981 |

|

SU987494A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПИЩИ - ЛУЧЕВАНИЕ | 1997 |

|

RU2137394C1 |

Авторы

Даты

2016-06-10—Публикация

2012-01-17—Подача