Область техники

Изобретение относится к получению синтетического гранулированного цеолита типа А без связующего. Полученный цеолит может быть использован в химической и нефтехимической промышленности в качестве адсорбента для осушки и очистки природного газа, для разделения смесей углеводородов на молекулярном уровне, как ионообменный материал при очистке водных потоков от катионов тяжелых металлов и радионуклидов, а также как катализатор (или его составная часть) в процессах переработки газов.

Уровень техники

Известен способ получения гранулированного цеолита типа А, включающий смешение исходного материала (природного глинистого минерала каолина) с 30÷70 мас.% порошкообразного цеолита типа А с размером микрокристаллов 1÷2 мкм и карбоксиметилцеллюлозой, взятой в количестве 2,5÷5,0 мас.%. При перемешивании в смесь добавляют 2%-ный раствор едкого натра в количестве 10÷20 мас.%, затем добавляют 1,5%-ный раствор поливинилового спирта до образования однородной пластичной массы, которую затем формуют в гранулы. Полученные гранулы сушат при 50÷20°С в течение 3 ч. Затем проводят термическую активацию при 550÷630°С, в результате которой из каолина образуется промежуточный алюмосиликат, способный кристаллизоваться в цеолитную структуру типа А, а полное выгорание карбоксиметилцеллюлозы обеспечивает проницаемость гранулы для проведения эффективного массообмена в процессе гидротермальной кристаллизации. Полученные гранулы охлаждают и подвергают гидротермальной кристаллизации в щелочном алюминатном растворе с концентрацией по оксиду алюминия 10÷30 г/л, по гидроксиду натрия 100÷120 г/л и при соотношении масса гранул/объем раствора равном 1:(3÷5), по ступенчатому температурному режиму: 2 ч при 20°С; 6 ч при 60°С; 2 ч при 80°С. Готовый цеолит обрабатывают острым водяным паром, промывают умягченной водой и сушат при 120÷200°С [Пат. RU 2283281, МПК С01В 39/18. Заявл. 21.03.2005; опубл. 10.09.2006. Бюл. №25].

Недостатками известного способа являются использование в качестве затравки большого количества (до 70 мас.%) готового порошкообразного цеолита, что ведет к снижению выхода вновь синтезированного цеолита, снижая тем самым производительность, необходимость приготовления раствора алюмината натрия, а также многоступенчатая гидротермальная кристаллизация.

Известен способ получения синтетического цеолитного адсорбента структуры А, включающий смешение исходного природного глинистого минерала каолина с древесной мукой, 5÷15 мас.% порошкового каолина, прокаленного при 500÷600°С, 5÷20 мас.% порошкового цеолита типа А, 2 мас.% кристаллического хлористого натрия, введение в смесь при перемешивании 5%-ного раствора лигносульфоната до образования однородной пластичной массы, которую затем формуют в гранулы, которые помещают в закрытый контейнер для вызревания в течение 24 часов, затем подвергают чистовому формованию. Далее гранулы сушат при 80÷130°С и проводят термическую активацию при 700÷850°С, в результате которой образуется промежуточный аморфный алюмосиликат, а также полное выгорание древесной муки, полученные гранулы охлаждают и подвергают гидротермальной кристаллизации в щелочном растворе сначала при 30°С в течение 4 часов, а затем при 80÷90°С в течение 24 часов. Полученный цеолит обрабатывают острым водяным паром в течение 6 часов при температуре 110÷160°С, промывают водой и сушат [Пат. 2321539 Россия, МПК С01В 39/18. Заявл. 15.03.2006; опубл. 10.04.2008. Бюл. №10].

Недостатками известного способа являются применение лигносульфоната, который при выгорании образует токсичные выбросы, 2-стадийное формование гранул с промежуточной выдержкой пластичной массы, длительная 2-стадийная кристаллизация, а также необходимость обработки цеолита острым паром.

Известен способ получения гранулированного цеолита типа А, который включает смешение исходных компонентов, формование, их сушку и термоактивацию. При этом смешение компонентов осуществляют в мельницах с ударно-сдвиговым характером нагружения с энергонапряженностью 0,1÷200 кВт/кг в течение 0,05÷20 часов. На смешение подают гидраргиллит, гидратированный силикат натрия и гидрокремнегель либо гидраргиллит, гидрокремнегель и гидроксид натрия. Термоактивацию осуществляют путем прокаливания гранул при 450÷500°С в течение 3÷4 часов [Пат. 2317945 Россия, МПК С01В 39/14. Заявл. 07.07.2006; опубл. 27.02.2008. Бюл. №6].

Недостатками известного способа являются недостаточно высокие прочность и пористость гранул, высокая стоимость сырьевых компонентов (используются ингредиенты марки «ч»), а также сравнительно низкие значения степени кристалличности цеолита.

Наиболее близким по технической сущности к предлагаемому изобретению, т.е. прототипом, является способ получения гранулированного цеолита типа А, который включает смешение исходных компонентов с гидроксидом натрия в мельницах с ударно-сдвиговым характером нагружения с энергонапряженностью 0,1÷70 кВт/кг в течение 0,05÷4 ч (ударно-сдвиговой характер нагружения обеспечивают шаровые, вибрационные и планетарные мельницы), формование гранул, их сушку и термоактивацию, при этом смешивают прокаленный каолин с твердым гидроксидом натрия в соотношении каолин:гидроксид натрия = 1:(0,25÷0,35) и временную технологическую связку, в качестве которой используют модифицированный крахмал или карбоксиметилцеллюлозу в количестве 3÷7 мас.%, затем добавляют воду до получения однородной пластичной массы, а после термоактивации проводят кристаллизацию в одну стадию в растворе гидроксида натрия с концентрацией 3÷5 моль/л при соотношении Т:Ж=1:(2,2÷2,8). Термоактивацию осуществляют при температуре 450÷700°С в течение 2÷6 ч, а кристаллизацию - при температуре 70÷90°С в течение 2÷6 ч [Пат. 2446101 Россия, МПК С01В 39/18. Заявл. 18.11.2010; опубл. 27.03.2012. Бюл. №9].

Недостатками прототипа являются сравнительно невысокая степень кристаллизации цеолита, а также недостаточно высокие значения адсорбционной влагоемкости и динамической емкости по парам воды.

Сущность изобретения

Задачей изобретения является разработка способа получения гранулированного цеолита типа А, имеющего высокую степень кристаллизации, что обеспечит увеличение адсорбционной влагоемкости и динамической емкости по парам воды.

Поставленная задача решается тем, что способ получения гранулированного цеолита типа А включает смешение прокаленного каолина с твердым гидроксидом натрия, активным оксидом алюминия, сухим модифицированным крахмалом (временной технологической связкой) и водой, при этом массовое соотношение прокаленный каолин:гидроксид натрия = 1:(0,25÷0,35), массовое соотношение прокаленный каолин:оксид алюминия = 1:(0,046÷0,23), количество временной технологической связки 3÷7 мас.%, соотношение Т:Ж=1:(1,5÷2,5), обработку полученной суспензии в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 20±1,5 мкм в течение 5÷15 мин, фильтрование до остаточной влажности 20÷22 мас.%, формование и сушку гранул, термоактивацию гранул при температуре 500÷700°С в течение 2÷6 ч, кристаллизацию в растворе гидроксида натрия с концентрацией 2÷4 моль/л в одну стадию при температуре 70÷90°С в течение 1÷4 ч и при соотношении твердой и жидкой фаз равном 1:(2,2÷2,8), промывку гранул водой и их сушку.

Сведения, подтверждающие возможность осуществления изобретения

Пример 1. Данный пример демонстрирует возможность получения гранулированного цеолита со структурой типа А с массовым соотношением прокаленный каолин:гидроксид натрия = 1:0,35, массовым соотношением прокаленный каолин:оксид алюминия = 1:0,092, количеством временной технологической связки 5 мас.%, соотношение Т:Ж=1:2, обработкой суспензии в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 20±1,5 мкм в течение 10 мин, термоактивацией гранул при температуре 600°С в течение 4 ч, кристаллизацией в растворе гидроксида натрия с концентрацией 2 моль/л в одну стадию при температуре 80°С в течение 2 ч при соотношении твердой и жидкой фаз равном 1:2,5.

В смеситель загружают 10 г каолина, прокаленного при 700°С, 3,5 г твердого гидроксида натрия, 0,92 г оксида алюминия, 0,72 г модифицированного крахмала и 28,8 мл воды. Полученную суспензию обрабатывают в ультразвуковом устройстве в течение 10 мин и отделяют избыточную жидкую фазу до остаточной влажности 20÷22 мас.% на фильтр-прессах. Из полученной массы формуют гранулы диаметром 3 мм, которые сушат при температуре 110÷120°С в течение 3 ч и далее подвергают термической активации при температуре 600°С в течение 4 ч. Прокаленные и остывшие гранулы помещают в кристаллизатор, куда подают 36,1 мл раствора гидроксида натрия с концентрацией 2 моль/л. Кристаллизацию проводят при температуре 90°С в течение 2 ч. Гранулы промывают водой и сушат при температуре 110÷120°С в течение 3÷4 ч.

Пример 2. Данный пример демонстрирует возможность получения гранулированного цеолита со структурой типа А с массовым соотношением прокаленный каолин:гидроксид натрия = 1:0,30, массовым соотношением прокаленный каолин:оксид алюминия = 1:0,046, количеством временной технологической связки 3 мас.%, соотношение Т:Ж=1:1,5, обработкой суспензии в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 20±1,5 мкм в течение 5 мин, термоактивацией гранул при температуре 500°С в течение 6 ч, кристаллизацией в растворе гидроксида натрия с концентрацией 3 моль/л в одну стадию при температуре 70°С в течение 4 ч при соотношении твердой и жидкой фаз равном 1:2,8.

В смеситель загружают 10 г каолина, прокаленного при 700°С, 3,0 г твердого гидроксида натрия, 0,46 г оксида алюминия, 0,40 г модифицированного крахмала и 20,2 мл воды. Полученную суспензию обрабатывают в ультразвуковом устройстве в течение 5 мин и отделяют избыточную жидкую фазу до остаточной влажности 20÷22 мас.% на фильтр-прессах. Из полученной массы формуют гранулы диаметром 3 мм, которые сушат при температуре 110÷120°С в течение 3 ч и далее подвергают термической активации при температуре 500°С в течение 6 ч. Прокаленные и остывшие гранулы помещают в кристаллизатор, куда подают 37,7 мл раствора гидроксида натрия с концентрацией 3 моль/л. Кристаллизацию проводят при температуре 70°С в течение 4 ч. Гранулы промывают водой и сушат при температуре 110÷120°С в течение 3÷4 ч.

Пример 3. Данный пример демонстрирует возможность получения гранулированного цеолита со структурой типа А с массовым соотношением прокаленный каолин:гидроксид натрия = 1:0,25, массовым соотношением прокаленный каолин:оксид алюминия = 1:0,23, количеством временной технологической связки 7 мас.%, соотношение Т:Ж=1:2,5, обработкой суспензии в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 20±1,5 мкм в течение 15 мин, термоактивацией гранул при температуре 700°С в течение 2 ч, кристаллизацией в растворе гидроксида натрия с концентрацией 2 моль/л в одну стадию при температуре 90°С в течение 1 ч при соотношении твердой и жидкой фаз равном 1:2,2.

В смеситель загружают 10 г каолина, прокаленного при 700°С, 2,5 г твердого гидроксида натрия, 2,3 г оксида алюминия, 1,0 г модифицированного крахмала и 37,0 мл воды. Полученную суспензию обрабатывают в ультразвуковом устройстве в течение 15 мин и отделяют избыточную жидкую фазу до остаточной влажности 20÷22 мас.% на фильтр-прессах. Из полученной массы формуют гранулы диаметром 3 мм, которые сушат при температуре 110÷120°С в течение 3 ч и далее подвергают термической активации при температуре 700°С в течение 2 ч. Прокаленные и остывшие гранулы помещают в кристаллизатор, куда подают 32,6 мл раствора гидроксида натрия с концентрацией 2 моль/л. Кристаллизацию проводят при температуре 90°С в течение 1 ч. Гранулы промывают водой и сушат при температуре 110÷120°С в течение 3÷4 ч.

Пример 4. Данный пример демонстрирует возможность получения гранулированного цеолита со структурой типа А с массовым соотношением прокаленный каолин:гидроксид натрия = 1:0,35, массовым соотношением прокаленный каолин:оксид алюминия = 1:0,139, количеством временной технологической связки 5 мас.%, соотношение Т:Ж=1:2, обработкой суспензии в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 20±1,5 мкм в течение 5 мин, термоактивацией гранул при температуре 650°С в течение 3 ч, кристаллизацией в растворе гидроксида натрия с концентрацией 4 моль/л в одну стадию при температуре 70°С в течение 2 ч при соотношении твердой и жидкой фаз равном 1:2,6.

В смеситель загружают 10 г каолина, прокаленного при 700°С, 3,5 г твердого гидроксида натрия, 1,38 г оксида алюминия, 0,74 г модифицированного крахмала и 29,8 мл воды. Полученную суспензию обрабатывают в ультразвуковом устройстве в течение 5 мин и отделяют избыточную жидкую фазу до остаточной влажности 20÷22 мас.% на фильтр-прессах. Из полученной массы формуют гранулы диаметром 3 мм, которые сушат при температуре 110÷120°С в течение 3 ч и далее подвергают термической активации при температуре 650°С в течение 3 ч. Прокаленные и остывшие гранулы помещают в кристаллизатор, куда подают 38,7 мл раствора гидроксида натрия с концентрацией 4 моль/л. Кристаллизацию проводят при температуре 70°С в течение 2 ч. Гранулы промывают водой и сушат при температуре 110÷120°С в течение 3÷4 ч.

Идентификацию типа цеолита, полученного по примерам 1-4, проводили сравнением дифрактограмм с базой данных ASTM (American Society for Testing and Materials). Степень кристаллизации цеолита в образце рассчитывали по интегральной интенсивности рефлексов [Зевин Л.С., Завьялов Л.Л. Количественный рентгенографический фазовый анализ. М.: Недра, 1974. 184 с.].

Механическую прочность гранул на раздавливание определяли по методике работы [Щукин Е.Д., Бессонов А.И., Паранский С.А. Механические испытания катализаторов и сорбентов. М.: Наука, 1971. 56 с].

Адсорбционную влагоемкость определяли выдержкой в эксикаторе в течение 30 мин при 20°С при относительном давлении паров 0,29. Влагоемкость рассчитывали по формуле:

W=(mнас-mсух)/mсух·100%,

где mнас - масса гранул цеолита, насыщенного водой (г); mсух - масса сухих (исходных) гранул цеолита (г).

Динамическую емкость по парам воды определяли в установке проточного типа. Начальное содержание паров воды в паровоздушной смеси составляло 15 мг/дм3. Сушка газовой цеолитом ведется до достижения точки росы -47°С. Значение динамической емкости рассчитывали по формуле:

А=ma/m,

где mа - привес адсорбционной влаги за время испытания (мг); m - масса цеолита (г).

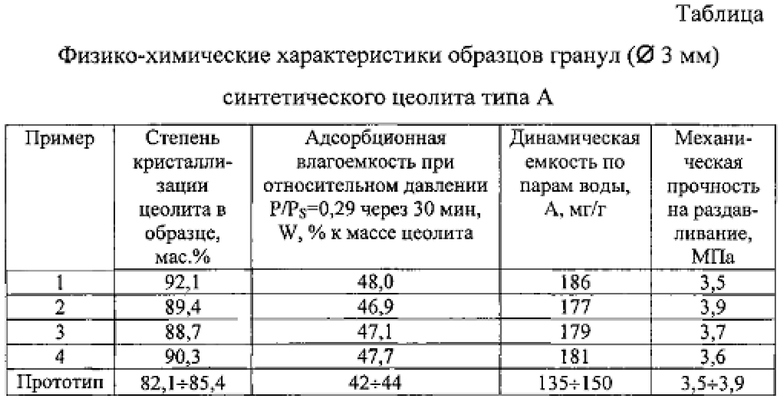

Физико-химические характеристики полученного гранулированного цеолита представлены в таблице.

Как видно из представленных в таблице данных, использование предлагаемого способа позволяет увеличить содержание кристаллической фазы цеолита типа А в среднем на 8% по сравнению с прототипом, повысить адсорбционную влагоемкость и динамическую емкость по парам воды в среднем на 10% и 27% соответственно, при этом механическая прочность гранул остается на необходимом уровне. Кроме того, использование на стадии смешения ультразвукового устройства вместо измельчающего оборудования позволяет снизить энергетические затраты на проведение процесса, увеличив тем самым его энергетический КПД.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА ФОЖАЗИТ | 2021 |

|

RU2761823C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА NaP | 2017 |

|

RU2652210C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА | 2016 |

|

RU2620431C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А | 2010 |

|

RU2446101C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА А | 2012 |

|

RU2498939C1 |

| Способ получения синтетического цеолита | 2022 |

|

RU2787819C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТА ТИПА А | 2009 |

|

RU2425801C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩИХ ВЕЩЕСТВ ВЫСОКОМОДУЛЬНОГО ФОЖАЗИТА | 2014 |

|

RU2557610C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТА ТИПА А ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2009 |

|

RU2420456C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2005 |

|

RU2283281C1 |

Изобретение относится к получению синтетического гранулированного цеолита типа А, который может быть использован в химической и нефтехимической промышленности в качестве адсорбента для осушки и очистки природного газа, для разделения смесей углеводородов на молекулярном уровне, как ионообменный материал при очистке водных потоков от катионов тяжелых металлов и радионуклидов, а также как катализатор в процессах переработки газов. Способ включает смешение исходных компонентов: прокаленного каолина и твердого гидроксида натрия в массовом соотношении 1:(0,25-0,35), оксида алюминия в массовом соотношении прокаленный каолин:оксид алюминия 1:(0,046-0,23), воду в соотношении Т:Ж равном 1:(1,5-2,5), а также временной технологической связки, в качестве которой используют модифицированный крахмал в количестве 3-7 мас.%, обработку полученной суспензии в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 20±1,5 мкм в течение 5-15 мин и фильтрование до остаточной влажности 20-22 мас.%, формование гранул из полученной массы, их сушку и термоактивацию при температуре 500-700°C в течение 2-6 ч, гидротермальную кристаллизацию гранул в одну стадию в растворе гидроксида натрия при температуре 70-90°C и при соотношении твердой и жидкой фаз равном 1:(2,2-2,8), их промывку и сушку. Изобретение обеспечивает увеличение содержания кристаллической фазы цеолита типа А, повышение адсорбционной влагоемкости и динамической емкости по парам. 1 з.п. ф-лы, 1 табл.

1. Способ получения синтетического гранулированного цеолита типа А, включающий смешение прокаленного каолина с твердым гидроксидом натрия, взятых в соотношении 1:(0,25-0,35), а также временной технологической связкой, в качестве которой используют модифицированный крахмал в количестве 3-7 мас.%, формование гранул, их сушку и термоактивацию при температуре 500-700°C в течение 2-6 ч, гидротермальную кристаллизацию гранул в одну стадию в растворе гидроксида натрия при температуре 70-90°C и при соотношении твердой и жидкой фаз равном 1:(2,2-2,8), их промывку и сушку, отличающийся тем, что на смешение дополнительно подают оксид алюминия в массовом соотношении прокаленный каолин:оксид алюминия равном 1:(0,046-0,23), воду в соотношении Т:Ж=1:(1,5-2,5), а смешение осуществляют в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 20±1,5 мкм в течение 5-15 мин с последующим фильтрованием до остаточной влажности 20-22 мас.%.

2. Способ получения синтетического гранулированного цеолита типа А по п. 1, отличающийся тем, что гидротермальную кристаллизацию осуществляют в растворе гидроксида натрия с концентрацией 2-4 моль/л в течение 1-4 ч.

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А | 2010 |

|

RU2446101C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А | 2006 |

|

RU2317945C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А | 2006 |

|

RU2321539C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2005 |

|

RU2283281C1 |

| US 4818508 A, 04.04.1989. | |||

Авторы

Даты

2016-06-10—Публикация

2014-12-03—Подача