Изобретение относится к получению синтетического гранулированного цеолита без связующего. Полученный цеолит может быть использован в химической и нефтехимической промышленности в качестве адсорбента для очистки природного газа, для разделения смесей углеводородов на молекулярном уровне, как ионообменный материал при очистке водных потоков от катионов тяжелых металлов и радионуклидов, а также как катализатор (или его составная часть) в процессах переработки газов.

В работе [Donahoe R.J., Liou J.G., Guldman S. Synthesis and characterization of zeolites in the system Na2O-K2O-Al2O3-SiO2-H2O // Clays and Clay Minerals. - 1984. - Vol. 32, No 6. - pp. 433-443] описан способ получения цеолита со структурой PHI. Для этого готовили растворы с объемными концентрациями 0÷5,1 М Na + 0,038÷0,062 Al + 3,5 М Si из соответствующих смесей Бейкера: гексагидрат хлорида алюминия, кремниевая кислота, гидроксид натрия. Гексагидрат хлорида алюминия и гидроксид натрия растворяли в дистиллированной деионизованной воде и выдерживали при температуре около 85°С при механическом перемешивании. Затем добавляли кремниевую кислоту и энергично перемешивали до получения прозрачного раствора. Растворы выдерживали в полипропиленовых бутылках в печи при температуре 80±1°С.

Недостатком описанного способа является чувствительность процесса к величине рН. Кроме того, цеолит синтезируют в виде порошка, что требует использование связующего (например, глины) для получения гранул.

Известен способ получения гранулированного цеолита типа А, который включает смешение исходных компонентов, формование, их сушку и термоактивацию. При этом смешение компонентов осуществляют в мельницах с ударно-сдвиговым характером нагружения с энергонапряженностью 0,1÷200 кВт/кг в течение 0,05÷20 часов. На смешение подают гидраргиллит, гидратированный силикат натрия и гидрокремнегель либо гидраргиллит, гидрокремнегель и гидроксид натрия. Термоактивацию осуществляют путем прокаливания гранул при 450÷500°С в течение 3÷4 часов [Патент РФ №231794, МПК С01В 39/14. Способ получения гранулированного цеолита типа А / Прокофьев В.Ю., Разговоров П.Б., Ильин А.П., Смирнов К.В., Гордина Н.Е. Заявитель и патентообладатель ГОУВПО «Иванов, Гос. химико-технол. ун-т». - N 2006124498/15; заявл. 07.07.2006; опубл. 27.02.2008, Бюл. №6. - 5 с.: табл.].

Недостатками известного способа являются недостаточно высокие прочность и пористость гранул, а также сравнительно низкие значения степени кристалличности цеолита.

Известен способ получения гранулированного цеолита типа А, который включает смешение исходных компонентов с гидроксидом натрия в мельницах с ударно-сдвиговым характером нагружения с энергонапряженностью 0,1÷70 кВт/кг в течение 0,05÷4 ч (ударно-сдвиговой характер нагружения обеспечивают шаровые, вибрационные и планетарные мельницы), формование гранул, их сушку и термоактивацию, при этом смешивают прокаленный каолин с твердым гидроксидом натрия в соотношении каолин : гидроксид натрия = 1:(0,25÷0,35) и временную технологическую связку, в качестве которой используют модифицированный крахмал или карбоксиметилцеллюлозу в количестве 3÷7 мас. %, затем добавляют воду до получения однородной пластичной массы, а после термоактивации проводят кристаллизацию в одну стадию в растворе гидроксида натрия с концентрацией 3÷5 моль/л при соотношении Т:Ж = 1:(2,2÷2,8). Термоактивацию осуществляют при температуре 450÷700°С в течение 2÷6 ч, а кристаллизацию - при температуре 70÷90°С в течение 2÷6 ч [Пат. РФ 2446101, МПК С01В 39/18. Способ получения синтетического гранулированного цеолита типа А / Прокофьев В.Ю., Гордина Н.Е., Жидкова А.Б., Лещев Н.В. Заявитель и патентообладатель ГОУВПО «Иванов, Гос. химико-технол. ун-т». - N 2010147193/05; заявл. 18.11.2010; опубл. 27.03.2012, Бюл. №9. - 6 с.: табл.].

Недостатками известного способа являются сравнительно невысокая степень кристаллизации цеолита, а также низкие значения обменной емкости по катионам металлов.

Известно использование ультразвуковой обработки на стадии кристаллизации и старения растворов, золей и гелей в процессе синтеза цеолитов [Askari S., Alipour Sh.M., Halladj R., Farahani M.H.D.A. Effects of ultrasound on the synthesis of zeolites: a review // J. Porous Mater. - 2013. - Vol. 20, N 1. - pp. 285-302; Pal P., Das J.K., Das N., Bandyopadhyay S. Synthesis of NaP zeolite at room temperature and short crystallization time by sonochemical method // Ultrasonics Sonochemistry. - 2013. - Vol. 20. - pp. 314-321]. Синтезируемые этими способами цеолиты представляют собой порошковые материалы, что требует использования дополнительного связующего для получения гранул.

Наиболее близким по технической сущности к предлагаемому изобретению, т.е. прототипом, является способ получения гранулированного цеолита типа А, который включает смешение исходных компонентов, формование гранул, их сушку и термоактивацию с последующей гидротермальной кристаллизацией в щелочном растворе, при этом на смешение подают прокаленный каолин и твердый гидроксид натрия в массовом соотношении прокаленный каолин : гидроксид натрия = 1:(0,25÷0,35), активный оксид алюминия в массовом соотношении прокаленный каолин : оксид алюминия = 1:(0,046÷0,23), а также воду в соотношении Т:Ж = 1:(1,5÷2,5). В качестве временной технологической связки используют 3÷7 мас. % сухого модифицированного крахмала. Обработку полученной суспензии осуществляют в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 20±1,5 мкм в течение 5÷15 мин, а затем фильтруют ее до остаточной влажности 20÷22 мас. %. Термоактивацию проводят при 500÷700°С, а гидротермальную кристаллизацию ведут в одну стадию в щелочном растворе с концентрацией по гидроксиду натрия 2÷4 моль/л [Патент №2586695 РФ, МПК С01В 39/18. Способ получения синтетического гранулированного цеолита типа А / Прокофьев В.Ю., Гордина Н.Е.; заявитель и патентообладатель ФГБОУ ВО «Иванов, гос. химико-технол. ун-т». - N 2014148844/05; заявл. 03.12.2014; опубл. 10.06.2016, Бюл. №16].

Недостатками прототипа являются сравнительно невысокая степень кристаллизации цеолита, а также недостаточно высокие значения обменной емкости по катионам металлов.

Техническим результатом изобретения является повышение степени кристаллизации, механической прочности гранул, равновесной и динамической катионообменной емкости.

Указанный результат достигается тем, что в способе получения синтетического гранулированного цеолита, заключающемся в смешении активного оксида алюминия, твердого гидроксида натрия и воды в ультразвуковом устройстве с частотой колебаний 22±1 кГц в течение 5÷15 мин, формовании гранул, их сушке и термоактивации при температуре 500÷700°С в течение 2÷6 ч, гидротермальной кристаллизации гранул в одну стадию в растворе гидроксида натрия с концентрацией 2÷4 моль/л в течение 1÷4 ч при температуре 70÷90°С и при соотношении твердой и жидкой фаз, равном 1:(2,2÷2,8), их промывке и сушке, согласно изобретению на смешение дополнительно подают кремнегель и пентагидрат силиката натрия, при этом атомное соотношение Al:Si составляет 1:(2÷3), что обеспечивается молярным соотношением компонентов в исходной твердой смеси Al2O3:Na2SiO3⋅5H2O:SiO2:NaOH = 1:(0÷2):(2÷6):(0÷4), а соотношение твердой фазы и воды равно 1:(5÷15), при этом смешение в ультразвуковом устройстве осуществляют с амплитудой колебаний 8÷16 мкм с последующим упариванием суспензии до остаточной влажности 25÷27 мас. %.

Полученный указанным способом цеолит имеет структуру PHI с высокой степенью кристаллизации, что обеспечивает увеличение равновесной, динамической емкости по катионам металлов, а также механической прочности гранул.

Использовались следующие вещества:

Активный оксид алюминия (Al2O3) получен прокаливанием при 500°С в течение 4 ч гидроксида алюминия (ч.д.а.) - ГОСТ 11841-76. Реактивы. Алюминия гидроокись. Технические условия;

Пентагидрат силиката натрия (Na2SiO3⋅5H2O) - ГОСТ Р 50418-92. Силикат натрия растворимый. Технические условия;

Кремнегель (SiO2) марка ШСМГ - ГОСТ 3956-76. Силикагель технический. Технические условия;

Гидроксид натрия (NaOH), ч.д.а. - ГОСТ 4328-77. Реактивы. Натрия гидроокись. Технические условия;

Вода дистиллированная - ГОСТ 6709-72. Вода дистиллированная. Технические условия.

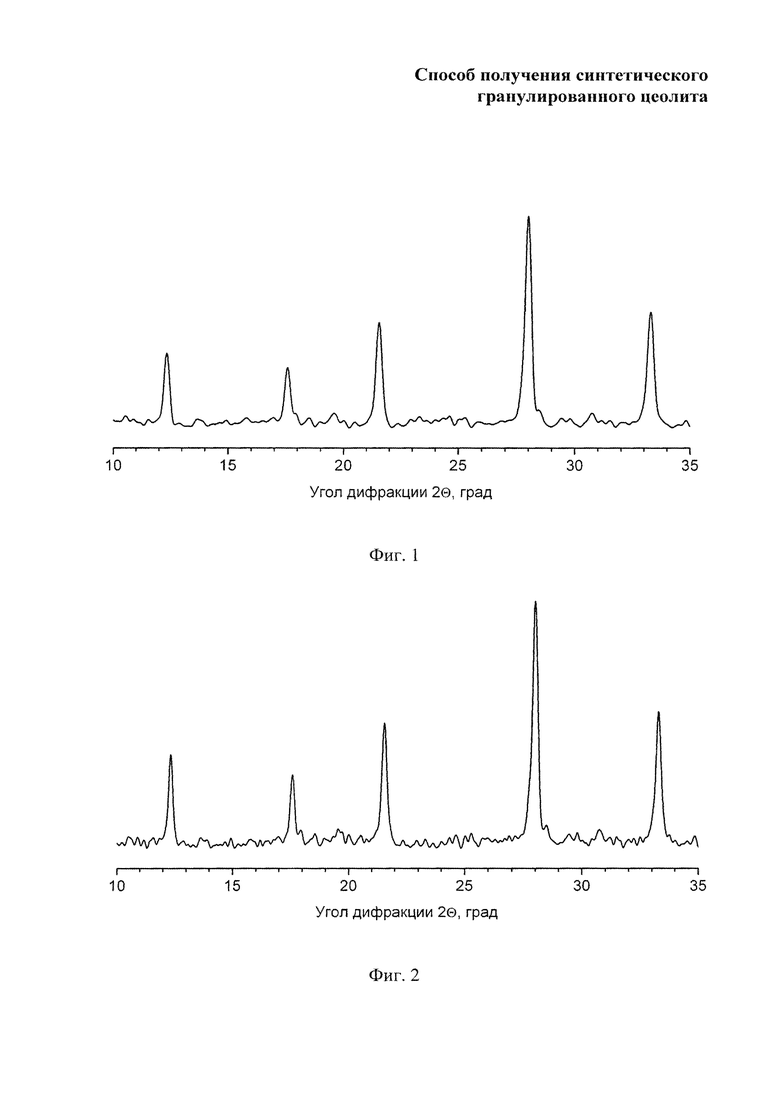

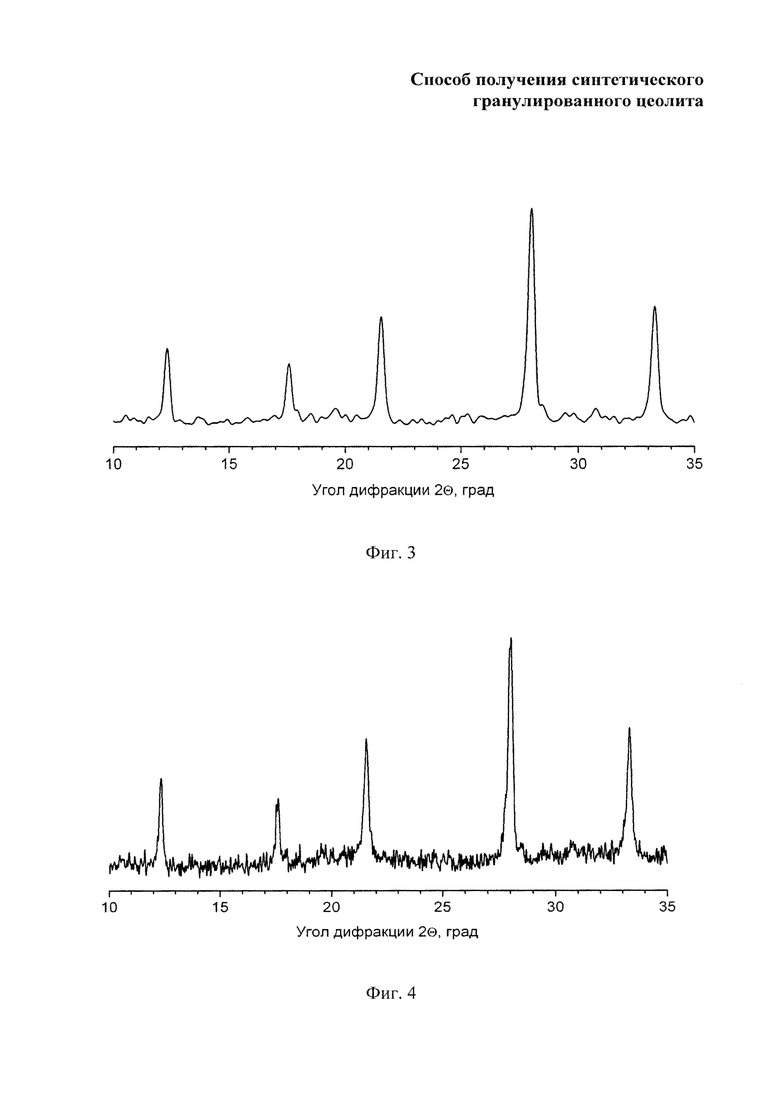

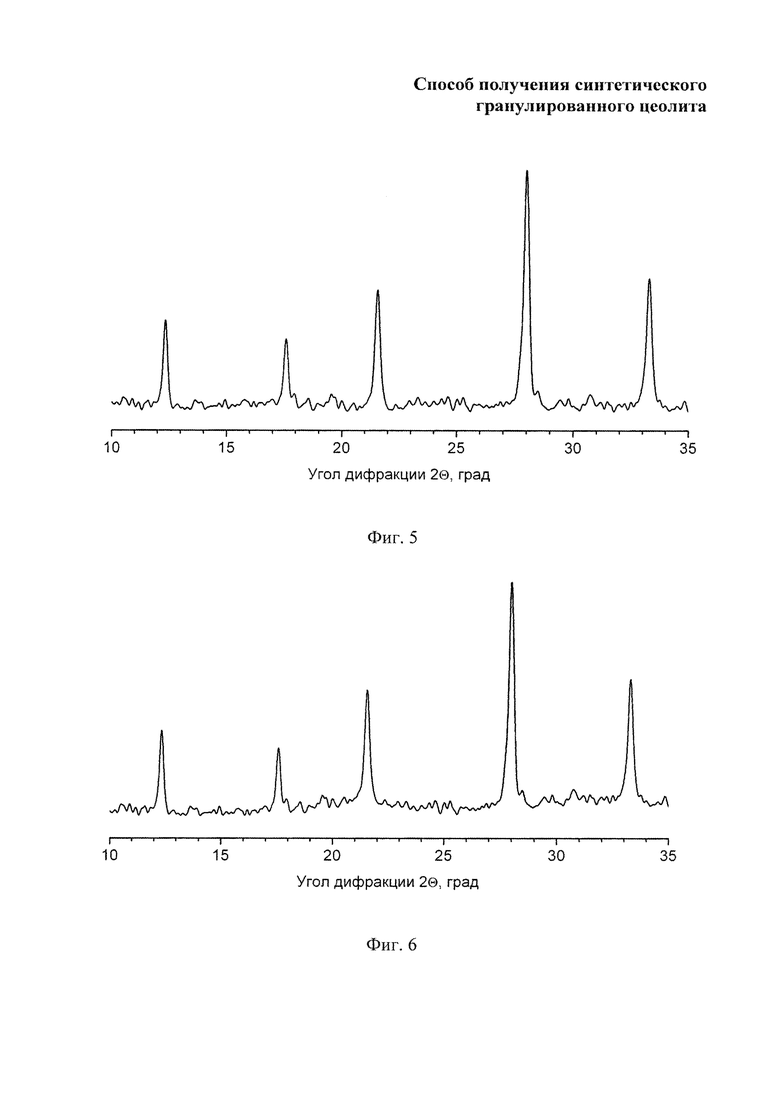

Изобретение поясняется чертежами, где на фиг. 1 представлена рентгенограмма (CuKα-излучение) цеолита, полученного по Примеру 1, на фиг. 2 - по Примеру 2, фиг. 3 - по Примеру 3, фиг. 4 - по Примеру 4, фиг. 5 - по Примеру 5, фиг. 6 - по Примеру 6.

Пример 1. Получение гранулированного цеолита с атомным соотношением Al:Si = 1:2, где исходные компоненты взяты в молярном соотношении Al2O3:Na2SiO3⋅5H2O:SiO2:NaOH = 1:2:2:0, соотношением Т:Ж = 1:10, обработкой суспензии в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 8 мкм в течение 10 мин, термоактивацией гранул при температуре 600°С в течение 4 ч, кристаллизацией в растворе гидроксида натрия с концентрацией 2 моль/л в одну стадию при температуре 80°С в течение 2 ч при соотношении твердой и жидкой фаз, равном 1:2,5.

В смеситель загружают 1,58 г (15,79 мас. %) Al2O3, 1,86 г (18,58 мас. %) SiO2 и 6,56 г (65,63 мас. %) Na2SiO3⋅5H2O и 100 мл воды. Полученную суспензию обрабатывают в ультразвуковом устройстве амплитудой 8 мкм в течение 10 мин и выпаривают при постоянном перемешивании до остаточной влажности 25÷27 мас. %. Из полученной массы формуют гранулы диаметром 3 мм, которые сушат при температуре 110÷120°С в течение 3 ч и далее подвергают термической активации при температуре 600°С в течение 4 ч. Прокаленные и остывшие гранулы помещают в кристаллизатор, куда подают раствор гидроксида натрия с концентрацией 2 моль/л с таким расчетом, чтобы обеспечить соотношение Т:Ж на стадии кристаллизации 1:2,5. Кристаллизацию проводят при температуре 80°С в течение 2 ч. Гранулы промывают водой и сушат при температуре 110÷120°С в течение 3÷4 ч.

Сравнение рефлексов с Базой данных American Society for Testing and Materials позволяет утверждать, что полученный цеолит имеет структуру PHI (ASTM PDF #120214) (фиг. 1).

Пример 2. Получение гранулированного цеолита с атомным соотношением Al:Si = 1:3, где исходные компоненты взяты в молярном соотношении Al2O3:Na2SiO3⋅5H2O:SiO2:NaOH = 1:2:4:0, соотношением Т:Ж = 1:10, обработкой суспензии в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 8 мкм в течение 10 мин, термоактивацией гранул при температуре 600°С в течение 4 ч, кристаллизацией в растворе гидроксида натрия с концентрацией 2 моль/л в одну стадию при температуре 80°С в течение 2 ч при соотношении твердой и жидкой фаз, равном 1:2,5.

В смеситель загружают 1,33 г (13,32 мас. %) Al2O3, 3,13 г (31,33 мас. %) SiO2 и 5,54 г (55,35 мас. %) Na2SiO3⋅5H2O и 100 мл воды. Далее, как в Примере 1.

Сравнение рефлексов с Базой данных American Society for Testing and Materials позволяет утверждать, что полученный цеолит имеет структуру PHI (ASTM PDF #120214) (фиг. 2).

Пример 3. Получение гранулированного цеолита с атомным соотношением Al:Si = 1:2, где исходные компоненты взяты в молярном соотношении Al2O3:Na2SiO3⋅5H2O:SiO2:NaOH = 1:0:4:4, соотношением Т:Ж = 1:15, обработкой суспензии в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 16 мкм в течение 5 мин, термоактивацией гранул при температуре 700°С в течение 2 ч, кристаллизацией в растворе гидроксида натрия с концентрацией 3 моль/л в одну стадию при температуре 90°С в течение 1 ч при соотношении твердой и жидкой фаз, равном 1:2,2.

В смеситель загружают 1,99 г (29,82 мас. %) Al2О3, 4,68 г (70,18 мас. %) SiO2 и 3,12 г (46,78 мас. %) NaOH и 100 мл воды. Полученную суспензию обрабатывают в ультразвуковом устройстве амплитудой 16 мкм в течение 5 мин и выпаривают при постоянном перемешивании до остаточной влажности 25÷27 мас. %. Из полученной массы формуют гранулы диаметром 3 мм, которые сушат при температуре 110÷120°С в течение 3 ч и далее подвергают термической активации при температуре 700°С в течение 2 ч. Прокаленные и остывшие гранулы помещают в кристаллизатор, куда подают раствор гидроксида натрия с концентрацией 3 моль/л с таким расчетом, чтобы обеспечить соотношение Т:Ж на стадии кристаллизации 1:2,2. Кристаллизацию проводят при температуре 90°С в течение 1 ч. Гранулы промывают водой и сушат при температуре 110÷120°С в течение 3÷4 ч.

Сравнение рефлексов с Базой данных American Society for Testing and Materials позволяет утверждать, что полученный цеолит имеет структуру PHI (ASTM PDF #120214) (фиг. 3).

Пример 4. Получение гранулированного цеолита с атомным соотношением Al:Si = 1:3, где исходные компоненты взяты в молярном соотношении Al2O3:Na2SiO3⋅5H2O:SiO2:NaOH = 1:0:6:4, соотношением Т:Ж = 1:15, обработкой суспензии в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 16 мкм в течение 5 мин, термоактивацией гранул при температуре 700°С в течение 2 ч, кристаллизацией в растворе гидроксида натрия с концентрацией 3 моль/л в одну стадию при температуре 90°С в течение 1 ч при соотношении твердой и жидкой фаз, равном 1:2,2.

В смеситель загружают 1,47 г (22,08 мас. %) Al2O3, 5,19 г (77,92 мас. %) SiO2 и 2,31 г (34,63 мас. %) NaOH и 100 мл воды. Далее, как в Примере 3.

Сравнение рефлексов с Базой данных American Society for Testing and Materials позволяет утверждать, что полученный цеолит имеет структуру PHI (ASTM PDF #120214) (фиг. 4).

Пример 5. Получение гранулированного цеолита с атомным соотношением Al:Si = 1:2, где исходные компоненты взяты в молярном соотношении Al2O3:Na2SiO3⋅5H2O:SiO2:NaOH = 1:1:3:2, соотношением Т:Ж = 1:5, обработкой суспензии в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 12 мкм в течение 15 мин, термоактивацией гранул при температуре 500°С в течение 6 ч, кристаллизацией в растворе гидроксида натрия с концентрацией 4 моль/л в одну стадию при температуре 70°С в течение 4 ч при соотношении твердой и жидкой фаз, равном 1:2,8.

В смеситель загружают 4,13 г (20,65 мас. %) Al2O3, 7,29 г (36,44 мас. %) SiO2 и 8,58 г (42,91 мас. %) Na2SiO3⋅5H2O, 3,24 г (16,19 мас. %) NaOH и 100 мл воды. Полученную суспензию обрабатывают в ультразвуковом устройстве амплитудой 12 мкм в течение 15 мин и выпаривают при постоянном перемешивании до остаточной влажности 25÷27 мас. %. Из полученной массы формуют гранулы диаметром 3 мм, которые сушат при температуре 110÷120°С в течение 3 ч и далее подвергают термической активации при температуре 500°С в течение 6 ч. Прокаленные и остывшие гранулы помещают в кристаллизатор, куда подают раствор гидроксида натрия с концентрацией 4 моль/л с таким расчетом, чтобы обеспечить соотношение Т:Ж на стадии кристаллизации 1:2,8. Кристаллизацию проводят при температуре 70°С в течение 4 ч. Гранулы промывают водой и сушат при температуре 110÷120°С в течение 3÷4 ч.

Сравнение рефлексов с Базой данных American Society for Testing and Materials позволяет утверждать, что полученный цеолит имеет структуру PHI (ASTM PDF #120214) (фиг. 5).

Пример 6. Получение гранулированного цеолита с атомным соотношением Al:Si = 1:3, где исходные компоненты взяты в молярном отношении Al2O3:Na2SiO3⋅5H2O:SiO2:NaOH = 1:1:5:2, соотношением Т:Ж = 1:5, обработкой суспензии в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 12 мкм в течение 15 мин, термоактивацией гранул при температуре 500°С в течение 6 ч, кристаллизацией в растворе гидроксида натрия с концентрацией 4 моль/л в одну стадию при температуре 70°С в течение 4 ч при соотношении твердой и жидкой фаз, равном 1:2,8.

В смеситель загружают 3,32 г (16,61 мас. %) Al2O3, 9,77 г (48,86 мас. %) SiO2 и 6,91 г (34,53 мас. %) Na2SiO3⋅5H2O, 2,61 г (13,03 мас. %) NaOH и 100 мл воды. Далее, как в Примере 5.

Сравнение рефлексов с Базой данных American Society for Testing and Materials позволяет утверждать, что полученный цеолит имеет структуру PHI (ASTM PDF #120214) (фиг. 6).

Степень кристаллизации цеолита в образце рассчитывали по интегральной интенсивности рефлексов [Зевин Л.С., Завьялов Л.Л. Количественный рентгенографический фазовый анализ. - М.: Недра, 1974. - 184 с.].

Механическую прочность гранул на раздавливание определяли по методике работы [Щукин Е.Д., Бессонов А.И., Паранский С.А. Механические испытания катализаторов и сорбентов. - М.: Наука, 1971. - 56 с.].

Равновесную катионообменную емкость определяли следующим образом: образец цеолита помещали в микрореактор и при постоянном перемешивании при температуре 20°С выдерживали в течение 6 часов. Концентрация катионов металлов в исходном растворе составляла 100 мг/л, после чего определяли содержание катионов металлов в цеолите методом атомно-абсорбционной спектроскопии.

Динамическую катинообменную емкость находили при использовании установки проточного типа, куда загружались гранулы цеолита, на которые подавался раствор при температуре 20°С, содержащий катионы металлов, после чего по разнице начальной (СH) и конечной (СK) концентраций растворов рассчитывали степень очистки:

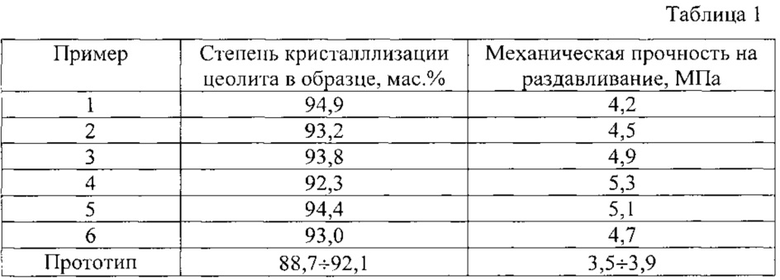

Физико-химические характеристики полученного гранулированного цеолита представлены в таблицах 1-3.

В таблице 1 представлена характеристика образцов гранул (∅ 3 мм) синтетического цеолита со структурой PHI.

Как видно из представленных в таблице 1 данных, использование предлагаемого способа позволяет увеличить содержание кристаллической фазы цеолита в среднем на 3,5% по сравнению с прототипом, при этом механическая прочность гранул возрастает на ~30%.

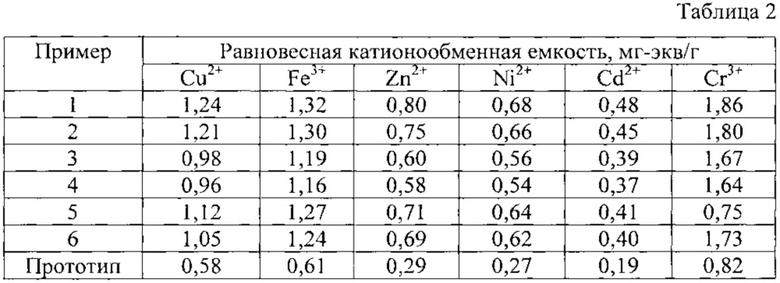

В таблице 2 представлена равновесная катионообменная емкость синтетического цеолита со структурой PHI при температуре 20°С (концентрация растворов 100 мг/л).

Синтез цеолита со структурой PHI по предлагаемому способу позволяет увеличить равновесную катионообменную емкость в 1,9÷2,4 раза (таблица 2).

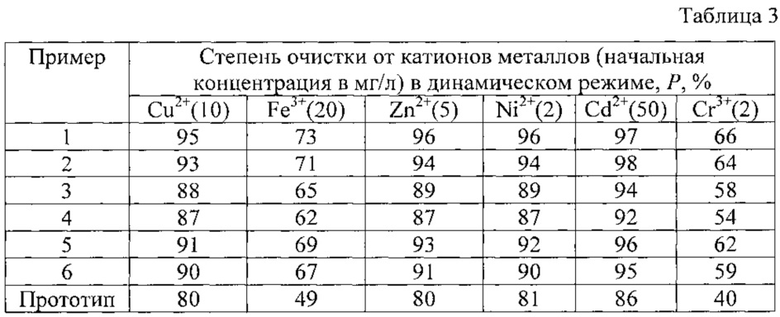

В таблице 3 представлена динамическая катионообменная емкость синтетического цеолита со структурой PHI при температуре 20°С.

Из данных таблицы 3 видно, что степень очистки в динамическом режиме по двухвалентным катионам металлов для цеолитов, полученных по предлагаемому способу, возрастает на 11÷15%, а по трехвалентным катионам - на 38÷51%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА NaP | 2017 |

|

RU2652210C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА ФОЖАЗИТ | 2021 |

|

RU2761823C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А | 2014 |

|

RU2586695C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А | 2010 |

|

RU2446101C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А | 2006 |

|

RU2317945C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА А | 2012 |

|

RU2498939C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТА ТИПА NaX ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2009 |

|

RU2404122C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ЦЕОЛИТА ТИПА NaA | 2023 |

|

RU2823302C1 |

| Способ получения синтетического цеолита | 2022 |

|

RU2787819C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩИХ ВЕЩЕСТВ ВЫСОКОМОДУЛЬНОГО ФОЖАЗИТА | 2014 |

|

RU2557610C1 |

Изобретение относится к получению цеолитов. Предложен способ получения гранулированного без связующего цеолита со структурой PHI, имеющего атомное соотношение Al:Si = 1:(2÷3). Способ включает смешение исходных компонентов, формование гранул, их сушку, термоактивацию и гидротермальную кристаллизацию в щелочном растворе. На стадию смешения подают оксид алюминия, твердый гидроксид натрия, кремнегель, пентагидрат силиката натрия и воду, обеспечивая молярное соотношение компонентов в исходной твердой смеси Al2O3:Na2SiO3⋅5H2O:SiO2:NaOH = 1:(0÷2):(2÷6):(0÷4). Соотношение твёрдой фазы и воды составляет 1:(5-15). Обработку полученной суспензии осуществляют в ультразвуковом устройстве с частотой колебаний 22±1 кГц и амплитудой 8÷16 мкм в течение 5÷15 мин, затем суспензию упаривают до остаточной влажности 25÷27 мас. %. Термоактивацию проводят при 500÷700°С. Гидротермальную кристаллизацию ведут в одну стадию в щелочном растворе с концентрацией по гидроксиду натрия 2÷4 моль/л. Техническим результатом является повышение степени кристаллизации, механической прочности гранул, равновесной и динамической катионообменной емкости. 6 ил., 3 табл., 6 пр.

Способ получения синтетического гранулированного цеолита, включающий смешение активного оксида алюминия, твердого гидроксида натрия и воды в ультразвуковом устройстве с частотой колебаний 22±1 кГц в течение 5÷15 минут, формование гранул, их сушку и термоактивацию при температуре 500÷700°C в течение 2÷6 часов, гидротермальную кристаллизацию гранул в одну стадию в растворе гидроксида натрия с концентрацией 2÷4 моль/л в течение 1÷4 часов при температуре 70÷90°C при соотношении твердой и жидкой фаз, равном 1:(2,2÷2,8), промывку и сушку, отличающийся тем, что на смешение дополнительно подают кремнегель и пентагидрат силиката натрия, при этом атомное отношение Al:Si в цеолите получаемом цеолите составляет 1:(2÷3), что обеспечивается молярным соотношением компонентов в исходной твердой смеси Al2O3:Na2SiO3⋅5H2O:SiO2:NaOH, равном1:(0÷2):(2÷6):(0÷4), причём соотношение твердой фазы и воды составляет 1:(5÷15), при этом смешение компонентов в ультразвуковом устройстве осуществляют с амплитудой колебаний 8÷16 мкм и производят последующее упаривание полученной суспензии до остаточной влажности 25÷27 мас. %.

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА А | 2014 |

|

RU2586695C1 |

| US 4124686 A1, 07.11.1978 | |||

| US 5192522 A1, 09.03.1993 | |||

| US 5248491 A1, 28.09.1993 | |||

| US 8268290 A1, 18.09.2012. | |||

Авторы

Даты

2017-05-25—Публикация

2016-06-21—Подача