Изобретение относится к способам получения гранулированного без связующих веществ высокомодульного фожазита, который может быть использован в нефтеперерабатывающей и нефтехимической промышленности в качестве полупродукта при производстве катализаторов или как готовый катализатор для процессов нефтехимии.

Известен способ получения гранулированного без связующего цеолита типа NaY - фожазита (Л.М. Ищенко, Н.Ф. Мегедь, Я.В. Мирский, Л.П. Митяева. Синтез гранулированных цеолитов типов фожазита и морденита без связующих веществ - сорбентов и носителей катализаторов // Цеолитные катализаторы и адсорбенты. Сб./Тр. ГрозНИИ. - М.: ЦНИИТЭнефтехим. 1978, вып. 33, с. 37-45). Способ предусматривает смешение метакаолина (прокаленного каолина) с силикагелем и раствором гидроксида натрия. Полученную при этом густую пасту формуют в гранулы, которые затвердевают при комнатной температуре. Затвердевшие гранулы кристаллизуют в растворе гидроксида натрия из реакционных смесей следующих химических составов:

1,8Na2O·Al2O3·6SiO2·(40-70)H2O.

Кристаллизацию проводят сначала при комнатной температуре, а затем при температуре 100°C в течение 48-72 ч.

К недостаткам известного способа относится:

- сложность технологии, связанная с предварительным прокаливанием порошкообразного каолина (для получения метакаолина), формованием щелочных масс и необходимостью их охлаждения;

- низкие: степень кристалличности и адсорбционная емкость цеолитных гранул;

- низкий модуль (мольное отношение SiO2/Al2O3), равный 4,9 гранулированного цеолита;

- высокое содержание оксида натрия 13,5 мас.%, что не позволяет использовать фожазит без глубокого декатионирования в качестве катализатора для процессов нефтехимии и нефтепереработки.

Известен способ получения гранулированного цеолита типа NaY без связующего (Л.М. Ищенко, Н.Ф. Мегедь, Я.В. Мирский, Л.П. Митяева. Синтез гранулированных цеолитов типов фожазита и морденита без связующих веществ - сорбентов и носителей катализаторов // Цеолитные катализаторы и адсорбенты.: Сб./Тр. ГрозНИИ. - М.: ЦНИИТЭнефтехим, 1978, Вып. 33, - с. 37-45).

Согласно известного способа природный глинистый минерал каолин смешивают с силикагелем. Полученную смесь формуют в гранулы, которые прокаливают при температуре 650°C в течение 6 ч. Прокаленные гранулы кристаллизуют в растворе гидроксида натрия из реакционных смесей следующих химических составов:

(2,0-2,2)Na2O·Al2O3·6SiO2·(40-70)H2O.

Кристаллизацию проводят сначала при комнатной температуре, а затем при 100°C в течение 48-72 ч. Откристаллизованные цеолитные гранулы отмывают от избытка гидроксида натрия и высушивают.

Известный способ имеет недостатки:

- проведение гидротермальной кристаллизации гранул в растворе гидроксида натрия приводит к получению гранулированного цеолита типа NaY, обладающего низкими: степенью кристалличности, прочностными и динамическими адсорбционными свойствами, а также модулем, равным 4,3;

- высокое содержание оксида натрия 14,7 мас.%, что не позволяет использовать фожазит без глубокого декатионирования в качестве катализатора для процессов нефтехимии и нефтепереработки.

Известен способ получения гранулированного без связующего цеолита типа NaY высокой фазовой чистоты (патент RU 2412903). Известный способ осуществляют следующим образом. Природный глинистый минерал - каолин смешивают с 60-70 мас.% порошкообразного цеолита типа NaY и 2-3 мас.% поливинилового спирта. Смесь увлажняют до образования однородной пластичной массы, которую формуют в гранулы. Полученные гранулы высушивают при температуре 90-120°C в течение 3 ч и термоактивируют при температуре 550-650°C. При этом гранулы приобретают необходимую проницаемость для эффективного массообмена в процессе гидротермальной кристаллизации. Прокаленные гранулы охлаждают и кристаллизуют в растворе силиката натрия из реакционных смесей состава:

(2,2-2,6)Na2O·Al2O3·(6,5-7,5)SiO2·(155-165)H2O.

Температурный режим кристаллизации: 12-24 ч при 25-30°C, затем 48-60 ч при 98-100°C. Готовый цеолит промывают и высушивают при температуре 100-200°C.

Известный способ имеет недостатки:

- низкий модуль цеолита, равный 5,1-5,3;

- высокое содержание оксида натрия от 12,8 до 13,2 мас.%, что не позволяет использовать фожазит без глубокого декатионирования в качестве катализатора для процессов нефтехимии и нефтепереработки.

Известен способ получения олигомеров высших линейных альфа олефинов (патент RU 2483053). Для получения олигомеров используется катализатор на основе цеолита типа NaY, синтезированного согласно изобретению «Способ получения гранулированного без связующего цеолита типа NaY высокой фазовой чистоты (патент RU 2412903). Цеолит предварительно подвергают термопаровой обработке при температуре 600°C в течение 4 ч, а затем ионному обмену в растворе солей аммония. Готовый катализатор в H+-форме обладает модулем, равным 40.

Недостатком известного способа является то, что в нем не раскрываются условия получения такого катализатора, в частности, не приведено необходимое количество термопаровых обработок и последующих ионных обменов. Констатируется только факт использования для получения олигомеров высших альфа олефинов гранулированного без связующих веществ цеолита типа Y в H+-форме с модулем 40, подвергнутого термопаровой обработке при 600°C в течение 4 ч и последующему ионному обмену.

Известен ряд технических решений по получению высокомодульных порошкообразных цеолитов типа Y с низким содержанием оксида натрия путем термической или термопаровой обработки цеолита с предварительным глубоким замещением катионов Na+ на NH4 +.

Порошкообразный цеолит типа Y с модулем 6,3-15,0 получают путем деалюминирования - проведения термопаровой обработки частично декатионированного цеолита типа NaY и последующего ионного обмена цеолита до содержания оксида натрия 0,3 мас.% (патент US 3929672).

Способ получения порошкообразного высокомодульного цеолита типа Y (патент RU 2374178) включает стадии ионных обменов в растворе аммонийной соли и термообработки аммонийной формы цеолита. При этом происходит деалюминирование цеолита. В цикле, включающем ионный обмен и термообработку, ионный обмен осуществляют при температуре 70-180°C при перемешивании цеолита с 1,0-2,0 М раствором соли аммония при отношении объем раствора/масса цеолита 5-8 м3/т. Затем цеолит отделяют от маточного раствора и промывают водой. Термообработку в каждом цикле ведут в интервале температур 100-700°C при нагреве цеолита со скоростью не более 10°C/мин с выдержкой при конечной температуре в течение 3-6 ч. При этом термообработку цеолита, начиная со второго цикла, осуществляют в присутствии водяного пара. Получают H+-форму цеолита, которую затем промывают, сушат и прокаливают. Порошкообразный высококремнистый цеолит типа Y обладает степенью кристалличности не менее 85% и модулем не менее 12,0.

Недостатки этих известных технических решений заключаются в том, что таким путем можно получить только порошкообразный цеолит, который обладает низкими значениями степени кристалличности и модуля. При получении высокомодульного порошкообразного цеолита происходят значительные его потери при выполнении операций: ионного обмена, отделения от маточного раствора (фильтрации) и промывки. Порошкообразный цеолит типа Y, имеющий размер кристаллов 2-8 мкм, не может быть непосредственно использован в катализе. Для получения катализатора из порошкообразного цеолита и связующего вещества необходимо сформовать гранулы диаметром 1,6 или 3,2 мм, длиной 3-7 мм. Количество связующего вещества в составе гранул должно быть, как правило, не менее 20-30 мас.%. Соответственно, на такую же величину снижается, по сравнению с порошкообразным, степень кристалличности, адсорбционная емкость и каталитическая активность гранулированного цеолитсодержащего катализатора.

При получении высокомодульного порошкообразного цеолита типа Y (глубоким деалюминированием) происходит частичное разрушение его структуры - снижение степени кристалличности и адсорбционной емкости по парам бензола. Обнаружено, что образующиеся в результате деалюминирования вакансии атомов алюминия в кристаллической решетке цеолита могут быть частично «залечены» за счет встраивания в них атомов кремния. Этот эффект выражается в уменьшении параметра элементарной ячейки (увеличении модуля) цеолита типа Y. Одновременно с увеличением модуля цеолита происходит усиление его гидрофобных свойств, а, значит снижение адсорбционной емкости по парам воды (D.W. Breck, E.M. Flanigen, Molecular Sieves, Society of Chemical Industry, London, 1968).

Наиболее близким по технической сущности и достигаемому результату является «Способ получения высокомодульного фожазита без связующих веществ» (патент RU 2456238).

Известный способ осуществляют путем смешения природного глинистого минерала - каолина с 55-75 мас.% высокомодульного (модуль 5,5-7,0) порошкообразного цеолита NaY и 2-3 мас.% поливинилового спирта. Смесь увлажняют до образования однородной пластичной массы, которую формуют в гранулы. Полученные гранулы высушивают при температуре 90-120°C в течение 3 ч и термоактивируют при температуре 550-650°C. При этом гранулы приобретают необходимую проницаемость для эффективного массообмена в процессе гидротермальной кристаллизации. Прокаленные гранулы охлаждают и кристаллизуют в растворе силиката натрия из реакционных смесей состава:

(2,6-3,4)Na2O·Al2O3·(10-12)SiO2·(180-220)H2O.

Температурный режим кристаллизации: 12-24 ч при температуре 25-30°C, затем 48-96 ч при температуре 98-100°C. Готовый цеолит промывают и высушивают при температуре 100-200°C.

Гранулированный без связующих веществ фожазит, полученный по известному способу, обладает следующими недостатками:

- низким модулем, равным 5,5-7,0;

- высоким содержанием оксида натрия от 10,6 до 12,6 мас.%, что не позволяет использовать фожазит без глубокого декатионирования в качестве катализатора для процессов нефтехимии и нефтепереработки.

Задача предлагаемого изобретения заключается в разработке способа получения гранулированного без связующих веществ высокомодульного фожазита - цеолита HY, обладающего высокими: модулем; степенью кристалличности; адсорбционной емкостью, механической прочностью и низким содержанием Na2O.

Поставленная задача достигается за счет использования следующих новых технологических приемов:

- получения гранулированного фожазита, согласно изобретения патент RU 2456238, путем смешения каолина с порошкообразным цеолитом NaY и поливиниловым спиртом, увлажнения смеси до получения однородной массы, формования, термоактивации, гидротермальной кристаллизации, отмывки и сушки гранул;

- последовательного проведения от двух до семи обработок полученного гранулированного без связующих веществ фожазита с модулем 5,5-7,0 водным раствором соли аммония (сульфата, или нитрата, или хлорида) с концентрацией 25-30 г/дм3 (в пересчете на

Наилучший результат достигается при осуществлении от трех до шести обработок водным раствором соли аммония, которые чередуют с термообработками в среде 100% водяного пара.

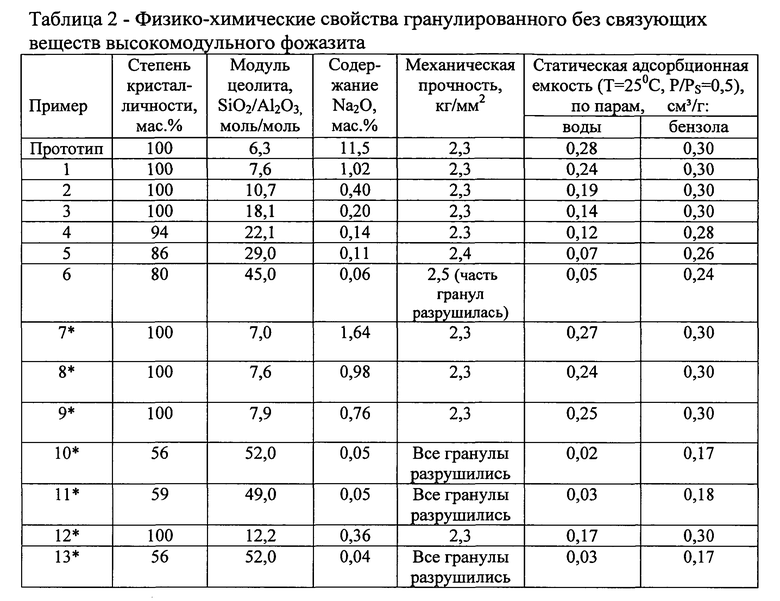

Применение этих новых технологических приемов позволяет получать гранулированный без связующих веществ высокомодульный фожазит с модулем от 7,6 до 45,0 с высокими: степенью кристалличности; адсорбционной емкостью и механической прочностью, низким содержанием Na2O от 1,02 до 0,06 мас.%.

Использование в качестве исходного сырья гранулированного без связующих веществ фожазита позволяет в результате последующих операций получить гранулированный без связующих веществ фожазит, обладающий высокими: степенью кристалличности, адсорбционной емкостью и механической прочностью.

Проведение обработок гранулированного без связующих веществ фожазита водным раствором соли аммония, которые чередуют с термообработками в среде 100% водяного пара, подаваемого в соотношении масса гранул (г)/масса пара (г) от 1,0/0,5 до 1,0/1,0 при температуре 540-600°C в течение 2-3 ч, позволяет получить гранулированный без связующих веществ высокомодульный фожазит, обладающий модулем от 7,6 до 45,0 и низким содержанием Na2O от 1,02 до 0,06 мас.%.

Известны способы получения высокомодульного порошкообразного фожазита с модулем не менее 12,0 и содержанием оксида натрия 0,3 мас.%. Известен и способ получения гранулированного фожазита без связующих веществ, модуль которого не превышает 7,0. Однако, только совместное использование этих известных технологических приемов и проведение промежуточной термообработки гранул в среде 100% водяного пара, подаваемого в соотношении масса гранул (г)/ масса пара (г) от 1,0/0,5 до 1,0/1,0 при температуре 540-600°C в течение 2-3 ч позволило получить ранее не известное новое качество продукта, а именно гранулированный без связующих веществ высокомодульный фожазит, обладающий модулем от 7,6 до 45,0 с высокими: степенью кристалличности, адсорбционной емкостью и механической прочностью, а также низким содержанием Na2O от 1,02 до 0,06 мас.%.

Предлагаемый способ осуществляется следующим образом. Гранулированный без связующих веществ фожазит с модулем 5,5-7,0, синтезированный путем смешения каолина с порошкообразным цеолитом NaY и поливиниловым спиртом, увлажнения смеси до получения однородной массы, формования, термоактивации, гидротермальной кристаллизации, отмывки и сушки гранул (согласно патента RU 24556238 «Способ получения высокомодульного фожазита без связующих веществ»), подвергают от двух до семи обработкам водным раствором соли аммония (сульфаты, или хлориды, или нитраты) с концентрацией 25-30 г/дм3 (в пересчете на

Сущность способа иллюстрируется конкретными примерами его осуществления.

Пример 1.

100 г гранулированного без связующих веществ фожазита с модулем 6,3 (содержание Na2O 11,5 мас.%, механическая прочность 2,3 кг/мм2 и 100% степень кристалличности), полученного путем смешения каолина с порошкообразным цеолитом NaY и поливиниловым спиртом, увлажнения смеси до получения однородной массы, формования, термоактивации, гидротермальной кристаллизации, отмывки и сушки гранул в соответствии с патентом RU 2456238, обрабатывают в 800 см3 водного раствора нитрата аммония с концентрацией 25 г/дм3 (в пересчете на

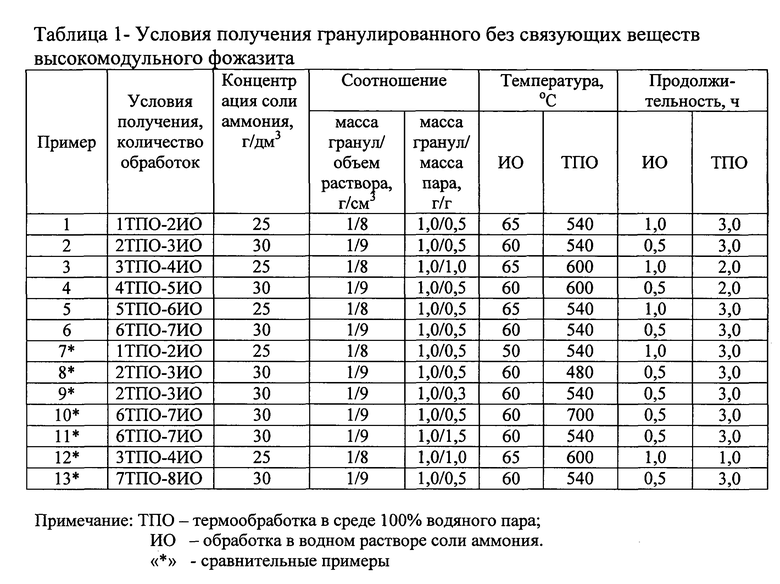

Условия получения и физико-химические свойства, синтезированных по примерам 1-13, гранулированных без связующих веществ высокомодульных фожазитов, приведены в таблицах 1,2.

Обработка гранулированного без связующих веществ фожазита раствором соли аммония при температуре ниже 60°C (пример 7), равно как и снижение концентрации - менее 25 г/дм3 (в пересчете на

Обработка фожазита раствором соли аммония при температуре выше 65°C, равно как и увеличение концентрации раствора более 30 г/дм3 (в пересчете на

Снижение температуры термообработки в среде 100% водяного пара менее 540°C (температура ТПО 480°C; пример 8), равно как и уменьшение подачи пара (соотношение масса гранул (г)/ масса пара (г) 1,0/0,3; пример 9) не способствует существенному увеличению модуля фожазита и получению продукта с низким содержанием Na2O.

Повышение температуры термообработки в среде 100% водяного пара свыше 600°C (температура ТПО 700°C; пример 10), равно как и увеличение подачи пара (соотношение масса гранул (г)/ масса пара (г) 1,0/1,5; пример 11) вызывает частичную аморфизацию фожазита, т.е. снижение степени кристалличности и полное разрушение гранул готового продукта.

Сокращение времени термообработки в среде 100% водяного пара менее 2 ч не способствует существенному увеличению модуля фожазита (пример 12).

Увеличение числа термообработок в среде 100% водяного пара свыше шести приводит к полному разрушению гранул и снижению степени кристалличности фожазита - менее 65% (пример 13).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ТРАНСАЛКИЛИРОВАНИЯ БЕНЗОЛА ДИЭТИЛБЕНЗОЛАМИ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2553256C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ФОЖАЗИТА БЕЗ СВЯЗУЮЩИХ ВЕЩЕСТВ | 2010 |

|

RU2456238C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ФОЖАЗИТА БЕЗ СВЯЗУЮЩИХ ВЕЩЕСТВ | 2014 |

|

RU2553876C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНИСТОГО ЦЕОЛИТА ТИПА Y | 2008 |

|

RU2374178C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА ФОЖАЗИТ | 2021 |

|

RU2761823C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТА NaY | 2013 |

|

RU2540086C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТНОГО АДСОРБЕНТА СТРУКТУРЫ А И Х ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2009 |

|

RU2420457C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТА ТИПА NaY ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2014 |

|

RU2568219C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2010 |

|

RU2430955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ЦЕОЛИТА ТИПА ФОЖАЗИТ НА ОСНОВЕ ПРИРОДНОГО ГЛИНИСТОГО МАТЕРИАЛА | 1992 |

|

RU2033966C1 |

Изобретение относится к способам получения гранулированного без связующих веществ высокомодульного фожазита. Способ предусматривает от двух до семи обработок гранулированного без связующих веществ фожазита с модулем 5,5-7,0 водным раствором соли аммония, причём упомянутые обработки чередуют с термообработками в среде 100% водяного пара. Изобретение обеспечивает получение гранулированного без связующих веществ высокомодульного фожазита, обладающего модулем от 7,6 до 45,0 с высокими показателями кристалличности, емкости и прочности, а также с низким содержанием Na2O.

1. Способ получения гранулированного без связующих веществ высокомодульного фожазита, включающий смешение каолина с порошкообразным цеолитом NaY и поливиниловым спиртом, увлажнение смеси до получения однородной массы, формование, термоактивацию, гидротермальную кристаллизацию, отмывку и сушку гранул фожазита, отличающийся тем, что гранулированный без связующих веществ фожазит с модулем 5,5-7,0 подвергают от двух до семи обработкам водным раствором соли аммония с концентрацией 25-30 г/дм3 (в пересчете на NH4 +) при соотношении масса гранул (г)/объем раствора (см3) от 1/8 до 1/9 и температуре 60-65°C в течение 0,5-1,0 ч, упомянутые обработки чередуют с термообработками в среде 100% водяного пара, подаваемого при соотношении масса гранул (г)/ масса пара (г) от 1,0/0,5 до 1,0/1,0 при температуре 540-600°C в течение 2-3 ч, а после последней аммонийной обработки гранулы промывают и высушивают.

2. Способ получения по п. 1, отличающийся тем, что осуществляют от трех до шести обработок водным раствором соли аммония, которые чередуют с термообработками в среде 100% водяного пара.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОДУЛЬНОГО ФОЖАЗИТА БЕЗ СВЯЗУЮЩИХ ВЕЩЕСТВ | 2010 |

|

RU2456238C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНИСТОГО ЦЕОЛИТА ТИПА Y | 2008 |

|

RU2374178C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО БЕЗ СВЯЗУЮЩЕГО ЦЕОЛИТА ТИПА NaY ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2009 |

|

RU2412903C1 |

| US 20060116277 A1 01.06.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ФОЖАЗИТА ВЫСОКОЙ ФАЗОВОЙ ЧИСТОТЫ | 2001 |

|

RU2203224C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ГРАНУЛИРОВАННОГО ФОЖАЗИТА | 2001 |

|

RU2203223C1 |

| CN 102372281 A 14.03.2012 | |||

| CN 102125872 A 20.07.2011 | |||

Авторы

Даты

2015-07-27—Публикация

2014-04-08—Подача