Изобретение относится к области определения температуры с применением термоиндикаторных красок в условиях затрудненного доступа к объекту, например, в атомных реакторах, авиационных и космических моторах, а также в технологических процессах изготовления элементов полупроводниковой электроники.

Известны различные способы цветовой индикации температуры, основанные на обратимом и необратимом изменении цвета материала при химическом взаимодействии, фазовом переходе или изменении параметров излучателя при достижении им определенных температур. Наиболее полно изучены пигменты обратимых термоиндикаторов, включающие йодиды ртути, меди или/и серебра [1], но вызывающие коррозию металлов, на которые они наносятся.

К группе антикоррозионных относят пигменты, понижающие интенсивность коррозионного процесса на границе покрытие - металлическая подложка непосредственно или за счет уменьшения диффузии коррозионных агентов (воды, кислорода и других коррозионно-активных газов - Cl2, SO3, H2S) из окружающей среды к подложке. Свинцовый сурик Pb3O4, по сравнению с другими красочными материалами, как известно, обладает наилучшими антикоррозийными свойствами и весьма стоек к влиянию внешних атмосферных условий. При этом используются различные противокоррозионные композиции, включающие в свой состав не только свинцовый сурик, но и акриловые, алкидные смолы, пластификаторы, органические растворители.

Известны свинецсодержащие термоиндикаторные материалы, например, поликристаллические вещества, отношение состава которых выражается формулой Bi1-x PbyMx-yOz (М - Li, Na, K, Mg или Са; 0<х, у⇐0,3; z≈4), полученные путем обжига соединения висмута, свинца, ванадия и соединений Li, Na, K, Mg или Са [2].

Известна термоиндикаторная композиция [3], включающая в качестве основного компонента от 0,2% до 4% веса металлических дитиокарбоматов или диалкилдитиокарбаматов, а также сурьму и/или свинец в комбинации с материалом красителя с возможностью добавления эпоксидных смол для расширения диапазона температур, в котором наблюдается изменение цвета.

Разработан также термоиндикаторный состав [4], визуализирующий его переход через значение температуры Т=31±0,3°С. В качестве термочувствительной композиции он содержит гексадеканол и/или 4-этилфенол и/или 4,4-(1-метиэтилиден)бисфенол с дополнительным содержанием меди и/или свинца, и/или никеля, и/или цинка и т.д.

Недостатками перечисленных термоиндикаторных покрытий являются их многокомпонентный состав, отсутствие коррозийной стойкости и многоуровневая технология получения.

Техническим результатом предлагаемого изобретения является создание необратимого термоиндикаторного покрытия с антикоррозийными свойствами и ярким цветовым переходом.

Указанная цель достигается путем изготовления слоев Pb3O4, включающего диспергирование полупроводникового вещества в связующей среде. Для изготовления термоиндикаторного слоя в качестве исходного материала применяется порошок свинцового сурика Pb3O4 марки ЧДА. Связующим веществом (биндером) служили: кремнийорганический лак КО-815, сополимер стирола с дивинолом и полибутилметакрилат, являющиеся химически нейтральными по отношению к оксидам свинца и обладающие высокой прозрачностью (коэффициент пропускания пленок толщиной 100 мкм приближается к 100%). Оптимальное соотношение исходного порошка и биндера составляет (92,5-88 мас. %):(7,5-12 мас. %), (94-83,5 мас. %):(6-16,5 мас. %), (95-83 мас. %):((5-17 мас. %), соответственно. Также возможно осуществление изобретения независимо от количественного состава покрытия, например, при массовом соотношении исходный порошок: связующее (0,1-99,9):(99,9-0,1) в части граничных значений. Для получения более однородной и достаточно жидкой массы в сосуд с исходным порошком Pb3O4 добавляется органический растворитель - толуол. Начальный этап технологии изготовления термоиндикаторного слоя заключается в смешивании исходного порошка Pb3O4 с биндером, растворенным в толуоле (1,5%). Смесь усиленно перемешивается до достижения однородной эмульсии и методом полива наносится на подложки (металлические, алюминиевые, стеклянные и др.), в результате чего получаются диспергированные слои (фиг. 1). Перед нанесением слоев подложки очищаются четыреххлористым углеродом, этиловым спиртом и промываются в течение часа в кипящей дисцилированной воде, после чего выдерживаются 2 часа в муфельной печи при температуре 200°С. Затем они помещаются на ровную горизонтальную поверхность, после чего масса, полученная в результате смешивания, наносится на поверхность подложки. По истечении некоторого времени (1-1.5 часа) толуол испаряется, и после затвердевания формируется гладкий слой термоиндикаторного покрытия толщиной порядка 50 мкм. Толщина полученных образцов контролируется с помощью интерференционного микроскопа с многократным измерением на разных участках пленки.

Связующее вещество (биндер) предохраняет исходное от воздействия компонентов атмосферы и механического повреждения. Подложка с нанесенным термоиндикаторным слоем нагревается со скоростью 5-10°С/мин до 650°С, при этом происходит изменение цвета (от красно-оранжевого к желто-лимонному) за счет необратимого фазового перехода Pb3O4 в PbO в интервале 540-590°С в зависимости от внешних условий и варьирования состава покрытия.

Перечень чертежей

Фиг. 1. Структура образца с термоиндикаторным покрытием: 1 - подложка, 2 - термоиндикаторное покрытие.

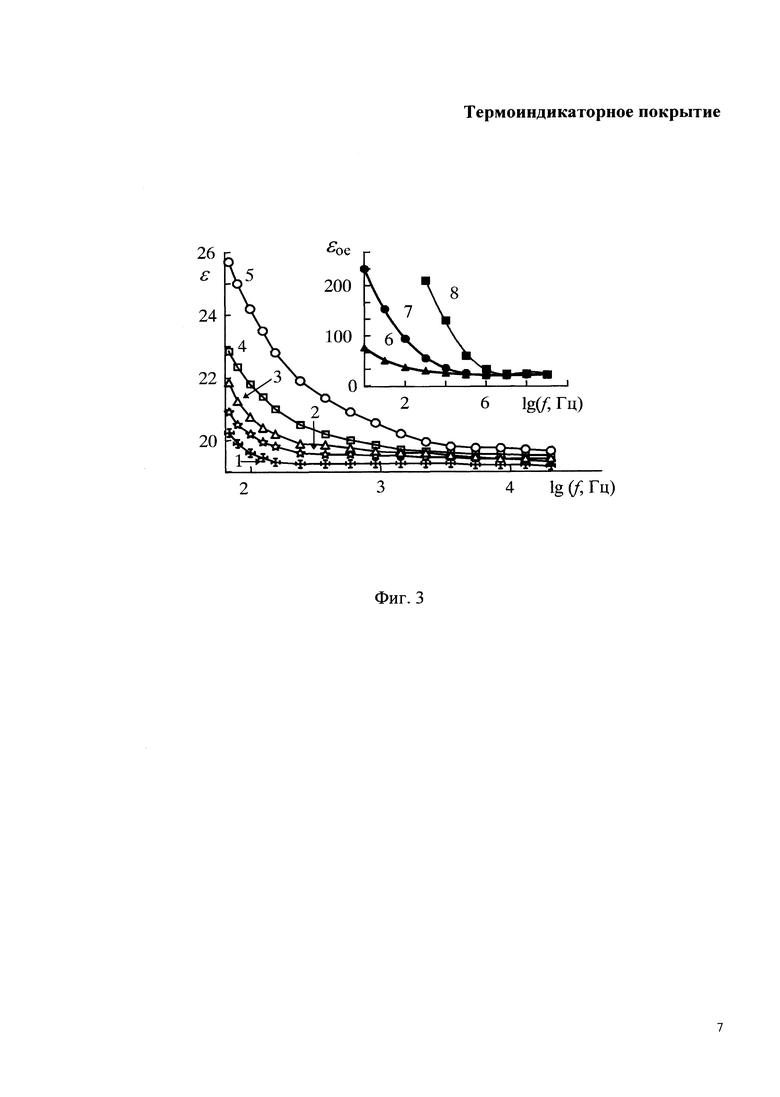

Фиг. 2. Спектральные зависимости коэффициента отражения слоев Pb3O4 (1) и PbO (2).

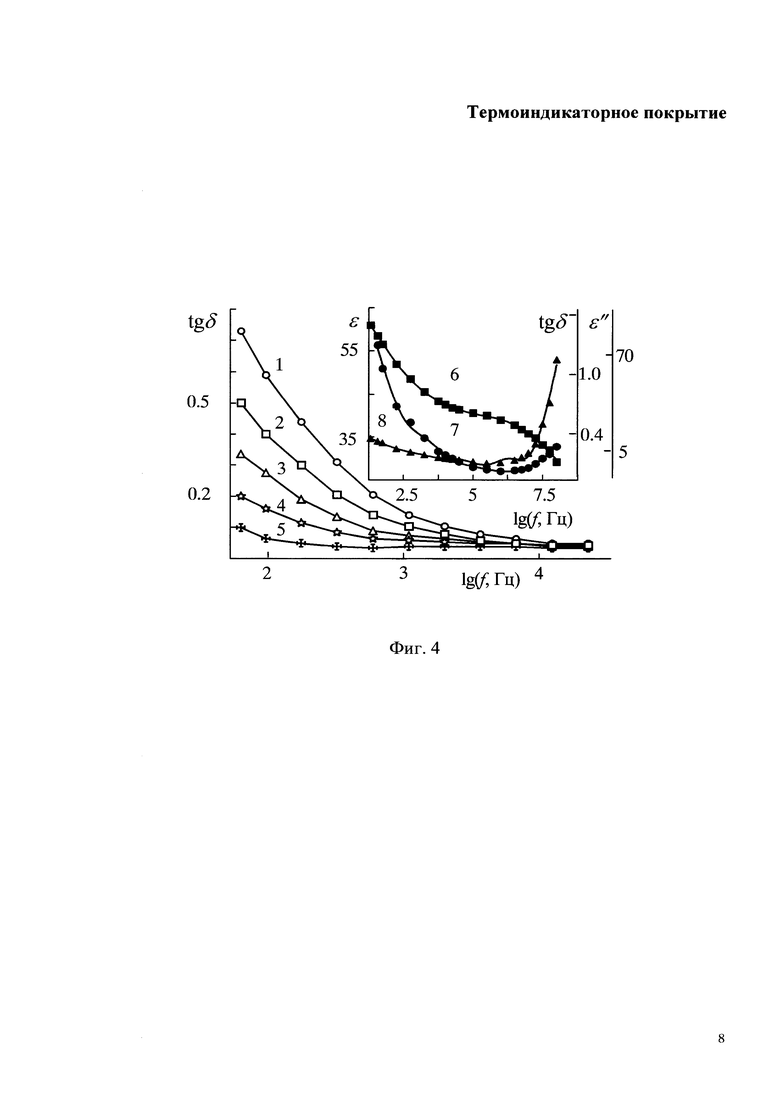

Фиг. 3. Частотная зависимость диэлектрической проницаемости керамики Pb3O4 для разных значений температуры Т: 1 - 293, 2 - 380, 3 - 390, 4 - 400, 5 - 415 K. На вставке: частотная дисперсия ε (в относительных единицах) PbO для Т: 6 - 300, 7 - 600, 8 - 700 K.

Фиг. 4. Частотная зависимость тангенса угла диэлектрических потерь tgδ керамики Pb3O4 для разных значений температуры Т: 1 - 410, 2 - 400, 3 - 390, 4 - 380, 5 - 293 K. На вставке: частотные зависимости диэлектрической проницаемости (6), фактора потерь (7) и tgδ (8) керамики (PbO).

Предлагаемое термоиндикаторное покрытие может быть применено в оптических и электрических датчиках/индикаторах температуры. При этом изменение цвета определяется несколькими способами:

- визуально или с помощью оптического устройства, регистрирующего изменение оптических характеристик, например спектрофотометра, при этом в качестве подложки могут использоваться как прозрачные, так и непрозрачные материалы. Результаты оптических исследований представлены на фиг. 2;

- за счет измерения частотных зависимостей диэлектрической проницаемости ε и тангенса угла диэлектрических потерь tgδ, для этого необходимо использовать измерительный прибор с электродами (например, измеритель иммитанса Е7-20), подведенными к термоиндикаторному покрытию и подложке. Результаты диэлектрических измерений приведены на фиг. 3 и 4.

На обезжиренную поверхность большой площади, очищенную от пыли и грязи, слои можно наносить кистью или валиком. Предложенный термоиндикаторный состав, таким образом, обладает химической стойкостью, механической прочностью, антикоррозийными свойствами и ярким цветовым переходом.

Источники информации

1. Абрамович Б.Г. Термоиндикаторы и их применение. // Химия и химики, №5, 2008 г., с. 19-64.

2. Патент JPS 6361081.

3. Патент US5360561.

4. Патент RU 97118522.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многотемпературный необратимый термоиндикатор с термоиндикаторной шкалой и дополнительным большим термочувствительным элементом | 2024 |

|

RU2836142C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2015 |

|

RU2596837C1 |

| Необратимый и невозвратный газонаполненный термоплавкий элемент и содержащий его термоиндикатор | 2024 |

|

RU2831935C1 |

| Ролик термоиндикаторной ленты | 2024 |

|

RU2838775C1 |

| Способ получения фотоэлектрически чувствительного материала | 1982 |

|

SU1089051A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЯТНА КОНТАКТА ЗУБЧАТОЙ ПЕРЕДАЧИ | 1991 |

|

RU2036411C1 |

| НИЗКОТЕМПЕРАТУРНЫЙ СТЕКЛОКЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2020 |

|

RU2753522C1 |

| Термоиндикаторная наклейка с газонаполненным термоплавким материалом для контроля нагрева горячих поверхностей и способы ее изготовления (варианты) | 2024 |

|

RU2838900C1 |

| Термоиндикатор | 1990 |

|

SU1712798A1 |

| ТЕРМОИНДИКАТОРНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2398736C2 |

Изобретение относится к области измерения температуры с помощью термоиндикаторных красок, используемых в условиях затрудненного доступа к объекту, например, в атомных реакторах, авиационных и космических моторах, а также в технологических процессах изготовления элементов полупроводниковой электроники. Описано необратимое термоиндикаторное антикоррозийное покрытие, визуализирующее переход в интервале температур 540-590°С, содержащее свинцовый сурик марки ЧДА со связующими веществами, выбранными из группы кремнийорганический лак КО-815, сополимер стирола с дивинилом или полибутилметакрилат. Технический результат - химическая стойкость, механическая прочность, антикоррозийные свойства покрытия, обладающего ярким цветовым переходом. 4 ил.

Термоиндикаторное антикоррозийное покрытие, нанесенное на поверхность материала подложки, визуализирующее переход в интервале температур 540-590°С, содержащее слой свинцового сурика марки ЧДА со связующими веществами, выбранными из группы кремнийорганический лак КО-815, сополимер стирола с дивинилом или полибутилметакрилат.

| Состав термоиндикатора плавления | 1976 |

|

SU621709A1 |

| Способ контроля выбросоопасности пластов | 1987 |

|

SU1574827A1 |

| Способ получения фотоэлектрически чувствительного материала | 1982 |

|

SU1089051A1 |

| ВЫСОКОСТАБИЛЬНОЕ ТЕРМОИНДИКАТОРНОЕ ПОКРЫТИЕ НА ТЕМПЕРАТУРУ 100±2°С | 0 |

|

SU245403A1 |

| US 5340387 B1, 23.08.1994. | |||

Авторы

Даты

2016-06-10—Публикация

2014-06-24—Подача