Область техники, к которой относится изобретение

Изобретение относится к устройствам для необратимой регистрации превышения температуры выше, по меньшей мере, одного порогового значения, включающим самоклеящиеся необратимые термоиндикаторные наклейки, с полимерной основой, а именно к термоиндикаторной ленте, смотанной в ролик (рулон) и включающей множество последовательно связанных фрагментов, каждый из которых включает, по меньшей мере, один газонаполненный термоплавкий материал, изолированный от окружающей среды защитным покрытием.

Уровень техники

Повышение температуры - один из первых и самых частых признаков развития дефектов различного оборудования, таких как рост переходного контактного сопротивления в электроэнергетике, межвитковые замыкания в обмотке электродвигателей, выход из строя зарядных устройств или аккумуляторов в бытовых приборах, нарушения в работе подшипников в механике. Своевременное выявление таких перегревов позволяет устранить неисправность и не допустить выхода оборудования из строя, отключений или пожаров. В технических и нормативных документах установлены предельно допустимые температуры, нагрев выше которых следует рассматривать как дефект, требующий незамедлительного прекращения эксплуатации и вывода оборудования в ремонт (например, РД 34.45-51.300-97, РД 153-34.0-20.363-99, ГОСТ 8865-93, 8024-90, 10693-81, 2213-79, 10434-82, 16708-84, 2585-81, 32397-2020, 26346-84, 839-2019, ГОСТ Р 51321.1-2007 и др.).

В настоящее время среди известных видов контроля температуры широкое применение приобрел термоиндикаторный контроль. Метод основан на использовании термоиндикаторов, позволяющих зарегистрировать факт происходящего или происходившего нагрева выше определенной (пороговой) температуры. Термоиндикаторы могут быть выполнены в виде самостоятельных составов (например, лаки и краски) или устройств, содержащие термочувствительные компоненты (например, наклейки, клипсы, наконечники и т.п.).

Наиболее широкое применение в технике получили термоиндикаторные наклейки в силу простоты их монтажа, доступности и удобства использования.

Термоиндикаторные наклейки могут быть обратимыми, то есть изменяющими внешний вид только в нагретом состоянии и возвращающие его при охлаждении, и необратимыми - изменяющими внешний вид после превышения заданной температуры и сохраняющими его после охлаждения.

Особенностью обратимых термоиндикаторов является то, что они позволяют проинформировать только о текущем перегреве, то есть превышении пороговых значений температуры в момент осмотра.

В отличие от обратимых индикаторов, необратимые индикаторы изменяют окраску в момент перегрева и сохраняют это изменение во времени. Необратимые термоиндикаторы позволяют выявить факт перегрева за все время эксплуатации, независимо от нагрузки и температуры электрооборудования в момент осмотра.

Важность использования именно необратимых термоиндикаторов для диагностики электрооборудования раскрывается, в частности, в работе Львов М.Ю., Лесив А.В. Термоиндикаторный контроль контактов и контактных соединений электрооборудования и линий электропередачи. М.: НТФ «Энергопрогресс», «Энергетик», 2023. С. 62. В статье Львов М.Ю., Никитина С.Д., Львов Ю.Н., Лесив А.В. О стандартизации требований к термоиндикаторному контролю состояния контактов и контактных соединений при эксплуатации электроустановок // Энергия единой сети. 2023. №1 (68). С. 67-74. приведены типовые требования к термоиндикаторам, принципы их выбора и методология оценки состояния контролируемых объектов с помощью термоиндикаторов. Среди прочего отмечается, что для контроля состояния необходимо использовать только необратимые термоиндикаторные наклейки.

Необратимые термоиндикаторные наклейки могут быть выполнены в однотемпературном и многотемпературном вариантах. Однотемпературные термоиндикаторы позволяют зафиксировать факт превышения одной конкретной заданной температуры. Такой температурой может быть, например, предельно допустимая температура контролируемого элемента. Такие однотемпературные термоиндикаторные наклейки позволяют своевременно проинформировать персонал о возникновении аварийной или предаварийной ситуации, но не позволяют определить степень и динамику развития дефекта. Необратимые многотемпературные термоиндикаторные наклейки позволяют определить не только факт превышения заданной температуры, но и численное значение максимальной температуры поверхности, до которой нагревался контролируемый элемент в процессе эксплуатации. Это позволяет отследить динамику развития дефекта, обеспечить возможность сравнения температур перегревов идентичных деталей (узлов) оборудования, определить избыточную температуру, коэффициент дефектности и их максимальные значения.

При использовании термоиндикаторных наклеек в энергетике к ним предъявляется ряд дополнительных требований, включающих:

- необратимость и невозвратность срабатывания, в том числе отсутствие возврата внешнего вида сработавшего индикатора в исходное состояние или состояние подобное исходному при длительной выдержке после срабатывания в самых различных условиях;

- длительный срок службы;

- точность регистрации заданной температуры;

- отсутствие срабатывания при длительной выдержке термоиндикатора при температуре незначительно ниже пороговой;

- сохранение работоспособности и заявленных выше характеристик в широком диапазоне температур окружающей среды и при неблагоприятных воздействиях.

Заводы-изготовители выпускают термоиндикаторы в виде индивидуальных наклеек. Такой форм-фактор гарантирует качество каждой отдельной наклейки, в том числе изолированность термочувствительного элемента от окружающей среды, однако он зачастую неудобен в монтаже. При оснащении термоиндикаторами контактов и контактных соединений электрооборудования, как правило, необходимо разово установить большое количество различных наклеек, отличающихся цветом и пороговыми температурами. Использование большого количества разных отдельных термоиндикаторных наклеек требует применения специальных секционированных боксов для их размещения как при хранении, так и при установке. При комплектовании боксов, выдаваемых персоналу для установки термоиндикаторных наклеек, а также при возврате неиспользованных наклеек в боксы для хранения возможно ошибочное помещение различных типов наклеек в несоответствующие секции боксов, что снижает производительность труда. Для повышения удобства, скорости и эффективности монтажа термоиндикаторных наклеек целесообразно применять специальную термоиндикаторную ленту, смотанную в ролик (рулон), в которой все наклейки имеют преимущественно одинаковый цвет и/или температурный ряд.

Из уровня техники известна клеевая лента, содержащая бумажную основу, с одной стороны которой нанесен водоактивируемый клеевой слой, отличающаяся тем, что с другой стороны на бумажную основу нанесен по меньшей мере один индикатор, необратимо изменяющий свой цвет при изменении контролируемого им параметра, в частности, изменения температуры (термоиндикатора), и индикатор нанесен в виде цифробуквенного сообщения. Описание полезной модели в общем виде раскрывает следующий вариант ее осуществления: с одной стороны на бумажную основу наносят водоактивируемый клеевой слой, на другую сторону наносят индикатор, также могут нанести любую рекламную информацию. Затем ленту скручивают (перематывают, наматывают) на бобины (на катушку, втулку, шпулю). Итоговая бобина может быть намотана клеевым слоем как внутрь, так и наоборот (RU 161440 U1, опубл. 20.04.2016). Данное решение обладает рядом существенных недостатков. В первую очередь, индикаторный состав не защищен от негативного воздействия окружающей среды, например, загрязнений, жидкостей, паров и истирания. Во-вторых, при сматывании ленты индикаторный состав будет напрямую контактировать с клеевым слоем, что, существенно ограничивает выбор типов термоиндикаторных составов, например, исключает возможность использования газонаполненных термоплавких материалов. Кроме того, бумажная основа не позволяет применять рассматриваемую ленту в энергетике ввиду ее горючести, плохих диэлектрических свойств и низких прочностных характеристик.

В одном из вариантов технического решения, раскрытого в международной публикации WO 2018/132910 (опубл. 26.07.2018) предложена термочувствительная этикетка, содержащая указание заданной температуры, специфичной для этикетки, визуально отображаемое на этикетке; и термоиндикатор, изменяющий внешний вид в зависимости от изменения температуры по сравнению с первой пороговой температурой; при этом первая пороговая температура термоиндикатора устанавливается во время производства на фиксированную величину выше заданной температуры, специфичной для этикетки; термоиндикатор имеет первый визуальный вид, когда первая температура, измеренная термоиндикатором, ниже первой пороговой температуры; и термоиндикатор динамически приобретает второй внешний вид, отличающийся от первого внешнего вида, когда вторая температура, измеренная термоиндикатором, превышает первую пороговую температуру. В одном из вариантов осуществления термоиндикатор является необратимым термоиндикатором, внешний вид которого меняется в зависимости от изменений температуры и сохраняется неизменным. Такой термоиндикатор имеет множество пороговых температур и соответствующее множество специфических внешних видов.

Термочувствительная этикетка по данному решению содержит крепежный слой, предпочтительно, клеевой слой, позволяющий пользователю выборочно прикреплять этикетку к целевому устройству для мониторинга изменений температуры целевого устройства. Клеевой слой может нести прилегающий защитный слой, который пользователь снимает перед прикреплением этикетки к целевому устройству. Также этикетка может иметь прозрачное покрытие. Этикетка содержит один или несколько необратимых индикаторов с фазовыми переходами, которые плавятся при определенной температуре плавления и поглощаются подложкой, тем самым вызывая постоянное изменение цвета.

Также в документе предложен набор этикеток, в котором этикетки представлены в виде непрерывной ленты, намотанной в один или несколько рулонов; каждая из этикеток на конкретном рулоне физически отделена от другой и может быть удалена пользователем из конкретного рулона.

В заявке не раскрыты материалы основы этикетки и защитного слоя, не указаны возможные клеевые составы и конструктивные особенности исполнения термоиндикатора в виде ленты, в частности не указывается на герметичность изоляции термоиндикаторного материала. Кроме того, известные из уровня техники термоиндикаторы, изменение внешнего вида которых основано на впитывании расплава термочувствительного компонента, имеют большую толщину, низкую скорость и точность срабатывания, а также недостаточную прочность и гибкость для использования в энергетике.

Авторами настоящего изобретения ранее были разработаны термоиндикаторы, включающие газонаполненный термоплавкий материал (ГТПМ). Такие индикаторы обладают высокой скоростью и точностью срабатывания, долгим сроком службы и функциональными характеристиками, позволяющими применять их в электроэнергетике. ГТПМ имеют высокую укрывистость в силу развитой поверхности термоплавкой фазы в объеме материала и большое количество точек преломления и рассеяния света на границе раздела фаз «газ-твердое». Также из-за высокого содержания воздуха ГТПМ имеют низкую удельную теплоту плавления. За счет этого, термоиндикаторы, содержащие ГТПМ в качестве термочувствительного элемента, позволяют фиксировать перегревы с высокой точностью и скоростью. Необратимость цветового перехода обеспечивается за счет того, что при плавлении входящего в состав ГТПМ вещества или группы веществ происходит разделение газовой и жидкой фазы с увеличением прозрачности последней, а при последующем охлаждении рекомбинация этих фаз с получением исходной непрозрачной структуры материала невозможна. Укрывистость затвердевшей твердой фазы, образующейся после охлаждения термоплавкого материала снижается по сравнению с исходным состоянием в силу уменьшения границ раздела фаз «твердое-газ», на которых происходит отражение и рассеяние света.

В описании полезной модели к патенту RU 220377 (опубл. 11.09.2023) раскрыт термоиндикатор для необратимой визуальной регистрации превышения температуры выше порогового значения, включающий:

- непрозрачную по крайней мере для части видимого света основу;

- непрозрачный по крайней мере для части видимого света термочувствительный материал, нанесенный на лицевую поверхность основы, микроструктура которого в исходном состоянии включает частицы твердой фазы и преимущественно связанные между собой пустоты, заполненные газовой фазой;

- прозрачный защитный слой, покрывающий термочувствительный материал; при этом термочувствительный материал выполнен с возможностью

необратимого изменения прозрачности при достижении пороговой температуры за счет сплавления частиц, образующих его микроструктуру, и выхода газовой фазы из термочувствительного материала на поверхность.

Термочувствительный материал выполнен с возможностью изменения прозрачности при нагревании до порогового значения температуры в диапазоне +/-5°С, преимущественно +/-2°С, относительно пороговой температуры, а время изменения прозрачности при нагреве выше пороговой температуры составляет не более 5 секунд, преимущественно не более 2 секунд. После нагревания выше порогового значения температуры, охлаждения до 20°С и выдержки при этой температуре в течение по меньшей мере одного месяца, преимущественно одного года и более, не происходит снижение прозрачности термочувствительного материала до исходных значений, а срок службы составляет не менее пяти лет, предпочтительно не менее десяти лет.

В описании изобретения к патенту RU 2800396 (опубл. 21.07.2023) раскрыто устройство для визуальной регистрации превышения температуры выше, по меньшей мере, одного порогового значения, имеющее слоистую структуру, включающую, по меньшей мере, один непрозрачный, по меньшей мере, для части видимого света термочувствительный материал, микроструктура которого включает частицы твердого органического вещества и пустоты, заполненные газовой фазой; при этом в исходном состоянии частицы твердого органического вещества преимущественно ориентированы параллельно поверхности основы, а устройство выполнено с возможностью необратимо изменять свой внешний вид при достижении указанной на нем по меньшей мере одной пороговой температуры за счет разрушения микроструктуры соответствующего термочувствительного материала, сопровождающегося сплавлением частиц твердого органического вещества, уменьшением доли пустот по меньшей мере в 2 раза относительно исходного состояния и увеличением его прозрачности с проявлением цвета основы.

Таким образом, использование в термочувствительном материале плавких веществ обеспечивает высокую точность срабатывания и длительный срок службы, а наполнение термоплавкого материала газом с образованием ГТПМ позволяет получать термочувствительные материалы с минимальной толщиной при сохранении высокой укрывистости и с высоким коэффициентом яркости, имеющих высокую скорость, большую точность и необратимость срабатывания.

Однако, несмотря на существенные преимущества ГТПМ, наличие большого количества газовой фазы в структуре термочувствительного материала делает его чувствительным к воздействию жидкостей, в частности воды. При проникновении воды в поры ГТПМ, укрывистость материала значимо снижается, за счет уменьшения разницы коэффициентов преломления при переходе от системы «газ-твердое» к системе «жидкость-твердое», и термоиндикатор внешне выглядит как сработавший. Такое срабатывание является ложным, поскольку внешне не отличается от регистрации термоиндикатором превышения пороговой температуры, но происходит не вследствие нагрева, а из-за проникновения жидкости в ГТПМ.

При изготовлении и применении индивидуальных термоиндикаторных наклеек данная проблема решается путем использования защитного слоя, изолирующего ГТПМ. Однако, при изготовлении термоиндикатора с ГТПМ в виде ленты необходимо обеспечить изолированность ГТПМ не только при изготовлении, но и при разделении ленты на индивидуальные фрагменты. Данные задачи не были поставлены и решены в известном авторам уровне техники.

Таким образом, существует потребность в создании термоиндикаторной ленты, смотанной в ролик (рулон), содержащей термоиндикаторные элементы для необратимой регистрации превышения, по меньшей мере, одного порогового значения температуры, включающей множество последовательно связанных фрагментов, каждый из которых включает газонаполненные термоплавкие материалы ГТПМ, с обеспечением сохранности их функциональных характеристик и изолированности в устройстве типа ленты, а также при ее разделении на индивидуальные фрагменты.

Термины, определения и сокращения, используемые при описании настоящего изобретения

Следующие термины, определения и сокращения, используемые при описании настоящего изобретения, предназначены для лучшего и более точного понимания настоящего изобретения, однако не ограничивают данное изобретение указанными формулировками.

Термин «термоиндикатор (ТИ)» - устройство, изменяющее свой внешний вид (в частности, цвет) при нагреве выше одной или нескольких пороговых температур. Обычно термоиндикатор состоит из основы, предназначенной для закрепления термоиндикатора на контролируемой поверхности, и с расположенными на лицевой стороне основы одним или несколькими термочувствительными элементами, изменяющими цвет при нагревании.

Изменение внешнего вида ТИ, произошедшее исключительно вследствие нагрева ТИ до любого из возможных пороговых значений температуры, называют «срабатыванием ТИ». В контексте описания настоящего изобретения срабатывание ТИ обеспечено плавлением действующего вещества термочувствительного элемента.

К однотемпературным термоиндикаторам относят ТИ, имеющие один термочувствительный элемент или несколько термочувствительных элементов, которые срабатывают при достижении одной пороговой температуры.

К многотемпературым термоиндикаторам относят ТИ, имеющие несколько термочувствительных элементов, отличающихся по температуре срабатывания.

Изменение внешнего вида ТИ, в частности окраски и/или прозрачности в области термочувствительного элемента, произошедшее вследствие внешнего воздействия, отличного от нагрева ТИ выше соответствующих пороговых значений температуры называют «ложным срабатыванием ТИ».

Термин «необратимый термоиндикатор» определяет ТИ, который после нагревания до температуры срабатывания визуально изменяет внешний вид, в частности - окраску, таким образом, что после охлаждения ниже температуры срабатывания не происходит возвращения его внешнего вида к виду, визуально неотличимому от исходного.

Под термином «невозвратность срабатывания термоиндикатора» понимается длительное сохранение внешнего вида сработавшего ТИ во всех эксплуатационных режимах в течение всего срока службы. Предпочтительно, установленный срок службы ТИ по настоящему изобретению составляет 2 года, более предпочтительно он составляет 5 лет, еще более предпочтительно он составляет 10 лет.

«Скорость срабатывания ТИ» - максимальное время, требующееся на переход ТИ из исходного в сработавшее состояние после его нагрева до температуры срабатывания с учетом заданной точности регистрации превышения пороговой температуры.

Для целей заявленной группы изобретений термин «пороговая температура» обозначает значение температура, при которой происходит изменение внешнего вида термоиндикатора, определенное с заданной точностью.

Под термином «точность регистрации превышении пороговой температуры» понимают границы интервала значений температуры, отвечающие следующим условиям (1) - (3):

(1) до достижения пороговой температуры за вычетом значения заданной точности соответствующий ГТПМ остается непрозрачным для, по меньшей мере, части видимого света, а ТИ в данной области не изменяет внешнего вида;

(2) при превышении пороговой температуры с учетом заданной точности, соответствующий ГТПМ визуально наблюдаемо увеличивает свою прозрачность, а ТИ в данной области приобретает внешний вид, отличный от исходного;

(3) точное значение температуры фазового перехода плавления основного вещества находится внутри заданного диапазона и дополнительно не устанавливается. Точность регистрации превышения пороговой температуры, определяемой настоящей группой изобретений, составляет не более 5°С, преимущественно не более 2°С.

Термин «сохранение функциональных характеристик», включает в себя сохранение термоиндикатором функциональных характеристик (например, значения пороговой температуры, непрозрачности ГТПМ, коэффициента яркости ГТПМ, точности и скорости регистрации превышения пороговой температуры и пр.) в установленных заводом-изготовителем границах на протяжении установленного срока эксплуатации во всех эксплуатационных режимах.

«Коэффициент яркости» определяют по ГОСТ 8784-75 как отношение яркости покрытия к яркости эталона, измеренных в одинаковых условиях освещения с углом падения света 45°.

Термин «потеря функциональных характеристик» включает в себя нарушение работоспособности одного или нескольких элементов ТИ, при которых он целиком или частично перестает выполнять свои функции. В частности, под потерей функциональных характеристик, понимают изменение пороговой температуры срабатывания, существенное снижение контрастности изменения окраски при срабатывании ТИ, изменение внешнего вида ТИ до или после срабатывания и другие дефекты, возникновение которых приведет к некорректной работе ТИ или неверной интерпретации результатов контроля температуры с помощью ТИ.

Термин «газонаполненный термоплавкий материал (ГТПМ)» определяет материал, включающий твердую фазу или фазы, а также газовую фазу, находящуюся в полостях твердой фазы. Как минимум одна из твердых фаз ГТПМ, называемая «термоплавкой фазой», выполнена с возможностью расплавления при нагревании до пороговой температуры. Преимущественно газовая фаза распределена равномерно внутри всего ГТПМ, причем большинство пор сообщаются между собой, обеспечивая возможность беспрепятственного распределения и выхода газа из них при нагревании материала и/или его плавлении. Давление газа внутри пор может быть меньше атмосферного давления, равно атмосферному давлению или больше атмосферного давления.

Термоплавкая фаза содержит «действующее (основное) вещество ГТПМ» - это вещество, в частности - органическое вещество, определяющее температуру плавления ГТПМ (пороговую температуру срабатывания ТИ). Массовое содержание основного вещества в структуре ГТПМ преимущественно превышает содержание других компонентов ГТПМ. Термин также относится к смеси таких веществ.

Термин «органические вещества» ограничивает класс химических веществ, в состав которых входят атомы углерода, связанные с атомами других химических элементов, за исключением карбидов металлов, карбонатов металлов и аммония и оксидов углерода.

Термин «газовая фаза» по умолчанию относится к порам заполненным газом, находящимся внутри ГТПМ. Газовая фаза может представлять собой воздух, азот, инертные газы или другие вещества, находящиеся в агрегатном состоянии «газ» в условиях эксплуатации термоиндикатора.

Под термином «доля газовой фазы в ГТПМ» понимают отношение объема пор внутри ГТПМ к общему объему ГТПМ, или отношение площади участков, заполненных газом, к общей площади участка ГТПМ в одном из срезов. Применительно к настоящей группе изобретений, доля газовой фазы может быть определена одним из названных ниже способов.

Первый способ включает сканирующую электронную микроскопию поверхности среза ГТПМ с применением программного обеспечения, позволяющего вычислять общую площадь внешней поверхности твердых частиц образца и их агломератов в срезе. Вычисляют площадь участков, заполненных газом, путем вычитания общей площади поверхности твердых частиц и их агломератов из площади анализируемого участка. Для определения доли газовой фазы делят полученное значение площади участков, заполненных газом, на площадь анализируемого участка. Измерения проводят на 5-7 участках ГТПМ и вычисляют среднее значение.

Второй способ основан на применении метода рентгеновской микротомографии. Пробоподготовку проводят аналогичным первому способу образом. Участок ГТПМ известного объема анализируют с помощью лабораторного цифрового рентгеновского томографа с программным обеспечением, позволяющим вычислять процентное содержание газа в заданном объеме образца. Проводят измерения 5-7 участков материала, получая среднее значение доли газовой фазы, выраженное в процентах.

Любой из способов определения доли газовой фазы можно применять к готовым изделиям, содержащим ГТПМ, таким как ТИ. При пробоподготовке, в частности, вырезают однородный участок изделия и снимают с него защитный слой так, чтобы обеспечить сохранность ГТПМ.

В контексте описания ГТПМ под «фазой» следует понимать гомогенную часть ГТПМ, отделенную от остальных частей видимой поверхностью раздела, на которой скачком меняются какие-либо характеристики фазы, например, плотность, состав, оптические свойства. При этом совокупность отдельных гомогенных частей системы, обладающих одинаковыми свойствами, считается одной фазой.

В состав ГТПМ могут дополнительно входить частицы твердого вещества с температурой плавления выше пороговой, прочность которых преимущественно превышает прочность термоплавкой фазы, а также иные включения.

Термин «структура ГТПМ» определяет пространственное взаиморасположение твердых частиц и пор, заполненных газовой фазой, в образце ГТПМ. Структура ГТПМ определяет его физические, оптические и механические свойства. При достижении пороговой температуры происходит расплавление как минимум одной из твердых фаз ГТПМ. В процессе расплавления изменяется структура ГТПМ, то есть пространственное взаиморасположение частиц и/или объемов отдельных фаз материала, их размер и форма. Разрушение структуры может включать следующие стадии: оплавление поверхности частиц ГТПМ, их уплотнение, уменьшение размера пор внутри ГТПМ и площади поверхности раздела фаз «газ-твердое», сплавление частиц вплоть до полного их слияния и образования монолитного слоя (плава) или единой фазы. Процесс разрушения структуры ГТПМ сопровождается необратимым уменьшением объемной доли газовой фазы внутри ГТПМ. Доля газовой фазы в материале, получившемся после срабатывания ТИ, меньше, чем в исходном состоянии ГТПМ.

Термин «видимый свет» определяет узкую область в спектре электромагнитных волн в интервале частот 3,8⋅1014-7,9⋅1014 Гц, что соответствует длинам волн в вакууме от -400 до -760 нм, которую различает человеческий глаз.

Под термином «непрозрачный, по меньшей мере, для части видимого света» понимается материал, не пропускающий сквозь себя весь спектр видимого света или его часть.

Под термином «прозрачный, по меньшей мере, для части видимого света»

понимают материал, пропускающий сквозь себя весь спектр видимого света или его часть.

Термин «опорный элемент» или «элемент опоры (ОЭ)» определяет произвольный элемент, расположенный в области ГТПМ, который имеет температуру плавления больше, чем температура срабатывания данного ГТПМ, и который может принимать на себя большую часть механического напряжения, воздействующего на ГТПМ в поперечном направлении, предотвращая тем самым существенное разрушение структуры ГТПМ.

Под «герметичным защитным слоем» понимают защитный слой непроницаемый при атмосферном давлении в отсутствии механического воздействия для воздуха и воды, выполненный без зазоров и отверстий и плотно соединенный с основой свариванием или склеиванием таким образом, что место соединения также является непроницаемым для воздуха и воды при атмосферном давлении и в отсутствии механического воздействия.

«Изолированный ГТПМ» означает ГТПМ, покрытый защитным слоем таким образом, что при погружении фрагмента ТИ в воду на глубину до 1 метра при атмосферном давлении и в отсутствии механических воздействий не происходит непосредственного контакта ГТПМ с водой в течение как минимум одного дня.

Под термином «приваренный к основе защитный слой» понимается скрепление материалов защитного слоя и основы за счет взаимного растворения. Приваривание может происходить за счет использования растворителя, сплавления, нагревания, сдавливания или других воздействий.

Термин «эластичность» относится к способности материала или изделия при изгибе вокруг цилиндрической поверхности повторять ее форму без потери функциональных свойств.

Термины «эластичная основа» и «эластичный защитный слой» характеризуют материал основы или защитного слоя, способный изменять свою форму без разрыва под внешним воздействием.

Термин «дефект» указывает на несоответствие объекта контроля требованиям, установленным документацией, хотя бы по одному показателю.

«Коэффициент дефектности» является отношением измеренного превышения температуры контактного соединения к превышению температуры, измеренному на целом участке шины или провода, отстоящем от контактного соединения на расстоянии не менее 1 м.

«Избыточная температура» является превышением измеренной температуры объекта контроля над температурой аналогичных узлов других фаз, находящихся в одинаковых условиях.

Термин «пожароопасный нагрев» указывает на нагрев элемента электроустановки до температуры, при которой возникает опасность возгорания одного или более материалов, из которых элемент изготовлен.

Термин «гибкий» относится к материалам, обладающим способностью изменять свою форму под внешним воздействием таким образом, что после возвращения в изначальную форму их функциональные свойства остаются прежними.

Термины «гибкая/эластичная основа» и «гибкий/эластичный защитный слой» характеризуют материал основы или защитного слоя, относящийся к материалам, обладающим способностью изменять свою форму без разрыва под внешним воздействием.

«Термоиндикаторная лента (ТИЛ)» - самоклеящаяся полимерная лента, выполненная с возможностью сматывания-разматывания в ролик (рулон), разъединения на отдельные одинаковые или преимущественно одинаковые фрагменты, представляющие собой самостоятельные ТИ, каждый из которых выполнен с возможностью приклеивания на объект контроля и необратимого изменения внешнего вида при нагреве выше заданной температуры. ТИЛ включает в себя гибкую эластичную основу, тыльная сторона которой покрыта клеевым слоем, а лицевая - участками с термочувствительным/и составом/ами включающими ГТПМ, которые, в свою очередь, герметично покрыты защитным полимерным покрытием. Защитное покрытие прикреплено к основе в местах, свободных от ГТПМ. ТИЛ содержит разделители участки ленты, в которых прочность основы и/или защитного слоя специально уменьшена за счет выполнения перфорации, насечек, разрезов, утонения материала и/или других приемов. Разделители обеспечивают разрыв или разделение ленты в заданных местах. Преимущественно разделители расположены перпендикулярно ленте. Разделители позволяют отрывать от ленты идентичные или схожие между собой фрагменты, в каждом из которых сохраняется герметичность изоляции ГТПМ. ТИЛ характеризуется тем, что ее длина многократно больше ширины, предпочтительно не менее чем в 25 раз, наиболее предпочтительно не менее чем в 100 раз. Ролик смотан таким образом, что защитный слой всех витков ленты за исключением последнего находится в прямом контакте с клеевым слоем основы следующего витка.

«Фрагмент ТИЛ» - ограниченный с двух сторон разделителями отрезок ТИЛ, который повторяется или преимущественно повторяется по всей длине ленты. Фрагмент ТИЛ, отделенный от ТИЛ, представляет собой самостоятельный ТИ. Для ТИЛ с однотемпературными ТИ фрагмент может содержать один, два, три или более герметично изолированных ТИ с ГТПМ одного состава. Для ТИЛ с многотемпературными ТИ фрагмент включает, по меньшей мере, по одному участку изолированных друг от друга ГТПМ различного состава. Однако могут иметь место любые фрагменты ТИЛ, например, с чередованием участков ГТПМ с разными пороговыми температурами, с их повторениями, в зависимости от решаемой задачи.

«Клеевой слой или клей с постоянной (остаточной) липкостью» - это клеевой слой или клей, который не затвердевает после нанесения на поверхность материала, а остается липким в течение заявленного срока службы.

Термин «впитывающий материал» относится к материалу, способному принимать и удерживать любым способом расплавленный термоплавкий материал, например, расплав действующего вещества или термоплавкой фазы. Удерживание может происходить за счет смачивания, адсорбции, абсорбции, проникновения расплава в поры или иные внутренние полости впитывающего материала. Частным случаем впитывающего материала является «сорбирующий материал» В качестве впитывающего материала в рамках настоящей группы изобретений можно применять «пористый материал», который представляет собой твердый материал, содержащий в своем объеме свободное пространство в виде полостей, каналов или пор и характеризующийся развитой поверхностью. Основными параметрами пористых материалов являются пористость, размер пор, распределение пор по размерам и удельная поверхность. Применительно к заявляемой группе изобретений предпочтительно использование «микропористых материалов», содержащих поры диаметром менее 2 мкм.

Термин «сорбция» следует понимать в наиболее обобщенном смысле как поглощение твердым телом различных веществ. Поглощаемое вещество называют «сорбатом», поглощающее твердое тело или жидкость - «сорбентом». В рамках настоящей группы изобретений сорбатом является расплав ГТПМ, т.е. жидкость, а сорбентом различные твердые впитывающие материалы. Предпочтительна «абсорбция» как частный случай сорбции, в результате которой происходит поглощение сорбата всем объемом сорбента с увеличением массы сорбента при незначительном увеличении его объема и изменениях его физических, особенно прочностных, характеристик.

Сущность изобретения

Задачей заявленного изобретения является создание ролика (рулона) самоклеящейся ТИЛ, состоящей из множества последовательно связанных фрагментов (ТИ), каждый из которых:

- предназначен для необратимой регистрации превышения, по меньшей мере, одного порогового значения температуры;

- включает, по меньшей мере, один ГТПМ, непрозрачный для, по меньшей мере, части видимого света, выполненный с возможностью необратимого изменения прозрачности при нагреве выше пороговой температуры за счет плавления входящего в состав ГТПМ вещества или группы веществ;

- сохраняет способность регистрировать превышение температуры и изоляцию ГТПМ после разматывания ленты и ее разделения на фрагменты (отдельные ТИ).

Технический результат заявленной группы изобретений заключается в расширении арсенала термоиндикаторных средств, а именно термоиндикаторных наклеек, объединенных на ленте и содержащих ГТПМ, выполненных с возможностью сохранения функциональных характеристик ее отдельных фрагментов и изолированности ГТПМ при разделении ленты на отдельные фрагменты (самостоятельные термоиндикаторные наклейки).

Указанный технический результат достигается за счет создания ролика самоклеящейся ТИЛ, состоящей из множества последовательно связанных фрагментов и расположенных между ними разделителей, причем каждый из фрагментов включает:

- гибкую полимерную основу, покрытую с тыльной стороны клеем постоянной липкости;

- по меньшей мере, один прикрепленный к основе непрозрачный для, по меньшей мере, части видимого света ГТПМ, выполненный с возможностью необратимого изменения прозрачности при нагреве выше пороговой температуры за счет плавления входящего в состав ГТПМ вещества или группы веществ;

- приваренный или приклеенный к основе защитный слой, выполненный с возможностью изолировать ГТПМ от окружающей среды, как до, так и после отделения фрагмента от ленты по разделителю, причем, по меньшей мере, часть защитного слоя, расположенного над ГТПМ, является прозрачной для, по меньшей мере, части видимого света.

Применение ГТПМ обеспечивает высокую точность срабатывания ТИ и длительный срок его службы, а также позволяет использовать термочувствительные элементы с минимальной толщиной при сохранении высокой укрывистости и с высоким коэффициентом яркости, необратимо срабатывающие с высокой скоростью и точностью. Указанные характеристики достигаются, благодаря особой структуре ГТПМ, включающей, помимо твердой фазы или фаз, по меньше мере одна из которых содержит термоплавкое вещество или их смесь, пустоты, заполненные газовой фазой. До момента превышения пороговой температуры газовая фаза внутри ГТПМ распределена преимущественно равномерно. Это обеспечивает множественные границы раздела фаз «газ-твердое», на которых происходит преломление и отражение света. Такое строение ГТПМ делает его непрозрачным для, по меньшей мере, части видимого света при меньшей толщине слоя, по сравнению с толщиной слоя аналогичного вещества, не содержащего газовую фазу.

Применение защитного слоя, приклеенного или приваренного к основе, обеспечивает изоляцию ГТПМ и его защиту от атмосферного воздействия, в частности от паров и капель воды, проникновение которых может привести к преждевременному увеличению его прозрачности и ложному срабатыванию ТИ. Последнее происходит за счет сокращения площади границ раздела «газ-твердая фаза». При этом, прикрепление защитного слоя к основе производится таким образом, чтобы при разделении ТИЛ на индивидуальные фрагменты не происходило нарушение изоляции ГТПМ.

Прозрачность защитного слоя для, по меньшей мере, части видимого света по меньшей мере, в части, расположенной над ГТПМ, обеспечивает визуальное наблюдение увеличения прозрачности ГТПМ и изменение внешнего вида ТИ в данной области. При этом обеспечивается возможность создавать видимый эффект окраски других частей защитного слоя, наносить информационные элементы, в том числе на области, расположенные над ГТПМ.

Выполнение термоиндикатора в виде ролика (рулона) ТИЛ, обеспечивает расширение арсенала термоиндикаторных средств, а также удобство, производительность и эффективность монтажа термоиндикаторных наклеек, содержащих газонаполненный термочувствительный материал.

Сама ТИЛ и ее отдельные фрагменты (ТИ) могут включать как один тип ГТПМ для регистрации факта превышения одной пороговой температуры, так и несколько типов разных ГТПМ для регистрации фактов превышения нескольких пороговых температур. При этом фрагменты ТИЛ могут иметь по одному или несколько участков для каждого типа ГТПМ, в частности, ГТПМ с разными пороговыми температурами могут чередоваться или располагаться на основе в любой другой комбинации.

Количество различных типов ГТПМ в каждой отдельном фрагменте не ограничено верхним пределом и зависит от условий и практической задачи контроля температуры, решаемой с применением заявленной ТИЛ и ее отдельных фрагментов. Например, условия могут включать тип объекта контроля, необходимого шага определяемой температуры перегрева, площади контролируемой поверхности и т.д. В частных случаях, каждый из фрагментов ТИЛ может содержать три или четыре различных ГТПМ. При этом, ГТПМ в рамках одного фрагмента могут быть нанесены как на смежные, так и на несмежные участки лицевой поверхности основы.

Контроль нескольких пороговых температур позволяет не только определить факт наличия дефекта, но и определить степень его развития (начальная стадия развития дефекта, аварийный дефект, пожароопасный дефект), а также определить динамику развития дефекта, обеспечить сравнение температур нагрева идентичных контактных соединений, деталей или узлов оборудования, определить избыточную температуру и коэффициент дефектности.

Для обеспечения большей площади зоны сварки или склеивания защитного слоя с основой предпочтительно, чтобы участки ГТПМ располагались на основе таким образом, чтобы расстояние до края ленты составляло не менее 2 мм. Ширина зоны приваривания или приклеивания между участками, покрытыми ГТПМ предпочтительно составляет не менее 2 мм, наиболее предпочтительно 2-4 мм.

Заявленная ширина зоны склеивания или сваривания дополнительно обеспечивает сохранение изоляции ГТПМ как до, так и после разделения ленты на фрагменты, а также в процессе монтажа на изогнутые поверхности с радиусом изгиба 1 мм и более.

В предпочтительных вариантах осуществления изобретения клеевой слой выполнен с использованием акриловых, полиуретановых, каучуковых, силиконовых, ПВХ полимеров или клеев на их основе. Вышеперечисленные адгезивы обеспечивают надежный контакт ТИ с контролируемой поверхностью в течение всего срока службы ТИ. В предпочтительных вариантах осуществления изобретения адгезия к нержавеющей стали, измеренная методом FINAT ТМ1 через 24 часа, должна составлять не менее 10 Н/25 мм. Для этого наилучшим образом подходят разновидности указанных выше полимерных клеев с постоянной липкостью.

В предпочтительных вариантах осуществления изобретения гибкая основа ТИЛ выполнена из термопластичного полимерного материала. Использование термопластичных полимеров позволяет эффективно и герметично соединять защитный слой и основу, например, методом сваривания. Предпочтительно материал основы содержит атомы галогена, преимущественно атомы хлора в поливинилхлориде, наиболее предпочтительно в литом поливинилхлориде. Применение галогенсодержащей полимерной основы обеспечивает возможность визуальной регистрации превышения, по меньшей мере одного, порогового значения температуры поверхностей токопроводящих элементов электроустановок с помощью фрагментов ТИЛ, поскольку галогенсодержащие полимеры имеют диэлектрическую прочность не менее 5 кВ/мм и устойчивы к возгоранию.

Полимерные материалы, в структуре которых присутствуют атомы галогенов, обладают одними из наиболее высоких показателей гибкости и эластичности среди известных полимеров. Введение атомов галогенов в мономеры, использующиеся в качестве исходного сырья для полимеризации, нарушает их симметрию и создает множество хиральных центров в полимере. Полимеризация или поликонденсация таких мономеров как друг с другом, так и с другими галогенсодержащими или не включающими атомы галогенов мономерами, приводит к образованию полимерных цепей с большим количеством стереоцентров. Регулярные полимеры, получаемые из негалогенированных мономеров без хиральных центров, склонны к образованию кристаллических структур, что снижает их эластичность, в то время как большое число диастереомеров, возникающих при галогенировании мономеров, придают галогенсодержащим полимерам стереохимическую неупорядоченность, которая предотвращает кристаллизацию. Таким образом, галогенсодержащие полимерные материалы обладают высокой эластичностью и гибкостью в силу особенностей химического строения, обусловленных наличием атомов галогенов в структуре полимеров. Кроме того, галогенсодержащие материалы обладают хорошей адгезией и низкой горючестью, что является дополнительным фактором, обеспечивающим безопасность при эксплуатации заявленного устройства.

Основа и/или защитный слой ленты содержит разделители - участки ленты, в которых ее прочность специально уменьшена. Разделители могут представлять собой перфорацию, насечки, разрезы, утонения материала. Также могут использоваться другие приемы для обеспечения разделения ленты по разделителю. Использование разделителей позволяет избежать разрыва ленты в произвольном месте, в том числе на участках с нанесенным ГТПМ. Такой разрыв ленты недопустим, поскольку приведет к нарушению герметичности изоляции ГТПМ, потере функциональных свойств и возможным ложным срабатываниям. Иными словами, использование разделителей позволяет отрывать от ленты идентичные или схожие между собой фрагменты, в каждом из которых сохраняется изоляция ГТПМ.

Как раскрыто выше, защитный слой обеспечивает защиту ТИЛ, ее отдельных фрагментов (ТИ) и самого ГТПМ от воздействия неблагоприятных внешних факторов, в том числе, от попадания паров и капель воды. Защитный слой предпочтительно выполняется из эластичных полимерных материалов. Эластичность защитного слоя обеспечивает защиту от воздействия окружающей среды при монтаже фрагментов ТИЛ на участки со сложной геометрией поверхности, например, многожильные провода, исключает растрескивание защитного слоя в условиях вибрации и температурных скачков, растекание и стекание термоплавких составов после срабатывания ТИ.

Эластичность защитного слоя дополнительно обеспечивает возможность плотного прилегания фрагментов ТИЛ к поверхностям сложной формы с сохранением их функциональных характеристик, в том числе в широком диапазоне температур. Защитный слой предпочтительно выполняют из полимерного материала, включающего атомы галогена, преимущественно из поливинилхлорида, наиболее предпочтительно из литого поливинилхлорида. Защитный слой может быть прикреплен к основе за счет сплавления, сваривания, склеивания или других способов.

Также эластичность защитного слоя способствует поддержанию заданного давления внутри ГТПМ. В различных вариантах реализации группы изобретений давление внутри ГТПМ может быть равно атмосферному давлению, ниже атмосферного давления или выше атмосферного давления. В частных случаях, давление внутри ГТПМ составляет менее 53, 3 кПа (400 мм рт. ст.), преимущественно менее 26,7 кПа (200 мм рт. ст.). В ГТПМ с пониженным давлением внутри пор при нагревании не происходит образования воздушного пузыря между основой и защитным слоем из-за расширения газов внутри ГТПМ. Кроме того, увеличивается скорость срабатывания ТИ за счет прижима ГТПМ к основе атмосферным давлением.

В других вариантах осуществления изобретения избыточное давление внутри ГТПМ составляет не менее 29,4 кПа (0,3 атм), преимущественно не менее 49,0 кПа (0,5 атм). При использовании повышенного давления защитный слой изначально приподнят над термочувствительным материалом, обеспечивая его защиту от механических воздействий.

В случае использования давления газа внутри ГТПМ отличного от атмосферного, защитный слой предпочтительно приваривается к основе. Использование в этом случае приваривания защитного слоя к основе, а не его приклеивания, обусловлено тем, что адгезивы при разрыве ленты на отдельные фрагменты могут подвергаться растяжению, что может приводить в потере герметичности (без потери изолированности). При использовании сварки будет обеспечиваться как изоляция, так и герметичность ГТПМ как до так и после отделения фрагмента от ленты по разделителю.

Защитный слой ТИЛ предпочтительно изготовлен таким образом, чтобы в области, расположенной над ГТПМ, защитный слой на внутренней поверхности не содержал клейких веществ, а сцепление защитного слоя с ГТПМ было минимальным. Это связано со следующим обстоятельством. До момента превышения пороговой температуры газ внутри ГТПМ распределен преимущественно равномерно. При нагревании термоиндикатора газ, заключенный внутри ГТПМ, расширяется и стремиться выйти из ГТПМ. Однако, поскольку согласно настоящему изобретению ГТПМ изолирован от окружающей среды, газ может выйти только в пространство между основой и защитным слоем. Тем самым, внутри ТИ, под защитным слоем в момент нагрева возникает избыточное давление, стремящееся разъединить защитный слой с основой. В момент срабатывания ТИ при достижении пороговой температуры, начинается расплавление действующего вещества ГТПМ и его прочность значительно снижается. Причем формирование расплава сначала происходит рядом с основой. Если ГТПМ прикреплен (имеет сцепление) и к основе, и к защитному слою, то избыточное давление, возникшее в области между основой и защитным слоем, приведет к отслоению защитного слоя от основы, при этом нерасплавленная часть ГТПМ оторвется от основы и остается на защитном слое.

Поскольку защитный слой находится в прямом контакте с окружающим воздухом, а не с поверхностью объекта контроля, температура этого слоя, как правило, будет ниже температуры поверхности. Это означает, что прикрепленная к защитному слою часть ГТПМ, оторвавшаяся от основной массы в момент срабатывания ТИ, останется не расплавившейся и непрозрачной. Вследствие этого, регистрация превышения пороговой температуры с помощью фрагмента ТИЛ может быть некорректной из-за уменьшения скорости срабатывания ГТПМ, уменьшения точности измерения и/или увеличение температурного диапазона срабатывания ГТПМ. Для предотвращения этого слой ГТПМ, преимущественно, не должен быть прикреплен к защитному слою. Другим решением вышеупомянутой проблемы является поддержание пониженного давления внутри полостей ГТПМ, использование ОЭ или иные конструктивные решения раскрытые в настоящем изобретении.

Применяемые в настоящем изобретении ГТПМ могут содержать одно действующее вещество или смесь действующих веществ. Действующее вещество или смесь действующих веществ, предпочтительно, представляет собой твердое органическое вещество или смесь таких веществ. Выбор конкретного вещества осуществляется таким образом, чтобы при достижении соответствующей пороговой температуры в интервале не более 5°С, предпочтительно не более 2°С, происходило его расплавление, обеспечивающее визуально наблюдаемое изменение внешнего вида ТИ.

В предпочтительных вариантах осуществления изобретения, по меньшей мере, одно действующее (основное) вещество ГТПМ имеет молекулярную массу меньше 2 кДа (2000 а.е.м.). ТИ с низкомолекулярным действующим веществом ГТПМ имеют узкий диапазон температур плавления, что приводит к увеличению точности регистрации превышения пороговой температуры. Применение низкомолекулярных веществ в качестве действующих веществ возможно только в ГТПМ, так как в отсутствии газовой фазы внутри термоплавкого материала при остывании ТИ с низко молекулярным термоплавким веществом может возникнуть множество центров кристаллизации, что приведет к образованию непрозрачного твердого вещества и возвращению исходного вида ТИ, то есть к обратимости его срабатывания.

По меньшей мере, одно действующее вещество ГТПМ содержит структурный фрагмент CnH(2n+1), где n≥5. Преимущественно по меньшей мере одно действующее вещество ГТПМ выбрано из группы, состоящей из жирных алифатических кислот, содержащих структурные фрагменты CnH(2n+1) с n≥12, солей жирных алифатических кислот, содержащих структурные фрагменты CnH(2n+1) с n≥5, алканов, содержащих не менее 20 атомов углерода; диалкилфосфиновых кислот, содержащих структурные фрагменты CnH(2n+1) с n≥5, амидов жирных алифатических кислот, содержащих структурные фрагменты CnH(2n+1) с n≥5; ангидридов жирных алифатических кислот, содержащие структурные фрагменты CnH(2n+1) с n≥10, жирных алифатических спиртов, содержащих структурные фрагменты CnH(2n+1) с n≥14, жирных алифатических аминов, содержащих структурные фрагменты CnH(2n+1) с n≥17, нитрилов жирных алифатических кислот, содержащих структурные фрагменты CnH(2n+1) с n≥19. Предпочтительными неограничивающими примерами действующего вещества ГТПМ являются пальмитиновая кислота, стеариновая кислота, бегеновая кислота, тетракозан, эрукамид, стеариновый спирт, цетиловый спирт, соли насыщенных жирных карбоновых кислот редкоземельных металлов, в частности лантана, иттрия, иттербия, скандия.

Применение действующих веществ, в состав которых входит одна алифатическая углеводородная цепь или более, предпочтительно в связи с тем, что такие органические вещества имеют кристаллическую упаковку, в которой вытянутые структурные фрагменты линейных углеводородов ориентируются параллельно друг другу, что обеспечивает формирование в основном плоских частиц, таких как чешуйки, пластинки или волокна (Китайгородский А.И. Молекулярные кристаллы: монография. М.: Наука. 1971. 424 с. С. 228-232). Подобная кристаллическая упаковка обуславливает анизотропность твердого органического вещества, в результате которой свойства материала в направлении, параллельном поверхности основы и защитного покрытия, отличаются от свойств материала в направлении, перпендикулярном поверхности основы и защитного покрытия. Анизотропность свойств термоплавкого материала влияет на прочность материала при изгибе и механических воздействиях: приложение воздействия в направлениях, близких к перпендикулярным относительно поверхности основы, не будет приводить к повреждению материала (Китайгородский А. И. Органическая кристаллохимия: монография. М.: Изд-во Акад. Наук СССР, 1955. 558 с. С. 134-136).

Кроме того, как раскрыто выше, предпочтительным является изготовление основы и защитного слоя из эластичных материалов. При разделении ленты может происходить ее растяжение в продольном направлении. В этом случае, использование алифатических соединений с CnH(2n+1), где n≥5, предпочтительно еще и ввиду того, что за счет своей кристаллической упаковки термочувствительный материал проявляет способность к изгибу и растяжению/сжатию без деформации и потери функциональных свойств за счет послойного сдвига частиц.

Описываемые форма и характеристики частиц действующего вещества являются предпочтительными, но не ограничивают заявленную группу изобретений. Они могут быть достигнуты также и при использовании замещенных ароматических и гетероароматических соединений. При этом, в качестве заместителей могут выступать как длинные углеводородные фрагменты, что дополнительно способствует формированию плоско ориентированных частиц, так и гетероатомные заместители, которые способствуют слоистой упаковке молекул, при которой объемные гетероатомы располагаются в межслойном пространстве (Бокий Г.Б.. Кристаллохимия: монография. 3-е изд. перераб. и доп.М.: Наука, 1971. 401 с. С. 362-365).

Однако, следует отметить, что заявленная группа изобретений не ограничивается исключительно применением веществ с молекулярной массой менее 2 кДа, в состав которых входит одна или более алифатическая углеводородная цепь со структурным фрагментом CnH(2n+1), где n≥5. В частности, термоплавкий материал может включать, по меньшей мере, одно твердое полимерное органическое вещество, без ограничения выбранное из полиэтилена, фенольных и фенол-ацетиленовых смол, восков, парафинов и других веществ, обеспечивающих увеличение прозрачности материала при достижении пороговой температуры и обладающих необходимыми свойствами.

В предпочтительных вариантах исполнения объемное содержание газа в ГТПМ составляет не менее 10%, наиболее предпочтительно, не менее 50%. Использование ГТПМ с указанным объемным содержанием газа позволяет значимо уменьшить толщину слоя термоплавкого материала, необходимого для перекрытия цвета основы, по сравнению с толщиной слоя материала, не наполненного газом, необходимой для обеспечения такой же укрывистости. Чтобы предотвратить расслоение ГТПМ при его нагревании за счет теплового расширения газовой фазы предпочтительно, чтобы давление внутри ГТПМ было ниже атмосферного, а большинство пор, заполненных газовой фазой, не были изолированными, то есть сообщались друг с другом.

Применение, по меньшей мере, одного ГТПМ с указанным объемным содержанием газа позволяет увеличить срок эксплуатации и повысить достоверность определения перегрева за счет невозможности агрегирования частиц твердого органического вещества, разделенных газовой фазой. При этом практически полностью исключается возможность возврата внешнего вида ТИ в исходное состояние при выдержке сработавшего устройства при низких температурах и при перепадах температур.

Увеличение объемного содержания газа в используемых ГТПМ уменьшает кажущуюся плотность ГТПМ. Это приводит к уменьшению количества тепла, требуемого для расплавления ГТПМ, и повышает скорость срабатывания ТИ.

В предпочтительных вариантах осуществления изобретения, для обеспечения необратимости срабатывания ТИ объемная доля газа в ГТПМ при его плавлении уменьшается не менее чем в два раза.

Структура ГТПМ обеспечивает возможность регистрации границы тепловых полей нагрева поверхности объекта контроля за счет изменения цвета только той части ГТПМ, которая нагревались выше соответствующих пороговых температур, и сохранения исходного цвета остальной части ГТПМ.

Между основой и ГТПМ может быть расположен впитывающий или микропористый материал. В этом случае при срабатывании ТИ расплавленный ГТПМ впитывается во впитывающий материал или проникает в него. Применение впитывающих материалов позволяет предотвратить частичное возвращение непрозрачности расплавленного термочувствительного слоя при механическом воздействии на сработавший термоиндикатор, например, при изгибах или вибрации.

В одном из вариантов осуществления изобретения, защитный слой, изолирующий ГТПМ, является монолитным на протяжении всей ленты. В этом случае разделители предпочтительно наносятся совместно на защитный слой и основу. В других вариантах осуществления, защитный слой выполнен в виде участков, отдельно покрывающих каждый фрагмент или каждый ГТПМ. В этом случае разрыв или разрез может быть выполнен только в материале основы, в области, не покрытой защитным слоем.

Предпочтительно лента содержит информационные элементы для визуального определения места разрыва при разделении ТИЛ на фрагменты.

В частном случае, ТИЛ для удобства может быть намотана с образованием ролика (рулона) на бобину, катушку, втулку или шпулю. Это, в том числе, обеспечивает сохранность первых слоев ТИЛ от замятий, заломов и других повреждений.

В частных вариантах исполнения заявленной ТИЛ на основу и/или защитный слой (например, в области каждого фрагмента) могут быть нанесены информационные элементы, выполненные с возможностью осуществлять маркировку элементов электрооборудования, например, цветовую маркировку фаз. В частных случаях, нанесенные на лицевую поверхность основы и/или поверхность лицевого слоя информационные элементы могут включать надписи, содержащие цветовую, буквенную, цифровую или буквенно-цифровую маркировочную информацию. В одном из случаев информационные элементы на основе и/или защитном слое могут содержать информацию о дате окончания срока эксплуатации ТИ. Также основа и/или защитный слой могут иметь окраску, соответствующую установленным правилам маркировки элементов электрооборудования. Перечисленные выше признаки служат для придания устройству для регистрации превышения пороговой температуры свойства элементов маркировки электрооборудования.

Для увеличения заметности как самого фрагмента ТИЛ, используемого в качестве ТИ, так и факта его срабатывания, а также, как следствие, дополнительного увеличения безопасности эксплуатации оборудования, основа может обладать светоотражающими или люминесцентными свойствами.

В частных случаях основа может быть окрашена с использованием вещества, выполненного с возможностью необратимо изменять цвет при нагревании.

Использование при окраске основы веществ, выполненных с возможностью необратимо изменять цвет при нагревании до температуры, ниже пороговой температуры основного или основных ГТПМ, например, на 10-30°С, позволяет проинформировать персонал о начале развития дефекта. Срабатывание такого вещества, при отсутствии срабатывания основного ГТПМ с минимальной пороговой температурой, может свидетельствовать о необходимости осмотра оборудования с целью выявления и устранения неполадок, которые в дальнейшем могли бы привести к развитию аварийного дефекта. Таким образом, наличие вещества, выполненного с возможностью необратимо изменять цвет при нагревании, до температуры, ниже пороговой температуры основного ГТПМ с минимальной пороговой температурой, в частности, на 10-30°С, дополнительно повышает безопасность эксплуатации как заявленной ТИЛ и ее отдельных фрагментов, так и оборудования в целом.

Основа или некоторая ее часть может быть окрашена с использованием вещества, выполненного с возможностью обратимо изменять цвет при нагревании. К примеру, на лицевую поверхность может быть нанесен слой термочувствительной краски, обладающей вышеуказанными свойствами.

Присутствие вещества, выполненного с возможностью обратимо изменять цвет при нагревании, позволяет проинформировать персонал не только о превышении порогового значения температуры в прошлом, но и о происходящем в момент осмотра перегреве. Срабатывание такого вещества в момент осмотра может предупредить персонал об аварийном состоянии оборудования и снизить риск получения травмы при осмотрах. Например, использование обратимых термоиндикаторов сокращает риск возникновения ожога при контакте персонала с нагретыми поверхностями. Таким образом, наличие в составе термоиндикаторной ленты вещества, выполненного с возможностью обратимо изменять цвет при нагревании, дополнительно повышает безопасность эксплуатации как заявленной ТИЛ и ее отдельных фрагментов, так и оборудования в целом.

Краткое описание чертежей

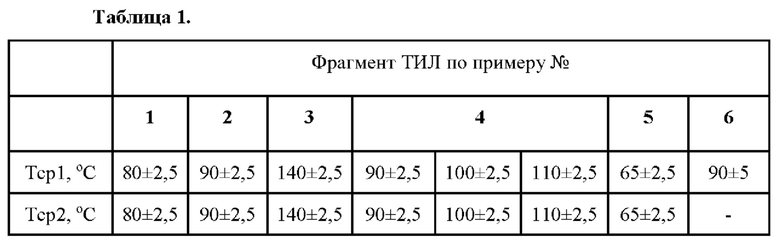

На Фиг. 1 представлен внешний вид ТИЛ, каждый из фрагментов которой выполнен с возможностью регистрации превышения одной пороговой температуры. ТИЛ выполнена с разделителями между фрагментами, выполненными в виде перфорации, и смотана в ролик (рулон).

На Фиг. 2 представлен внешний вид ТИЛ каждый из фрагментов которой выполнен с возможностью регистрации превышения трех пороговых температур. ТИЛ выполнена с разделителями фрагментов, выполненными в виде насечек, и смотана в ролик (рулон) с использованием втулки.

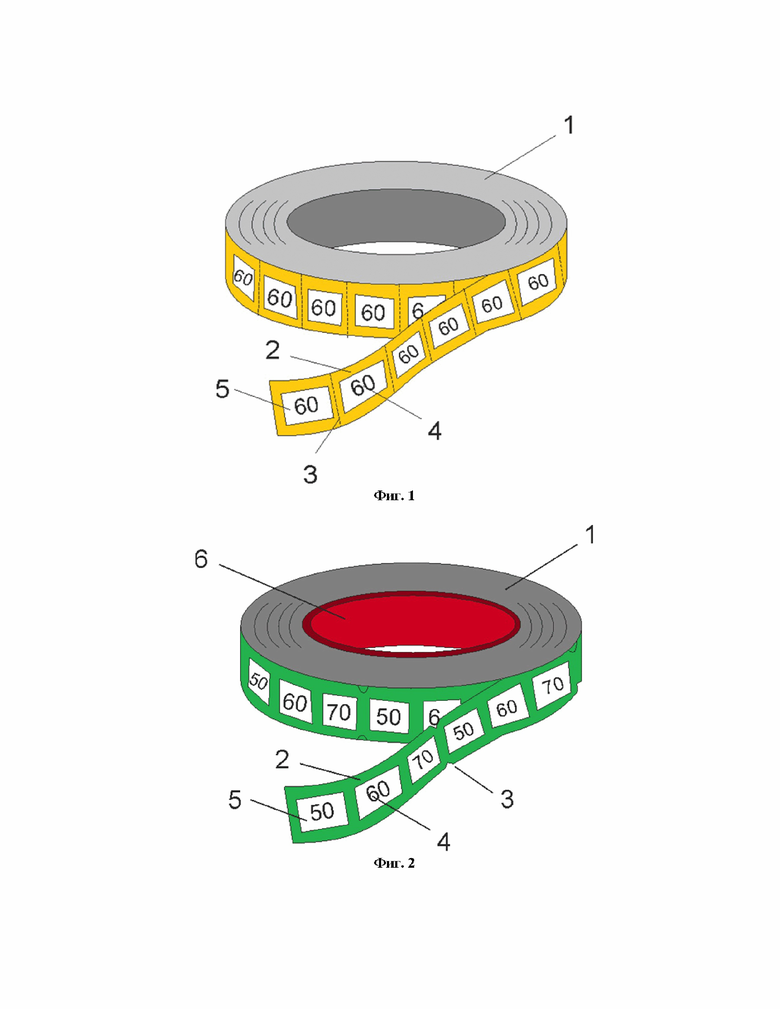

На Фиг. 3 представлена слоистая структура произвольного участка ТИЛ, каждый из фрагментов которой выполнен с возможностью регистрации превышения одной пороговой температуры, в котором защитный слой является единым, а между основой и ГТПМ нанесен впитывающий или микропористый материал.

На Фиг. 4 представлена слоистая структура произвольного участка ТИЛ, каждый из фрагментов которой выполнен с возможностью регистрации превышения двух пороговых температур, в котором защитный слой нанесен в виде участков, покрывающих каждый отдельный фрагмент ТИЛ.

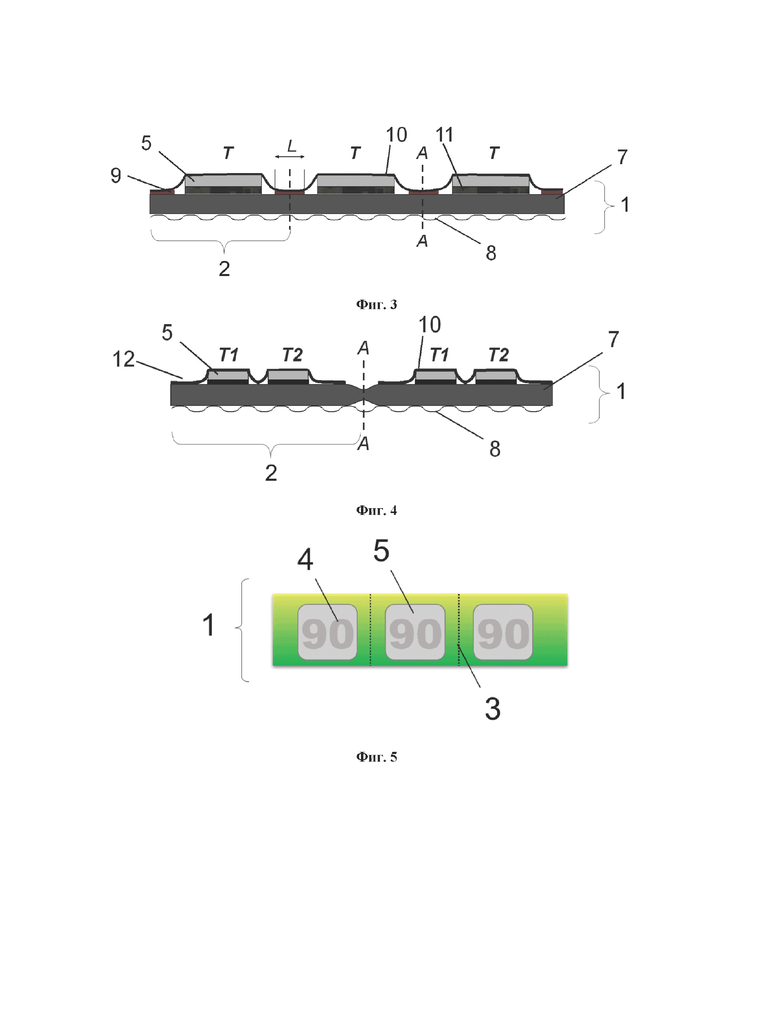

На Фиг. 5 показан внешний вид лицевой поверхности произвольного участка ТИЛ, каждый из фрагментов которой выполнен с возможностью регистрации превышения одной пороговой температуры, с разделителями между фрагментами, выполненными в виде перфорации.

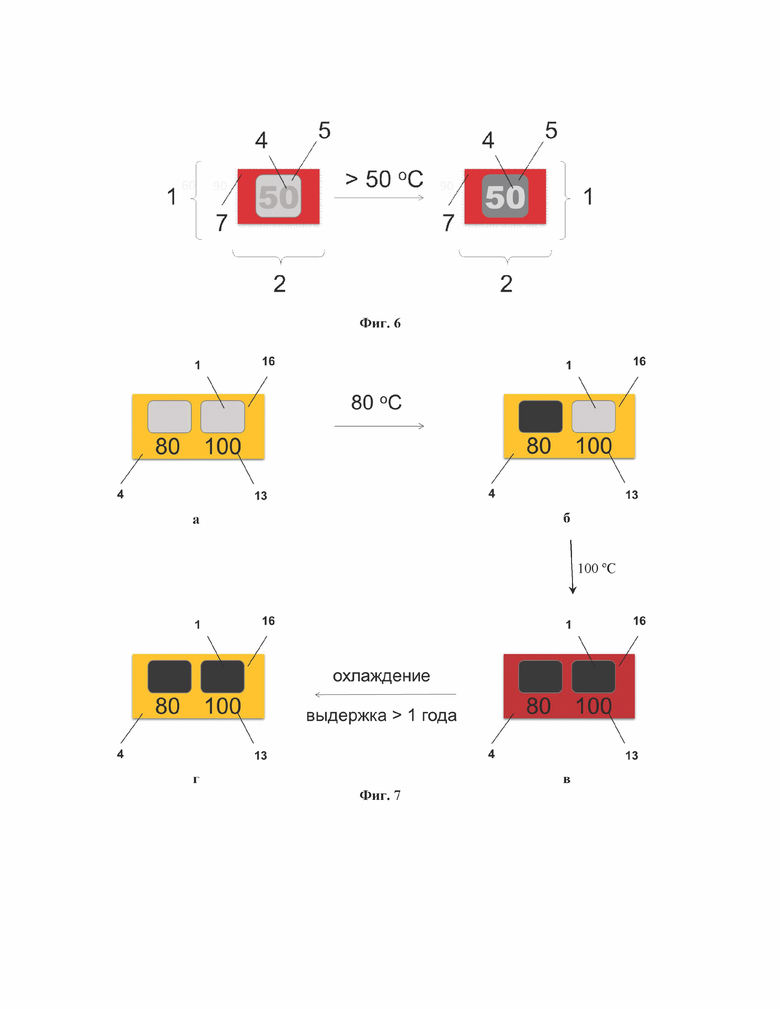

На Фиг. 6 показано изменение внешнего вида ТИЛ, каждый из фрагментов которой выполнен с возможностью регистрации превышения одной пороговой температуры, в границах одного фрагмента ТИЛ, основа которого в области нанесения ГТПМ окрашена в черный цвет: 6а - первоначальный вид фрагмента, 6б - фрагмент со сработавшим ТИ после превышения пороговой температуры ГТПМ.

На Фиг. 7 показаны изменения внешнего вида ТИЛ, каждый из фрагментов которой выполнен с возможностью регистрации превышения двух пороговых температур, в области одного фрагмента ТИЛ, в варианте, когда между основой и ГТПМ нанесен впитывающий или микропористый материал (не показан), а в областях, свободных от ГТПМ, нанесен обратимый термочувствительный материал: 7а - первоначальный вид фрагмента, 7б - фрагмент со сработавшим первым ГТПМ после превышения пороговой температуры первого ГТПМ, 7в - фрагмент с полностью сработавшими ТИ после превышения пороговой температуры второго ГТПМ и пороговой температуры обратимого термочувствительного материала, 7г - фрагмент с полностью сработавшими ТИ после охлаждения ниже пороговой температуры первого ГТПМ.

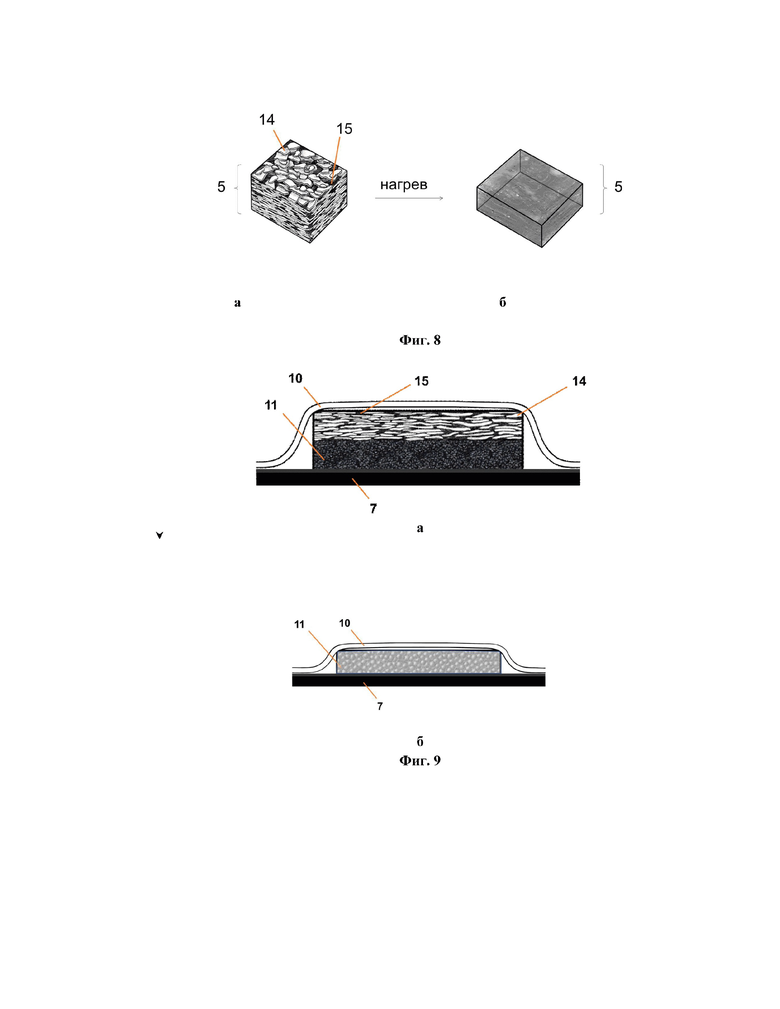

На Фиг. 8 дано схематическое изображение структуры ГТПМ до превышения (8а) и после превышения (8б) его пороговой температуры.

На Фиг. 9 дано схематическое изображение слоистой структуры ТИ в области одного ГТПМ, в котором ГТПМ нанесен на впитывающий или микропористый материал до превышения (9а) и после превышения пороговой температуры данного ГТПМ (9б).

Подробное описание чертежей

На Фиг. 1 показана ТИЛ 1, смотанная в ролик (рулон). Вариант ТИЛ, каждый из фрагментов которой выполнен с возможностью регистрации превышения одной пороговой температуры (60°С), с разделителями (перфорацией) 3 нанесенными между фрагментами ТИЛ 2. Основа или защитный слой окрашены в желтый цвет, для обеспечения возможности их использования для маркировки фаз электрооборудования. Информационные элементы, включающие численные значения пороговой температуры 4, нанесены на основу или защитный слой в области ГТПМ 5.

На Фиг. 2 показана ТИЛ 1, смотанная в ролик (рулон) с использованием втулки 6. Вариант ТИЛ, каждый из фрагментов которой выполнен с возможностью регистрации превышения трех пороговых температур (50°С, 60°С, 70°С), с разделителями (насечками) 3 нанесенными между фрагментами ТИЛ 2. Основа или защитный слой окрашены в зеленый цвет, для обеспечения возможности их использования для маркировки фаз электрооборудования. Информационные элементы, включающие численные значения пороговой температуры 4, нанесены на основу или защитный слой в области ГТПМ.

На Фиг. 3 показана слоистая структура произвольного участка ТИЛ 1, каждый из фрагментов которой выполнен с возможностью регистрации превышения одной пороговой температуры Т, включающей гибкую полимерную основу 7, покрытую с тыльной стороны клеем постоянной липкости 8; непрозрачный для по меньшей мере части видимого света ГТПМ 5; приклеенный с использованием адгезива 9 к основе 7 защитный слой 10, герметично закрывающий ГТПМ 5. Показан вариант, в котором защитный слой 10 является единым, а между основой 7 и ГТПМ 5 нанесен впитывающий или микропористый материал 11, окрашенный в черный цвет. Также показаны безопасные линии разрыва или разреза А-А, в области которых выполнены разделители в виде перфорации (не показана), и ширина приклеивания между фрагментами (L) 2.

На Фиг. 4 показана слоистая структура произвольного участка ТИЛ 1, каждый из фрагментов которой выполнен с возможностью регистрации превышения двух пороговых температур Т1 и Т2, включающей гибкую полимерную основу 7, покрытую с тыльной стороны клеем постоянной липкости 8; непрозрачные для по меньшей мере части видимого света ГТПМ 5 необратимо меняющие свою прозрачность при достижении соответствующей каждому из них пороговой температуры; приваренный 12 к основе 7 защитный слой 10, герметично закрывающий ГТПМ 5. Показан вариант, в котором защитный слой 10 нанесен в виде участков, покрывающих каждый отдельный фрагмент 2. Основа 7 в области ГТПМ 5 окрашена в черный цвет.Также показаны безопасные линии разрыва или разреза А-А, в области которых в материале основы выполнены разделители в виде утонения.

На Фиг. 5 показан внешний вид лицевой поверхности произвольного участка ТИЛ 1, каждый из фрагментов которой выполнен с возможностью регистрации превышения одной пороговой температуры (90°С), с нанесенным разделителем (перфорацией) 3 между фрагментами. Вариант в котором основа или защитный слой окрашены, для придания термоиндикатору люминесцентных/светоотражающих свойств. Информационные элементы, включающие численные значения пороговой температуры 4, нанесены на основу или защитный слой в области ГТПМ 5.

На Фиг. 6 показан внешний вид ТИЛ 1, каждый из фрагментов которой выполнен с возможностью регистрации превышения одной пороговой температуры (50°С), в области одного фрагмента ТИЛ 2, основа 7 которого в области ГТПМ 7 окрашена в черный цвет: 6а - первоначальный вид фрагмента 2, 6б - сработавший фрагмент 2 после превышения пороговой температуры ГТПМ 7. Информационный элемент, включающий численное значение пороговой температуры 4, нанесен на основу или защитный слой в области ГТПМ 5. Основа или защитный слой, в области свободной от ГТПМ, окрашены в красный цвет, для обеспечения возможности их использования для маркировки фаз электрооборудования.

На Фиг. 7 показан внешний вид ТИЛ 1, каждый из фрагментов которой выполнен с возможностью регистрации превышения двух пороговых температур (80°С, 100°С), в области одного фрагмента ТИЛ 2, в варианте, при котором между основой 7 и ГТПМ 5 нанесен впитывающий или микропористый материал 11 (не показан) окрашенный в черный цвет, а в областях, свободных от ГТПМ нанесен обратимый термочувствительный материал 13: 7а первоначальный вид фрагмента 2, 7б частично сработавший фрагмент 2 после превышения пороговой температуры первого ГТПМ 5а, 7в полностью сработавший фрагмент ТИЛ (ТИ) после превышения пороговой температуры второго ГТПМ 5в и пороговой температуры обратимого термочувствительного материала 12, 7г - сработавший фрагмент ТИЛ после охлаждения ниже пороговой температуры первого ГТПМ 5а. Информационные элементы, включающие численные значения пороговой температуры 4, нанесены на основу или защитный слой в областях свободных от ГТПМ 5.

На Фиг. 8 приведено схематическое изображение ГТПМ 5, включающего частицы 14 твердого органического вещества и их конгломераты, и газовую фазу 15, до превышения (8а) и после превышения пороговой температуры данного ГТПМ 5 (8б).

На Фиг. 9 дано схематическое изображение ГТПМ, нанесенного на основу 7, включающего частицы 14 твердого органического вещества и их конгломераты, и газовую фазу 15, при использовании впитывающего или микропористого материала 11, до (9а) и после(9б) превышения пороговой температуры данного ГТПМ.

Осуществление изобретения

Выбор основы и защитного слоя

В качестве основы 7 заявленной термоиндикаторной ленты 1 предпочтительно использование полимерных материалов, однако не исключается использование таких материалов как бумага, целлюлоза, тканые материалы. Для создания ролика самоклеящейся термоиндикаторной ленты материал основы должен обладать гибкостью, обеспечивающей возможность сматывания ТИЛ в ролик. В случае использования синтетических полимерных материалов, ТИЛ и ТИ представляющие собой отдельные фрагменты ТИЛ дополнительно приобретают эластичность, упругость и необходимую прочность. Преимущественно в заявленном изобретении без ограничения применяют галогенсодержащие полимерные материалы, в частности, хлорсодержащие полимеры, например, сополимеры винилхлорида, а именно: сополимер С-15 (сополимер винилхлорида и винилацетата), сополимер ВХВД-40 (сополимер винилхлорида и винилиденхлорида), поливинилхлорид (ПВХ), литой ПВХ, поливинилиденфторид PVDF, фторопласт М-40, а также полиэфиры с добавками 6,5% гексабромциклододекана или полиэфиры, модифицированные 15% трихлоризопропилфосфата.

При использовании галогене о держащей полимерной основы диэлектрическая прочность устройств предпочтительно составляет не менее 5 кВ/мм, что является предпочтительным при использовании ТИЛ и ее фрагментов, в качестве термоиндикаторных наклеек, в энергетике. Также, галогенсодержащие материалы обладают низкой горючестью.

Также при выборе материала основы необходимо учитывать его температуру плавления или разложения, которая должна быть выше максимальной температуры срабатывания ТИ. При этом предпочтительно, чтобы прочность на сжатие материала основы была выше прочности на сжатие ГТПМ.

Поскольку в соответствии с изобретением основа покрыта с тыльной стороны клеем постоянной липкости в качестве предшественника основы можно использовать самоклеящуюся пленку, двухстороннюю клеевую ленту, а также использововать пленку без клеевого состава с последующем его нанесением при изготовлении ТИЛ. Клеевые составы будут подробнее рассмотрены в следующем разделе.

При изготовлении ТИЛ используется защитный слой, который защищает ГТПМ и само устройство, как в виде ленты, так и при ее разделении на отдельные фрагменты, от внешних воздействий окружающей среды, влажности, УФ-излучения и механических повреждений, увеличивает срок службы устройства, не дает термочувствительному материалу стекать во время фазового перехода.

Материал защитного слоя предпочтительно выбирают из прозрачных эластичных полимеров, предпочтительно, из галогенсодержащих полимеров, в частности, из поливинилхлорида, наиболее предпочтительно из литого поливинилхлорида. В качестве материалов для защитного слоя предпочтительно используются гибкие эластичные полимерные пленки из поливинилхлорида, полиуретана, полимочевины и других полимеров.

В предпочтительных вариантах за счет использования в качестве защитного слоя эластичного материала достигается не только гибкость ТИЛ и ее отдельных фрагментов, но и целостность фрагмента при срабатывании ГТПМ. Поскольку при срабатывании ГТПМ будет происходить расширение газа и его выход в область между термочувствительным материалом и защитным слоем, эластичность последнего обеспечит целостность фрагмента ТИЛ (ТИ). Также, эластичность защитного слоя важна при использовании ГТПМ с давлением газа, отличным от атмосферного. При выборе материала защитного слоя также необходимо учитывать его температуру плавления и прочность, которые должны быть выше соответствующих параметров ГТПМ.

Основа и/или защитный слой могут обладать светоотражающими или люминесцентными свойствами для увеличения заметности как самого ТИ, так и факта его срабатывания для повышения безопасности эксплуатации оборудования, на котором установлен фрагмент ТИЛ (ТИ).

В частном случае основа и/или защитный слой или их часть, могут быть окрашены в соответствии с требованиями маркировки фаз кабелей, монтажных проводов, жгутов и других элементов электрооборудования. Цвет основы может быть выбран в соответствии с ГОСТ 28763-90, устанавливающим, в частности, цветовую маркировку в области электротехники.

Для увеличения контрастности цветового перехода основа в зоне, по меньшей мере, одного ГТПМ может быть окрашена, например, в черный цвет. В этом случае в исходном состоянии ГТПМ имеет, предпочтительно, белый цвет, тем самым, при срабатывании обеспечивается визуально наблюдаемый переход «белый-черный».

На поверхность основы и/или защитного слоя также может быть нанесена информация, включающая значения пороговых температур, срок годности устройства и другие данные, в частности, информационный элемент, показывающий место разреза ТИЛ на фрагменты.

Использование опорных элементов на основе и/или защитном слое

В одном из вариантов осуществления изобретения может быть использована основа и/или защитный слой, которые включают множественные опорные элементы (ОЭ), между которыми располагается, по меньшей мере, часть ГТПМ. Это позволяет защитить структуру ГТПМ от механических воздействий (нажима, трения, повышенного давления и т.д.) за счет перераспределения нагрузки с ГТПМ на основу и/или защитный слой.

При использовании опорных элементов, по меньшей мере, часть ГТПМ, преимущественно большая часть ГТПМ, располагается в матрице, образованной из ОЭ.

Это позволяет предотвратить разрушение структуры ГТПМ и сохранить его функциональные характеристики.

Выбор клеевого слоя

В качестве клеевого слоя постоянной липкости могут быть использованы клеи на основе акриловых, полиуретановых, каучуковых, силиконовых, ПВХ полимеров. Предпочтительно адгезия клеевого слоя к нержавеющей стали, измеренная методом FINAT ТМ1 после 24 часов, составляет не менее 10 Н/25 мм.

Клеевой слой может быть нанесен на тыльную сторону основы различными методами, в частности, с использованием микродозаторов, пневмоэлектрических дозаторов, методом отпечатка, ручным нанесением с применением кистей, шпателей, раклей, щеток, мелкодисперсным распылением.

Клеевой слой должен обеспечивать надежное и плотное прилегание ТИ (фрагмента ТИЛ) к различным поверхностям, в том числе к поверхностям сложной формы.

В качестве клеев постоянной липкости преимущественно применяют акриловые, силиконовые, каучуковые и другие клеи постоянной липкости.

Приготовление ГТПМ

В заявленном изобретении, по меньшей мере, один ГТПМ включает твердое органическое вещество или их смесь, и выполнен с возможностью необратимого изменения прозрачности при достижении соответствующей пороговой температуры за счет плавления ГТПМ.

Предпочтительно, по меньшей мере, одно твердое органическое вещество ГТПМ (действующее вещество ГТПМ) имеет молекулярную массу меньше 2 кДа (2000 а.е.м.), содержит структурный фрагмент CnH(2n+1), где n≥5 и преимущественно выбрано из группы, состоящей из жирных алифатических кислот, содержащих структурные фрагменты CnH(2n+1) с n≥12, солей жирных алифатических кислот, содержащих структурные фрагменты CnH(2n+1) с n≥5, алканов, содержащих не менее 20 атомов углерода, диалкилфосфиновых кислот, содержащих структурные фрагменты CnH(2n+1) с n≥5, амидов жирных алифатических кислот, содержащих структурные фрагменты CnH(2n+1) с n≥5, ангидридов жирных алифатических кислот, содержащих структурные фрагменты CnH(2n+1) с n≥10, жирных алифатических спиртов, содержащих структурные фрагменты CnH(2n+1) с n≥14, жирных алифатических аминов, содержащих структурные фрагменты CnH(2n+1) с n≥17, нитрилов жирных алифатических кислот, содержащих структурные фрагменты CnH(2n+1) с n≥19. Неограничивающими примерами являются пальмитиновая кислота, стеариновая кислота, бегеновая кислота, тетракозан, эрукамид, стеариновый спирт, цетиловый спирт, полиэтилен, воск, парафин, соли насыщенных жирных карбоновых кислот редкоземельных металлов, в частности лантана, иттрия, иттербия, скандия, или их смесь с температурой плавления, отличающейся от пороговой температуры не более, чем на 5°С.

В частных вариантах осуществления изобретения, действующее (основное) вещество/а ГТПМ, обусловливающее изменение прозрачности ГТПМ при нагреве выше пороговой температуры, без ограничения выбрано из группы, состоящей из: капроната иттрия, бегената иттрия, ундеканата иттрия, лаурата иттрия, тридеканлаурата иттрия, тридеканпентадеканата иттрия, тридеканата иттрия, пентадеканата иттрия, пальмитата иттрия, каприлата иттербия, пальмитата лантана, нонадецината лантана, капроната лантана, ундеканата эрбия, нонадеканоата цинка, пальмитата цинка, капроната цинка, миристината цинка, стеарата цинка, лаурата кадмия, лауринмиристината кадмия, каприната свинца, стеарата свинца, лаурата свинца, лауринмиристината свинца, стеарата меди, стеарата кальция, стеарата лития, стеариновой кислоты, лауриновой кислоты, докозановой кислоты, эйкозановой кислоты, кротоновой кислоты, арахиновой кислоты, миристиновой кислоты, пальмитиновой кислоты, адипиновой кислоты, октановой кислоты, каприновой кислоты, трикозановой кислоты, тетратриаконтановой кислоты, 2,3-диметилнонановой кислоты, брассидиновой кислоты, 2-метил-2-додеценовой кислоты, элеостеариновой кислоты, бегенолевой кислоты, бегеновой кислоты, олеамида, стеарамида, лаурамида, эруциламида, амида каприновой кислоты, амида миристиновой кислоты, амида каприловой кислоты, анилида пальмитиновой кислоты, анилида салициловой кислоты, бетта-нафтиламида капроновой кислоты, фенилгидразида энантовой кислоты, гексиламида, октакозиламида, N-метилгептакозиламида, салициламида, гексадеканола, экукамида, 1-докозонола, трилаурина, трикозил амина, диоктадецил амина, М,М-диметилоктиламина, диоктилфосфиновой кислоты, тритриаконтана, тетракозана, стеаринового спирта, цетилового спирта, хлористого ангидрида стеариновой кислоты, ангидрида пальмитиновой кислоты, ангидрида стеариновой и уксусной кислот, ангидрида лауриновой кислоты или их смесей.

В предпочтительных вариантах осуществления изобретения объемное содержание газа внутри, по меньшей мере, одного ГТПМ составляет не менее 10%, наиболее предпочтительно, не менее 50%, и газ распределен внутри ГТПМ равномерно. Применение, по меньшей мере, одного ГТПМ с указанным содержанием газа позволяет значимо уменьшить толщину слоя ГТПМ, необходимого для достижения необходимой укрывистости, по сравнению с толщиной слоя материала, не наполненного газом, необходимой для обеспечения такой же укрывистости. Это достигается за счет множественного преломления света на границе поверхности раздела фаз «газ-твердое». Уменьшение толщины слоя ГТПМ положительно сказывается на таких характеристиках фрагмента ТИЛ, используемого в качестве ТИ, как скорость срабатывания, необратимость, возможность применения низкомолекулярных веществ, что, в свою очередь, повышает достоверность и точность выявления фактов перегревов.

Предпочтительно, чтобы при достижении соответствующей пороговой температуры происходило уменьшение объемной доли газа внутри ГТПМ не менее, чем в два раза. Это обеспечит необратимость изменения прозрачности ГТПМ при превышении соответствующей пороговой температуры.