Изобретение относится к конструкции промежуточного раздельного крепления железнодорожных рельсов.

В патенте RU 2486306 С1, МПК Е01В 9/38, опубликованном 27.06.2013, Бюл. №18, узлы крепления клемм снабжены листовыми пружинами, прикрепленными к ребордам. При длительной эксплуатации листовые пружины обеспечивают необходимые параметры усилий прижима рельса.

Недостатками конструкции этого патента являются узлы крепления шпильками и клемма. Шпильки необходимо вворачивать при сборке рельсошпальной решетки, затрачивая дополнительное время. Изготовление клеммы требует операции сборки и сварки, что усложняет технологию изготовления.

В патенте RU 2540041 С1, МПК Е01В 9/38, опубликованном 27.01.2015, Бюл. №3, в каждой из реборд рельсовой подкладки просверлены под углом к вертикальной плоскости два отверстия с полостями со стороны основания для закладных болтов, имеющих прямоугольную с закруглениями головку. Закладные болты закреплены в ребордах. Такая конструкция сокращает время сборки рельсошпальной решетки, повышает надежность крепления.

К недостаткам нужно отнести конструкцию клеммы, перенесенную из патента RU 2486306 без изменения.

Прототипом предлагаемого изобретения выбрана конструкция раздельного крепления рельсов, защищенная патентом RU 2551053 С1, МПК Е01В 9/30, 9/38, 9/48, опубликованном 20.05.2015, Бюл. №14. В этой конструкции опорная поверхность клеммы на стороне рельсовой подкладки, вместе с прилегающими к ней вертикальными поверхностями, выполнена полуцилиндрами со сферическими сопряжениями. Рельсовая подкладка для установки клемм имеет два углубления, соответствующих их форме и размерам. В результате упрощается конструкция клеммы, повышается эффективность крепления.

Технология изготовления полуцилиндрических поверхностей со сферическими сопряжениями требует высоких затрат.

Задачей, решаемой предлагаемым изобретением, является усовершенствование конструкции рельсовой подкладки и клеммы промежуточного раздельного крепления рельсов, снабженного листовыми пружинами.

Технический результат от предлагаемого изобретения заключается в повышении технологичности деталей, повышении надежности крепления.

Указанный результат достигается тем, что в промежуточном раздельном креплении рельсов, включающем рельсовую подкладку с ребордами и две клеммы, на внешней поверхности от реборд по всей ширине рельсовой подкладки выполнены два полуцилиндрических углубления, в каждом из которых закреплен цилиндр, имеющий выступ под шпонку, а клемма имеет полуцилиндрическую опорную поверхность и шпоночный паз, размеры которых равны соответствующим размерам углубления рельсовой подкладки и шпоночного выступа цилиндра.

Описание чертежей:

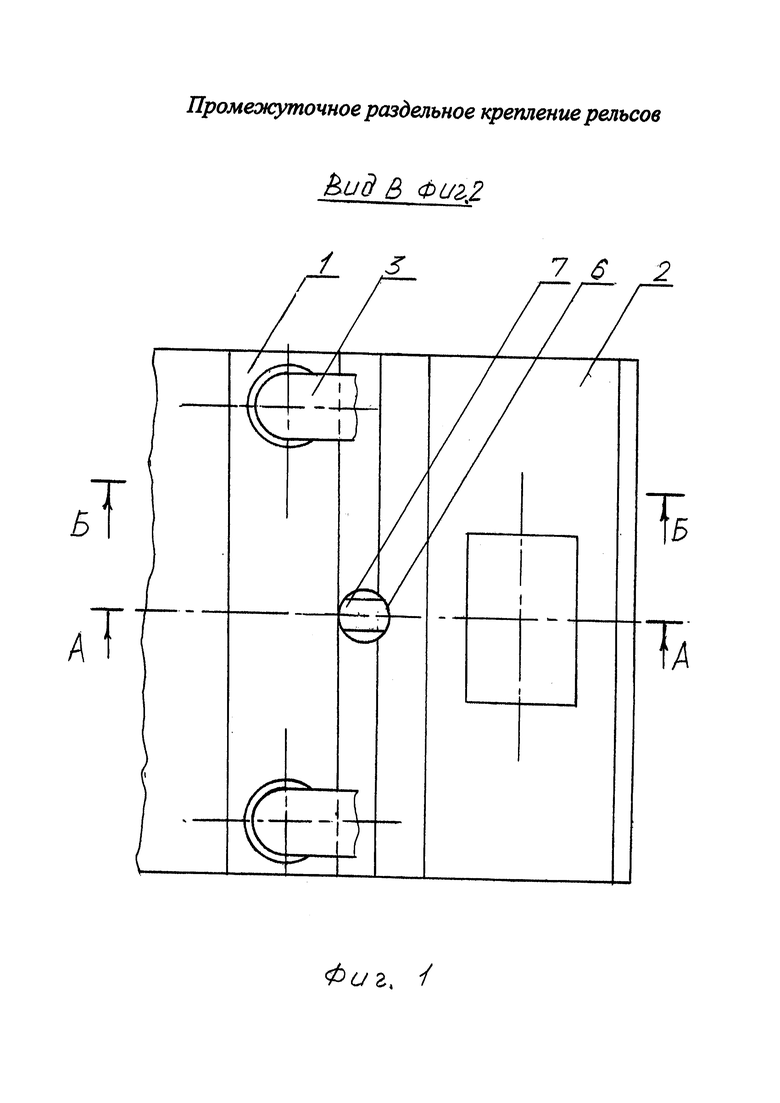

Фиг. 1 - вид В фиг. 2 сборки рельсовой подкладки;

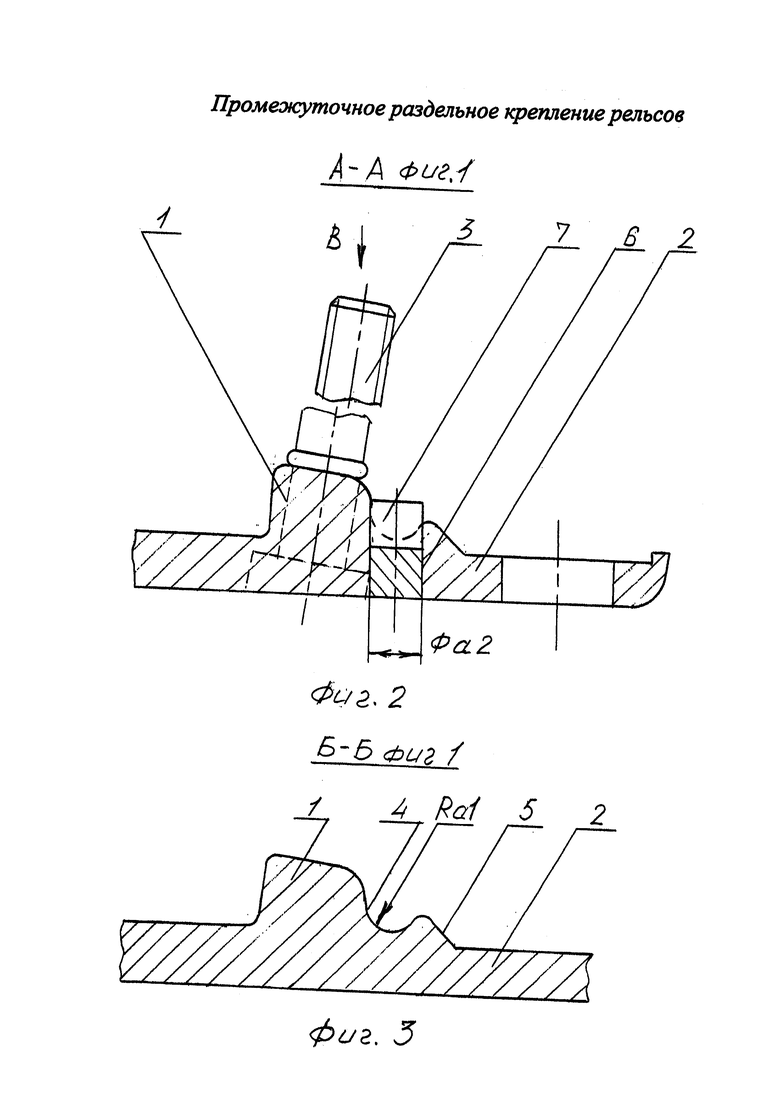

Фиг. 2 - разрез А-А фиг. 1;

Фиг. 3 - сечение Б-Б фиг. 1;

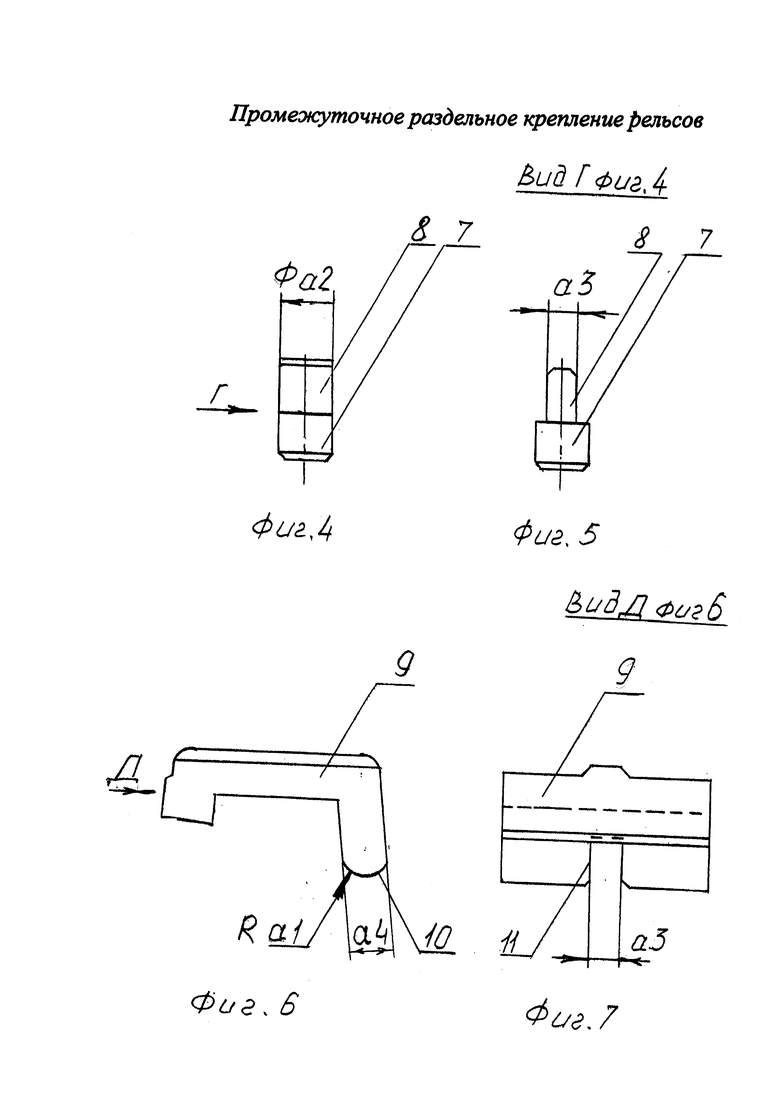

Фиг. 4 - цилиндр;

Фиг. 5 - вид Г фиг. 4;

Фиг. 6 - клемма;

Фиг. 7 - вид Д фиг. 6;

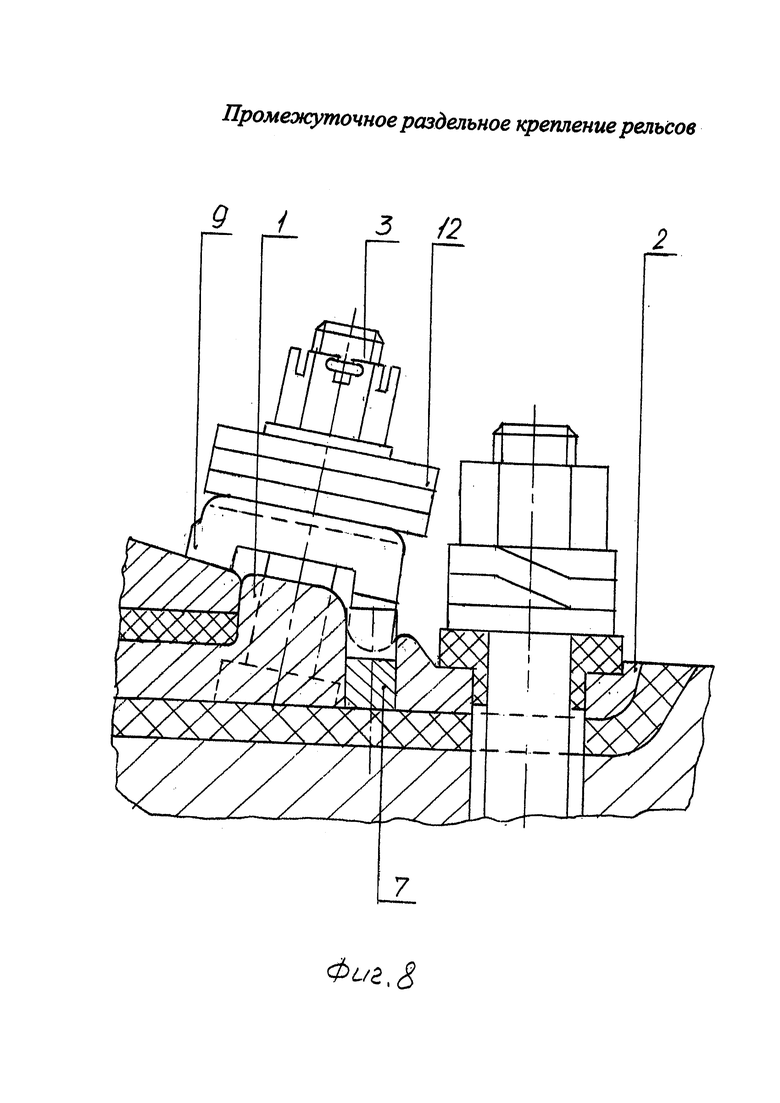

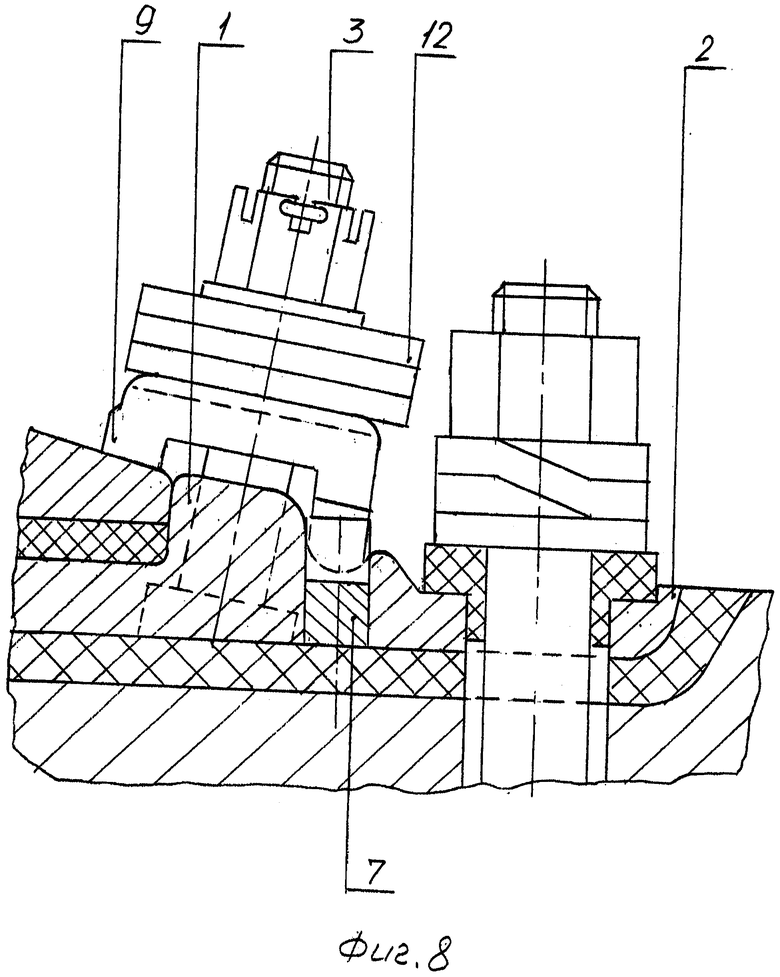

Фиг. 8 - сборка промежуточного раздельного крепления.

В каждой реборде 1 фиг. 1, 2 рельсовой подкладки 2 фиг. 1, 2 закреплены два закладных болта 3 фиг. 1, 2. На внешней поверхности от реборд 1 фиг. 3 по всей ширине рельсовой подкладки 2 фиг. 3 выполнены два полуцилиндрических углубления 4 фиг. 3, радиусом Ra1. Полуцилиндрическая поверхность углубления 4 фиг. 3 сопрягается с одной стороны с внешней боковой поверхностью реборды 1 фиг. 3, с другой стороны с наклонной поверхностью 5 рельсовой подкладки 2 фиг 3. В середине каждого полуцилиндрического углубления выполнено отверстие 6 фиг. 1, 2 диаметром а2, в котором закреплен цилиндр 7 фиг. 1, 2.

Цилиндр 7 фиг. 4, 5 выполнен диаметром а2 фиг. 4. Верхняя часть 8 цилиндра 7 фиг. 4, 5 выполнена под шпонку шириной а3 фиг. 5.

Клемма 9 фиг. 6, 7 имеет опорную полуцилиндрическую поверхность 10 радиусом Ra1 фиг. 6. Толщина ножки клеммы с опорной поверхностью 10 составляет а4 фиг. 6. В середине ножки клеммы с опорной поверхностью 10 фиг. 6 выполнен шпоночный паз 11 фиг. 7 шириной а3.

Сборка промежуточного раздельного крепления рельсов с листовыми пружинами 12 фиг. 8 производится в следующем порядке. Рельсовую подкладку 2 в сборе с закладными болтами 3 и цилиндрами 7 устанавливают на шпалу, с уложенной на ней упругой прокладкой. На ложе между ребордами 1 рельсовой подкладки 2 укладывают подрельсовую прокладку и опускают рельс. Шпоночный паз клеммы 9 заводят в шпоночный выступ цилиндра 7 и опускают в полуцилиндрическое углубление рельсовой подкладки 2. Далее на закладные болты 3 устанавливают листовые пружины 12 и гайками производят затяжку крепления. В статическом состоянии усилие прижима листовых пружин 12 передается на клемму 9 фиг. 8. Опираясь опорной поверхностью на углубление, клемма 9 другой поверхностью прижимает рельс к рельсовой подкладке 2 фиг. 8. Разрядку температурных напряжений, вызванных изменением температуры среды, обеспечивает шпоночное соединение между клеммой 9 и цилиндром 7 фиг. 8.

При прохождении подвижного состава происходит упругая деформация рельс. Клемма 9, прижатая листовыми пружинами 12 к рельсу фиг. 8 и опираясь опорной поверхностью на полуцилиндрическое углубление, совершает угловые повороты. Угловые повороты клеммы 9 происходят также при сжатии или длительном износе (уменьшении толщины) подрельсовой прокладки. Усилия прижима клеммой 9 рельса к рельсовой подкладке увеличатся при упругой деформации рельса и уменьшатся при уменьшении толщины подрельсовой прокладки. Соотношение усилия прижима листовых пружин 12 с величиной их деформации должно обеспечивать эксплуатационные усилия прижима рельса к рельсовой подкладке 2 в промежутке времени между очередными затяжками гайками узла крепления листовых пружин 12 фиг. 8.

Выбор рекомендуемых размеров обусловлен следующими факторами. Размеры листовых пружин 12 фиг. 8, закладных болтов 3 фиг. 1, 2, клемм 9 фиг. 6 следует выбирать по рекомендации патентов аналогов RU 2486306, RU 2540041 и прототипа RU 2551053. Размер диаметра а2 цилиндра 7 фиг. 4 рекомендуется выбирать на 2-4 мм больше размера а4 толщины ножки клеммы 9 с опорной поверхностью 10 фиг. 6. Крепление цилиндра 7 по диаметру а2 в отверстии 6 рельсовой подкладки 2 фиг. 1, 2 можно выполнить посадкой "натяг". Шпоночный выступ 8 шириной а3 по диаметру а2 цилиндра 7 фиг. 4 необходимо проверить на срез. Усилие среза составляет 0,15 от величины усилия прижатия клеммы, где 0,15 - коэффициент трения стали по стали. Шпоночное соединение рекомендуется изготавливать посадкой с гарантированным зазором.

Для изготовления рельсовой подкладки предлагаемой конструкции необходим прокат с полуцилиндрическими углублениями. Такой прокат исключит мехобработку углублений. Клеммы можно изготовить по существующей технологии с учетом изменения размеров.

В рельсовой подкладке можно выполнить и другие углубления. Например - трапециевидные, в сечении углубления - перевернутая трапеция. В этом случае опорная поверхность клеммы должна быть плоской. Такую конструкцию можно применить в раздельном клеммно-болтовом креплении КБ.

В предложенной конструкции рельсовой подкладки и клеммы разделены функции работы деталей. Полуцилиндрическое углубление рельсовой подкладки воспринимает усилие прижима рельса листовыми пружинами, обеспечивая угловые повороты клеммы и фиксацию ее в поперечном направлении относительно рельса.

Шпоночное соединение между клеммой и цилиндром, закрепленным в углублении рельсовой подкладки, воспринимает напряжения, вызванные изменениями температуры окружающей среды.

В итоге упрощается технология изготовления деталей, повышается надежность крепления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ КРЕПЛЕНИЕ РЕЛЬСОВ | 2013 |

|

RU2551053C1 |

| РЕЛЬСОВАЯ ПОДКЛАДКА ПРОМЕЖУТОЧНОГО КРЕПЛЕНИЯ РЕЛЬСОВ | 2013 |

|

RU2540041C1 |

| ПРОМЕЖУТОЧНОЕ БЕЗБОЛТОВОЕ КРЕПЛЕНИЕ РЕЛЬСОВ | 2020 |

|

RU2742395C1 |

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ КРЕПЛЕНИЕ РЕЛЬСОВ | 2012 |

|

RU2486306C1 |

| Промежуточное крепление рельсов | 2018 |

|

RU2717281C1 |

| УСТРОЙСТВО ДЛЯ ЗАВИНЧИВАНИЯ ГАЕК КЛЕММНЫХ БОЛТОВ ПРОМЕЖУТОЧНЫХ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2007 |

|

RU2341606C1 |

| ПОДКЛАДКА РЕЛЬСОВАЯ, КЛЕММА РЕЛЬСОВОГО СКРЕПЛЕНИЯ И РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2008 |

|

RU2436884C2 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2009 |

|

RU2405879C1 |

| Промежуточное рельсовое скрепление | 2023 |

|

RU2805596C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1991 |

|

RU2027821C1 |

Изобретение относится к конструкции промежуточного раздельного крепления железнодорожных рельсов. В промежуточном раздельном креплении рельсов, включающем рельсовую подкладку с ребордами и две клеммы, на внешней поверхности от реборд по всей ширине рельсовой подкладки выполнены два полуцилиндрических углубления. В каждом углублении закреплен цилиндр, имеющий выступ под шпонку. Клемма имеет полуцилиндрическую поверхность и шпоночный паз, размеры которых равны соответствующим размерам углубления рельсовой подкладки и шпоночного выступа цилиндра. В предложенной конструкции рельсовой подкладки и клеммы разделены функции работы деталей. Полуцилиндрическое углубление рельсовой подкладки воспринимает усилие прижима рельса, обеспечивая угловые повороты клеммы и фиксацию ее в поперечном направлении относительно рельса. Шпоночное соединение между клеммой и цилиндром, закрепленным в углублении рельсовой подкладки, воспринимает напряжения, вызванные изменениями температуры окружающей среды. В результате упрощается технология изготовления деталей, повышается надежность крепления. 8 ил.

Промежуточное раздельное крепление рельсов, включающее рельсовую подкладку с ребордами и две клеммы, отличающееся тем, что на внешней поверхности от реборд по всей ширине рельсовой подкладки выполнены два полуцилиндрических углубления, в каждом из которых закреплен цилиндр, имеющий выступ под шпонку, а клемма имеет полуцилиндрическую опорную поверхность и шпоночный паз, размеры которых равны соответствующим размерам углубления рельсовой подкладки и шпоночного выступа цилиндра.

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ КРЕПЛЕНИЕ РЕЛЬСОВ | 2013 |

|

RU2551053C1 |

| Приспособление к центрофугальному веретену для закрепления выработанного кулича | 1937 |

|

SU54894A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ СТЕКЛА В ТЕПЛИЦАХ | 1993 |

|

RU2039181C1 |

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ КРЕПЛЕНИЕ РЕЛЬСОВ | 2012 |

|

RU2486306C1 |

Авторы

Даты

2016-06-10—Публикация

2015-06-03—Подача