Изобретение относится к промежуточному раздельному креплению рельсов и, в частности, к конструкции клеммы и рельсовой подкладки.

Известна конструкция клеммы ГОСТ 22343-90 и рельсовых подкладок ГОСТ 16277-93, применяемых в конструкции раздельного клеммно-болтового крепления рельсов. В пазы реборд заводят клеммные болты. На каждый клеммный болт одевается п-образная клемма, затем закручивают гайку с пружинной шайбой. Одной поверхностью клемма опирается на рельсовую подкладку, другой - прижимает рельс к рельсовой подкладке.

Смещение клеммы относительно рельсовой подкладки ограничено зазорами между ребордой и самой клеммой, а также усилием затяжки клеммного болта. Отсутствие фиксации клеммы в горизонтальной плоскости относительно рельсовой подкладки снижает эффективность такого крепления.

В качестве прототипа выбрана конструкция промежуточного раздельного крепления рельсов, защищенная патентом RU 2486306 С1, МПК Е01В 9/38, опубликованным 27.06.2013, Бюл. №18. В этой конструкции клемма изготавливается из двух листов и двух шипов, соединенных между собой сваркой. Для шипов двух клемм в рельсовой подкладке выполнены четыре отверстия - по два на каждой стороне. Шипы, вставленные с зазором в отверстия, выполненные для них в рельсовой подкладке, фиксируют клемму в горизонтальной плоскости, позволяя угловые смещения клеммы при выполнении функции прижима рельса.

Операции сборки и сварки, применяемые при изготовлении клеммы прототипа, усложняют и удлиняют технологию ее изготовления.

Задачей, решаемой предлагаемым изобретением, является усовершенствование конструкции клеммы и рельсовой подкладки. Новая конструкция клеммы исключает сборочные операции. Отдельные поверхности клеммы имеют дополнительные функции взаимодействия с другими деталями крепления (листовыми пружинами, рельсовой подкладкой). При этом сохраняются функции прототипа по фиксации клеммы относительно рельсовой подкладки.

Технический результат от предлагаемого изобретения заключается в упрощении конструкции клеммы. Из технологического процесса исключается операция сварки, что ведет к снижению затрат и времени на изготовление. Повышается надежность и долговечность.

Указанный результат достигается тем, что опорная поверхность клеммы на стороне рельсовой подкладки, вместе с прилегающими к ней вертикальными поверхностями, выполнена полуцилиндрами со сферическими сопряжениями, а рельсовая подкладка имеет два соответствующих углубления для установки клемм.

Предлагаемые изменения в конструкции клеммы и рельсовой подкладки можно применить не только в прототипе, но и в раздельном клеммно-болтовом креплении рельсов. Фиксация клеммы в углублении рельсовой подкладки приведет к снижению высоты реборд и самой клеммы.

Сущность изобретения поясняется чертежами, на которых изображено:

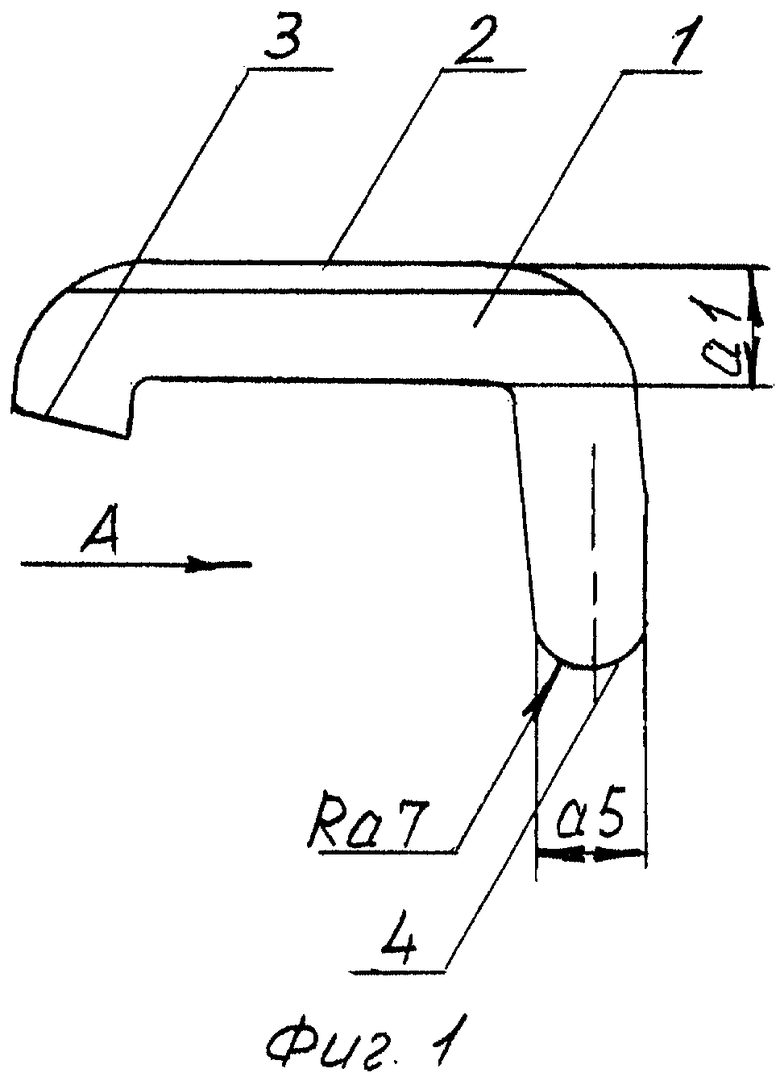

Фиг.1 - клемма для прижима рельса листовыми пружинами;

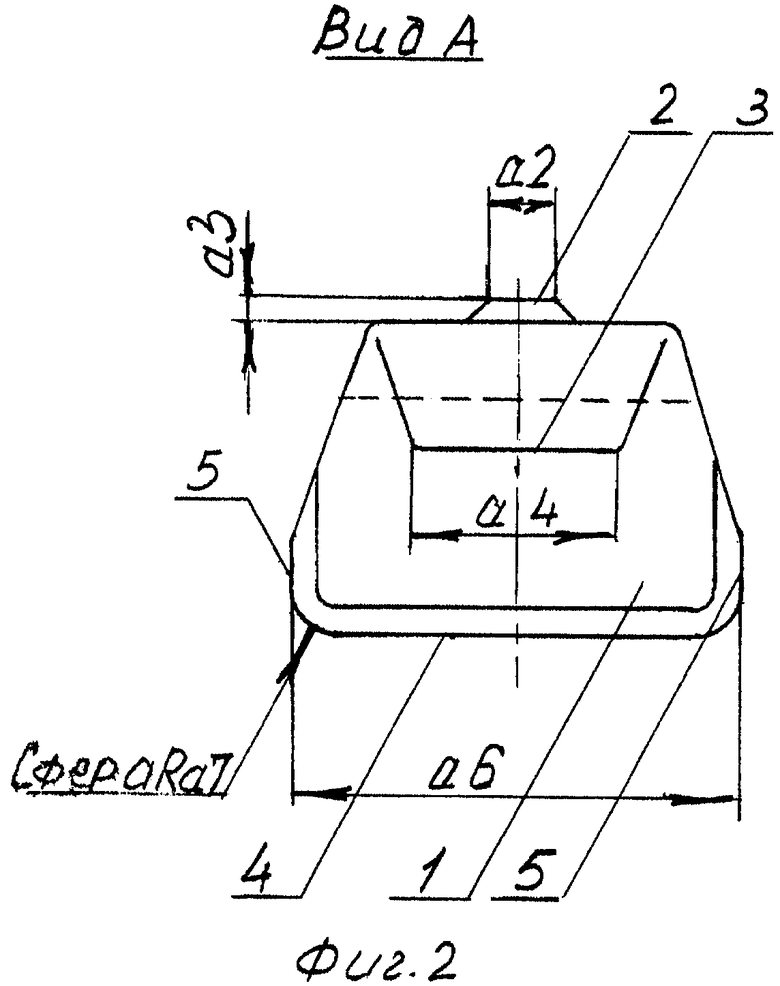

Фиг.2 - вид А фиг.1;

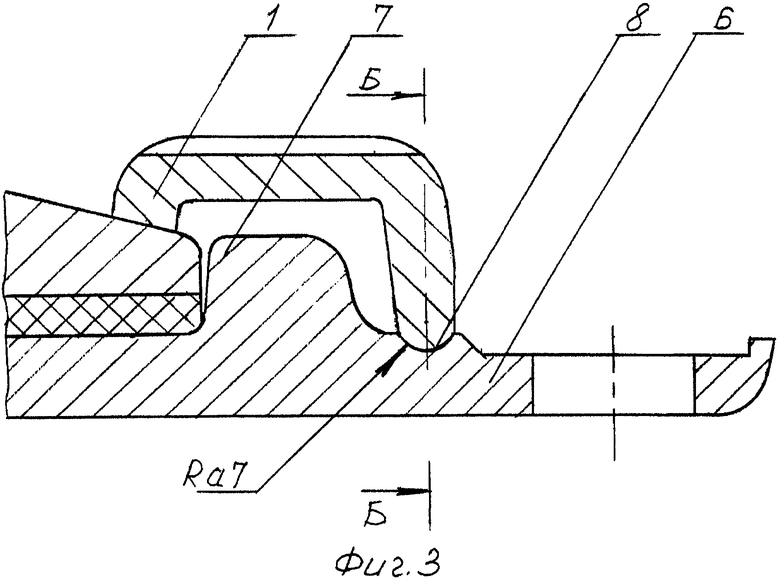

Фиг.3 - сборка клеммы на рельсовой подкладке;

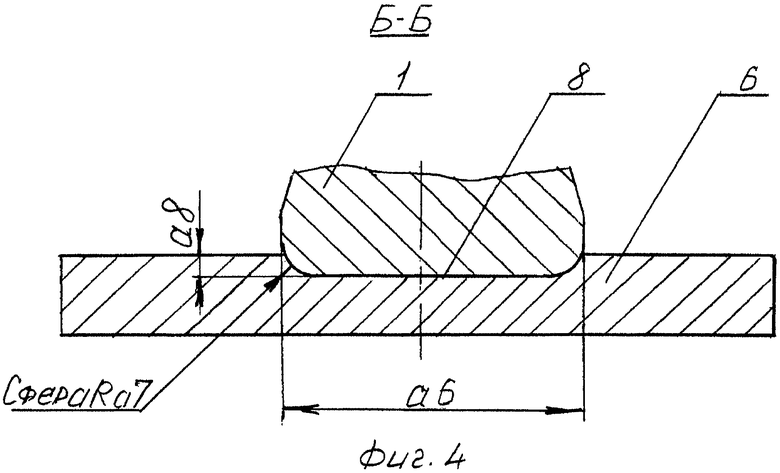

Фиг.4 - разрез Б-Б фиг.3;

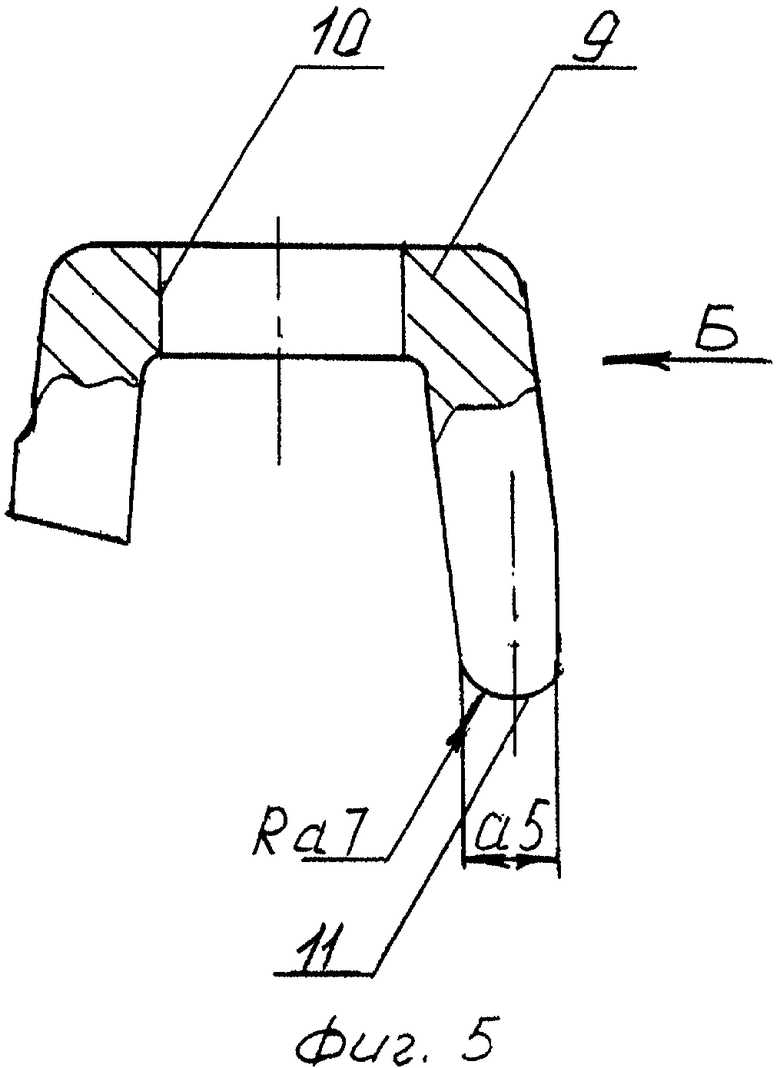

Фиг.5 - клемма с отверстием для крепления;

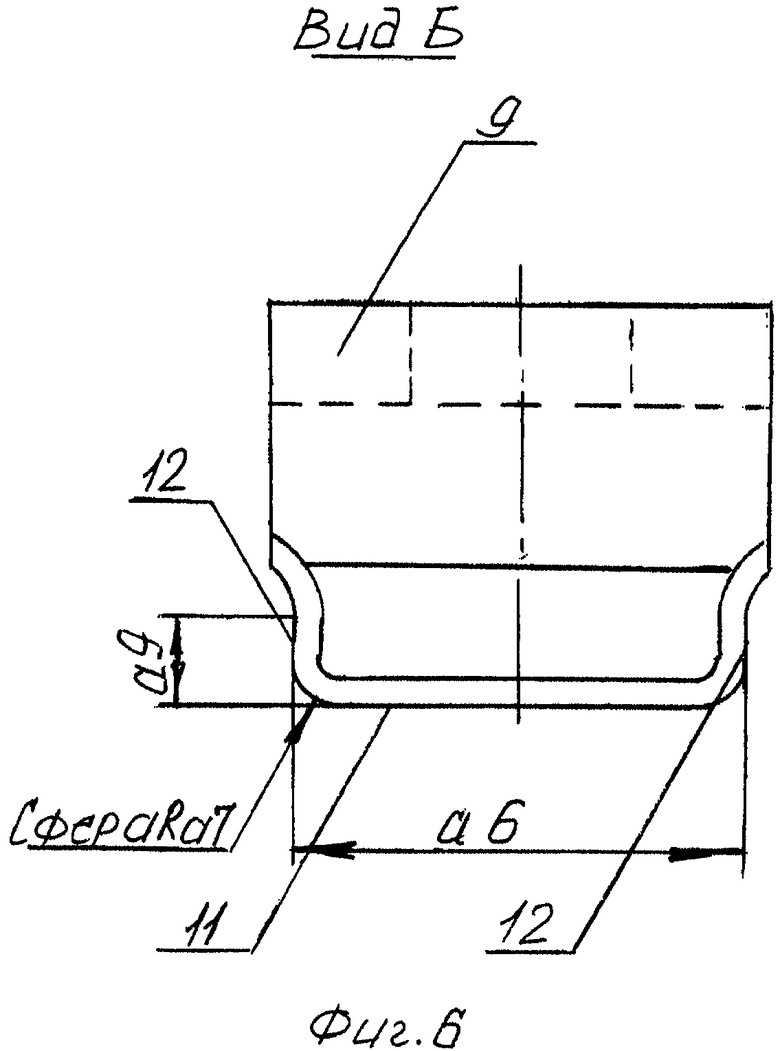

Фиг.6 - вид Б фиг.5.

Клемма 1 фиг.1, 2, предназначенная для прижима рельса листовыми пружинами, изготовлена из стального листа толщиной "а1". В верхней части на клемме выполнена площадка 2 фиг.1, 2 шириной "а2" и высотой "а3", через которую листовые пружины прижимают клемму к рельсу. Клемма имеет поверхность 3 фиг.1, 2 шириной "а4" фиг.2, которой она прижимает рельс. Опорная поверхность 4 фиг.1, 2, которой клемма опирается на рельсовую подкладку, в сечении имеет толщину "а5" фиг.1 и длину "а6" фиг.2. Опорная поверхность 4 фиг.1, 2 и примыкающие к ней вертикальные поверхности 5 фиг.2 выполнены полуцилиндром радиусом "Ra7" фиг.1. Сопряжение опорной поверхности 4 фиг.1, 2 с примыкающими к ней вертикальными поверхностями 5 фиг.2 выполнено сферой радиусом "Ra7" фиг.2.

На рельсовой подкладке 6 фиг.3, 4 на внешней поверхности от реборд 7 фиг.3 для клеммы 1 выполнено два углубления 8 фиг.3, 4 полуцилиндрической поверхностью радиусом "Ra7" со сферическими сопряжениями радиусом "Ra7" фиг.4. Длина углубления 8 фиг.4 на рельсовой подкладке 6 фиг.4 "а6", что равно длине опорной поверхности 4 фиг.2. Высота углубления 8 фиг.6 равна "а8". Таким образом, два углубления на рельсовой подкладке соответствуют опорной поверхности клеммы.

Клемма 9 фиг.5, 6 с отверстием 10 фиг.5 изготавливается по размерам клеммы ГОСТ 22343-90. Опорная поверхность 11 фиг.5, 6, которой клемма 9 фиг.5, 6 опирается на рельсовую подкладку, имеет толщину "а5" фиг.5 и длину "а6" фиг.6. Опорная поверхность 11 фиг.6 и примыкающие к ней вертикальные поверхности 12 фиг.4 на длине "а9" фиг.6 выполнены полуцилиндром радиусом "Ra7" фиг.5 и сопрягаются сферой радиусом "Ra7" фиг.6.

Установка клеммы, предназначенной для прижима рельса листовыми пружинами, на рельсовую подкладку с рельсом выполняется следующим образом. На рельсовую подкладку фиг.3, 4 (предварительно уложенную на шпалу с упругой прокладкой) между ребордами 7 укладывается подрельсовая прокладка, затем рельс. С двух сторон от реборд на углубления 8 устанавливают две клеммы 1.

Клеммы с отверстием предложенной конструкции при сборке одеваются на клеммные болты и устанавливают в углубления, выполненные для них в рельсовой подкладке с двух сторон от реборд.

В процессе эксплуатации на клемму воздействуют несколько факторов. Во первых, - деформация рельс при прохождении подвижного состава. Во вторых, - происходит износ подрельсовой прокладки и ее толщина уменьшается. В обоих случаях клемма, уложенная в полуцилиндрическое углубление рельсовой подкладки, будет совершать угловые повороты. Следующим фактором воздействия на клемму является напряжение рельс, вызванное изменением их температуры. Предложенная конструкция исключает перемещения клеммы относительно рельсовой подкладки в горизонтальной плоскости. Величина разрядки температурных напряжений рельса зависит только от величины усилия прижима клеммы и коэффициента трения между рельсом и клеммой.

Выбор размеров предлагаемой конструкции клеммы и рельсовой подкладки обусловлен следующими соображениями. Толщина листа "а1" выбирается из расчета прочности клеммы от воздействия максимального усилия ее прижима. Ширина площадки "а2" и ее высота "а3" должны обеспечить параметры прижима клеммы листовыми пружинами. Величина радиуса полуцилиндрических поверхностей клеммы фиг.1, 2, 3, 4 "Ra7" должна быть на 1-2 мм больше половины толщины опорного листа "а5", что позволит качественно без заусенцев изготовить эти поверхности. Для обеспечения ожидаемых угловых поворотов клеммы размер глубины цилиндрического углубления на рельсовой подкладке "а8" фиг.6 должен быть на 1-2 мм меньше "Ra7". Размеры площадок 2, 3, 4 фиг.1 необходимо проверить на смятие от максимального усилия прижима клеммы. В некоторых случаях, когда не лимитируется размер углубления "а8" фиг.4, толщина нижней поверхности клеммы "а5" может быть равной толщине листа "а1". Размер "а6" для клемм ГОСТ 22343-90 равен этой ширине, указанной в ГОСТе, минус припуск на мехобработку. Для клемм, предназначенных для прижима рельса листовыми пружинами, размер "а6" может быть на 15-20 мм меньше.

Клемму, предназначенную для прижима рельса листовыми пружинами, можно изготовить из стального листа операцией гибкой. Механическая обработка полуцилиндрических поверхностей, сферических сопряжении клеммы, углублений в рельсовой подкладке выполняется фрезерованием.

В итоге предложена универсальная конструкция клеммы и рельсовой подкладки для разных конструкций промежуточного крепления рельсов. Клемма неподвижно фиксируется относительно рельсовой подкладки в горизонтальной плоскости и обеспечивает угловые повороты при прижиме рельс. Повышается надежность и долговечность клеммы за счет упрощения ее конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ КРЕПЛЕНИЕ РЕЛЬСОВ | 2015 |

|

RU2586786C1 |

| РЕЛЬСОВАЯ ПОДКЛАДКА ПРОМЕЖУТОЧНОГО КРЕПЛЕНИЯ РЕЛЬСОВ | 2013 |

|

RU2540041C1 |

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ КРЕПЛЕНИЕ РЕЛЬСОВ | 2012 |

|

RU2486306C1 |

| ПРОМЕЖУТОЧНОЕ БЕЗБОЛТОВОЕ КРЕПЛЕНИЕ РЕЛЬСОВ | 2020 |

|

RU2742395C1 |

| Промежуточное крепление рельсов | 2018 |

|

RU2717281C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕММЫ РАЗДЕЛЬНОГО РЕЛЬСОВОГО СКРЕПЛЕНИЯ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2000 |

|

RU2164456C1 |

| Промежуточное рельсовое скрепление | 2023 |

|

RU2805596C1 |

| УСТРОЙСТВО ДЛЯ ЗАВИНЧИВАНИЯ ГАЕК КЛЕММНЫХ БОЛТОВ ПРОМЕЖУТОЧНЫХ РЕЛЬСОВЫХ СКРЕПЛЕНИЙ | 2007 |

|

RU2341606C1 |

| АНКЕРНОЕ КЛЕММНО-БОЛТОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ (ВАРИАНТЫ) | 2011 |

|

RU2468133C1 |

| РЕЛЬСОВОЕ КРЕПЛЕНИЕ НА МЕТАЛЛИЧЕСКОЙ ШПАЛЕ | 1992 |

|

RU2043447C1 |

Изобретение относится к промежуточному раздельному креплению рельсов и, в частности, к конструкции клеммы и рельсовой подкладки. Конструкция раздельного крепления рельсов включает две клеммы и рельсовую подкладку. Опорная поверхность клеммы на стороне рельсовой подкладки, вместе с прилегающими к ней вертикальными поверхностями, выполнена полуцилиндрами со сферическими сопряжениями. Рельсовая подкладка для установки клемм имеет два углубления, соответствующих их форме и размерам. В результате упрощается конструкция клеммы, повышается надежность и долговечность крепления рельсов. 6 ил.

Промежуточное раздельное крепление рельсов, включающее две клеммы и рельсовую подкладку, отличающееся тем, что опорная поверхность клемм на стороне рельсовой подкладки, вместе с прилегающими к ней вертикальными поверхностями, выполнена полуцилиндрами со сферическими сопряжениями, а рельсовая подкладка для установки клемм имеет два углубления, соответствующих их форме и размерам.

| Приспособление к центрофугальному веретену для закрепления выработанного кулича | 1937 |

|

SU54894A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ СТЕКЛА В ТЕПЛИЦАХ | 1993 |

|

RU2039181C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ С ВОЗМОЖНОСТЬЮ ПОПЕРЕЧНОЙ РЕГУЛИРОВКИ ПОЛОЖЕНИЯ РЕЛЬСА | 2009 |

|

RU2468135C2 |

| EA 20100631 A1, 30.12.2010 | |||

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ КРЕПЛЕНИЕ РЕЛЬСОВ | 2012 |

|

RU2486306C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ Э. Д. С. ПИКОВОЙ ФОРМЫ | 1937 |

|

SU54715A1 |

Авторы

Даты

2015-05-20—Публикация

2013-11-12—Подача