Изобретение относится к области строительства железных дорог, конкретно к конструкции промежуточного крепления рельсов к рельсовой подкладке.

Известно типовое промежуточное скрепление для железобетонных шпал -раздельное клеммно-болтовое скрепление КБ. В этой конструкции рельс прижимается к рельсовой подкладке клеммами, надеваемыми на клеммные болты. [1]

Скрепление КБ является многодетальным, материалоемким, требует больших затрат на содержание пути.

Прототипом заявляемого изобретения выбрана полезная модель патента РФ № 73559, которая стала результатом усовершенствования конструкции рельсового скрепления типа "Метро".

В этой конструкции рельсовая подкладка с наружной стороны имеет высокую реборду, а с внутренней - выступающую часть в виде "лапы" или захвата. Упругая прокладка между рельсом и рельсовой подкладкой снабжена боковой стенкой, обращенной к наружной реборде.

Такая конструкция улучшает условия взаимодействия реборд рельсовых подкладок с рельсами. Повышается срок службы скреплений.

Своевременная замена упругих прокладок требует разборку крепления.

Задачей заявленного изобретения является разработка универсальной конструкции неразъемного промежуточного крепления рельс, отвечающей основным требованиям технической эксплуатации железных дорог.

Технический результат заявленного изобретения заключается в исключении крепежных деталей крепления рельса с рельсовой подкладкой.

Указанный технический результат достигается тем, что при закреплении рельса на подкладке верхние части каждой реборды, нагретые до 750-800°, рельсовой подкладки, нагретой до 400-500°, выполнены с двух сторон над пером подошвы рельса, а крепление рельса к подкладке осуществлено отбортовкой верхних частей реборд.

Описание чертежей:

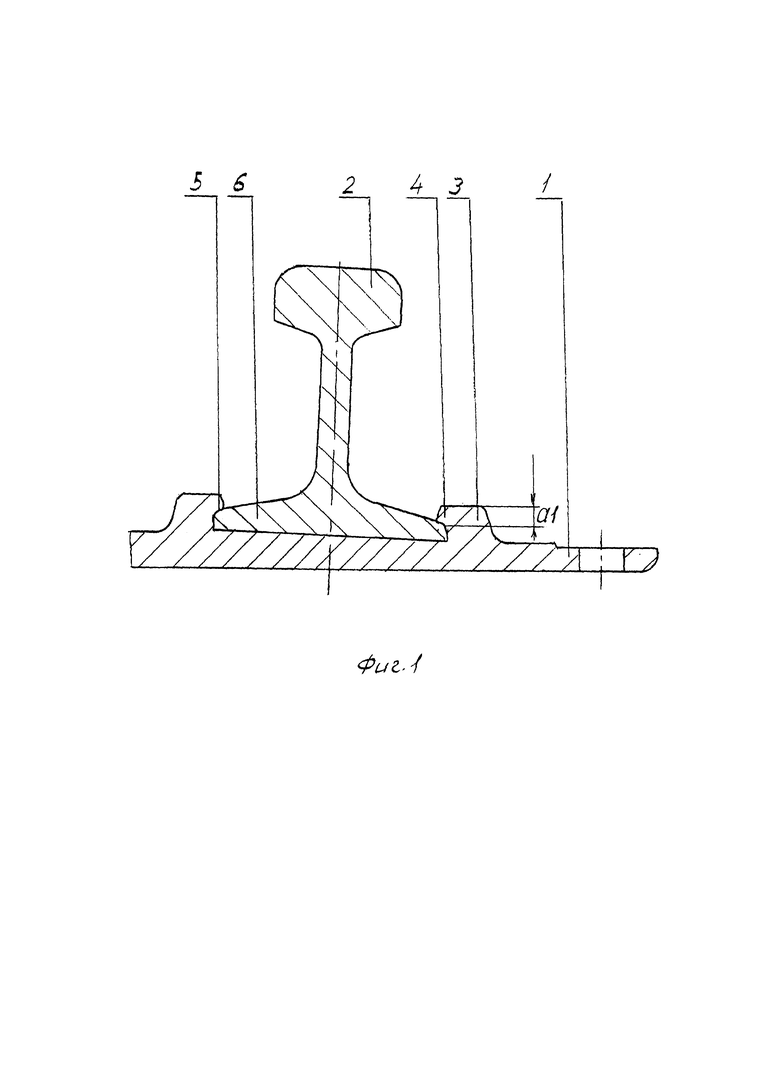

Фиг. 1 - неразъемное промежуточное крепление рельса с рельсовой подкладкой типа КД;

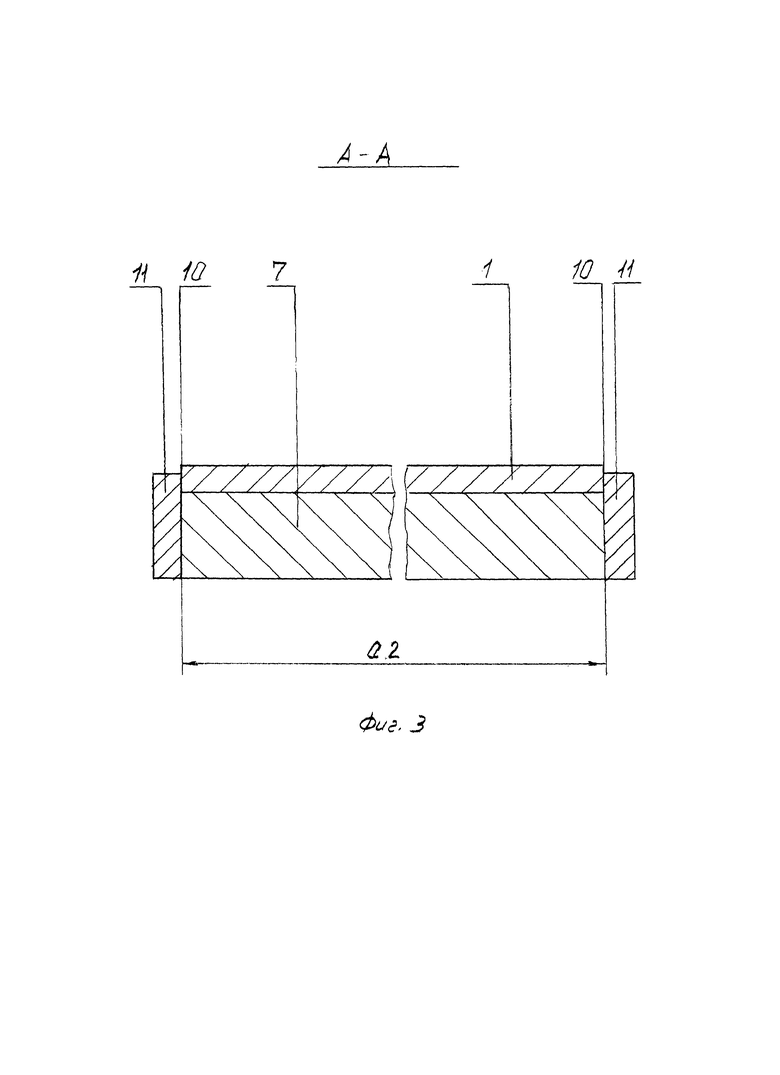

Фиг. 2 - упрощенный разрез сборки рельса с рельсовой подкладкой типа КД;

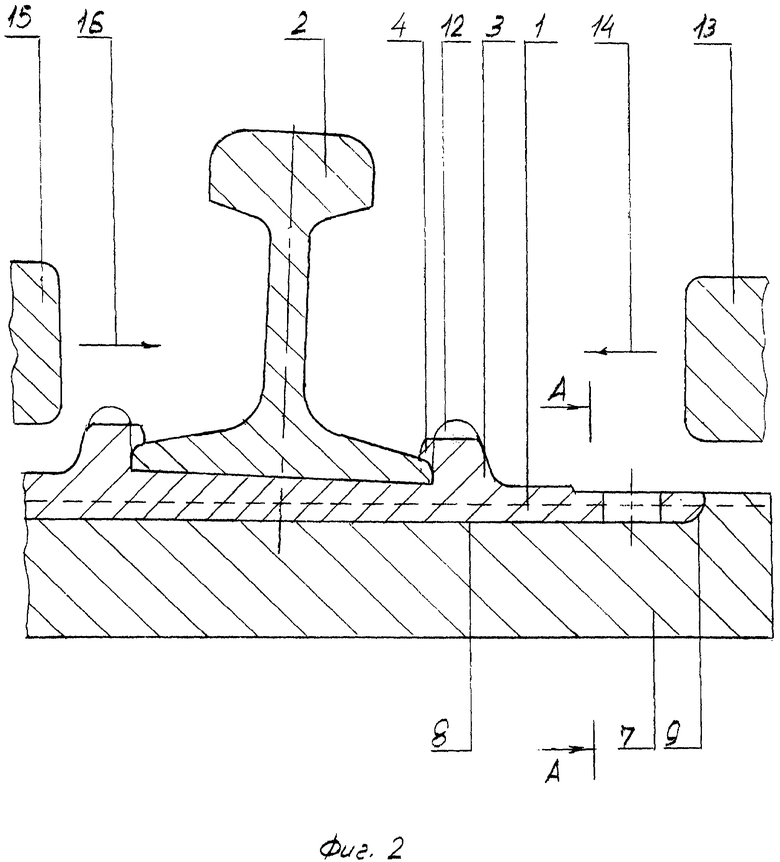

Фиг. 3 - разрез А-А фиг. 2;

Заявленная конструкция неразъемного промежуточного крепления рельса с рельсовой подкладкой типа КД фиг. 1 состоит из рельсовой подкладки типа КД 1 и рельса 2. Часть реборды 3 рельсовой подкладки 2 выполнена бортом 4 по наружному контуру пера 5 подошвы 6 рельса 2 [2]. Высота борта 4 составляет 11. На фиг. 2,3 представлен упрощенный разрез сборки рельсовой подкладки типа КД с рельсом. Сборка рельсов с рельсовыми подкладками выполняется операцией листовой штамповки - отбортовка [3]. На матрице 7 выполнено углубление 8, включая очертания кромок 9, повторяющие контур нижней поверхности рельсовой подкладки 1. На двух боковых поверхностях 10 матрицы 7 закреплены две планки 11. Ширина а2 матрицы 7 - равна длине рельсовой подкладки 1. Верхняя часть реборды 3 рельсовой подкладки 1 до пластической деформации имела первоначальную форму с вершиной 12. Для выполнения операции отбортовка, пуансон 13 перемещается в сторону рельса 2 горизонтально 14. Пуансон 15 перемещается горизонтально 16 навстречу.

На участке по сборке операцией листовой штамповки отбортовка рельсовых подкладок 1 с рельсом 2 необходимо иметь оборудование для транспортировки рельсов, оборудование для нагрева рельсовых подкладок, пресса. На стол пресса устанавливается штамп с матрицей 7. Нагретая рельсовая подкладка 1 укладывается на верхнюю поверхность матрицы 7 и всегда одинаково фиксирует свое положение в углублении 8 с очертаниями кромок 9 и двумя боковыми поверхностями 10 двух планок 11. В зону штампа подается рельс 2 и опускается между ребордами 3. Ось рельсовой подкладки 1 должна совпадать с осью шпалы при последующей сборке. При выполнении операции отбортовка рельсовую подкладку 1 необходимо прижимать к матрице 3 рельсом 2. Включается рабочий ход пресса. Пуансоны 13, 15, перемещаясь горизонтально, выполняют операцию листовой штамповки отбортовка верхних частей 12 реборд 3.

Рельс и рельсовая подкладка после операции листовой штамповки отбортовка образуют неразъемное соединение. Верхняя часть каждой реборды, изменяя форму, образует над пером подошвы рельса с двух сторон борт. После остывания нагретой рельсовой подкладки появятся температурные напряжения сжатия рельса между ребордами.

Такая операция повторяется на месте расположения оси каждой шпалы. Рельсы с закрепленными рельсовыми подкладками в дальнейшем проходят сборку со шпалами.

Предлагаемое крепление работает следующим образом. Боковые воздействия колес подвижного состава воспринимают борта реборд рельсовых подкладок. Эти же детали конструкции рельсового скрепления нейтрализуют напряжения, вызванные деформацией рельс при прохождении подвижного состава. Максимальная величина усилия, воспринимающая бортом реборды, определяется прочностью его сечения - высотой и длиной.

Сопротивления угону железнодорожного пути при проходе подвижного состава, разрядка температурных напряжений бесстыкового пути воспринимают напряжения сжатия рельса между ребордами, заложенные в конструкцию крепления при сборке нагретой рельсовой подкладки с рельсом. Максимальная величина усилия сжатия достигается при нагреве рельсовой подкладки до 400-500 градусов. Величина усилия сжатия определяется прочностью сечения рельсовой подкладки под подошвой рельса.

Для снижения усилия выполнения операции отбортовка рекомендуется, после общего нагрева рельсовой подкладки до 400-500 градусов, нагревать верхние части реборд до 750-800 градусов.

Для осуществления предложенного неразъемного промежуточного крепления можно выбрать рельсовые подкладки типа КД ГОСТ 16277-2016. При применении таких рельсовых подкладок необходимо внести изменения в размеры и конфигурацию реборд. Размеры и форма реборд должны гарантировать, что после выполнения операции пластической деформации отбортовка, получим борт нужного размера.

Рельсы с закрепленными рельсовыми подкладками крепят к деревянным шпалам по месту.

Предложенное неразъемное промежуточное крепление можно применить при сборке рельс с рельсовыми подкладками типа КБ ГОСТ 16277-2016.. Крепление рельсов с закрепленными рельсовыми подкладками к железобетонным шпалам требует повышенной точности при их сборке. Для компенсации возможных отклонений размеров расстояния от торца рельса до оси рельсовых подкладок в узле раздельного крепления подрельсовой части шпалы [4] необходимо круглые отверстия диаметром 23 мм втулки изолирующей и скобы для изолирующей втулки выполнить продолговатыми.

Выбор модели штамповочных прессов, их количество, план расстановки прессов на участке сборки обусловлен размерами рельсовой подкладкой, расчетным усилием операции отбортовка, планируемым объемом производства.

В итоге предложена конструкция неразъемного промежуточного крепления рельс со следующими положительными результатами:

- рельс и рельсовая подкладка, после операции листовой штамповки отбортовка, образуют неразъемное соединение;

- неразъемное промежуточное крепление можно применить при сборке рельс с рельсовыми подкладками типа КД и КБ ГОСТ 16277-2016;

- снижается многодетальность раздельного крепления - отсутствуют клеммы, клеммные болты, прокладки между рельсовой подкладкой и рельсом;

- воздействия колес подвижного состава воспринимают борта реборд рельсовой подкладки;

- сопротивления угону железнодорожного пути при проходе подвижного состава, разрядка температурных напряжений бесстыкового пути воспринимают напряжения сжатия рельса между ребордами, заложенные в конструкцию крепления при сборке нагретой рельсовой подкладки с рельсом.

Источник информации

1.. Железнодорожный путь. Под редакцией Т.Г. Яковлевой, М., Транспорт, 2001 г., стр. 32-34.

2. ГОСТ 50542-93 Изделия из черных металлов для верхнего строения рельсовых путей. Термины и определения.

3. Романовский В.П. Справочник по холодной штамповки. Л. Машиностроение, 1979 г., 520 стр.

4. Сайт: www.tdesant.ru ЖД Документы Альбом элементов и конструкций верхнего строения железнодорожного пути. 2012 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОМЕЖУТОЧНОЕ БЕЗБОЛТОВОЕ КРЕПЛЕНИЕ РЕЛЬСОВ | 2020 |

|

RU2742395C1 |

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ КРЕПЛЕНИЕ РЕЛЬСОВ | 2012 |

|

RU2486306C1 |

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ КРЕПЛЕНИЕ РЕЛЬСОВ | 2013 |

|

RU2551053C1 |

| РЕЛЬСОВАЯ ПОДКЛАДКА ПРОМЕЖУТОЧНОГО КРЕПЛЕНИЯ РЕЛЬСОВ | 2013 |

|

RU2540041C1 |

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ КРЕПЛЕНИЕ РЕЛЬСОВ | 2015 |

|

RU2586786C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ РЕЛЬСОВ НА ПОДКЛАДКИ ШПАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ЗВЕНОСБОРОЧНЫХ ЛИНИЙ | 2006 |

|

RU2307886C1 |

| УСТРОЙСТВО ДЛЯ УСТАНОВКИ РЕЛЬСОВ НА ШПАЛЫ | 2008 |

|

RU2407846C2 |

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ СКРЕПЛЕНИЕ ДЛЯ СКОРОСТНЫХ ЖЕЛЕЗНОДОРОЖНЫХ ЛИНИЙ | 2002 |

|

RU2221099C2 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ КБ-65 | 1998 |

|

RU2131954C1 |

| СПОСОБ СБОРКИ ВЫСОКОКАЧЕСТВЕННОЙ РЕЛЬСОШПАЛЬНОЙ РЕШЕТКИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2004 |

|

RU2334039C2 |

Изобретение относится к области верхнего строения пути, в частности к промежуточным рельсовым скреплениям. Рельс закрепляют отбортовкой реборд подкладки на перо подошвы рельса. При сборке скрепления тело подкладки нагревают до температуры 400-500°, а верхние части реборд – до 750-800°. Верхние части реборд при отбортовке находятся выше пера подошвы рельса. Исключаются крепежные детали в рельсовом скреплении. 3 ил.

Промежуточное крепление рельсов, включающее рельс и рельсовую подкладку, отличающееся тем, что при закреплении рельса на подкладке верхние части каждой реборды, нагретые до 750-800°, рельсовой подкладки, нагретой до 400-500°, выполены с двух сторон над пером подошвы рельса, а крепление рельса к подкладке осуществлено отбортовкой верхних частей реборд.

| УСТРОЙСТВО ИЗОЛИРОВАННОЙ ОПОРЫ НА МЕТАЛЛИЧЕСКИХ ШПАЛАХ ДЛЯ СКРЕПЛЕНИЯ РЕЛЬСОВОЙ ПОДКЛАДКИ МАРКИ КС | 2003 |

|

RU2255166C2 |

| МАСЛОБОЙКА | 1929 |

|

SU19391A1 |

| СИСТЕМА КРЕПЛЕНИЯ РЕЛЬСОВ К ЖЕСТКОМУ ОСНОВАНИЮ С ПОМОЩЬЮ УПРУГОГО ЭЛЕМЕНТА, ИЗГОТОВЛЕННОГО ИЗ СТАЛЬНОЙ ПЛАСТИНЫ ИЛИ ПОЛОСОВОГО МАТЕРИАЛА | 2007 |

|

RU2383679C2 |

| JP 2015105568 A, 08.06.2015 | |||

| KR 1020100006555 A, 19.01.2010. | |||

Авторы

Даты

2020-03-19—Публикация

2018-12-24—Подача