Изобретение относится к системе контроля и диагностики для основанной на энергии текучей среды машинной системы, причем основанная на энергии текучей среды машинная система содержит множество различных подсистем и компонентов оборудования. Кроме того, изобретение относится к основанной на энергии текучей среды машинной системе с системой контроля и диагностики, а также к способу контроля и диагностики основанной на энергии текучей среды машинной системы.

Основанные на энергии текучей среды машинные системы, такие как электрически приводимые насосные и компрессорные системы, имеют разносторонние применения в промышленности, в общем случае в обрабатывающей промышленности, в особенности, в нефтегазовой промышленности, например, в транспортном оборудовании, трубопроводах, нефтеперерабатывающих заводах, нефтехранилищах и т.д. Непрерывное поддержание в рабочем состоянии и техническое обслуживание основанных на энергии текучей среды машинных систем является существенной составной частью эксплуатации всего оборудования, в частности, в отношении качества продукции, энергетической эффективности, готовности оборудования, надежности оборудования и защиты окружающей среды.

Основанные на энергии текучей среды машинные системы, как, например, электрически приводимые насосные и компрессорные системы содержат, без ограничения указанным, следующие компоненты: одну или более рабочих машин, таких как насосы и/или компрессоры; коробки передач, сцепления, рамы; механические и/или электрические системы регулирования числа оборотов; системы трубопроводов или системы кабелей; вспомогательные системы, как, например, системы смазки, системы защитного газа, системы впуска воздуха для комплектов приборов, системы продувочного воздуха, системы охлаждения и т.д.; электрические моторы для главного привода и других системных компонентов; электротехническое оборудование, как, например, коммутационное оборудование, трансформаторы, гармонические фильтры, компенсаторы реактивной мощности и т.д.; оснащение приборами и автоматизацию оборудования и компонентов оборудования, включая прикладные программы, например, для ведения процесса работы, управления предприятием и компонентные приложения контроля состояния.

В настоящее время контроль состояния отдельных дискретных вышеназванных системных компонентов является характерным для уровня техники. Хотя существуют специальные системы контроля состояния во множестве дискретных применений и компонентов, как, например, контроль колебаний и температуры подшипников для насосов, компрессоров, коробок передач или моторов, целостный контроль основанной на энергии текучей среды машинной системы, такой как насосная и компрессорная система, не реализован. Так, например, в существующих системах контроля состояния невозможно немедленно диагностировать, оказывают ли влияние, и в какой мере, электрические моменты качания в моторе/трансмиссии, электрические дефекты инвертора, например отказ ячеек, или гармонические искажения в электрической сети энергоснабжения на процесс и соответствующую рабочую машину. Кроме того, невозможно сравнение с исторически подобными рабочими данными основанной на энергии текучей среды машинной системы.

Как описано выше, например, электрически приводимые насосные и компрессорные системы состоят из различных механических, электрических, автоматизированных компонентов оборудования. В частности, критические компоненты оборудования, такие как, например, механические приводы, трансформаторы и коммутационное оборудование и т.д., а также вспомогательное оборудование, такое как системы смазочного масла, системы продувочного воздуха, охлаждающие системы и т.д. и автоматизированные системы, как, например, средства автоматизации оборудования или станций, как правило, оснащены дискретными системами контроля состояния. Это означает, что для каждого отдельного компонента системы существуют особые системы контроля состояния и соответствующие системы тревожной сигнализации. Параллельно выполняется поддержание в исправном состоянии и техническое обслуживание насосных и компрессорных систем или их компонентов оборудования посредством систем программного обеспечения поддержания в исправном состоянии и технического обслуживания, как, например, систем ведения процесса работы, систем управления предприятием или систем дистанционного технического обслуживания.

Контроль состояния отдельных компонентов основанной на энергии текучей среды машинной системы, как, например, насосных и компрессорных линий, относится к уровню техники. Так известно выполнение контроля состояния подшипников, корпусов, температур обмоток или колебаний машин и т.д. Средство автоматизации преобразователя частоты контролирует, например, гармонические искажения, но не сравнивает их с информацией контроля состояния насосной или компрессорной линии или другими текущими или архивными данными процесса и вспомогательного оборудования. Вследствие этого не может автоматически и систематически анализироваться и классифицироваться, например, влияние электрически индуцированных моментов качания в электромоторах на вибрации линий или также другие релевантные условия для компонентов установки.

Поэтому задачей изобретения является создать систему контроля и диагностики для основанной на энергии текучей среды машинной системы, основанную на энергии текучей среды машинную систему и способ контроля и диагностики основанной на энергии текучей среды машинной системы, который обеспечивает возможность системного целостного контроля и диагностики основанной на энергии текучей среды машинной системы. За счет системного целостного контроля и диагностики уровень информированности и знания об актуальном состоянии оборудования основанной на энергии текучей среды машинной системы и ее отдельных компонентов существенно расширяется и улучшается.

Эта задача решается в соответствии с изобретением посредством системы контроля и диагностики для основанной на энергии текучей среды машинной системы с признаками согласно независимому п. 1 формулы изобретения, посредством основанной на энергии текучей среды машинной системы с системой контроля и диагностики с признаками согласно п. 8 формулы изобретения, а также способом контроля и диагностики основанной на энергии текучей среды машинной системы с признаками согласно пункту 11 формулы изобретения. Другие признаки и детали изобретения следуют из зависимых пунктов, описания и чертежей. При этом, разумеется, признаки и детали, которые описаны в связи с соответствующей изобретению системой контроля и диагностики, также справедливы для соответствующей изобретению основанной на энергии текучей среды машинной системы и соответствующего изобретению способа контроля и диагностики основанной на энергии текучей среды машинной системы и, соответственно, наоборот, так что в отношении раскрытия отдельных аспектов изобретения могут даваться взаимные ссылки на них.

Согласно первому аспекту изобретения, указанная задача решается системой контроля и диагностики для основанной на энергии текучей среды машинной системы, причем основанная на энергии текучей среды машинная система имеет множество различных подсистем и компонентов оборудования. Система контроля и диагностики в соответствии с изобретением отличается тем, что она имеет центральный вычислительный блок, что каждая подсистема и каждый компонент оборудования через стандартизованные двунаправленные интерфейсы и через одну или более линий передачи данных соединен с центральным вычислительным блоком, что каждая подсистема и каждый компонент оборудования имеет по меньшей мере один сенсорный элемент для определения данных состояния соответствующей подсистемы и соответствующего компонента оборудования, что предусмотрено по меньшей мере одно управляющее устройство для управления сенсорными элементами, что предусмотрено запоминающее устройство для хранения определенных данных состояния соответствующей подсистемы и соответствующего компонента оборудования, а также для хранения сравнительных данных для функционирования основанной на энергии текучей среды машинной системы, что предусмотрен компараторный блок для сравнения определенных данных состояния соответствующей подсистемы и соответствующего компонента оборудования с определенными пороговыми значениями для каждой подсистемы и каждого компонента оборудования, и что предусмотрено индикаторное устройство для индикации определенных данных состояния соответствующей подсистемы и соответствующего компонента оборудования, а также для индикации тревоги при спадании ниже или превышении порогового значения в подсистеме или компоненте оборудования. Подобная система контроля и диагностики для основанной на энергии текучей среды машинной системы, такой как, например, электрически приводимая насосная и компрессорная система, обеспечивает целостный системный контроль и предоставление классификаций, например, состояний и эффективности всей системы. Эта система контроля и диагностики обеспечивает возможность актуальной, исторической или проецируемой на будущее целостной количественной диагностики и/или анализа основанной на энергии текучей среды машинной системы. Всеобъемлющая система контроля и диагностики может, например, повысить загрузку системы/установки и тем самым использование капитала, за счет текущих вычислений и индикации параметров производительности системы и эффективности системы. Кроме того, за счет целостной системной диагностики основанной на энергии текучей среды машинной системы повышается системная готовность. Тем самым можно минимизировать непланируемые затраты на простои, сократить планируемые затраты на простои и сократить затраты на хранение запасных частей. Система контроля и диагностики поддерживает, способствует и облегчает, например, основанное на состоянии поддержание в исправном рабочем состоянии основанной на энергии текучей среды машинной системы. Кроме того, система контроля и диагностики, за счет непрерывного своевременного распознавания слабых мест в процессе и компонентах оборудования обеспечивает повышенную системную надежность, улучшенный вклад в защиту окружающей среды и охрану труда. Кроме того, за счет соответствующей изобретению системы контроля и диагностики обеспечивается возможность экономичного решения для основанного на состоянии поддержания в исправном состоянии и дистанционного технического обслуживания, включая оценку больших объемов данных и генерирование знаний в процессе работы. Система контроля и диагностики поддерживает контроль и основанную на состоянии классификацию, в частности, критичных подсистем и компонентов оборудования основанной на энергии текучей среды машинной системы.

Основанная на энергии текучей среды машинная система имеет множество различных подсистем и компонентов оборудования. Так, например, основанная на энергии текучей среды машинная система в качестве компонентов оборудования может содержать одну или более рабочих машин, таких как насосы или компрессоры, коробки передач, сцепления, рамные элементы; механические и/или электрические средства регулирования числа оборотов; системы трубопроводов или системы кабелей; а также электрические моторы для главного привода или других компонентов, электротехническое оборудование, как, например, коммутационное оборудование, трансформаторы, гармонические фильтры, компенсаторы реактивной мощности и т.д.; оснащение приборами, а также вспомогательные системы, как, например, системы смазки, системы защитного газа, системы впуска воздуха для комплектов приборов, системы продувочного воздуха или системы охлаждения. Это означает, что система контроля и диагностики, встроенная в основанную на энергии текучей среды машинную систему, интегрирует и дополняет существующие подсистемы, такие как, например, автоматизированные системы, в частности, компоненты оборудования, компоненты вспомогательного оборудования, преобразователи частоты, коммутационное оборудование, блоки регулирования двигателей, а также системы контроля состояния, например, для вращающихся машин, системы программного обеспечения поддержания в исправном состоянии, ведения процесса работы, управления предприятием. Система контроля и диагностики обеспечивает возможность актуальной поддержки ведения процесса работы, в частности, также поддержки в исправном состоянии в аспекте основанных на состоянии и опережающих стратегий ведения процесса работы и поддержания в исправном состоянии.

Система контроля и диагностики для основанной на энергии текучей среды машинной системы, которая включает в себя множество различных подсистем и компонентов оборудования, имеет центральный вычислительный блок. Каждая подсистема и каждый компонент оборудования основанной на энергии текучей среды машинной системы через стандартизованные двунаправленные интерфейсы и через одну или более линий передачи данных или соединений передачи данных соединен с центральным вычислительным блоком для передачи данных. Каждая подсистема и каждый компонент оборудования основанной на энергии текучей среды машинной системы имеет по меньшей мере один сенсорный элемент для определения данных состояния соответствующей подсистемы или соответствующего компонента оборудования. Система контроля и диагностики, кроме того, имеет управляющее устройство, которое соединено с центральным вычислительным блоком, в частности, является частью центрального вычислительного блока, для управления множеством сенсорных элементов. Запоминающее устройство служит для хранения определенных данных состояния соответствующей подсистемы и соответствующего компонента оборудования, а также для хранения сравнительных данных для функционирования основанной на энергии текучей среды машинной системы. В компараторном блоке системы контроля и диагностики возможно сравнение определенных данных состояния соответствующей подсистемы и соответствующего компонента оборудования с определенными пороговыми значениями для каждой подсистемы и каждого компонента оборудования, в частности, сравнение с известными данными для функционирования основанной на энергии текучей среды машинной системы. Кроме того, предусмотрено индикаторное устройство для индикации определенных данных состояния соответствующей подсистемы и соответствующего компонента оборудования, а также для индикации тревоги при спадании ниже или превышении порогового значения в подсистеме или компоненте оборудования. Это означает, что система контроля и диагностики обеспечивает возможность сбора данных и сохранения данных в запоминающем устройстве, в частности, в банках данных, а также обработку данных собранных, в частности, снабженных временными метками, данных и сигналов тревог для анализа и диагностики, например, на основе временных рядов, моделей процесса, специальных параметров и т.д. в системе контроля и диагностики. Кроме того, возможно архивирование собранных данных для анализа и диагностики в системе контроля и диагностики. Посредством сравнения определенных данных состояния с историческими режимами работы для основанной на энергии текучей среды машинной системы можно своевременно получить целостный вывод о состоянии основанной на энергии текучей среды машинной системы.

Согласно предпочтительному варианту осуществления изобретения, в системе контроля и диагностики может быть предусмотрено, что центральный вычислительный блок имеет кабельные или беспроводные интерфейсы для локального и/или дистанционного управления центральным вычислительным блоком. Так, например, оператор установки или персонал поддержания в исправном состоянии и технического обслуживания может через устройство ввода, например, клавиатуру, выполнять локальное управление центральным вычислительным блоком или ассоциированным с центральным вычислительным блоком управляющим устройством. В качестве альтернативы или дополнительно, система контроля и диагностики поддерживает обеспечение дистанционного управления центральным вычислительным блоком. Предпочтительным образом при этом в системе контроля и диагностики для передачи данных между соответствующими подсистемами, а также соответствующими компонентами оборудования и центральным вычислительным блоком предусмотрены Интернет-протоколы, интерфейсы и/или шинные системы. Например, могут предусматриваться соответствующие интерфейсы и протоколы, как, например, ТСР/IP-сетевой протокол, а также шинные системы Profibus, Feldbus, Can-Bus, Modbus, а также непосредственные аналоговые кабельные соединения. За счет предоставления требуемых интерфейсов и протоколов для интеграции подсистем, а также компонентов оборудования не требуются никакие проприетарные (специализированные) связанные с затратами подстройки для контроля и диагноза основанной на энергии текучей среды машинной системы.

Центральный вычислительный блок может быть непосредственной частью основанной на энергии текучей среды машинной системы, но он может также располагаться отдельно от основанной на энергии текучей среды машинной системы. Предпочтительным образом, управляющее устройство системы контроля и диагностики для управления сенсорными элементами непосредственно соединено с центральным вычислительным блоком.

Согласно особенно предпочтительному варианту осуществления изобретения, в системе контроля и диагностики может быть предусмотрено, что компараторный блок имеет устройство анализа для анализа определенных данных состояния по меньшей мере одной подсистемы или по меньшей мере одного компонента оборудования относительно других подсистем или компонентов оборудования основанной на энергии текучей среды машинной системы. Устройство анализа обеспечивает возможность выполнения диагностики основанной на энергии текучей среды машинной системы. В частности, может выполняться диагностика для получения рекомендации или оповещения на согласованной системной основе, например, о временных лучах, режимах работы и способах работы оборудования, посредством анализа и коррелирования подсистем и компонентов оборудования. Это обеспечивает возможность целостного контроля состояния и основанной на состояниях классификации основанной на энергии текучей среды машинной системы, в частности насосной и компрессорной системы. Компараторный блок или устройство анализа обеспечивает возможность вычисления текущих зависимых от состояния параметров и поддерживает основанное на состоянии опережающее поддержание в исправном состоянии основанной на энергии текучей среды машинной системы. Устройство анализа обеспечивает возможность анализа основанной на энергии текучей среды машинной системы, в особенности, подсистем или компонентов оборудования, например, посредством основанных на моделировании оценок с учетом исторических сценариев работы и неисправностей. Привлечение моделей диагностики для контроля состояния обеспечивает возможность кодирования знания об оборудовании и непрерывно подстраиваемого использования оборудования. Система контроля и диагностики может, например, выполнять целостный всеобъемлющий анализ и классификацию, а также контроль, например, неисправностей сети электропитания, уровней охладителя, загрязнений фильтра, засорений трубопроводов и т.д., чтобы опережающим образом избегать критичных фатальных отказов оборудования. За счет непрерывного целостного контроля и классификации систем существенно расширяется знание об актуальном состоянии оборудования и компонентов оборудования. Например, сравнение и коррелирование режимов и периодов работы по отношению к готовности и надежности компонентов и систем оборудования обеспечивает возможность количественной непрерывной актуализации среднего свободного от помех рабочего времени и критериев отказа.

Предпочтительным образом, в системе контроля и диагностики индикаторное устройство выполнено с возможностью акустической и/или оптической индикации сигнала тревоги.

Кроме того, предпочтительным образом, в системе контроля и диагностики вычислительный блок выполнен с возможностью выдачи электронных телеграмм (сообщений). То есть, при превышении или спадании ниже определенных пороговых значений, система контроля и диагностики может выдавать предупреждения и сигналы тревоги, и генерировать электронные телеграммы, например, для информирования операторов оборудования, персонала по поддержанию в исправном состоянии, персонала технического обслуживания или для ввода в системы ведения процесса и управления предприятием.

Согласно второму аспекту изобретения, указанная задача решается основанной на энергии текучей среды машинной системы с системой контроля и диагностики, которая выполнена согласно первому аспекту изобретения, причем основанная на энергии текучей среды машинная система имеет множество различных подсистем и компонентов оборудования, и каждая подсистема и каждый компонент оборудования имеет по меньшей мере один сенсорный элемент для определения данных состояния соответствующей подсистемы и соответствующего компонента оборудования. Подобным образом выполненная основанная на энергии текучей среды машинная система обеспечивает возможность целостного контроля основанной на энергии текучей среды машинной системы. Данные состояния подсистемы или компонента оборудования могут использоваться для контроля всей системы. Основанная на энергии текучей среды машинная система содержит предпочтительным образом основанную на энергии текучей среды машину, такую как нагнетатель, насос или компрессор, а также соединительную муфту вала, электрический мотор с блоком управления мотором, преобразователь частоты и/или трансформаторную подстанцию, например, с коммутационным оборудованием и трансформаторами. Кроме того, могут предусматриваться коробки передач, сцепления, рамные элементы; механические и/или электрические системы регулирования числа оборотов; системы трубопроводов или системы кабелей; а также электротехническое оборудование, как, например, коммутационное оборудование, трансформаторы, гармонические фильтры, компенсаторы реактивной мощности и автоматизированные системы. Кроме того, предпочтительной является основанная на энергии текучей среды машинная система, которая в качестве подсистем содержит систему смазки, систему продувочного воздуха, систему защитного газа, систему впуска воздуха для комплектов приборов и/или по меньшей мере одну систему охлаждения.

Согласно третьему аспекту изобретения, задача решается способом для контроля и диагностики основанной на энергии текучей среды машинной системы, причем основанная на энергии текучей среды машинная система имеет множество различных подсистем и компонентов оборудования, посредством системы контроля и диагностики, которая выполнена согласно первому аспекту изобретения.

Способ для контроля и диагностики основанной на энергии текучей среды машинной системы отличается, в особенности, тем, что центральный вычислительный блок через стандартизованные двунаправленные интерфейсы и через одну или более линий передачи данных или соединений передачи данных осуществляет коммуникацию с каждой подсистемой и каждым компонентом оборудования, причем по меньшей мере один сенсорный элемент соответствующих подсистем, а также соответствующих компонентов оборудования соединены управляется по меньшей мере одним управляющим устройством, которое соединено с центральным вычислительным блоком, для определения данных состояния соответствующей подсистемы и соответствующих компонентов оборудования, что определенные соответствующими сенсорными элементами данные состояния соответствующих подсистем и соответствующих компонентов оборудования, а также сравнительные данные для функционирования основанной на энергии текучей среды машинной системы сохраняются в запоминающем устройстве, что компараторный блок сравнивает определенные данные состояния соответствующей подсистемы и соответствующего компонента оборудования с определенными пороговыми значениями для каждой подсистемы и каждого компонента оборудования, и что индикаторное устройство индицирует определенные данные состояния соответствующей подсистемы и соответствующего компонента оборудования, а также сигнал тревоги при спадании ниже или превышении порогового значения в подсистеме или компоненте оборудования.

Такая система, в частности, непрерывного дистанционного и/или локального контроля и диагностики для основанной на энергии текучей среды машинной системы, в частности для электрически приводимой насосной или компрессорной системы, собирает, регистрирует и архивирует данные и информацию, например, сигналы тревоги, для подсистем и компонентов оборудования, чтобы, в том числе, на основе моделирования анализировать, создавать кривые трендов и определять корреляции/взаимные корреляции и предоставлять объективные параметры относительно текущего состояния основанной на энергии текучей среды машинной системы, в частности насосной или компрессорной системы посредством непрерывного системного контроля и основанной на состоянии классификации состояния и эффективности всей системы. Тем самым обеспечивается количественная диагностика и/или анализ всей системы. Как правило, система контроля и диагностики обходится с уже установленными комплектами приборов, в частности, сенсорными элементами. Дополнительные сенсорные элементы для диагностики при необходимости могут быть в любое время встроены в систему контроля и диагностики. Единая система контроля и диагностики для основанной на энергии текучей среды машинной системы обеспечивает, в частности, повышение загрузки системы/оборудования и, тем самым, использования капитала, за счет текущих вычислений и индикации параметров производительности системы и эффективности системы. Система контроля и диагностики за счет непрерывной системной диагностики повышает готовность системы/оборудования. Например, система контроля и диагностики поддерживает, способствует и облегчает эксплуатационное основанное на состоянии поддержание в исправном состоянии. В частности, система контроля и диагностики или способ для контроля и диагностики основанной на энергии текучей среды машинной системы позволяет минимизировать непланируемые затраты на простои, сократить планируемые затраты на простои и сократить затраты на хранение запасных частей. Кроме того, за счет своевременного распознавания слабых мест в процессе и компонентах оборудования, непрерывно обеспечивается повышенная надежность системы/оборудования, а также улучшенный вклад в защиту окружающей среды. Кроме того, за счет системы контроля и диагностики обеспечивается возможность экономичного решения для основанного на состоянии поддержания в исправном состоянии и дистанционного технического обслуживания, включая оценку больших объемов данных и генерирование знаний в процессе работы. Всеобъемлющая система контроля и диагностики обеспечивает целостный контроль условий процесса и производства, механических, электрических, автоматизированных компонентов оборудования или подсистем. Например, с помощью системы контроля и диагностики можно диагностировать, имеются ли, и в какой степени, электрически индуцированные моменты качания в моторе/трансмиссии, электрические дефекты инвертора, например, отказ ячеек, или гармонические искажения в электрической сети энергоснабжения, и показывать соответствующую рабочую машину. Система контроля и диагностики поддерживает контроль и основанную на состоянии классификацию, в частности, критичных компонентов оборудования основанной на энергии текучей среды машинной системы, предпочтительно насосной или компрессорной системы. Система контроля и диагностики основывается предпочтительным образом как на аналитических, так и на эмпирических моделях, эвристике, кривых трендов процессов и системных данных, сигналов тревог процессов и систем, а также х, y- и 6-сигма-диаграммах. Система контроля и диагностики может обеспечивать предупреждения и сигналы тревог в форме электронных телеграмм, в частности, во всей системе, для операторов оборудования, персонала поддержания в исправном состоянии и персонала технического обслуживания. Программы поддержания в исправном состоянии предпочтительно интегрированы в систему контроля и диагностики. Так, например, компоненты оборудования могут автоматически классифицироваться в отношении рабочего состояния и поддержания в исправном состоянии. Сроки проверки могут непрерывно подстраиваться автоматически и актуализироваться для, например, электрических, автоматизированных, механических компонентов оборудования, комплектов приборов и исполнительных элементов, а также вспомогательного оборудования. Это представляет так называемое профилактическое поддержание в исправном состоянии. Кроме того, могут генерироваться в явной форме указания и рекомендации при обнаруженных предвидимых краткосрочных/долгосрочных отказах компонентов оборудования и, тем самым, предвидимые отклонения от намеченных планов поддержания в исправном состоянии. Система диагностики поддерживает как локальную диагностику, так и дистанционную диагностику.

Всеобъемлющая, целостная система контроля и диагностики обеспечивает возможность интеграции критических компонентов оборудования, таких как преобразователи частоты, электромоторы, приводные машины, механические приводы, трансформаторы и коммутационное оборудование и т.д., вспомогательного оборудования, как, например, систем смазки, систем продувочного воздуха, систем охлаждения и т.д. и автоматизированных систем, как, например, средств автоматизации оборудования и станционных средств автоматизации. Целостная система контроля и диагностики обеспечивает возможность одновременного поддержания в исправном состоянии и технического обслуживания оборудования и компонентов оборудования с помощью систем программного обеспечения поддержания в исправном состоянии и технического обслуживания, таких как системы ведения процесса работы, системы управления предприятием, системы дистанционного технического обслуживания. За счет интеграции всех подсистем и компонентов оборудования для диагностики и анализа всей насосной и компрессорной системы могут выполняться, например, определение корреляций/взаимных корреляций, основанная на состоянии и основанная на модели классификация и т.д. для упреждающих стратегий поддержания в исправном состоянии.

Контроль состояния насосных и компрессорных линий осуществляется теперь со всеми данными процесса, такими как температуры, количества и качества, измерения вспомогательного оборудования и электрических и автоматизированных компонентов. Средство автоматизации преобразователя частоты контролирует гармонические искажения и сравнивает их теперь с информацией контроля состояния линий или другими текущими или архивными данными процесса и вспомогательного оборудования. Вследствие этого влияние электрически индуцированных моментов качания в электромоторах на вибрации линий или другие релевантные условия компонентов оборудования можно теперь автоматически и систематически анализировать и классифицировать. Это обеспечивает возможность реализации целостной системы контроля и диагностики, в особенности, за счет целостного анализа и текущей/краткосрочной/долгосрочной оценки состояния и эффективности, в особенности, критичных компонентов насосного и компрессорного оборудования. Целостная система контроля и диагностики позволяет собирать, регистрировать, архивировать все данные и информацию обо всех подсистемах и компонентах оборудования в центральном запоминающем устройстве или хранилище, а также выполнять анализ и классификацию для диагностики. Доступ к описанной здесь системе контроля и диагностики может осуществляться как локально, так и извне, то есть посредством дистанционной диагностики.

Система непрерывного дистанционного и/или локального контроля и диагностики для основанных на энергии текучей среды машинных систем, таких как электрически приводимые насосные или компрессорные системы, интегрирует и дополняет существующие подсистемы, например, автоматизированные системы, такие как станции, оборудование, компоненты оборудования, вспомогательное оборудование, преобразователи частоты, коммутационное оборудование и т.д., с системами контроля состояния для вращающихся машин, системами программного обеспечения поддержания в исправном состоянии, ведения процесса работы, планирования предприятия и т.д. Соответствующая изобретению система контроля и диагностики обеспечивает возможность актуальной поддержки ведения процесса производства, в особенности также поддержания в исправном состоянии в соответствии с основанными на состоянии и упреждающими стратегиями ведения процесса производства и поддержания в исправном состоянии.

Система контроля и диагностики для основанной на энергии текучей среды машинной системы включает в себя, в частности, стандартизованные двунаправленные интерфейсы для коммуникации с подсистемами и компонентами оборудования, например, для передачи данных и сигналов тревог. Система контроля и диагностики предоставляет соответствующие интерфейсы и протоколы, в частности, ТСР/IP-протоколы, шинные системы Profibus, Feldbus, Modbus, непосредственные аналоговые кабельные соединения и т.д. Сбор данных и сохранение данных осуществляется в запоминающем устройстве центрального вычислительного устройства или в банках данных. Это осуществляется либо онлайн и в реальном времени, либо при управлении событиями с согласованными частотами выборки в системе контроля и диагностики. Обработка собранных и снабженных временными метками данных и сигналов тревог для анализа и для диагностики осуществляется на основе временных рядов, моделей процесса, специальных параметров и т.д. в системе контроля и диагностики. Кроме того, в запоминающем устройстве центрального вычислительного устройства системы контроля и диагностики осуществляется архивирование собранных временных рядов для анализа и диагностики. Система контроля и диагностики, кроме того, обеспечивает возможность поддерживаемого приложением анализа архивированных временных рядов и сигналов тревог для диагностики также в сравнении с архивированными режимами работы. Через сенсорные элементы может осуществляться непосредственный доступ к актуальным параметрам, в особенности, что касается состояний и эффективности оборудования. Система контроля и диагностики, кроме того, выполнена с возможностью автоматического формирования электронных телеграмм для персонала локального и/или дистанционного технического обслуживания и сервисного персонала, а также для электронных систем ведения процесса производства с помощью системы контроля и диагностики.

Электронная система контроля и диагностики обеспечивает возможность как локального, так и дистанционного доступа. Например, система контроля и диагностики, охватывающая подсистемы, обеспечивает возможность актуального и согласованного по времени анализа и архивирования данных состояния, источником которых являются механическая линия, преобразователь частоты, сеть энергоснабжения и т.д. Этот анализ и диагностика осуществляются либо локально, либо посредством дистанционного технического обслуживания. Если требуется, возможна полная интеграция, исходя из конфигурирования интерфейсов, систем контроля состояния и интеграция специальных приложений в систему контроля и диагностики.

Система непрерывного дистанционного или локального контроля и диагностики для основанных на энергии текучей среды машинных систем, таких как электрически приводимые насосные или компрессорные системы, обеспечивает возможность охватывающей подсистемы целостной диагностики соответствующего оборудования и компонентов оборудования.

Существенные признаки и преимущества системы контроля и диагностики для основанных на энергии текучей среды машинных систем, особенно для электрически приводимых насосных и компрессорных систем, включают в себя следующее:

а) Предоставление требуемых интерфейсов и протоколов для интеграции вышеупомянутых подсистем, включая вспомогательное оборудование. Тем самым не требуются никакие проприетарные, связанные с высокими затратами, подстройки.

b) Сбор и согласованная регистрация релевантных данных, информации и сигналов тревог от автоматизированных систем подсистем или непосредственно от подсистем. Тем самым обеспечивается временная согласованность для определения причины и действия, и предоставляется классификация информации также с опережением случая ущерба. В целом, за счет этого существенно сокращаются время анализа/диагностики и затраты.

с) Архивирование релевантных данных и сигналов тревоги независимо от возможностей и ограничений подсистем. Тем самым создается возможность сравнения с архивными данными для оборудования. Это необходимо для разработки основанных на моделировании приложений диагностики.

d) Диагностика для получения рекомендации или оповещения на согласованной системной основе, например, временной оси, режимов работы и способов работы оборудования, посредством анализа и взаимной корреляции подсистем и данных и сигналов тревог вспомогательного оборудования вместе с системами ведения процесса производства и поддержания в исправном состоянии. Это обеспечивает возможность целостного контроля состояния и основанной на состояниях классификации основанной на энергии текучей среды машинной системы или насосной или компрессорной системы, а также отдельных компонентов оборудования. Вычисляются текущие зависимые от состояния параметры, и обеспечивается основанное на состоянии опережающее поддержание в исправном состоянии.

е) Анализ состояния оборудования и компонентов оборудования посредством опирающейся на модель оценки с учетом архивных сценариев работы и неисправностей. Привлечение моделей диагностики для контроля состояния обеспечивает возможность кодирования знаний об оборудовании и непрерывного согласованного применения.

f) Система контроля и диагностики образует центральный отправной пункт для локального и/или дистанционного технического обслуживания и поддержания в исправном состоянии для всех релевантных подсистем оборудования и компонентов оборудования. Диагностика может проводиться при минимальных затратах времени и средств, в частности, в аспекте жизненного цикла системы диагностики.

g) Интегрированный целостный анализ и диагностика критических механических, электрических, приборно-технических, автоматизированных компонентов насосной и компрессорной системы, включая вспомогательное оборудование.

Основанный на состоянии контроль только насосной и компрессорной линии, как известно из уровня техники, хотя и может заранее прогнозировать намечающиеся повреждения подшипников, однако, естественно, ограничивается этой линией и не может учитывать аномальные состояния в самом процессе, в электрической сети энергоснабжения или во вспомогательном оборудовании. Здесь соответствующая изобретению система контроля и диагностики выполняет целостный всеобъемлющий анализ и классификацию, а также контроль сетевых помех, уровней охладителя, загрязнений фильтра, закупориваний трубопроводов и т.д., чтобы профилактически избегать продолжающихся, чреватых неприятностями отказов оборудования.

С помощью непрерывного целостного контроля и классификации систем значительно расширяется знание о текущем состоянии основанной на энергии текучей среды машинной системы, включая подсистемы и компоненты оборудования. Например, сравнение и коррелирование режимов и периодов работы с готовностью и надежностью компонентов оборудования обеспечивает возможность непрерывной актуализации среднего свободного от помех времени работы и критериев отказа.

Основанная на энергии текучей среды машинная система, в частности, насосная система, включает в себя, в частности, рабочую машину, такую как насос, по меньшей мере одну соединительную муфту для валов, по меньшей мере один электрический мотор, по меньшей мере один преобразователь частоты и по меньшей мере одну трансформаторную подстанцию. Кроме того, может интегрироваться вспомогательное оборудование, например, системы смазки, системы продувочного воздуха, системы охлаждения, например, для преобразователя частоты. Рабочая машина управляется и регулируется с помощью управляющего блока, в частности блока контроля оборудования, системы контроля и диагностики. Наряду с этим существуют дискретные блоки регулирования для компонентов оборудования, таких как мотор, преобразователь частоты, коммутационное оборудование и другое вспомогательное оборудование. Эти подсистемы выдают релевантные данные и информацию для системы контроля и диагностики. В качестве других источников данных и информации могут, кроме того, предоставляться электронный журнал регистрации оператора оборудования и системы ведения процесса производства и управления предприятием, например, для поддержания в исправном состоянии.

Следующие измеренные значения, данные, сигналы тревоги, интерфейсы, без ограничения указанным, подаются на соответствующую изобретению систему контроля и диагностики:

а) От трансформаторной подстанции: напряжения и токи (на первичной/вторичной стороне) и/или фазовые углы. Кроме того, сообщения тревог, неисправности, состояния коммутационного оборудования, компенсаторов реактивной мощности, трансформаторов и/или гармонических фильтров.

b) От преобразователя частоты: напряжения и высшие гармоники напряжения, токи и высшие гармоники тока, эффективные значения тока и напряжения, фазовые углы, кажущиеся, реактивные, действительные мощности, вращающие моменты, числа оборотов (фактическое и заданное значение), КПД преобразователя и/или сообщения тревоги, неисправности, состояния системы преобразователя частоты.

с) От блока управления мотором: напряжения, токи, фазовые углы, кажущиеся, реактивные, действительные мощности, вращающие моменты, КПД мотора, температуры обмоток, сообщения тревоги, неисправности, состояния мотора.

d) От средства контроля состояния вращающейся машины: температуры подшипников, температуры корпуса, данные колебаний для радиальных и осевых колебаний и/или сообщения тревоги, неисправности, состояния.

е) От вспомогательного оборудования: температуры, давления или уровни охладителя, температуры окружающего воздуха, дифференциальные давления фильтров, давления смазочного масла, расходы вспомогательного средства и/или сообщения тревоги, неисправности, состояния.

f) От блока управления оборудования: расходы текучей среды, температуры процесса, давления процесса, качества процесса и/или сообщения тревоги, неисправности, состояния.

g) От журнала регистрации оператора: режимы работы, наблюдения и записи оператора оборудования, аномальные условия работы и оборудования, системы поддержания в исправном состоянии, интервалы, предписания, руководства по техническому обслуживанию, планирования персонала технического обслуживания и запасных частей, технические паспорта компонентов оборудования, устройств и машин и/или технические чертежи и руководства.

h) Интерфейсы данных, причем передача данных между подсистемами может осуществляться как синхронно, так и асинхронно. Передача данных может осуществляться по кабелю (4 - 20 мА), через Ethernet, шины Profibus, Feldbus и/или Modbus. Передача данных может осуществляться также беспроводным способом.

Соответствующая изобретению система контроля и диагностики предпочтительным образом предоставляет функциональность дистанционного технического обслуживания посредством платформы дистанционного технического обслуживания. Описываемая система контроля и диагностики собирает и регистрирует релевантные данные или сигналы тревог из дискретных подсистем и компонентов оборудования. По потребности, в систему контроля и диагностики могут также вводиться дополнительные подсистемы. Описываемая система контроля и диагностики анализирует, коррелирует, сравнивает, генерирует диаграммы, а также индикаторы диагностики, в частности, охватывающие подсистемы, с порогами сигналов тревоги и предупреждений.

При превышении или спадании ниже определенных пороговых значений система контроля и диагностики инициирует свои собственные предупреждения и тревоги и выдает электронные телеграммы, например, для информирования операторов оборудования, персонала поддержания в исправном состоянии или персонала технического обслуживания или для ввода в системы ведения процессов производства и управления предприятием.

Кроме того, описываемая система контроля и диагностики обеспечивает возможность классификации состояния оборудования на основе эмпирических таблиц. Если, например, КПД насоса снизился ниже нижнего порогового значения, то из таких эмпирических таблиц выводятся вероятные технологические, механические, электрические или связанные с техникой автоматизации причины, и выдаются и планируются соответствующие действия по поддержанию в исправном состоянии.

Изобретение и его варианты осуществления, а также их преимущества далее поясняются более подробно со ссылками на чертежи, на которых схематично показано следующее:

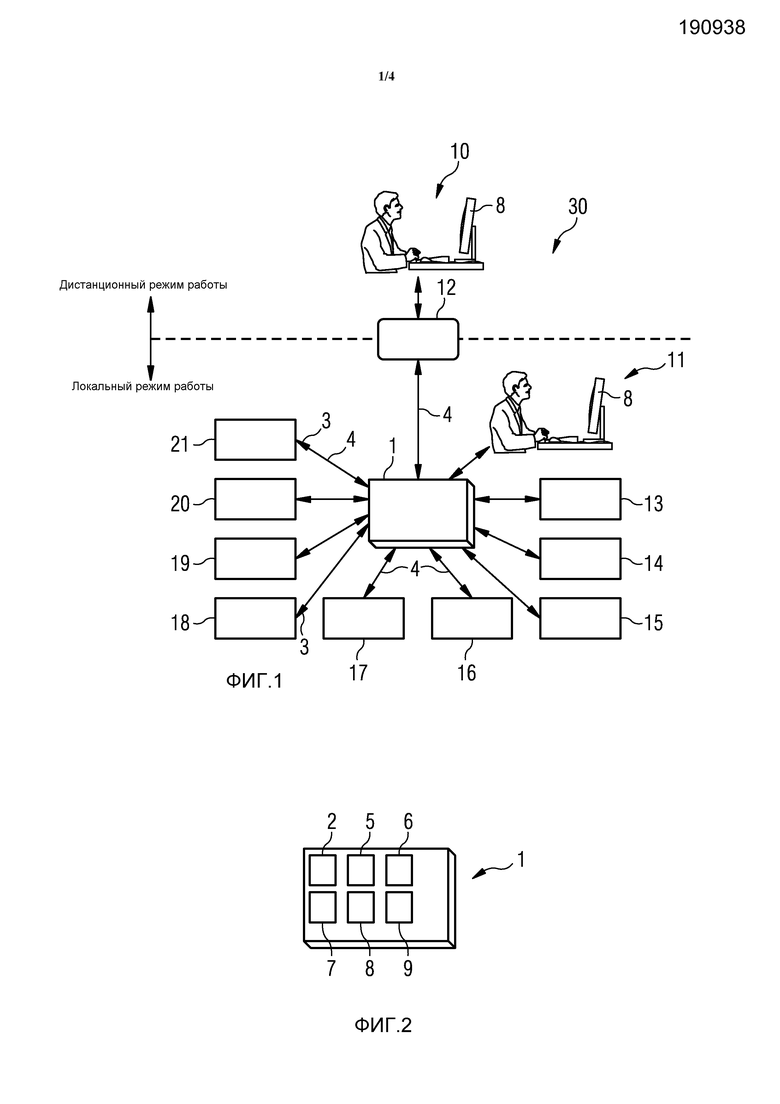

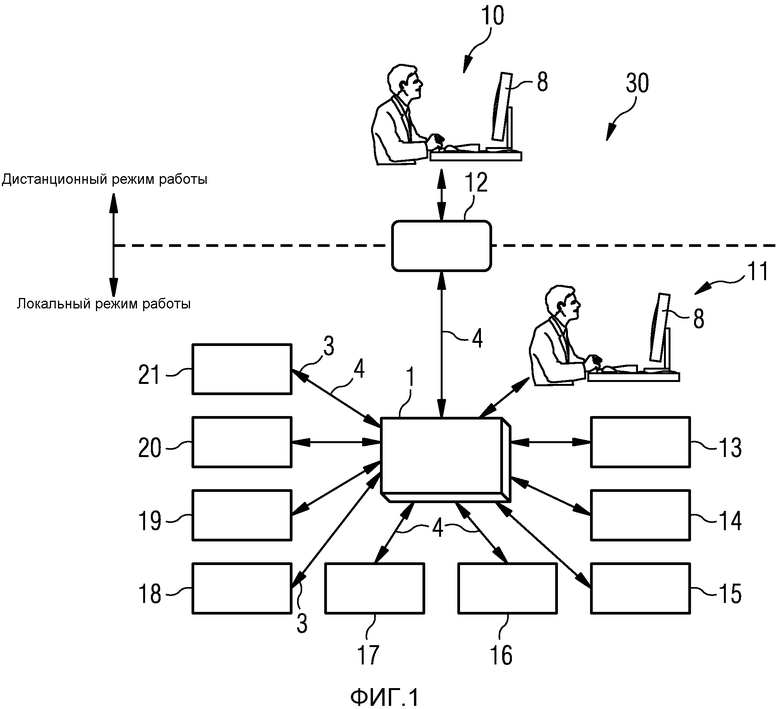

Фиг. 1 - основанная на энергии текучей среды машинная система с системой локального и дистанционного контроля и диагностики, которая выполнена согласно соответствующему изобретению конструкционному принципу,

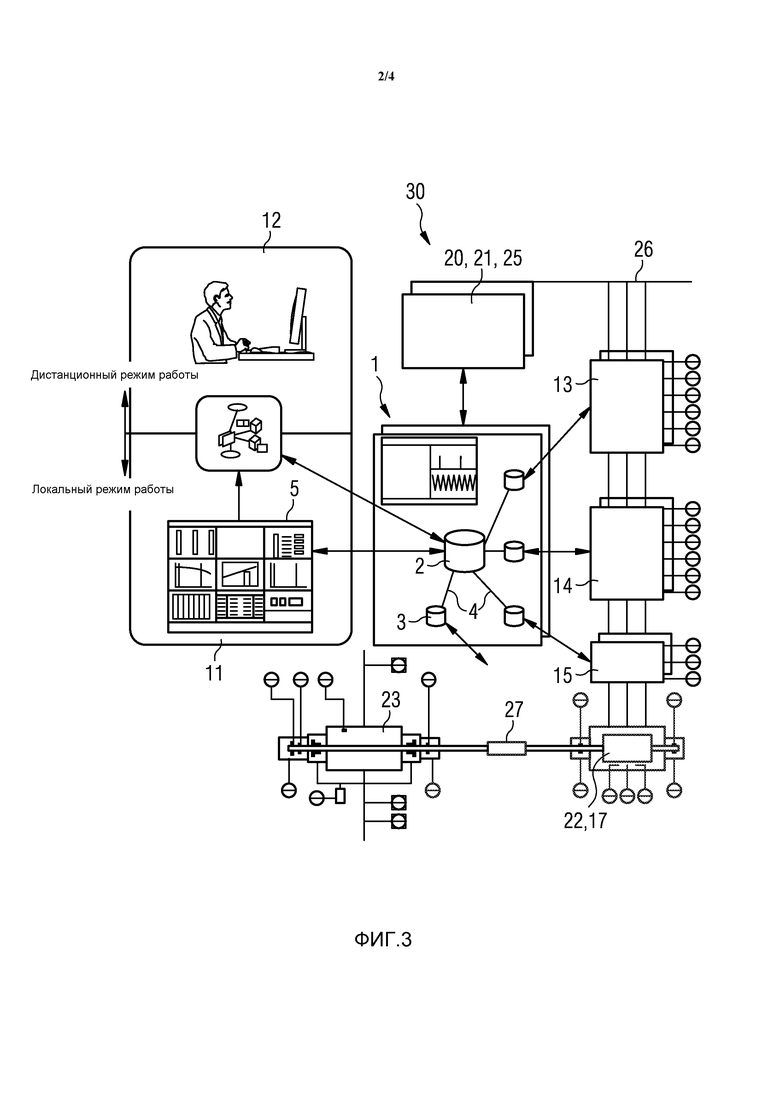

Фиг. 2 - система контроля и диагностики для основанной на энергии текучей среды машинной системы, причем система контроля и диагностики выполнена согласно соответствующему изобретению конструкционному принципу,

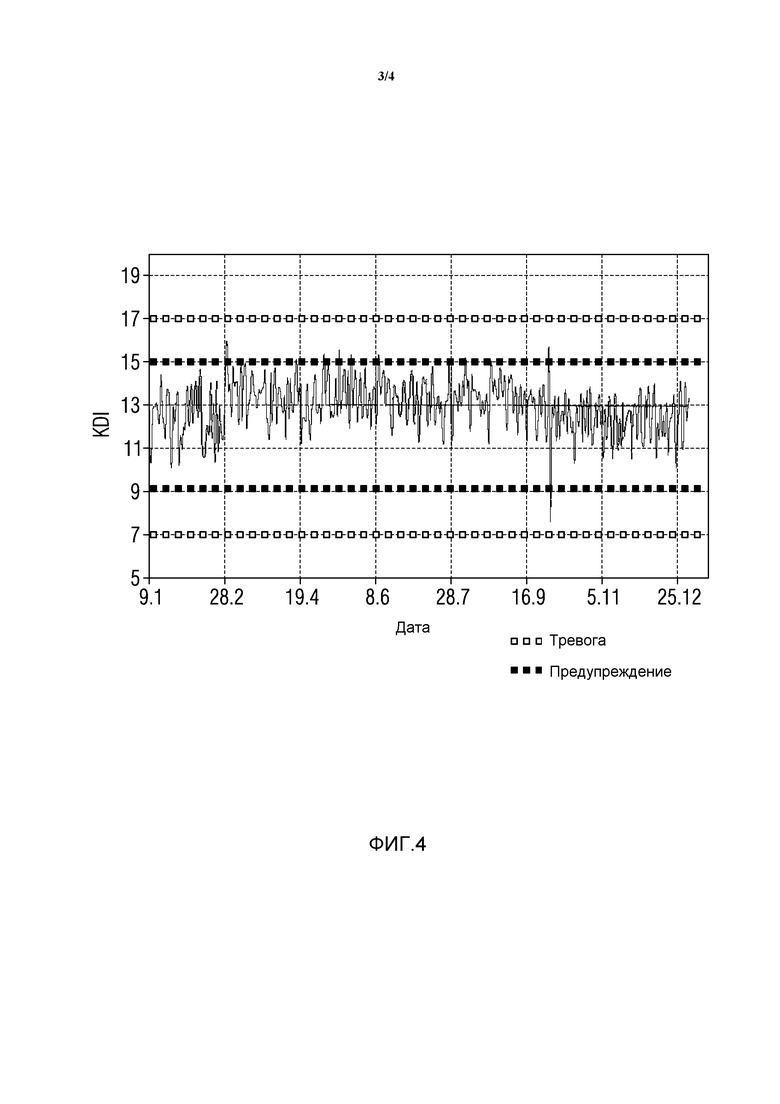

Фиг. 3 - структурное представление системы контроля и диагностики на примере электрической насосной системы,

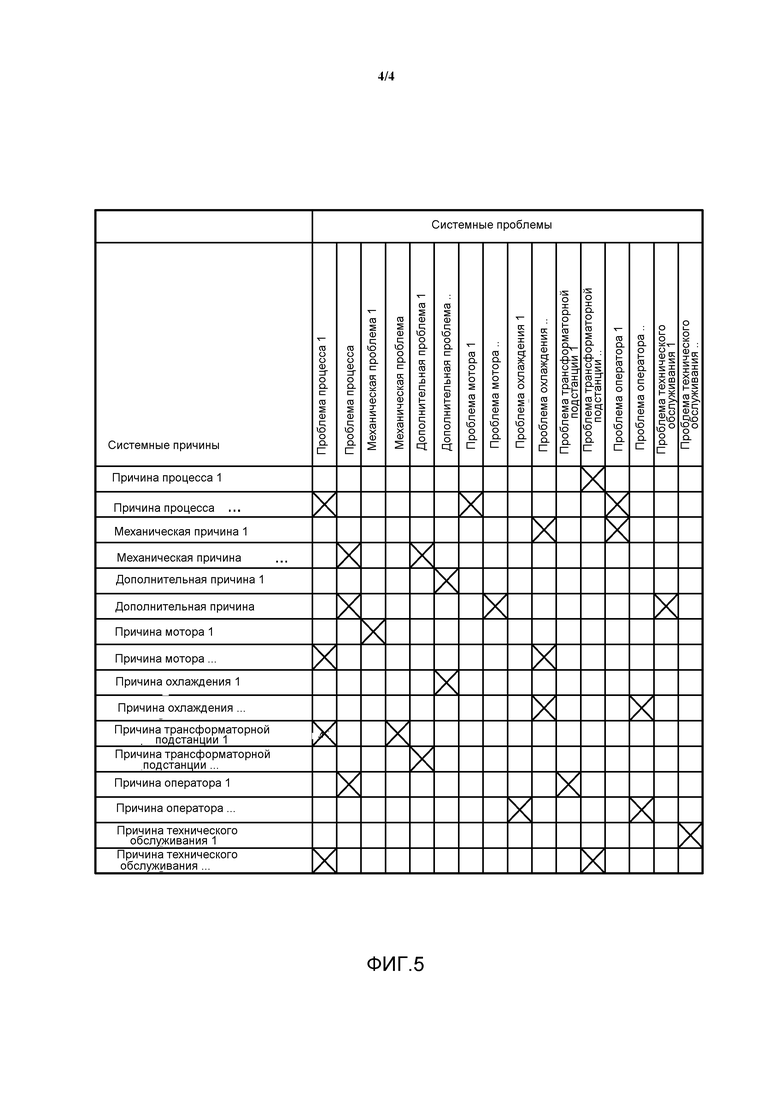

Фиг. 4 - временная характеристика приведенного для примера параметра с порогами предупреждения и тревоги,

Фиг. 5 - пример таблицы соответствия для классификации причин неисправности.

Элементы с одинаковыми функциями и способом действий снабжены на фиг. 1-5 одинаковыми ссылочными позициями.

На фиг. 1 схематично представлена основанная на энергии текучей среды машинная система 30 с системой 1 локального и дистанционного контроля и диагностики, которая выполнена согласно соответствующему изобретению конструкционному принципу. Система 1 локального и дистанционного контроля и диагностики для основанной на энергии текучей среды машинной системы 30, такой как электрически приводимая насосная или компрессорная система, интегрирует и дополняет существующие подсистемы, как, например, автоматизированные системы 18, вспомогательное оборудование 16, станции и оборудование 19 и компоненты оборудования, такие как преобразователь 14 частоты, коммутационное оборудование или трансформаторные подстанции 13, блоки 15 управления моторами и т.д., с системами 17 контроля состояния для вращающихся машин, системами поддержания в исправном состоянии 25, системами 21 программного обеспечения планирования ведения процесса производства, управления предприятием и т.д. Соответствующая изобретению система 1 контроля и диагностики обеспечивает возможность актуальной поддержки ведения процесса производства, в особенности, также поддержания в исправном состоянии в аспекте основанных на состоянии и упреждающих стратегий ведения процесса производства и поддержания в исправном состоянии.

Система 1 контроля и диагностики основанной на энергии текучей среды машинной системы 30 включает в себя, в частности, стандартизованные двунаправленные интерфейсы 3 для коммуникации с подсистемами 16, 17, 18, 19, 20, 21, 22, 25, 26 и компонентами 13, 14, 15, 23, 24 оборудования, например, для передачи данных и сигналов тревог. Соответствующие интерфейсы и протоколы, в частности, TCP/IP-протоколы, шины Profibus, Feldbus, Modbus, а также непосредственные аналоговые кабельные соединения и т.д. предоставляются системой 1 контроля и диагностики. Сбор данных и сохранение данных осуществляется в запоминающем устройстве 5 центрального вычислительного блока 2 или в банках данных. Это осуществляется либо онлайн и в реальном времени, либо при управлении событиями с согласованными частотами выборки в системе 1 контроля и диагностики. Обработка собранных и снабженных временными метками данных и сигналов тревог для анализа и для диагностики осуществляется на основе временных рядов, моделей процесса, специальных параметров и т.д. в системе 1 контроля и диагностики. Кроме того, в запоминающем устройстве 5 центрального вычислительного блока 2 системы 1 контроля и диагностики осуществляется архивирование собранных временных рядов для анализа и диагностики. Система 1 контроля и диагностики, кроме того, обеспечивает возможность поддерживаемого приложением анализа архивированных временных рядов и сигналов тревог для диагностики также в сравнении с архивированными режимами работы. Через сенсорные элементы может осуществляться непосредственный доступ к актуальным параметрам, в особенности, что касается состояний и эффективности оборудования. Система 1 контроля и диагностики, кроме того, выполнена с возможностью автоматического формирования электронных телеграмм для локального и/или дистанционного персонала технического обслуживания и сервисного персонала, а также для электронных систем 21 ведения процесса производства с помощью системы 1 контроля и диагностики.

Электронная система 1 контроля и диагностики обеспечивает возможность как локального, так и дистанционного доступа. Например, система 1 контроля и диагностики, охватывающая подсистемы, обеспечивает возможность актуального и согласованного по времени анализа и архивирования данных состояния, источником которых являются механическая линия 23, преобразователь 13 частоты, сеть 26 энергоснабжения и т.д. Этот анализ и диагностика осуществляются либо локально, либо посредством дистанционного технического обслуживания. Если требуется, возможна полная интеграция, исходя из конфигурирования интерфейсов, систем 17 контроля состояния и интеграция специальных приложений в систему 1 контроля и диагностики.

На фиг. 2 схематично представлена система 1 контроля и диагностики для основанной на энергии текучей среды машинной системы 30, причем система 1 контроля и диагностики выполнена согласно соответствующему изобретению конструкционному принципу. Система 1 контроля и диагностики содержит центральный вычислительный блок 2. Кроме того, предусмотрено управляющее устройство 5 для управления сенсорными элементами. Кроме того, предусмотрено запоминающее устройство 6 для хранения определенных сенсорными элементами данных состояния соответствующих подсистем 16, 17, 18, 19, 20, 21, 22, 25, 26 и соответствующих компонентов 13, 14, 15, 23, 24 оборудования, а также для хранения сравнительных данных для эксплуатации основанной на энергии текучей среды машинной системы. Также предусмотрен компараторный блок 7 для сравнения определенных данных состояния соответствующей подсистемы или соответствующего компонента оборудования с определенными пороговыми значениями для каждой подсистемы и каждого компонента оборудования. Система 1 контроля и диагностики имеет также индикаторное устройство 8 для индикации определенных данных состояния соответствующей подсистемы или соответствующего компонента оборудования, а также для индикации сигнала тревоги при спадании ниже или превышении порогового значения в подсистеме или компоненте оборудования.

На фиг. 3 показано структурное представление системы 1 контроля и диагностики на примере электрической насосной системы 30. Основанная на энергии текучей среды машинная система 30 содержит, в частности, рабочую машину 23, такую как насос или компрессор, по меньшей мере одну соединительную муфту для валов, при необходимости, с коробкой передач с постоянным или переменным передаточным коэффициентом 27, по меньшей мере один электрический мотор 15, по меньшей мере один преобразователь 14 частоты и по меньшей мере одну трансформаторную подстанцию 13. Кроме того, могут предусматриваться вспомогательные оборудования, как, например, системы смазки, системы продувочного воздуха, системы охлаждения, например, для преобразователя 13 частоты. Рабочая машина 23 управляется и регулируется посредством блока 5 управления, в частности, блока управления оборудованием, системы 1 контроля и диагностики. Наряду с этим существуют дискретные блоки регулирования для компонентов оборудования, таких как мотор 15, преобразователь 14 частоты, коммутационное оборудование или трансформаторная подстанция 13 и другое вспомогательное оборудование. Эти подсистемы выдают релевантные данные и информацию для системы 1 контроля и диагностики. В качестве других источников данных и информации могут, кроме того, предоставляться электронный журнал 20 регистрации оператора оборудования и системы 21 ведения процесса производства и управления предприятием, например, для поддержания в исправном состоянии.

Следующие измеренные значения, данные, сигналы тревоги, интерфейсы, без ограничения указанным, подаются на соответствующую изобретению систему контроля и диагностики:

а) От трансформаторной подстанции 13: напряжения и токи (на первичной/вторичной стороне) и/или фазовые углы. Кроме того, сообщения тревог, неисправности, состояния коммутационного оборудования, компенсаторов реактивной мощности, трансформаторов и/или гармонических фильтров.

b) От преобразователя 14 частоты: напряжения и высшие гармоники напряжения, токи и высшие гармоники тока, эффективные значения тока и напряжения, фазовые углы, кажущиеся, реактивные, действительные мощности, вращающие моменты, числа оборотов (фактическое и заданное значение), КПД преобразователя и/или сообщения тревоги, неисправности, состояния системы преобразователя частоты.

с) От мотора 15 и соответствующего блока управления мотором: напряжения, токи, фазовые углы, кажущиеся, реактивные, действительные мощности, вращающие моменты, КПД мотора, температуры обмоток, сообщения тревоги, неисправности, состояния мотора.

d) От средства контроля 17 состояния вращающейся машины 22: температуры подшипников, температуры корпуса, данные колебаний для радиальных и осевых колебаний и/или сообщения тревоги, неисправности, состояния.

е) От не показанного вспомогательного оборудования: температуры, давления или уровни охладителя, температуры окружающего воздуха, дифференциальные давления фильтров, давления смазочного масла и/или сообщения тревоги, неисправности, состояния.

f) От блока управления оборудования насоса 23: расходы текучей среды, температуры процесса, давления процесса, качества процесса и/иди сообщения тревоги, неисправности, состояния.

g) От журнала 20 регистрации оператора: режимы работы, наблюдения и записи оператора оборудования, аномальные условия работы и оборудования, системы поддержания в исправном состоянии, интервалы, предписания, руководства по техническому обслуживанию, планирования персонала технического обслуживания и запасных частей, технические паспорта компонентов оборудования, устройств и машин и/или технические чертежи и руководства.

Фиг. 4 схематично показывает временную характеристику приведенного для примера параметра KDI с порогами предупреждения и тревоги. При превышении или спадании ниже определяемого порогового значения система 1 контроля и диагностики вырабатывает собственные предупреждения и сигналы тревог и генерирует электронные телеграммы, например, для информирования операторов оборудования, персонала поддержания в исправном состоянии или персонала технического обслуживания или для ввода в системы ведения процессов производства и управления предприятием.

Кроме того, описанная система 1 контроля и диагностики обеспечивает возможность классификации состояния оборудования основанной на энергии текучей среды машинной системы 30 на основе эмпирических таблиц, как показано на фиг. 5. Если, например, КПД насоса 23 снизился ниже порогового значения, то из таких эмпирических таблиц выводятся вероятные технологические, механические, электрические или связанные с техникой автоматизации причины, и выдаются и планируются соответствующие действия по поддержанию в исправном состоянии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКВАЖИННАЯ СИСТЕМА И ПОГРУЖНАЯ ГИДРОМАШИНА ДЛЯ ДОБЫЧИ ТЕКУЧИХ СРЕД | 2006 |

|

RU2313657C1 |

| ЕДИНАЯ СИСТЕМА УПРАВЛЕНИЯ ДЛЯ БУРОВЫХ УСТАНОВОК | 2016 |

|

RU2713072C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НЕИСПРАВНОСТЕЙ В СИСТЕМЕ ГИДРОПРИВОДА МАШИН | 2003 |

|

RU2244172C1 |

| СИСТЕМА МАНЕВРОВОЙ АВТОМАТИЧЕСКОЙ ЛОКОМОТИВНОЙ СИГНАЛИЗАЦИИ (МАЛС) | 2008 |

|

RU2369509C1 |

| СИСТЕМА УПРАВЛЕНИЯ БУРОВОЙ УСТАНОВКОЙ | 2016 |

|

RU2667545C1 |

| СИСТЕМА И СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ ТЕКУЧЕЙ СМЕСИ ДЛЯ АНАЛИЗА ТЕКУЧЕЙ СМЕСИ ВО ВРЕМЯ ЕЕ ПЕРЕМЕЩЕНИЯ | 2021 |

|

RU2769432C1 |

| КОНТУРНАЯ УСТАНОВКА РАСПРЕДЕЛЕНИЯ ТЕПЛОВОЙ ЭНЕРГИИ ДЛЯ ВОЗМОЖНОСТИ ПОДДЕРЖАНИЯ ЗАДАННЫХ КЛИМАТИЧЕСКИХ ПАРАМЕТРОВ | 2024 |

|

RU2827070C1 |

| СПОСОБ ПЕРЕДАЧИ ИНФОРМАЦИОННЫХ СООБЩЕНИЙ В МИКРОПРОЦЕССОРНЫХ СИСТЕМАХ УПРАВЛЕНИЯ И ДИАГНОСТИКИ | 2015 |

|

RU2577196C1 |

| СИСТЕМА ДЛЯ ПЕРЕДАЧИ И ПРЕОБРАЗОВАНИЯ В ЦИФРОВУЮ ФОРМУ МАШИННЫХ ТЕЛЕИЗМЕРЕНИЙ | 2017 |

|

RU2772837C2 |

| СПОСОБ И СИСТЕМА ДЛЯ УПРАВЛЕНИЯ ПОТОКОМ ТЕКУЧЕЙ СРЕДЫ В СИСТЕМЕ СЕТИ ДЛЯ ТЕКУЧЕЙ СРЕДЫ | 2011 |

|

RU2568325C2 |

Изобретение относится к системе (1) контроля и диагностики для основанной на энергии текучей среды машинной системы (30). Основанная на энергии текучей среды машинная система (30) содержит множество различных подсистем (16, 17, 18, 19, 20, 21, 22, 25, 26) и компонентов (13, 14, 15, 23, 24) установок. Система контроля и диагностики содержит центральный вычислительный блок, двунаправленные интерфейсы, соединенные через линии передачи данных с вычислительным блоком, сенсорный элемент для определения состояния подсистемы, управляющее устройство, запоминающее устройство для хранения данных и компараторный блок для сравнения данных состояния соответствующей подсистемы. Индикаторное устройство предназначено для индикации данных состояния соответствующей подсистемы и компонента, а также для индикации тревоги при спадании или превышении порогового значения в подсистеме. Достигается возможность целостного контроля и диагностики машинной системы. 3 н. и 21 з.п. ф-лы, 5 ил.

1. Система (1) контроля и диагностики для основанной на энергии текучей среды машинной системы (30), причем основанная на энергии текучей среды машинная система (30) содержит множество различных подсистем (16, 17, 18, 19, 20, 21, 22, 25, 26) и компонентов (13, 14, 15, 23, 24) оборудования, отличающаяся тем,

- что система (1) контроля и диагностики содержит центральный вычислительный блок (2),

- что каждая подсистема (16, 17, 18, 19, 20, 21, 22, 25, 26) и каждый компонент (13, 14, 15, 23, 24) оборудования через стандартизованные двунаправленные интерфейсы (3) и через одну или более линий (4) передачи данных соединен с центральным вычислительным блоком (2) для передачи данных,

- что каждая подсистема (16, 17, 18, 19, 20, 21, 22, 25, 26) и каждый компонент (13, 14, 15, 23, 24) оборудования имеет по меньшей мере один сенсорный элемент для определения данных состояния соответствующей подсистемы (16, 17, 18, 19, 20, 21, 22, 25, 26) и соответствующего компонента (13, 14, 15, 23, 24) оборудования,

- что предусмотрено по меньшей мере одно управляющее устройство (5) для управления сенсорными элементами,

- что предусмотрено запоминающее устройство (6) для хранения определенных данных состояния соответствующей подсистемы (16, 17, 18, 19, 20, 21, 22, 25, 26) и соответствующего компонента (13, 14, 15, 23, 24) оборудования, а также для хранения сравнительных данных для функционирования основанной на энергии текучей среды машинной системы (30),

- что предусмотрен компараторный блок (7) для сравнения определенных данных состояния соответствующей подсистемы (16, 17, 18, 19, 20, 21, 22, 25, 26) и соответствующего компонента (13, 14, 15, 23, 24) оборудования с определенными пороговыми значениями для каждой подсистемы (16, 17, 18, 19, 20, 21, 22, 25, 26) и каждого компонента (13, 14, 15, 23, 24) оборудования, и

- что предусмотрено индикаторное устройство (8) для индикации определенных данных состояния соответствующей подсистемы (16, 17, 18, 19, 20, 21, 22, 25, 26) и соответствующего компонента (13, 14, 15, 23, 24) оборудования, а также для индикации тревоги при спадании ниже или превышении порогового значения в подсистеме (16, 17, 18, 19, 20, 21, 22, 25, 26) или компоненте (13, 14, 15, 23, 24) оборудования.

2. Система (1) контроля и диагностики по п.1, отличающаяся тем, что центральный вычислительный блок (2) имеет кабельные или беспроводные интерфейсы для локального и/или дистанционного управления центрального вычислительного блока (2).

3. Система (1) контроля и диагностики по п.1, отличающаяся тем, что для передачи данных между соответствующими подсистемами (16, 17, 18, 19, 20, 21, 22, 25, 26), а также соответствующими компонентами (13, 14, 15, 23, 24) оборудования и центральным вычислительным блоком (2) предусмотрены Интернет-протоколы, шлюзы и/или шинные системы.

4. Система (1) контроля и диагностики по п.2, отличающаяся тем, что для передачи данных между соответствующими подсистемами (16, 17, 18, 19, 20, 21, 22, 25, 26), а также соответствующими компонентами (13, 14, 15, 23, 24) оборудования и центральным вычислительным блоком (2) предусмотрены Интернет-протоколы, шлюзы и/или шинные системы

5. Система (1) контроля и диагностики по меньшей мере по одному из пп.1-4, отличающаяся тем, что по меньшей мере одно управляющее устройство (5) для управления сенсорными элементами соединено с центральным вычислительным блоком (2).

6. Система (1) контроля и диагностики по меньшей мере по одному из пп.1-4, отличающаяся тем, что компараторный блок (7) имеет устройство (9) анализа для анализа определенных данных состояния по меньшей мере одной подсистемы (16, 17, 18, 19, 20, 21, 22, 25, 26) или по меньшей мере одного компонента (13, 14, 15, 23, 24) оборудования относительно других подсистем (16, 17, 18, 19, 20, 21, 22, 25, 26) или компонентов (13, 14, 15, 23, 24) оборудования основанной на энергии текучей среды машинной системы (30).

7. Система (1) контроля и диагностики по п.5, отличающаяся тем, что компараторный блок (7) имеет устройство (9) анализа для анализа определенных данных состояния по меньшей мере одной подсистемы (16, 17, 18, 19, 20, 21, 22, 25, 26) или по меньшей мере одного компонента (13, 14, 15, 23, 24) оборудования относительно других подсистем (16, 17, 18, 19, 20, 21, 22, 25, 26) или компонентов (13, 14, 15, 23, 24) оборудования основанной на энергии текучей среды машинной системы (30).

8. Система (1) контроля и диагностики по меньшей мере по одному из пп.1-4, отличающаяся тем, что индикаторное устройство (8) выполнено с возможностью акустической и/или оптической индикации тревоги.

9. Система (1) контроля и диагностики по п.5, отличающаяся тем, что индикаторное устройство (8) выполнено с возможностью акустической и/или оптической индикации тревоги.

10. Система (1) контроля и диагностики по п.6, отличающаяся тем, что индикаторное устройство (8) выполнено с возможностью акустической и/или оптической индикации тревоги.

11. Система (1) контроля и диагностики по п.7, отличающаяся тем, что индикаторное устройство (8) выполнено с возможностью акустической и/или оптической индикации тревоги.

12. Система (1) контроля и диагностики по меньшей мере по одному из пп.1-4, отличающаяся тем, что вычислительный блок (2) выполнен с возможностью выдачи электронных телеграмм.

13. Система (1) контроля и диагностики по п.5, отличающаяся тем, что вычислительный блок (2) выполнен с возможностью выдачи электронных телеграмм.

14. Система (1) контроля и диагностики по п.6, отличающаяся тем, что вычислительный блок (2) выполнен с возможностью выдачи электронных телеграмм.

15. Система (1) контроля и диагностики по п.7, отличающаяся тем, что вычислительный блок (2) выполнен с возможностью выдачи электронных телеграмм.

16. Система (1) контроля и диагностики по п.8, отличающаяся тем, что вычислительный блок (2) выполнен с возможностью выдачи электронных телеграмм.

17. Система (1) контроля и диагностики по п.9, отличающаяся тем, что вычислительный блок (2) выполнен с возможностью выдачи электронных телеграмм.

18. Система (1) контроля и диагностики по п.10, отличающаяся тем, что вычислительный блок (2) выполнен с возможностью выдачи электронных телеграмм.

19. Система (1) контроля и диагностики по п.11, отличающаяся тем, что вычислительный блок (2) выполнен с возможностью выдачи электронных телеграмм.

20. Основанная на энергии текучей среды машинная система (30) с системой (1) контроля и диагностики, которая выполнена согласно по меньшей мере одному из пп.1-19, причем основанная на энергии текучей среды машинная система (30) имеет множество различных подсистем (16, 17, 18, 19, 20, 21, 22, 25, 26) и компонентов (13, 14, 15, 23, 24) оборудования, причем каждая подсистема (16, 17, 18, 19, 20, 21, 22, 25, 26) и каждый компонент (13, 14, 15, 23, 24) оборудования имеет по меньшей мере один сенсорный элемент для определения данных состояния соответствующей подсистемы (16, 17, 18, 19, 20, 21, 22, 25, 26) и соответствующего компонента (13, 14, 15, 23, 24) оборудования.

21. Основанная на энергии текучей среды машинная система (30) по п.20, отличающаяся тем, что основанная на энергии текучей среды машинная система (30) содержит основанную на энергии текучей среды машину (23), соединительную муфту (27) для валов, электрический мотор (15) с блоком управления мотором, преобразователь (14) частоты и/или трансформаторную подстанцию (13).

22. Основанная на энергии текучей среды машинная система (30) по п.21, отличающаяся тем, что, основанная на энергии текучей среды машинная система (30) содержит систему смазки, систему продувочного воздуха и/или по меньшей мере одну систему охлаждения.

23. Способ контроля и диагностики основанной на энергии текучей среды машинной системы (30), причем основанная на энергии текучей среды машинная система (30) имеет множество различных подсистем (16, 17, 18, 19, 20, 21, 22, 25, 26) и компонентов (13, 14, 15, 23, 24) оборудования, посредством системы (1) контроля и диагностики, которая выполнена согласно по меньшей мере одному из предыдущих пп.1-19.

24. Способ контроля и диагностики основанной на энергии текучей среды машинной системы (30) по п.23, отличающийся тем,

что центральный вычислительный блок (2) через стандартизованные двунаправленные интерфейсы (3) и через одну или более линий (4) передачи данных осуществляет коммуникацию с каждой подсистемой (16, 17, 18, 19, 20, 21, 22, 25, 26) и каждым компонентом (13, 14, 15, 23, 24) оборудования, причем по меньшей мере один сенсорный элемент соответствующих подсистем (16, 17, 18, 19, 20, 21, 22, 25, 26), а также соответствующих компонентов (13, 14, 15, 23, 24) оборудования управляется по меньшей мере одним управляющим устройством (5), которое соединено с центральным вычислительным блоком (2), для определения данных состояния соответствующей подсистемы (16, 17, 18, 19, 20, 21, 22, 25, 26) и соответствующих компонентов (13, 14, 15, 23, 24) оборудования,

что определенные соответствующими сенсорными элементами данные состояния соответствующих подсистем (16, 17, 18, 19, 20, 21, 22, 25, 26) и соответствующих компонентов (13, 14, 15, 23, 24) оборудования, а также сравнительные данные для функционирования основанной на энергии текучей среды машинной системы (30) сохраняются в запоминающем устройстве (6), что компараторный блок (7) сравнивает определенные данные состояния соответствующей подсистемы (16, 17, 18, 19, 20, 21, 22, 25, 26) и соответствующего компонента (13, 14, 15, 23, 24) оборудования с определенными пороговыми значениями для каждой подсистемы (16, 17, 18, 19, 20, 21, 22, 25, 26) и каждого компонента (13, 14, 15, 23, 24) оборудования, и

что индикаторное устройство (8) индицирует определенные данные состояния соответствующей подсистемы (16, 17, 18, 19, 20, 21, 22, 25, 26) и соответствующего компонента (13, 14, 15, 23, 24) оборудования, а также сигнал тревоги при спадании ниже или превышении порогового значения в подсистеме (16, 17, 18, 19, 20, 21, 22, 25, 26) или компоненте (13, 14, 15, 23, 24) оборудования.

| US 2008183427 A1, 31.07.2008 | |||

| US 5481481 A1, ?02.01.1996 | |||

| US 4527271 A, 02.07.1985 | |||

| DE 10024412 A1, 29.11.2001 | |||

| СИСТЕМА ПЕРЕКАЧИВАНИЯ ТЕКУЧЕЙ СРЕДЫ И СПОСОБ ИЗМЕРЕНИЯ ПОТОКА ПЕРЕКАЧИВАЕМОЙ СРЕДЫ | 2002 |

|

RU2282580C2 |

Авторы

Даты

2016-06-10—Публикация

2011-06-15—Подача