Настоящее изобретение относится к ручным машинам с возвратно-поступательным движением рабочего органа, содержащим ползун и направляющее устройство, обеспечивающее направленное движение ползуна.

Известно направляющее устройство, прежде всего направляющее устройство ползуна, для ручной машины, содержащее направляющий узел, установленный с возможностью поворота вокруг оси качания и предусмотренный для обеспечения направленного движения по меньшей мере одного ползуна в направлении возвратно-поступательного движения.

Объектом изобретения является ручная машина, прежде всего лобзиковая пила, содержащая по меньшей мере один ползун, который в рабочем режиме приводится в непрерывное, т.е. циклическое, возвратно-поступательное движение в направлении возвратно-поступательного движения, и по меньшей мере одно направляющее устройство, прежде всего направляющее устройство ползуна, содержащее по меньшей мере один направляющий узел, обеспечивающий направленное движение ползуна в направлении возвратно-поступательного движения и установленный с возможностью поворота вокруг оси качания, и опорную конструкцию, предназначенную для установки ползуна с возможностью перемещения в направлении возвратно-поступательного движения и содержащую первый опорный узел и дополнительный опорный узел. В заявленной ручной машине направленное движение ползуна вдоль направляющего узла обеспечивается посредством по меньшей мере первого опорного узла.

В этой связи под «направляющим узлом» следует, в частности, понимать узел, задающий направление возвратно-поступательного движения, в частности, ползуна в процессе возвратно-поступательного движения. В качестве альтернативы и/или дополнения направляющий узел может быть предусмотрен для того, чтобы ограничивать движение ползуна, направление которого отклоняется от предпочтительного направления или от направления возвратно-поступательного движения. Направляющий узел может быть выполнен, например, как маятниковый элемент и/или балансир. В альтернативном и/или дополнительном варианте направляющий узел может быть выполнен цельным или сборным, причем с возможностью частичного демонтажа в случае сборного исполнения. В принципе, однако, возможно и любое другое исполнение, признанное специалистом целесообразным. Для этого направляющий узел в предпочтительном варианте содержит направляющий элемент, причем под «направляющим элементом» следует, в частности, понимать, например, ребро, стержень, кромки выемки и/или любой другой элемент, признанный специалистом целесообразным. В альтернативном и/или дополнительном варианте этот направляющий элемент имеет ориентацию, в частности, параллельную направлению возвратно-поступательного движения, причем эта ориентация направляющего элемента определяет направление движения ползуна. Далее, под «ползуном» следует, в частности, понимать элемент, например шток, который по меньшей мере в одном рабочем режиме ручной машины приводится в возвратно-поступательное движение, в частности в непрерывное возвратно-поступательное движение, в предпочтительном варианте с помощью приводного устройства, например двигателя. Кроме того, ползун содержит зажимное приспособление (зажим или держатель) для установки инструмента, например пильного полотна. Далее, под «осью качания» следует, в частности, понимать ось, вокруг которой возможен поворот направляющего узла, в частности, в рабочем режиме, например режиме резания, ручной машины, причем под «поворотом» следует, в частности, понимать вращение вокруг этой оси в угловом диапазоне 180°, в предпочтительном варианте - 90° и в особенно предпочтительном варианте - 30°. Далее, под «опорным узлом» следует, в частности, понимать узел, воспринимающий опорное усилие ползуна и передающий его на направляющий узел и/или на корпус, например корпус редуктора или наружный корпус ручной машины. Опорный узел может быть выполнен цельным или сборным, в последнем случае с возможностью частичного демонтажа. Под «обеспечением направленного движения» здесь следует, в частности, понимать пассивное воздействие на ползун, или ограничение его степеней свободы, задающее его направление его движения.

Предлагаемое в изобретении решение предполагает простое отделение оси качания и опоры ползуна друг от друга, чем обеспечивается благоприятное уменьшение монтажной высоты направляющего устройства ползуна и самого ползуна без ухудшения функциональных характеристик направляющего устройства. Кроме того, тем самым может быть благоприятным образом уменьшен общий конструктивный объем или объем приводного механизма, что непосредственно влияет на размеры и вес ручной машины.

Далее, направляющий узел может иметь по меньшей мере одну рабочую поверхность. Под «рабочей поверхностью» здесь следует, в частности, понимать поверхность, непосредственно контактирующую по меньшей мере с первым опорным узлом, то есть с какой-либо конструктивной деталью первого опорного узла и/или частью этой конструктивной детали. В особенно предпочтительном варианте осуществления направляющий узел содержит по меньшей мере две рабочие поверхности. В альтернативном и/или дополнительном варианте предусмотрена возможность непосредственного скольжения первого опорного узла, то есть какой-либо конструктивной детали первого опорного узла и/или части этой конструктивной детали, по рабочей поверхности. Кроме того, в альтернативном и/или дополнительном варианте рабочая поверхность может быть предусмотрена для того, чтобы непосредственно воспринимать опорные усилия первого опорного узла. В предпочтительном варианте на направляющем элементе направляющего узла выполнена, за одно целое с ним, по меньшей мере одна рабочая поверхность, причем под выражением «как одно целое» здесь следует, в частности, понимать «цельнолитое» и/или «выполненное как одна конструктивная деталь». Далее, может быть предусмотрено более одной рабочей поверхности, причем конкретное количество определяется самим специалистом в зависимости от особенностей конструкции. В принципе, можно также предусмотреть несколько линейных контактов вместо одного поверхностного. Наличие рабочей поверхности обеспечивает особую простоту реализации движения ползуна. Кроме того, можно обеспечить большую поверхность контакта и, следовательно, хорошее распределение сил.

Далее, преимущество может быть достигнуто, если первый опорный узел содержит соединительный элемент, ориентированный по существу перпендикулярно направлению возвратно-поступательного движения и содержащий по меньшей мере два контактных элемента, сопряженных с направляющим узлом, т.е. корреспондирующих с ним. В этой связи под выражением «по существу перпендикулярно» следует, в частности, понимать, что соединительный элемент ориентирован относительно некоторого базового объекта (в данном случае - перпендикуляра к направлению возвратно-поступательного движения) с угловым отклонением менее ±15°, в предпочтительном варианте - менее ±5° и в особенно предпочтительном варианте - менее ±2°. Под «контактным элементом» следует, в частности, понимать элемент, имеющий по меньшей мере одну рабочую поверхность, непосредственно сопряженную с направляющим узлом или направляющим элементом. Эта рабочая поверхность может быть выполнена, например, за одно целое с ребром и/или кромками выемки и/или с любым другим элементом, признанным специалистом целесообразным для использования в опорном узле или, точнее, в конструктивной детали первого опорного узла. «Соединительный элемент» представляет здесь собой, в частности, элемент, который с помощью двух контактных элементов находится в непосредственном контакте по меньшей мере с двумя участками или, точнее, направляющими элементами направляющего узла. В альтернативном и/или дополнительном варианте соединительный элемент связывает, через контактные элементы, по меньшей мере два участка направляющего узла друг с другом непосредственным образом, то есть без использования другого промежуточного конструктивного элемента. В данном случае эти два участка направляющего узла содержат, в частности, по одной рабочей поверхности и в предпочтительном варианте простираются по существу параллельно направлению возвратно-поступательного движения. Соединительный и контактный элементы в предпочтительном варианте выполнены за одно целое, причем «за одно целое» здесь, в частности, означает, что соединительный элемент можно отделить от контактного только с потерей функциональности соединения обоих участков направляющего узла. Благодаря соединительному элементу, точнее, взаимодействию обоих контактных элементов с двумя участками направляющего узла можно надежно и конструктивно просто уменьшить и/или предотвратить проворачивание ползуна относительно направляющего узла, что непосредственно повышает качество пиления.

В предпочтительном варианте первый опорный узел выполнен в виде опоры скольжения. Под «опорой скольжения» здесь следует, в частности, понимать узел, в котором взаимодействующие детали движутся непосредственно друг по другу и/или их разделяет лишь слой смазки и/или их движение друг относительно друга основано на трении скольжения. В предпочтительном варианте опора скольжения образуется рабочей поверхностью/рабочими поверхностями направляющего узла и рабочей поверхностью/рабочими поверхностями опорного узла, то есть контактных элементов. Первый опорный узел в предпочтительном варианте расположен у верхнего конца ползуна, обращенного от приспособления для зажима инструмента. Исполнение опорного узла в виде опоры скольжения обеспечивает простоту его конструкции, которая может быть реализована экономичным образом в смысле стоимости, конструктивного объема и конструктивных деталей.

Далее, предпочтительной является конструкция, в которой направляющее устройство содержит дополнительный опорный узел, выполненный в виде опоры скольжения. Эта опора скольжения выполняется, в частности, как линейный подшипник и в предпочтительном варианте содержит металлокерамический вкладыш. В альтернативном и/или дополнительном варианте возможно исполнение в виде поступательного и/или вращательно-поступательного шарнира. Вообще говоря, возможно и любое другое исполнение опоры скольжения, признанное специалистом целесообразным, в частности, основанное на принципе самосмазывания. С помощью дополнительного опорного узла, или опоры скольжения, можно благоприятным образом обеспечить ползуну опору с одновременным направлением его линейного движения.

Далее, преимущество может быть достигнуто, если дополнительный опорный узел неподвижно установлен на направляющем узле. В данном контексте понятие «неподвижно» означает, что дополнительный опорный узел не совершает движения относительно направляющего узла или зафиксирован на нем. В альтернативном и/или дополнительном варианте «неподвижно» здесь означает, что при движении (например, маятниковом) направляющего узла дополнительный опорный узел движется вместе с ним, в частности вокруг оси качания. Реализация прочной фиксации дополнительного опорного узла может обеспечить конструктивно простое и экономичное в отношении конструктивного объема исполнение опорной конструкции, состоящей из первого и дополнительного опорных узлов.

В другом варианте осуществления настоящего изобретения первый опорный узел может содержать установочный элемент для ползуна. В этой связи под «установочным элементом» следует, в частности, понимать элемент и/или конструкцию, который(-ая) обеспечивает непосредственный контакт с ползуном. В альтернативном и/или дополнительном варианте под этим следует понимать, что контур этого элемента или эта конфигурация согласуется с наружным контуром ползуна таким образом, что этот элемент или эта конфигурация накладывается на наружный контур и/или окружность ползуна по меньшей мере на 10%. Например, установочный элемент может быть выполнен как U-образное и/или чашеобразное углубление и/или как выемка с профилем, охватывающим ползун. В принципе, возможна и любая другая форма, признанная специалистом целесообразной. В предпочтительном варианте установочный элемент и ползун могут быть связаны друг с другом посредством замыкания за счет сил межмолекулярного или межатомного сцепления, геометрического и/или силового замыкания. Способ получения замыкания за счет сил межмолекулярного или межатомного сцепления, геометрического и/или силового замыкания может быть выбран специалистом по своему усмотрению и включать, например, склеивание, спекание, сварку, свинчивание, клепку и т.д. Посредством замыкания за счет сил межмолекулярного или межатомного сцепления, геометрического и/или силового замыкания обеспечивается конструктивно простое, надежное и экономичное в отношении конструктивных деталей расположение ползуна и первого опорного узла с возможностью перемещения в направлении возвратно-поступательного движения.

Далее, первый опорный узел может содержать связующий элемент, предусмотренный для соединения с выходным звеном двигателя. Под "связующим элементом" здесь следует, в частности, понимать элемент, функционально связывающий первый опорный узел и выходное звено двигателя, например вал якоря, с подсоединенным передаточным или маятниковым механизмом. Далее, "предусмотренный" следует понимать как специально установленный или размещенный. С помощью этого связующего элемента можно конструктивно просто и надежно передать приводное усилие двигателя на ползун, соединенный с первым опорным узлом.

В предпочтительном варианте конструктивно простое и экономичное в отношении конструктивных деталей крепление направляющего устройства, а следовательно, и ползуна может быть достигнуто, если направляющее устройство содержит опорное средство, предусмотренное для того, чтобы смонтировать направляющий узел на корпусе ручной машины. В данном случае под "опорным средством" следует понимать средство, предусмотренное для того, чтобы воспринимать опорные усилия направляющего узла и/или передавать их на корпус ручной машины. Кроме того, под "корпусом" следует, в частности, понимать наружный корпус ручной машины. В принципе, крепление возможно и на любом другом корпусе, расположенном в ручной машине, например корпусе передаточного механизма и/или двигателя.

Кроме того, ось качания может быть установлена неподвижно относительно корпуса ручной машины. В данном контексте понятие "неподвижно" означает, что ось качания зафиксирована, то есть не имеет возможности перемещения и, в частности, осевого перемещения и/или вращения относительно корпуса. Благодаря такой неподвижной установке можно сохранить используемое в обычных ручных машинах маятниковое движение без внесения конструктивных изменений и, тем самым, благоприятным образом применить испытанный принцип действия.

Предпочтительный усовершенствованный вариант настоящего изобретения заключается в том, что ползун выполнен в виде полого тела. В этой связи под "полым телом" следует, в частности, понимать тело, боковая поверхность которого охватывает или заключает в себе полое пространство. Наружный контур полого тела или ползуна может иметь при этом любую форму, например форму многоугольника, квадрата, овала или круга. Конструкция, соответствующая настоящему изобретению, обеспечивает малую массу подвижной детали и, тем самым, малую массу уравновешивающего груза, что оказывает непосредственное и благоприятное влияние на снижение общей массы ползуна. Кроме того, это позволяет конструктивно просто изготовить экономичный и легкий ползун.

Объектом изобретения является также ручная машина, прежде всего лобзиковая пила, по меньшей мере с одним направляющим устройством. В принципе же применение направляющего устройства возможно и в любой другой ручной машине, подходящей с точки зрения специалиста, в частности в ручной машине с маятниковым приводом ползуна.

Краткое описание чертежей

Прочие преимущества настоящего изобретения поясняются в приведенном ниже описании. Примеры осуществления изобретения иллюстрируются чертежами. На чертежах, в описании ив формуле изобретения многочисленные отличительные признаки изобретения приведены в комбинации. В случае необходимости, специалист может также рассматривать эти признаки в отдельности и объединять их в другие целесообразные комбинации.

На чертежах показано:

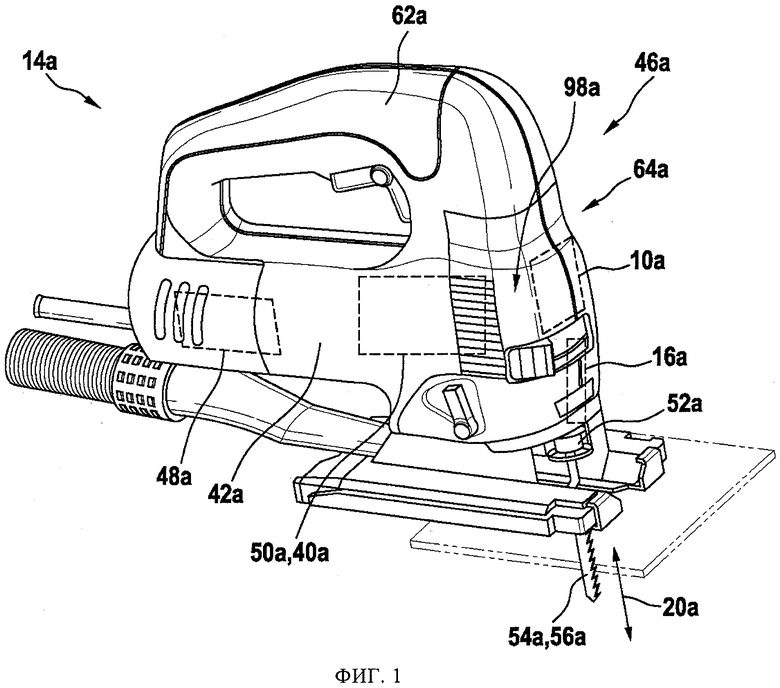

на фиг.1 - ручная машина с предлагаемым в изобретении направляющим устройством,

на фиг.2 - вид сбоку направляющего устройства, показанного на фиг.1,

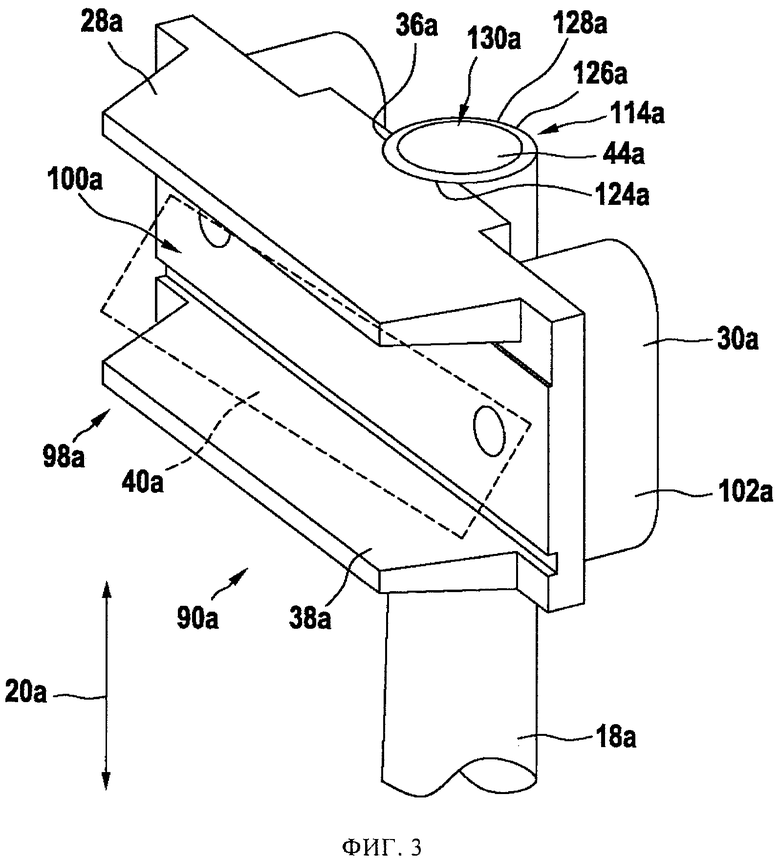

на фиг.3 - детальное изображение узла скольжения направляющего устройства, показанного на фиг.2,

на фиг.4 - направляющее устройство, показанное на фиг.1, в процессе монтажа узла скольжения, показанного на фиг.3,

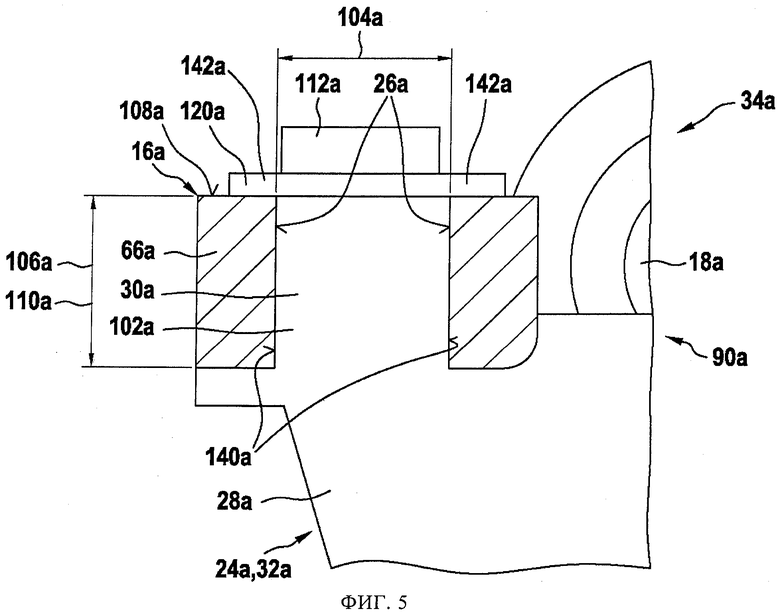

на фиг.5 - схематическое изображение части первого опорного узла в разрезе вдоль линии V-V на фиг.4,

на фиг.6 - вид спереди альтернативного направляющего устройства,

на фиг.7 - детальное изображение узла скольжения направляющего устройства, показанного на фиг.6,

на фиг.8 - установочная деталь узла скольжения, показанного на фиг.7,

на фиг.9 - схематическое изображение части первого опорного узла в разрезе вдоль линии IX-IX на фиг.6,

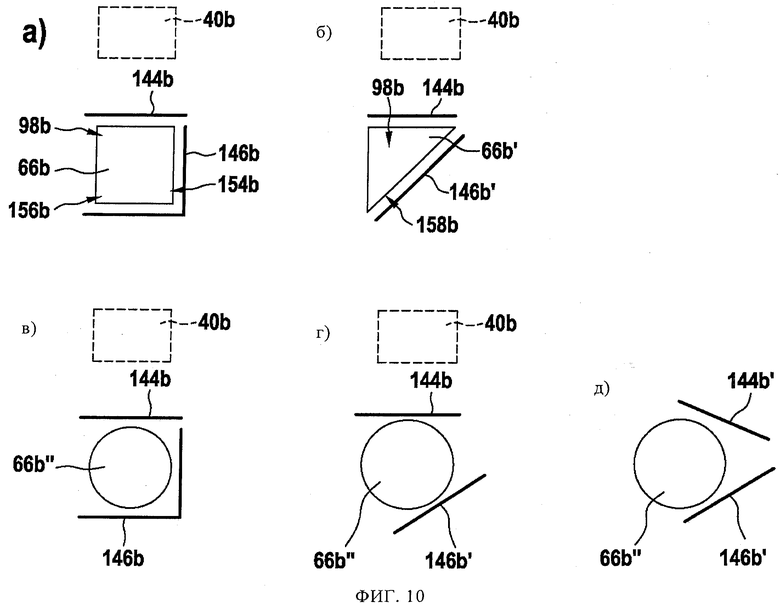

на фиг.10а-10д - различные конфигурации направляющего элемента направляющего устройства, показанного на фиг.6, и узла скольжения, показанного на фиг.7, в сравнительном представлении,

на фиг.11 - вид спереди другого альтернативного направляющего устройства,

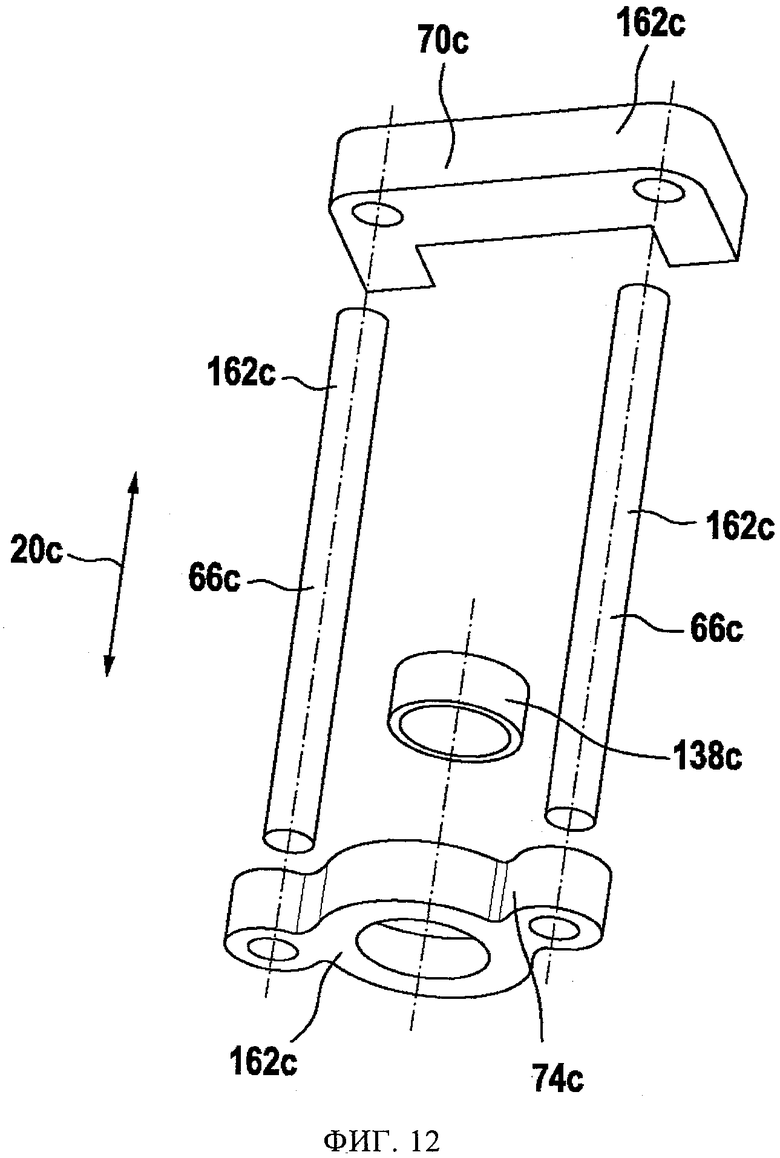

на фиг.12 - направляющее устройство, показанное на фиг.11, перед монтажом,

на фиг.13 - узел скольжения направляющего устройства, показанного на фиг.11, в процессе монтажа ползуна,

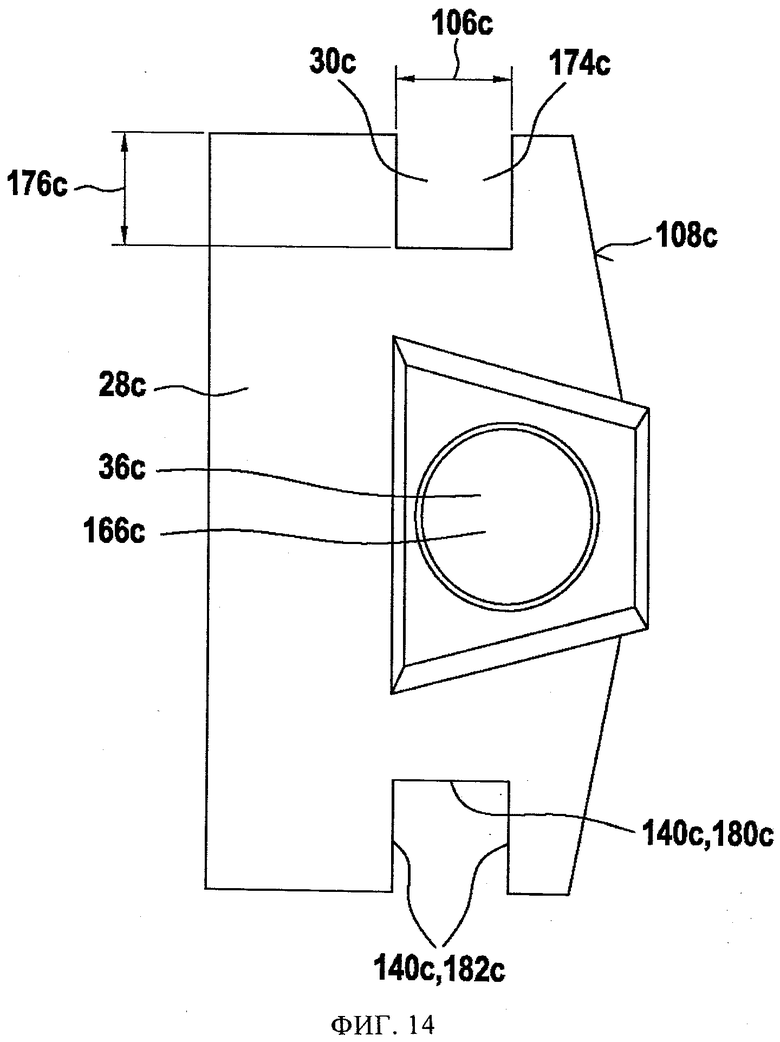

на фиг.14 - соединительный элемент узла скольжения, показанного на фиг.13,

на фиг.15 - схематическое изображение части первого опорного узла в разрезе вдоль линии XV-XV на фиг.11.

Осуществление изобретения

На фиг.1 показана ручная машина 14а в форме лобзиковой пилы 46а с ползуном 18а, например штоком, который в рабочем режиме лобзиковой пилы 46а приводится в непрерывное возвратно-поступательное движение в заданном направлении, а именно направлении 20а возвратно-поступательного движения. Привод осуществляется через передаточный механизм 50а, получающий приводное усилие от приводного двигателя 48а, причем оба эти узла не показаны подробно на чертеже и располагаются в корпусе 42а ручной машины 14а. Ползун 18а содержит зажимное приспособление 52а, несущее рабочий инструмент 54а в форме пильного полотна 56а.

Ручная машина 14а содержит также направляющее устройство 10а в форме направляющего устройства 12а ползуна с направляющим узлом 16а для обеспечения направленного движения ползуна 18а в направлении 20а возвратно-поступательного движения.

Как показано на фиг.2, направляющий узел 16а установлен на корпусе 42а ручной машины 14а с возможностью поворота вокруг оси 22а качания, расположенной неподвижно относительно корпуса 42а, и, следовательно, выполнен как маятниковый элемент 58а. Такая установка направляющего узла 16а, или маятникового элемента 58а, обеспечивается имеющимися у него двумя опорными средствами 60а, которые при установленном в лобзиковой пиле 46а направляющем устройстве 10а располагаются на стороне 64а направляющего узла 16а, обращенной к рукоятке 62а ручной машины 14а. Опорные средства 60а выполнены как выемки, в которые входят не показанные здесь подробно цапфы, установленные в схематически показанном корпусе 42а.

Маятниковый элемент 58а имеет в целом прямоугольную форму и содержит четыре ребра 66а, простирающихся параллельно направлению 20а возвратно-поступательного движения. На конце 68а, который при установленном в лобзиковой пиле 46а направляющем устройстве 10а располагается на оси 22а качания, ребра 66а соединены перемычкой 70а, проходящей перпендикулярно направлению 20а возвратно-поступательного движения. Концы 72а ребер 66а, направленные противоположно концам 68а, соединены другой перемычкой 74а. Таким образом, прямоугольная форма образуется перемычками 70а, 74а и двумя внешними ребрами 66а. В направлении, перпендикулярном направлению 20а возвратно-поступательного движения, ребра 66а разделены сквозными отверстиями 76а, 78а, 80а, простирающимися в направлении возвратно-поступательного движения, причем два внешних отверстия 76а, 80а имеют одинаковую ширину 82а. Среднее же отверстие 78а имеет ширину 84а, которая приблизительно в три раза больше ширины отверстий 76а, 80а. В принципе, соотношение размеров отверстий может быть любым и выбирается специалистом по своему усмотрению.

Направляющий узел 16а также содержит четыре направляющих элемента 86а, выполненных как ребра 66а. Функция направления движения, выполняемая направляющими элементами 86а, определяется кромками 88а внешних отверстий 76а, 80а, простирающимися параллельно направлению 20а возвратно-поступательного движения. Ползун 18а перемещается вдоль направляющего узла 16а посредством первого опорного узла 24а. Для такого перемещения в направляющем узле 16а предусмотрены четыре рабочие поверхности 26а, то есть каждый направляющий элемент 86а содержит одну рабочую поверхность 26а, через которую направляющий узел 16а непосредственно контактирует с первым опорным узлом 24а. Далее, движение первого узла 24а в направлении 20а возвратно-поступательного движения осуществляется как непосредственное скольжение по рабочим поверхностям 26а. Рабочие поверхности 26а простираются вдоль кромок 88а внешних отверстий 76а, 80а. Две рабочие поверхности 26а расположены на находящихся друг напротив друга двух кромках 88а каждого из отверстий 76а, 80а.

Для такого перемещения первый опорный узел 24а содержит узел скольжения 90а, который оснащен соединительным элементом 28а, расположенным перпендикулярно направлению 20а возвратно-поступательного движения. Узел скольжения 90а содержит два контактных элемента 30а, сопряженных с направляющим узлом 16а, а именно с рабочими поверхностями 26а. Соединительный элемент 28а служит для перекрытия зазора между внешними кромками отверстий 76а, 80а и, следовательно, простирается на всю ширину 94а направляющего узла 16а перпендикулярно направлению 20а возвратно-поступательного движения. Длина 96а соединительного элемента 28а в направлении 20а возвратно-поступательного движения выбирается специалистом таким образом, чтобы обеспечить хорошее крепление ползуна 18а и необходимую устойчивость узла скольжения 90а. Кроме того, при установленном в лобзиковой пиле 46а направляющем устройстве 10а узел скольжения 90а и, следовательно, соединительный элемент 28а располагается на стороне 98а направляющего узла 16а, обращенной к выходному звену 40а двигателя (фиг.3). Таким образом, первый опорный узел 24а, то есть соединительный элемент 28а, содержит связующий элемент 38а, выполненный в форме желоба 100а, простирающегося перпендикулярно направлению 20а. В режиме пиления связующий элемент 38а соединен с выходным звеном 40а двигателя. Выходное звено 40а двигателя включает в себя передаточный механизм 50а в форме маятникового механизма и вал якоря приводного двигателя 48а ручной машины 14а.

Как показано на фиг.3, контактные элементы 30а выполнены как распорки 102а, простирающиеся в длину в направлении 20а возвратно-поступательного движения, а в ширину 104а - перпендикулярно этому направлению. Ширина 104а соответствует ширине внешних отверстий 76а, 80а, так что контактные элементы 30а, или распорки 102а, могут плотно входить в отверстия 76а, 80а. Кроме того, распорки 102а простираются перпендикулярно главной плоскости простирания 108а направляющего устройства 10а на высоту 106а, соответствующую глубине 110а ребер 66а, которые в направлении глубины 110а перпендикулярны главной плоскости простирания 108а. Такое расположение обеспечивает компактное замыкание распорок 102а и ребер 66а (фиг.5).

Как видно из фиг.4, благодаря такому компактному замыканию крепление первого опорного узла 24а или узла скольжения 90а на направляющем узле 16а осуществляется посредством простого соединения с геометрическим замыканием. При этом со стороны 114а, обращенной от связующего элемента 38а, в отверстие 116а контактного элемента 30а вводится чека 112а. В альтернативном варианте вместо чеки можно использовать винт. Между головкой чеки 112а и обращенной от соединительного элемента 28а поверхностью 118а ребер 66а направляющего узла 16а расположена подкладная шайба 120а, которой придана круглая форма во избежание износа материала со стороны, прилегающей к поверхности 118а. Таким образом, узел скольжения 90а удерживается на направляющем узле 16а с возможностью осевого перемещения. Здесь возможны и любые другие варианты крепления, признанные специалистом целесообразными. Далее, на стороне 114а, обращенной от связующего элемента 38а, и на высоте продольной оси 122а маятникового элемента 58а первый опорный узел 24а, а именно соединительный элемент 28а, содержит простирающийся в направлении 20а возвратно-поступательного движения установочный элемент 36а для ползуна 18а. Установочный элемент выполнен как U-образное и благодаря этому частично сопряжен с внешней окружностью 126а ползуна 18а. Установочный элемент 36а и ползун 18а соединены друг с другом посредством сварки, то есть с использованием замыкания за счет сил межмолекулярного или межатомного сцепления, вследствие чего соединительный элемент 28а и ползун 18а вместе образуют подвижную конструкцию в виде узла скольжения 90а.

Ползун 18а выполнен в виде полого тела 44а, а именно как цилиндрическая оболочка 128а, заключающая в себе полость 130а, и в смонтированном состоянии проходит вдоль отверстия 78а. Кроме того, с помощью опорной конструкции 132а ползун 18а установлен с возможностью перемещения в направлении 20а возвратно-поступательного движения. Опорная конструкция 132а содержит первый опорный узел 24а, выполненный в виде опоры скольжения 32а, и дополнительный опорный узел 34а, также выполненный в виде опоры скольжения 32а. Первый опорный узел 24а расположен на стороне 134а ползуна 18а, противоположной зажимному приспособлению 52а инструмента, или на стороне 136а направляющего узла 16а, обращенной к оси 22а качания. Дополнительный опорный узел 34а неподвижно установлен на направляющем узле 16а, а именно в дополнительной перемычке 74а. Дополнительный опорный узел 34а выполнен как металлокерамический вкладыш 138а подшипника, благодаря чему узел скольжения 90а, то есть ползун 18а и соединительный элемент 28а, направляется контактным элементом 30а линейным образом.

На фиг.5 представлено схематическое изображение части первого опорного узла 24а, или опоры скольжения 32а, в разрезе вдоль линии V-V на фиг.4. Показанный здесь контактный элемент 30а соединительного элемента 28а имеет две рабочие поверхности 140а, сопряженные с рабочими поверхностями 26а направляющего узла 16а или направляющего элемента 86а. Опора скольжения 32а первого опорного узла 24а образована рабочими поверхностями 26а направляющего узла 16а и рабочими поверхностями 140а первого опорного узла 24а или контактных элементов 30а. Далее, можно видеть выступание 142а подкладной шайбы 120а за пределы ширины 104а контактного элемента 30а, благодаря чему узел скольжения 90а защищается от проворачивания дополнительно к действию рабочих поверхностей 26а, 140а.

На фиг.6-15 представлены альтернативные варианты осуществления направляющего устройства 10а. Остающиеся неизменными конструктивные детали, отличительные признаки и функциональные элементы обозначены здесь, в основном, одними и теми же ссылочными номерами. Однако для различения примеров осуществления к их ссылочным номерам добавлены буквы от "а" до "с". Приведенное ниже описание ограничено, в основном, отличиями от примера осуществления, представленного на фиг.1-5, тогда как остающиеся неизменными конструктивные детали, отличительные признаки и функциональные элементы описаны выше применительно к примеру осуществления, показанному на фиг.1-5.

На фиг.6 показано альтернативное направляющее устройство 10b, или направляющее устройство 12b ползуна, для ручной машины в форме лобзиковой пилы, изображенной на фиг.1. Направляющее устройство 10b содержит направляющий узел 16b для обеспечения направленного движения ползуна 18b, выполненного в виде полого тела 44b, в направлении 20b возвратно-поступательного движения. Далее, направляющий узел 16b установлен с возможностью поворота вокруг оси 22b качания, расположенной неподвижно относительно корпуса 42b ручной машины, и выполнен, следовательно, как маятниковый элемент 58b.

Маятниковый элемент 58b имеет в целом прямоугольную форму и содержит два ребра 66b, простирающихся параллельно направлению 20b возвратно-поступательного движения. На конце 68b, который при установленном в лобзиковой пиле направляющем устройстве 10b располагается на оси 22b качания, ребра 66b соединены перемычкой 70b, проходящей перпендикулярно направлению 20b возвратно-поступательного движения. Концы 72b ребер 66b, направленные противоположно концам 68b, соединены другой перемычкой 74b. Далее, в направлении, перпендикулярном направлению 20b возвратно-поступательного движения, ребра 66b разделены отверстием 78b, простирающимся в направлении 20b возвратно-поступательного движения. Ребра 66b направляющего узла 16b образуют направляющие элементы 86b, содержащие рабочие поверхности 26b, причем рабочие поверхности 26b обращены друг к другу. С помощью рабочих поверхностей 26b обеспечивается непосредственное скольжение первого опорного узла 24b по направляющему узлу 16b при движении в направлении 20b возвратно-поступательного движения.

Направляющее устройство 10b содержит опорную конструкцию 132b, обеспечивающую - посредством первого опорного узла 24b и дополнительного опорного узла 34b, - опору ползуна 18b при движении в направлении 20b возвратно-поступательного движения. Оба опорных узла 24b, 34b выполнены в виде опоры скольжения 32b. Кроме того, дополнительный опорный узел 34b выполнен в форме металлокерамического вкладыша подшипника (не показан подробно) и неподвижно установлен на направляющем узле 16b или в дополнительной перемычке 74b.

Первый опорный узел 24b расположен на стороне 134b ползуна 18b, противоположной зажимному приспособлению 52b инструмента, или на стороне 136b направляющего узла 16b, обращенной к оси 22b качания. С помощью первого опорного узла 24b ползун 18b перемещается вдоль направляющего узла 16b.

Для этого первый опорный узел 24b содержит, как показано на фиг.7, узел скольжения 90b с соединительным элементом 28b, расположенным перпендикулярно направлению 20b возвратно-поступательного движения, и ползуном 18b, благодаря чему в смонтированном состоянии и во время возвратно-поступательного движения соединительный элемент 28b и ползун 18b вместе образуют подвижную конструкцию. Соединительный элемент 28b состоит из двух частей: элемента скольжения 144b и установочной детали 146b для ползуна 18b. На установочной детали 144b (и, следовательно, на первом опорном узле 24b) сформирован связующий элемент 38b в виде желоба 100b, простирающегося перпендикулярно направлению 20а возвратно-поступательного движения. В режиме пиления связующий элемент 38b соединен с выходным звеном 40b двигателя ручной машины. Установочная деталь 146b содержит установочный элемент 36b, выполненный как блюдчатое углубление 124b, для ползуна 18b и благодаря этому частично сопряжена с внешней окружностью 126b ползуна 18b. Установочный элемент 36b и ползун 18b соединены друг с другом посредством сварки, то есть с использованием замыкания за счет сил межмолекулярного или межатомного сцепления. Возможно использование и других, признанных специалистом целесообразными видов соединений, например свинчивание. Кроме того, на установочной детали 146b соединительного элемента 28b сформированы - в виде контактных ребер 102b, простирающихся в направлении 20b возвратно-поступательного движения, - два контактных элемента 30b, сопряженных с направляющим узлом 16b.

Как показано на фиг.8 и 9, контактные ребра 102b имеют длину 106b и в этом направлении перпендикулярны главной плоскости простирания 108b направляющего устройства 10b, причем длина 106b в этом направлении соответствует глубине 110b ребер 66b. Кроме того, длина 106b примерно соответствует внешнему диаметру 148b ползуна 18b, так что контактные ребра 102b и ребра 66b образуют компактное замыкание. Благодаря такому компактному замыканию обеспечивается ровное прилегание элемента скольжения 144b, расположенного на обращенной к выходному звену двигателя 40b стороне 98b направляющего узла 16b, к параллельным главной плоскости простирания 108b и обращенным к элементу скольжения 144b поверхностям 150b ребер 66b, контактных ребер 102b и ползуна 18b. Тем самым создается возможность простого соединения элемента скольжения 144b с ползуном 18b (см. фиг.9). Здесь возможно использование любых типов крепления, признанных специалистом целесообразными.

В смонтированном состоянии контактные ребра 102b отстают здесь друг от друга в направлении, перпендикулярном направлению 20b возвратно-поступательного движения, настолько, что зазор 92b между внешними поверхностями 152b контактных ребер 102b, обращенными от ползуна 18b, соответствует ширине 84b отверстия 78b, простирающегося перпендикулярно направлению 20b возвратно-поступательного движения. Благодаря этому контактные элементы 30b, или контактные ребра 102b, могут плотно входить в отверстие 78b. Кроме того, благодаря этому рабочие поверхности 140b контактных ребер 102b, выполненные на внешних поверхностях 152b контактных ребер 102b и сопряженные с рабочими поверхностями 26b направляющего узла 16b, могут прилегать непосредственно к рабочим поверхностям 26b направляющих элементов 86b (фиг.9). Опора скольжения 32b первого опорного узла 24b образуется рабочими поверхностями 26b направляющего узла 16b и рабочими поверхностями 140b первого опорного узла 24b или контактных элементов 30b, что наряду с хорошим обеспечением направленного движения предотвращает проворачивание узла скольжения 90b.

На фиг.10 схематически показаны (с помощью направляющего элемента 86b, или ребра 66b) пять альтернативных конфигураций направляющего узла 16b, элемента скольжения 144b и установочной детали 146b. Здесь на фиг.10а представлена конфигурация, соответствующая фиг.9, с прямоугольной или квадратной формой ребра 66b, где элемент скольжения 144b расположен на стороне 98b ребра 66b, обращенной к выходному звену 40b двигателя. Установочная деталь 146b расположена на двух сторонах 154b, 156b ребра 66b, причем сторона 154b примыкает к стороне 98b и перпендикулярна ей, а сторона 156b лежит напротив стороны 98b и перпендикулярна стороне 154b.

На фиг.106 показано треугольное ребро 66b′, где элемент скольжения 144b расположен, аналогично конфигурации фиг.10а, на стороне 98b ребра 66b′, обращенной к выходному звену 40b двигателя. Установочная деталь 146b′ находится на стороне 158b треугольника, расположенной под косым углом к стороне 98b.

На фиг.10в показано круглое ребро 66b″ с расположением элемента скольжения 144b и установочной детали 146b, соответствующим конфигурации, представленной на фиг.10а, т.е. прямоугольной конфигурации.

На фиг. 10г показано круглое ребро 66b″ с расположением элемента скольжения 144b, аналогичным конфигурации фиг.10а, и установочной детали 146b′, аналогичным конфигурации фиг.106, т.е. косоугольной конфигурации.

На фиг.10д снова изображено круглое ребро 66b″, причем элемент скольжения 144b′ и установочной детали 146b′ расположены под косым углом друг к другу. Ориентация относительно выходного звена двигателя выбирается специалистом в зависимости от особенностей конструкции.

На фиг.11 представлено другое альтернативное направляющее устройство 10с, или направляющее устройство 12с ползуна, для ручной машины в форме лобзиковой пилы, изображенной на фиг.1. Направляющее устройство 10с содержит направляющий узел 16с для обеспечения направленного движения ползуна 18с в направлении 20с возвратно-поступательного движения. Далее, направляющий узел 16с установлен с возможностью поворота вокруг оси качания 22с, расположенной неподвижно (с помощью цапфы 160с) относительно корпуса 42с ручной машины 14с, и выполнен, следовательно, как маятниковый элемент 58с.

Маятниковый элемент 58с имеет в целом прямоугольную форму и состоит из нескольких частей, а именно четырех конструктивных деталей 162с (фиг.12). Две конструктивные детали 162с представляют собой ребра 66с в форме цилиндрических штифтов, простирающихся параллельно направлению 20с возвратно-поступательного движения. На конце 68с, который при установленном в лобзиковой пиле направляющем устройстве 10с располагается на оси качания 22с, эти ребра 66с соединены третьей конструктивной деталью 162с, проходящей перпендикулярно направлению 20с возвратно-поступательного движения и выполненной в форме перемычки 70с. Концы 72с ребер 66с, направленные противоположно концам 68с, соединены четвертой конструктивной деталью 162с, или другой перемычкой 74с. Четыре конструктивные детали 162с окружают отверстие 78с, простирающееся в направлении 20с возвратно-поступательного движения и имеющее овальную форму. Ребра 66с направляющего узла 16с образуют направляющие элементы 86с, имеющие три рабочие поверхности 26с, причем рабочие поверхности 26с расположены под углом примерно 90° друг к другу по окружности 164с цилиндрического стержня (см. фиг.15). С помощью рабочих поверхностей 26с движение первого узла 24с в направлении 20с возвратно-поступательного движения осуществляется как непосредственное скольжение по направляющему узлу 16с.

Далее, направляющее устройство 10с содержит опорную конструкцию 132с с двумя выполненными аналогично первым двум примерам осуществления опорными узлами 24с, 34с, или опорами скольжения 32с. Для обеспечения направленного движения ползуна 18с, выполненного в виде полого тела 44с, посредством первого опорного узла 24с вдоль направляющего узла 16с первый опорный узел 24с содержит, как показано на фиг.13, узел скольжения 90с, включающий в себя соединительный элемент 28с, перпендикулярный направлению 20с возвратно-поступательного движения, и сам ползун 18с.

Аналогично примерам осуществления, представленным на фиг.1-10, соединительный элемент 28с содержит связующий элемент 38с и установочный элемент 36с для ползуна 18с. Установочный элемент 36с выполнен как круглая выемка 166с, соответствующая внешней окружности 126с ползуна 18с и проходящая в соединительном элементе 28с таким образом, что ее ось совпадает с продольной осью 122с направляющего узла 16с (фиг.14). В смонтированном состоянии узла скольжения 90с соединительный элемент 28с и ползун 18с соединены с геометрическим замыканием посредством предохранительного штифта 168с, проходящего перпендикулярно главной плоскости простирания 108с направляющего узла 16с. При монтаже этот предохранительный штифт 168с вставляется в соответствующие отверстия 170с, 172с в соединительном элементе 28с и ползуне 18с со стороны, обращенной от выходного звена 40с двигателя (фиг.13).

Далее, в соединительном элементе 28с выполнены два сопряженных с направляющим узлом 16с контактных элемента 30с в форме расположенных сбоку прямоугольных вырезов 174с, стороны 106с и 176с которых соответственно перпендикулярны и параллельны главной плоскости простирания 108с и прилегают к ребрам, или цилиндрическим штифтам, 66с по их внешнему диаметру 178с (фиг.15). Поверхности 180с вырезов 174с, обращенные к ползуну 18с, разделены таким зазором, что ребра 66с направляющего узла 16с можно разместить в контактных элементах 30с, то есть в вырезах 174с, таким образом, что рабочие поверхности 26с ребер 66с, обращенные к ползуну 18с, будут непосредственно прилегать к сопряженным с ними рабочим поверхностям 140с, выполненным на плоскостях 180с вырезов 174с. Кроме того, обе другие рабочие поверхности 140с располагаются на лежащих друг против друга внутренних плоскостях 182с вырезов 174с. Таким образом, опора скольжения 32с первого опорного узла 24с образуется рабочими поверхностями 26с направляющего узла 16с и рабочими поверхностями 140с первого опорного узла 24с, то есть контактных элементов 30с, благодаря чему сводится к минимуму проворачивание узла скольжения 90с.

Изобретение относится к ручным машинам с возвратно-поступательным движением рабочего органа. Ручная машина, прежде всего лобзиковая пила, содержащая по меньшей мере один ползун и по меньшей мере одно направляющее устройство. Ползун в рабочем режиме приводится в непрерывное возвратно-поступательное движение в направлении возвратно-поступательного движения. Направляющее устройство содержит по меньшей мере один направляющий узел, обеспечивающий направленное движение ползуна в направлении возвратно-поступательного движения и установленный с возможностью поворота вокруг оси качания, и опорную конструкцию, предназначенную для установки ползуна с возможностью перемещения в направлении возвратно-поступательного движения. Опорная конструкция содержит первый опорный узел и дополнительный опорный узел. Направленное движение ползуна вдоль направляющего узла обеспечивается посредством по меньшей мере первого опорного узла. В результате обеспечивается уменьшение монтажной высоты направляющего устройства ползуна и самого ползуна и уменьшение общего конструктивного объема или объема приводного механизма. 9 з.п. ф-лы, 15 ил.

1. Ручная машина, прежде всего лобзиковая пила (46а-46с), содержащая по меньшей мере один ползун (18а-18с), который в рабочем режиме приводится в непрерывное возвратно-поступательное движение в направлении (20а-20с) возвратно-поступательного движения, и по меньшей мере одно направляющее устройство (10а-10с), содержащее по меньшей мере один направляющий узел (16а-16с), обеспечивающий направленное движение ползуна (18а-18с) в направлении (20а-20с) возвратно-поступательного движения и установленный с возможностью поворота вокруг оси (22а-22с) качания, и опорную конструкцию (132а-132с), предназначенную для установки ползуна (18а-18с) с возможностью перемещения в направлении (20а-20с) возвратно-поступательного движения и содержащую первый опорный узел (24а-24с) и дополнительный опорный узел (34а-34с), отличающаяся тем, что направленное движение ползуна (18а-18с) вдоль направляющего узла (16а-16с) обеспечивается посредством по меньшей мере первого опорного узла (24а-24с).

2. Ручная машина по п. 1, отличающаяся тем, что направляющий узел (16а-16с) имеет по меньшей мере одну рабочую поверхность (26а-26с).

3. Ручная машина по п. 1, отличающаяся тем, что первый опорный узел (24а-24с) содержит соединительный элемент (28а-28с), ориентированный перпендикулярно направлению (20а-20с) возвратно-поступательного движения и содержащий по меньшей мере два контактных элемента (30а-30c), сопряженных с направляющим узлом (16а-16с).

4. Ручная машина по п. 1, отличающаяся тем, что первый опорный узел (24а-24с) выполнен в виде опоры скольжения (32а-32с).

5. Ручная машина по п. 1, отличающаяся тем, что дополнительный опорный узел (34а-34с) выполнен в виде опоры скольжения (32а-32с).

6. Ручная машина по п. 5, отличающаяся тем, что дополнительный опорный узел (34а-34с) неподвижно установлен на направляющем узле (16а-16с).

7. Ручная машина по одному из пп. 1-6, отличающаяся тем, что первый опорный узел (24а-24с) содержит установочный элемент (36а-36с) для ползуна (18а-18с).

8. Ручная машина по одному из пп. 1-6, отличающаяся тем, что первый опорный узел (24а-24с) содержит связующий элемент (38а-38с), предусмотренный для соединения с выходным звеном (40а-40с) двигателя ручной машины (14а-14с).

9. Ручная машина по одному из пп. 1-6, отличающаяся тем, что ось (22а-22с) качания установлена неподвижно относительно корпуса (42а-42с) ручной машины (14а-14с).

10. Ручная машина по одному из пп. 1-6, отличающаяся тем, что ползун (18а-18с) выполнен в виде полого тела (44а-44с).

| Способ получения бета, бета'-диоксидипропиламина | 1960 |

|

SU144490A1 |

| Устройство для направления и прижима полотна ленточной пилы | 1973 |

|

SU466078A1 |

| Универсальная инструментальная оправка | 1990 |

|

SU1703297A1 |

| Состав для периодического крашения натурального шелка | 1977 |

|

SU620520A1 |

Авторы

Даты

2015-07-10—Публикация

2010-09-24—Подача