Изобретение относится к области изготовления керамических изделий, а именно к способам приготовления шихты для изделий из диборида циркония, и может быть использовано для изготовления малопористых (высокоплотных), жаростойких материалов.

В технологии приготовления изделий из боридов металлов используют шихту, в которую включают порошки боридов (Г.В.Самсонов, Л.Я.Марковский и др. Бор, его соединения и сплавы. Под ред. Г.В.Самсонова, изд-во Академии наук Украинской ССР, Киев, 1960, с.360-368).

Известен способ приготовления шихты для изготовления керамических изделий на основе диборида циркония, обладающих высокой плотностью, включающий смешение 90% диборида циркония ZrB2 и 10% карбида кремния α-SiC (Beneficial effects of an ultra-fine α-SiC incorporation on the sinterabiliti and mechanical properties of ZrB2 - «Applied Physics» A 82. 329-337 (2006). В керамических изделиях из такой шихты присутствует кремний, который загрязняет их.

Известен способ, выбранный в качестве прототипа, согласно которому шихту готовят из чернового диборида циркония с добавкой из диоксида циркония, количество которой рассчитывают по содержанию углерода в черновом дибориде циркония для его связывания в оксид углерода, и бора для связывания циркония, введенного с диоксидом циркония (С.С.Кипарисов и др. О получении малопористых спеченных изделий из диборида циркония. - «Цветные маталлы», 1975, №1, с.66-67). Шихту измельчают в шаровой мельнице, прессуют под давлением и спекают в вакууме при температуре 1800°С. Добавки способствуют активированию уплотнения изделий при спекании.

Задачей изобретения является расширение арсенала способов приготовления шихты для изготовления изделий из чернового диборида циркония.

Задачу решают тем, что в способе приготовления шихты для изготовления изделий из полученного борокарбидным методом чернового диборида циркония, содержащего примеси, и активирующей уплотнение изделий добавки, качественный состав добавки выбирают из числа примесей, а именно из ZrO2, и/или ZrC, и/или B4С, а ее количественный состав рассчитывают из условия обеспечения стехиометрии получения диборида циркония из примесей и добавки.

Источником чернового диборида циркония, как и в прототипе, является продукт, получаемый борокарбидным методом и содержащий, преимущественно, углеродную примесь.

В прототипе добавку берут в стехиометрии к углеродной составляющей чернового диборида циркония; в заявляемом же способе качественный состав добавки выбирают из примесей (ZrO2, и/или ZrC, и/или В4С,), а ее количественный состав рассчитывают из условия стехиометрии для протекания реакции

ZrO2+В4С+ZrC=2ZrB2+2СО.

Пример 1.

Для изготовления шихты берут 400 г чернового диборида циркония с содержанием основного вещества 95,7 мас.%, имеющего примеси: ZrO2 - 2,3 мас.%, ZrC - 0,5 мас.% и В4С - 1,5 мас.%, или в пересчете на 400 г чернового диборида циркония: ZrO2 - 9,2 г (0,075 моля), ZrC - 2,0 г (0,019 моля) и В4С - 6,0 г (0,111 моля).

Для удаления примесей важно обеспечить стехиометрию взаимодействия ZrO2, В4С и ZrC (т.е. ZrO2:В4С:ZrC=1:1:1 - в соответствии с вышеприведенной реакцией). Для обеспечения указанной стехиометрии в шихту вводят добавку из числа этих же примесей (а именно, ZrO2 и ZrC) из расчета их эквимолярного взаимодействия с 0,111 моля В4С, т.е. ZrO2 добавляют в количестве 4,43 г (0,036 моля) и ZrC в количестве 9,48 г (0,092 моля).

Приготовленную шихту измельчают в шаровой мельнице, прессуют и спекают при заданных температуре и давлении. Получают изделие массой 397,3 г, имеющее плотность 5,82 г/см3, близкую к теоретической, с содержанием основного вещества 99,7 мас.%.

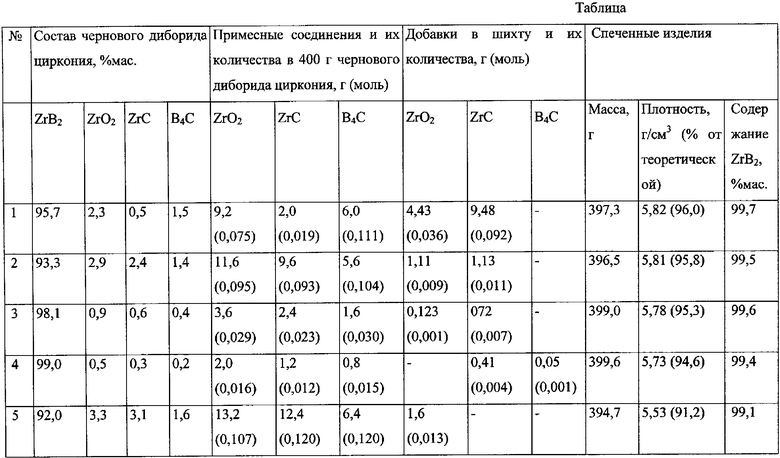

Результаты описанного опыта, а также опытов 2-5 приведены в таблице.

Заявляемый способ приготовления шихты обеспечил получение высококачественных изделий, не загрязненных примесями и высокоплотных.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА ДИБОРИДА ЦИРКОНИЯ | 2015 |

|

RU2601340C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИБОРИДА ЦИРКОНИЯ | 2006 |

|

RU2316470C1 |

| Способ получения композиционного материала | 1988 |

|

SU1809826A3 |

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

| УЛЬТРАВЫСОКОТЕМПЕРАТУРНЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2015 |

|

RU2588079C1 |

| Способ приготовления шихты для получения температуроустойчивых материалов и покрытий на основе системы Si-BC-ZrB | 2021 |

|

RU2778741C1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ПРИМЕНЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2336245C1 |

| Способ изготовления защитного покрытия и шихта для его осуществления | 2015 |

|

RU2613645C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1998 |

|

RU2151124C1 |

| Способ изготовления композиционной керамики карбид бора - диборид циркония | 2023 |

|

RU2812539C1 |

Изобретение относится к области изготовления керамических изделий, а именно к способам приготовления шихты для изготовления изделий из полученного борокарбидным методом чернового диборида циркония. Согласно способу качественный состав активирующей уплотнение изделий добавки выбирают из примесей, содержащихся в черновом дибориде циркония, а именно из ZrO2 и/или ZrC, и/или В4С, а ее количественный состав рассчитывают из условия обеспечения стехиометрии получения диборида циркония из примесей и добавки. Технический результат изобретения - получение высококачественных изделий, не загрязненных примесями и высокоплотных. 1 табл.

Способ приготовления шихты для изделий из полученного борокарбидным методом чернового диборида циркония, содержащего примеси, и активирующей уплотнение изделий добавки, отличающийся тем, что качественный состав добавки выбирают из примесей, а именно из ZrO2, и/или ZrC, и/или В4С, а ее количественный состав рассчитывают из условия обеспечения стехиометрии получения диборида циркония из примесей и добавки.

| КИПАРИСОВ С.С | |||

| и др | |||

| О получении малопористых спеченных изделий из диборида циркония | |||

| Цветные металлы, 1975, №1, с.66-67 | |||

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ДИБОРИДА ЦИРКОНИЯ | 1992 |

|

RU2053209C1 |

| СА 1075877 А, 22.04.1980 | |||

| КИНОСИТО МАКОТО и др | |||

| Горячее прессование смесей ZrB-ZrO | |||

| Bull | |||

| Govt Ind | |||

| Res | |||

| Inst | |||

| Osaka, 1973, 24, №2, p.80-84 (реф.) | |||

| US 3433656 A, 18.03.1969. | |||

Авторы

Даты

2009-01-20—Публикация

2007-03-30—Подача