Область изобретения

Настоящее изобретение относится к катализатору, который используется для изготовления винилхлорида из ацетилена и дихлорэтана, а также к способу его приготовления.

Предшествующий уровень техники

Поливинилхлорид (ПВХ) входит в пятерку самых распространенных пластмасс и широко используется в промышленном и сельскохозяйственном производстве, а также в повседневной жизни.

Известно два основных способа изготовления поливинилхлорида. В первом способе в качестве исходного материала используют ацетилен, который вступает в катализированную хлоридом ртути реакцию с хлоридом водорода, с образованием винилхлоридного мономера. В этом способе в качестве катализатора используется хлорид ртути, который вызывает ртутное загрязнение и уже, практически, не применяется в развитых странах. Во втором способе используют этилен; посредством прямого хлорирования и оксихлорирования этилена получают дихлорэтан. Дихлорэтан превращают в винилхлоридный мономер путем термического крекинга. Этот способ в настоящее время используется широко.

Поскольку среди ресурсов мало этилена и сравнительно много карбида кальция, при производстве поливинилхлорида по-прежнему, в основном, используется карбид кальция (посредством которого получают ацетилен), что крайне неблагоприятно влияет на окружающую среду. Поэтому исследователи активно ищут новый катализатор, который мог бы заменить хлорид ртути. Известно, что соединения, содержащие медь, олово, висмут, лантан, барий, кадмий, палладий, золото или платину, могут катализировать реакцию хлорирования ацетилена с использованием хлорида водорода, однако стоимость палладия, золота, платины и других драгоценных металлов слишком высока, а каталитический эффект соединений меди, олова, висмута, лантана, бария и т.п. ниже, чем у хлорида ртути. Таким образом, пока не найден катализатор, который мог бы заменить хлорид ртути.

Известен способ изготовления винилхлорида с помощью ацетилена и хлорида аммония, в котором в качестве катализатора используют хлорид бария или хлорид лантана, CN 2010101492109 А; этот способ позволяет достичь определенных успехов.

Известен способ изготовления винилхлорида посредством каталитического риформинга ацетилена и дихлорэтана, CN 2010101491801 А. В этом способе в качестве катализатора используют хлорид бария с углеродом, а винилхлорид получают посредством каталитического риформинга ацетилена и дихлорэтана, что дает неплохие результаты.

Однако при моделировании промышленных операций отмечается, что катализаторы, полученные способом обычной пропитки, имеют крупные кристаллы с неравномерным распределением размеров. Подобный катализатор плохо держится на подложке и легко отпадает. Каталитический эффект и стабильность катализатора не удовлетворяют условиям промышленного применения.

Перед изобретением ставится задача создания катализатора для изготовления винилхлорида, который отвечал бы требованиям, применяемым к каталитической активности, и имел необходимую для промышленного применения стабильность и устойчивость.

Раскрытие изобретения

Настоящее изобретение описывает катализатор для изготовления винилхлорида и способ его приготовления.

Согласно изобретению катализатор для изготовления винилхлорида содержит носитель в виде активированного угля, на котором размещен следующий состав, масс. % от общей массы катализатора: водорастворимое соединение бария 0,2-20 и водорастворимое соединение фосфора 0,1-10. Предпочтительно, что соединение бария представляет собой хлорид бария, а соединения фосфора - фосфорная кислота.

Согласно другому аспекту изобретения предложен способ приготовления катализатора для изготовления винилхлорида. Указанный способ включает следующие шаги: смешивание водорастворимого соединения бария, водорастворимого соединения фосфора, водного полимер-мономера и воды для получения раствора А или эмульсии А(1), пропитку активированного угля раствором А или эмульсией А(2), сушку пропитанного активированного угля центрифунгированием и полимеризацию водного полимер-мономера, размещенного на активированном угле (3), нагрев активированного угля с размещенным на нем полимер-мономером для науглероживания полимера (4) и активацию активированного угля и размещенного на нем состава (5).

На шаге (1) в качестве водорастворимого соединения бария используют хлорид бария, а в качестве водорастворимого соединения фосфора используют фосфорную кислоту, концентрация которых в водном растворе составляет, %: хлорид бария 0,3-30, фосфорная кислота 0,1-10; на шаге (1) водный полимер-мономер представляет собой соединение, способное полимеризироваться в гель, который растворим в воде или может образовывать водную эмульсию, при этом соединение выбирают из не менее одного варианта среди следующих: акриловые соединения, соединения виниловых эфиров, акриламид, мочевина и формальдегид, фенол и формальдегид, меламин и формальдегид, водный полиуретановый мономер, при этом концентрация водного полимер-мономера в растворе или эмульсии составляет, %: 0,1-30.

На шаге (3) полимеризацию водного полимер-мономера выполняют посредством нагрева, светового инициирования или распыления инициатора.

В предпочтительном варианте на шаге (2) пропитку выполняют в вакууме при температуре в диапазоне от комнатной до 100°C в течение от 1 до 48 часов.

В еще одном предпочтительном варианте на шаге (4) нагрев выполняют в инертном газе при температуре от 200 до 800°C до полного разложения и науглероживания полимера.

В другом предпочтительном варианте на шаге (5) активацию выполняют в инертном газе или слабоокисляющем газе, при этом в качестве инертного газа используют азот, а в качестве слабоокисляющего газа - двуокись углерода или пар, причем температура активации составляет от 400 до 1000°C, а время активации - от 0,5 до 24 часов.

В настоящем изобретении также предложено использовать катализатор по настоящему изобретению для изготовления винилхлорида.

Катализатор для изготовления винилхлорида, предложенный в настоящем изобретении, удовлетворяет требованиям к каталитической активности и устойчивости в промышленных процессах.

Лучший вариант осуществления изобретения

Предложенный в настоящем изобретении катализатор для изготовления винилхлорида содержит носитель в виде активированного угля, на котором размещен следующий состав, масс. % от общей массы катализатора: водорастворимое соединение бария 0,2-20 и водорастворимое соединение фосфора 0,1-10.

Водорастворимое соединение бария выбирается из группы, содержащей хлорид бария и т.д.

Водорастворимое соединение фосфора выбирается из группы, содержащей фосфорную кислоту и т.д.

Способ приготовления катализатора для изготовления винилхлорида включает следующие шаги.

(1) Смешивание водорастворимого соединения бария, водорастворимого соединения фосфора, водного полимер-мономера и воды для получения раствора А или эмульсии А(1).

На шаге (1) водорастворимое соединение бария выбирается из группы, содержащей хлорид бария и т.д., а его водный раствор имеет концентрацию от 0,3 до 30% (предпочтительно, от 1 до 20%); водорастворимое соединение фосфора выбирается из группы, содержащей фосфорную кислоту и т.д., а его водный раствор имеет концентрацию от 0,1 до 10% (предпочтительно, от 0,5 до 10%); водный полимер-мономер представляет собой соединение, способное полимеризоваться в гель, который растворим в воде или может образовывать водную эмульсию, при этом указанное соединение может представлять собой один или несколько из следующих вариантов: акриловые соединения, соединения виниловых эфиров, акриламид, мочевина и формальдегид, фенол и формальдегид, меламин и формальдегид, водные полиуретановые мономеры и т.д. Концентрация водного полимер-мономера в водном растворе или эмульсии составляет от 0,1 до 30% (предпочтительно, от 3 до 15%). Если водный полимер-мономер нерастворим в воде, могут добавляться поверхностно-активные вещества для превращения его в эмульсию.

(2) К раствору А или эмульсии А добавляют активированный уголь для его пропитки.

На шаге (2) пропитку, предпочтительно, выполняют в вакууме, что позволяет раствору или эмульсии более тщательно пропитать активированный уголь. Температура пропитки может находиться в диапазоне от комнатной температуры до 100°C (предпочтительно, от комнатной температуры до 80°C), а время пропитки может составлять от 1 до 48 часов.

(3) Активированный уголь изымают из раствора и подвергают сушке центрифугированием, после чего осуществляют полимеризацию водного полимер-мономера, размещенного на активированном угле.

На шаге (3) полимеризацию водного полимер-мономера выполняют с помощью нагрева (например, до температуры от 80 до 100°C), светового инициирования (например, ультрафиолетового излучения) или распыления инициатора (например, пероксодисульфата аммония или гидросульфита натрия, либо их смеси).

(4) Активированный уголь с размещенным на нем водным полимер-мономером нагревают и сушат, в результате происходит науглероживание полимера.

На шаге (4) нагрев выполняют в инертном газе. Температура нагрева может составлять от 200 до 800°C (предпочтительно, от 300 до 800°C), нагрев производится до полного разложения и науглероживания полимера.

(5) Выполняют активацию науглероженного активированного угля и расположенного на нем вещества, получают катализатор для изготовления винилхлорида.

На шаге (5) активацию выполняют в инертном или слабоокисляющем газе. В качестве инертного газа используют азот и т.д., а в качестве слабоокисляющего газа - двуокись углерода или пар. Температура активации составляет от 400 до 1000°C, а время активации - от 0,5 до 24 часов.

В контексте данного описания термины «комнатная температура» и «нормальная температура» являются синонимами и обозначают температуру от 10 до 30°C, предпочтительно, от 15 до 25°C.

Технические характеристики, упомянутые в настоящем изобретении или в вариантах его осуществления, могут использоваться в любых сочетаниях. Все характеристики, содержащиеся в данном описании, могут использоваться с любыми комбинациями. Описанные в заявке признаки могут меняться на любые альтернативные решения, которые способны предоставлять такие же, равные или аналогичные возможности. Таким образом, если явно не указано иное, описанные здесь признаки являются лишь общими примерами из множества идентичных или аналогичных признаков.

Основное преимущество настоящего изобретения заключается в том, что по сравнению с существующими катализаторами, используемыми для изготовления винилхлорида, и способами их приготовления, способ приготовления катализатора по настоящему изобретению позволяет получать катализаторы с улучшенными каталитическими свойствами. Температура, при которой скорость реакции может удовлетворять промышленным требованиям, снижается с 250-320°C до 180-250°C. Время жизни катализатора увеличивается от нескольких сотен часов до нескольких тысяч часов. Помимо изготовления винилхлорида посредством каталитического риформинга ацетилена и дихлорэтана (каталитического риформинга винилхлорида), данный катализатор подходит для изготовления винилхлорида посредством реакции ацетилена с хлоридом водорода и хлоридом аммония и т.д.

Далее настоящее изобретение описано более подробно с использованием примеров его осуществления. Представленные варианты осуществления лишь служат для пояснения настоящего изобретения и не ограничивают его объема. В вариантах осуществления, где не указаны условия проведения эксперимента, условия, в основном, соответствуют общепринятым условиям или рекомендациям производителя. Если явно не указано иное, все указанные процентные соотношения, пропорции и части указаны по весу.

Единицы измерения объемного содержания в процентах, используемые в настоящем изобретении, хорошо известны специалистам в данной области, например, используется вес растворенного вещества в 100 мл раствора.

Если явно не указано иное, все используемые здесь профессиональные и научные термины имеют то же значение, которое известно специалистам в данной области. Также в способе по настоящему изобретению могут применяться любые аналогичные или эквивалентные способы и материалы. Предпочтительные варианты осуществления приведены здесь исключительно для наглядности.

Пример 1.

Приготовление образца 1

1) 5 г хлорида бария, 2 г фосфата, 3 г кислоты растворяли в 100 г воды для получения раствора.

2) К вышеуказанному раствору добавляли 50 г активированного угля, предпочтительно в вакууме, чтобы раствор более интенсивно проникал в активированный уголь. Температура пропитки составляла 40°C. Длительность пропитки - 1 ч.

3) После пропитки активированный уголь удаляли из раствора и сушили центрифугированием.

4) После просушки активированный уголь подвергали воздействию ультрафиолетового излучения, инициируя полимеризацию акриловой кислоты.

5) Активированный уголь с расположенным на нем водным полимером нагревали в инертном газе для удаления воды и разложения и науглероживания полимера. Температуру регулировали на уровне 400°C.

6) Активированный уголь и размещенное на нем вещество активировали в азоте после науглероживания. Температура активации составляла 1000°C, время активации - 0,5 ч.

После выполнения вышеуказанных шагов получили образец 1.

Пример 2

Приготовление образца 2

1) Смешивали 10 г хлорида бария, 5 г фосфата, 5 г винилацетата, 0,1 г алкилбензолсульфоната натрия и 100 г воды для получения эмульсии.

2) К вышеуказанной эмульсии добавляли 50 г активированного угля, предпочтительно в вакууме, чтобы эмульсия более интенсивно проникала в активированный уголь. Температура пропитки составляла 60°C, время пропитки - 5 ч.

3) После пропитки активированный уголь удаляли из раствора и сушили центрифугированием.

4) 5 г раствора, содержащего 1% персульфата аммония и 1% гидросульфита натрия, распыляли на активированный уголь для полимеризации винилацетата.

5) Активированный уголь с расположенным на нем водным полимером нагревали в инертном газе для удаления воды и разложения и науглероживания полимера. Температуру регулировали на уровне 500°C.

6) Активированный уголь и размещенное на нем вещество активировали в двуокиси углерода после науглероживания. Температура активации составляла 600°C, время активации - 2 ч.

После выполнения вышеуказанных шагов получили образец 2.

Пример 3

Приготовление образца 3

1) 15 г хлорида бария, 10 г фосфорной кислоты и 10 г акриламида растворяли в 100 г воды для получения раствора.

2) К вышеуказанному раствору добавляли 50 г активированного угля, предпочтительно в вакууме, чтобы раствор более интенсивно проникал в активированный уголь. Температура пропитки составляла 80°C, время пропитки - 10 ч.

3) После пропитки активированный уголь удаляли из раствора и сушили центрифугированием.

4) Активированный уголь подвергали воздействию ультрафиолетового излучения для полимеризации акриламидных мономеров.

5) Активированный уголь с расположенным на нем водным полимером нагревали в инертном газе для удаления воды и разложения и науглероживания полимера. Температуру регулировали на уровне 600°C.

Активированный уголь и размещенное на нем вещество активировали в паре после науглероживания. Температура активации составляла 700°C, время активации - 4 ч.

После выполнения вышеуказанных шагов получили образец 3.

Пример 4

Приготовление образца 4

1) 20 г хлорида бария, 5 г мочевины, 3 г формальдегида и 1 г хлорида аммония растворяли в 100 г воды для получения раствора.

2) К вышеуказанному раствору добавляли 50 г активированного угля, предпочтительно в вакууме, чтобы раствор более интенсивно проникал в активированный уголь. Пропитка проводилась при комнатной температуре, время пропитки - 15 ч.

3) После пропитки активированный уголь удаляли из раствора и сушили центрифугированием.

4) После сушки активированный уголь нагревали до 80°С для полимеризации мочевины и формальдегида.

5) Активированный уголь с расположенным на нем водным полимером нагревали в инертном газе для удаления воды и разложения и науглероживания полимера. Температуру регулировали на уровне 300°C.

6) Активированный уголь и размещенное на нем вещество активировали в азоте после науглероживания. Температура активации составляла 500°C, время активации - 10 ч.

После выполнения вышеуказанных шагов получили образец 4.

Пример 5

Приготовление образца 5

1) 20 г хлорида бария, 4 г фосфата, 10 г фенола и 5 г формальдегида растворяли в 100 г воды для получения раствора.

2) К вышеуказанному раствору добавляли 50 г активированного угля, предпочтительно в вакууме, чтобы раствор более интенсивно проникал в активированный уголь. Пропитка проводилась при комнатной температуре, время пропитки - 24 ч.

3) После пропитки активированный уголь удаляли из раствора и сушили центрифугированием.

4) Активированный уголь нагревали до 80°C для полимеризации фенола и формальдегида.

5) Активированный уголь с расположенным на нем водным полимером нагревали в инертном газе для удаления воды и разложения и науглероживания полимера. Температуру регулировали на уровне 650°C.

6) Активированный уголь и размещенное на нем вещество активировали в азоте после науглероживания. Температура активации составляла 400°C, время активации - 20 ч.

После выполнения вышеуказанных шагов получили образец 5.

Пример 6

Приготовление образца 6

1) 8 г хлорида бария, 1 г фосфата, 2 г меламина и 3 г формальдегида растворяли в 100 г воды для получения раствора.

2) К вышеуказанному раствору добавляли 50 г активированного угля, предпочтительно в вакууме, чтобы раствор более интенсивно проникал в активированный уголь. Температура пропитки составляла 50°C, время пропитки - 48 ч.

3) После пропитки активированный уголь удаляли из раствора и сушили центрифугированием.

4) Активированный уголь нагревали до 100°C для полимеризации меламина и формальдегида.

5) Активированный уголь с расположенным на нем водным полимером нагревали в инертном газе для удаления воды и разложения и науглероживания полимера. Температуру регулировали на уровне 800°C.

6) Активированный уголь и размещенное на нем вещество активировали в азоте после науглероживания. Температура активации составляла 900°C, время активации - 24 ч.

После выполнения вышеуказанных шагов получили образец 6.

Пример 7

Приготовление образца 7

1) Смешивали 6 г хлорида бария, 0,5 г фосфата, 3 г толуилендиизоцианата, 3 г глицерола, 0,1 г алкилбензолсульфоната натрия и 100 г воды для получения эмульсии.

2) К вышеуказанной эмульсии добавляли 50 г активированного угля, предпочтительно в вакууме, чтобы эмульсия более интенсивно проникала в активированный уголь. Температура пропитки составляла 50°C, время пропитки - 12 ч.

3) После пропитки активированный уголь удаляли из эмульсии и сушили центрифугированием.

4) После сушки активированный уголь нагревали до 100°C для полимеризации диизоцианата и глицерина.

5) Активированный уголь с расположенным на нем водным полимером нагревали в инертном газе для удаления воды и разложения и науглероживания полимера. Температуру регулировали на уровне 550°C.

6) Активированный уголь и размещенное на нем вещество активировали в азоте после науглероживания. Температура активации составляла 550°C, время активации - 24 ч.

После выполнения вышеуказанных шагов получили образец 7.

Сравнительный пример

Согласно способу приготовления катализатора, описанному в заявке CN201010149180.1, растворяли 5 г хлорида бария в 150 мл воды. В раствор добавляли 100 г активированного угля, тщательно перемешивали и сушили при 150°C для приготовления катализатора из сравнительного образца А, который во время испытаний сравнивался с вышеупомянутыми образцами 1-7. Были получены следующие результаты.

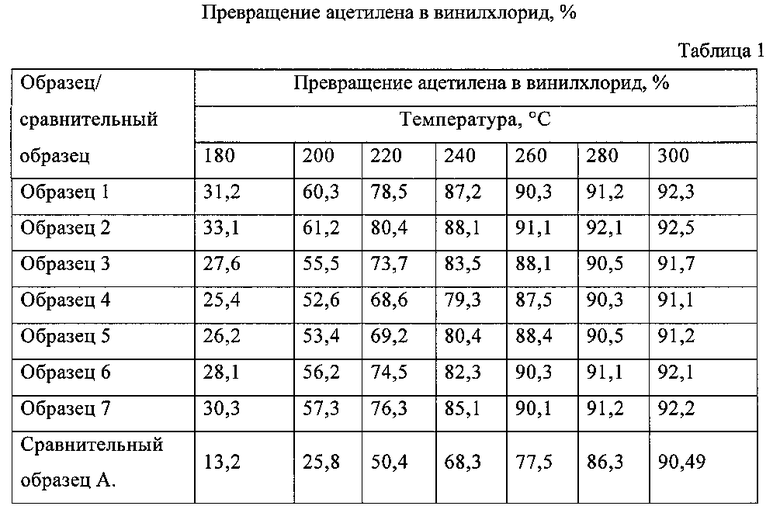

1) Сравнение каталитической активности. Условия эксперимента: управляющее давление 0,1 МПа, молярное соотношение ацетилена и дихлорэтана 1:1, объем загрузки катализатора 1000 кг, скорость подачи ацетилена 800 мл/мин. Результаты измерения превращения ацетилена в винилхлорид при различных температурах и при использовании разных катализаторов приведены в таблице 1.

Результаты показывают, что низкотемпературная активность катализатора, полученного согласно способу по настоящему изобретению, намного превышает аналогичную активность катализатора, изготовленного обычным методом с пропиткой.

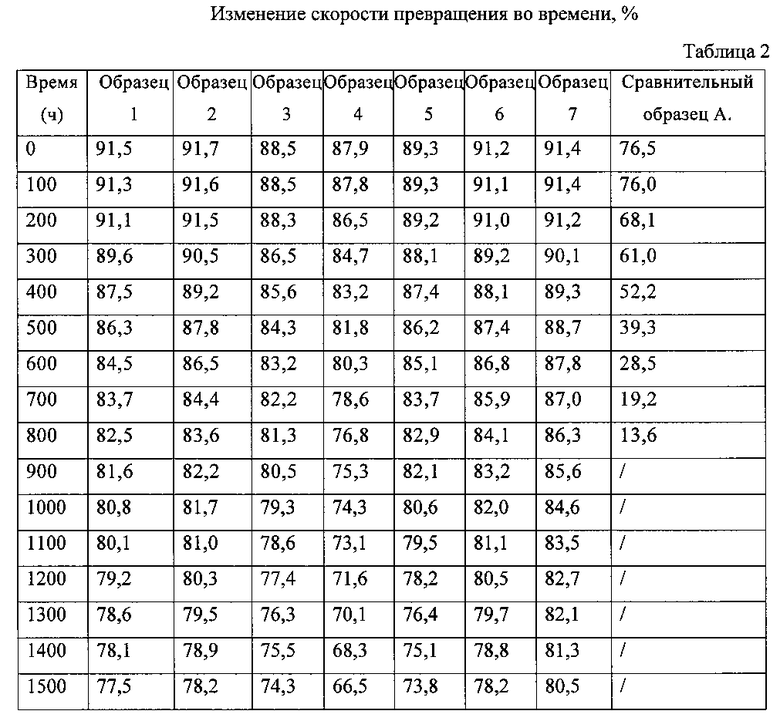

2) Сравнение стабильности катализаторов. Рабочая температура 23°C, давление 0,1 МПа, молярное соотношение ацетилена и дихлорэтана 1:1, объем загрузки катализатора 1000 кг, скорость подачи ацетилена 400 мл/мин. Скорость превращения ацетилена в винилхлорид обозначена как Р. Изменения скорости превращения во времени показаны в таблице 2.

Результаты показывают, что катализатор, полученный способом по настоящему изобретению, намного стабильнее катализатора, полученного обычным методом с пропиткой и погружением.

Представленные выше варианты осуществления описывают лишь предпочтительные виды исполнения настоящего изобретения и не ограничивают его объема. Технические аспекты данного изобретения, в основном, определены в формуле настоящего изобретения. Технологии или способы, совпадающие с технологиями и способами из формулы настоящего изобретения или являющиеся их эквивалентами, будут рассматриваться как подпадающие под действие формулы настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И ЕГО ПРИМЕНЕНИЕ | 2017 |

|

RU2739759C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАЦЕТАТА ИЗ УКСУСНОЙ КИСЛОТЫ И АЦЕТИЛЕНА | 2011 |

|

RU2464089C1 |

| Катализатор для гидрохлорирования ацетилена | 1981 |

|

SU973152A1 |

| ОБРАБОТКА СКВАЖИНЫ | 2011 |

|

RU2549950C1 |

| КАТАЛИЗАТОР ДЛЯ ОКСИХЛОРИРОВАНИЯ ЭТИЛЕНА В 1,2-ДИХЛОРЭТАН И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2115472C1 |

| Способ приготовления катализатора для синтеза винилхлорида | 1986 |

|

SU1366201A1 |

| КАТАЛИЗАТОРЫ ГИДРООЧИСТКИ НА ПОДЛОЖКАХ, ОБЛАДАЮЩИЕ ПОВЫШЕННОЙ АКТИВНОСТЬЮ | 2013 |

|

RU2646216C2 |

| СПОСОБ ОБРАБОТКИ СТОЧНЫХ ВОД | 2017 |

|

RU2768802C2 |

| ВОДНАЯ ЭМУЛЬСИЯ И ЕЕ ПРИМЕНЕНИЯ | 2006 |

|

RU2405008C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА, КАТАЛИЗАТОР И СПОСОБЫ ПОЛУЧЕНИЯ ПЕРОКСИДА ВОДОРОДА | 1998 |

|

RU2150322C1 |

Изобретение относится к способу приготовления катализатора для изготовления винилхлорида. Катализатор содержит носитель в виде активированного угля, на котором размещен следующий состав, масс.% от общей массы катализатора: водорастворимое соединение бария 0,2-20 и водорастворимое соединение фосфора 0,1-10. Способ включает смешивание водорастворимого соединения бария, водорастворимого соединения фосфора, водного полимер-мономера и воды для получения раствора A или эмульсии A (1), пропитку активированного угля раствором A или эмульсией A (2), полимеризацию водного полимер-мономера, размещенного на активированном угле, после сушки центрифугированием (3), нагрев активированного угля с размещенным на нем водным полимер-мономером для науглероживания полимера (4), активацию активированного угля и размещенного на нем состава (5). На шаге (1) водный полимер-мономер представляет собой соединение, способное полимеризироваться в гель, который растворим в воде или может образовывать водную эмульсию и его концентрация в растворе или эмульсии составляет, %: 0,1-30. На шаге (3) полимеризацию водного полимер-мономера выполняют посредством нагрева, светового инициирования или распыления инициатора. Технический результат - получение катализаторов с улучшенными каталитическими свойствами. 5 з.п. ф-лы, 2 табл., 8 пр.

1. Способ приготовления катализатора для изготовления винилхлорида, содержащего носитель в виде активированного угля, на котором размещен следующий состав, масс.% от общей массы катализатора: водорастворимое соединение бария 0,2-20 и водорастворимое соединение фосфора 0,1-10, включающий:

смешивание водорастворимого соединения бария, водорастворимого соединения фосфора, водного полимер-мономера и воды для получения раствора A или эмульсии A (1),

пропитку активированного угля раствором A или эмульсией A (2),

полимеризацию водного полимер-мономера, размещенного на активированном угле, после сушки центрифугированием (3),

нагрев активированного угля с размещенным на нем водным полимер-мономером для науглероживания полимера (4),

активацию активированного угля и размещенного на нем состава (5),

при этом на шаге (1) водный полимер-мономер представляет собой соединение, способное полимеризироваться в гель, который растворим в воде или может образовывать водную эмульсию, при этом соединение выбирают из не менее одного варианта среди следующих: акриловые соединения, соединения виниловых эфиров, акриламид, мочевина и формальдегид, фенол и формальдегид, меламин и формальдегид, водный полиуретановый мономер, при этом концентрация водного полимер-мономера в растворе или эмульсии составляет, %: 0,1-30,

на шаге (3) полимеризацию водного полимер-мономера выполняют посредством нагрева, светового инициирования или распыления инициатора.

2. Способ по п. 1, в котором в качестве водорастворимого соединения бария используют хлорид бария, а в качестве водорастворимого соединения фосфора используют фосфорную кислоту.

3. Способ по п. 1, в котором на шаге (1) в качестве водорастворимого соединения бария используют хлорид бария, а в качестве водорастворимого соединения фосфора используют фосфорную кислоту, концентрация которых в водном растворе составляет, %: хлорид бария 0,3-30, фосфорная кислота 0,1-10.

4. Способ по п. 1, в котором на шаге (2) пропитку выполняют в вакууме при температуре в диапазоне от комнатной до 100°C в течение от 1 до 48 часов.

5. Способ по п. 1, в котором на шаге (4) нагрев выполняют в инертном газе при температуре от 200 до 800°C до полного разложения и науглероживания полимера.

6. Способ по п. 1, в котором на шаге (5) активацию выполняют в инертном газе или слабоокисляющем газе, при этом в качестве инертного газа используют азот, а в качестве слабоокисляющего газа - двуокись углерода или пар, причем температура активации составляет от 400 до 1000°C, а время активации - от 0,5 до 24 часов.

| CN 102151578 A, 17.08.2011 | |||

| Солодоворошитель | 1982 |

|

SU1063827A1 |

| WO 2009113045 A2, 17.09.2009 | |||

| Катализатор для гидрохлорирования ацетилена | 1981 |

|

SU973152A1 |

Авторы

Даты

2016-06-27—Публикация

2011-10-26—Подача