ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к катализаторам на подложках, полученным из концентрированных растворов, содержащих металл группы VI, металл группы VIII и фосфор.

УРОВЕНЬ ТЕХНИКИ

Известно и/или коммерчески доступно большое количество катализаторов для гидроочистки, гидродесульфуризации и/или гидродеазотирования. Многие из этих катализаторов, часть из которых содержат молибден, никель или кобальт и фосфор, наносят на подложки и обычно получают при помощи пропитки порового пространства. Усилия в данной области техники постоянно направлены на получение различных и улучшенных катализаторов, в особенности таких, которые характеризуются более высокой активностью, для гидроочистки, гидродесульфуризации и/или гидродеазотирования.

Катализаторы для гидропроцессинга обычно получают путем пропитки пористого материала носителя раствором, содержащим активные металлы, с последующей сушкой или кальцинацией (прокаливанием). Кальцинированные катализаторы обычно проявляют сильное взаимодействие между металлом и подложкой, что приводит к высокой дисперсии металлов. Однако существует теория, что сильное взаимодействие между металлом и подложкой в кальцинированных катализаторах приводит к более низкой собственной активности катализатора. Некальцинированные катализаторы, как правило, демонстрируют слабое взаимодействие между металлом и подложкой и высокую собственную активность. Из-за слабого взаимодействия между металлом и подложкой в некальцинированных катализаторах наблюдается тенденция к агрегации металлов (слабой дисперсии металлов).

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В данном изобретении предложены способы получения катализаторов на подложках из концентрированных растворов, содержащих металл группы VI, металл группы VIII и фосфор, а также катализаторы, полученные такими способами. Катализаторы, полученные в соответствии с изобретением, проявляют высокую активность при гидродесульфуризации и гидродеазотировании. Предполагается, что в полимермодифицированных катализаторах согласно изобретению гидрогенизирующие металлы диспергированы в большей мере, чем в аналогичных катализаторах, не прошедших полимерную модификацию.

Вариант реализации данного изобретения представляет собой катализатор на подложке. Катализатор на подложке содержит носитель, фосфор, по меньшей мере один металл группы VI, по меньшей мере один металл группы VIII и полимер. В катализаторе молярное соотношение между фосфором и металлом группы VI составляет от около 1:1,5 до менее чем около 1:12, молярное соотношение между металлом группы VI и металлом группы VIII составляет от около 1:1 до около 5:1. Полимер в катализаторе имеет углеродный скелет и содержит функциональные группы, содержащие по меньшей мере один гетероатом.

Другие варианты реализации данного изобретения включают способы получения вышеописанных катализаторов на подложках, а также способы гидроочистки, гидродесульфуризации и/или гидродеазотирования с применением вышеописанных катализаторов на подложках.

Эти и другие варианты реализации и особенности данного изобретения станут более очевидными из следующего описания, чертежей и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

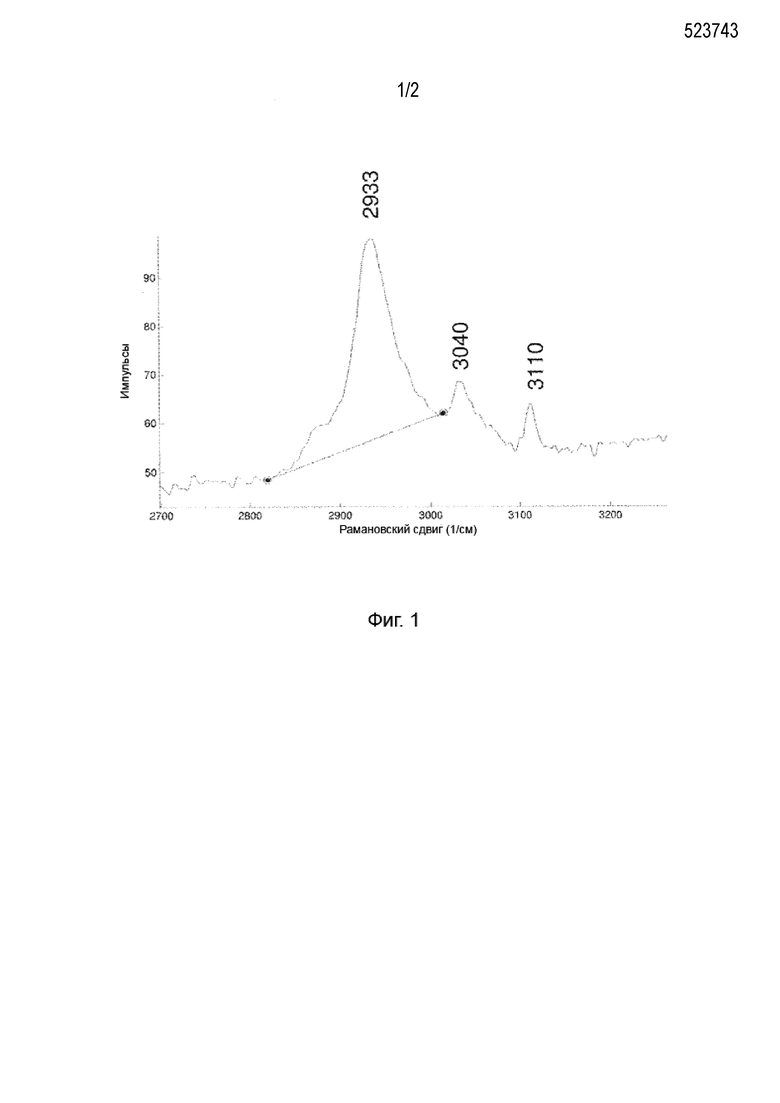

Фиг. 1 иллюстрирует Рамановский спектр, подтверждающий наличие полимеризации в катализаторе, полученном в Примере 5.

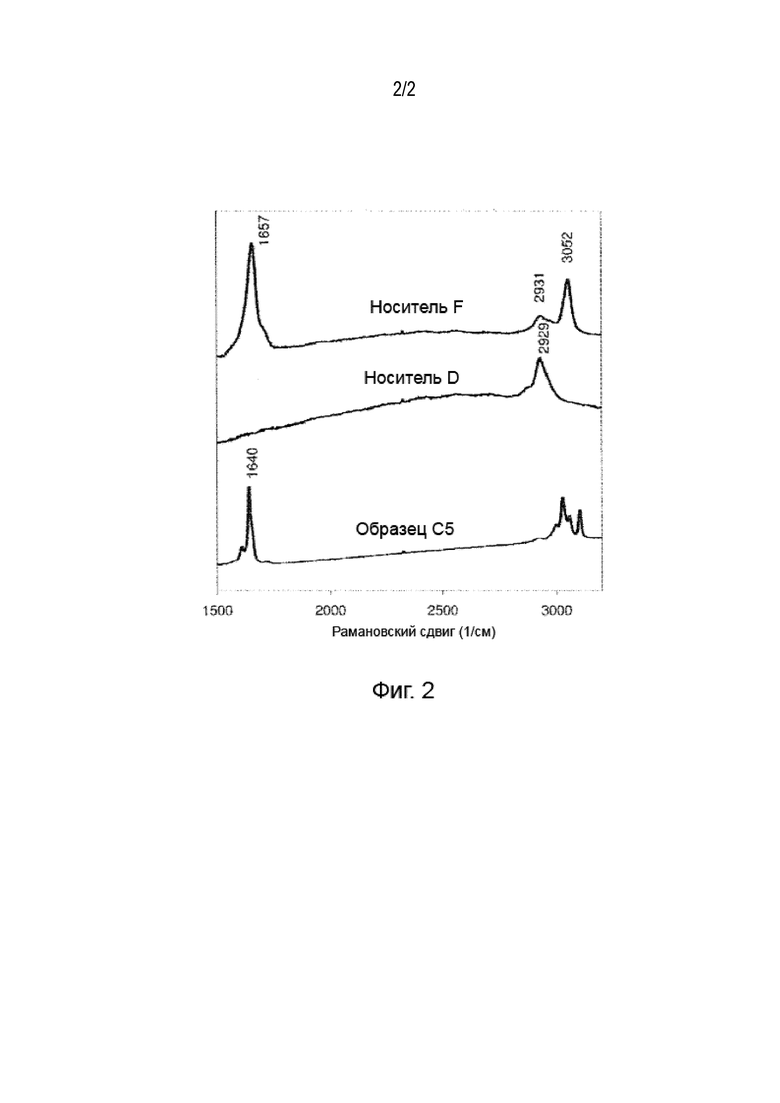

Фиг. 2 иллюстрирует Рамановский спектр, подтверждающий наличие полимеризации в некоторых образцах, полученных в Примерах 8 и 9.

ПОДРОБНОЕ ОПИСАНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В тексте данного документа фразы «гидрогенизирующий металл» и «гидрогенизирующие металлы» относятся в общем случае к металлу или металлам группы VI или металлу или металлам группы VIII. Употребляемый в данном документе термин «металл группы VI» относится к металлам группы VIB. Употребляемые в данном документе фразы “как триоксид металла группы VI», «указан как триоксид металла группы VI», «в пересчете на триоксид металла группы VI», «представлен в виде их оксидов», как и аналогичные определения для металлов группы VIII в отношении их монооксидов и фосфора в отношении его пентаоксида (P2O5), относятся к количеству или концентрации металла группы VI, металла группы VIII или фосфора, где числовое значение относится к соответствующему оксиду, если не указано иное. Например, может быть использован карбонат никеля, но количество никеля указано в виде значения для оксида никеля.

Пропиточные растворы, применяемые при практической реализации данного изобретения, содержат полярный растворитель, фосфор, по меньшей мере один металл группы VI и по меньшей мере один металл группы VIII, при этом молярное соотношение между фосфором и металлом группы VI составляет от около 1:1,5 до менее чем около 1:12, а молярное соотношение между металлом группы VI и металлом группы VIII составляет от около 1:1 до около 5:1.

Металл группы VI представляет собой молибден, вольфрам и/или хром; предпочтительно - молибден или вольфрам, более предпочтительно - молибден. Металл группы VIII представляет собой железо, никель и/или кобальт, предпочтительно - никель и/или кобальт. Предпочтительные смеси металлов содержат комбинацию никеля и/или кобальта и молибдена и/или вольфрама. Когда ударение делается на активности катализатора в гидродесульфуризации, преимущественной и предпочтительной является комбинация кобальта и молибдена. Когда ударение делается на активности катализатора в гидродеазотировании, преимущественной и предпочтительной является комбинация никеля и молибдена и/или вольфрама. Другой предпочтительной комбинацией гидрогенизирующих металлов является комбинация никеля, кобальта и молибдена.

Соединение металлов группы VI может представлять собой оксид, оксокислоту или аммониевую соль оксо- или полиоксоаниона; данные соединения металлов группы VI формально находятся в +6 степени окисления, если металл является молибденом или вольфрамом. Предпочтительными соединениями металлов группы VI являются оксиды и оксокислоты. В практической реализации данного изобретения подходящие соединения металлов группы VI включают оксид хрома (III), хромат аммония, дихромат аммония, триоксид молибдена, молибденовую кислоту, молибдат аммония, парамолибдат аммония, триоксид вольфрама, вольфрамовую кислоту, аммоний метавольфрамат гидрат, паравольфрамат аммония и подобные соединения. Предпочтительные соединения металлов группы VI включают оксид хрома (III), триоксид молибдена, молибденовую кислоту, паравольфрамат аммония, триоксид вольфрама и вольфрамовую кислоту. Могут применяться смеси из любых двух или более соединений металлов группы VI.

Соединение металлов группы VIII обычно представляет собой оксид, карбонат, гидроксид или соль. Подходящие соединения металлов группы VIII включают, но не ограничиваются этим, оксид железа, гидроксид железа, нитрат железа, карбонат железа, гидроксикарбонат железа, ацетат железа, цитрат железа, оксид кобальта, гидроксид кобальта, нитрат кобальта, карбонат кобальта, гидроксикарбонат кобальта, ацетат кобальта, цитрат кобальта, оксид никеля, гидроксид никеля, нитрат никеля, карбонат никеля, гидроксикарбонат никеля, ацетат никеля и цитрат никеля. Предпочтительные соединения металлов группы VIII включают гидроксид железа, карбонат железа, гидроксикарбонат железа, гидроксид кобальта, карбонат кобальта, гидроксикарбонат кобальта, гидроксид никеля, карбонат никеля и гидроксикарбонат никеля. Могут применяться смеси из двух или более соединений металлов группы VIII.

В практической реализации данного изобретения соединение фосфора растворяется в полярном растворителе и, как правило, представляет собой кислотное соединение фосфора, предпочтительно - водорастворимое кислотное соединение фосфора, в частности, оксигенированную неорганическую фосфорсодержащую кислоту. Примеры подходящих соединений фосфора включают метафосфорную кислоту, пирофосфорную кислоту, фосфорную кислоту, ортофосфорную кислоту, трифосфорную кислоту, тетрафосфорную кислоту и предшественников фосфорных кислот, таких как кислые фосфаты аммония. Могут применяться смеси из двух или более соединений фосфора. Соединение фосфора может применяться в жидкой или твердой форме. В некоторых вариантах реализации изобретения соединение фосфора предпочтительно является водорастворимым соединением. Предпочтительным соединением фосфора является ортофосфорная кислота (H3PO4).

В данном изобретении полярный растворитель может быть протонным или апротонным и в общем случае представляет собой полярный органический растворитель и/или воду. Могут применяться смеси полярных растворителей, включая смеси, содержащие апротонный растворитель и протонный растворитель. Подходящие полярные растворители включают воду, метанол, этанол, н-пропанол, изопропиловый спирт, ацетонитрил, ацетон, тетрагидрофуран, этиленгликоль, диметилформамид, диметилсульфоксид, метиленхлорид и подобные растворители, а также их смеси. Предпочтительно, полярный растворитель является протонным растворителем; более предпочтительно полярный растворитель представляет собой воду или спирт, такой как этанол или изопропиловый спирт. Вода является предпочтительным полярным растворителем.

Когда соединяют вместе мономер и носитель, и мономер полимеризуется перед приведением в контакт с пропиточным раствором, только мономер должен растворяться в полярном растворителе, применяемом перед полимеризацией. Предпочтительно применять один и тот же полярный растворитель для растворения мономера и для получения пропиточного раствора, хотя при желании можно применять разные растворители. Когда соединяют вместе пропиточный раствор и носитель для получения пропитанного носителя перед приведением в контакт с мономером, мономер должен растворяться в полярном растворителе, который может быть аналогичным или отличным от полярного растворителя пропиточного раствора; применение одного и того же полярного растворителя для растворения мономера и для получения пропиточного раствора является предпочтительным, хотя при желании можно применять разные растворители.

Полярные растворители, которые образуют пропиточные растворы, должны быть способными растворять соединения фосфора, соединения металлов группы VI и соединения металлов группы VIII, которые применяются для получения пропиточных растворов, используемых для практической реализации данного изобретения.

Когда перед полимеризацией соединяют вместе мономерный компонент и по меньшей мере одно соединение фосфора, по меньшей мере одно соединение металла группы VI, по меньшей мере одно соединение металла группы VIII, мономерный компонент должен растворяться в растворе, содержащем полярный растворитель, фосфор, по меньшей мере одно соединение металла группы VI и по меньшей мере одно соединение металла группы VIII. В общем случае данная растворимость мономерного компонента аналогична растворимости мономерного компонента в полярном растворителе без по меньшей мере одного соединения фосфора, по меньшей мере одного соединения металла группы VI и по меньшей мере одного соединения металла группы VIII в растворе. Когда пропиточный раствор приводят в контакт с носителем и мономерным компонентом во время полимеризации, применяют те же самые требования к растворимости; а именно, присутствующий мономерный компонент должен растворяться в полярном растворителе в присутствии по меньшей мере одного соединения фосфора, по меньшей мере одного соединения металла группы VI и по меньшей мере одного соединения металла группы VIII.

В тексте данного документа термин «мономер» является синонимом фразы «мономерный компонент». Мономерный компонент содержит углерод-углеродную ненасыщенную связь в качестве полимеризуемого компонента и по меньшей мере одну функциональную группу, содержащую по меньшей мере один гетероатом. Теоретически гетероатом(ы) может образовывать связь или взаимодействовать с ионом металла, хотя образование связей или взаимодействий в целом не требуется. Предпочтительные мономеры содержат функциональные группы, которые содержат одну или более неподеленных пар электронов. Предпочтительно функциональная группа мономерного компонента содержит азот, кислород, фосфор и/или серу. Примеры подходящих функциональных групп включают гидроксильные группы, карбоксильные группы, карбонильные группы, аминогруппы, амидные группы, нитрильные группы, аминокислотные группы, фосфатные группы, тиольные группы, сульфокислые группы и тому подобное. Предпочтительные функциональные группы включают гидроксильные группы и карбоксил-содержащие группы, в особенности группы карбоновой кислоты, сложноэфирные группы, амидогруппы и гидроксильные группы; более предпочтительными являются группы карбоновой кислоты.

Таким образом, подходящие мономерные компоненты включают акриловую кислоту, малеиновую кислоту, фумаровую кислоту, кротоновую кислоту, пентеновую кислоту, метакриловую кислоту, 2,3-диметакриловую кислоту, 3,3-диметакриловую кислоту, аллиловый спирт, 2-сульфоэтилметакрилат, н-пропилакрилат, гидроксиметилакрилат, 2-гидроксиэтилакрилат, 2-карбоксиэтилакрилат, 3-этокси-3-оксопропилакрилат, метилкарбамилэтилакрилат, 2-гидроксиэтилметакрилат, N-винилпирролидон, акриламид, метакриламид, N-изопропилакриламид, N-винилацетамид, N-винил-N-метилацетамид, N-гидроксиметилакриламид, N-гидроксиэтилакриламид, N-метоксиметилакриламид, N-этоксиметилакриламид, винилсульфат, винилсульфоновую кислоту, 2-пропен-1-сульфоновую кислоту, винилфосфат, винилфосфоновую кислоту, диметилаллилфосфат, диэтилаллилфосфат и тому подобные соединения. Предпочтительный мономерный компонент включает акриловую кислоту, малеиновую кислоту, 2-карбоксиэтилакрилат и N-гидроксиэтилакриламид, в частности, акриловую кислоту. Могут применяться смеси из двух или более мономерных компонентов.

Количество мономера, используемое для получения катализатора согласно данному изобретению, выражают в мас.% относительно общей массы других компонентов, используемых для получения катализатора, за исключением полярного растворителя. Употребляемые в тексте данного документа фразы “другие компоненты, используемые для получения катализатора» и «другие компоненты катализатора» относятся к носителю и химическим веществам, которые обеспечивают катализатор гидрогенизирующими металлами и фосфором. Например, если общая масса других компонентов катализатора (за исключением полярного растворителя) составляет 100 г, 10 мас.% мономера соответствуют 10 г. В практической реализации данного изобретения количество мономера составляет в общем случае около 1,5 мас.% или более, предпочтительно соответствует диапазону от около 1,5 мас.% до около 35 мас.% относительно общей массы других компонентов катализатора за исключением полярного растворителя, при этом количества, выходящие за рамки этих диапазонов, входят в объем изобретения. Более предпочтительно количество мономера соответствует диапазону от около 3 мас.% до около 27 мас.%, и даже более предпочтительно - диапазону от около 5 мас.% до около 20 мас.% относительно общей массы других компонентов катализатора за исключением полярного растворителя.

Для предотвращения преждевременной полимеризации мономерных компонентов вместе с мономером может быть включен ингибитор (например, акцептор радикалов). Подходящие ингибиторы зависят от конкретного мономера (конкретных мономеров). Соответствующие ингибиторы, присутствующие в смеси перед инициацией полимеризации, не оказывают негативного воздействия на по меньшей мере одно соединение фосфора, по меньшей мере одно соединение металла группы VI и по меньшей мере одно соединение металла группы VIII. Когда необходимо инициировать реакцию полимеризации, желательно нейтрализовать или удалить ингибитор (например, путем выпаривания или введения инициатора).

Хотя компоненты, используемые в получении пропиточного раствора, можно комбинировать в любом порядке, рекомендуется и является предпочтительным, чтобы один из компонентов суспендировали или растворяли в полярном растворителе перед введением других компонентов. Предпочтительно, чтобы первым вводили соединение металла группы VIII; более предпочтительно, чтобы соединение металла группы VI вводили после соединения металла группы VIII. Соединение фосфора можно вводить в любой момент, но предпочтительно его вводят после введения соединения группы VI и соединения группы VIII. При получении раствора можно применять перемешивание, но его прекращают после того, как раствор становится гомогенным. Аналогичные требования применяют, когда соединяют вместе мономер и по меньшей мере одно соединение фосфора, по меньшей мере одно соединение металла группы VI и по меньшей мере одно соединение металла группы VIII; предпочтительно комбинировать соединения гидрогенизирующих металлов с полярным растворителем, затем добавлять соединение фосфора и, после этого, мономер.

Смешивание компонентов пропиточного раствора можно осуществлять в условиях внешней среды, т.е. при комнатной температуре и внешнем давлении. Иногда для облегчения растворения компонентов, в частности, соединений группы VI и соединений группы VIII, необходимы повышенные температуры. Такие повышенные температуры, как правило, соответствуют диапазону от около 50°C до около 95°C, предпочтительно - от около 60°C до около 95°C. Можно применять температуры, превышающие около 95°C и/или повышенные давления (например, при гидротермальном получении), но они не являются необходимыми. Если в раствор требуется включить мономер, полимеризация которого инициируется термально, температуру, до которой раствор нагревают, поддерживают ниже температуры инициации полимеризации или, предпочтительно, мономерный компонент добавляют после завершения нагревания раствора.

Удобно готовить растворы с концентрациями, которые подходят для дальнейшего целевого применения раствора. Эти растворы, как включенные в данное изобретение, можно применять для получения катализатора на подложке. Подходящие концентрации на основании металлов группы VI (или их общего содержания, если в составе присутствует более одного металла группы VI), как правило, соответствуют диапазону от около 1,39 моль/л до около 6 моль/л, предпочтительно - диапазону от около 2,1 моль/л до около 4,2 моль/л.

Известные способы получения более концентрированных пропиточных растворов описаны, например, в Международной публикации № WO 2011/023668.

Пропиточные растворы согласно изобретению, полученные так, как описано выше, представляют собой растворы, содержащие металл группы VI, металл группы VIII и фосфор в полярном растворителе. Концентрации металла группы VI, металла группы VIII и фосфора, а также их предпочтительные значения, описаны выше. В этих растворах молярное соотношение между фосфором и металлом группы VI составляет от около 1:1,5 до менее чем около 1:12, предпочтительно - от около 1:2,5 до менее чем около 1:12, а молярное соотношение между металлом группы VI и металлом группы VIII составляет от около 1:1 до около 5:1.

Без отсылки к какой-либо конкретной теории, считается, что в пропиточных растворах согласно данному изобретению присутствует смесь компонентов. На данный момент не все из этих компонентов должным образом охарактеризованы. В связи с этим, для ознакомления с примерами компонентов, присутствующих в растворах, содержащих молибден и фосфор, см. J.Bergwerff, Ph.D. thesis, Utrecht University, The Netherlands, 2007, Chapter 2C.

Когда при получении растворов используют смесь из реагентов, как упомянуто выше, в растворе будет находиться смесь компонентов, содержащих разные металлы. Например, если используют соединение молибдена и соединение вольфрама, полученный раствор будет содержать молибден и вольфрам. В другом примере, если используют соединение кобальта и соединение никеля, раствор будет содержать кобальт и никель. При желании для получения составов растворов можно использовать смеси из реагентов, таких как соединения металлов группы VI, при этом металлы группы VI данных соединений являются разными, и соединения металлов группы VIII, при этом металлы группы VIII данных соединений являются разными.

Способ получения катализатора согласно изобретению включает I) соединение вместе носителя, одного или более мономерных компонентов, полярного растворителя, по меньшей мере одного соединения фосфора, по меньшей мере одного соединения металла группы VI и по меньшей мере одного соединения металла группы VIII, и, необязательно, инициатора в любой из следующих комбинаций:

- носитель, один или более мономерных компонентов, полярный растворитель и, необязательно, инициатор,

- носитель, один или более мономерных компонентов, по меньшей мере одно соединение фосфора, по меньшей мере одно соединение металла группы VI и по меньшей мере одно соединение металла группы VIII, и, необязательно, инициатор, или

- носитель и пропиточный раствор, образующие пропитанный носитель, с последующим смешиванием пропитанного носителя с одним или более мономерных компонентов и, необязательно, инициатором,

для получения мономерсодержащей смеси, при этом указанный мономерный компонент растворяется в полярном растворителе и содержит углерод-углеродную ненасыщенную связь и по меньшей мере одну функциональную группу, содержащую по меньшей мере один гетероатом. Этап II) включает полимеризацию мономерного компонента в мономерсодержащей смеси для получения полимеризованного продукта. Этап III) проводят, когда I) не включает применение по меньшей мере одного соединения фосфора, по меньшей мере одного соединения металла группы VI и по меньшей мере одного соединения металла группы VIII, и включает любое действие из

- приведения в контакт пропиточного раствора и мономерсодержащей смеси во время полимеризации на II) или

- приведения в контакт полимеризованного продукта и пропиточного раствора.

Получают катализатор на подложке. В указанном способе молярное соотношение между фосфором и металлом группы VI составляет от около 1:1,5 до менее чем около 1:12, а молярное соотношение между металлом группы VI и металлом группы VIII составляет от около 1:1 до около 5:1. Применяемые в способе пропиточные растворы содержат полярный растворитель, фосфор, по меньшей мере один металл группы VI и по меньшей мере один металл группы VIII. Следующим рекомендуемым этапом является удаление избытка растворителя из катализатора на подложке, например, путем высушивания.

Особенность данного изобретения состоит в том, что в способе получения катализаторов согласно изобретению отсутствует агрегация частиц носителя. Другими словами, частицы носителя остаются неизменными по размеру и форме в процессе получения катализаторов согласно изобретению. Например, частицы носителя со средним размером частиц около 2 мм становятся частицами катализатора со средним размером частиц около 2 мм.

В способе получения катализаторов согласно изобретению все компоненты пропиточного раствора должны быть растворены перед инициацией этапа пропитки. Когда по меньшей мере одно соединение фосфора, по меньшей мере одно соединение металла группы VI и по меньшей мере одно соединение металла группы VIII образуют часть мономерсодержащей смеси, мономерный компонент предпочтительно добавляют в смесь после завершения нагревания смеси. Для мономеров с термально инициируемой полимеризацией температуру во время получения мономерсодержащей смеси поддерживают ниже температуры инициации полимеризации.

Мономерсодержащая смесь содержит по меньшей мере один носитель и по меньшей мере один мономерный компонент. По меньшей мере одно соединение фосфора, по меньшей мере одно соединение металла группы VI и по меньшей мере одно соединение металла группы VIII или пропиточный раствор необязательно добавляют вместе с носителем и одним или более мономерных компонентов при получении мономерсодержащей смеси. Рекомендуется и является предпочтительным включение в мономерсодержащую смесь по меньшей мере одного соединения фосфора, по меньшей мере одного соединения металла группы VI и по меньшей мере одного соединения металла группы VIII (иногда в качестве пропиточного раствора). Когда по меньшей мере одно соединение фосфора, по меньшей мере одно соединение металла группы VI и по меньшей мере одно соединение металла группы VIII (иногда в качестве пропиточного раствора) не включены в мономерсодержащую смесь, пропиточный раствор можно смешивать с полимеризованным продуктом мономерсодержащего раствора; в альтернативном варианте пропиточный раствор можно приводить в контакт с мономерсодержащей смесью во время полимеризации.

В способах согласно данному изобретению при полимеризации мономерного компонента для образования полимера, как правило, применяют по меньшей мере один инициатор. Под инициаторами подразумевают нагревание, облучение (например, УФ), химические вещества и комбинации перечисленного. Когда инициатор является химическим веществом он обычно остается в составе катализатора на подложке и может влиять на эксплуатационные свойства катализатора. Поэтому, когда существует возможность выбора более чем одного инициатора, может оказаться полезным проведение исследований с целью определения, какая комбинация инициатора(ов) и выбранного мономера(ов) обеспечивает наилучшие эксплуатационные свойства. Другим требованием является то, что выбранные инициатор(ы) и мономер(ы) не должны оказывать негативного влияния на растворимость фосфора, соединений металла группы VI и металла группы VIII в пропиточном растворе (например, приводить к осаждению). Например, было обнаружено, что при полимеризации акриловой кислоты с персульфатными солями в качестве инициаторов персульфат калия оказался лучшим инициатором, чем персульфат аммония, для катализатора, содержащего никель, молибден и фосфор. Действие конкретного инициатора может зависеть от концентрации гидрогенизирующих металлов, присутствующих в катализаторе, мономера и условий, в которых проводится катализ.

Подходящие инициаторы также зависят от реактивности (полимеризации) выбранного мономера (выбранных мономеров). Например, персульфат аммония или персульфат калия в комбинации с повышением температуры от комнатной температуры до 80°C представляют подходящую комбинацию инициаторов для полимеризации акриловой кислоты. Однако, для мономеров, которые не так легко полимеризуются, может потребоваться другой тип инициатора или другая комбинация инициаторов.

Употребляемый в тексте данного документа термин «носитель» применяют для обозначения подложки для катализатора, поэтому термин «носитель» можно употреблять взаимозаменяемо с термином «подложка». В тексте данного документа термин «носитель» относится к носителю, который находится в твердой форме или имеет предварительно приданную форму. Такой носитель преимущественно сохраняет твердую форму при приведении в контакт с полярным растворителем. Указанный термин не относится к предшественникам солей, таким как алюминат натрия, который практически полностью растворяется в полярном растворителе. В общем случае носитель представляет собой неорганический оксид, который образует корпускулярную пористую твердую фазу, а в состав носителя могут входить традиционные оксиды, например, оксид алюминия, оксид кремния, оксид кремния-оксид алюминия, оксид алюминия с диспергированным в нем оксидом кремния-оксидом алюминия, покрытый оксидом алюминия оксид кремния, покрытый оксидом кремния оксид алюминия, оксид магния, диоксид циркония, оксид бора и диоксид титана, а также смеси этих оксидов. Подходящие носители также включают переходные оксиды алюминия, например, эта-, тета- или гамма- оксид алюминия. Предпочтительные носители включают оксид кремния, оксид алюминия, оксид кремния-оксид алюминия, оксид алюминия с диспергированным в нем оксидом кремния-оксидом алюминия, покрытый оксидом алюминия оксид кремния или покрытый оксидом кремния оксид алюминия, в особенности оксид алюминия или оксид алюминия, содержащий до около 20 мас.% оксида кремния, предпочтительно - до около 12 мас.% оксида кремния. Носитель, содержащий переходной оксид алюминия, например, эта-, тета- или гамма-оксид алюминия, является особенно предпочтительным, а наиболее предпочтительным является носитель из гамма-оксида алюминия.

Обычно носитель применяют традиционным способом в форме сфер или, предпочтительно, экструдатов. Примеры подходящих типов экструдатов были описаны в литературе; см., например, патент США №4028227. В особенности подходят для применения цилиндрические частицы (которые могут быть полыми или нет), а также симметрические и ассиметрические многолепестковые частицы (2, 3 или 4 лепестка). Частицы носителя, как правило, кальцинируют при температуре в диапазоне от около 400° до около 850°C перед применением в получении катализаторов согласно изобретению.

Хотя для практической реализации данного изобретения не требуется конкретный размер пор, объем пор носителя (измеренный путем адсорбции N2) в общем случае соответствует диапазону от около 0,25 до около 1 мл/г. Удельная площадь поверхности в общем случае соответствует диапазону от около 50 до около 400 м2/г, предпочтительно - от около 100 до около 300 м2/г (измеренная способом БЭТ). В общем случае катализатор характеризуется средним диаметром пор в диапазоне от около 7 нм до около 20 нм, предпочтительно - в диапазоне от около 9 нм до около 20 нм, при определении путем адсорбции N2. Предпочтительно, около 60% или более общего объема пор находится в пределах приблизительно 2 нм от среднего диаметра пор. Приведенные выше числовые значения для распределения размера пор и площади поверхности определены после кальцинации носителя при около 500°C на протяжении одного часа.

Частицы носителя, как правило, характеризуются средним размером частиц от около 0,5 мм до около 5 мм, более предпочтительно - от около 1 мм до около 3 мм, и наиболее предпочтительно - от около 1 мм до около 2 мм. Так как в процессе получения катализатора размер и форма носителя не меняется, катализатор в общем случае характеризуются средним размером частиц от около 0,5 мм до около 5 мм, более предпочтительно - от около 1 мм до около 3 мм, и наиболее предпочтительно - от около 1 мм до около 2 мм.

Количество носителя, применяемое для получения катализаторов согласно данному изобретению, составляет от около 40 мас.% до около 80 мас.%, предпочтительно - от около 50 мас.% до около 70 мас.%, и наиболее предпочтительно - от около 60 мас.% до около 70 мас.% относительно общей массы носителя, гидрогенизирующих металлов и фосфора, при этом гидрогенизирующие металлы и фосфор представлены в виде своих оксидов, т.е. исключая полярный растворитель и мономерный компонент.

Способы пропитки носителя известны специалисту в данной области техники. Предпочтительные способы включают совместную пропитку по меньшей мере одного соединения фосфора, по меньшей мере одного соединения металла группы VI и по меньшей мере одного соединения металла группы VIII. В способе получения катализаторов согласно данному изобретению нужен только один этап пропитки. При одиночном этапе пропитки, после того как носитель и пропиточный раствор соединяют вместе, смесь обычно гомогенизируют до тех пор, пока практически весь пропиточный раствор не будет поглощен катализатором. В этом методе, который известен в данной области техники как пропитка порового пространства или пропитка по влагоемкости, пропиточный раствор практически полностью поглощается порами катализатора, что способствует эффективному использованию химических веществ и позволяет избежать загрязнения продукта.

Существует большое количество вариаций способа пропитки. Таким образом можно применять множество этапов пропитки, используемых пропиточных растворов, содержащих один или более предшественников компонентов для нанесения или их частей (последовательная пропитка). Вместо методов пропитки можно применять методы окунания, методы напыления и так далее. При проведении множественных этапов пропитки, окунания и т.д., между этапами пропитки может проводиться высушивание. Однако одиночный этап пропитки является предпочтительным, так как он представляет собой более быстрый, более простой процесс, обеспечивающий более высокую производительность, и является менее затратным. Также одиночный этап пропитки обеспечивает более высокое качество катализаторов.

Когда по меньшей мере одно соединение фосфора, по меньшей мере одно соединение металла группы VI и по меньшей мере одно соединение металла группы VIII образуют часть мономерсодержащей смеси, полимеризацию мономерного компонента предпочтительно проводить после этапа пропитки, хотя полимеризацию можно начинать и во время пропитки носителя. Если полимеризацию проводят после пропитки, полимеризацию можно проводить до или во время удаления избытка растворителя в случае, если проводят удаление избытка растворителя; предпочтительно полимеризацию проводят во время удаления избытка растворителя. Аналогично, когда пропиточный раствор и носитель соединяют вместе для получения пропитанного носителя, который затем смешивают с мономером, полимеризацию предпочтительно проводят во время удаления избытка растворителя в случае, если проводят удаление избытка растворителя.

В способе согласно данному изобретению полимеризацию проводят обычным способом, подвергая мономерный компонент воздействию инициатора в количестве, достаточном для полимеризации по меньшей мере части мономера. В случае присутствия какого-либо ингибитора, он должен быть инактивирован в начале реакции полимеризации.

Когда по меньшей мере одно соединение фосфора, по меньшей мере одно соединение металла группы VI и по меньшей мере одно соединение металла группы VIII не образуют часть мономерсодержащей смеси, полимеризацию инициируют в присутствии носителя перед пропиткой, а пропиточный раствор добавляют в мономерсодержащую смесь во время полимеризации или после ее завершения.

Примеры полимеров, образующих часть катализаторов согласно изобретению, включают, но не ограничиваются этим, полиакриловую кислоту, полималеиновую кислоту, полифумаровую кислоту, поликротоновую кислоту, поли(пентеновую) кислоту, полиметакриловую кислоту, полидиметакриловую кислоту, поли(аллиловый) спирт, поли(2-сульфоэтил)метакрилат, поли(н-пропил)акрилат, поли(гидроксиметил)акрилат, поли(2-гидроксиэтил)акрилат, поли(2-карбоксиэтил)акрилат, поли(3-этокси-3-оксопропил)акрилат, поли(метилкарбамилэтил)акрилат, поли(2-гидроксиэтил)метакрилат, поливинилпирролидон, полиакриламид, полиметакриламид, поли(N-изопропил)акриламид, поливинилацетамид, поливинил-N-метилацетамид, поли(N-гидроксиметил)акриламид, поли(N-гидроксиэтил)акриламид, поли(N-метоксиметил)акриламид, поли(N-этоксиметил)акриламид, поливинилсульфат, поливинилсульфоновую кислоту, поли(2-пропил)-1-сульфоновую кислоту, поливинилфосфат, поливинилфосфоновую кислоту, поли(диметилаллилфосфат), поли(диэтилаллилфосфат), поливинилфосфоновую кислоту и тому подобные соединения. Как отмечено выше, могут применяться смеси из двух или более мономерных компонентов, которые образуют сополимеры.

Хотя мономеры, применяемые для получения катализатора на подложке, часто являются растворимыми в полярных растворителях, таких как вода, полимер, полученный из мономера(ов) не обязательно должен растворяться в воде или других полярных растворителях.

Способы согласно настоящему изобретению позволяют получить катализаторы на подложках, в которых металл группы VIII обычно присутствует в количестве от около 1 до около 10 мас.%, предпочтительно - от около 3 до около 8,5 мас.%, в пересчете на монооксид. В этих катализаторах фосфор обычно присутствует в количестве от около 0,5 до около 10 мас.%, более предпочтительно - от около 1 до около 9 мас.%, в пересчете на P2O5. Когда металлом группы VI в катализаторе является молибден, он обычно присутствует в количестве около 35 мас.% или менее, предпочтительно - в количестве от около 15 до около 35 мас.%, в пересчете на триоксид молибдена.

Когда по меньшей мере одно соединение фосфора, по меньшей мере одно соединение металла группы VI и по меньшей мере одно соединение металла группы VIII или пропиточный раствор вводят до или во время полимеризации, катализатор на подложке получают в конце этапа полимеризации. Если вместо этого получают полимеризованный продукт и затем приводят его в контакт с пропиточным раствором после полимеризации, катализатор на подложке получают в конце этапа или этапов пропитки.

Избыток растворителя, необязательно, удаляют из катализатора на подложке. Удаление избытка растворителя можно проводить на воздухе, под вакуумом или в присутствии инертного газа. Предпочтительно удаление растворителя достигается путем высушивания катализатора на подложке. Высушивание катализатора на подложке проводят в таких условиях, при которых по меньшей мере часть полимера остается в катализаторе, т.е. полимер не полностью удаляется при разложении. Таким образом, применяемые условия высушивания зависят от температуры разложения конкретного полимера; разложение может включать горение, если высушивание проводят в присутствии кислорода. В этих способах согласно изобретению высушивание следует проводить в таких условиях, при которых около 50% или более, предпочтительно - около 70% или более, более предпочтительно - около 90% или более полимера остается в катализаторе после высушивания. Предпочтительно, чтобы во время высушивания в катализаторе на подложке оставалось как можно большее количество полимера; однако, понятно, что не всегда возможно избежать потери некоторого количества полимера во время этапа высушивания, по меньшей мере в случае более легко разлагаемых полимеров. В зависимости от полимера может понадобиться температура высушивания ниже, чем около 270°C.

Как упоминалось выше, катализатор на подложке согласно данному изобретению содержит носитель, фосфор, по меньшей мере один металл группы VI, по меньшей мере один металл группы VIII и полимер, при этом молярное соотношение между фосфором и металлом группы VI составляет от около 1:1,5 до менее чем около 1:12, молярное соотношение между металлом группы VI и металлом группы VIII составляет от около 1:1 до около 5:1, а полимер имеет углеродный скелет и содержит функциональные группы, содержащие по меньшей мере один гетероатом. Носители и предпочтительные требования к ним описаны выше. Количество носителя в катализаторах на подложке согласно данному изобретению составляет от около 40 мас.% до около 80 мас.%, предпочтительно - от около 50 мас.% до около 70 мас.%, и более предпочтительно - от около 60 мас.% до около 70 мас.%, относительно общей массы носителя, гидрогенизирующих металлов и фосфора, при этом гидрогенизирующие металлы и фосфор представлены в виде своих оксидов, т.е. исключая полимер. Гидрогенизирующие металлы и предпочтительные требования к ним описаны выше. В полимерах углеродный скелет называют иногда углерод-углеродным скелетом, при этом скелет является основной цепью полимера. Полимеры в катализаторах на подложках и предпочтительные требования к ним описаны выше.

Необязательно, катализаторы согласно изобретению можно подвергать этапу сульфидирования (обработке) для преобразования металлических компонентов в их сульфиды. В контексте настоящего изобретения определения «этап сульфидирования» и «сульфидирующий этап» включают в себя любой этап обработки, на котором в состав катализатора добавляют серосодержащее соединение и на котором по меньшей мере часть гидрогенизирующих металлических компонентов, присутствующих в катализаторе, преобразуется в сульфидную форму, как прямо, так и после активационной обработки водородом. Соответствующие способы сульфидирования известны в данной области техники. Этап сульфидирования может происходить ex situ реактора, в котором планируется использовать катализатор для гидроочистки углеводородного сырья, in situ, или в комбинации ex situ и in situ реактора.

Процесс ex situ сульфидирования происходит за пределами реактора, в котором планируется использовать катализатор для гидроочистки углеводородного сырья. В таком процессе катализатор приводят в контакт с соединением серы, например, органическим или неорганическим полисульфидом или элементарной серой, за пределами реактора и, при необходимости, высушивают, предпочтительно в инертной атмосфере. На втором этапе материал обрабатывают в реакторе газообразным водородом при повышенной температуре, необязательно, в присутствии сырья, для активации катализатора, т.е. для приведения катализатора в сульфидированное состояние.

Процесс in situ сульфидирования происходит в реакторе, в котором планируется использовать катализатор для гидроочистки углеводородного сырья. В данном случае катализатор в реакторе приводят в контакт при повышенной температуре с потоком газообразного водорода, смешанного с сульфидирующим агентом, таким как сульфид водорода или соединение, которое в данных условиях разлагается на сульфид водорода (например, диметилдисульфид). Также можно применять поток газообразного водорода, смешанного с углеводородным сырьем, содержащим соединение серы, которое в данных условиях разлагается на сульфид водорода. В последнем случае можно сульфидировать катализатор путем приведения его в контакт с углеводородным сырьем, содержащим добавленный сульфидирующий агент, такой как диметилдисульфид (обогащенное углеводородное сырье), и также можно использовать серосодержащее углеводородное сырье без добавленных сульфидирующих агентов, так как серные компоненты, присутствующие в сырье, в присутствии катализатора будут преобразованы в сульфид водорода. Также можно применять комбинации различных сульфидирующих методов. Применение обогащенного углеводородного сырья может быть предпочтительным.

Когда катализатор подвергают этапу in situ сульфидирования, катализатор подвергают высоким температурам в присутствии нефти и воды, образуемой во время процесса, перед тем, как сульфидация будет завершена. Данное подвергание высоким температурам в присутствии нефти и воды не оказывает негативного влияния на каталитическую активность. Без отсылки к какой-либо конкретной теории, считается, что полимер является более устойчивым к выщелачиванию и выпариванию по сравнению с катализаторами, описанными в данной области техники, которые содержат низкомолекулярные органические добавки.

Составами катализаторов согласно данному изобретению являются те, что получены вышеописанным способом, вне зависимости от того, включает ли этот способ этап сульфидирования или нет.

Без отсылки к какой-либо конкретной теории, наблюдаемая более значительная дисперсия гидрогенизирующих металлов и слабое (низкое) взаимодействие между металлом и подложкой достигаются путем применения описанных выше мономеров, содержащих функциональные группы, для получения полимеров в катализаторах на подложках. Предположительно, такие полимеры способствуют дисперсии гидрогенизирующих металлов по всей поровой системе. Также, без отсылки к какой-либо конкретной теории, считается, что гидрогенизирующие металлы взаимодействуют с полимером, который диспергирует гидрогенизирующие металлы в поровом пространстве подложки. Также предполагается, что активация катализатора в сульфидирующей атмосфере приводит к замещению по меньшей мере некоторых гетероатомов функциональных групп полимера серой, что, как считается, помогает минимизировать или предотвратить объединение гидрогенизирующих металлов в кластеры или их взаимодействие с подложкой, при этом, в свою очередь считается, что минимизация образования кластеров и/или взаимодействия с подложкой способствует наблюдаемой повышенной каталитической активности. Вдобавок, предполагается, что полимер (после сульфидирования) может подавлять спекание гидрогенизирующих металлов, способствуя стабильности катализатора с подложкой.

Составы катализаторов согласно данному изобретению можно применять в гидроочистке, гидродеазотировании и/или гидродесульфуризации широкого диапазона углеводородного сырья. Примеры подходящего сырья включают средние дистилляты, керосин, сырую нефть, вакуумные газойли, тяжелые газойли и тому подобное.

Способами согласно изобретению являются способы гидроочистки, гидродеазотирования и/или гидродесульфуризации углеводородного сырья, которые включают приведение в контакт углеводородного сырья и катализатора согласно изобретению. Гидроочистка углеводородного сырья включает обработку сырья водородом в присутствии состава катализатора согласно изобретению в условиях гидроочистки.

Можно применять традиционные условия процесса гидроочистки, такие как температуры в диапазоне от около 250° до около 450°C, парциальные давления водорода на входе в реактор в диапазоне от около 5 до около 250 бар (от около 5×105 Па до около 2,5×107 Па), объемные скорости в диапазоне от около 0,1 до около 10 об./об. ч и соотношение H2/сырье в диапазоне от около 50 до около 2000 Нл/л.

Как показано в Примерах, достигнутая нагрузка полимером составляла по меньшей мере до 18 мас.% относительно других компонентов катализатора. Количество полимера, присутствующего в катализаторе с подложкой (нагрузка полимером), определяется аналогично количеству мономера относительно других компонентов катализатора, как указано выше. Другими словами, количество полимеров в катализаторах согласно данному изобретению выражают в мас.% относительно общей массы других компонентов, используемых для получения катализатора, за исключением полярного растворителя. Например, если общая масса других компонентов катализатора составляет 100 г, 10 мас.% полимера соответствуют 10 г. В данном изобретении нагрузка полимером составляет в общем случае около 1,5 мас.% или более, предпочтительно, соответствует диапазону от около 1,5 мас.% до около 35 мас.% относительно общей массы других компонентов катализатора в пересчете на их оксиды и за исключением полярного растворителя, при этом количества, выходящие за рамки этих диапазонов, входят в объем изобретения. Когда полимер представляет собой полиакриловую кислоту, более предпочтительно, чтобы количество полимера соответствовало диапазону от около 3 мас.% до около 27 мас.%, и даже более предпочтительно - диапазону от около 5 мас.% до около 20 мас.% относительно общей массы других компонентов катализатора.

Следующие примеры приведены в иллюстративных целях и не ограничивают объема данного изобретения.

В нескольких приведенных ниже Примерах приведены данные по выходу углерода (С-выходу). Выход углерода определяется как % углерода, который был введен в образец с мономером и остался после высушивания материала.

В приведенных ниже Таблицах 3, 5, 8 и 9 каталитические активности приведены в виде постоянных скорости kмасс,ГДС и kмасс,ГДА. Постоянную скорости kмасс,ГДС для серы рассчитывали при помощи следующей формулы:

kмасс,ГДС = ССПС * 1/(n-1)*(1/Sn-1 - 1/S0n-1),

где ССПС – среднечасовая скорость подачи сырья (гнефти/гкат/ч); S – процентное содержание серы в продукте (м.д. масс. S); S0 – процентное содержание серы в сырье (м.д. масс. S); и n - порядок реакции гидродесульфуризации. Для исследований при 20 бар (2,0×106 Па) и 45 бар (4,5×106 Па), использовали значение n 1,4. Для исследований при 90 бар (9,0×106 Па), использовали значение n 1,2.

Постоянную скорости kмасс,ГДА для азота рассчитывали при помощи следующей формулы:

kмасс,ГДА = ССПС * ln(N0/N),

где ССПС – среднечасовая скорость подачи сырья (гнефти/гкат/ч); N – процентное содержание азота в продукте (м.д. масс. N); и N0 – процентное содержание азота в сырье (м.д. масс. N). ССПС рассчитывали на основании массы катализатора после кальцинации на воздухе при 600°C.

ПРИМЕР 1 - сравнительный

Полимеризация мономера без гидрогенизирующих металлов

Раствор получали путем растворения акриловой кислоты (АК; 1,8 г) в воде (40 г). В раствор добавляли персульфат аммония (или пероксодисульфат, ПСА; 0,6 г), растворенный в воде (2 г). Для инициации реакции полимеризации раствор нагревали до 70°C с энергичным перемешиванием. После достижения 70°C заметно возрастала вязкость, и образовывался чистый гель. Полученный гель высушивали на протяжении ночи при 120°C, что приводило к получению бело-желтой полимерной пленки.

Для Примеров 2 и 3, готовили исходный пропиточный раствор, содержащий 90 г/л кобальта в виде CoO, 491 г/л молибдена в виде MoO3 и 37 г/л фосфора в виде P2O5, путем смешивания карбоната кобальта (Co(OH)X(CO3)Y), MoO3, H3PO4 (вод., 85%) и воды в соответствующих количествах. Смесь нагревали при температурах выше 70°C до получения чистого раствора. В данном исходном растворе не присутствовал мономер.

ПРИМЕР 2 - сравнительный

Полимеризация мономера в присутствии гидрогенизирующих металлов

АК (1,58 г) растворяли в 15 г вышеописанного исходного раствора с энергичным перемешиванием. Затем в раствор добавляли ПСА (0,35 г), растворенный в воде (0,53 г). Для инициации реакции полимеризации раствор нагревали до 70°C с энергичным перемешиванием. После достижения 70°C заметно возрастала вязкость. После охлаждения происходило образование эластичной массы. Эластичную массу высушивали на протяжении ночи при 120°C, что приводило к получению пористого хрупкого осадка.

ПРИМЕР 3

Получение полимермодифицированного катализатора, содержащего Co и Mo

Готовили группу образцов с разными количествами акриловой кислоты (АК) в отобранных порциях вышеописанного исходного раствора. Количество персульфата аммония (ПСА) в этих образцах было постоянным. Количества реагентов приведены в Таблице 1; Серия C1 является сравнительной и содержит инициатор, но не содержит мономер. Определенное количество вышеописанного исходного раствора наливали в круглодонную колбу. Добавляли акриловую кислоту и смешивали содержимое путем взбалтывания. Затем добавляли персульфат аммония (ПСА) и смешивали содержимое путем взбалтывания.

Для пропитки по влагоемкости в раствор добавляли экструдаты гамма оксида алюминия с площадью поверхности 253 м2/г и смешивали содержимое путем взбалтывания. Круглодонную колбу помещали на 90 мин в ротационный испаритель и подвергали плавному вращению при комнатной температуре. Затем температуру водяной бани поднимали до 80°C для инициации реакции полимеризации (этой температуры достигали за 10 мин), а затем смесь выдерживали при 80°C на протяжении 60 мин; во время этого этапа система оставалась закрытой для предотвращения испарения. Затем полученные полимермодифицированные пропитанные экструдаты перемещали на испаритель, высушивали холодным воздухом, а затем - горячим воздухом до достижения температуры продукта около 90°C.

Содержание углерода в полученных катализаторах определяли, используя общий анализ на содержание углерода, а выход углерода в граммах и его процентная доля в содержании углерода в мономере приведены в Таблице 1.

ПРИМЕР 4

Исследование активности катализаторов, содержащих Co и Mo

Катализаторы, полученные в Примере 3, измельчали; порошковые фракции от 125 до 350 мкм выделяли путем просеивания. Оценивали эксплуатационные свойства фракций от 125 до 350 мкм в гидродесульфуризации и гидродеазотировании. Катализаторы сульфидировали путем приведения их в контакт с обогащенным диметилдисульфидом (2,5 мас.%) прямогонным газойлем (ПГГО) в ходе двухэтапного процесса с температурой, поддерживаемой при 250°C на протяжении 8 ч, и при 320°C на протяжении 5 ч, и при 20 бар (2,0×106 Па) непосредственно перед проведением исследования.

Распределение для точек кипения двух видов прямогонного газойлевого сырья, сырья А и сырья В, представлено в Таблице 2. Сырье A содержало 1,1678 мас.% серы, 94,4 м.д. азота, а плотность его составляла 0,8366 г/мл.

Затем исследовали эксплуатационные свойства образцов в гидродесульфуризации и гидродеазотировании с прямогонным газойлем (ПГГО) из сырья А. Образцы исследовали при 20 бар; температура составляла 345°C, соотношение между H2 и нефтью составляло 300 Нл/л, а среднечасовая скорость подачи сырья (ССПС) соответствовала диапазону от 1,31 до 1,42/час (гнефти/гкат/ч). В Таблице 3 для разных катализаторов приведены значения действительной массы катализатора в разных реакторах, применяемой ССПС и содержания серы и азота в образцах жидкого продукта. Содержание серы и азота оценивали по среднему значению для образцов жидкого продукта, полученному между 1 и 9 днями после введения сырья А. Используемый порядок ГДС составлял 1,4.

Обобщенные результаты, приведенные в Таблице 3, показывают результаты по активности, полученные в серии испытаний с катализаторами, приготовленными в соответствии с Примером 3, по сравнению с катализатором C1. Сравнительный катализатор содержал кобальт, молибден и фосфор в количествах, аналогичных исследуемым катализаторам согласно изобретению, а готовили сравнительный катализатор в присутствии персульфата аммония (инициатор), но без мономера. Как показано в Таблице 3, активность гидродесульфуризации (ГДС) и гидродеазотирования (ГДА) возрастала вплоть до около 14%, когда количество полиакриловой кислоты повышали от 0% до около 8 мас.%

ПРИМЕР 5

Получение полимермодифицированного катализатора, содержащего Ni и Mo

Исходный пропиточный раствор, содержащий 100 г/л никеля в виде NiO, 599 г/л молибдена в виде MoO3 и 42 г/л фосфора в виде P2O5, готовили путем смешивания карбоната никеля (Ni(OH)X(CO3)Y), MoO3, H3PO4 (вод., 85%) и воды в соответствующих количествах. Смесь нагревали при температурах выше 70°C до получения чистого раствора. В данном исходном растворе не присутствовал мономер.

Для приготовления образцов катализаторов, содержащих Ni, Mo и P с акриловой кислотой, следовали процедуре из Примера 3, используя описанный выше исходный раствор и экструдированный носитель из оксида алюминия с площадью поверхности 205 м2/г или 271 м2/г. Когда в качестве инициатора использовали персульфат аммония (ПСА), происходило образование желтого осадка. ПСА замещали персульфатом калия (ПСК), добавляя его в том же количестве, что и ПСА. Количества реагентов приведены в Таблице 4; серии С2 и С3 являются сравнительными и содержат инициатор, но не содержат мономер. Содержание углерода в полученных катализаторах определяли, используя общий анализ на содержание углерода, а выход углерода в граммах и его процентная доля в содержании углерода в мономере представлены в Таблице 4.

Рамановские спектры катализаторов, полученных в Примерах 3 и 5, четко указывают на наличие полимеризации. Рамановские измерения проводили на длине волны возбуждения 532 нм; мощность лазера регулировали, чтобы избежать повреждения образца. Спектры записывали для времени экспозиции 10×30 с. На Фиг. 1 проиллюстрирован типовой Рамановский спектр, полученный для катализатора В из Примера 5 (Таблица 4). В спектре присутствует интенсивная полоса в области 2933 см−1, типичная для полиакриловой кислоты. Менее интенсивные полосы в области 3040 см−1 и 3110 см−1 обусловлены, соответственно, колебаниями ν(CH) и ν(CH2)асим. мономера акриловой кислоты. Высокая интенсивность пика при 2933 см−1 по сравнению с пиками при 3040 см−1 и 3110 см−1 четко указывает на то, что в данном катализаторе произошла полимеризация акриловой кислоты. Для подтверждения отнесения различных пиков см., например, C. Murli and Y. Song, Journal of Physical Chemistry B, 2010, 114, 9744-9750.

ПРИМЕР 6

Исследование активности катализаторов, содержащих Ni и Mo

Для катализаторов, приготовленных с акриловой кислотой, имеется очевидное преимущество в активности по сравнению с образцами, не содержащими мономер (полимер). В данном Примере проводили исследование активности катализаторов, полученных в Примере 5, способом, описанным в Примере 4, за исключением того, что для исследования использовали разное сырье, а реакторы функционировали при 90 бар (9,0×106 Па), а не при 20 бар. Исследуемое сырье представляло собой сырье В, которое состояло из 50% легкого рециклового газойля (ЛРГ) и 50% прямогонного газойля (ПГГО) и содержало 1,1317 мас.% серы, 277 м.д. азота, а плотность его составляла 0,8750 г/мл; распределение для точек кипения сырья В показано в Таблице 2. Температура составляла 308°C для ГДА и 315°C для ГДС исследования; соотношение между H2 и нефтью составляло 400 Нл/л, а среднечасовая скорость подачи сырья (ССПС) соответствовала диапазону 1,66-2,04/ч в исследовании ГДА и 1,14-1,22/ч в исследовании ГДС. В Таблице 5 для разных катализаторов приведены значения действительной массы катализатора в разных реакторах, применяемой ССПС и содержания серы и азота в образцах жидкого продукта. Содержание серы и азота оценивали по среднему значению для образцов жидкого продукта, полученному между 1 и 11 днями после введения сырья В для исследовании ГДА и между 14 и 22 днями после введения сырья В для исследовании ГДС. Данные по ГДС для сравнительного катализатора С3 не были получены из-за преждевременного отключения реактора. Порядок ГДС составлял 1,3.

Обобщенные результаты, приведенные в Таблице 5, демонстрируют результаты по активности катализаторов, полученных в данном Примере, в сравнении с соответствующим сравнительным катализатором. Активность гидродесульфуризации (ГДС) и активность гидродеазотирования (ГДА) возрастала вплоть до около 20%, когда количество полиакриловой кислоты в катализаторе повышали от 0% до около 19 мас.%

ПРИМЕР 7 - сравнительный

Полимеризация различных мономеров в отсутствие гидрогенизирующих металлов

Готовили несколько водных растворов, каждый с отличным мономером и персульфатом калия (ПСК). Мономеры, количество мономера, ПСК и воды приведены в Таблице 6. Чистые растворы получали путем смешивания всех компонентов при комнатной температуре. После этого каждый раствор нагревали в закрытой емкости при 80°C. Визуальные изменения каждого раствора при повышенной температуре позволяли судить о том, произошла ли полимеризация. Согласно данным наблюдениям, произошла полимеризация всех исследуемых мономеров, за исключением винилового эфира этиленгликоля.

ПРИМЕР 8

Полимеризация различных мономеров в присутствии носителя из Al2O3

Готовили несколько водных растворов, каждый с отличным мономером, персульфатом калия и экструдатами Al2O3 (площадь поверхности, БЭТ: 266 г/м2), с концентрацией 0,24 г мономера/г Al2O3 и 0,012 г K2S2O8/г Al2O3. Мономеры приведены в Таблице 7. Полученные экструдаты, насыщенные водными растворами мономеров, нагревали в закрытой емкости на протяжении 16 ч при 80°C. Далее образцы держали при 120°C в открытой емкости на протяжении 1 часа для удаления излишка воды. Содержание углерода в полученных таким образом материалах приведено в Таблице 7.

Для сравнения при помощи того же способа приготовления готовили подложку, нагруженную виниловым эфиром этиленгликоля, который не полимеризуется в воде (см. Пример 7). Из данных по мас.% углерода и С-выходу для сравнительной серии С4 понятно, что после тепловой обработки при 120°C происходило высвобождение значительного количества винилового эфира этиленгликоля. Это указывает на то, что в случае винилового эфира этиленгликоля не происходила или происходила очень неполная его полимеризация, и что данный мономер большей частью испаряется во время высушивания при 120°C.

ПРИМЕР 9

Рамановские измерения для различных мономеров на подложках из Al2O3

В целях сравнения готовили образец носителя. Экструдированный Al2O3 носитель согласно Примеру 8 насыщали водным раствором акриловой кислоты с концентрацией 0,24 г мономера/г Al2O3 в отсутствие ПСК. Экструдаты, насыщенные водным раствором мономера, нагревали в закрытой емкости на протяжении 16 ч при 80°C. Далее экструдаты держали при 120°C в открытой емкости на протяжении 1 часа для удаления излишка воды. Таким образом получали сравнительный образец C5.

Рамановские спектры записывали для сравнительного образца C5, а также для носителя D и носителя F из Примера 8 (Таблица 7); Рамановские спектры проиллюстрированы на Фиг. 2. Рамановские измерения проводили на длине волны возбуждения 514 нм; мощность лазера регулировали, чтобы избежать повреждения образца. Спектры записывали для времени экспозиции 10×10 с.

В спектре сравнительного образца С5 присутствуют пики, характерные для непрореагировавшей акриловой кислоты. Пик при 1640 см−1, который связан с валентными колебаниями C=C, является очевидным признаком того, что в сравнительном образце С5 присутствовала непрореагировавшая акриловая кислота. Спектр носителя D четко показывает наличие полимеризации; пик при 2929 см−1 характерен для полиакриловой кислоты. Отсутствие пика при 1640 см−1 указывает на то, что в носителе D не присутствовали C=C связи. Для подтверждения отнесений пиков, характерных для акриловой кислоты и полиакриловой кислоты, см., например, C. Murli and Y. Song, Journal of Physical Chemistry B, 2010, 114, 9744-9750. В спектре носителя F присутствуют полосы, которые можно отнести к непрореагировавшей малеиновой кислоте и полималеиновой кислоте. Пик при 2931 cм−1 указывает на присутствие значительного количества полималеиновой кислоты, в то время как пики при 1657 см−1 и 3052 см−1 указывают на наличие в носителе F непрореагировавших C=C связей. Для подтверждения отнесений пиков, характерных для малеиновой кислоты и полималеиновой кислоты, см., например, C.Q. Yang and X. Gu, Journal of Applied Polymer Science, 2001, 81, 223-228. Таким образом, носители D и F, каждый из которых содержал инициатор, содержали значительное количество полимера, в то время как образец C5, который не содержал инициатор, не содержал заметных количеств полимера.

Данные эксперименты показывают, что соответствующие инициатор и/или условия оказались необходимыми для полимеризации мономеров в присутствии носителей. Другими словами, сам по себе носитель не вызывает полимеризации мономера(ов).

ПРИМЕР 10

Получение полимермодифицированного катализатора, содержащего Co и Mo

Материалы, полученные в Примере 8, нагружали металлом путем пропитки порового пространства. Исходный раствор, содержащий Mo в концентрации 583 г MoO3/л, Co в концентрации 104 г CoO/л и H3PO4 в концентрации 42 г P2O5/л, готовили путем смешивания MoO3, Co(OH)X(CO3)Y и H3PO4 (вод., 85%) и воды в соответствующих количествах, перемешивая и нагревая эту смесь при 70°C или выше до получения чистого раствора. В качестве дополнительного сравнительного образца, используя тот же самый исходный раствор и способ получения, готовили катализатор, начиная с Al2O3 экструдатов, аналогичных используемым в Примере 8, но без мономера. Для каждого образца исходный раствор разводили достаточным количеством воды так, чтобы каждый конечный образец катализатора содержал 28 мас.% MoO3, согласно измерениям после кальцинации при 600°C.

ПРИМЕР 11

Исследование активности катализаторов, содержащих Co и Mo

Катализаторы, полученные так, как описано в Примере 10, измельчали; порошковые фракции от 125 до 350 мкм выделяли путем просеивания. Оценивали эксплуатационные свойства фракций от 125 до 350 мкм в гидродесульфуризации и гидродеазотировании. Катализаторы сульфидировали путем приведения их в контакт с обогащенным диметилдисульфидом (2,5 мас.% S) ПГ-ЛГО во время двухэтапного процесса с температурой, поддерживаемой при 250°C на протяжении 8 ч и при 320°C на протяжении 5 ч, непосредственно перед проведением исследований. Эксплуатационные свойства образцов в гидродесульфуризации и гидродеазотировании исследовали при 45 бар (4,5×106 Па) с прямогонным газойлем (ПГГО) из сырья B. Сырье B содержало 7914 м.д. серы, 169 м.д. азота, а его плотность составляла 0,8574 г/мл; распределение для точек кипения сырья В показано в Таблице 2. Каталитическую активность определяли при температуре 350°C; при этом соотношение между H2 и нефтью составляло 300 Нл/л, а среднечасовая скорость подачи сырья (ССПС) соответствовала диапазону 2,5-3,5/час. В Таблице 8 для разных катализаторов приведены значения действительной массы катализатора в разных реакторах, применяемой ССПС и содержания серы и азота в образцах жидкого продукта. Содержание S и N оценивали по среднему значению для 4 образцов жидкого продукта, полученному между 6 и 8 днями после введения сырья В. Используемый порядок ГДС составлял 1,4.

Катализаторы H-K имеют очевидное преимущество в отношении ГДС и ГДА активности по сравнению с катализатором С7, в который не добавляли мономер, и катализатором С6, для которого полимеризация на подложке не происходит. Результаты в вышеприведенной Таблице показывают, что введение мономера в носитель перед введением активных металлов является целесообразным, и что полимеризация мономера приводит к улучшению каталитической активности.

ПРИМЕР 12 - сравнительный

Коммерчески применяемый CoMo/Al2O3 катализатор гидроочистки, содержащий 24 мас.% Mo в виде MoO3, 4 мас.% Co в виде CoO и 2 мас.% P в виде P2O5, кальцинировали для удаления кокса и преобразования сульфидов в оксиды. Температура кальцинации была достаточно высокой для удаления всего кокса, но при этом достаточно низкой для предотвращения значительного образования объемной фазы и CoAl2O4. Этот регенирированный CoMo/Al2O3 катализатор представлял собой образец C8. Для получения образца С9 определенное количество образца С8 приводили в контакт с водным раствором малеиновой кислоты. Водный раствор малеиновой кислоты применяли в концентрации 0,10 г малеиновой кислоты на 1 г катализатора путем пропитки порового пространства. После пропитки материал оставляли на 3 часа при 50°C в закрытой емкости, после чего нагревали до 120°C на воздухе для удаления воды. Этот проконтактировавший с малеиновой кислотой катализатор представлял собой образец C9. Рамановский спектр образца С9 не содержал пиков, характерных для полималеиновой кислоты.

ПРИМЕР 13 - сравнительный

Исследование активности катализаторов, содержащих Co и Mo, без полимера

Катализаторы, описанные в Примере 12 (образцы С8 и С9), измельчали; порошковые фракции от 125 до 350 мкм выделяли путем просеивания. Оценивали эксплуатационные свойства фракций от 125 до 350 мкм в гидродесульфуризации. Катализаторы сульфидировали путем приведения их в контакт с обогащенным диметилдисульфидом (2,5 мас.% S) ПГ-ЛГО во время двухэтапного процесса с температурой, поддерживаемой при 250°C на протяжении 8 ч и при 320°C на протяжении 5 ч, непосредственно перед проведением исследований. Эксплуатационные свойства образцов в гидродесульфуризации исследовали при 45 бар (4,5×106 Па) с прямогонным газойлем (ПГГО) из сырья С. Сырье С содержало 7914 м.д. серы, 169 м.д. азота, а его плотность составляла 0,8574 г/мл; распределение для точек кипения сырья С показано в Таблице 2. Каталитическую активность определяли при температуре 350°C; при этом соотношение между H2 и нефтью составляло 300 Нл/л, а среднечасовая скорость подачи сырья (ССПС) соответствовала диапазону 2,5-3,5/ч. В Таблице 9 для разных катализаторов приведены значения действительной массы катализатора в разных реакторах, применяемой ССПС и содержания серы в образцах жидкого продукта. Содержание S оценивали по среднему значению для 4 образцов жидкого продукта, полученному между 6 и 8 днями после введения ПГГО. Используемый порядок ГДС составлял 1,4.

гкат/ч

Сравнение результатов из Таблицы 9 с результатами серии J в Таблице 8 позволяет сделать два вывода. Первый вывод состоит в том, что катализатор гидроочистки сам по себе (без инициатора полимеризации) не вызывает полимеризации мономерного компонента в присутствии катализатора. Второй вывод состоит в том, что в присутствии неполимеризованного мономера не наблюдается значительного повышения активности катализатора. Таким образом, для того, чтобы гарантировать прохождение полимеризации мономера, необходимы соответствующие инициатор и/или условия.

Компоненты, обозначаемые химическими названиями или формулами где-либо в тексте описания изобретения или формулы изобретения, вне зависимости от того, обозначены они в единственном или во множественном числе, определены в том виде, в котором они находятся до вступления в контакт с другим веществом, обозначенным химическим названием или химическим типом (например, другим компонентом, растворителем и т.д.). Не важно, какие химические изменения, трансформации и/или реакции, в случае их наличия, происходят в полученной в результате смеси или растворе, если такие изменения, трансформации и/или реакции являются естественным результатом соединения вместе указанных компонентов в условиях, являющихся необходимыми в соответствии с данным описанием. Следовательно, компоненты определены как ингредиенты для соединения вместе в связи с проведением необходимых действий или при получении необходимого состава. Также, хотя в приведенной ниже формуле изобретения отнесение к веществам, компонентам и/или ингредиентам может приводиться в настоящем времени («содержит», «является» и т.д.), отнесение делается к веществу, компоненту или ингредиенту в том виде, в котором они находились непосредственно перед первым приведением в контакт, растворением или смешиванием с одним или более других веществ, компонентов и/или ингредиентов в соответствии с настоящим описанием. Тот факт, что вещество, компонент или ингредиент могли утратить свою исходную сущность в ходе химической реакции или трансформации во время операций приведения в контакт, растворения или смешивания, если таковые были проведены в соответствии с данным описанием и специалистом в области техники химии, не составляет практического опасения.

Данное изобретение может содержать, состоять или по существу состоять из материалов и/или процедур, перечисленных в данном документе.

Употребляемый в данном документе термин «около», определяющий количество ингредиента в составах согласно изобретению или применяемый в способах согласно изобретению, относится к вариациям в числовых значениях, которые могут возникнуть, например, в ходе типовых измерений и действий с жидкостями, применяемых для получения концентратов, или применения растворов в реальной жизни; из-за неизбежных ошибок во время этих действий; из-за разницы в способе производства, источнике или степени очистки ингредиентов, применяемых для получения составов, или осуществлении способов; и тому подобного. Термин около также охватывает количества, которые отличаются вследствие разных равновесных условий для составов, полученных из конкретной исходной смеси. Вне зависимости от наличия или отсутствия термина «около», формула изобретения включает эквиваленты величин.

За исключением особо оговоренных случаев, употребление в данном документе единственного числа не ограничивает и не должно восприниматься как ограничивающее описание или формулу изобретения до одного элемента, к которому относится данное определение. Точнее, употребление в данном документе единственного числа охватывает один или более таких элементов, если в тексте четко не оговорено иное.

Каждый патент или другая публикация, или опубликованный документ, на которые ссылается данное изобретение, включены in toto в данное описание посредством ссылки, как если бы они в полном объеме были приведены в данном документе.

Данное изобретение допускает разнообразные вариации при его практической реализации. Следовательно, вышеприведенное описание не ограничивает и не должно восприниматься как ограничивающее изобретение до конкретных вышеприведенных примеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРООБРАБОТКИ | 2006 |

|

RU2415708C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ГИДРООБРАБОТКИ ПУТЕМ ПРОПИТКИ ФОСФОРСОДЕРЖАЩИМ СОЕДИНЕНИЕМ | 2008 |

|

RU2451551C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОНАПОЛНЕННЫХ ПЛИТ НА ОСНОВЕ ПОЛИМЕТИЛМЕТАКРИЛАТА | 1994 |

|

RU2097186C1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ГИДРООЧИСТКИ | 2004 |

|

RU2351634C2 |

| ВЫСОКОАКТИВНЫЙ КАТАЛИЗАТОР ГИДРООБЕССЕРИВАНИЯ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕГО ТОПЛИВНОГО ДИСТИЛЛЯТА С УЛЬТРАНИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2005 |

|

RU2377067C2 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОБРАБОТКИ АЛЮМИНИЕВЫХ МАТЕРИАЛОВ, ОСОБЕННО АЛЮМИНИЕВЫХ ДИСКОВ | 2018 |

|

RU2778535C2 |

| ГИДРООБРАБАТЫВАЮЩИЙ КАТАЛИЗАТОР С ЦЕОЛИТОМ И ВЫСОКОЙ МЕЗОПОРИСТОСТЬЮ | 2005 |

|

RU2362623C2 |

| Способ подготовки композиции катализатора гидроочистки для производства дизельного топлива со сверхнизким содержанием серы | 2021 |

|

RU2773151C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2314154C1 |

| СЕЛЕНОСОДЕРЖАЩИЙ КАТАЛИЗАТОР ГИДРООБРАБОТКИ, ЕГО ИСПОЛЬЗОВАНИЕ И СПОСОБ ПРИГОТОВЛЕНИЯ | 2013 |

|

RU2634705C2 |

В данном изобретении предложены катализаторы на подложке, способ его получения, а также способ гидроочистки, гидродеазотирования и/или гидродесульфуризации с применением катализаторов на подложках. Катализатор на подложке содержит носитель, фосфор, по меньшей мере один металл группы VIB, по меньшей мере один металл группы VIII и полимер, причем данный полимер содержится в катализаторе в количестве около 1,5 мас.% или более относительно общей массы других компонентов в катализаторе. Молярное соотношение между фосфором и металлом группы VIB составляет от около 1:1,5 до менее чем около 1:12. Молярное соотношение между металлом группы VIB и металлом группы VIII составляет от около 1:1 до около 5:1. Полимер имеет углеродный скелет (основную цепь) и содержит функциональные группы, содержащие по меньшей мере один гетероатом. Способ получения катализатора на подложке включает: I) соединение вместе компонентов в любой из следующих комбинаций: a-i) носитель, один или более мономерных компонентов, полярный растворитель и, необязательно, инициатор, b-i) носитель, один или более мономерных компонентов, по меньшей мере одно соединение фосфора, по меньшей мере одно соединение металла группы VIB и по меньшей мере одно соединение металла группы VIII, и, необязательно, инициатор, или c-i) носитель и пропиточный раствор, образующие пропитанный носитель, с последующим смешиванием пропитанного носителя с одним или более мономерных компонентов и, необязательно, инициатором, с получением мономерсодержащей смеси, при этом указанный мономерный компонент растворяется в полярном растворителе и содержит углерод-углеродную ненасыщенную связь и по меньшей мере одну функциональную группу, содержащую по меньшей мере один гетероатом; и II) полимеризацию по меньшей мере части указанного мономерного компонента в мономерсодержащей смеси с получением полимеризованного продукта; III) когда стадия I) не включает применение по меньшей мере одного соединения фосфора, по меньшей мере одного соединения металла группы VIB и по меньшей мере одного соединения металла группы VIII, любое действие из a-iia) приведения в контакт пропиточного раствора и мономерсодержащей смеси во время полимеризации на стадии II) или a-iib) приведения в контакт полимеризованного продукта и пропиточного раствора. Катализаторы, полученные в соответствии с изобретением, проявляют высокую активность при гидродесульфуризации и гидродеазотировании. Кроме того, в полимермодифицированных катализаторах гидрогенизирующие металлы диспергированы в большей мере, чем в аналогичных катализаторах, не прошедших полимерную модификацию. 4 н. и 18 з.п. ф-лы, 2 ил., 9 табл., 13 пр.

1. Катализатор на подложке, предназначенный для процессов гидроочистки, гидродесульфуризации и/или гидродеазотирования, содержащий носитель, фосфор, по меньшей мере один металл группы VIB, по меньшей мере один металл группы VIII и полимер, при этом

молярное соотношение между фосфором и металлом группы VIB составляет от около 1:1,5 до менее чем около 1:12,

молярное соотношение между металлом группы VIB и металлом группы VIII составляет от около 1:1 до около 5:1, и

полимер имеет углеродный скелет (основную цепь) и содержит функциональные группы, содержащие по меньшей мере один гетероатом, причем данный полимер содержится в катализаторе в количестве около 1,5 мас.% или более относительно общей массы других компонентов в катализаторе.

2. Катализатор по п.1, отличающийся тем, что указанный носитель представляет собой оксид кремния, оксид алюминия, оксид кремния-оксид алюминия, оксид алюминия с диспергированным в нем оксидом кремния-оксидом алюминия, покрытый оксидом алюминия оксид кремния или покрытый оксидом кремния оксид алюминия, и/или отличающийся тем, что функциональные группы полимера представляют собой группы карбоновой кислоты.

3. Катализатор по п.1, отличающийся тем, что молярное соотношение между фосфором и металлом группы VIB составляет от около 1:2,5 до менее чем около 1:12.

4. Катализатор по п.1, отличающийся тем, что полимер представляет собой полималеиновую кислоту, полифумаровую кислоту или полиакриловую кислоту.

5. Катализатор по любому из пп.1-4, отличающийся тем, что указанным металлом группы VIB является молибден и/или вольфрам, и/или отличающийся тем, что указанным металлом группы VIII является никель и/или кобальт.

6. Катализатор по любому из пп.1-4, отличающийся тем, что носитель составляет от около 40 до около 80 мас.% от катализатора относительно общей массы носителя, гидрогенизирующих металлов и фосфора, при этом для гидрогенизирующих металлов и фосфора расчет производится на их оксиды.

7. Способ гидроочистки, гидродеазотирования и/или гидродесульфуризации, включающий приведение в контакт углеводородного сырья и катализатора по любому из пп.1-6.

8. Способ получения катализатора на подложке, включающий

I) соединение вместе компонентов в любой из следующих комбинаций:

a-i) носитель, один или более мономерных компонентов, полярный растворитель и, необязательно, инициатор,

b-i) носитель, один или более мономерных компонентов, по меньшей мере одно соединение фосфора, по меньшей мере одно соединение металла группы VIB и по меньшей мере одно соединение металла группы VIII, и, необязательно, инициатор, или

c-i) носитель и пропиточный раствор, образующие пропитанный носитель, с последующим смешиванием пропитанного носителя с одним или более мономерных компонентов и, необязательно, инициатором,

с получением мономерсодержащей смеси, при этом указанный мономерный компонент растворяется в полярном растворителе и содержит углерод-углеродную ненасыщенную связь и по меньшей мере одну функциональную группу, содержащую по меньшей мере один гетероатом; и

II) полимеризацию по меньшей мере части указанного мономерного компонента в мономерсодержащей смеси с получением полимеризованного продукта;

III) когда стадия I) не включает применение по меньшей мере одного соединения фосфора, по меньшей мере одного соединения металла группы VIB и по меньшей мере одного соединения металла группы VIII, любое действие из

a-iia) приведения в контакт пропиточного раствора и мономерсодержащей смеси во время полимеризации на стадии II) или

a-iib) приведения в контакт полимеризованного продукта и пропиточного раствора;

с получением катализатора на подложке, при этом молярное соотношение между фосфором и металлом группы VIB составляет от около 1:1,5 до менее чем около 1:12, молярное соотношение между металлом группы VIB и металлом группы VIII составляет от около 1:1 до около 5:1, указанный пропиточный раствор содержит полярный растворитель, фосфор, по меньшей мере один металл группы VIB и по меньшей мере один металл группы VIII, а полимер образуется во время полимеризации, где полимер в катализаторе содержит углеродный скелет (основную цепь) и функциональные группы, содержащие по меньшей мере один гетероатом, и где полимер содержится в катализаторе в количестве около 1,5 мас.% или более относительно общей массы других компонентов в катализаторе.

9. Способ по п.8, дополнительно включающий удаление избытка растворителя из катализатора на подложке, так что после указанного удаления 50% или более полимера остается в катализаторе, и/или дополнительно включающий сульфидирование катализатора.

10. Способ по п.8, отличающийся тем, что одиночный этап пропитки проводят

a) на стадии I) при соединении вместе носителя, одного или более мономерных компонентов, по меньшей мере одного соединения фосфора, по меньшей мере одного соединения металла группы VIB и по меньшей мере одного соединения металла группы VIII;

b) на стадии I) при соединении вместе носителя и пропиточного раствора; или

c) на стадии III).