Изобретение относится к способу гидрокрекинга исходного углеводородного сырья для получения более ценных низкокипящих продуктов, таких как сжиженный нефтяной газ (СНГ), лигроин (нафта), керосин и дизельное топливо. В частности, это изобретение относится к процессу, посредством которого тяжелые полиядерные ароматические соединения концентрируют в части неконвертированной нефти так, чтобы они могли быть удалены, что приводит к повышенным конверсии и выходу продуктов.

Полная конверсия нефти или синтетических тяжелых газойлей в дистиллированные продукты, такие как бензин, реактивное и дизельное топливо, в установке гидрокрекинга фактически ограничена формированием тяжелых полиядерных ароматических (ТПЯА) соединений. Эти соединения, формируемые нежелательными побочными реакциями, являются устойчивыми и фактически недоступными для гидрокрекинга. ТПЯА представляют собой конденсированные полициклические ароматические соединения, имеющие число колец более 7 (7+), например коронены C24H12, бензокоронены C28H14, дибензокоронены C32H16 и овалены C32H14.

ТПЯА с более чем 7 ароматическими кольцами представляют собой побочные продукты реакций гидрокрекинга, которые могут потенциально вызывать существенные проблемы в установках гидрокрекинга. Когда превышен предел растворимости для ТПЯА, формируются твердые частицы в транспортировочных линиях, клапанах и на поверхностях теплообменников. Кроме того, ТПЯА могут вносить вклад в дезактивацию катализатора обратимым ингибированием и формированием кокса. Проблемы ТПЯА особенно часто возникают при обработке тяжелых видов исходного сырья с высокими конечными точками дистилляции и большим содержанием ароматических соединений в сырье, подвергаемом крекингу в установках с рециркуляцией высокой конверсии.

Следовательно, содержание ТПЯА растет до высоких уровней в потоках рециркуляции, обычно используемых в процессах с высокой конверсией, что приводит к засорению катализаторов и оборудования.

Обычное решение этой проблемы состоит в удалении части потока рециркуляции нефти в виде потока неконвертированной нефти, чтобы удалять ТПЯА соединения из системы, эффективно балансируя скорость выдувания ТПЯА со скоростью их формирования при реакции. Этот подход ограничивает уровень полной конверсии, достигаемый в установке гидрокрекинга.

В обычном процессе гидрокрекинга с высокой конверсией исходное тяжелое углеводородное сырье газойля объединяется с обогащенным водородом газом и реагирует в присутствии катализатора с получением отходящих продуктов гидрокрекинга, содержащих менее плотные, более низкомолекулярные продукты. Продукты гидрокрекинга, выходящие из реактора, конденсируют и отделяют в зоне разделения на жидкую часть, содержащую, прежде всего, углеводороды, и паровую часть, содержащую, прежде всего, непрореагировавший водород. Паровая часть из этого разделения может быть объединена с подпиточным водородом для компенсирования водорода, потребляемого реакцией, и она затем может быть сжата и возвращена в цикл в бак реактора. Первую жидкую часть из зоны разделения затем направляют в секцию фракционирования, где более легкие продукты отделяют от тяжелых неконвертированных продуктов в секции фракционирования, например в ректификационной колонне или ряде ректификационных колонн. В эту операцию рекуперации обычно вводят тепло, чтобы обеспечивать необходимую энергию для разделения.

Обычный подход к контролю выделения ТПЯА соединений в рециркулируемой нефти состоит в извлечении выдуваемого продукта из рециркулируемой в установке нефти в виде неконвертированной нефти. Скорость продувки можно регулировать для балансировки отвода ТПЯА с чистой продукцией. Такая продувка, по существу, снижает достигаемый полный уровень конверсии гидрокрекингом до менее 100 процентов. В зависимости от качества сырья и условий процесса скорость продувки может быть от одного или двух процентов до столь высокого, как 10 процентов, от скорости подачи свежего сырья. Выход ценных продуктов дистилляции, соответственно, снижается при существенной экономической потере для нефтепереработчика.

Патент США номер 6,361,683 раскрывает способ гидрокрекинга, при котором отходящий продукт гидрокрекинга представляет собой водород, отгоняемый в зоне отгонки для производства потока газообразных углеводородов, который пропускают через зону последующей обработки гидрированием для насыщения ароматических соединений. Зона фракционирования связана с зоной отгонки, в которую подают отогнанные жидкие углеводороды, полученные при отгонке отходящих продуктов гидрокрекинга. Рассматривают также отгонку, чтобы удалять ТПЯА.

Патент США номер 6,858,128 раскрывает способ гидрокрекинга, который использует зону фракционирования, имеющую нижнюю секцию с перегородкой для включения секций, подходящих для отгонки пара для концентрации ТПЯА.

Патенты США номера 4,961,839 и 5,120,427 раскрывают способ гидрокрекинга, в котором всю нижнюю фракцию подают в колонну отгонки, представленную укороченной колонной в нижней части зоны фракционирования. В зону фракционирования подают испаренный поток для извлечения большей части легких углеводородов, в то же время давая возможность продувки жидкого суммарного нижнего потока, обогащенного ТПЯА. Этот патент использует высокую степень испарения подаваемого на фракционирование, чтобы минимизировать продуваемый поток и гарантировать, что рециркулируют только свободную от ТПЯА фракцию, но эта высокая степень испарения связана с нежелательным расходом энергии.

Имеется реальный экономический стимул максимизировать конверсию тяжелого подаваемого сырья, и ключевая особенность большинства таких процессов состоит в рециркуляции неконвертированной нефти обратно в реакционную систему, тем самым контролируя жесткость условий крекинга и улучшение селективности реакций гидрокрекинга для наиболее желательных конечных продуктов, таких как бензин, реактивное топливо и дизельное топливо. Все известные процессы гидрокрекинга и катализаторы являются, однако, причиной нежелательных побочных реакций, приводящих к формированию тяжелых полиядерных ароматических (ТПЯА) соединений, которые накапливаются в неконвертированной нефти, в рециркулируемом потоке. Эти соединения фактически невозможно превратить реакциями гидрокрекинга, и они показывают сильную тенденцию давать высокие степени концентрации в потоке рециркулируемой нефти. Когда их концентрация растет, характеристика реакционной системы непрерывно падает, приводя к экономически неоправданным условиям.

Задача изобретения состоит в том, чтобы обеспечить способ гидрокрекинга, посредством которого конверсия самых тяжелых и самых высокомолекулярных материалов в продукты возрастает, приводя к пониженному массовому выходу неконвертированной нефти.

Следующая задача способа гидрокрекинга состоит в том, чтобы минимизировать необходимость в продувке концентрированием ТПЯА соединений в части потока неконвертированной нефти.

Эти задачи достигают способом гидрокрекинга, содержащим стадии:

(a) объединения углеводородного исходного сырья и тяжелой нижней фракции отгонки потока рециркуляции с обогащенным водородом газом для получения смеси, содержащей углеводородное исходное сырье и водород;

(b) каталитического гидрокрекинга смеси, содержащей углеводородное исходное сырье и водород, в зоне гидрокрекинга для получения выходящего потока гидрокрекинга;

(c) разделения выходящего потока гидрокрекинга на первую паровую часть и первую жидкую часть в зоне разделения;

(d) нагревания первой жидкой части для формирования испаренной первой жидкой части;

(e) подачи испаренной первой жидкой части в секцию фракционирования, производя фракции отдельного продукта, включающие тяжелую нижнюю фракцию, содержащую неконвертированную нефть, в нижней зоне секции фракционирования;

(f) извлечения из секции фракционирования тяжелой нижней фракции;

(g) расщепления тяжелой нижней фракции на поток для отгонки и поток рециркуляции нижней нижней фракции;

(h) отгонки потока для отгонки с помощью средства отгонки в противоточной отгоночной колонне для формирования пара верхнего погона и отогнанной жидкости;

(i) подачи пара верхнего погона в секцию фракционирования, в поток рециркуляции тяжелой нижней фракции или в местоположение выше по ходу секции фракционирования и

(j) удаления по меньшей мере части отогнанной жидкости из противоточной отгоночной колонны в виде суммарной продувки неконвертированной нефти.

В одном варианте выполнения изобретения испаренная первая жидкая часть составляет по меньшей мере 50%, предпочтительно по меньшей мере 75%, еще более предпочтительно по меньшей мере 85% и наиболее предпочтительно по меньшей мере 90% испаренного, и максимум 95%, предпочтительно максимум 90%, еще более предпочтительно максимум 85% и наиболее предпочтительно максимум 75% испаренного, со связанными эффектами возрастающего разделения ТПЯА и продукта в зоне фракционирования с повышением степени испарения и увеличенной энергетической эффективностью при уменьшении испарения, поскольку любые рециркулируемые испаренные фракции будут подвергаться дополнительному фазовому переходу перед рециркуляцией.

В одном варианте выполнения изобретения часть отогнанной жидкости рециркулируют, объединяя с потоком для отгонки и направляя к входу в противоточную отгоночную колонну, что приводит к повышенной концентрации ТПЯА в суммарной продувке.

В одном варианте выполнения изобретения рециркулируемую часть отогнанной жидкости и/или потока для отгонки нагревают посредством теплообмена с тяжелой нижней фракцией, успешно повышая рекуперацию отходящего тепла и улучшая течение и разделение жидкости в устройстве для отгонки.

В следующем варианте выполнения изобретения поток для отгонки нагревают перед процессом отгонки, чтобы поднять его температуру выше его температуры кипения, в частности выше 300°, предпочтительно выше 320°C и наиболее предпочтительно выше 330°C, что еще более влияет на концентрацию ТПЯА, облегчая испарение других составных частей.

В следующем варианте выполнения изобретения тепловую энергию переносят от тяжелой нижней фракции в среду для отгонки теплообменом, что дает возможность теплообмена с потоками, которые далее не были сконцентрированы в тяжелую неконвертированную нефть при отгонке.

В следующем варианте выполнения изобретения среда для отгонки представляет собой водяной пар, предпочтительно пар среднего давления, имеющий давление между 1 и 20 бар (избыточных), более предпочтительно между 3,5 и 10 бар (избыточных) и наиболее предпочтительно между 3,5 и 6 бар (избыточных).

В варианте выполнения изобретения первая часть пара содержит более легкие низкомолекулярные продукты и непрореагировавший водород.

Другой вариант выполнения изобретения предоставляет в качестве тяжелой нижней фракции самую высокую нормально кипящую фракцию из секции фракционирования, содержащую углеводородный материал.

В одном варианте выполнения изобретения улучшенное разделение получают в противоточной отгоночной колонне, когда она содержит несколько равновесных ступеней в форме тарелок или насадочного материала.

В следующем варианте выполнения изобретения часть тяжелой нижней фракции направляют в поток тяжелой нижней фракции для рециркуляции и объединяют с исходным углеводородным сырьем для ввода в зону гидрокрекинга, чтобы обеспечить гидрокрекинг неконвертированной нефти.

В варианте выполнения изобретения скорость течения потока для отгонки контролируют с помощью устройства регулирования расхода согласно желаемой скорости потока суммарной продувки неконвертированной нефти так, чтобы суммарный поток продувки мог быть оптимизирован.

Исходное углеводородное сырье может быть подвергнуто гидрообработке перед гидрокрекингом.

В варианте выполнения изобретения часть или всю энергию для нагревания потока для отгонки обеспечивают за счет теплообмена с одним или несколькими потоками из процесса гидрокрекинга, например, за счет отходящих продуктов реактора, или за счет теплообмена с внешним источником нагревающей среды, таким как водяной пар высокого давления, горячий дымовой газ от огневого подогревателя, или электрическим нагреванием.

Вариант выполнения изобретения включает способ, где отгоняемая жидкость содержит тяжелые полиядерные ароматические соединения в количестве большем, нежели количество, содержащееся в тяжелой нижней фракции, извлекаемой из ректификационной колонны, таким образом снижая долю неконвертированной нефти в суммарном потоке продувки.

В следующем варианте выполнения изобретения отгоняемая среда из установки отгонки может быть добавлена в секцию фракционирования, что приводит к экономии потребления средства отгонки.

В следующем варианте выполнения изобретения способ далее содержит стадию рециркуляции части отогнанной жидкости из противоточной отгоночной колонны и смешивание ее с потоком для отгонки для подачи его в противоточную отгоночную колонну со связанным эффектом обеспечения еще более высокой концентрации ТПЯА в неконвертированной нефти. В этом случае может быть необходимо далее подавать тепло в процесс противоточной отгонки, чтобы гарантировать температуру жидкости выше температуры ее кипения в ходе отгонки.

В следующем варианте выполнения изобретения ТПЯА экстрагируют из суммарной продувки при поглощении адсорбентом, чтобы способствовать возврату суммарной продувки в процесс с преимуществом повышенного выхода.

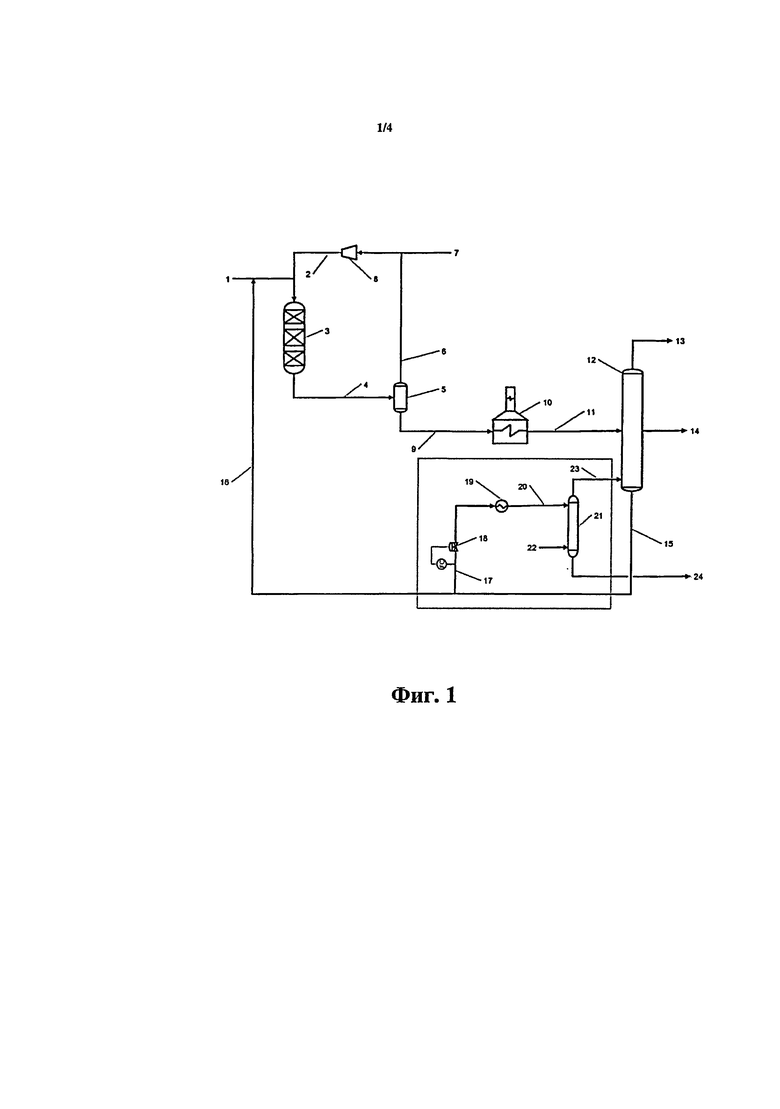

Фиг.1 иллюстрирует вариант выполнения способа по изобретению, в котором контроль расхода используют в потоке для отгонки и часть тяжелой нижней фракции рециркулируют.

Раскрытый способ использует специфические стадии процесса, чтобы снизить суммарную продувку неконвертированной нефти из установки гидрокрекинга. Это снижение может быть выполнено отбором потока нижней фракции из нижней части секции фракционирования продукта, такой как ректификационная колонна, нагреванием его до температуры, по существу, выше температуры его кипения и затем отгонки с водяным паром в противоточной колонне с тарелками ректификационной колонны или насадочным материалом. На стадии отгонки при повышенной температуре испаряют существенное количество потока нижней фракции по сравнению с просто отгонкой тяжелой нижней фракции при температуре ее кипения без нагревания. Пар верхнего погона тяжелой нижней фракции может быть возвращен в секцию фракционирования, например в ее нижнюю часть. Отгоняемая часть тяжелой нижней фракции остается жидкой, и ее собирают в нижней части колонны отгонки. Этот поток имеет, по существу, более высокую точку кипения, чем исходная неконвертированная нефть, и, следовательно, ТПЯА концентрируются в более тяжелой жидкости нижних частей, которая может затем быть удалена в качестве суммарной продувки из установки гидрокрекинга.

Более высокая концентрация ТПЯА в отогнанной жидкости позволяет удалить желаемое количество ТПЯА при более низкой скорости продувки в потоке суммарной продувки. Сниженная скорость суммарной продувки приводит к более высокой полной конверсии в установке гидрокрекинга вместе с повышенным выходом ценных дистиллированных продуктов.

Концентрация ТПЯА в суммарной продувке может даже быть далее увеличена рециркуляцией части отогнанной жидкости тяжелой нижней фракции к входу отгоночной секции. Рециркулированный поток может быть нагрет теплообменом, например, с тяжелой нижней фракцией, чтобы оптимизировать расход тепла этого процесса.

В этой публикации используется простой способ концентрирования ТПЯА соединений в части потока неконвертированной нефти и тем самым минимизации требуемой скорости потока продувки. Требуемая скорость потока продувки снижается, по существу, приводя к более высокой конверсии и лучшим выходам конечных продуктов.

В этой публикации используются специфические стадии процесса, чтобы понизить требуемую продувку неконвертированной нефти из установки гидрокрекинга, по существу, на такую величину, как по меньшей мере 25 процентов и предпочтительно 50 процентов или больше. Этого снижения достигают извлечением нижней фракции, содержащей неконвертированную нефть в первом потоке продувки из секции фракционирования, нагреванием, по существу, выше температуры его кипения и затем отгонки с водяным паром в противоточной колонне с тарелками (ректификационной колонны) или насадочным материалом. Стадия отгонки испаряет существенное количество, такое как по меньшей мере 25 процентов и предпочтительно 50 процентов или больше, потока нижней фракции, возвращая этот пар верхнего погона в нижнюю часть секции фракционирования. Остаточный поток нижней фракции остается в качестве отгоняемой жидкости, и его собирают в нижней части колонны отгонки. Эта жидкость, по существу, имеет температуру кипения выше, чем исходная неконвертированная нефть, и из-за очень высокой нормальной точки кипения ТПЯА соединений физическое разделение концентрирует ТПЯА в более тяжелой жидкости нижней части, которую затем удаляют в качестве суммарной продувки из установки гидрокрекинга. Более высокая концентрация ТПЯА в отогнанной жидкости способствует удалению требуемой ТПЯА при более низкой скорости потока продувки. Пониженная скорость продувки приводит к более высокой полной конверсии в установке гидрокрекинга вместе с повышенными выходами ценных дистиллированных продуктов.

Путем отгонки неконвертированной нефти в отдельной стадии процесса получают множественные выгодные эффекты. Становятся возможными независимые контроль температуры и потока, что допускает оптимизацию условий отгонки и дает возможность противоточного течения, что улучшает эффективность отгонки по сравнению с параллельным потоком.

Дана отсылка на фиг.1, которая иллюстрирует схематически потоки процесса и конфигурацию оборудования, как воплощено в этом изобретении.

Свежее исходное сырье, состоящее из углеводородного сырья, такого как нефть или синтетические тяжелые газойли минерального или биологического происхождения 1, объединяют с обогащенным водородом газом 2 и возможным потоком рециркуляции неконвертированного продукта 16 и подают в зону гидрокрекинга 3, состоящую из одного или нескольких катализаторов, содержащихся в одном или нескольких баках реактора сосудах. Катализаторы активируют гидропереработку исходного углеводородного сырья, что может включать гидрирование до слегка подвергнутых гидрокрекингу отходящих продуктов. Эти отходящие продукты гидрокрекинга, содержащие углеводородные продукты вместе с избытком водорода, не использованным в реакции, существуют в зоне гидрокрекинга 4 и входят в зону разделения 5, состоящую из одного или нескольких баков, которые осуществляют разделение на первую паровую часть и первую жидкую часть. Первая паровая часть 6 из зоны разделения может быть объединена с подпиточным водородом 7 для пополнения водорода, затрачиваемого в реакции. Обогащенный водородом поток может затем быть сжат в компрессоре 8 для возвращения назад в зону гидрокрекинга.

Первая жидкая часть 9 из стадии разделения поступает в промышленный нагреватель 10, обеспечивающий энергию главным образом для испарения жидкости 11 перед подачей продукта секции фракционирования 12. Секция фракционирования состоит из одной или нескольких башен или колонн с множеством ступеней равновесия в форме тарелок или насадочного материала, которые могут эксплуатироваться в противоточном режиме. В этих башнях обычно проводят отгонку с водяным паром или путем повторного кипячения, чтобы облегчать испарения продуктов. Секция фракционирования проводит разделение индивидуального продукта и промежуточных фракций 13, 14, таких как бензин, реактивное топливо и дизельное топливо, согласно разнице их нормальных точкек кипения. В нижней зоне секции фракционирования может быть собрана самая тяжелая нижняя фракция, то есть неконвертированная нефть 15, и удалена из нее в качестве неконвертированного нефтяного продукта или возвращена в реактор в линии 16 в качестве потока рециркуляции нефти для дальнейшей конверсии.

Цель процесса гидрокрекинга состоит в том, чтобы конвертировать все или как можно больше самых тяжелых и самых высокомолекулярных материалов в продукты, что приводит к отсутствию или минимальному выходу неконвертированной нефти 15. Однако первая продувка неконвертированной нефти или тяжелой нижней фракции 17 должна быть удалена из установки гидрокрекинга, по возможности, с учетом контроля потока 18, чтобы избежать повышения содержания ТПЯА в реакционной системе. В системе отгонки тяжелой нижней фракции поток тяжелой нижней фракции для отгонки направляют на промышленный нагреватель 19 так, чтобы температуру этого потока для отгонки 20 поднять, по существу, выше температуры кипения потока для отгонки и температуры нижней секции фракционирования. Этот нагретый поток для отгонки затем подают к вершине противоточной колонны отгонки 21, состоящей из множества равновесных ступеней в форме тарелок или насадочного материала. Водяной пар добавляют в нижнюю часть колонны отгонки 22, чтобы облегчить испарение неконвертированной нефти. Пар верхнего погона из вершины 23 колонны отгонки направляют в нижнюю часть ректификационной колонны 12. Отгоняемая жидкая часть потока для отгонки, которая остается не испаренной в секции отгонки, течет в нижнюю часть этой колонны, и затем ее удаляют из установки гидрокрекинга в виде суммарной продувки неконвертированной нефти 24.

Рабочие условия в тяжелой нижней фракции отгоночной системы устанавливают так, чтобы суммарная продувка непрореагировавшей нефти 24 из нижней части секции отгонки была, по существу, меньше, чем тяжелая нижняя фракция, то есть неконвертированную нефть 17 удаляют из потока тяжелой нижней фракции для отгонки, в то же время в достаточной степени удаляя нежелательные ТПЯА.

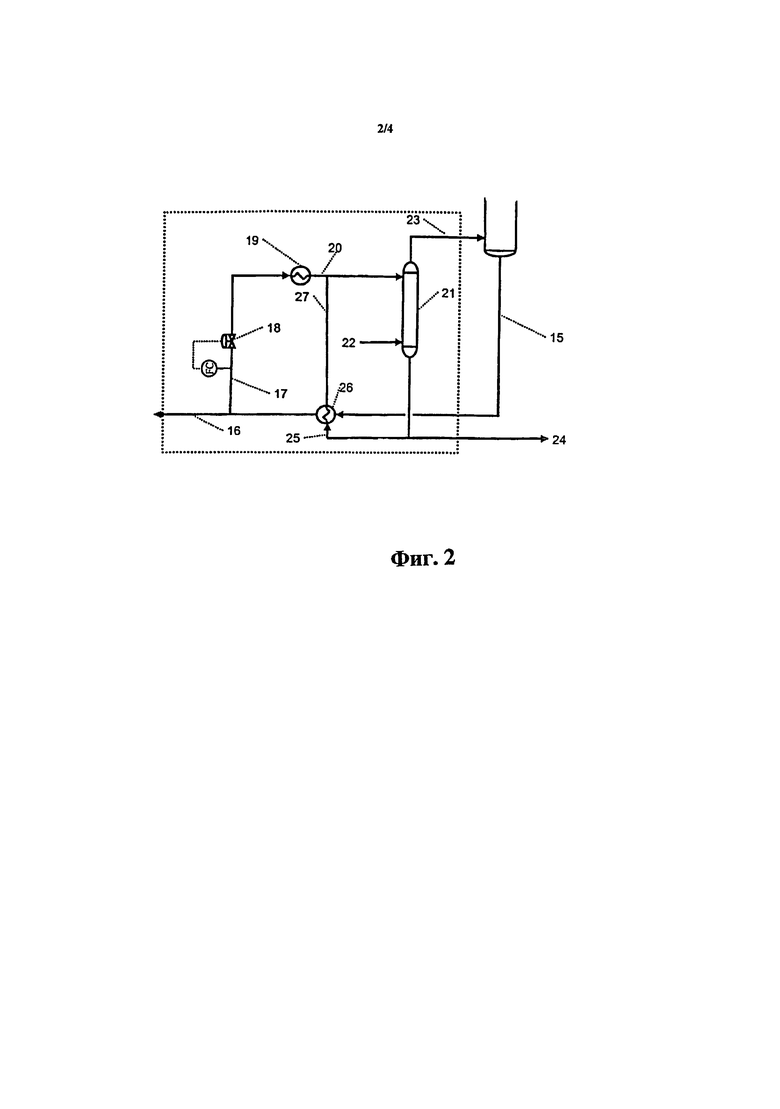

Дана отсылка на фиг.2, которая иллюстрирует схематично технологические процессы и конфигурацию оборудования предпочтительного варианта выполнения изобретения, используя те же ссылочные номера, как и фиг.1, для подобных элементов в подобной функции.

Фиг.2 показывает технологическую схему потока на выходе секции фракционирования. Более ранние элементы процесса соответствуют таковым на фиг.1, как описано выше.

Как указано, цель процесса гидрокрекинга состоит в том, чтобы конвертировать все или как можно больше самых тяжелых и самых высокомолекулярных материалов в продукты, что приводит к отсутствию или минимальному суммарному выходу неконвертированной нефти 15. Однако первая продувка неконвертированной нефти или тяжелой нижней фракции 17 должна быть удалена из установки гидрокрекинга, по возможности, с учетом контроля потока 18, чтобы избежать повышения содержания ТПЯА в реакционной системе. В тяжелой нижней фракции системы отгонки по настоящему описанию удаленный поток тяжелой нижней фракции направляют в качестве потока для отгонки, и он может быть направлен на промышленный нагреватель 19 так, чтобы поднять, по существу, температуру этого потока для отгонки 20 выше температуры кипения потока тяжелой нижней фракции для отгонки и температуры нижней секции фракционирования. Этот нагретый поток для отгонки затем подают в вершину противоточной колонны отгонки 21, состоящей из множества равновесных ступеней в форме тарелок или насадочного материала. Водяной пар добавляют в нижнюю часть колонны отгонки 22, чтобы облегчить испарение неконвертированной нефти. Пар верхнего погона из вершины колонны отгонки 23 направляют в нижнюю часть секции фракционирования 12. Отгоняемая жидкость из потока для отгонки, которая остается не испаренной в секции отгонки, будет течь в нижнюю часть колонны. Часть этой отгоняемой жидкости удаляют из установки гидрокрекинга в виде суммарной продувки неконвертированной нефти 24, а другую часть 25 рециркулируют во вход в колону отгонки 22, который может быть либо тем же, либо отличным от входа, через который подают поток для отгонки из секции фракционирования. На фиг.2 рециркулируемую жидкость 27 нагревают посредством теплообмена 26 с тяжелой нижней фракцией 15 секции фракционирования.

Рабочие условия в тяжелой нижней фракции отгоночной системы устанавливают так, чтобы суммарная продувка неконвертированной нефти 24 из нижней части колонны отгонки была, по существу, меньше, чем тяжелая нижняя фракция, то есть неконвертированную нефть 17 удаляют из потока тяжелой нижней фракции для отгонки, в то же время в достаточной степени удаляя нежелательные ТПЯА.

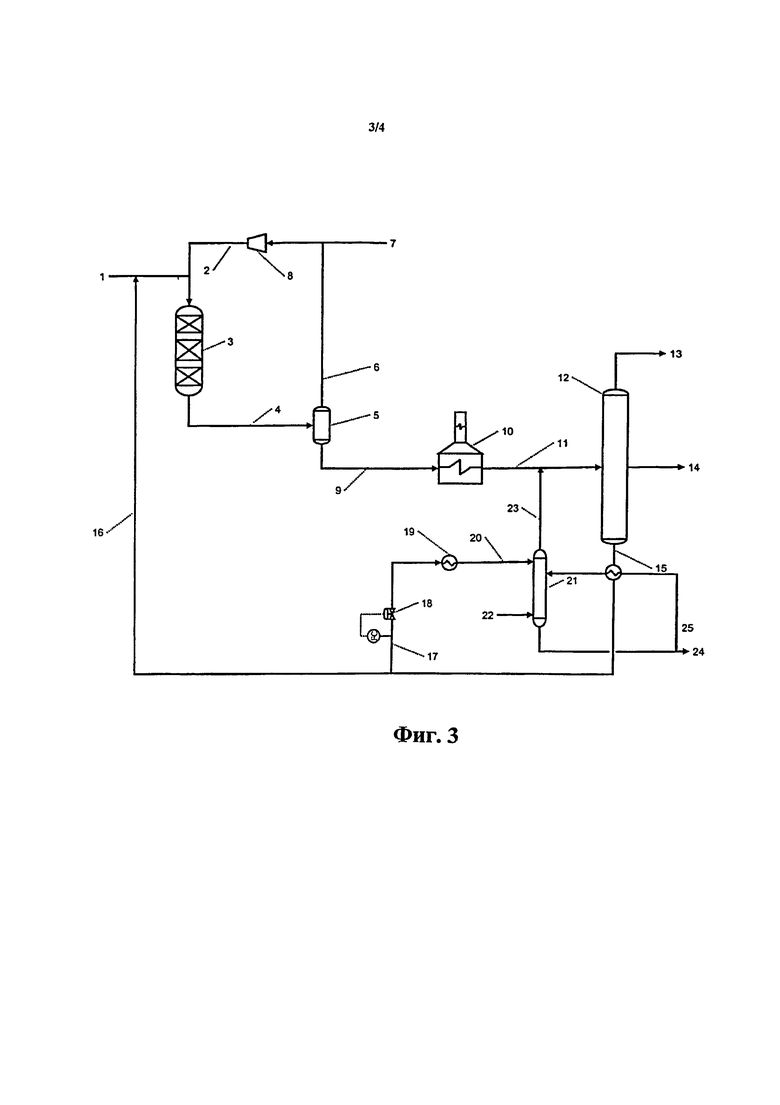

В альтернативном варианте выполнения изобретения, показанном на фиг.3, часть 25 отгоняемой жидкости 24 рециркулируют и подают в верхнюю часть колонны отгонки 21 после нагревания посредством теплообмена с потоком тяжелой нижней фракции 24. Нагревание этой рециркулируемой отгоняемой жидкости требуется из-за падения температуры, вызванного контактом с большим объемом отгоняющего водяного пара. По существу, тепловая энергия может быть направлена к отгоняемой жидкости и неконвертированной нефти без чрезмерного повышения температуры выше температуры, направляемой в колонну отгонки. Преимуществом этого является снижение термической деструкции неконвертированной нефти по сравнению с подачей тяжелой нижней фракции в колонну отгонки при более высокой температуре. Далее в варианте выполнения изобретения на фиг.3 пар верхнего погона 23 направляют в положение выше по ходу потока секции фракционирования 12 и не прямо в секцию фракционирования, которая может требовать меньшей модификации в случае переоборудования существующей установки по сравнению с вариантами выполнения изобретения, где пар верхнего погона направляют прямо в секцию фракционирования 12.

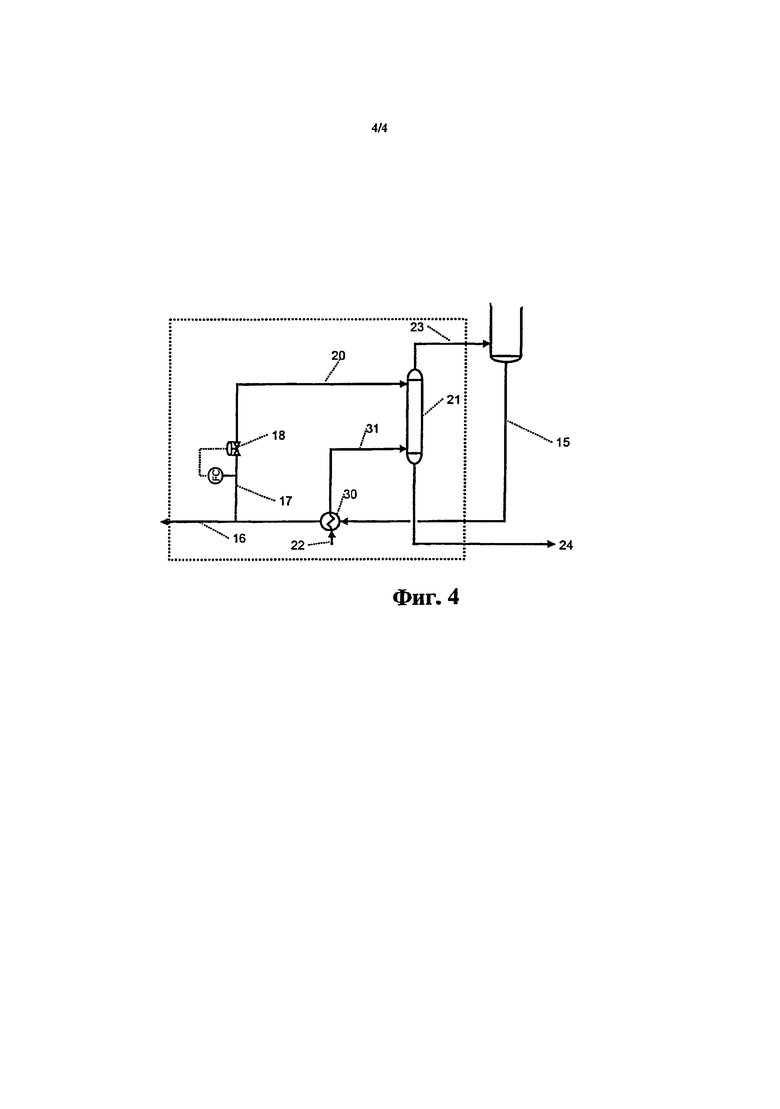

При определенных условиях процесса может быть выгодно избегать направления высококипящей рециркулируемой отгоняемой жидкости в теплообменник. Следовательно, при таких условиях процесса может быть предпочтительным использовать вариант выполнения изобретения по фиг.4, в котором тепло тяжелой нижней фракции 15 рекуперируют посредством теплообмена в теплообменнике 30 с паровой линией 22, обеспечивая перегретый пар 31, который подают в колонну отгонки 21. В таком случае остаточное количество водяного пара низкого давления с температурой 170°C может быть нагрето до перегретого пара с температурой 330°C при снижении температуры тяжелой нижней фракции на величину только около 5°C.

В зависимости от конфигурации установки гидроочистки и секции фракционирования существуют альтернативные конфигурации колонны отгонки.

В альтернативных случаях, где секция фракционирования 12 представляет собой колонну дистилляции в вакууме или представляет собой главную фракционирующую колонну с огневым ребойлером, таким, что он не работает с водяным паром, концентратор ТПЯА не конфигурируют для возвращения производимого водяного пара во фракционирующую колонну. В этих случаях концентратор ТПЯА может быть сконфигурирован с конденсатором для конденсации водяного пара и высших углеводородов. Вода верхнего погона из пара может быть повторно использована в качестве промывочной воды, а высшие углеводороды могут быть поданы во фракционирующую колонну, в рециркулируемый поток или в место выше по ходу потока фракционирующей колонны, такое как уравнительная емкость сырья.

В таких альтернативных вариантах выполнения изобретения тяжелая фракция из колонны фракционирования еще может быть использована, чтобы подогревать рециркулируемый отгоняемый жидкий поток.

Режим давления колонны отгонки может быть сконфигурирован соответствующим образом, например, чтобы, если потребуется, работать в вакууме или при низком давлении, путем присоединения к вакуумной системе и с использованием только малого количества водяного пара низкого давления для отгонки неконвертированной нефти.

В альтернативных вариантах выполнения изобретения в качестве альтернативы водяному пару как средству отгонки также могут быть использованы метан или другие газы.

Дальнейшие альтернативные места подачи пара верхнего погона из колонны отгонки могут включать любое положение выше по ходу секции фракционирования, включая вход в нагреватель процесса 10.

Для дальнейшей оптимизации выхода также возможно извлекать ТПЯА при поглощении слоем активированного угля или другого абсорбента, как это раскрыто в патенте США US 4,447,315. Такой слой будет работать особенно хорошо в случае высокой концентрации ТПЯА в потоке продувки, так как размер слоя может быть меньше. Операция может включать работу двух чередующихся параллельных слоев так, чтобы один слой мог быть обновлен или заменен без прерывания работы установки.

Примеры

Пример 1

Чтобы проверить потенциальное расщепление ТПЯА в предложенном изобретении, образец подвергнутой гидрокрекингу неконвертированной нефти, полученной из коммерчески работающей установки гидрокрекинга, со свойствами, показанными в таблице 1, дистиллировали в установке ASTM D-1160. Так как эта установка не использует обратный поток, она генерируют физическое разделение с существенным перекрытием между верхним погоном и продуктом нижней части и хорошо соответствует разделению пар/жидкость в простой установке для отгонки с водяным паром.

Две лабораторные дистилляции проводили, используя метод и устройство ASTM D-1160, первый выход нижней фракции составлял 50 процентов по объему начальной загрузки, а второй выход нижней фракции составлял только 20 процентов по объему этой загрузки, в документе, как ТПЯА мог распределяться в верхней и нижней фракциях. Результаты анализа ТПЯА и анализа дистилляции как по нижней фракции, так и паровых фракций верхнего погона приведены в таблице 2.

Эти результаты ясно показывают, что дистилляция ASTM достигает существенного разделения ТПЯА между дистиллятом верхнего погона и нижней фракцией. Это является следствием очень низкой летучести соединений ТПЯА. В установке гидрокрекинга необходимо выдувать достаточно ТПЯА из системы, чтобы сохранять равновесие суммарного производства ТПЯА реакцией. В этом примере случай I приводит к увеличению общей концентрации ТПЯА на коэффициент от 744 млн. долей по весу до 1300 млн. долей по весу или 175 процентов. Случай II приводит к увеличению всей ТПЯА на коэффициент от 744 млн. долей по весу до 2200 млн. долей по весу или 295 процентов.

Пример 2

Реализацию изобретения оценивали на основе установки для отгонки с водяным паром при условиях, показанных в таблице 3 ниже.

Эксперименты этого способа проводили при двух различных температурах подачи в колонну отгонки, 350°C и 380°C, чтобы показать разделение пара верхнего погона и нижних жидких продуктов. Молекула коронена ТПЯА также была включена в эксперимент, чтобы показать, как равновесие пара и жидкости могло бы определять распределение самых легких образцов ТПЯА. Результаты представлены на основании температуры подачи в колонну отгонки 350°C в таблице 4 ниже. При этой температуре подачи дистиллируют 50 процентов по весу верхнего погона и 50 процентов по весу возвращают в нижний жидкий продукт. Компонент коронен был сконцентрирован в нижней части колонны отгонки от 461 млн. долей по весу при подаче до 691 млн. долей по весу в нижних частях, что соответствует 150 процентам.

Результаты колонны отгонки на основе температуры подачи в нее 380°C представлены в таблице 5 ниже. При этой температуре подачи отгоняют 64 процентов по весу верхнего погона и 36 процента возвращают в продукт жидкой нижней части. Компонент коронен был сконцентрирован в нижней части колонны отгонки от 466 млн. долей по весу при подачи до 727 млн. долей по весу в нижней части, что соответствует 156 процентам. Большинство молекул ТПЯА в установке гидрокрекинга фактически более тяжелые и менее летучие, чем коронен, и можно ожидать, что они далее будут концентрироваться в потоке нижней части отгоночной секции.

Пример 3

Реализация варианта выполнения изобретения на основе рециркуляции нижней части колонны отгонки в том же количестве, как и поток подачи, и нагревание до той же температуры 350°C показаны в таблице 6. Сравнение кривой дистилляции потока суммарной продувки 24 в таблице 4 и таблице 6 показывает, что рециркуляция части выхода из колонны отгонки увеличивает в суммарной продувке количество высококипящих продуктов, то есть температура 10% самого высококипящего продукта увеличивается от 505°C до 527°C. При этой более высокой степени концентрации из таблицы 6 может быть понятно, что концентрация коронена в паре верхнего погона 23 только немного ниже таковой в тяжелой нижней фракции 15, что указывает на то, что большая часть этих следов ТПЯА улетучивается в фракцию пара верхнего погона. Однако другие соединения ТПЯА, которые являются более тяжелыми и кипящими при более высокой температуре, чем коронен, были бы преимущественно сконцентрированы в тяжелой фракции нижней части и были бы удалены из системы.

Эти результаты демонстрируют, что при приемлемых и практических условиях температуры, давления и скорости потока поток неконвертированной нефти может быть расщеплен отгонкой с водяным паром и приведен к концентрации соединений ТПЯА в нижнем жидком потоке. Эта концентрация приведет к уменьшенным скоростям суммарной продувки из установки гидрокрекинга и соответствующим увеличенным конверсии и выходам дистиллированных продуктов.

Пример улучшения конверсии по сравнению со случаем с суммарной продувкой, равной трем объемным процентам подачи углеводородов, по сравнению со случаем с суммарной продувкой, равной 0,6 объемного процента подачи углеводородов, показан в таблице 7. Производство лигроина, керосина и дизельного топлива увеличивается от 107,45 до 109,84 процентов по объему подачи углеводородов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГИДРОИЗОМЕРИЗАЦИИ ГИДРОПЕРЕРАБОТАННОГО ПОТОКА ЖИДКОСТИ | 2018 |

|

RU2741014C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ГИДРОКРЕКИНГА С УМЕНЬШЕНИЕМ КОЛИЧЕСТВА ПОЛИЯДЕРНЫХ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2017 |

|

RU2758382C2 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ УГЛЕВОДОРОДОВ | 2019 |

|

RU2831938C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ОТДЕЛЕНИЯ ПЕКА ОТ ПОДВЕРГНУТОГО ГИДРОКРЕКИНГУ В СУСПЕНЗИОННОЙ ФАЗЕ ВАКУУМНОГО ГАЗОЙЛЯ И ЕГО СОСТАВ | 2010 |

|

RU2504575C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ ТОПЛИВНОГО УГЛЕВОДОРОДА И БАЗОВОГО СМАЗОЧНОГО МАСЛА | 2017 |

|

RU2724602C1 |

| РЕГЕНЕРАЦИЯ ВОДНОГО РАСТВОРА, ОБРАЗУЮЩЕГОСЯ В ПРОЦЕССЕ АБСОРБЦИИ КИСЛЫХ ГАЗОВ, ПУТЕМ МНОГОСТУПЕНЧАТОГО РАВНОВЕСНОГО ИСПАРЕНИЯ И ОТГОНКИ | 2004 |

|

RU2358792C2 |

| СПОСОБ КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ ВЫДЕЛЕНИЕ ОТРАБОТАННОЙ ДОБАВКИ ИЗ НЕКОНВЕРТИРОВАННЫХ ОСТАТКОВ ГИДРОКРЕКИНГА И ЕЕ ОСУШКУ | 2023 |

|

RU2805925C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ И ВТХ С ПРИМЕНЕНИЕМ УСТАНОВКИ КАТАЛИТИЧЕСКОГО КРЕКИНГА, ОБРАБАТЫВАЮЩЕЙ ТЯЖЕЛОЕ СЫРЬЕ ТИПА VGO ГЛУБОКОЙ ГИДРООЧИСТКИ, В КОМБИНАЦИИ С УСТАНОВКОЙ КАТАЛИТИЧЕСКОГО РИФОРМИНГА И АРОМАТИЧЕСКИМ КОМПЛЕКСОМ, ОБРАБАТЫВАЮЩИМ СЫРЬЕ ТИПА НАФТЫ | 2015 |

|

RU2672913C2 |

| СПОСОБ ПЕРЕРАБОТКИ ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ | 2022 |

|

RU2808412C1 |

| СПОСОБ КОМБИНИРОВАННОГО ГИДРОКРЕКИНГА ТЯЖЕЛОГО НЕФТЯНОГО СЫРЬЯ, ВКЛЮЧАЮЩИЙ ВЫДЕЛЕНИЕ ОТРАБОТАННОЙ ДОБАВКИ ИЗ НЕКОНВЕРТИРОВАННЫХ ОСТАТКОВ ГИДРОКРЕКИНГА И ЕЕ ОСУШКУ | 2023 |

|

RU2808443C1 |

Изобретение относится к способу гидрокрекинга, содержащему стадии: (a) объединения углеводородного исходного сырья и тяжелой нижней фракции отгонки потока рециркуляции с обогащенным водородом газом для получения смеси, содержащей углеводородное исходное сырье и водород; (b) каталитического гидрокрекинга смеси, содержащей углеводородное исходное сырье и водород, в зоне гидрокрекинга для получения выходящего потока гидрокрекинга; (c) разделения выходящего потока гидрокрекинга на первую паровую часть и первую жидкую часть в зоне разделения; (d) нагревания первой жидкой части для формирования испаренной первой жидкой части; (e) подачи испаренной первой жидкой части в секцию фракционирования, производя фракции отдельного продукта, включающие тяжелую нижнюю фракцию, содержащую неконвертированную нефть, в нижней зоне секции фракционирования; (f) извлечения из секции фракционирования тяжелой нижней фракции; (g) разделения тяжелой нижней фракции на поток для отгонки и поток рециркуляции нижней фракции; (h) направления потока для отгонки в качестве первого потока, средства отгонки в качестве второго потока и рециркулируемой части отогнанной жидкости в качестве необязательного третьего потока в противоточную отгоночную колонну и извлечения из указанной отгоночной колонны пара верхнего погона и отогнанной жидкости; (i) подачи пара верхнего погона в секцию фракционирования, в поток рециркуляции тяжелой нижней фракции или в местоположение выше по ходу секции фракционирования и (j) удаления по меньшей мере части отогнанной жидкости из противоточной отгоночной колонны в виде суммарной продувки неконвертированной нефти. При этом способ содержит стадию (k) переноса тепловой энергии в один из указанных первого потока, второго потока или необязательного третьего потока перед направлением указанного потока в противоточную отгоночную колонну. Использование настоящего изобретения позволяет увеличить конверсию самых тяжелых и самых высокомолекулярных материалов в продукты и минимизировать необходимость в продувке концентрированием тяжелых полиядерных ароматических соединений в части потока неконвертированной нефти. 13 з.п. ф-лы, 3 пр., 7 табл., 4 ил.

1. Способ гидрокрекинга, содержащий стадии:

(a) объединения углеводородного исходного сырья и тяжелой нижней фракции отгонки потока рециркуляции с обогащенным водородом газом для получения смеси, содержащей углеводородное исходное сырье и водород;

(b) каталитического гидрокрекинга смеси, содержащей углеводородное исходное сырье и водород, в зоне гидрокрекинга для получения выходящего потока гидрокрекинга;

(c) разделения выходящего потока гидрокрекинга на первую паровую часть и первую жидкую часть в зоне разделения;

(d) нагревания первой жидкой части для формирования испаренной первой жидкой части;

(e) подачи испаренной первой жидкой части в секцию фракционирования, производя фракции отдельного продукта, включающие тяжелую нижнюю фракцию, содержащую неконвертированную нефть, в нижней зоне секции фракционирования;

(f) извлечения из секции фракционирования тяжелой нижней фракции;

(g) разделения тяжелой нижней фракции на поток для отгонки и поток рециркуляции нижней фракции;

(h) направления потока для отгонки в качестве первого потока, средства отгонки в качестве второго потока и рециркулируемой части отогнанной жидкости в качестве необязательного третьего потока в противоточную отгоночную колонну и извлечения из указанной отгоночной колонны пара верхнего погона и отогнанной жидкости;

(i) подачи пара верхнего погона в секцию фракционирования, в поток рециркуляции тяжелой нижней фракции или в местоположение выше по ходу секции фракционирования и

(j) удаления по меньшей мере части отогнанной жидкости из противоточной отгоночной колонны в виде суммарной продувки неконвертированной нефти,

отличающийся тем, что он дополнительно содержит стадию

(k) переноса тепловой энергии в один из указанных первого потока, второго потока или необязательного третьего потока перед направлением указанного потока в противоточную отгоночную колонну.

2. Способ по п. 1, где испаренная первая жидкая часть составляет по меньшей мере 50% испаренного, предпочтительно 50-95% испаренного, еще более предпочтительно 75-95% испаренного и наиболее предпочтительно 75-90% испаренного.

3. Способ по п. 1, где часть отогнанной жидкости рециркулируют, объединяя с потоком для отгонки, и направляют к входу в противоточную отгоночную колонну.

4. Способ по п. 3, где рециркулируемую часть отогнанной жидкости и/или потока для отгонки нагревают теплообменом с тяжелой нижней фракцией.

5. Способ по п. 1, где поток для отгонки нагревают перед процессом отгонки, чтобы поднять его температуру выше его температуры кипения, в частности выше 300°, предпочтительно выше 320°С и наиболее предпочтительно выше 330°С.

6. Способ по п. 1, где тепловую энергию переносят от тяжелой нижней фракции к средству отгонки посредством теплообмена.

7. Способ по п. 1, где средство отгонки представляет собой водяной пар, предпочтительно пар среднего давления, имеющий давление между 1 и 20 бар (избыточных), более предпочтительно между 3,5 и 10 бар (избыточных) и наиболее предпочтительно между 3,5 и 6 бар (избыточных).

8. Способ по п. 1, где противоточная отгоночная колонна содержит множество ступеней равновесия в форме тарелок или насадочного материала.

9. Способ по п. 1, где скорость потока для отгонки контролируют устройством регулирования расхода согласно желательной скорости потока суммарной продувки неконвертированной нефти.

10. Способ по п. 1, где углеводородное исходное сырье подвергают гидрообработке перед гидрокрекингом.

11. Способ по п. 1, где часть или всю энергию для нагревания потока для отгонки обеспечивают при помощи теплообмена с одним или несколькими потоками из процесса гидрокрекинга.

12. Способ по п. 1, где нагревание потока для отгонки обеспечивают из одного или нескольких источников тепла, взятых из группы, состоящей из выходящего из реактора потока, внешнего источника нагревающей среды, водяного пара высокого давления, горячего дымового газа из огневого подогревателя и электрического нагревания.

13. Способ по п. 1, где выход средства отгонки из установки для отгонки добавляют в секцию фракционирования.

14. Способ по любому из пп. 1-13, где тяжелые полиядерные ароматические соединения экстрагируют из суммарной продувки при поглощении адсорбентом.

| US 4961839 A, 09.10.1990 | |||

| US 6361683 B1, 26.03.2002 | |||

| US 6858128 B1, 22.02.2005 | |||

| Способ гидроочистки тяжелых нефтяных фракций | 1982 |

|

SU1255055A3 |

Авторы

Даты

2016-06-27—Публикация

2011-10-05—Подача