ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к области нефтепереработки, в частности к способу переработки тяжелого нефтяного сырья, позволяющему получать ценные продукты из тяжелых остатков переработки нефти, в частности к способу гидрокрекинга тяжелого нефтяного сырья, включающему в себя выделение твердых добавок из неконвертированных остатков гидрокрекинга с последующей их осушкой.

УРОВЕНЬ ТЕХНИКИ

В уровне техники известно множество процессов для переработки тяжелых углеводородов в присутствии специальных твёрдых добавок (адсорбентов, катализаторов и т.д.), например, VCC, Uniflex, EST, GT-SACT, H-Oil, LC-Fining и пр. Наиболее эффективным из них для переработки тяжелого нефтяного сырья, например, такого как гудрон, полученный после фракционной перегонки тяжелых нефтей марки Urals, является комбинированный гидрокрекинг. Твердые добавки после выполнения своей функции по адсорбции асфальтенов и продуктов их уплотнения (карбены и карбоиды) следует извлекать из неконвертированных остатков для обеспечения возможности последующей раздельной переработки твердой отработанной добавки и неконвертированных остатков с получением востребованных продуктов.

Процесс разделения неконвертированных остатков и твердых добавок зачастую осложняется концентрированием и формированием в составе тяжелых остатков процессов гидрокрекинга (тяжелых кубовых продуктов сепараторов высокого давления) большого количества асфальтенов и их более высокомолекулярных производных – карбенов и карбоидов – что приводит к росту коллоидной и агрегативной нестабильности остатков, повышению их вязкости и плотности. Смесь твердых добавок (катализаторов, адсорбентов и прочее) и асфальтенов склонна к образованию высоковязких соединений, которые в свою очередь при длительном хранении при температурах менее 80°С слеживаются и превращаются в коксовые отложения различного вида. При этом происходит химическое старение тяжелых углеводородов с их дальнейшим осаждением.

Как следствие, концентрация механических примесей и углеводородных осадков в составе тяжелых неконвертированных остатков гидрогенизационных процессов настолько велика, что это препятствует дальнейшей переработке остаточных продуктов гидрокрекинга в товарную продукцию (мазут, спекающую добавку, битумную продукцию и т.д.). Помимо этого, при транспортировке и хранении таких остаточных продуктов происходит забивка технологического оборудования (трубы, теплообменное, насосное оборудование, клапаны, задвижки и прочее). Забивка оборудования в таком промышленном процессе приводит к долгосрочному простою оборудования и трудоемким работам по очистке оборудования от отложений.

В настоящей заявке под термином «углеводородные осадки» понимается смесь высокомолекулярных смол и тяжелых углеводородов, в основном состоящих из асфальтенов, карбенов и карбоидов, которые в силу принципов коллоидной химии обладают низкой агрегативной и коллоидной устойчивостью и склонны к выпадению в отдельную фазу при изменении внешних параметров (температура, давление и прочее).

Требования к качеству топлива для морских судов описаны в норме ISO 8217. Очень строгие требования к содержанию осадков после старения предъявляются в соответствии с нормой ISO 10307-2 (известной также под названием IP390), которое должно быть меньше или равно 0,1%.

Требования к качеству битумной продукции прописываются в ГОСТ 33133-2014. Помимо основных физико-химических свойств очень важным является растворимость в толуоле по ГОСТ 33133-2014, которая должна быть не менее 99% масс, и которая характеризует содержание в битумной продукции нерастворимых в толуоле механических примесей и продуктов уплотнения асфальтенов (карбенов и карбоидов).

В патенте RU 2 678 764 C2 описан способ конверсии нефтяного сырья, содержащий этап гидрокрекинга в кипящем слое, этап выдерживания и этап отделения осадка, для производства жидкого топлива с низким содержанием осадка. Недостатками данного решения являются: а) необходимость этапа выдерживания и достаточно высокая его продолжительность с целью отстаивания тяжелой фракции, полученной после этапа разделения продуктов гидрокрекинга; и б) общее и слишком широкое описание этапа отделения осадка от тяжелой фракции, которое не позволяет однозначно решить проблему агломерации асфальтенов при использовании растворителей и разбавителей алифатического ряда.

В патенте RU 2 337 938 С1 описан способ для выделения углеводородов из твердого источника. Данный способ имеет существенные ограничения из-за использования воды для смешения с битумной породой. Во-первых, в составе битумов могут содержаться природные эмульгаторы, что при смешении с водой и достаточном перемешивании (например, насосным оборудованием) способствует образованию стойких водо-битумных эмульсий. Во-вторых, использование воды не позволит нагревать смесь свыше 100°С, что уменьшает эффективность последующих стадий разделения, основывающихся на разнице плотностей и вязкостей разделяемых сред. В-третьих, использование предложенных в патенте методов разделения не позволит достаточно эффективно отделить самые мелкие частицы твердой фазы (размером менее 100 мкм).

В патенте US2012/0048782 A1 также предлагается многоступенчатая отмывка битумных песков с использованием двух растворителей, однако, здесь, в отличие от предыдущих решений, также предусмотрена стадия осушки отделенных твердых частиц. В качестве легкого растворителя предполагается использование фракции углеводородов 36-110°С, содержащих в своем составе такие углеводороды, как пентан, гексан, циклогексан и гептан. При контакте таких растворителей парафино-нафтеновой природы с тяжелыми неконвертированными остатками процессов гидрокрекинга остаточного сырья, представляющими собой высоковязкие, плотные (с плотностью при 15°С более 1100 кг/м3) продукты с высоким содержанием асфальтенов (до 35-40% масс.) и высокой коксуемостью по Конрадсону (до 35-40% масс.), безоговорочно будет происходить осаждение асфальтенов, что в свою очередь приведет к забивке оборудования с образованием большого количества коксообразного осадка. Существенному снижению эффективности данного метода применительно к остаточным продуктам гидрокрекинга остаточного сырья способствует слишком низкие температуры смешения битумного песка с растворителями (20-80°С). Таким образом, методы, предложенные в US2012/0048782 A1, слабо применимы для остатков вторичных, углубляющих процессов нефтепереработки.

Кроме того, в патенте RU 2 541 324 С2 раскрыт процесс гидропереработки тяжелого сырья с использованием добавки для улавливания каталитически активных металлов и других металлов, содержащихся в сырье, и концентрации их в тяжелом потоке или непревращенном остаточном материале, выходящем из реактора процесса. Также в данном документе описан процесс отделения добавки от непревращенного остатка процесса гидропереработки с помощью центрифуги. Упомянутые процессы в данном документе описаны со ссылкой на лабораторные испытания, однако реализация их на промышленном производстве может столкнуться с рядом трудностей, связанных с масштабируемостью описанного процесса и забивкой оборудования асфальтеновыми отложениями, и, следовательно, низкой стабильностью работы оборудования и эффективностью очистки непревращенного остатка от добавки.

Таким образом, проблемой, стоящей перед настоящим изобретением, является создание системы и способа для выделения твердых добавок из неконвертированных остатков суспензионного гидрокрекинга тяжелого нефтяного сырья с последующей их осушкой, обеспечивающих стабильную работу оборудования с заданной производительностью и предотвращение забивки оборудования отложениями.

Кроме того, проблемой, стоящей перед настоящим изобретением, является создание эффективного и стабильного способа гидрокрекинга тяжелого нефтяного сырья, например тяжелых нефтей марки Urals, включающего в себя выделение твердых добавок из неконвертированных остатков гидрокрекинга с последующей их осушкой и позволяющего получать из остатков, образующихся в ходе такой переработки, востребованные продукты (спекающую добавку, битумную продукцию и т.д.) и отработанную добавку с адсорбированными на ней асфальтенами и металлами в виде порфириновых комплексов, которая затем может быть использована в виде твердого топлива для сжигания, извлечения металлов или производства шихты для металлургической промышленности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на решение по меньшей мере некоторых из упомянутых выше проблем.

В соответствии с первым аспектом настоящего изобретения предложен узел выделения отработанной добавки из неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья, включающий в себя три последовательно расположенные секции, каждая из которых включает в себя смесительный резервуар, насос и разделительный резервуар, причем смесительный резервуар первой секции выполнен с возможностью смешивания потока суспензии, содержащей угольную добавку и неконвертированный остаток гидрокрекинга тяжелого нефтяного сырья, с растворителем, а также с рецикловым потоком из разделительного резервуара первой секции и с рецикловым потоком из разделительного резервуара второй секции для снижения вязкости и концентрации суспензии, насос выполнен с возможностью подачи суспензионной смеси из смесительного резервуара в гидроциклон в разделительном резервуаре, который выполнен с возможностью разделения суспензионной смеси и направления верхнего потока из гидроциклона частично обратно в смесительный резервуар первой секции и частично в буферный резервуар узла регенерации растворителя и фракционирования очищенных нефтепродуктов, а а также направления нижнего потока из гидроциклона во внутреннее пространство разделительного резервуара, откуда он направляется в смесительный резервуар второй секции, смесительный резервуар второй секции выполнен с возможностью смешивания потока из разделительного резервуара первой секции с рецикловым потоком из разделительного резервуара третьей секции, насос второй секции выполнен с возможностью подачи суспензионной смеси из смесительного резервуара второй секции в гидроциклон, установленный в разделительном резервуаре второй секции и выполненный с возможностью разделения суспензионной смеси и направления верхнего потока из гидроциклона обратно в смесительный резервуар первой секции, а также направления нижнего потока из гидроциклона во внутреннее пространство разделительного резервуара, откуда он направляется в смесительный резервуар третьей секции, смесительный резервуар третьей секции выполнен с возможностью смешивания потока из разделительного резервуара второй секции с растворителем из узла регенерации растворителя и фракционирования очищенных нефтепродуктов, насос третьей секции выполнен с возможностью подачи суспензионной смеси из смесительного резервуара третьей секции в гидроциклон, установленный в разделительном резервуаре третьей секции и выполненный с возможностью разделения суспензионной смеси и направления верхнего потока из гидроциклона в смесительный резервуар второй секции, а также направления нижнего потока из гидроциклона во внутреннее пространство разделительного резервуара, откуда он направляется в барабанный осушитель узла осушки отработанной добавки, причем верхний поток из каждого гидроциклона включает в себя смесь неконвертированного остатка с растворителем, а нижний поток из каждого гидроциклона включает в себя влажную отработанную угольную добавку.

Согласно одному варианту осуществления узла выделения отработанной добавки верхний штуцер гидроциклона соединен напрямую с верхним штуцером разделительного резервуара.

Согласно другому варианту осуществления узла выделения отработанной добавки растворитель представляет собой ароматический легкий газойль каталитического крекинга и/или регенерированный растворитель из узла регенерации растворителя и фракционирования очищенных нефтепродуктов.

Согласно другому варианту осуществления узла выделения отработанной добавки в верхней части разделительного резервуара обеспечивается газовая подушка для контроля уровня текучей среды в резервуаре и регулирования слива из резервуара.

Согласно другому варианту осуществления узла выделения отработанной добавки трубопровод подачи растворителя и трубопроводы подачи рецикловых потоков из разделительного резервуара первой секции и разделительного резервуара второй секции подсоединены к трубопроводу подачи потока суспензии, содержащей угольную добавку и неконвертированный остаток гидрокрекинга тяжелого нефтяного сырья, до смесительного резервуара первой секции, реализуя предварительное смешивание потоков.

Согласно другому варианту осуществления узла выделения отработанной добавки смесительный резервуар включает в себя систему двух клапанов, один из которых выполнен с возможностью подачи природного газа в резервуар, а второй выполнен с возможностью сброса избыточного давления, для регулирования давления в резервуаре.

Согласно другому варианту осуществления узла выделения отработанной добавки расход нижнего потока из разделительного резервуара в смесительный резервуар регулируется посредством клапана.

Согласно другому варианту осуществления узла выделения отработанной добавки на участках трубопроводов от разделительных резервуаров до смесительных резервуаров клапаны смонтированы на минимальном расстоянии под разделительными резервуарами.

Согласно другому варианту осуществления узла выделения отработанной добавки на клапанных сборках под разделительными резервуарами установлены два пневмовибратора, причем один пневмовибратор установлен до клапана, а второй установлен после клапана.

Согласно другому варианту осуществления узла выделения отработанной добавки смесительный резервуар второй секции выполнен с возможностью смешивания потока из разделительного резервуара первой секции с рецикловым потоком из разделительного резервуара третьей секции и с потоком из гидроциклонной установки узла регенерации растворителя и фракционирования очищенных нефтепродуктов.

Согласно другому варианту осуществления узла выделения отработанной добавки смесительный резервуар третьей секции выполнен с возможностью смешивания потока из разделительного резервуара второй секции с растворителем из узла регенерации растворителя и фракционирования очищенных нефтепродуктов и с потоком из гидроциклонной установки узла регенерации растворителя и фракционирования очищенных нефтепродуктов.

В соответствии со вторым аспектом настоящего изобретения предложен узел осушки отработанной угольной добавки, выделенной из суспензии угольной добавки и неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья, включающий в себя барабанный осушитель, барабанный холодильник и дробилку, причем барабанный осушитель выполнен с возможностью выпаривания жидких углеводородов, включая растворитель, из влажной отработанной угольной добавки, поступившей из узла выделения отработанной добавки, и подачи их после конденсации в буферный резервуар узла регенерации растворителя и фракционирования очищенных нефтепродуктов, а также выгрузки частиц сухой отработанной добавки в барабанный холодильник, выполненный с возможностью охлаждения отработанной угольной добавки для подачи ее в дробилку, выполненную с возможностью измельчения охлажденной отработанной угольной добавки, причем в линии отходящих газов с барабанного осушителя, предназначенной для отвода из барабанного осушителя газов, включающих в себя испарившиеся углеводороды и пар, установлено механическое устройство для удаления налипших на стенке отложений пылевидных частиц отработанной угольной добавки.

Согласно одному варианту осуществления узла осушки отработанной угольной добавки механическим устройством является толкатель с электрическим приводом.

Согласно другому варианту осуществления узла осушки отработанной угольной добавки толкатель оснащен фрезами.

Согласно другому варианту осуществления узла осушки отработанной угольной добавки в линии отходящих газов предусмотрена линия отвода конденсата и подача пара низкого давления через форсунку в линию отвода конденсата.

Согласно другому варианту осуществления узла осушки отработанной угольной добавки в линии отходящих газов предусмотрена подача перегретого пара.

В соответствии с третьим аспектом настоящего изобретения предложен узел регенерации растворителя и фракционирования очищенных нефтепродуктов, включающий в себя буферный резервуар, предназначенный для хранения сырья для питания вакуумной колонны, насос сырья вакуумной колонны, гидроциклонную установку для дополнительной очистки потока от частиц отработанной угольной добавки, нагреватель и вакуумную колонну для сепарации растворителя и тяжелого неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья, причем буферный резервуар выполнен с возможностью приема и накопления потока смеси неконвертированного остатка гидрокрекинга и растворителя из разделительного резервуара узла выделения отработанной добавки и потока, представляющего собой конденсат паров углеводородов, отводимых из барабанного осушителя узла осушки отработанной добавки, насос сырья вакуумной колонны выполнен с возможностью подачи сырья из буферного резервуара в гидроциклонную установку, выполненную с возможностью очистки сырья, причем гидроциклонная установки выполнена с возможностью направления нижнего потока, включающего в себя суспензию частиц отработанной угольной добавки, в смесительный резервуар второй секции и/или в смесительный резервуар третьей секции узла выделения отработанной добавки, и вывода верхнего потока гидроциклонной установки, включающего в себя очищенный продукт, на подогрев в нагреватель и далее в вакуумную колонну, вакуумная колонна выполнена с возможностью получения регенерированного растворителя для направления его в узел выделения отработанной добавки и кубового остатка вакуумной колонны, представляющего собой очищенный от отработанной угольной добавки неконвертированный остаток гидрокрекинга тяжелого нефтяного сырья.

Согласно одному варианту осуществления узла регенерации растворителя и фракционирования очищенных нефтепродуктов гидроциклонная установка представляет собой батарейную гидроциклонную установку, включающую в себя несколько гидроциклонов, каждый из которых может быть отключен или включен в работу для регулирования производительности и эффективности установки.

В соответствии с четвертым аспектом настоящего изобретения предложена система очистки неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья от отработанной угольной добавки, включающая в себя узел выделения отработанной добавки, узел осушки отработанной добавки, узел регенерации растворителя и фракционирования очищенных нефтепродуктов.

В соответствии с пятым аспектом настоящего изобретения предложен способ очистки неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья от отработанной угольной добавки, выполняемый системой очистки неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья от отработанной угольной добавки, включающий в себя этапы, на которых: подают в узел выделения отработанной добавки суспензию, содержащую угольную добавку и неконвертированный остаток гидрокрекинга тяжелого нефтяного сырья, и растворитель; выводят из узла выделения отработанной добавки влажную отработанную угольную добавку в узел осушки отработанной добавки; осуществляют выпаривание растворителя из влажной отработанной угольной добавки в узле осушки отработанной добавки, охлаждают сухую отработанную угольную добавку и измельчают ее; выводят смесь неконвертированного остатка гидрокрекинга и растворителя из узла выделения отработанной добавки и конденсат паров растворителя из узла осушки отработанной добавки и подают в узел регенерации растворителя и фракционирования очищенных нефтепродуктов; получают в узле регенерации растворителя и фракционирования очищенных нефтепродуктов регенерированный растворитель для направления его в узел выделения отработанной добавки и очищенный неконвертированный остаток гидрокрекинга тяжелого нефтяного сырья.

В соответствии с шестым аспектом настоящего изобретения предложен способ переработки тяжелого нефтяного сырья, включающий в себя этапы, на которых: осуществляют гидрокрекинг сырья в суспензионной фазе (ГСФ), включающей тяжелое нефтяное сырье и угольную добавку, с последующей сепарацией на поток сырья, подвергнутого ГСФ, и поток тяжелого остатка, причем поток тяжелого остатка представляет собой суспензию неконвертированного высококипящего остатка и отработанной угольной добавки; осуществляют гидрокрекинг продуктов гидрокрекинга сырья, полученных на стадии ГСФ, в газовой фазе со стационарным слоем катализатора с последующим фракционированием продуктов гидрокрекинга; выполняют способ очистки неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья от отработанной угольной добавки для получения отработанной угольной добавки и очищенного неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В дальнейшем изобретение поясняется описанием предпочтительных вариантов осуществления изобретения со ссылками на сопроводительные чертежи, на которых:

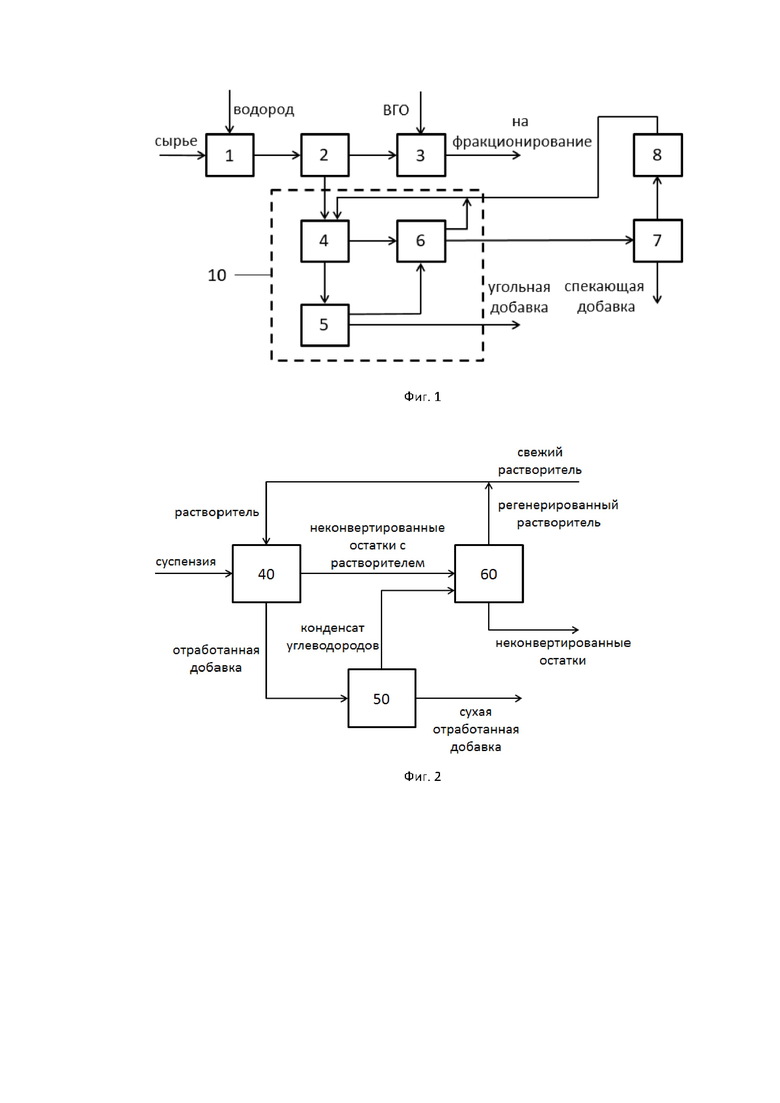

Фиг. 1 изображает блок-схему процесса переработки тяжелого нефтяного сырья согласно настоящему изобретению;

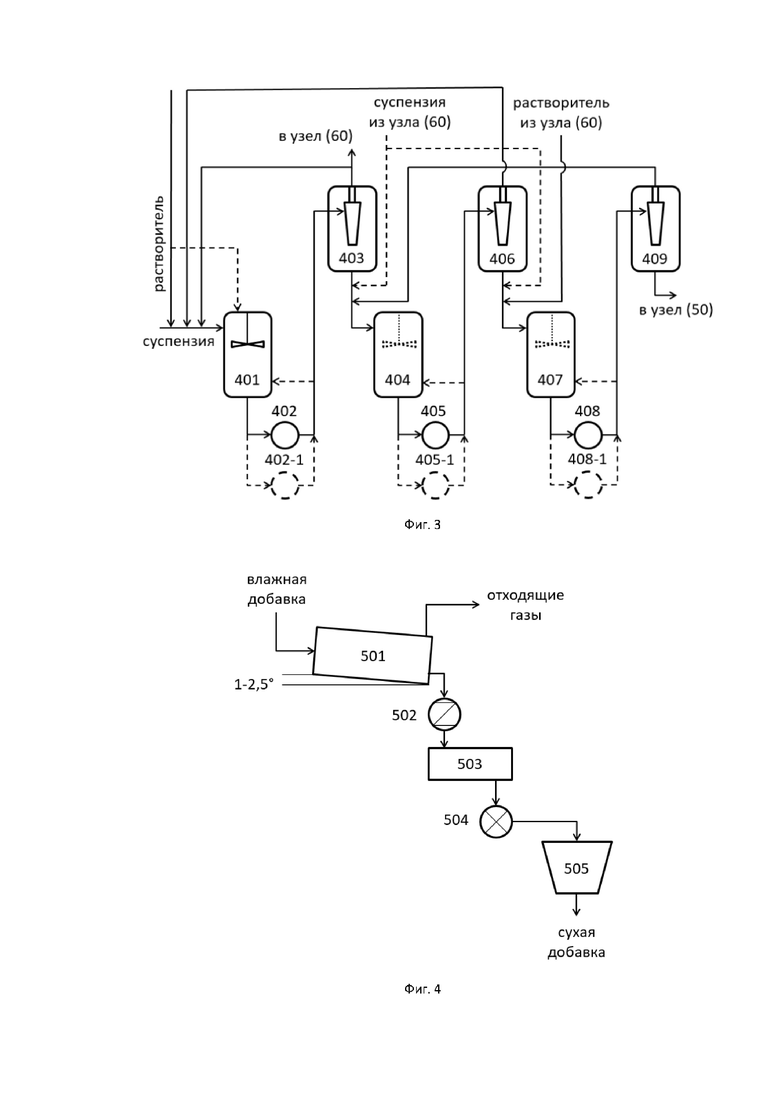

Фиг. 2 схематично изображает систему очистки неконвертированного остатка гидрокрекинга от угольной добавки в соответствии с настоящим изобретением;

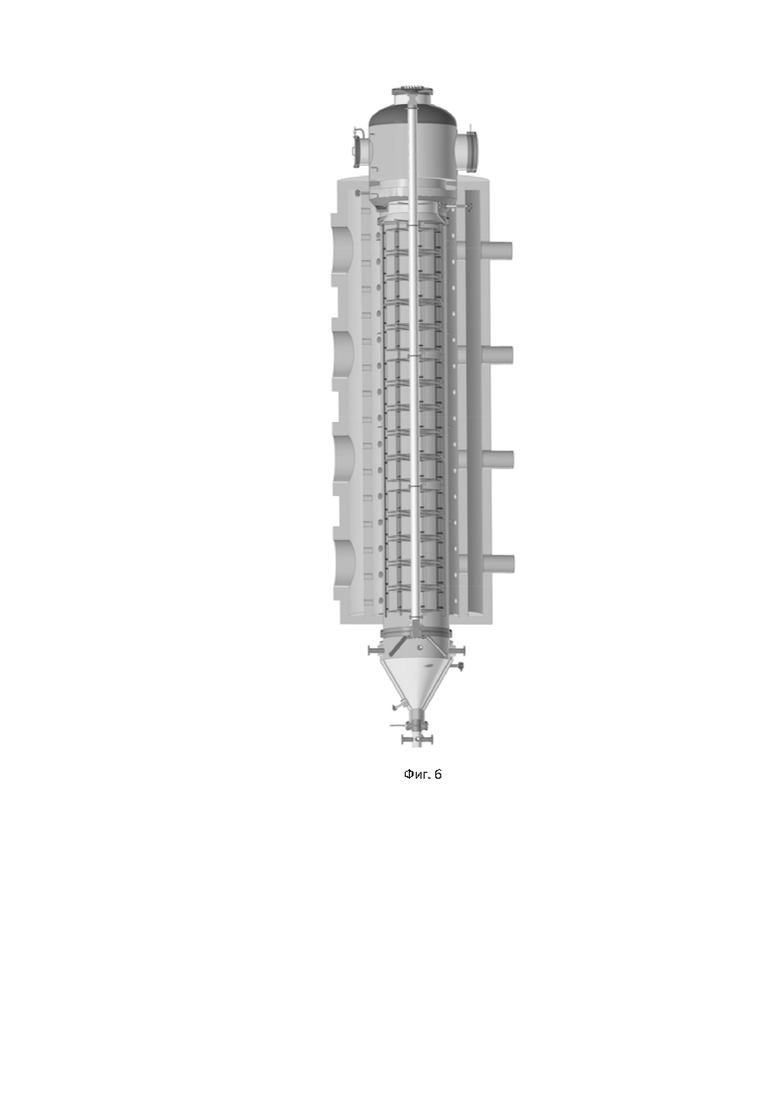

Фиг. 3 схематично изображает узел выделения отработанной добавки в соответствии с настоящим изобретением;

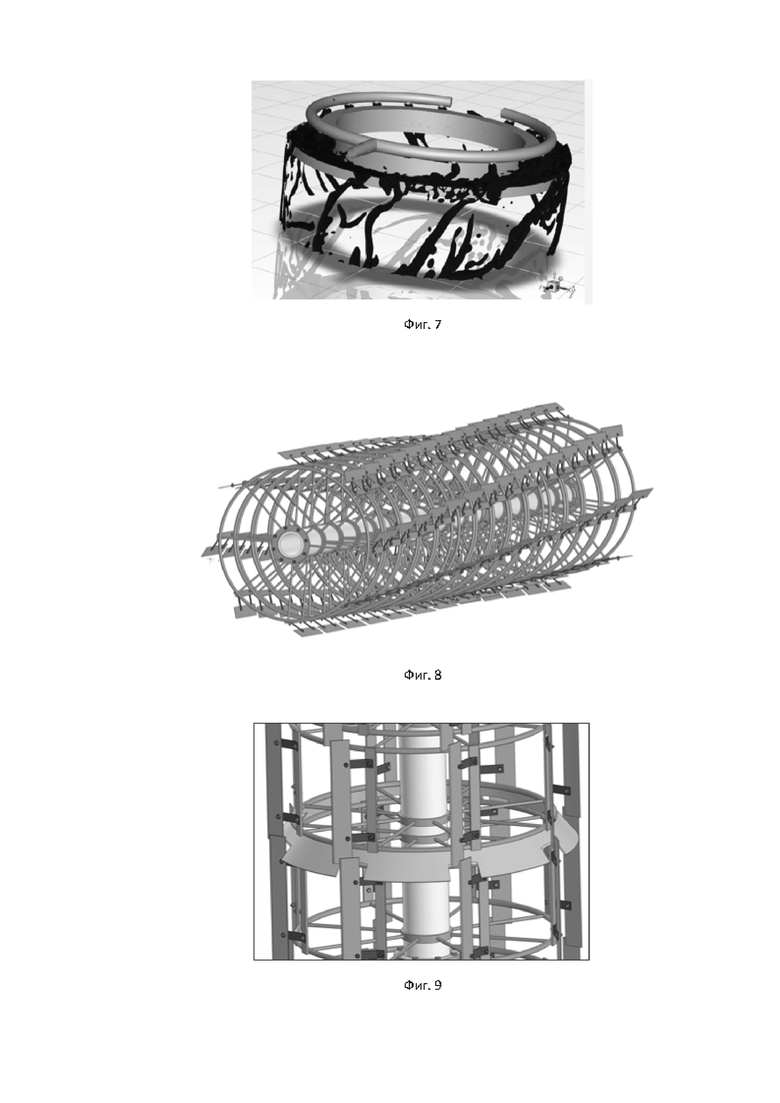

Фиг. 4 схематично изображает узел осушки отработанной добавки после узла выделения отработанной добавки в соответствии с настоящим изобретением;

Фиг. 5 схематично изображает узел регенерации растворителя и фракционирования очищенных нефтепродуктов в соответствии с настоящим изобретением;

Фиг. 6 изображает вид в разрезе корпуса тонкопленочного испарителя;

Фиг. 7 изображает общий вид распределителя сырья тонкопленочного испарителя;

Фиг. 8 изображает общий вид ротора тонкопленочного испарителя с установленными скребками;

Фиг. 9 изображает перераспределитель сырья.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг. 1 представлена блок-схема процесса переработки тяжелого нефтяного сырья согласно настоящему изобретению.

Сырье для процесса переработки тяжелого нефтяного сырья, представляющее собой суспензию из тяжелого нефтяного сырья и угольной добавки, которую как правило добавляют в количестве от 1 до 2% на массу тяжелого нефтяного сырья, подается в реактор гидрокрекинга в суспензионной фазе (ГСФ) на этап (1) ГСФ (см. фиг. 1). В качестве частных случаев тяжелого нефтяного сырья могут рассматриваться гудрон, продукты в виде кубового продукта атмосферной колонны, кубового продукта вакуумной колонны, тяжелый рециркулирующий газойль, сланцевые нефти, жидкое топливо из угля, кубовый остаток сырой нефти, нефти без легких фракций и тяжелые битуминозные нефти.

На этапе (1) ГСФ используется водородосодержащий газ, в частности водород, который подается к предварительно сформированной суспензии из тяжелого нефтяного сырья, в частности гудрона, и угольной добавки, применяемой для адсорбции тяжелых углеводородов асфальтенового ряда.

Добавка в соответствии с примерным вариантом осуществления содержит пористый углеродный материал двух различных гранулометрических составов – крупная фракция и мелкая фракция: мелкая фракция диаметром с размером частиц от 0,063 до 0,4 мм, крупная фракция с размером частиц от 0,4 до 1,2 мм. С учетом того, что процесс ГСФ может быть осуществлен в одном или нескольких реакторах, размеры добавки зависят от производительности установки и количества реакторов на первой стадии ГСФ: чем меньше производительность, меньше количество и объем реакторов, тем меньше размер добавки. В области техники известны углеродные материалы, которые могут быть применены для получения угольных добавок для комбинированного гидрокрекинга. Таковыми являются, например, лигнит, активированный бурый или длиннопламенный уголь. В качестве угольных добавок могут быть использованы также модифицированные солями металлов (Fe, Mo, Ni и прочие) активированные угли.

При этом необходимо, чтобы активированная угольная добавка характеризовалась следующими показателями пористости:

Удельная поверхность не менее 230 м2/г;

Общий объем пор по BJH не менее 0,25 см3/г;

Объем мезопор по BJH не менее 0,125 см3/г.

На этапе (1) ГСФ происходит расщепление и насыщение углеводородов в среде водорода, при этом асфальтены, а вместе с ними металлы, такие, как Ni, V и проч., которые являются каталитическими ядами для газофазного гидрокрекинга, адсорбируются на угольной добавке.

Около 95% углеводородов конвертируются в газообразную частично гидрированную смесь углеводородов, содержащую более легкие углеводородные компоненты, такие как, C1, C2, C3, C4, C5 углеводороды, нафта, дизельная фракция и вакуумный газойль, а также H2S, NH3, H2O.

Оставшиеся около 5% представляют собой суспензию, состоящую из упомянутой угольной добавки с адсорбированным асфальтенами и металлами и неконвертированного высококипящего остатка, представляющего собой смесь преимущественно высококипящих углеводородов с температурой начала кипения выше 525°С. Угольная добавка после этапа (1), на которой произошла адсорбция асфальтенов и металлов, для целей настоящего патента будет называться «отработанная угольная добавка».

Продукты, полученные на этапе (1) ГСФ, разделяют на этапе (2) сепарации на газообразные продукты и суспензию неконвертированного высококипящего остатка и отработанной угольной добавки. Секция сепарации находится между секцией ГСФ и секцией газофазного гидрокрекинга.

Газообразные продукты направляются на этап (3) гидрокрекинга в газовой фазе со стационарным слоем катализатора, с последующим фракционированием полученного продуктового потока для получения светлых нефтепродуктов. На эту же стадию подается также вакуумный газойль (ВГО).

Суспензия неконвертированного высококипящего остатка и отработанной угольной добавки поступает на этап (4) разделения в систему (10) очистки неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья от отработанной угольной добавки.

Предпочтительно, чтобы добавка характеризовалась достаточно высоким (более 25% от общего объема пор) объемом мезопор, то есть пор, размер которых превышает 10 нм, для более эффективной адсорбции асфальтенов.

Развитая удельная поверхность (не менее 230 м2/г), особенно, если она обеспечивается большим количеством мезопор, дополнительно способствует большой границе раздела фаз «жидкость-твердое тело», на которой происходят реакции крекинга. Кроме того, на более развитой поверхности асфальтенам проще попасть в поры без риска «пролета на вылет» из-за сложной геометрии пор, то есть они действуют как своего рода поровый «замок» для асфальтенов.

Однако не все асфальтены сырья, а также карбены и карбоиды, образовавшиеся в результате побочных процессов уплотнения в ходе гидрокрекинга, адсорбируются угольной добавкой. Около 10 масс. % указанных веществ остаются в виде дисперсной фазы, окруженной дисперсионной средой, что ведет к нарушению баланса между асфальтенами и, с одной стороны, ароматическими углеводородами, которые диспергируют асфальтены, и, с другой стороны - насыщенными углеводородами, которые способствуют осаждению асфальтенов. Как следствие, такой неконвертированный высококипящий остаток является агрегативно неустойчивым, что ведет к его расслаиванию, появлению трудно контролируемых отложений в виде осадка асфальтенов. Такие отложения негативно влияют на работу оборудования, приводят к износу, остановкам и сложностям с очисткой и заменой подверженного отложениям оборудования.

В этой связи, будет желательным увеличить содержание ароматических углеводородов в дисперсионной среде, чтобы, тем самым, исключить выпадение в осадок тех асфальтенов, которые не адсорбировались добавкой.

Кроме того, неконвертированный высококипящий остаток представляет собой достаточно вязкую жидкость, с потоком которой на дальнейшую переработку может увлекаться отработанная угольная добавка вместе с адсорбированными на ней асфальтенами и металлами. Поэтому необходимо эффективно снизить вязкость неконвертированного высококипящего остатка для отделения от него отработанной угольной добавки. Под эффективным снижением вязкости в данном случае подразумевается создание градиента вязкости и плотности между неконвертированным остатком и отработанной угольной добавкой для того, чтобы созданный градиент способствовал отделению отработанной добавки. С учетом вышесказанного, для того, чтобы снизить вязкость и при этом исключить расслаивание, подходит растворитель ароматической природы, не содержащий парафинов – природных осадителей асфальтенов.

Упомянутая выше задача отделения отработанной угольной добавки от неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья в соответствии с настоящим изобретением решается в системе (10) очистки неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья от отработанной угольной добавки, включающей в себя узел (40) выделения отработанной добавки, в котором выполняется этап (4) разделения неконвертированного остатка гидрокрекинга и отработанной добавки, узел (50) осушки отработанной добавки, в котором выполняется этап (5) осушки отработанной добавки, и узел (60) регенерации растворителя и фракционирования очищенных нефтепродуктов, в котором выполняется этап (6) регенерации растворителя и фракционирования неконвертированного остатка гидрокрекинга.

Далее система (10) очистки неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья от отработанной угольной добавки будет подробнее описана со ссылкой на фиг. 2.

Процесс отделения отработанной угольной добавки от неконвертированного высококипящего остатка происходит на этапе (4) разделения, на котором происходит промывка добавки растворителем в узле (40) выделения отработанной добавки.

В общем случае узел выделения отработанной добавки из неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья включает в себя несколько последовательно расположенных секций, каждая из которых включает в себя смесительный резервуар, насос и разделительный резервуар.

Количество секций в узле выделения отработанной добавки выбирается в зависимости от желаемой производительности, требуемой эффективности отделения отработанной добавки и показателей качества исходной суспензии, и варьируется в пределах от 2 до 7.

Смесительный резервуар первой секции выполнен с возможностью смешивания потока суспензии, содержащей угольную добавку и неконвертированный остаток гидрокрекинга тяжелого нефтяного сырья, с растворителем, а также с рецикловым потоком из разделительного резервуара первой секции и с рецикловым потоком из разделительного резервуара последующей секции для снижения вязкости и концентрации суспензии. Насос выполнен с возможностью подачи суспензионной смеси из смесительного резервуара в гидроциклон в разделительном резервуаре, который выполнен с возможностью разделения суспензионной смеси и направления верхнего потока из гидроциклона частично обратно в смесительный резервуар первой секции и частично в буферный резервуар узла регенерации растворителя и фракционирования очищенных нефтепродуктов, а также направления нижнего потока из гидроциклона во внутреннее пространство разделительного резервуара, откуда он направляется в смесительный резервуар последующей секции с аналогичным принципом работы. При этом верхний поток из каждого гидроциклона включает в себя смесь неконвертированного остатка с растворителем, а нижний поток из каждого гидроциклона включает в себя влажную отработанную угольную добавку.

В конечной секции в узле выделения отработанной добавки смесительный резервуар выполнен с возможностью смешивания потока, поступающего из разделительного резервуара предшествующей секции, с растворителем и, опционально, с потоком суспензии, поступающим из батарейной гидроциклонной установки узла регенерации растворителя и фракционирования очищенных нефтепродуктов, насос выполнен с возможностью подачи суспензионной смеси из смесительного резервуара в гидроциклон в разделительном резервуаре, который выполнен с возможностью разделения суспензионной смеси и направления верхнего потока из гидроциклона обратно в смесительный резервуар предшествующей секции, а также направления нижнего потока из гидроциклона во внутреннее пространство разделительного резервуара, откуда он направляется в барабанный осушитель узла осушки отработанной добавки.

Если узел выделения отработанной добавки включает в себя по меньшей мере три секции, то каждая из средних (промежуточных) секций также включает в себя смесительный резервуар, насос и разделительный резервуар, причем смесительный резервуар этой секции выполнен с возможностью смешивания потока, поступающего из разделительного резервуара предшествующей секции, с рецикловым потоком из разделительного резервуара последующей секции и, опционально, с потоком суспензии, поступающим из батарейной гидроциклонной установки узла регенерации растворителя и фракционирования очищенных нефтепродуктов, насос выполнен с возможностью подачи суспензионной смеси из смесительного резервуара в гидроциклон в разделительном резервуаре, который выполнен с возможностью разделения суспензионной смеси и направления верхнего потока из гидроциклона обратно в смесительный резервуар предшествующей секции, а также направления нижнего потока из гидроциклона во внутреннее пространство разделительного резервуара, откуда он направляется в смесительный резервуар последующей идентичной промежуточной секции или конечной секции.

В качестве растворителя в узел выделения отработанной добавки подается «свежий» растворитель из-за пределов системы (10) очистки неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья от отработанной угольной добавки и регенерированный растворитель из узла регенерации растворителя и фракционирования очищенных нефтепродуктов.

В предпочтительном варианте осуществления настоящего изобретения, рассматриваемом в данном документе, узел (40) выделения отработанной добавки (см. фиг. 3) включает в себя три секции, каждая из которых состоит из смесительного резервуара, насоса и разделительного резервуара.

В смесительном резервуаре (401) первой секции при помощи мешалки происходит смешение потока суспензии угольной добавки и неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья, имеющего температуру 310-420 ˚С, давление 1,05-1,15 МПа (изб.) и расход 18-33 т/ч, с потоком растворителя, имеющим расход 7-10 т/ч, температуру 250-260°С и давление 0,8-1,0 МПа (изб.), рецикловым потоком жидкой фазы, содержащим растворитель, из разделительного резервуара (403) первой секции, имеющим расход 5-15 т/ч, температуру 280-300°С и давление около 0,36-0,46 МПа (изб.), и рецикловым потоком жидкой фазы, содержащим растворитель, из разделительного резервуара (406) второй секции, имеющим расход 50-70 т/ч, температуру 250-270°С и давление 0,28-0,35 МПа (изб.). Таким образом, к вводу смесительного резервуара (401) первой секции подсоединены трубопровод подачи потока суспензии угольной добавки и неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья, трубопровод подачи растворителя, верхний вывод разделительного резервуара (403) первой секции и верхний вывод разделительного резервуара (406) второй секции. Растворитель, подаваемый в смесительный резервуар (401) первой секции, представляет собой «свежий» растворитель из-за пределов системы (10) очистки неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья от отработанной угольной добавки (например, после этапа (8), описанного далее) и/или регенерированный растворитель из вакуумной колонны (605) узла (60) регенерации растворителя и фракционирования очищенных нефтепродуктов. Добавление растворителя позволяет снизить вязкость и плотность суспензии в первой секции, что повышает эффективность дальнейшего отделения отработанной угольной добавки от смеси неконвертированного высококипящего остатка с растворителем. Трубопровод подачи растворителя и трубопроводы подачи рецикловых потоков из разделительного резервуара первой секции и разделительного резервуара второй секции подсоединены к трубопроводу подачи потока суспензии угольной добавки и неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья до смесительного резервуара первой секции так что, растворитель и рецикловый поток добавляют к упомянутому потоку суспензии в трубопроводе до смесительного резервуара (401), реализуя предварительное смешивание потоков. Опционально, может быть предусмотрена подача растворителя и/или рецикловых потоков непосредственно в смесительный резервуар (401). Смесительный резервуар (401) первой секции в предпочтительном варианте осуществления представляет собой вертикальный цилиндрический аппарат с коническим днищем. В верхней части смесительного резервуара (401) обеспечивается подушка топливного газа для регулирования уровня давления в резервуаре с целью уменьшения испарения ценного растворителя. При этом в резервуаре (401) поддерживается температура 300-310°С и давление 0,21-0,22 МПа (изб.). Из верхней части смесительного резервуара (401) выделяющиеся углеводородные газы низкого давления свободно направляются через дренажные емкости на факел. Вывод смесительного резервуара (401) соединен с вводом гидроциклона в разделительном резервуаре (403) первой секции, при этом между выводом смесительного резервуара (401) и вводом упомянутого гидроциклона установлен насос (402). Суспензионная смесь, имеющая температуру 280-300˚С и давление 0,8-1,1 МПа (изб.), из смесительного резервуара (401) насосом (402) подается в гидроциклон, установленный в разделительном резервуаре (403) первой секции. Опционально, часть суспензионной смеси с помощью насоса (402) может подаваться обратно в смесительный резервуар (401) для обеспечения лучшего перемешивания за счет такой циркуляции.

В разделительном резервуаре (403), представляющем собой вертикальный цилиндрический аппарат с коническим днищем, за счет работы гидроциклона происходит отделение отработанной угольной добавки от смеси неконвертированного высококипящего остатка с растворителем. В верхней части разделительного резервуара (403) обеспечивается газовая подушка для контроля уровня текучей среды в резервуаре и регулирования слива из резервуара. Повышение давления газовой подушки, в случае необходимости, позволяет продавливать отработанную угольную добавку дальше по потоку, уменьшая таким образом риски забивки оборудования.

Гидроциклон в общем случае состоит из короткой цилиндрической (верхней) части с патрубком для тангенциального ввода пульпы (по касательной к поверхности цилиндра) и конической (нижней) части с отверстием в вершине конуса для разгрузки твердых фракций.

Тангенциальный ввод исходной пульпы и осевая разгрузка продуктов разделения приводят к вращению пульпы, осевому и радиальному перемещению её от стенок аппарата к сливному и разгрузочному отверстиям. Вращающийся поток в гидроциклоне имеет несколько зон: внешнюю (пристенную) – нисходящую; внутреннюю – восходящую; среднюю – циркуляционную, занимающую основной объем гидроциклона. Более тяжёлые и крупные твёрдые частицы, поступающие с исходной пульпой, отбрасываются центробежной силой на внутреннюю поверхность цилиндра и увлекаются вращающимся нисходящим потоком вниз. Под действием радиальной составляющей потока (от стенок к центру) и турбулентного характера его движения, лёгкие и мелкие зёрна уносятся во внутреннюю зону. Часть опускающегося вниз пристенного вихревого потока в нижней зоне конуса поворачивает вверх, формируя слив. Гидроциклон не содержит движущихся элементов, что повышает его надежность, при этом обеспечивая высокую эффективность разделения более тяжелой и легкой фракций.

Верхний штуцер гидроциклона для вывода очищенного потока в настоящем решении соединен напрямую с верхним штуцером разделительного резервуара (403), за счет чего верхний и нижний потоки гидроциклона не смешиваются друг с другом внутри резервуара (403), обеспечивая тем самым повышение эффективности разделения.

Разделительный резервуар (403) первой секции размещен непосредственно над смесительным резервуаром (404) второй секции для обеспечения возможности самотека нижнего потока разделительного резервуара (403) в смесительный резервуар (404) второй секции. При этом для уменьшения вероятности забивки трубопровода асфальтеновыми отложениями смесительный резервуар (404) второй секции расположен на минимально возможном расстоянии от разделительного резервуара (403) первой секции.

Верхний вывод разделительного резервуара (403) соединен с вводом смесительного резервуара (401) первой секции для подачи рециклового потока, содержащего растворитель и неконвертированный остаток, и с вводом буферного резервуара (601) узла (60) регенерации растворителя и фракционирования очищенных нефтепродуктов. Нижний вывод разделительного резервуара (403) соединен с вводом смесительного резервуара (404) второй секции. Суспензионная смесь от насоса (402), поступающая в разделительный резервуар (403), разделяется в гидроциклоне, на верхний легкий и нижний более тяжелый потоки. Верхний легкий поток, включающий в себя преимущественно жидкую фазу, содержащую растворитель и неконвертированный остаток, частично направляется обратно в смесительный резервуар (401) первой секции с расходом 5-15 т/ч и частично направляется в буферный резервуар (601) узла (60) регенерации растворителя и фракционирования очищенных нефтепродуктов с расходом 40-60 т/ч и давлением 0,36-0,45 МПа (изб.) для последующей регенерации растворителя, не попадая во внутреннее пространство разделительного резервуара (403) за счет прямого соединения верхнего выхода гидроциклона с верхним выходом разделительного резервуара (403).

Из буферного резервуара (601) поток неконвертированного остатка и растворителя подается насосами (602) в батарейную гидроциклонную установку (603) для дополнительной очистки, далее очищенный поток подают в вакуумную колонну (605) для разделения растворителя и тяжелого неконвертированного остатка. Выделенный растворитель рециркулируется обратно в узел (40) выделения отработанной добавки (например, в смесительный резервуар (401) первой секции и/или смесительный резервуар (407) третьей секции). Подробнее этот процесс будет описан далее при описании узла (60) регенерации растворителя и фракционирования очищенных нефтепродуктов.

Нижний более тяжелый поток из гидроциклона, включающий в себя преимущественно влажную твердую фазу, содержащую отработанную угольную добавку, сливается во внутреннее пространство разделительного резервуара (403) и далее направляется самотеком в смесительный резервуар (404) второй секции с расходом около 35-45 т/ч. Расход нижнего тяжелого потока из резервуара (403) в резервуар (404) регулируется посредством клапанов.

Перепад давления между верхним и нижним выходами гидроциклона в резервуаре (403) следует поддерживать в диапазоне 0,04-0,07 МПа. Давление в разделительном резервуаре (403) следует поддерживать в диапазоне 0,3-0,4 МПа (изб.), а температура поддерживается на уровне 285-295°С. Это обеспечивает сохранение движущей силы для выдавливания суспензии из разделительного резервуара. Необходимо поддерживать в смесительном резервуаре избыточное давление во избежание вскипания легких фракций углеводородов присутствующих в растворителе, что обеспечивается системой двух клапанов, один из которых предназначен для подачи природного газа в резервуар, а второй предназначен для сброса избыточного давления. При этом рабочее давление в смесительном резервуаре не должно превышать давление в разделительном резервуаре предыдущей секции во избежание прорыва газовой подушки из смесительного резервуара в разделительный резервуар по стояку слива, что может привести к нарушению режима работы гидроциклонов, установленных внутри разделительных резервуаров.

Предпочтительно, в настоящем изобретении в качестве растворителя используется ароматический легкий газойль после процесса нефтепереработки и нефтехимии для увеличения содержания ароматических углеводородов, в частности, каталитического крекинга, за счет содержания ароматических углеводородов свыше 80% масс. с числом атомов углерода от 8 до 16. В предпочтительном варианте осуществления настоящего изобретения упомянутый растворитель циркулирует от узла (60) регенерации растворителя и фракционирования очищенных нефтепродуктов к узлу (40) выделения отработанной добавки. При нормальном режиме эксплуатации расход растворителя поддерживается на постоянном уровне, при этом предусмотрена подача подпиточного количества растворителя из-за пределов системы (10) для компенсации технологических потерь.

Такой растворитель позволяет эффективно снижать вязкость и плотность неконвертированного высококипящего остатка и исключить осаждение асфальтенов, поскольку повышает долю ароматики в дисперсной системе и не содержит парафинов, являющихся природными осадителями асфальтенов, что позволяет избежать забивки оборудования. Таким образом, групповой состав, обеспечиваемый в ароматическом легком газойле, где присутствует более 80 масс.% ароматических углеводородов, обеспечивает лучшее отделение угольной добавки от неконвертированного высококипящего остатка.

Это обеспечивает дополнительное преимущество, состоящее в том, что, если продукт, получаемый из указанного остатка, очищенного от отработанной угольной добавки, будет использоваться в качестве спекающей добавки для углеродных изделий, зольность такой спекающей добавки будет существенно снижена.

Легкий ароматический газойль, полученный в процессе нефтепереработки, как правило, используется для получения дизельных топлив и, как следствие, использовать его в качестве растворителя нецелесообразно и невыгодно. Поэтому, чтобы обеспечить получение дополнительного количества легкого ароматического газойля, предлагается использовать тяжелый вакуумный газойль, производимый способом по настоящему изобретению, как это будет описано далее. Это дополнительное количество может быть использовано в качестве растворителя на этапе (4) разделения, что позволит дополнительно повысить эффективность и снизить ресурсоемкость способа согласно изобретению. Таким образом, настоящим изобретением предусмотрен дополнительный источник сырья для получения легкого ароматического газойля, по меньшей мере часть которого может применяться в качестве растворителя согласно настоящему изобретению. Из дальнейшего описания способа будут понятны особенности обеспечения указанного источника сырья.

Следует отметить, что чем эффективнее угольная добавка адсорбирует асфальтены, тем меньше асфальтенов остается в неконвертированном высококипящем остатке, и тем меньше требуется ароматического растворителя на этапе (4) разделения неконвертированного остатка гидрокрекинга и отработанной добавки. А чем более эффективно отработанная добавка будет отделена от неконвертированного высококипящего остатка на этапе (4) разделения, тем стабильнее будет неконвертированный высококипящий остаток с точки зрения нефтяной дисперсной системы.

Ввод смесительного резервуара (404) второй секции соединен с нижним выводом разделительного резервуара (403) первой секции, верхним выводом разделительного резервуара (409) третьей секции и, опционально, соединен с выводом гидроциклонной установки (603) узла (60) регенерации растворителя и фракционирования очищенных нефтепродуктов. Поток влажной твердой фазы, поступающий в смесительный резервуар (404) второй секции из разделительного резервуара (403) первой секции, смешивается с рецикловым потоком жидкой фазы, содержащим растворитель и неконвертированный остаток, из разделительного резервуара (409) третьей секции и, опционально, с потоком суспензии, поступающим из батарейной гидроциклонной установки (603). Конструкция данного смесительного резервуара может быть подобна конструкции смесительного резервуара первой секции. Опционально, смесительный резервуар (404) может быть снабжен мешалкой.

В верхней части смесительного резервуара (404) обеспечивается подушка топливного газа для регулирования уровня давления в резервуаре. При этом в резервуаре (404) поддерживается температура 260-270°С и давление 0,195-0,205 МПа (изб.). Из верхней части смесительного резервуара (404) выделяющиеся углеводородные газы низкого давления свободно направляются через дренажные емкости на факел. Вывод смесительного резервуара (404) второй секции соединен с вводом гидроциклона в разделительном резервуаре (406) второй секции, при этом между выводом смесительного резервуара (404) и вводом упомянутого гидроциклона установлен насос (405). Суспензионная смесь, имеющая температуру 250-270˚С и давление 0,8-1,1 МПа (изб.), из смесительного резервуара (404) насосом (405) подается в гидроциклон, установленный в разделительном резервуаре (406) второй секции. Опционально, часть суспензионной смеси с помощью насоса (405) может подаваться обратно в смесительный резервуар (404) для обеспечения лучшего перемешивания за счет такой циркуляции.

В верхней части разделительного резервуара (406) обеспечивается газовая подушка для контроля уровня текучей среды в резервуаре и регулирования слива из резервуара. Повышение давления газовой подушки, в случае необходимости, позволяет продавливать отработанную угольную добавку дальше по потоку, уменьшая таким образом риски забивки оборудования.

Разделительный резервуар (406) второй секции размещен непосредственно над смесительным резервуаром (407) третьей секции для обеспечения возможности самотека нижнего потока разделительного резервуара (406) в смесительный резервуар (407) третьей секции. При этом для уменьшения вероятности забивки трубопровода асфальтеновыми отложениями смесительный резервуар (407) третьей секции расположен на минимально возможном расстоянии от разделительного резервуара (406) второй секции.

Верхний вывод разделительного резервуара (406) соединен с вводом смесительного резервуара (401) первой секции для подачи рециклового потока, содержащего растворитель и неконвертированный остаток. Нижний вывод разделительного резервуара (406) соединен с вводом смесительного резервуара (407) третьей секции. Суспензионная смесь от насоса (405), поступающая в разделительный резервуар (406), разделяется в гидроциклоне на верхний легкий и нижний более тяжелый потоки. Верхний легкий поток, включающий в себя преимущественно жидкую фазу, направляется обратно в смесительный резервуар (401) первой секции с расходом 50-70 т/ч и давлением 0,28-0,35 МПа (изб.), не попадая во внутреннее пространство разделительного резервуара (406) за счет прямого соединения верхнего выхода гидроциклона с верхним выходом разделительного резервуара (406).

Нижний более тяжелый поток из гидроциклона, включающий в себя преимущественно влажную твердую фазу, сливается во внутреннее пространство разделительного резервуара (406) и далее направляется самотеком в смесительный резервуар (407) третьей секции с расходом около 35-45 т/ч. Расход нижнего тяжелого потока из резервуара (406) в резервуар (407) регулируется посредством клапанов, установленных в трубопроводе.

Перепад давления между верхним и нижним выходами гидроциклона в резервуаре (406) следует поддерживать в диапазоне 0,04-0,07 МПа. Давление в разделительном резервуаре (406) следует поддерживать в диапазоне 0,3-0,4 МПа (изб.).

Ввод смесительного резервуара (407) третьей секции соединен с нижним выводом разделительного резервуара (406) второй секции, выводом вакуумной колонны (605) узла (60) регенерации растворителя и фракционирования очищенных нефтепродуктов и, опционально, соединен с выводом гидроциклонной установки (603) узла (60) регенерации растворителя и фракционирования очищенных нефтепродуктов. Поток влажной твердой фазы, поступающий в смесительный резервуар (407) третьей секции из разделительного резервуара (406) второй секции, смешивается с растворителем из узла (60) регенерации растворителя и фракционирования очищенных нефтепродуктов и, опционально, с потоком суспензии, поступающим из батарейной гидроциклонной установки (603). Конструкция данного смесительного резервуара подобна конструкции смесительного резервуара первой секции. Опционально, смесительный резервуар (407) может быть снабжен мешалкой.

В верхней части смесительного резервуара (407) обеспечивается подушка топливного газа для регулирования уровня давления в резервуаре. При этом в резервуаре (404) поддерживается температура 250-260°С и давление 0,195-0,205 МПа (изб.). Из верхней части смесительного резервуара (407) выделяющиеся углеводородные газы низкого давления свободно направляются через дренажные емкости на факел. Вывод смесительного резервуара (407) соединен с вводом гидроциклона в разделительном резервуаре (409) третьей секции, при этом между выводом смесительного резервуара (407) и вводом упомянутого гидроциклона установлен насос (408). Суспензионная смесь, имеющая температуру 250-270˚С и давление 0,8-1,1 МПа (изб.), из смесительного резервуара (407) насосом (408) подается в гидроциклон, установленный в разделительном резервуаре (409) третьей секции. Опционально, часть суспензионной смеси с помощью насоса (408) может подаваться обратно в смесительный резервуар (407) для обеспечения лучшего перемешивания за счет такой циркуляции.

Разделительный резервуар (409) предпочтительно расположен непосредственно над барабанным осушителем (501) узла (50) осушки отработанной добавки.

В разделительном резервуаре (409) обеспечивается газовая подушка для контроля уровня текучей среды в резервуаре и регулирования слива из резервуара. Повышение давления газовой подушки, в случае необходимости, позволяет продавливать отработанную угольную добавку дальше по потоку, уменьшая таким образом риски забивки оборудования.

Верхний вывод разделительного резервуара (409) соединен с вводом смесительного резервуара (404) второй секции для подачи рециклового потока, содержащего растворитель и неконвертированный остаток. Нижний вывод разделительного резервуара (403) соединен с вводом барабанного осушителя (501) узла (50) осушки отработанной добавки. Суспензионная смесь от насоса (408), поступающая в разделительный резервуар (409), разделяется в гидроциклоне на верхний легкий и нижний более тяжелый потоки. Верхний легкий поток, включающий в себя преимущественно жидкую фазу, направляется обратно в смесительный резервуар (404) второй секции с расходом 50-70 т/ч и давлением 0,2-0,4 МПа (изб.), не попадая во внутреннее пространство разделительного резервуара за счет прямого соединения верхнего выхода гидроциклона с верхним выходом разделительного резервуара.

Нижний более тяжелый поток из гидроциклона, включающий в себя преимущественно влажную твердую фазу, сливается во внутреннее пространство разделительного резервуара (409) и далее направляется самотеком в барабанный осушитель (501) узла (50) осушки отработанной добавки с расходом около 5-15 т/ч. Расход нижнего тяжелого потока из резервуара (409) в барабанный осушитель (501) регулируется посредством клапанов.

Перепад давления между верхним и нижним выходами гидроциклона в резервуаре (409) следует поддерживать в диапазоне 0,04-0,07 МПа. Давление в разделительном резервуаре (409) следует поддерживать в диапазоне 0,25-0,27 МПа, а температура поддерживается на уровне 220-260°С.

Таким образом, узел (40) выделения отработанной добавки в процессе работы включает в себя сразу несколько контуров циркуляции суспензии, что значительно повышает эффективность отделения отработанной угольной добавки от смеси неконвертированного высококипящего остатка и растворителя за счет неоднократного прохождения суспензии через указанные контуры циркуляции:

- малый контур циркуляции: 401 → 402 → 403 → 401;

- средний контур циркуляции: 401 → 402 → 403 → 404 → 405 → 406 → 401;

- большой контур циркуляции: 401 → 402 → 403 → 404 → 405 → 406 → 407 → 408 → 409 → 404 → 405 → 406 → 401.

Для обеспечения эффективной работы гидроциклонов в разделительных резервуарах (403, 406, 409) необходимо выполнение следующих условий:

- высокий расход перекачиваемой жидкости;

- высокий перепад давления между верхом и низом гидроциклона (давление верха должно быть больше давления низа);

- низкая вязкость и плотность перекачиваемой жидкости.

С целью исключения образования застойных зон в разделительных резервуарах (403, 406, 409), а также на участках трубопроводов от разделительных резервуаров до смесительных резервуаров, клапаны у нижнего основания разделительных резервуаров смонтированы на минимально возможном с технологической точки зрения расстоянии под резервуарами, при этом минимизированы длины участков трубопровода между запорными арматурами, регулирующими клапанами и резервуарами.

Для предотвращения забивок и повышения эффективности отмывки активированного лигнита на клапанных сборках под разделительными резервуарами установлены два пневмовибратора, причем один пневмовибратор установлен до клапана, второй - после клапана.

Каждый из насосов (402, 405, 408) первой-третьей секции может иметь включенный параллельно резервный насос (402-1, 405-1, 408-1). Наличие резервных насосов позволяет повысить надежность всей установки и предотвратить забивку оборудования отложениями вследствие выхода из строя любого из насосов.

Таким образом, узел (40) выделения отработанной добавки позволяет производить эффективное разделение отработанной угольной добавки и смеси неконвертированного остатка и растворителя, и при этом обеспечивает стабильную работу оборудования с заданной производительностью и предотвращает забивку оборудования отложениями, что позволяет избежать долгосрочных простоев оборудования и трудоемких работ по очистке оборудования от отложений.

Количество секций в узле (40) может быть увеличено или уменьшено до нужного количества, исходя из показателей качества исходной суспензии: чем выше вязкость исходной суспензии, чем выше в ней содержание отработанной угольной добавки, а также чем меньше размеры этой отработанной угольной добавки и чем выше содержание асфальтенов, карбенов и карбоидов, тем больше может быть количество секций.

Узел (50) осушки отработанной добавки в соответствии с настоящим изобретением включает в себя барабанный осушитель (501), клапан (502), барабанный холодильник (503), дробилку (504), хранилище (505) твердых частиц (см. фиг. 4).

Предпочтительно, барабанный осушитель (501), клапан (502), барабанный холодильник (503) и дробилка (504) расположены вертикально друг над другом. При этом твердые частицы перемещаются между упомянутыми блоками за счет сил гравитации.

Барабанный осушитель (501) состоит из барабанной емкости, оснащенной камерой с наружным обогревом. В процессе осушки влажный остаток может налипать на стенки барабанного осушителя. Для предотвращения налипания значительного количества остатка на стенках предусматривается наличие в барабанном осушителе внутреннего механического устройства, удаляющего налипающий влажный остаток в процессе вращения, такого как скребок. Сам барабанный осушитель находится под небольшим уклоном к горизонтальной плоскости для уменьшения времени пребывания осушаемой отработанной добавки во внутренней зоне осушителя во избежание крекирования и коксования. Кроме этого, время пребывания суспензии в барабанном осушителе регулируется скоростью вращения скребка или аналогичного внутреннего устройства. Нагрев барабанного осушителя производится с помощью сжигания топлива (например, газа) в наружной камере.

В барабанном осушителе (501) оставшийся в твердой фазе растворитель удаляется за счет косвенного нагрева влажной твердой добавки до температуры 460-560˚С топливными газами, поступающими с горелки, и подачи в сушилку перегретого пара низкого давления, предварительно нагретого до температуры 450-540°С за счет тепла отходящих дымовых газов из барабанных осушителей.

Подаваемый перегретый пар низкого давления снижает парциальное давление углеводородов в барабане, а также препятствует образованию пыли, при этом испарение растворителя в отработанной добавке происходит при более низких температурах.

Транспортировка и удаление остаточных углеводородов из твердой фазы осуществляется путем изменения скорости вращения осушителей с поддержанием внутри барабана заданной температуры. Барабанный осушитель в рабочем режиме работает с числом оборотов 1-4 об/мин.

В рабочем режиме барабанный осушитель заполнен сырьем приблизительно на 10-15 %. В аварийных ситуациях при максимальном заполнении барабанного осушителя более 50 %, число его оборотов увеличивается до максимально разрешенного параметра (10 об/мин), для увеличения скорости выгрузки пекового кокса.

Отходящие газы, образующиеся в ходе осушки отработанной добавки в барабанном осушителе, содержащие выпаренные углеводороды, включая растворитель, и пар и имеющие температуру 350-500˚С и давление минус 1 – 5 кПа, отводятся из барабанного осушителя (501) в смеситель Вентури, где смешиваются с углеводородной смесью (растворителем), подаваемой насосом с температурой не более 200˚С, причем в смесителе Вентури растворитель распыляется через форсунки для улавливания унесенных частиц угольной пыли, часть паров насыщается растворителем и конденсируется. Отходящий поток с сопла Вентури с температурой не более 240°С подается в воздушный холодильник, где охлаждается до диапазона 40-85°С. Затем полученный поток поступает в емкость конденсации отходящего газа осушителя, в котором он разделяется на пары и водную фазу, направляемые на утилизацию, а также углеводороды.

Полученные жидкие углеводороды перекачиваются насосом для обратной подачи в смеситель Вентури. Часть жидких углеводородов направляется в буферный резервуар (601) узла регенерации растворителя и фракционирования очищенных нефтепродуктов.

Из-за большого количества образующихся паров углеводородов при увеличении подачи суспензии на осушку в барабанный осушитель происходит увеличение скорости отходящих газов, улавливающих мелкую пыль. В дальнейшем происходит частичная конденсация пылегазового потока, налипание на внутренней стенке трубопровода, что в свою очередь приводит к сужению пропускной способности трубопровода отходящих газов, и давление газов в барабанном осушителе начинает расти, что может привести к выходу его из строя.

Для решения этой проблемы на первом горизонтальном участке линии отходящих газов с барабанного осушителя установлено механическое устройство внутри трубы, которое препятствует забивке трубы мелкими пылевидными частицами отработанной добавки посредством удаления налипших на стенке отложений частиц отработанной угольной добавки (угольной пыли). Таким образом, снижается риск забивки линии отходящих газов.

Также на первом горизонтальном участке линии отходящих газов может быть предусмотрена линия отвода конденсата в трехфазный сепаратор либо в специальный отстойник. С целью интенсификации отвода конденсата из горизонтального участка линии отходящих газов предусмотрена подача пара низкого давления (НД) через форсунку в линию отвода конденсата.

Кроме того, для решения проблемы налипания на стенки трубопроводов влажной отработанной добавки, поступающей на барабанные осушители, может быть предусмотрена подача перегретого пара вместо пара НД, который за счет более высокой температуры препятствует увеличению вязкости и способствует снижению налипания суспензии внутри трубопровода. Для завихрения потока с целью исключения конденсации пылегазового потока и отложения мелкой пыли может быть выполнена установка специальных устройств для подачи перегретого пара на выходе отходящих газов из барабанных осушителей.

В барабанном осушителе отработанная угольная добавка в смеси с растворителем нагревается и выдерживается в течение некоторого времени. Время пребывания отработанной угольной добавки в барабанном осушителе задается таким образом, чтобы обеспечить полную выпарку растворителя. Осушитель установлен под небольшим наклоном (1-2,5°) и совершает медленное вращение (1-4 об/мин), за счет чего происходит постепенное перемещение твердых веществ через осушитель и их удаление из осушителя.

Поток твердых частиц с остатками углеводородов выгружают из барабанного осушителя (501) через сдвоенный клапан (502) и подают в барабанный холодильник (503), где отработанная угольная добавка охлаждается. Опционально, внутри холодильника можно предусмотреть установку цепей и использование стальных шаров для того, чтобы исключить риски увеличения размера частиц при процедуре охлаждения.

Дальше охлажденная отработанная угольная добавка попадает в дробилку (504), где она дробится на мелкие частицы. Мелкие частицы должны иметь такие размеры и массу, чтобы эти частицы отработанной угольной добавки были пригодны для дальнейшей пневматической транспортировки. Из дробилки отработанная угольная добавка поступает в уравнительный бункер отработанной добавки, в котором поддерживается давление 0-1 кПа и температура 15-85°С. Из уравнительного бункера отработанная добавка направляется на прием роторного питателя, а с выкида роторного питателя отработанная добавка подается в замкнутую систему пневматической транспортировки, посредством которой направляется в хранилище (505) твердых частиц, откуда может выгружаться в качестве товарного продукта в транспортировочную тару.

Таким образом, отработанная угольная добавка выводится из процесса и может использоваться в качестве товарного продукта. Полученная отработанная угольная добавка может быть использована в виде твердого топлива для сжигания, извлечения металлов или производства шихты для металлургической промышленности.

Узел (50) осушки отработанной добавки, описанный выше, позволяет производить эффективную осушку отработанной угольной добавки, и при этом обеспечивает стабильную работу оборудования с заданной производительностью и предотвращает забивку оборудования, в частности, линии отходящих газов с барабанного осушителя, мелкими пылевидными частицами отработанной добавки, что позволяет избежать долгосрочных простоев оборудования и трудоемких работ по очистке оборудования.

Таким образом, после узла (40) выделения отработанной добавки отработанная угольная добавка посредством узла (50) осушки отработанной добавки выводится из процесса, а выделенный неконвертированный высококипящий остаток в смеси с растворителем поступает в узел (60) регенерации растворителя и фракционирования очищенных нефтепродуктов, где в том числе происходит отделение растворителя от выделенного неконвертированного высококипящего остатка.

Узел (60) регенерации растворителя и фракционирования очищенных нефтепродуктов (см. фиг. 5) включает в себя буферный резервуар (601), предназначенный для создания необходимого запаса сырья для питания вакуумной колонны, насос (602) сырья вакуумной колонны, гидроциклонную установку (603) для дополнительной очистки потока от частиц отработанной угольной пыли, нагреватель (604) и вакуумную колонну (605) для сепарации растворителя и тяжелого неконвертированного остатка.

Ввод буферного резервуара (601) соединен с верхним выводом разделительного резервуара (403) узла выделения отработанной добавки и с выводом емкости конденсации отходящего газа осушителя узла (50) осушки отработанной добавки. В буферный резервуар (601) подается поток нефтяной эмульсии суспензионного сырья из разделительного резервуара (403) узла (40) выделения отработанной добавки и поток углеводородов, представляющий собой конденсат газов, отводимых из барабанного осушителя (501) узла (50) осушки отработанной добавки. В буферном резервуаре (601) поддерживается давление 0,3-0,4 МПа.

Сырье из буферного резервуара подают насосом (602) сырья вакуумной колонны в гидроциклонную установку (603) для дополнительной очистки потока от более мелких частиц отработанной угольной добавки. Гидроциклонная установка (603) представляет собой батарейную гидроциклонную установку и включает в себя несколько гидроциклонов, причем в зависимости от изменения нагрузки (расхода жидкости) часть циклонов можно отключать или включать в работу для регулирования производительности установки (603). Для предотвращения застывания продукта внутри гидроциклонной установки предусмотрен электрообогрев циклонов, коллектора и трубопровода нижнего продукта. Для предотвращения застывания продукта в трубопроводах подачи продукта и возврата предусмотрен паровой обогрев трубопроводов.

Вместо гидроциклонной установки может быть использовано иное устройство (декантер, отстойник, фильтр) в зависимости от физико-химических свойств (плотность, вязкость, содержание асфальтенов, коксуемость) углеводородного потока, который необходимо отделить от добавки с использованием изобретения.

Отделенная в гидроциклонной установке (603) суспензия поступает в смесительный резервуар (404) и/или в смесительный резервуар (407) узла (40) выделения отработанной добавки, а очищенный продукт смешивается с потоком жидкости из-за пределов системы (10) очистки неконвертированного остатка гидрокрекинга тяжелого нефтяного сырья от отработанной угольной добавки (из холодного сепаратора НД жидкой фазы) и выводится на подогрев в нагреватель (604), где нагревается до температуры не более 385˚С. Нагретая смесь поступает в кубовую часть вакуумной колонны (605) ниже отводящей нижней «глухой» тарелки. За счет дополнительной очистки сырья вакуумной колонны с помощью гидроциклонной установки значительно снижается риск забивки печи и вакуумной колонны отложениями.

Вакуумная колонна предназначена для снижения температур кипения участвующих в процессе веществ и имеет тарелки (контактные устройства) для обеспечения минимального перепада давления. Вакуумная колонна (605) представляет собой колонну с насадкой (два слоя: верхний и нижний) с давлением в диапазоне от 10 до 100 мм.рт.ст., предпочтительно от 10 до 70 мм.рт.ст., еще более предпочтительно от 10 до 30 мм.рт.ст., в верхней части, снабженную тарелкой с газоходом («полуглухой» тарелкой), являющейся границей верхней секции (слоя вакуумного газойля) колонны с насадкой, и сборной («глухой») тарелкой, выше которой располагается нижний слой насадки, а ниже – нижняя секция, в которой расположены основной впуск в колонну и нижний отстойник для кубового остатка. Температура куба вакуумной колонны поддерживается в диапазоне 250-260°С.

Пары углеводородных газов с температурой не более 80 ºС из верхней части вакуумной колонны (605) по шлемовой трубе направляются для охлаждения в межтрубное пространство холодильника (606) верха вакуумной колонны. Для охлаждения в трубном пространстве холодильника (606) верха вакуумной колонны применяется циркулирующая охлаждающая оборотная вода. Сконденсировавшиеся пары углеводородных газов (рефлюкс) поступает в рефлюксную емкость (607) вакуумной колонны. В рефлюксной емкости (607) вакуумной колонны происходит разделение нефтепродукта, кислой воды и отходящего газа.

Пары в вакуумной колонне (605) конденсируются в слое насадки в верхней секции, при этом жидкость, представляющую собой легкий ВГО, выводят с тарелки с газоходом под верхним слоем насадки насосом (608) циркуляции вакуумного газойля через фильтр вакуумного газойля для удаления твердых частиц и разделяют на четыре части:

- первую часть охлаждают в циркуляционном охладителе (609) вакуумной колонны до температуры 40˚С и подают обратно в зону над верхним слоем насадки вакуумной колонны (605) для орошения колонны;

- вторую часть потока вакуумного газойля возвращают непосредственно на нижний слой насадки в вакуумную колонну (605),

- третью часть потока вакуумного газойля направляют из вакуумной колонны (605) по байпасу фильтра через трубное пространство теплообменника нагрева ВГО в сырьевую емкость ВГО для дальнейшей подачи в качестве сырья на газофазный гидрокрекинг,

- четвертую часть потока вакуумного газойля после нагревания в теплообменнике (610) до температуры 200-250˚С подают в качестве регенерированного растворителя в узел (40) выделения отработанной добавки.

Под верхней секцией (слоем вакуумного газойля) вакуумной колонны (605) расположен другой слой насадки, в котором вакуумный газойль отделяется от тяжелого вакуумного газойля. Тяжелый рецикловый вакуумный газойль посредством насоса (611) подается в вакуумную колонну (605) для внутреннего циркуляционного орошения. При этом балансовое количество выводится насосом за границу узла (60).

Самая нижняя часть вакуумной колонны (605) представляет собой нижний отстойник для кубового остатка (тяжелый неконвертированный остаток). Кубовой остаток перекачивается насосом (612) кубового остатка вакуумной колонны за границу узла (60) для дальнейшего получения из него спекающей добавки, мазута, битумной продукции и т.д. При этом горячий кубовый поток проходит через рекуперативный теплообменник (610) разбавляющего вакуумного газойля, где происходит нагрев легкого рециклового газойля от насоса (608). Часть кубового остатка подается в самую нижнюю часть вакуумной колонны (605) для рециркуляции с целью перемешивания высоковязкого темного нефтепродукта.

Опционально, каждый из насосов (602, 608, 611, 612) может иметь включенный параллельно резервный насос (602-1, 608-1, 611-1, 612-1). Наличие резервных насосов позволяет повысить надежность всей установки и предотвратить забивку оборудования отложениями вследствие выхода из строя любого из насосов.

В примерном варианте осуществления, изображенном на фиг. 5, насосы (612, 612-1) кубового остатка вакуумной колонны работают одновременно, что позволяет увеличить линейную скорость потока кубового остатка вакуумной колонны до значения не менее 1,5 м/с, что уменьшает вероятность осаждения оставшихся твердых частиц отработанной добавки в трубе и забивки оборудования узла (60) регенерации растворителя и фракционирования очищенных нефтепродуктов.

Таким образом, продуктами, полученными в узле (60) регенерации растворителя и фракционирования очищенных нефтепродуктов, являются:

- регенерированный растворитель, отделенный в процессе вакуумной перегонки - легкий вакуумный газойль (ЛВГ);

- вакуумный очищенный газойль (ВГО) и

- выделенный тяжелый остаток, представляющий собой остаточный продукт гидрокрекинга гудрона (ОПГГ).

Состав получаемого ОПГГ однородный, вязкий, малозольный, с достаточно низким содержанием серы, ввиду того, что прошел этап гидрокрекинга, и отсутствием бензпиренов (в отличие от каменноугольного пека), что немаловажно для экологии. Такое сочетание свойств обеспечивается благодаря нескольким факторам:

1. использованию остаточного продукта перегонки нефтяного сырья для процесса комбинированного гидрокрекинга, протекающего в среде водорода, что уменьшает количество серы и делает возможным отсутствие бензпирена в продуктах этого процесса, в частности в остаточных продуктах;

2. применению угольной добавки с высоким содержанием мезопор, максимально эффективно адсорбирующей асфальтены сырья;

3. использованию растворителя в системе очистки неконвертированного остатка гидрокрекинга от угольной добавки, позволяющему добиться максимального удаления отработанной добавки из неконвертированного высококипящего остатка гидрокрекинга, который после вакуумной колонны поступает на тонкопленочный испаритель. Эффективное удаление отработанной добавки из остатков гидрокрекинга позволяет значительно уменьшить зольность концентрированного остатка гидрокрекинга.

Авторы изобретения предположили, что получаемый остаток обладает свойствами и составом, которые способствуют его применению в качестве сырья для получения спекающей добавки для получения металлургического или литейного кокса или электродной массы при изготовлении углеродных анодов, например для алюминиевой промышленности. Многочисленные эксперименты подтвердили данное предположение.

Кроме того, концентрированный остаток может быть применен для приготовления нефтяного кокса или кокса анодного, например, на установке замедленного коксования.

Предпочтительно, чтобы остаток концентрировался в выпарных аппаратах. Из уровня техники известно, что для концентрирования высоковязких сред применяют, например, аппараты с естественной циркуляцией или аппараты, в которых процесс испарения ведется из пленки.

Наилучшие результаты достигаются при помощи выпарных аппаратов тонкопленочного испарения.

Указанный кубовый остаток (выделенный тяжелый остаток) для концентрирования подается на этап (7) выпаривания в тонкопленочном испарителе (ТПИ).

При этом важным моментом для качества спекающей добавки и дистиллята является предотвращение локального перегрева ТПИ, который ведет к локальному коксованию пленки с риском образования коксовых отложений большего объема внутри аппарата. Такие подверженные коксованию включения в спекающей добавке снижают ее спекающие свойства, так как в закоксованном материале остается твердая фракция углерода, которая утрачивает спекающие свойства и которая в составе спекающей добавки является балластом.

В результате многочисленных испытаний в качестве наиболее эффективного для производства спекающей добавки рассматриваются аппараты, у которых процесс протекает в пленке, создаваемой на внутренней поверхности неподвижного корпуса при помощи вращающегося ротора.

Основными элементами этих аппаратов являются корпус с установленным коаксиальным образом ротором и распределительным устройством. Пленка создается на вертикальной поверхности корпуса при помощи ротора, на котором укреплены распределительные скребки.

Для предотвращения указанного неблагоприятного эффекта, заключающегося в образовании локального коксования, конструкция была усовершенствована следующим образом. ТПИ был оснащен двойной рубашкой, обогреваемой дымовыми газами, которые подаются в наружную рубашку и затем распределяются во внутреннюю. Данная особенность проиллюстрирована на фиг. 6. Наличие двух рубашек позволяет равномерно распределить дымовые газы по наружной поверхности корпуса реактора (ТПИ) и избежать локальных перегревов.

При прочих равных условиях, чем выше температура нагрева сырья, тем лучше качество спекающей добавки по показателю «температура размягчения по кольцу и шару (КиШ)», но меньше ее выход. Максимальная температура в камере лимитируется возможностью образования кокса и временем пребывания смеси в испарителе. Предпочтительно температура составляет 400-450 °С.

Вакуум в системе позволяет значительно снизить температуру, при которой начинается испарение легких углеводородов, и уменьшить риск коксования выделенного тяжелого остатка. Снижение давления способствует снижению содержания летучих компонентов в спекающей добавке из-за улучшения условий испарения промежуточных продуктов (или смол вторичного происхождения). Предпочтительно, давление составляет от минус 90 до минус 100 кПа

Время пребывания сырья в аппарате рассчитывается исходя из условия необходимости получения продукта, с остаточной массовой долей летучих веществ не более 60%, и предпочтительно составляет от 20 до 30 с.

Желательно, чтобы процесс велся из пленки, толщина которой не превышает 1,5 мм, наиболее предпочтительно не превышает 1,2 мм, и находится в диапазоне 1,1-1,15. Испарение вещества из тонкой пленки указанной толщины на поверхности испарителя обеспечивает высокие скорости тепло - и массопереноса. Кроме того, толщина пленки имеет непосредственное влияние на качество получаемой спекающей добавки, а именно: меньше летучих веществ, больше спекающей способности. Кроме того, пленка заданной толщины для заявленного способа уменьшает риск коксования. При большей толщине пленки есть риск коксования на стенках, и скребки могут не справиться, ротор заклинит. Если толщина меньше заданной, то испарение будет происходить слишком интенсивно, остаток не будет успевать стекать, что также приведет к локальным наростам, что в свою очередь приведет к коксованию.