Настоящее изобретение относится к области разделения углеводородов и подобных соединений посредством фракционирования в соответствии с температурой кипения.

Разделение углеводородов и подобных соединений по температуре кипения является обычным способом на нефтеперерабатывающих заводах и в нефтехимических процессах. Повышенная специфичность разделения часто связана с увеличением выхода или ценности продуктов.

Разделению в дистилляционной колонне может способствовать повторное кипячение тяжелой фракции, но это может быть проблематичным для некоторых исходных материалов, которые могут вступать в реакцию или разлагаться в ректификационной колонне с потерей выхода и/или осаждением и загрязнением оборудования в качестве последствий.

Обычно разделению способствуют добавление отпарной среды, которая усиливает фракционирование за счет снижения парциального давления легких компонентов, которые, за счет этого более полно испаряются.

Типичными отпарными средами являются водяной пар и водород, но также использовался топливный газ (метан, этан и, возможно, пропан). Отпарную среду отделяют от самой легкой фракции и, как правило, удаляют в виде потока отходов, который либо сжигают, либо выводят иным образом, и, таким образом, использование отпарной среды может быть дорогостоящим. Следовательно, количество отпарной среды модерируют с учетом баланса между дополнительной чистотой или выходом и стоимостью отпарной среды. Кроме того, отпарная среда сама по себе может вызывать трудности; пар может приводить к возникновению коррозии или конденсации воды, а некоторые отпарные среды, такие как топливный газ, могут растворяться в продукте, что требует в дальнейшем очистки продукта.

Настоящее изобретение направлено на улучшение качества разделения без увеличения стоимости использования отпарной среды во время разделения углеводородов посредством рециркуляции отпарной среды.

Согласно настоящему раскрытию неконденсирующуюся отпарную среду, такую как элементарный азот, метан или топливный газ, приводят в контакт со смесью углеводородов.

Способ разделения может представлять собой либо способ фракционирования, имеющий несколько выходных отверстий в зависимости от точки кипения, либо это может быть более простой процесс отпаривания, в котором используют только одно выходное отверстие для жидкости и одно выходное отверстие для газа.

Отпарная среда в дальнейшем должна рассматриваться как легкокипящий компонент, предназначенный для поддержки процесса разделения.

В дальнейшем фракционирование следует понимать как процесс разделения молекул в зависимости от температуры кипения посредством дистилляции.

В дальнейшем сокращение % масс./масс. будет использоваться для обозначения массовых процентов.

В дальнейшем сокращение % объемн./объемн. будет использоваться для обозначения объемных процентов для газа.

В тех случаях, когда в дальнейшем обсуждается давление для средств разделения, таких как дистилляционные колонны, давление в соответствии с терминологией уровня техники определяется в верхней части колонны, то есть обычно самое низкое давление в колонне.

Основной аспект настоящего раскрытия относится к способу разделения жидкой углеводородной фазы и газовой фазы, включающему стадии:

a. направление исходного сырья для разделения к входному отверстию для исходного сырья средства разделения,

b. направление отпарной среды к входному отверстию для отпарной среды указанного средства разделения,

c. выведение потока жидкого продукта из средства разделения,

d. выведение газовой фракции, содержащей указанную отпарную среду, из указанного средства разделения,

e. при необходимости охлаждение и разделение указанной газовой фракции на фракцию легкокипящих продуктов и фракцию отпарной среды,

f. направление указанной фракции отпарной среды или указанной газовой фракции в качестве рециркулируемой отпарной среды,

g. сжатие по меньшей мере некоторого количества указанной рециркулируемой отпарной среды и направление ее в качестве указанной отпарной среды стадии b с соответствующим преимуществом способа с рециркуляцией отпарной среды, позволяющим увеличить объем отпарной среды, например, по меньшей мере на 2% масс./масс., 3% масс./масс. или 4% масс./масс. относительно исходного сырья для разделения, с небольшим увеличением стоимости или без него, или в качестве альтернативны со снижением стоимости при сохранении того же количества отпарной среды и качества разделения.

Кроме того, в дополнительном аспекте способ включает стадии:

h. направление указанного потока жидкого продукта во второе средство разделения,

i. направление некоторого количества указанной отпарной среды в качестве бокового потока отпарной среды в указанное второе средство разделения,

j. выведение газовой фракции бокового потока, содержащей указанную отпарную среду боковоого потока, из указанного второго средства разделения,

k. направление указанной газовой фракции бокового потока в средство разделения и

l. выведение потока жидкого продукта из указанного второго средства разделения, причем указанная отпарная среда содержит по меньшей мере 80% объемн./объемн. или 90% объемн./объемн. газов из группы, включающей N2, Н2, Не, Ar, Ne и СО2, с соответствующим преимуществом, обеспечиваемым способом с рециркуляцией отпарной среды бокового устройства отпаривания, позволяющей увеличивать объем отпарной среды бокового устройства отпаривания, при небольшом увеличении стоимости или без него.

В дополнительном аспекте рабочее давление указанного средства разделения составляет от атмосферного давления до 2 бар изб., и указанное сжатие указанной рециркулируемой отпарной среды включает повышение давления на 0,1-2 бар, с соответствующим преимуществом проектирования способа для такого умеренного сжатия рециркулируемой отпарной среды, заключающимся в низких капитальных и эксплуатационных затратах на средства сжатия и, в частности позволяющим при необходимости использовать технологию вентиляторного нагнетания.

В дополнительном аспекте рабочее давление указанного средства разделения составляет от 0 мбар абс.до 200 или 500 мбар абс., и указанное сжатие указанной рециркулируемой отпарной среды включает повышение давления на величину между 5 мбар и 50 или 200 мбар, с соответствующим преимуществом проектирования способа для такого умеренного сжатия рециркулируемой отпарной среды, заключающимся в низких капитальных и эксплуатационных затратах на средства сжатия и, в частности позволяющим при необходимости использовать технологию вентиляторного нагнетания.

В дополнительном аспекте менее 5% масс./масс. указанного исходного сырья не конденсируется при температуре кипения указанной отпарной среды, с соответствующим преимуществом, заключающимся в простом отделении отпарной среды от самой легкокипящей части исходного сырья перед рециркуляцией.

В дополнительном аспекте по меньшей мере 95% масс./масс. или 99% масс./масс. указанного исходного сырья выводят из указанного средства разделения в жидкой форме, с соответствующим преимуществом, заключающимся в комбинации неконденсирующейся отпарной среды и фракций жидкого продукта, обеспечивающей энергоэффективное отделение отпарной среды от продуктов, что позволяет рециркулировать отпарную среду без чрезмерного охлаждения или нагрева.

В дополнительном аспекте по меньшей мере 90% объемн./объемн. указанной отпарной среды не конденсируется при 20°С и 1 атмосфере, например, газы из группы, включающей N2, Н2, Не, Ar, Ne, CO2, СН4 и С2Н6, с соответствующим преимуществом, заключающимся в том, что данные компоненты являются газообразными при соответствующих условиях способа и, как правило, совместимы с техническими требованиями продуктов и с техническими требованиями материалов, включая коррозионную стойкость. В частности, Н2, CO2, СН4 и С2Н6 могут быть использованы в процессе, N2 может быть использован с низкой стоимостью и является легко отделяемым от других потоков, благородные газы, такие как Не, Ar и Ne, являются высоко инертными, СН4 и С2Н6 могут быть отобраны в качестве боковых потоков из соответствующих стадий способа и CO2 - или смесь CO2 и N2 - могут быть получены из осушенных дымовых газов пламенного подогревателя.

В дополнительном аспекте исходное сырье имеет начальную точку кипения по меньшей мере 100°С, 200°С или 300°С, с соответствующим преимуществом, заключающимся в способе разделения тяжелого сырья, особенно подходящего для работы с рециркуляцией отпарной среды, так как разделение отпарной среды будет проще, положительное влияние на разделение будет выше, и выгода от предотвращения термического крекинга в отсутствие повторного кипячения фракции исходного сырья также будет больше.

В дополнительном аспекте температура кипения 95% указанного исходного сырья составляет 400°С, 500°С или 600°С, с соответствующим преимуществом, заключающимся в способе, позволяющем разделить тяжелое сырье, избегая при этом очень тяжелого кубового продукта.

В дополнительном аспекте соотношение между количеством отпарной среды и количеством исходного сырья, направляемого в средство разделения, составляет от 10 Нл/кг, 40 Нл/кг или 100 Нл/кг до 200 Нл/кг, 400 Нл/кг или 1000 Нл/кг, с соответствующим преимуществом обеспечения баланса между низкой стоимостью при низких соотношениях и высокой эффективностью разделения при более высоких соотношениях.

В дополнительном аспекте, в котором отпарная среда содержит по меньшей мере некоторое количество газа, поступающего из источника газа, поставляющего создающий защитную подушку газ для резервуаров с продуктом, с соответствующим преимуществом, заключающимся в предоставлении создающего защитную подушку газа, уже присутствующего на территории нефтеперерабатывающего завода, и сходности требований, например по инертности, создающего защитную подушку газа с требованиями для отпарного газа.

В дополнительном аспекте от 1%, 2% или 5% до 10% указанной рециркулируемой отпарной среды выводят в качестве продувки, с соответствующим преимуществом такой продувки, удаляющей кислород и другие нежелательные примеси из способа, так что уровень примесей поддерживается ниже критических пределов.

В дополнительном аспекте указанную рециркулируемую отпарную среду нагревают за счет теплообмена, с соответствующим преимуществом такого нагрева, заключающимся в повышенной эффективности разделения растворенных легкокипящих компонентов.

Еще один аспект настоящего раскрытия относится к способу получения продукта, кипящего в дизельном диапазоне, включающему стадии

a. направление исходного сырья, содержащего не менее 50% масс./масс., углеводородов, кипящих выше 350°С, для контакта с материалом, каталитически активным в гидрокрекинге, в условиях гидрокрекинга, выбранных для преобразования от 20% масс./масс. до 80% масс./масс. углеводородов, кипящих выше 350°С, в продукты, кипящие ниже 350°С, предоставляя подвергнутый гидрокрекингу продукт,

b. направление указанного подвергнутый гидрокрекингу продукта в качестве исходного сырья для разделения, при необходимости после разделения газа/жидкости на одну или несколько стадий, в способ фракционирования с использованием рециркулированной отпарной среды,

c. выведение фракции подвергнутый гидрокрекингу продукта, кипящего в дизельном диапазоне, с соответствующим преимуществом такого способа, обеспечивающего высокоэффективное отделение дизельного топлива от тяжелого дистиллята, что позволяет увеличить выход ценного продукта, кипящего в дизельном диапазоне.

Еще один аспект настоящего раскрытия относится к секции фракционирования, содержащей средство разделения, имеющее входное отверстие для исходного сырья, входное отверстие для отпарной среды средства разделения, одно или несколько выходных отверстий для продукта и выходное отверстие для пара, и средство сжатия, имеющее входное и выходное отверстие, характеризующйеся тем, что выходное отверстие для пара находится в сообщении по текучей среде с входным отверстием указанного средства сжатия, а выходное отверстие указанного средства сжатия находится в сообщении по текучей среде с входным отверстием для отпарной среды указанного средства разделения, с сопутствующим преимуществом такой секции фракционирования, способной работать с рециркуляцией отпарной среды, и, таким образом, высокоэффективной в разделении при умеренных эксплуатационных затратах, по сравнению с секцией фракционирования, не рециркулирующей отпарную среду.

В дополнительном аспекте секция фракционирования дополнительно содержит боковую колонну, имеющую входное отверстие для исходного сырья боковой колонны, входное отверстие для отпарной среды боковой колонны, выходное отверстие для пара боковой колонны и выходное отверстие для жидкости боковой колонны, причем указанное входное отверстие для отпарной среды боковой колонны находится в сообщении по текучей среде с выходным отверстием указанного средства сжатия, с соответствующим преимуществом такой секции фракционирования, хорошо подходящей для боковых колонн, работающих с большим количеством отпарной среды, что приводит к повышению эффективности разделения.

В дополнительном аспекте секция фракционирования дополнительно содержит кубовое устройство отпаривания, имеющий входное отверстие для отпарной среды кубового устройства отпаривания, выходное отверстие для пара кубового устройства отпаривания, входное отверстие для кубового потока и выходное отверстие кубового устройства отпаривания, и где указанное средство разделения дополнительно имеет выходное отверстие куба, и причем указанное входное отверстие для кубового потока выполнено с возможностью сообщения по текучей среде с указанным выходным отверстием куба, при необходимости через средство нагрева, причем указанное входное отверстие для отпарной среды кубового устройства отпаривания выполнено с возможностью сообщения по текучей среде с указанным выходным отверстием указанного средства сжатия, при необходимости через средство нагрева, и причем указанное выходное отверстие для пара устройства отпаривания находится в сообщении по текучей среде с указанным входным отверстием для отпарной среды средства разделения, с соответствующим преимуществом такой секции фракционирования, подходящей для минимизации количества продувки, необходимой для образующегося в процессе HPNA, посредством повышения эффективности разделения за счет кубового устройства отпаривания.

Еще один аспект настоящего раскрытия относится к секции установки гидрокрекинга, содержащей реактор гидрокрекинга, имеющий входное и выходное отверстие, и секцию фракционирования, содержащую средство разделения, имеющее входное отверстие для исходного сырья, входное отверстие для свежей отпарной среды, одно или несколько выходных отверстий для продукта и выходное отверстие для пара, и средство сжатия, имеющее входное и выходное отверстие, характеризующейся тем, что секция установки гидрокрекинга сконфигурирована для направления некоторого количества продукта из выходного отверстия реактора гидрокрекинга во входное отверстие для исходного сырья средства разделения, причем выходное отверстие для пара находится в сообщении по текучей среде с входным отверстием указанного средства сжатия, а выходное отверстие указанного средства сжатия находится в сообщении по текучей среде с указанным входным отверстием для отпарной среды, с соответствующим преимуществом такого способа, обеспечивающего высокоэффективное разделение дизельного топлива из тяжелых дистилятов, позволяющего повысить выход ценного продукта, кипящего в дизельном диапазоне.

В работе нефтеперерабатывающего завода фракционная дистилляция или фракционирование, то есть технологическое разделение по температуре кипения, является ключевой операцией установки. Сырая нефть содержит много химических компонентов, имеющих широкий диапазон кипения, например, от 40°С до более чем 600°С. Процессы фракционной дистилляции проводят на сырой нефти для получения типичных топливных фракций, таких как нафта, керосин, дизель, смазочные материалы и бункерное топливо. Фракционную дистилляцию также осуществляют на широком спектре промежуточных продуктов, например, когда промежуточная фракция с однородным диапазоном кипения была обработана в химическом процессе таким образом, что получаются продукты с различной температурой кипения. Как правило, химические процессы включают гидрообработку, при которой сырая нефть реагирует с водородом в присутствии катализаторов.

Гидрообработка может быть осуществлена в виде гидроочистки, которая сохраняет структуру углеводородов сырой нефти, но выводит легкокипящие компоненты, такие как NH3, Н2О и H2S. Гидрообработка также может быть осуществлена в виде гидрокрекинга, при котором структура углеводородов разрушается с образованием более мелких соединений.

Разделение продуктов обычно осуществляют в процессе фракционной дистилляции, где используют средство разделения, как правило, ректификационную колонну с несколькими тарелками и несколькими выходными отверстиями. Температура снижается от входного отверстия по направлению к верхней части ректификационной колонны, и из каждого выходного отверстия может быть выведена фракция, которая содержит конденсированный продукт. В боковой колонне данный поток разделяется на поток жидкости и поток газа. Поток газа возвращают в основную колонну. Из такой колонны каждое выходное отверстие будет предоставлять поток, кипящий в определенном диапазоне, но разделение будет неполным с перекрывающимися фракциями.

Одна из причин неполного разделения заключается в том, что некоторое количество легкокипящих продуктов растворяется в жидкости. Поэтому основную колонну и боковые колонны часто снабжают потоками отпарной среды, которые могут способствовать разделению по принципу уменьшения давления паров легкокипящих продуктов над жидкостью.

Разделение, особенно в случае простого разделения газа и жидкости, может быть осуществлено при рабочем давлении, которое обычно является повышенным. Это удобно, особенно в случае, если продукты должны быть далее обработаны при повышенном давлении. Однако, поскольку температура кипения компонента зависит от давления, разделение может быть более эффективным при низком давлении. Разделение часто осуществляют при давлении немного выше атмосферного, например при давлении от 0,1 бар изб. до 3 бар изб. (где бар изб. означает бар избыточное, например, давление относительно атмосферного давления), что предусматривает более простое оборудование. Такое разделение называется атмосферным разделением. Еще более эффективное разделение может быть осуществлено при пониженном давлении, например от 0 бар до 0,2 или 0,5 бар (абсолютное давление), что также может иметь преимущество, заключающееся в предотвращении чрезмерного нагрева до температур, при которых компоненты являются нестабильными. Такое разделение называется вакуумным разделением.

Отпарная среда может быть предпочтительно использована для облегчения разделения при всех давлениях, но используемое физическое оборудование будет отличаться в зависимости от рабочего давления.

Для повышения эффективности разделения, особенно для наиболее высококипящих компонентов, самая тяжелая кубовая фракция также может быть подвергнута повторному кипячению, то есть направлена на нагрев, так что по меньшей мере некоторое количество кубовой фракции испаряется и возвращается в колонну. Это улучшает разделение, но во время повторного кипячения высокие температуры могут привести к термическому крекингу и, таким образом, снизить общую рекуперацию углеводородов и вызвать загрязнение оборудования, что приведет к более частым остановкам работы для очистки пострадавших элементов.

Экономичность процесса разделения зависит от баланса между эксплуатационными расходами в способе и стоимостью продуктов. Продукты должны соответствовать стандартам, поэтому плохое разделение должно быть компенсировано строгим ограничением температуры кипения. Однако повышенный выход более ценного продукта может быть получен за счет улучшенного разделения, и поэтому может быть выгодно согласиться с повышенными эксплуатационными расходами для увеличения стоимости продукта. Эксплуатационные расходы, связанные с разделением, также могут быть сбалансированы за счет эксплуатационных расходов последующих процессов.

Использование отпарной среды является одним из примеров дополнительных эксплуатационных расходов, которые обеспечивают чистую экономическую выгоду. Типичной отпарной средой является пар, и производство, и, следовательно, производство и использование пара связано с потреблением энергии, которое требует затрат. Однако, когда разделению способствует пар в качестве отпарной среды, эффективность разделения может быть увеличена, таким образом, что каждая фракция содержит большое количество компонентов, хорошо подходящих для данной фракции. После отгонки температура понижается, и пар собирают в виде воды в жидком состоянии, которую необходимо нагреть и испарить, чтобы снова использовать в качестве отпарной среды.

Если количество пара, используемого в качестве отпарной среды, увеличивается, эффективность разделения может быть дополнительно увеличена, но баланс между стоимостью и прибылью достигнет максимума на некотором уровне, выше которого стоимость пара и размер оборудования превосходят ценность улучшенного разделения. Кроме того, использование пара повышает требования к коррозионной стойкости материалов и вызывает необходимость удаления воды из продуктов.

В данном случае, согласно настоящему раскрытию, предлагается использовать газообразную при стандартной температуре отпарную среду, такую как N2, и, кроме того, рециркулировать отпарную среду по контуру способа разделения, что невозможно, когда отпарной средой является пар, поскольку использованный пар конденсируется в виде воды в жидком состоянии. Использование газообразной отпарной среды имеет преимущество, заключающееся в том, что отделение отпарной среды от легкокипящей фракции исходного сырья является несложным, особенно если температуры кипения отпарной среды и легкокипящей фракции исходного сырья сильно отличаются друг от друга. Использование рециркуляции дает преимущество, заключающееся в том, что затраты на обеспечение отпарной среды снижаются, поскольку необходимо пополнять лишь небольшое количество, сбрасываемое в окружающую среду или растворенное в разделенных фракциях исходного сырья. По мере того, как стоимость отпарной среды снижается, баланс между стоимостью отпарной среды и значением эффективности разделения смещается в сторону более высокой эффективности разделения и, следовательно, меньших требований к дистанцированию границы отсечения фракций от классификационных границ продуктов.

Требования к исходному сырью и отпарной среде для использования в способе, в котором рециркулируют отпарную среду, включают, как уже упоминалось, то, что точка кипения отличается от точки кипения самого легкокипящего сырья, так что продукт конденсируется не менее чем на 95% масс./масс., в то время как отпарная среда не конденсируется в секции фракционирования, которая обычно включает барабан конденсатора, находящегося наверху колонны, имеющий более низкую температуру, чем температура колонны. Самая низкая температура обычно наблюдается в барабане конденсатора, находящемся наверху колонны, которая обычно составляет 20-120°С в зависимости от условий окружающей среды. Это означает, что для атмосферного фракционирования предпочтительно, чтобы продукт не содержал значительных количеств топливного газа, например метан, этан и пропан. Для вакуумного фракционирования даже бутан и пентан могут быть нежелательными в продукте. Критерий того, что отпарная среда не конденсируется, допускает по меньшей мере N2, Н2, Не, Ar, Ne, СО2, СН4 и С2Н6 в качестве отпарной среды. Также выгодно, чтобы отпарная среда была инертной и имела низкую растворимость в углеводородных продуктах, чтобы избежать потери отпарной среды и продукта в соответствии со спецификациями, что делает N2 предпочтительной отпарной средой. Еще одно преимущество N2 заключается в том, что он обычно доступен на нефтеперерабатывающих заводах в чистом виде для создания газовой подушки в резервуарах для хранения.

Хотя концепция, описанная выше, относится к атмосферному фракционированию, аналогичная концепция может быть также использована для устройств вакуумного фракционирования. Для устройства вакуумного фракционирования должны быть учтены определенные особенности. В целом важно, чтобы оборудование было герметичным при работе в вакууме, но при рециркуляции газообразной отпарной среды это становится еще более важным, так как при протечках может вводиться кислород, который при рециркуляции может обогащаться до опасных уровней. Поэтому продувка, улавливание с помощью твердого или жидкого поглотителя или селективная конверсия кислорода могут быть предпочтительно включены в устройство вакуумного фракционирования при рециркуляции отпарной среды.

Настоящее раскрытие также относится к гидрообработке, в частности к способу гидрокрекинга, в котором тяжелое исходное сырье подвергают гидрокрекингу и направляют в способ фракционирования с использованием рециркулированной отпарной среды. Способ гидрокрекинга особенно хорошо подходит для комбинирования с таким способом фракционирования, поскольку каскад парожидкостных сепараторов гарантирует, что сырье для разделения не содержит неконденсирующегося продукта или содержит лишь в незначительном количестве, так что очистка отпарной жидкости не проводится или сводится к минимуму. Процессы гидроочистки с использованием тяжелых продуктов также могут извлечь преимущество из такой конфигурации, особенно если количество легкокипящих продуктов минимально.

Фигуры

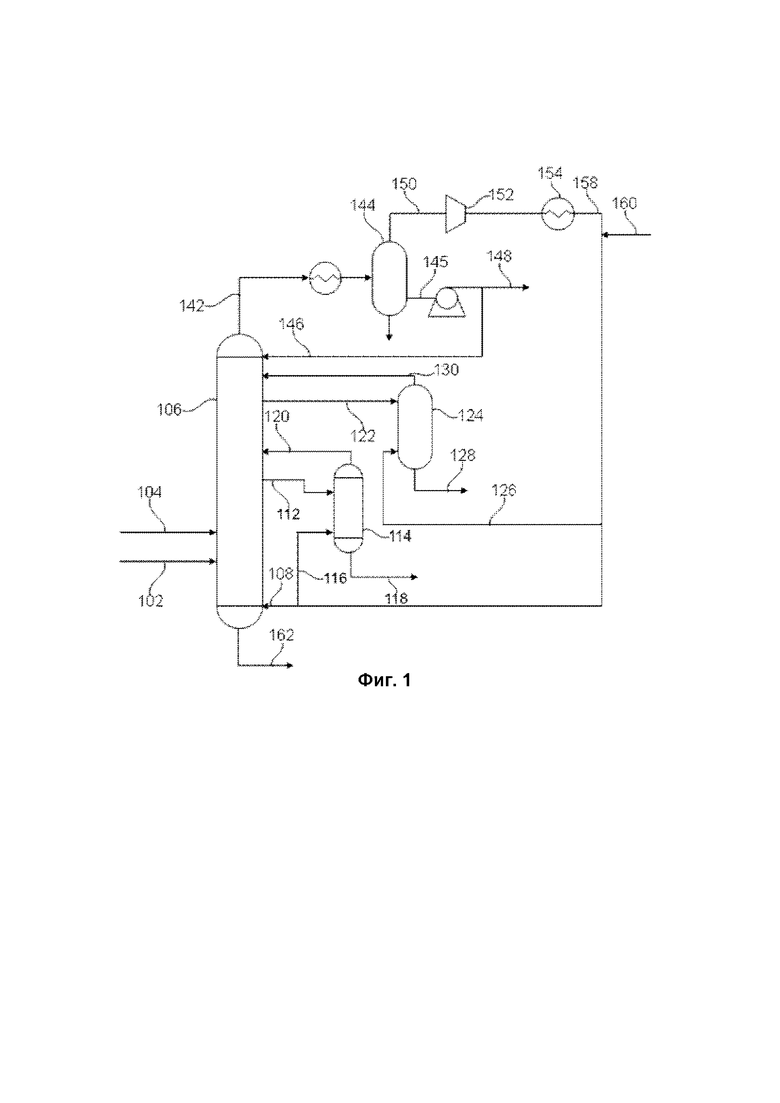

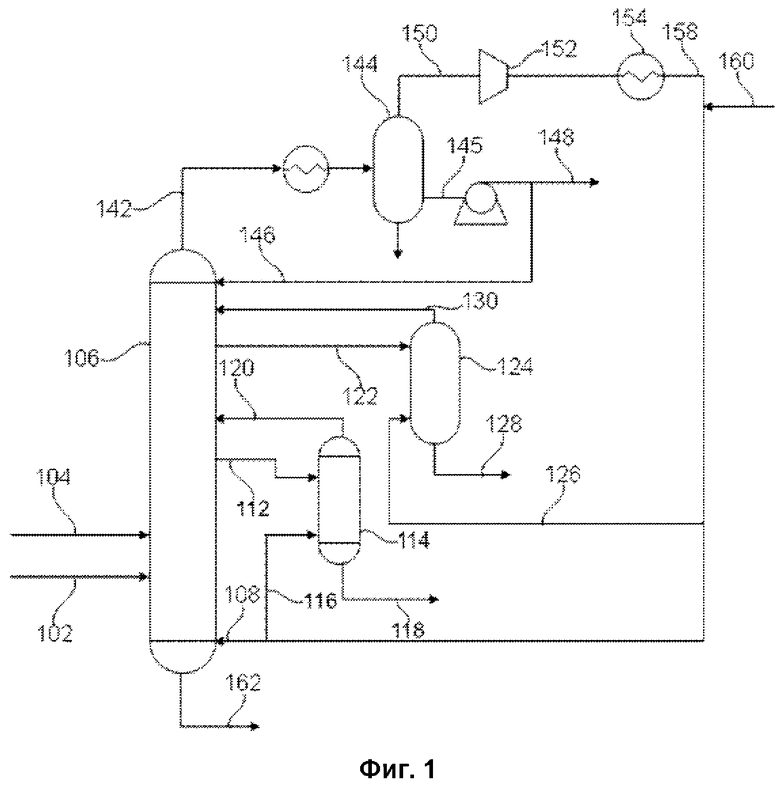

На Фиг. 1 проиллюстрирована секция фракционирования согласно настоящему изобретению.

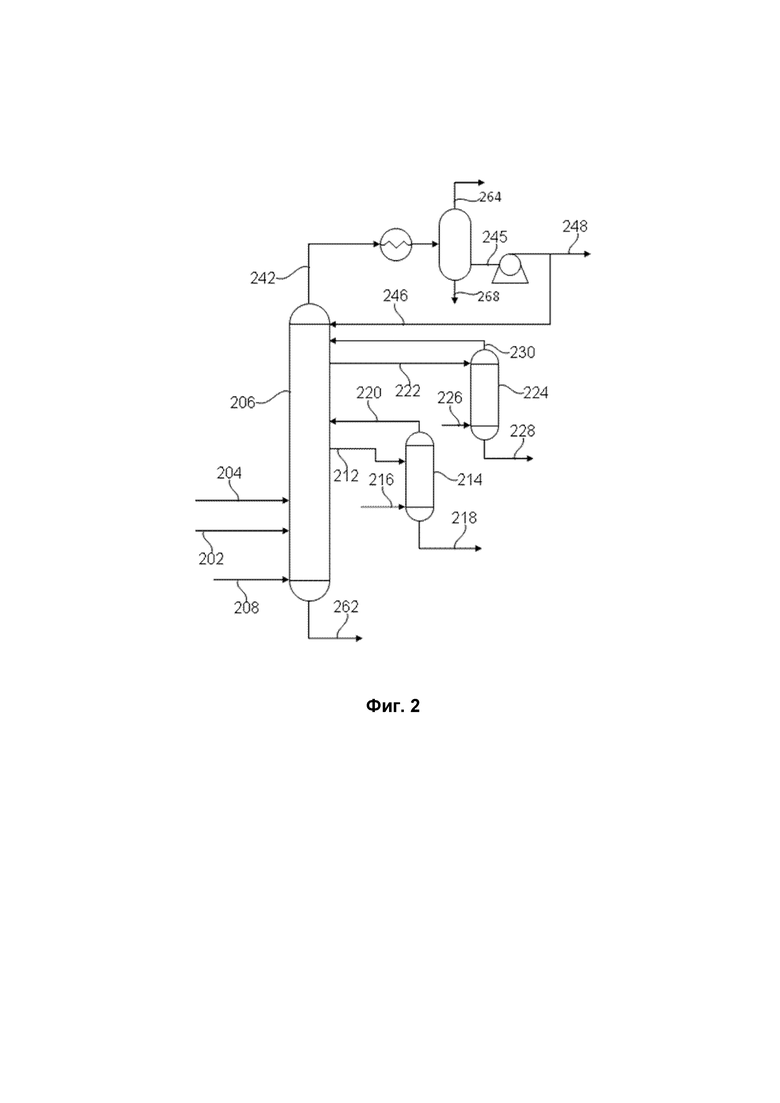

На Фиг. 2 проиллюстрирована секция фракционирования согласно предшествующему уровню техники.

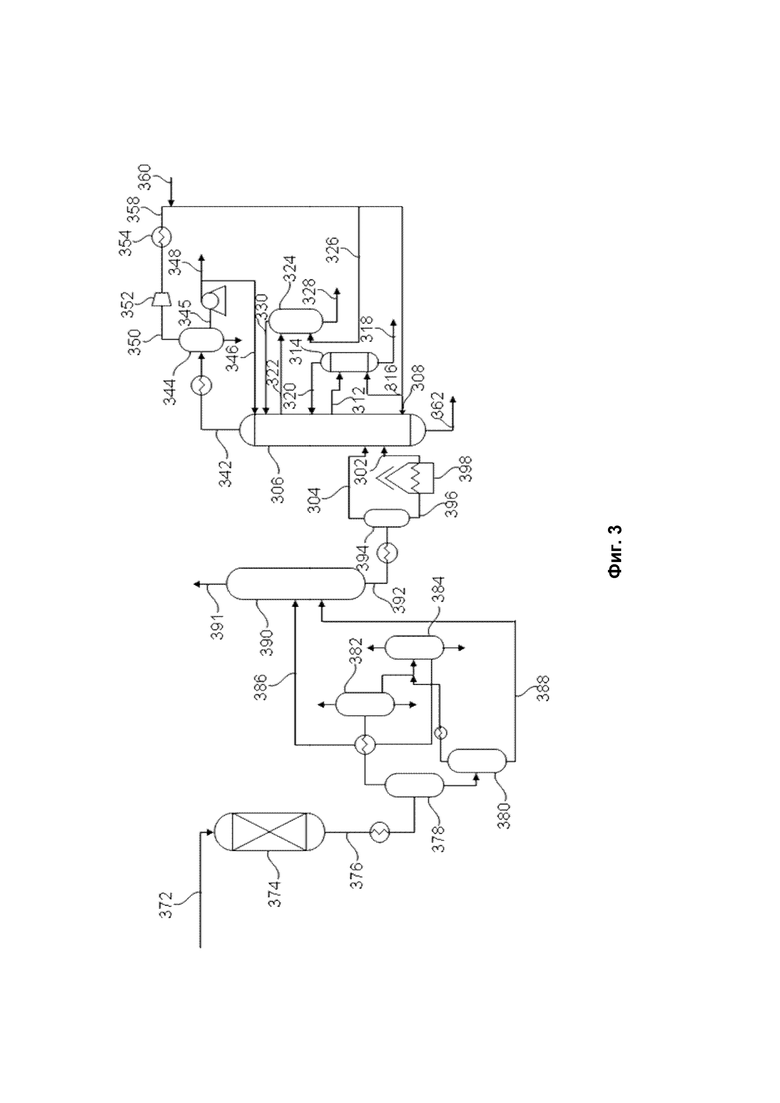

На Фиг. 3 проиллюстрирована секция гидрокрекинга с секцией фракционирования согласно настоящему изобретению.

На Фиг. 1 проиллюстрирован один из аспектов настоящего изобретения. Два подвергнутых гидрокрекингу потока ископаемого сырья для разделения 102 и 104 (или, возможно, один комбинированный поток) направляют к входному отверстию для исходного сырья средства разделения 106. Некоторое количество отпарной среды 108 направляют к входному отверстию для отпарной среды средства разделения 106. Жидкие фракции продукта 112, 122 выводят из нескольких положений указанного средства разделения 106, и каждую из этих фракций очищают во вторичных средствах разделения, таких как боковые устройства отпаривания в виде колонн 114, 124, куда добавляют дополнительное количество отпарной среды в качестве отпарной среды бокового устройства отпаривания 116, 126, подвергнутые отпариванию жидкие фракции 118, 128 выводят и газовые фракции боковых устройств отпаривания 120, 130 направляют в средство разделения 106. В верхней части средства разделения выводят самую легкокипящую фракцию 142 и при необходимости отделяют в трехфазном сепараторе 144, из которого жидкая углеводородная фракция 145 может быть направлена в колонну в качестве рецикла 146 и/или выведена в качестве продукта 148. Газовую фракцию 150 из трехфазного сепаратора направляют в средство сжатия, такое как вентиляторный нагнетатель или компрессор 152, обычно после нагрева, но при необходимости и перед нагревом, например, в теплообменнике 154, и рециркулируют в качестве отпарной среды 158 в комбинации с ограниченным количеством свежей отпарной среды 160. Из куба средства разделения выводят кубовый продукт 162.

В дополнительном аспекте может быть выведена продувочная часть отпарной среды с целью предотвращения концентрации примесей. Примесями могут быть газообразные углеводородные продукты или кислород из протечек оборудования. Продувочный поток может быть направлен на абсорбент или в реактор для удаления примесей. Удаление кислорода может быть осуществлено каталитическим окислением углеводородов или водорода или жидкосным или твердофазным поглощением, а газообразные продукты могут быть собраны, например, при аминной промывке. Газообразные углеводороды могут быть направлены в другие средства разделения.

На Фиг. 2 проиллюстрирован один из аспектов предшествующего уровня техники. Два подвергнутых гидрокрекингу потока ископаемого сырья для разделения 202 и 204 направляют к входному отверстию для исходного сырья средства разделения 206. Некоторое количество отпарной среды, обычно поток 208, направляют к входному отверстию для отпарной среды средства разделения 206. Жидкие фракции продукта 212, 222 выводят из нескольких положений указанного средства разделения 206, и каждую из этих фракций очищают во вторичных средствах разделения, таких как боковые устройств отпаривания в виде колонн 214, 224, куда добавляют дополнительное количество отпарной среды в качестве отпарной среды бокового устройства отпаривания 216, 226, подвергнутые отпариванию жидкие фракции 218, 228 выводят и потоки газовых фракции боковых устройств отпаривания 220, 230 направляют в средство разделения 206. В верхней части средства разделения выводят самую легкокипящую фракцию 242 и после охлаждения отделяют в трехфазном сепараторе 244 газовую фракцию 264, жидкую углеводородную фракцию 245 и водную фракцию 268. Жидкая фракция 266 из трехфазного сепаратора 244 может быть направлена в колонну в качестве рецикла 246 и/или выведена в качестве продукта 248. Из куба средства разделения выводят кубовый продукт 262.

На Фиг. 3 проиллюстрирован один из аспектов настоящего изобретения. Исходное сырье 372 направляют в реактор гидрокрекинга 374, содержащий катализатор гидрокрекинга. Подвергнутый гидрокрекингу продукт 376 направляют в каскад сепараторов 378, 380, 382, 384, из которых выводят поток холодного продукта 386 и поток горячего продукта 388 и направляют в устройство отпаривания 390. Из устройства отпаривания выводят пар 391 и поток жидкого продукта 392. Поток жидкого продукта 392 предварительно нагревают и разделяют в сосуде мгновенного испарения 394 на поток парового продукта 304 и жидкий продукт 396. Жидкий продукт нагревают в нагревателе 398. Нагретый жидкий продукт 302 и поток парового продукта 304 направляют к средству разделения 306. Некоторое количество отпарной среды 308 направляют к входному отверстию для отпарной среды средства разделения 306. Жидкие фракции продукта 312, 322 выводят из нескольких положений указанного средства разделения 306, и каждую из этих фракций очищают во вторичных средствах разделения, таких как боковые устройств отпаривания в виде колонн 314, 324, куда добавляют дополнительное количество отпарной среды в качестве отпарной среды бокового устройства отпаривания 316, 326, подвергнутые отпариванию жидкие фракции 318, 328 выводят и потоки газовых паровых фракций боковых устройств отпаривания 320, 330 направляют в средство разделения 306. В верхней части средства разделения выводят самую легкокипящую фракцию 342 и при необходимости отделяют в трехфазном сепараторе 344, из которого жидкая углеводородная фракция 345 может быть направлена в колонну в качестве рецикла 346 и/или выведена в качестве продукта 348. Газовую фракцию 350 из трехфазного сепаратора направляют в средство сжатия, такое как вентиляторный нагнетатель или компрессор 352, при необходимости перед или после нагрева 354, и рециркулируют в качестве отпарной среды 358 в комбинации с ограниченным количеством свежей отпарной среды 360. Свежая отпарная среда 360 может быть при необходимости подана в виде бокового потока создающего защитную подушку газа, используемого в резервуарах для хранения продуктов. Из куба средства разделения выводят кубовый продукт 362.

Примеры

Эффективность разделения в соответствии с настоящим описанием и предшествующим уровнем техники была оценена при помощи изучения фракционирования продуктов способа гидрокрекинга.

Пример 1

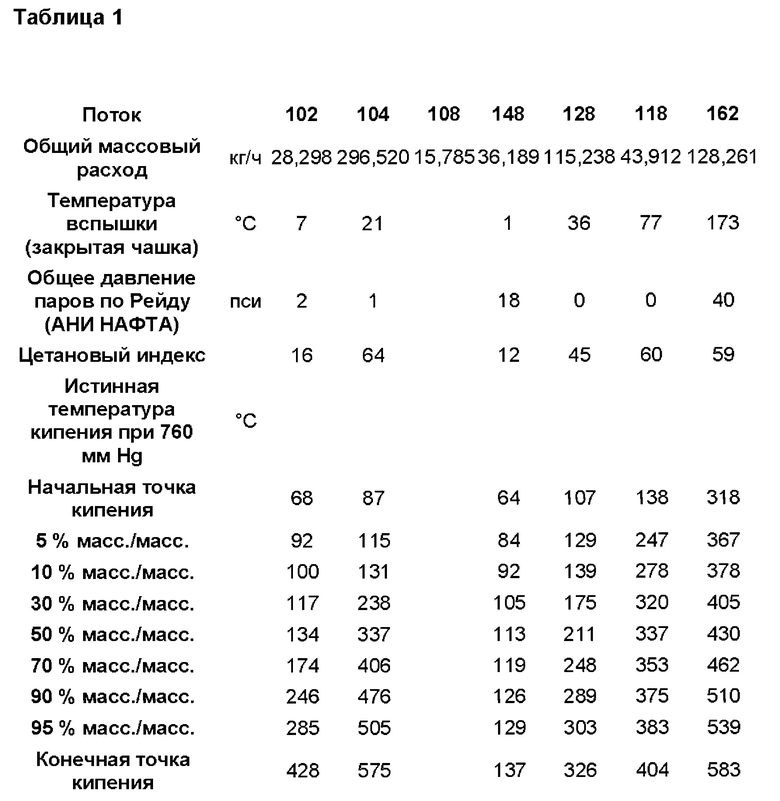

В примере 1 продукт способа гидрокрекинга направляют на фракционирование в соответствии с настоящим раскрытием, как описано на фиг. 1, в котором отпарная среда представляет собой N2, а общее соотношение N2:HC в колонне и боковых колоннах составляет 1,7 моль/кг, и N2 рециркулируют для использования в качестве отпарной среды. Параметры способа фракционирования приведены в таблице 1. Согласно данному примеру, 0,35% N2 должно быть добавлено в качестве свежего газа вследствие растворения N2 в продуктах. Если бы была включена 2%-ная продувка отпарным N2, то было бы необходимо добавить 2,35% в качестве свежего N2.

Из таблицы 1 видно, что все продукты соответствуют техническим требованиям для соответствующих типов продуктов.

Пример 2

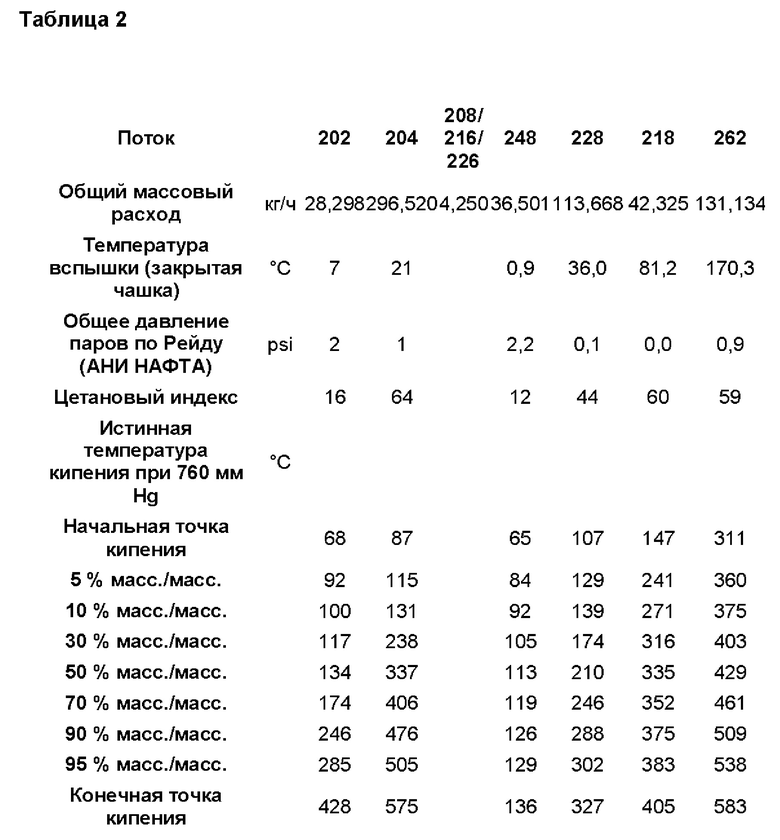

В примере 2 продукт способа гидрокрекинга направляют на фракционирование в соответствии с предшествующим уровнем техники, как описано на фиг. 2, в котором отпарная среда представляет собой пар, а общее соотношение Н2О:НС в колонне и боковых колоннах составляет 0,7 моль/кг. Н2О конденсируется на выходе из колонны, но не может быть рециркулирована для использования в качестве отпарной среды, за исключением тех случаев, когда она нагревается и испаряется в паровом барабане.

Параметры способа фракционирования приведены в таблице 2, в которой также показаны фракции продукта. Качество продукта аналогично тому, что показано в примере 1.

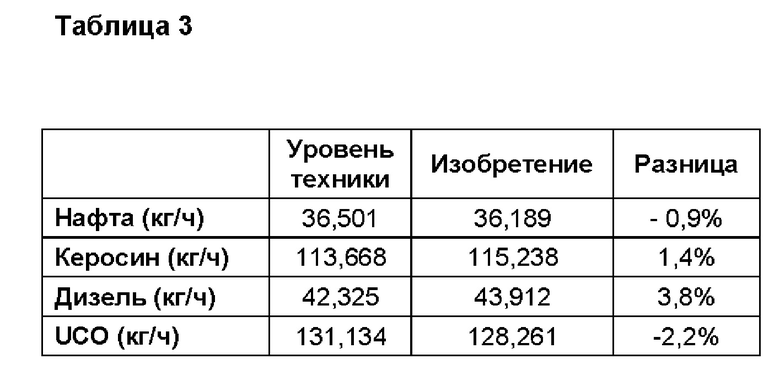

Выходы продуктов из Примера 1 и Примера 2 сравниваются в таблице 3. Видно, что получают дополнительный выход ценных продуктов, таких как керосин и дизельное топливо, и снижается выход менее ценных продуктов, таких как нафта и непреобразованная нефть (UCO).

В дополнение к повышенному выходу, использование рециркулированного азота в качестве отпарной среды в примере 1, кроме того, будет иметь преимущество в виде более низких эксплуатационных расходов по сравнению с необходимым количеством пара в примере 2.

Таким образом, приведенные примеры свидетельствуют о том, что рециркулированный азот обеспечивает улучшенное разделение и, следовательно, снижение потерь выхода, а также является экономически эффективной альтернативой пару.

Настоящее изобретение относится к способу разделения жидкой углеводородной фазы и газовой углеводородной фазы, включающему стадии: a. направление исходного сырья для разделения к входному отверстию для исходного сырья средства разделения, b. направление отпарной среды к входному отверстию для отпарной среды указанного средства разделения, выведение потока жидкого продукта из указанного средства разделения, выведение газовой фракции, содержащей указанную отпарную среду, из указанного средства, охлаждение и разделение путем конденсации указанной газовой фракции на фракцию легкокипящих продуктов и фракцию отпарной среды, направление указанной фракции отпарной среды или указанной газовой фракции в качестве рециркулируемой отпарной среды, g. сжатие по меньшей мере некоторого количества указанной рециркулируемой отпарной среды и направление ее в качестве указанной отпарной среды стадии b, причем указанная отпарная среда содержит по меньшей мере 80% объемн./объемн. газа, содержащего одно или более соединений из группы, включающей N2, He, Ar, Ne и CO2. Изобретение также касается способа получения низкокипящего продукта, секции фракционирования, секции установки гидрокрекинга. Технический результат - улучшение качества разделения без увеличения стоимости использования отпарной среды во время разделения углеводородов посредством рециркуляции отпарной среды. 4 н. и 12 з.п. ф-лы, 3 ил., 3 табл., 2 пр.

1. Способ разделения жидкой углеводородной фазы и газовой углеводородной фазы, включающий стадии:

a. направление исходного сырья для разделения (102, 104, 302, 304) к входному отверстию для исходного сырья средства разделения (106, 306),

b. направление отпарной среды (108, 308) к входному отверстию для отпарной среды указанного средства разделения (106, 306),

c. выведение потока жидкого продукта (112, 122, 312, 322) из указанного средства разделения (106, 306),

d. выведение газовой фракции (142, 342), содержащей указанную отпарную среду, из указанного средства разделения (106, 306),

e. охлаждение и разделение путем конденсации указанной газовой фракции (142, 342) на фракцию легкокипящих продуктов (145, 345) и фракцию отпарной среды (150, 350),

f. направление указанной фракции отпарной среды (150, 350) или указанной газовой фракции (142, 342) в качестве рециркулируемой отпарной среды (158, 358),

g. сжатие по меньшей мере некоторого количества указанной рециркулируемой отпарной среды (158, 358) и направление ее в качестве указанной отпарной среды (108, 308) стадии b,

причем указанная отпарная среда содержит по меньшей мере 80% объемн./объемн. газа, содержащего одно или более соединений из группы, включающей N2, He, Ar, Ne и CO2.

2. Способ по п. 1, в котором указанная отпарная среда содержит по меньшей мере 90% объем./объем газа, содержащего одно или более соединений из группы, включающей N2, He, Ar, Ne и CO2.

3. Способ по п. 1, дополнительно содержащий стадии:

h. направление указанного потока жидкого продукта (112, 122, 312, 322) во второе средство разделения (114, 124, 314, 324),

i. направление некоторого количества указанной отпарной среды (108, 308) в качестве бокового потока отпарной среды (116, 126, 316, 326) в указанное второе средство разделения (114, 124, 314, 324),

j. выведение газовой фракции бокового потока (120, 130, 320, 330), содержащей указанную отпарную среду бокового потока, из указанного второго средства разделения (114, 124, 314, 324),

k. направление указанной газовой фракции бокового потока (120, 130, 320, 330) в средство разделения и

l. выведение фракции жидкого продукта (118, 128, 318, 328) из указанного второго средства разделения (114, 124, 314, 324).

4. Способ по п. 1, в котором рабочее давление указанного средства разделения (106, 306) составляет от атмосферного давления до 3 бар изб. и указанное сжатие указанной рециркулированной отпарной среды (158, 358) включает повышение давления на 0,1 бар – 2 бар.

5. Способ по п. 1, в котором менее 5% масс./масс. указанного исходного сырья (102, 104, 302, 304) не конденсируется при температуре кипения указанной отпарной среды.

6. Способ по п. 1, в котором менее 95% масс./масс. или 99% масс./масс. указанного исходного сырья (102, 104, 302, 304) выводят из указанного средства разделения (106, 306) в жидкой форме.

7. Способ по п. 1, в котором исходное сырье (102, 104, 302, 304) имеет начальную температуру кипения, составляющую по меньшей мере 100°C, 200°C или 300°C.

8. Способ по п. 1, в котором температура кипения 95% масс./масс. исходного сырья (102, 104, 302, 304) составляет по меньшей мере 400°C, 500°C или 600°C.

9. Способ по п. 1, в котором соотношение между количеством отпарной среды (108, 308) и количеством исходного сырья (102, 104, 302, 304), направленного в средство разделения, составляет от 10 Нл/кг, 20 Нл/кг или 50 Нл/кг до 100 Нл/кг, 200 Нл/кг или 500 Нл/кг.

10. Способ по одному из пп. 1-9, в котором от 1% объемн./объемн, 2% объемн./объемн или 5% объемн./объемн до 10% объемн./объемн указанной рецикулированной отпарной среды выводят в качестве продувки.

11. Способ получения низкокипящего продукта (318, 328), например кипящего в дизельном диапазоне от 150°С до 350°С, причем указанный способ включает стадии:

x. направление исходного сырья (372), содержащего по меньшей мере 50% масс./масс. углеводородов, кипящих выше верхней целевой точки кипения, например 350°C, для продукта дизельного диапазона, для контакта с материалом, каталитически активным в гидрокрекинге (374) в условиях гидрокрекинга, выбранных для преобразования от 30% масс./масс. до 80% масс./масс. углеводородов, кипящих выше верхней целевой точки кипения, в продукты, кипящие ниже верхней целевой точки кипения, с предоставлением подвергнутого гидрокрекингу продукта (376),

y. направление указанного подвергнутого гидрокрекингу продукта (376) в качестве исходного сырья для разделения (304, 304), при необходимости после разделения газ/жидкость на одну или несколько стадий (378, 380, 382, 384), в способ разделения по п. 1 с использованием рециркулированной отпарной среды,

z. выведение фракции подвергнутого гидрокрекингу продукта, кипящего в диапазоне низкокипящего продукта (318, 328).

12. Способ по п. 11, в котором условия гидрокрекинга на стадии х выбраны для преобразования от 30% масс./масс. до 99% масс./масс. или 100% масс./масс. или от 50% масс./масс. до 80% масс./масс., 99% масс./масс. или 100% масс./масс. углеводородов, кипящих выше верхней целевой точки кипения, в продукты, кипящие ниже верхней целевой точки кипения, с предоставлением подвергнутого гидрокрекингу продукта (376).

13. Секция фракционирования, состоящая из средства разделения (106, 306), теплообменника, дополнительного средства разделения и средства для сжатия (152, 352), имеющего входное и выходное отверстие, где указанное средство разделения (106, 306) имеет входное отверстие для исходного сырья (102, 104, 302, 304), входное отверстие для отпарной среды средства разделения (108, 308), одно или несколько выходных отверстий для продукта (112, 122, 312, 322) и выходное отверстие для пара (142, 342), где указанное дополнительное средство разделения (144, 344) имеет входное отверстие, выходное отверстие для легкокипящих продуктов (146, 346) и выходное отверстие для отпарной среды (150, 350), отличающаяся тем, что выходное отверстие для пара (142, 342) выполнено с возможностью сообщения по текучей среде с входным отверстием указанного дополнительного средства разделения (144, 344) через теплообменник, и выходное отверстие для отпарной среды (150, 350) указанного дополнительного средства разделения (144, 344) выполнено с возможностью сообщения по текучей среде с входным отверстием указанного средства сжатия, а указанное выходное отверстие указанного средства сжатия выполнено с возможностью сообщения по текучей среде с указанным входным отверстием для отпарной среды указанного средства разделения (108, 308).

14. Секция фракционирования по п. 13, дополнительно содержащая боковую колонну (114, 124, 314, 324), имеющую входное отверстие для исходного сырья боковой колонны (112, 122, 312, 322), входное отверстие для отпарной среды боковой колонны (116, 126, 316, 326), выходное отверстие для пара боковой колонны (120, 130, 320, 330) и выходное отверстие для жидкости боковой колонны (118, 128, 318, 328), причем входное отверстие для отпарной среды указанной боковой колонны (116, 126, 316, 326) находится в сообщении по текучей среде с выходным отверстием указанного средства сжатия (152, 352).

15. Секция фракционирования по п. 13 или 14, дополнительно содержащая кубовое устройство отпаривания, имеющее входное отверстие для отпарной среды кубового устройства отпаривания, выходное отверстие для пара кубового устройства отпаривания, входное отверстие для кубового потока и выходное отверстие кубового устройства отпаривания, и причем указанное средство разделения дополнительно имеет выходное отверстие куба, и причем указанное входное отверстие для кубового потока выполнено с возможностью сообщения по текучей среде с указанным выходным отверстием куба, при необходимости через средство нагрева, причем указанное входное отверстие для отпарной среды кубового устройства отпаривания выполнено с возможностью сообщения по текучей среде с указанным выходным отверстием указанного средства сжатия, при необходимости через средство нагрева, и причем указанное выходное отверстие для пара устройства отпаривания находится в сообщении по текучей среде с указанным входным отверстием для отпарной среды средства разделения.

16. Секция установки гидрокрекинга, содержащая реактор гидрокрекинга (374), имеющий входное отверстие (372) и выходное отверстие (376), и секцию фракционирования по одному из пп. 13-15, содержащую средство разделения (306), имеющее входное отверстие для исходного сырья (302, 304), входное отверстие для свежей отпарной среды (360), отличающаяся тем, что указанная секция установки гидрокрекинга сконфигурирована для направления некоторого количества продукта из выходного отверстия реактора гидрокрекинга (376) во входное отверстие для исходного сырья средства разделения (302, 304) указанной секции фракционирования.

| US 6379532 B1, 30.04.2002 | |||

| US 5264117 A1, 23.11.1993 | |||

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2014 |

|

RU2548038C1 |

| СПОСОБ ОЧИСТКИ ОТ СЕРОВОДОРОДА МАЗУТА И НЕФТЯНЫХ ФРАКЦИЙ - КОМПОНЕНТОВ МАЗУТА | 2018 |

|

RU2664652C1 |

| US 20050167335 A1, 04.08.2005 | |||

| US 3384577 A1, 21.05.1968 | |||

| WO 2012052116 A2, 26.04.2012 | |||

| СПОСОБ, УСТРОЙСТВО И ХИМИЧЕСКИЕ ПРОДУКТЫ ДЛЯ ОБРАБОТКИ НЕФТЯНОГО ОБОРУДОВАНИЯ | 2013 |

|

RU2642421C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ | 2011 |

|

RU2455339C1 |

| Способ перегонки нефти | 1988 |

|

SU1664810A1 |

Авторы

Даты

2024-12-17—Публикация

2019-10-22—Подача