Область техники, к которой относится изобретение

Изобретение относится к области материалов из минерального волокна с использованием не содержащего фенола и формальдегида связующего, которые могут быть использованы при изготовлении волокнистых тепло- и звукоизоляционных изделий, применяемых в различных отраслях народного хозяйства.

Уровень техники

Минеральная и каменная вата - это волокнистый материал, который получают из расплавов горных пород габбро-базальтовой группы, а также металлургических шлаков и их смесей.

Известно, что минеральная вата является высокоэффективным тепло- и звукоизоляционным материалом. Температура плавления волокон превышает 1000°С, что позволяет применять продукцию из минеральной ваты в широких пределах рабочих температур. Огромное количество положительных свойств материала делает его одним из наиболее популярных утеплителей и звукоизолирующих материалов.

В частности, минеральная вата обладает такими уникальными свойствами, как огнестойкость, биологическая и химическая стойкость к различным агрессивным веществам, невосприимчивость к грибкам и воздействию грызунов. При этом минеральная вата соответствует действующим санитарно-гигиеническим нормам и стандартам качества. Также минеральную вату характеризует стабильность объема и формы в любых условиях, низкая теплопроводность, высокое термическое сопротивление и высокая прочность.

Изделия из минерального волокна включают в себя: маты, плиты и рулонные изделия из стекловаты, минеральной ваты и каменной ваты, в которых волокна связаны вместе отвержденным термореактивным полимерным связующим.

Исходные заготовки (ковры, маты) из волокнистого материала, используемые для последующего изготовления из них путем механической обработки различных видов тепло- и звукоизолирующих изделий, обычно производят превращением расплава подходящего сырья в волокно общепринятым способом, например, на центрифуге.

Волокна расплава, сформированные на центрифуге, вдувают в камеру волокноосаждения, и, когда они находятся в воздухе и все еще горячие, на них наносится раствор связующего, и они осаждаются случайным образом в виде первичного ковра на движущийся конвейер. Затем из первичного ковра механически формируется ковровая заготовка (мат) нужной толщины, который конвейером непрерывно подается в камеру полимеризации. В камере полимеризации через слой волокна мата продувают нагретый воздух для отверждения связующего и соединения вместе отдельных минеральных волокон.

Полученная ковровая заготовка (мат) охлаждается прососом через нее холодного воздуха, и режется на готовые изделия (плиты) или сматывается в рулонный материал.

Чаще всего в качестве связующих веществ для минеральных волокон используют фенолформальдегидные смолы, потому что они недороги, имеют низкую вязкость и способны отверждаться с образованием жесткого полимера, за счет чего получают конечный продукт с хорошими физико-механическими свойствами. Однако использование фенолформальдегидных связующих становится все более нежелательным из-за использования при их производстве и выделения в процессе их использования токсичных химических веществ (фенола и формальдегида), загрязняющих окружающую среду.

В связи с этим актуальной является задача производства изделий из минерального волокна, в которых волокна скреплены связующим, не содержащим фенол и формальдегид (а также другие токсичные вещества).

Для использования в качестве связующих при производстве волокнистых изделий было разработано множество композиций, не содержащих формальдегида (т.н. нефенолформальдегидные связующие). Основным недостатком этих решений является плохая технологичность при их применении, связанная с несовместимостью предлагаемых в них нефенолформальдегидных связующих с традиционной фенолформальдегидной смолой. Это обстоятельство вызывает необходимость длительных остановок технологического оборудования на чистку и промывку линий при переходе с производства нефенолформальдегидных марок теплоизоляционных изделий на традиционные фенольные, что происходит на практике при применении связующих на основе полиакриловой кислоты (имеющих сильнокислую реакцию рН и поэтому плохо совместимых с слабо-щелочной фенолформальдегидной смолой).

Этот недостаток частично преодолен в решении согласно патенту RU 2430124 (опубл. 27.09.2011), где раскрыта композиция для производства нетканого материала, получаемого из волокна (в частности, синтетического волокна - полиэфирного, акрилового, нейлонового, полиамидного, керамического либо стекловолокна) и способ пропитывания рыхлой массы волокон раствором связующего. Отверждаемая водная композиция для связующего для нетканого материала получена способом, включающим объединение следующих компонентов:

(а) полимера, содержащего гидроксильные группы, который является комбинацией поливинилового спирта и, по меньшей мере, одного компонента, выбранного из группы, состоящей из крахмала, модифицированного крахмала и сахара;

(б) по меньшей мере одного многофункционального сшивающего агента, выбранного из группы, состоящей из неполимерной поликислоты, ее солей, ангидрида и неполимерного полиальдегида, причем если многофункциональный сшивающий агент представляет собой неполимерный полиальдегид, то композиция дополнительно включает (в) катализатор.

При этом массовое соотношение компонентов (а):(б) лежит в диапазоне от 95:5 до примерно 35:65, а рН отверждаемой композиции повышают до по меньшей мере 1,25 путем добавления азотсодержащего основания.

Неполимерный полиальдегид в решении по патенту RU 2430124 представляет собой блокированный глиоксаль или блокированный глутаральдегид, который блокирован блокирующим агентом, представляющим собой по меньшей мере один агент, выбранный из группы, состоящей из мочевины, этиленмочевины, сорбитола и этиленгликоля.

Указанный способ применим для нетканого полотна, но имеет недостаточную водостойкость для минераловатных изделий. Кроме того, применение при производстве волокна в значительных количествах многофункционального сшивающего химического агента (например, малеинового ангидрида, глиоксаля или глутаральдегида) не позволяет утверждать о полной экологической безопасности подобного производства и полученных из этого волокна волокнистых теплоизоляционных изделий.

В публикации патентной заявки US 2013/0023174 А1 (опубл. 24.01.2013) на изобретение BINDER COMPOSITIONS WITH POLYVALENT PHOSPHORUS CROS SLINKING AGENTS описан волокнистый изоляционный продукт, в котором связующее вещество содержит полиол и фосфористый сшивающий агент, полученный из фосфоновой или фосфорной кислоты, соли, сложного эфира или ангидрида с образованием сшитых фосфодиэфирных связей. Полиол и сшивающий агент образуют полиэфирную термореактивную смолу, более конкретно фосфодиэфирную сшитую смолу.

В данном решении при сшивке полиолов используются довольно значительные количества фосфористых сшивающих агентов. Недостатками такого метода являются:

1. Недостаточная влагостойкость полученного связующего, так как фосфодиэфирные соединения образуют гели при увлажнении.

2. При переработке отходов производства волокнистых материалов возможны выбросы оксида фосфора сверх нормируемых количеств.

В качестве наиболее близкого аналога (прототипа) был выбран теплоизоляционный и звукоизоляционный материал на нефенолформальдегидном связующем, раскрытый в патенте RU 2588239 (опубл/ 27.06.2016 г.).

Согласно данному патенту теплоизоляционный материал содержит минеральные волокна, связующее и нано- или микрочастицы. Связующее получают отверждением водной композиции, содержащей поливиниловый спирт, модифицированный крахмал, сшивающий агент, катализатор, силан, масляный обеспыливатель и гидрофобизатор. Нано- или микрочастицы состоят из материала, выбранного из группы, включающей графит, фуллерены, углеродные нанотрубки, глины, частицы металлов и их сплавов, карбидов и окислов, микрочастицы (микросферы) диоксида кремния или любые комбинации вышеперечисленных объектов, или любые их комбинации. Нано- или микрочастицы используют для создания более плотной сетки сшивок, получающейся при взаимодействии центров поликонденсации или полимеризации, различных реакционноспособных функциональных групп связующего, что обеспечивает лучшее отверждение компонентов связующего.

Этот способ имеет свои преимущества и позволяет получить достаточно хороший продукт, но тем не менее, характеризуется определенными недостатками: приготовление связующего в описанной технологии усложняется из-за необходимости постоянного тщательного перемешивания порошка нерастворимых микро- и наночастиц в массе жидкого связующего и обеспечения устойчивого распределения взвеси твердых частиц в водном растворе его компонентов. Кроме того, в связи с низкой насыпной массой, введение в композицию связующего некоторых наночастиц может представлять собой технологическую трудность.

Стремление нано- и микрочастиц к самопроизвольной агломерации и седиментации вызывает неравномерность их распределения в связующем, соответственно возникает опасность неоднородности свойств получаемого теплоизоляционного материала. Кроме того, некоторые виды частиц вызывают быстрое, в течение 4-6 часов истирание сопел центрифуги за счет трения, в связи с чем подача связующего на волокна становится неустойчивой. При этом ухудшается равномерность распыления связующего, оно неравномерно распределяется на волокне. В связи с этим устранения неравномерного скрепления волокна в изделиях приходится увеличивать расход связующего, что приводит к увеличению горючести готового продукта. Поэтому через 4 часа работы необходимо останавливать выпуск изделий и менять сопла центрифуг.

Дегидратация поливинилового спирта является трудной задачей, поэтому используемое в патенте RU 2588239 связующее требует высоких температур сушки и отверждения - не менее 260°С. Такая температура вызывает потери связующего в камере полимеризации порядка 30-40% по сухому веществу вследствие частичной деструкции исходных компонентов.

Таким образом, задача повышения технологичности способа получения минерального волокна на нефенолформальдегидном связующем и изделий из него имеет большую актуальность. Кроме того, существует потребность в повышении экологической безопасности технологического процесса, и повышения качества производимых изделий, в первую очередь, обеспечения водостойкости не ниже, чем на фенолформальдегидном связующем.

Раскрытие изобретения

Поставленная задача решается путем снижения температур отверждения компонентов связующего, а также за счет облегчения дегидратации и снижения температуры поликонденсации.

Был разработан тепло- и звукоизоляционный материал, который содержит минеральные волокна диаметром от 0,5 до 10,0 мкм и связующее, содержащее связывающий эти волокна нетоксичный полимерный компонент, способный к переходу в неплавкое и нерастворимое состояние за счет процесса его самостоятельной каталитической термодегидратации, межмолекулярной и внутримолекулярной сшивки. Полимерный компонент содержит в качестве основных составляющих поливиниловый спирт и модифицированный крахмал и отверждается из водной композиции. Связующее также содержит обычные при производстве подобных тепло- и звукоизоляционных волокнистых материалов технологические добавки, такие как силан, масляный обеспыливатель, гидрофобизатор.

Кроме того, для облегчения дегидратации и снижения температур отверждения связующее содержит каталитическую систему, представляющую собой комбинацию двух различных катализаторов. Это способствует протеканию процесса дегидратации за время, достаточное для прохождения ковровой заготовкой (матом) камеры полимеризации (в течение 4-10 минут, при температурах отверждения до 225°С). При этом никаких иных специальных химических сшивающих веществ (которые участвуют в межмолекулярной химической реакции с гидроксилсодержащими компонентами связующего) в процессе не применяется, что обеспечивает существенно большую степень экологической безопасности получаемой продукции.

В состав каталитической системы входят два дегидратирующих каталитических агента - основной (содержится в больших количествах) и дополнительный (содержится в меньших количествах). При этом каталитические агенты для смешивания выбирают из следующих веществ:

Группа 1 (основной каталитический агент):

- органические соединения титана (предпочтительно тетрабутоксититан);

- органические соединения никеля (предпочтительно формиат никеля);

- соединения бора (предпочтительно тетраборат натрия). Группа 2 (дополнительный каталитический агент):

- соли серебра (предпочтительно: оксалат серебра и/или нитрат серебра);

- соли рения (предпочтительно хлорид рения);

- соли циркония (предпочтительно карбонат циркония);

- соли церия (предпочтительно сульфат церия);

Возможно одновременное применение в каталитической системе нескольких разных каталитических агентов, представленных в вышеприведенных группах, в любом их сочетании внутри каждой из групп.

Разделение каталитических агентов на группы основано на том, что основной каталитический агент используется в процессе в существенно больших количествах (от 0,005 масс. % до 0,02 масс. % в пересчете на готовую продукцию), чем дополнительный каталитический агент (от 0,0007 масс. % до 0,0017 масс. % в пересчете на готовую продукцию). Таким образом, массовое соотношение основного и дополнительного дегидратирующего каталитического агента составляет примерно от 7 до 29. При большем соотношении возникает необоснованный перерасход катализатора, а при большей доле дополнительного каталитического агента значительно возрастает стоимость композиции без существенного выигрыша в свойствах готового продукта и технологических условиях.

Комбинированная дегидратирующая каталитическая система, присутствующая в получаемой продукции в весьма малых количествах (не более 0,022% от массы готовой продукции) и не создающая угрозы экологической безопасности при ее применении, тем не менее обеспечивает эффект сшивки, работая в связующем как катализатор дегидратации макромолекул поливинилового спирта и модифицированного крахмала. В результате инициированного этой системой процесса каталитической термодегидратации происходит внутри- и межмолекулярная сшивка макромолекул поливинилового спирта и модифицированного крахмала за счет взаимодействия ОН- групп полимерной матрицы между собой с выделением при этом низкомолекулярных продуктов реакции (прежде всего - воды).

В результате такого химического превращения пленка связующего, скрепляющая между собой отдельные волокна теплоизоляционного материала, становится прочной и водонерастворимой, что обеспечивает необходимый комплекс потребительских свойств получаемых изделий по прочности, сжимаемости и водостойкости.

Процессы каталитической дегидратации поливинилового спирта с использованием различных катализаторов были известны в уровне техники и ранее, однако было неожиданно обнаружено, что применение комбинации двух каталитических агентов по изобретению в выбранном количественном соотношении (основного больше, а дополнительного значительно меньше) позволяет существенно снизить температуру и время прохождения процесса отверждения. За счет этого каталитическую дегидратацию стало возможным применить для связующего, содержащего поливиниловый спирт и модифицированный крахмал в качестве экологически безопасного связующего для минерального волокна.

При попытках использования только одного каталитического агента (из группы «основных») в приемлемых по технологическим условиям диапазонах температур отверждения не достигается достаточная степень отверждения, которая обеспечивает необходимые свойства готовой продукции, прежде всего - нужную степень ее водостойкости.

Применение системы каталитических агентов позволяет снизить температуру такого процесса при неизменном времени прохождения камеры полимеризации с 260°С (без каталитических агентов) или 245°С (при использовании только одного из основных катализаторов) до диапазона с 207°С до 225°С (при использовании комбинации основного и дополнительного катализаторов), что технологически очень выгодно с точки зрения энергозатрат.

В готовом материале содержится: минеральные волокна - от 92,0 до 98,0 мас. %; связующее - от 0,95 до 7,00 мас. % (в том числе -поливиниловый спирт - от 0,72 до 4,00 мас. %, модифицированный крахмал от 0,01 до 3,00 мас. %, кроме того - технологические добавки: силан, масляный обеспыливатель, гидрофобизатор) и комбинированная система дегидратирующих каталитических агентов от 0,007 до 0,022 мас. %.

После отверждения связующего в материале содержится до 7,0 мас. % отвержденного полимера, более предпочтительно - от 0,95 до 4,3 мас. % отвержденного полимера.

В другом аспекте изобретения также предложен способ получения тепло- и звукоизоляционного материала по п. 1, в котором на центрифугу подают образующееся из расплава минеральное или стеклянное волокно одновременно с не содержащей фенола и формальдегида связующей композицией, содержащей поливиниловый спирт, модифицированный крахмал, технологические добавки и комбинацию двух дегидратирующих каталитических агентов, причем в качестве основного дегидратирующего каталитического агента выбирают по меньшей мере одно вещество из органического соединения титана, органического соединения никеля и соединения бора, а в качестве дополнительного дегидратирующего каталитического агента выбирают по меньшей мере одно вещество из солей серебра, солей рения, солей циркония и солей церия; после чего полученную ковровую заготовку формуют до нужной толщины и подвергают термообработке.

Технологические добавки включают в себя силан, масляный обеспыливатель и гидрофобизирующую эмульсию.

Композицию связующего смешивают на производстве минераловатных изделий непосредственно перед ее нанесением на волокно, путем последовательного смешения всех компонентов. Для этого сначала смешивают водные растворы поливинилового спирта и модифицированного крахмала, затем вносят технологические добавки, после чего добавляют комбинацию дегидратирующих каталитических агентов. При этом дегидратирующие каталитические агенты могут вводиться в состав связующего как в твердом виде, так и в виде раствора или суспензии в подходящем растворителе.

Термообработку ковровой заготовки волокнистого материала производят при температуре 220-230°С в течение времени, достаточного для его высушивания и прохождения процесса отверждения связующего, предпочтительно в течение 4-10 минут.

В ходе термообработки через ковровую заготовку пропускают горячий воздух, а после термообработки ковровую заготовку охлаждают прососом через нее холодного воздуха.

Количество компонентов связующего выбирают с учетом потерь минерального волокна при волокнообразовании и подают его на центрифугу с избытком 18%.

Полученную ковровую заготовку нарезают на плиты, либо сматывают в рулоны, получая готовые изделия.

Предлагаемый способ не требует изменения существующей технологии производства изделий из минерального волокна, поскольку используются обычные минеральные волокна с диаметром в диапазоне от 0,5 до 10,0 мкм, любого химического состава - базальтовые, стеклянные или шлаковые. Плотность получаемого волокнистого материала может составлять от 10 до 185 кг/м3 (предпочтительно - от 25 до 120 кг/м3),что также соответствует требованиям к подобной продукции.

Осуществление изобретения

Тепло- и звукоизоляционные волокнистые изделия по изобретению изготавливали путем нанесения не содержащей фенола и формальдегида связующей композиции на образующееся из расплава минеральное или стеклянное (шлаковое) волокно. Полученный первичный ковер далее формовали до нужной толщины ковровой заготовки (мата) волокнистого материала и подвергали термообработке, в результате которых связующая композиция отверждалась с получением неплавкого и нерастворимого полимера, связывая между собой отдельные волокна и образуя прочное волокнистое изделие.

Термообработка ковровой заготовки (мата) волокнистого материала производится при температуре в среднем 225°С в течение времени, достаточного для его высушивания и прохождения процесса отверждения связующего (в течение 4-10 минут).

После отверждения связующего конечный продукт содержал до 7,0 масс. % отвержденного полимера, более предпочтительно - от 0,95 до 4,3 масс. % отвержденного полимера, при этом массовые проценты рассчитаны исходя из количества волокна и отвержденного полимера.

Полученную ковровую заготовку (мат) охлаждали прососом через нее холодного воздуха и нарезали на готовые изделия (плиты), либо сматывали в рулонные изделия.

Далее приведены примеры осуществления данного изобретения. Не являясь единственно возможными, они наглядно демонстрируют возможность достижения требуемого технического результата в различных вариантах осуществления изобретения.

ПРИМЕРЫ

Раствор модифицированного крахмала (компонент А) получали путем растворения 30 кг крахмала или модифицированного крахмала в 70 л деминерализованной воды.

Раствор поливинилового спирта (компонент В) получали путем растворения 30 кг поливинилового спирта в 70 л деминерализованной воды.

Пример 1. Получение теплоизоляционных изделий со средней плотностью (35-45 кг/м3).

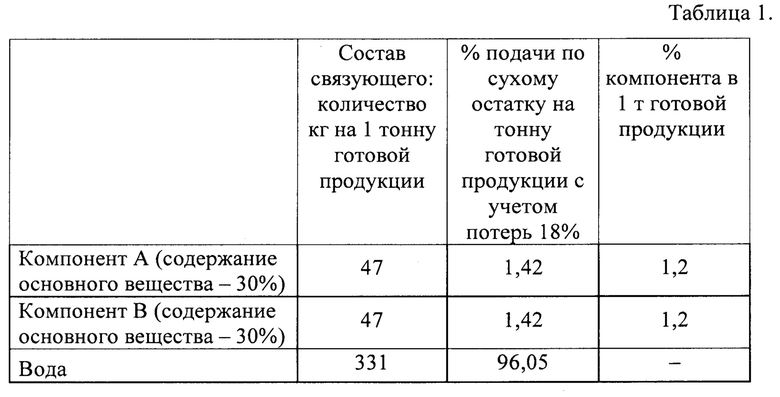

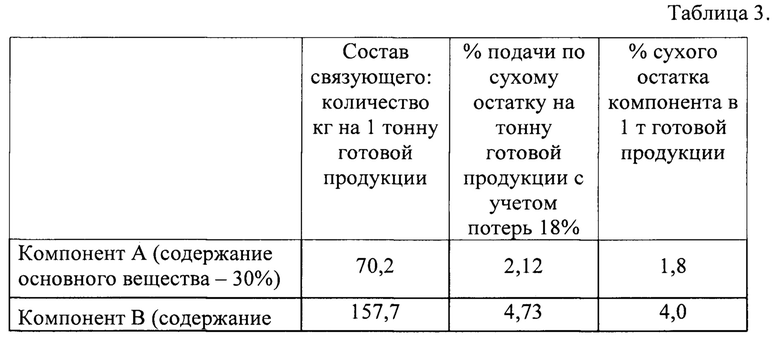

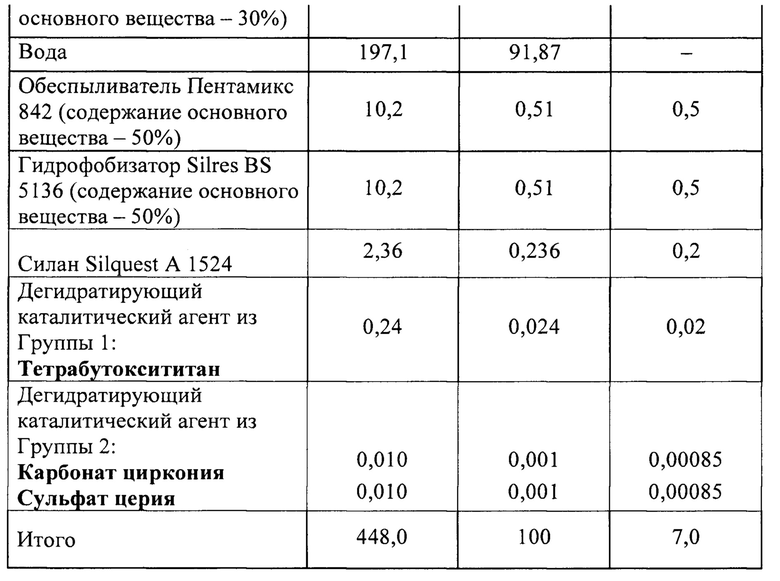

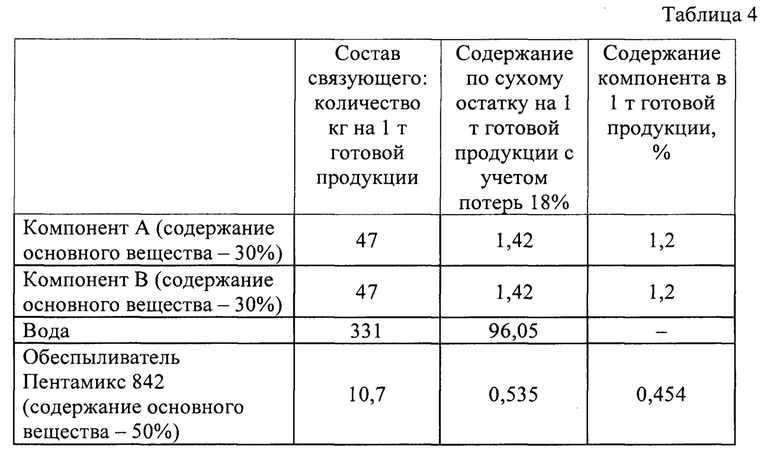

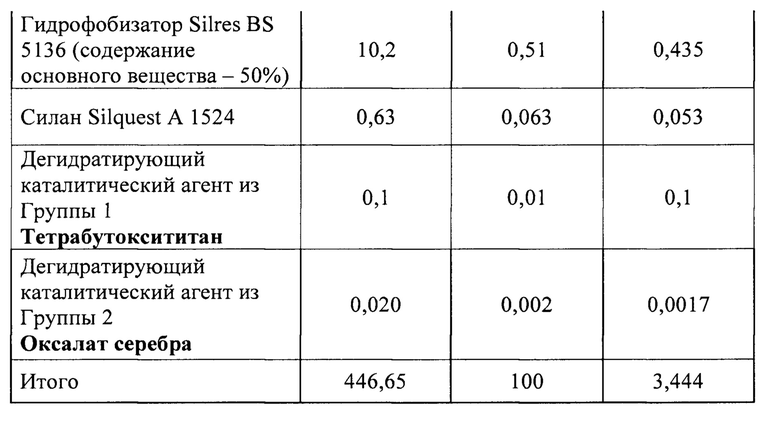

Компоненты (из расчета на одну тонну готовой продукции), перечисленные в таблице 1, смешивают в следующем порядке:

- компонент А - 47 кг,

- компонент В - 47 кг,

- вода - 331 л,

- обеспыливатель Пентамикс 842 - 10,7 кг,

- гидрофобизатор Silres BS 5136 - 10,2 кг,

- силан Silquest А 1524 - 0,63 кг

- дегидратирующий каталитический агент соединений Группы 1-0,1 кг.

и

- дегидратирующий каталитический агент соединений Группы 2 - 0,02 кг.

Полученное связующее непрерывно подавали на центрифугу одновременно с подачей расплава. При этом композиция наносилась на волокно. Из волокна с нанесенным связующим формировали первичный ковер, затем выполняли его сушку и отверждение в камере полимеризации при температуре 220-230°С, а через минераловатный ковер циркулировали горячий воздух. Затем ковер охлаждали прососом через него холодного воздуха, и нарезали на готовые изделия.

Количество компонентов указано из расчета на 1 тонну готовой продукции с учетом потерь минерального волокна при волокнообразовании в размере 17%; поэтому на центрифугу подавали на 18% больше композиции связующего.

Пример 2. Получение теплоизоляционных изделий с малой плотностью (25-35 кг/м3).

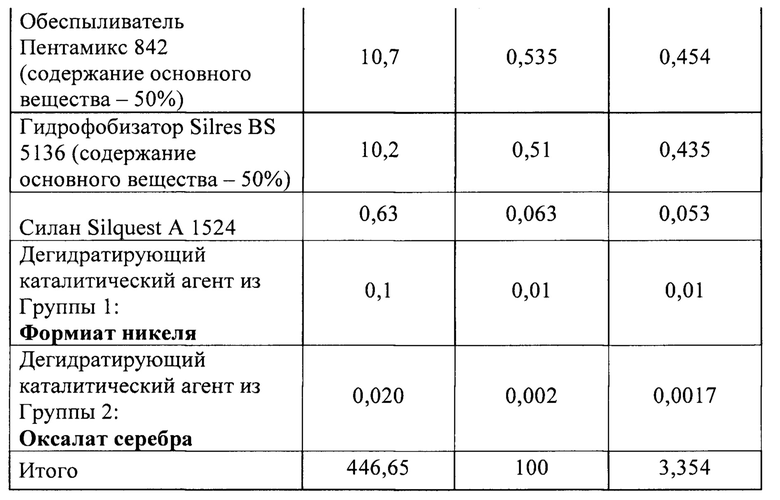

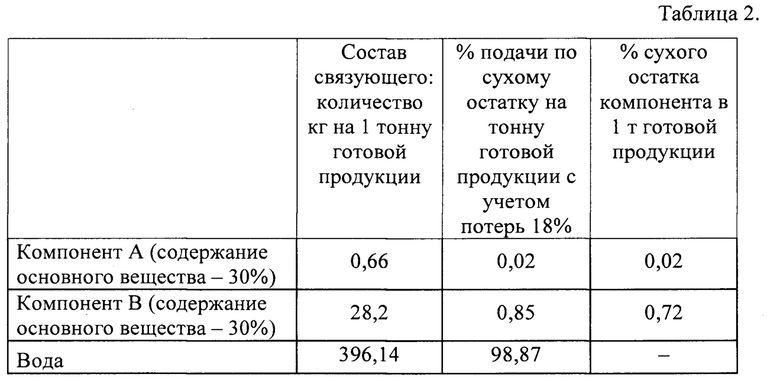

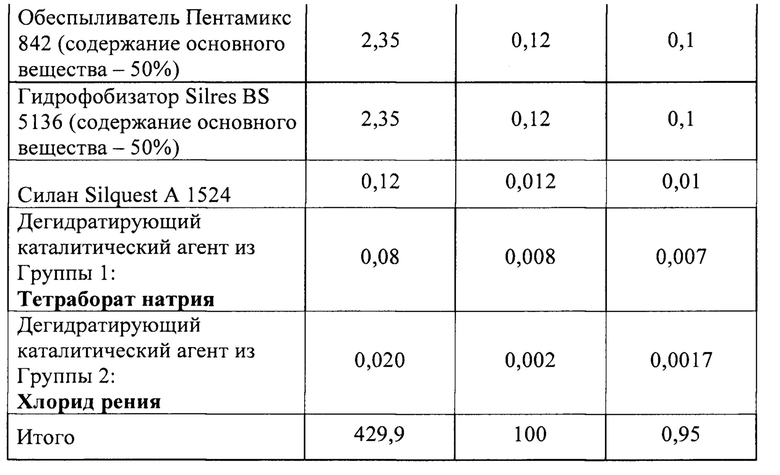

Отличается от примера 1 уменьшенной загрузкой на смешение компонентов связующего, перечисленных в таблице 2, а именно:

- компонент А - 0,66 кг,

- компонент В - 28,2 кг,

- вода - 396,14 л,

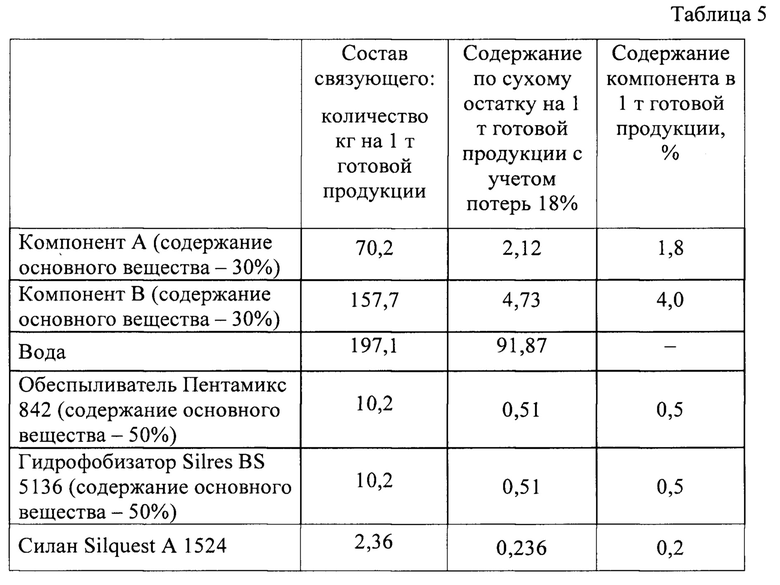

Пример 3. Получение теплоизоляционных изделий с высокой плотностью (более 100 кг/м3), с применением комбинации двух дегидратирующих каталитический агентов из соединений группы 2.

Отличается от примера 1 увеличенной загрузкой компонентов связующего, перечисленных в таблице 3, на смешение, а именно:

- компонент А - 70,2 кг,

- компонент В - 157,7 кг,

- вода - 197,1 л,

Пример 4. Получение теплоизоляционных изделий со средней плотностью (80-90 кг/м3).

Пример 5. Получение теплоизоляционных изделий с высокой плотностью (более 100 кг/м3) с применением только катализатора Группы 1, без использования дополнительного дегидратирующего агента из Группы 2.

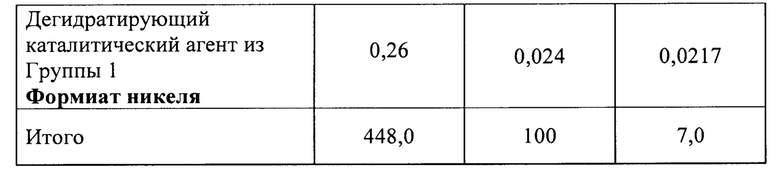

Отверждение изделий с рецептурой по примерам 1-4 в камере полимеризации потребовало температуру от 210 до 230°С для обеспечения водопоглощения не более 1 кг/м2, а по рецептуре примера 5 без применения дополнительного дегидратирующего агента группы 2 - потребовало для обеспечения такого же водопоглощения температуры 245°С.

Полученные изделия - тепло- и звукоизоляционные волокнистые плиты - имеют свойства, приведенные в таблице 6.

Вышеприведенные экспериментальные данные демонстрируют, что при изготовлении волокнистых тепло- и звукоизоляционных изделий, в частности, плит, можно получить продукт, имеющий требуемые потребительские свойства и характеристики.

Указанные параметры обеспечивают удовлетворительную степень сшивки связующего, его водопоглощение, прочность и жесткость. Таким образом, по физико-механическим и теплотехническим характеристикам, а также по водопоглощению полученный продукт не уступает материалу, выпускаемому как на традиционных фенолформальдегидных смолах, так и по известным из уровня техники способам получения волокнистых изделий с применением нефенолформальдегидных связующих, но позволяет обеспечить большую экологическую безопасность как при производстве, так и при применении.

Настоящее изобретение позволяет существенно повысить технологичность процесса получения изделий из волокнистого материала на нефеноформальдегидном связующем, устранив недостатки используемых и предлагавшихся ранее способов, в частности - отказаться от использования в процессе нано- и микрочастиц и от необходимости тщательного их распределения в массе жидкого связующего. В то же время предлагаемая технология сохраняет их основные преимущества - хорошую совместимость с фенолформальдегидными связующими (что упрощает переход с одной марки волокнистых теплоизоляционных изделий на другую) и малую токсичность основных применяемых химических компонентов (поливинилового спирта и модифицированного крахмала), что позволяет выпускать более безопасную для человека тепло- и звукоизоляционную продукцию.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛЯЦИОННЫЙ И ЗВУКОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА НЕФЕНОЛФОРМАЛЬДЕГИДНОМ СВЯЗУЮЩЕМ | 2014 |

|

RU2588239C2 |

| СУБСТРАТ МИНЕРАЛОВАТНЫЙ ДЛЯ ВЫРАЩИВАНИЯ РАСТЕНИЙ НА НЕФЕНОЛФОРМАЛЬДЕГИДНОМ СВЯЗУЮЩЕМ | 2016 |

|

RU2636967C1 |

| Теплоизоляционный и звукоизоляционный материал и способ его получения | 2016 |

|

RU2648096C1 |

| МАСЛЯНО-СИЛИКОНОВЫЙ ГИДРОФОБИЗАТОР-ОБЕСПЫЛИВАТЕЛЬ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2007 |

|

RU2351622C1 |

| КОМПОЗИТНЫЙ ГИДРОПОННЫЙ СУБСТРАТ | 2021 |

|

RU2773532C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 2009 |

|

RU2412134C1 |

| КОНСОЛИДИРОВАННЫЙ С ПОМОЩЬЮ СВЯЗУЮЩЕГО ТЕКСТИЛЬНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ЕГО ПРИМЕНЕНИЕ | 2019 |

|

RU2725190C1 |

| УЛУЧШЕННОЕ БИОСВЯЗУЮЩЕЕ | 2015 |

|

RU2706312C2 |

| Модуль для выращивания микрозелени из семян растений и способ выращивания микрозелени из семян растений | 2020 |

|

RU2761648C2 |

| ВОЗОБНОВЛЯЕМОЕ СВЯЗУЮЩЕЕ ДЛЯ НЕТКАНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2470105C2 |

Изобретение относится к тепло- и звукоизоляционному материалу, содержащему минеральные волокна диаметром от 0,5 до 10,0 мкм и связующее, полученное отверждением водной композиции, содержащей поливиниловый спирт, модифицированный крахмал и технологические добавки, а также комбинацию двух дегидратирующих агентов – основного и дополнительного. Основной дегидратирующий агент выбран из тетрабутоксититана, формиата никеля или тетрабората натрия, а дополнительный дегидратирующий агент представляет собой по меньшей мере одно вещество, выбранное из оксалата серебра, хлорида рения или смеси карбоната циркония и сульфата церия. Содержание дегидратирующих агентов составляет не более 0,022 мас.%. При этом тепло- и звукоизоляционный материал включает, мас.%: основной дегидратирующий агент от 0,01 до 0,02, дополнительный дегидратирующий агент 0,0017, поливиниловый спирт от 1,2 до 4,0, модифицированный крахмал от 1, 2 до 1,8, обеспыливатель от 0,454 до 0,5, гидрофобизирующую эмульсию от 0,435 до 0,5, силан от 0,053 до 0,2 и остальное - минеральное волокно. Также изобретение относится к способу получения такого материала. Изобретение позволяет существенно повысить технологичность и экологическую безопасность процесса изготовления изделий из волокнистого материала на нефеноформальдегидном связующем, а также улучшить характеристики готового продукта. 2 н. и 12 з.п. ф-лы, 6 табл., 6 пр.

1. Тепло- и звукоизоляционный материал, содержащий:

минеральные волокна диаметром от 0,5 до 10,0 мкм, основной и дополнительный дегидратирующий агенты и связующее, полученное отверждением водной композиции, содержащей поливиниловый спирт, модифицированный крахмал и технологические добавки: обеспыливатель, гидрофобизирующую эмульсию и силан, при следующем соотношении, мас.%:

основной дегидратирующий агент от 0,01 до 0,02

дополнительный дегидратирующий агент 0,0017

поливиниловый спирт от 1,2 до 4,0

модифицированный крахмал от 1,2 до 1,8

обеспыливатель от 0,454 до 0,5

гидрофобизирующая эмульсия от 0,435 до 0,5

силан от 0,053 до 0,2

минеральное волокно остальное, причем основной дегидратирующий агент выбран из тетрабутоксититана, формиата никеля или тетрабората натрия, а дополнительный дегидратирующий агент выбран из оксалата серебра, хлорида рения или смеси карбоната циркония и сульфата церия.

2. Материал по п. 1, в котором дополнительный дегидратирующий агент представляет собой оксалат серебра.

3. Материал по п. 1, в котором дополнительный дегидратирующий агент представляет собой хлорид рения.

4. Материал по п. 1, в котором дополнительный дегидратирующий агент представляет собой смесь карбоната циркония и сульфата церия.

5. Материал по п. 1, в котором количество дегидратирующих агентов составляет не более 0,022 мас.%.

6. Способ получения тепло- и звукоизоляционного материала по п. 1, в котором на центрифугу подают образующееся из расплава минеральное волокно одновременно со связующей композицией, содержащей поливиниловый спирт, модифицированный крахмал, технологические добавки и комбинацию двух дегидратирующих агентов, причем основной дегидратирующий агент выбирают из тетрабутоксититана, формиата никеля и тетрабората натрия, а дополнительный дегидратирующий агент выбирают из оксалата серебра, хлорида рения или смеси карбоната циркония и сульфата церия; после чего полученную ковровую заготовку формуют до нужной толщины и подвергают термообработке.

7. Способ по п. 6, в котором композицию связующего смешивают на производстве минераловатных изделий непосредственно перед ее нанесением на волокно путем последовательного смешения всех компонентов.

8. Способ по п. 7, в котором для получения композиции связующего сначала смешивают водные растворы поливинилового спирта и модифицированного крахмала, затем вносят технологические добавки, после чего добавляют комбинацию дегидратирующих агентов.

9. Способ по п. 8, в котором дегидратирующие агенты вводят в состав связующего либо в твердом виде, либо в виде раствора или суспензии в подходящем растворителе.

10. Способ по п. 6, в котором термообработку ковровой заготовки волокнистого материала производят при температуре 220-230°С в течение времени, достаточного для его высушивания и прохождения процесса отверждения связующего, предпочтительно в течение 4-10 мин.

11. Способ по п. 10, в котором в ходе термообработки через ковровую заготовку пропускают горячий воздух.

12. Способ по п. 10, в котором после термообработки ковровую заготовку охлаждают прососом через нее холодного воздуха.

13. Способ по п. 10, в котором количество компонентов связующего выбирают с учетом потерь минерального волокна при волокнообразовании и подают его на центрифугу с избытком.

14. Способ по п. 6, в котором полученную ковровую заготовку нарезают на плиты либо сматывают в рулоны, получая готовые изделия.

| ТЕПЛОИЗОЛЯЦИОННЫЙ И ЗВУКОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ НА НЕФЕНОЛФОРМАЛЬДЕГИДНОМ СВЯЗУЮЩЕМ | 2014 |

|

RU2588239C2 |

| ОТВЕРЖДАЕМАЯ ВОДНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИВИНИЛОВОГО СПИРТА, НЕ СОДЕРЖАЩАЯ ФОРМАЛЬДЕГИД | 2006 |

|

RU2430124C2 |

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2509064C1 |

| СПОСОБЫ ЛЕЧЕНИЯ БОЛЕЗНИ АЛЬЦГЕЙМЕРА | 2015 |

|

RU2720468C2 |

| US 5362573 A, 08.11.1994. | |||

Авторы

Даты

2019-05-21—Публикация

2017-09-06—Подача