Изобретение относится к строительной промышленности, в частности к сырьевым смесям для производства композиционных материалов, содержащих минеральную основу и органическое связующее, и может быть использовано при изготовлении строительных теплоизоляционных материалов, например материала для наружной отделки зданий "ТИМЛАК" и минераловатных плит для тепловой изоляции строительных конструкций, в том числе стеновых панелей, покрытий и перекрытий в помещениях групп "А-Г", тепловой изоляции промышленного оборудования и трубопроводов или при изготовлении звукоизоляционных материалов, в том числе для гражданского строительства.

Известен состав для изготовления звукоизоляционных минераловатных плит, содержащий минеральный наполнитель и органическое связующее, в качестве которого используют поливинилацетатную водную грубодисперсную суспензию-ПВАД [1].

Известный состав позволяет получить нетоксичные изделия, однако не обеспечивает получение достаточно прочных и влагостойких изделий. Улучшение этих показателей возможно за счет повышенного расхода связующего, что значительно повышает себестоимость минераловатных плит.

Известна сырьевая смесь для изготовления теплоизоляционных материалов, содержащая вспученный перлитовый песок и органическое связующее, состоящее из битума и резольной фенолоформальдегидной смолы [2].

Известен также состав для получения теплоизоляционных минераловатных плит повышенной жесткости, содержащий минеральную вату и синтетическое связующее с гидрофобизирующей добавкой [3]. В качестве органического связующего используют фенолоспирты, синтезированные с применением в качестве катализатора гидроксидов щелочноземельных металлов с добавкой водного аммиака или нейтрализованные сернокислым аммонием с добавкой аммиачной воды. В качестве гидрофобизирующей добавки используют битумные эмульсии, при этом общее количество органического связующего составляет не более 10% от массы готового изделия.

Известные композиции позволяют получить плитные материалы с повышенной механической прочностью и высокой водостойкостью, однако недостатком изделий на основе фенолоформальдегидного связующего является высокая токсичность, обусловленная наличием в них свободного формальдегида, фенола и фенольных соединений.

Наиболее близкой к предлагаемой является композиция для получения теплоизоляционных материалов, содержащая минеральное волокно, в качестве которого используют минеральную вату, комплексное органическое связующее - малотоксичную карбамидоформальдегидную смолу и битумноминеральную пасту, органическое связующее составляет не более 11% от массы абсолютно сухого минерального волокна [4].

В известной композиции в качестве карбамидоформальдегидной смолы может быть использована либо малотоксичная смола, например марки КС-11, представляющая собой продукт трехстадийной поликонденсации карбамида (к) и формальдегида (ф) в средах с переменной кислотностью, при этом общее молярное соотношение к: ф составляет 1:2,5 соответственно, а в качестве агента для создания щелочной среды используют гидроксиды щелочных металлов, либо карбамидоформальдегидная смола марки КФ-МС, представляющая собой продукт двухстадийной поликонденсации карбамида и формальдегида в присутствии аммиака при общем молярном соотношении к:ф 1: 2,0 соответственно.

Известные композиции не обеспечивают получение изделий, характеризующихся удовлетворительными показателями водопоглощения (30 - 40%) и токсичности за счет выделения свободного формальдегида как в процессе изготовления минераловатных плит, так и в процессе их эксплуатации (0,02-0,03 мг/м3 при насыщенности 0,4 м2 на 1 м3).

Технической задачей изобретения является получение композиции, обеспечивающей получение композиционных материалов с пониженной токсичностью и повышенной водостойкостью при одновременном сохранении прочностных свойств, удешевлении композиции за счет сокращения расхода связующего, расширение ассортимента производимой продукции.

Поставленная задача достигается тем, что предлагаемая композиция отличается от известной тем, что в составе органического связующего используют малотоксичную карбамидоформальдегидную смолу, представляющую собой продукт трехстадийной поликонденсации карбамида и формальдегида в средах с переменной кислотностью в присутствии аминосодержащих соединений.

Сущность изобретения состоит в том, что состав для изготовления композиционных материалов содержит минеральную вату в качестве наполнителя, органическое связующее в количестве не более 11 мас. ч. от массы абсолютно сухого минерального наполнителя, включающее гидрофобизатор и малотоксичную карбамидоформальдегидную смолу, при этом в качестве последней используют смолу, представляющую собой продукт трехстадийной поликонденсации карбамидосодержащих веществ и формальдегида в средах с переменной кислотностью в присутствии аминосодержащих соединений при общем молярном соотношении к:ф 1:1,0-2,10 соответственно при следующем соотношении компонентов, мас.ч.:

Минеральная вата - 100

Карбамидоформальдегидная смола - 6,63 - 9,51

Гидрофобизатор - 0,57 - 1,06

Вода - 110,57-208,07

В качестве минеральной ваты используют минеральное волокно с модулем кислотности не менее 1,5.

В качестве карбамидосодержащих веществ при синтезе карбамидоформальдегидной смолы используют карбамид и/или форконденсат, представляющий продукт смешения карбамида и формальдегида.

В качестве аминосодержащих веществ используют вещества, выбранные из группы: аммиак водный технический, водные растворы полиэтиленполиаминов, этаноламинов таких как моноэтаноламин, гексаметилентетрамин и др.

Введение карбамидоформальдегидной смолы в композиционные материалы на минеральной основе известно в науке и технике. Однако использование известных малотоксичных карбамидоформальдегидных смол, полученных путем трех- или двухстадийной поликонденсации в средах с переменной кислотностью, не позволяет решить поставленную техническую задачу изобретения - снижение токсичности готовых изделий. Так малотоксичная смола КФ-МС, полученная двухстадийной поликонденсацией карбамида и формальдегида в присутствии аммиака, характеризуется содержанием (в пересчете на 100% смолу) триазиноновых циклов в количестве 21-23% (от общего содержания азота) при содержании метилольных групп 11-14%, содержание свободного формальдегида менее 0,3%. Это обеспечивает требуемые прочностные показатели изделий, изготовленных из известных композиционных материалов, но обуславливает достаточно высокое выделение свободного формальдегида как в процессе их производства, так и из готовых изделий - на уровне 0,02 мг/м3. Кроме того, использование этой смолы в составе связующего позволяет получить материалы с низкой водостойкостью (водопоглощение составляет около 30 - 40%).

Традиционно многие авторы разработок связывают низкие показатели водостойкости с низким содержанием метилольных групп, обеспечивающих создание трехмерной структуры полимера в процессе его отверждения.

Использование карбамидоформальдегидной смолы с высоким содержанием метилольных групп, например КС-11, полученную поликонденсацией карбамида и формальдегида в присутствии гидроксидов щелочных металлов в три стадии в средах с переменной кислотностью, обеспечивает получение изделий с повышенной водостойкостью (водопоглощение не превышает 30%), требуемыми прочностными показателями и высокой предельной смешиваемостью с водой (1:20). Однако использование известной смолы в составе связующего позволяет получить теплоизоляционные материалы с повышенной токсичностью за счет высокого (до 4 - 5%) содержания свободного формальдегида в смоле и высокого выделения его из изделий (более 0,02 мг/м3 при насыщенности 0,4 м2/м3). Это позволяет использовать получаемые материалы только для изготовления теплоизоляционных изделий промышленного назначения. Кроме того, получаемая смола представляет собой истинный раствор, который при нанесении его на волокнистый материал не обеспечивает возможности снижения количественного содержания связующего без ухудшения прочностных свойств.

Заявляемая нами композиция содержит минеральную вату с модулем кислотности более 1,5, органическое связующее, содержащее гидрофобизатор и карбамидоформальдегидную смолу, характеризующуюся содержанием свободного формальдегида менее 0,25%, метилольных групп в количестве 8 - 11%, циклических продуктов конденсации 22 - 27%, третичного азота 24 - 40% (от общего азота) и обеспечивает получение изделий с высокой водостойкостью (водопоглощение не более 12% для плит марки 175 и не более 10% для плит марки 200), с пониженным выделением свободного формальдегида (менее 0,01 мг/м3 при насыщенности 0,4 м2/м3) при сохранении прочностных показателей и предельной смешиваемости с водой. Получаемая смола представляет собой устойчивую коллоидную систему, обеспечивающую оптимальные условия для равномерного осаждения на поверхности минерального волокна, что позволяет снизить содержание связующего в композиции, дополнительно уменьшив тем самым выделение свободного формальдегида при сохранении водостойкости и прочностных характеристик, сопоставимых с плитами на фенолоформальдегидных связующих. Это позволяет использовать заявляемую композицию не только для изготовления теплоизоляционных плит промышленного назначения, но и для гражданского строительства и для изготовления звукоизоляционных материалов.

Несмотря на то, что известно использование малотоксичной карбамидоформальдегидной смолы в составе связующего полимерминеральных композиций, заявляемая нами совокупность существенных признаков позволяет получить новый технический результат, а именно - уменьшить выделение свободного формальдегида в 2 - 3 раза (менее 0,01 мг/м3 при ПДК 0,01 мг/м3), снизить содержание свободного формальдегида в воздухе рабочей зоны в 3 раза (менее 0,3 мг/м3 при ПДК 0,5 мг/м3), повысить водостойкость изделий, уменьшить расход связующего при сохранении требуемых прочностных показателей изделий.

Все вышеизложенное позволяет сделать вывод о соответствии заявляемой полимерминеральной композиции критерию "Изобретательский уровень".

В заявляемой композиции в качестве минерального наполнителя могут быть использованы минеральная вата типа А по ГОСТ 4640-93, сырьем для производства которой являются горные сланцевые породы, доломит ОСТ 14- 84-82, габбро, базальт по СТП и другие известные материалы, кокс ТУ 14-7-49-80. Модуль кислотности минеральной ваты не менее 1,5. В качестве гидрофобизирующей добавки могут быть использованы битумы по ГОСТ 22245-76, ГОСТ 6617-76, 9548-74 или строительные марки БН 70/30 по ГОСТ 6617-76 или эмульсии битумные дорожные марок ЭБА-1 и ЭБА-2 по ГОСТ 18659-88, эмульсии КЭ-30-04, КЭ-20-04, жидкость 136-41, ГКЖ-10, ГКЖ-11 по действующей НТД, масла по ГОСТ 6411-76 или ГОСТ 20799-88.

В качестве карбамидоформальдегидной смолы могут быть использованы смолы марки ПКП-51, ПКП-52 по ТУ 25. 471-47-95 и другие.

Карбамидоформальдегидная смола должна представлять собой однородную суспензию с массовой долей сухого остатка не менее 67%, смешиваемостью с водой не менее 1:10 (по объему при 20±1oC), массовой долей свободного формальдегида не более 0,25%, условной вязкостью после изготовления по вискозиметру ВЗ-1 15-65 с и pH 7,5-9,0.

Смолы получают трехстадийной поликонденсацией в средах с переменной кислотностью в присутствии аминосодержащих соединений, при этом водный раствор карбамидосодержащих веществ смешивают с формальдегидом и аминосодержащими соединениями при нагревании до молярного соотношения карбамида и формальдегида 1,0: 1,75-2,10 и pH 6,0-8,5, на второй стадии проводят реакцию поликонденсации полученного раствора в слабокислой среде при pH 3,9-5,1 и температуре 82-98oC с последующим охлаждением и выпариванием продукта поликонденсации, на третьей стадии в полученный продукт вводят дополнительную порцию карбамида до молярного соотношения карбамид : формальдегид 1,0 : 1,0-2,1 и ведут доконденсацию при pH 7,5 - 8,5 и температуре 40 - 65oC с последующим охлаждением и стабилизацией смолы.

Для создания щелочной среды на первой стадии процесса используют вещества, выбранные из группы: аммиак водный технический, водные растворы полиэтиленполиаминов, этаноламинов таких как моноэтаноламин, гексаметилентетрамин и др.

Аминосодержащие соединения вводят в количестве 0,25 - 0,31 моля на 1 моль карбамида.

В качестве карбамидосодержащих веществ используют карбамид и форконденсат, полученный смешением карбамида и формальдегида.

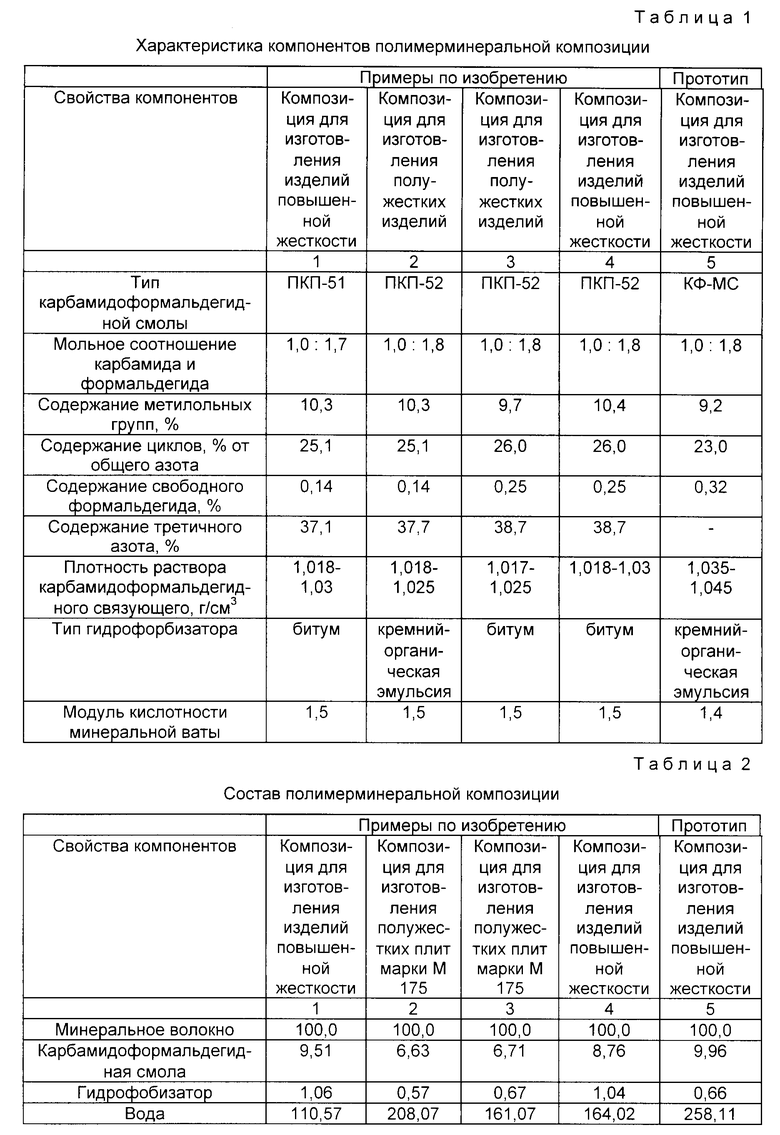

Характеристика компонентов и составы заявляемой композиции представлены в табл. 1 и 2.

Заявляемую полимерминеральную композицию получают следующим образом.

Минеральное сырье (сланец, доломит, базальт, габбро, кокс и др.) после рассева подают в расходный бункер, откуда в требуемом массовом соотношении составляющих компонентов, обеспечивающим модуль кислотности не менее 1,5, высыпают в вагранку или плавильную печь. На многовалковые центрифуги одновременно подают струю расплава из вагранки или печи, битум или иной гидрофобизатор и воздух.

Получаемые из расплава минеральные волокна охлаждают потоком воздуха, осаждают в камере волокноосаждения, разбивают при необходимости на хлопья в трепальном устройстве и подают в бак-смеситель для приготовления гидромассы.

Карбамидную смолу подают в емкость приготовления рабочего раствора связующего и разбавляют водой до плотности раствора 1,018 - 1,05 г/см3. Полученный раствор подают в бак-смеситель для приготовления гидромассы.

При "полусухом" способе производства рабочий раствор связующего наносят распылением на волокно в камере волокноосаждения.

Однородная гидромасса из минеральной ваты и раствора связующего уплотняется на сетчатом транспортере для удаления излишков связующего, вакуумируется и поступает в камеру горячего обезвоживания и отверждения связующего посредством горячего воздуха при 145 - 200oC. Готовые плиты охлаждают, разрезают по формату и упаковывают.

Состав и свойства готовых плит, изготовленных из заявляемой и известной композиции, приведены в табл. 3 и 4.

Как видно из приведенных в табл. 1 и 2 данных, заявляемое органическое связующее содержит карбамидоформальдегидную смолу и гидрофобизатор, вводимый в количестве не более 1,2% от массы минерального наполнителя (или не более 12,5% от массы смолы). Содержание органического связующего в композиции варьируют в зависимости от класса получаемых изделий. Для изделий с повышенной жесткостью (плотностью 175-250 кг/м3) количество органического связующего не превышает 11% от массы абсолютно сухого минерального наполнителя. Для полужестких плит (плотностью 125 - 175 кг/м3) содержание органического связующего не превышает 8% от массы абсолютно сухого минерального наполнителя. В приведенных таблицах представлены некоторые составы заявляемой композиции (табл. 1 и 2) и свойства изделий, изготовленных на ее основе (табл. 3 и 4). Использование заявляемой композиции позволяет решить задачу изобретения, а именно: снизить выделение свободного формальдегида в 2 - 3 раза из готовых изделий, повысить водостойкость изделий в 3 - 4 раза и их прочность, что обеспечивает возможность снижения содержания связующего в массе при сохранении требуемых прочностных характеристик.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ (ВАРИАНТЫ) | 1996 |

|

RU2114130C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2080334C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1994 |

|

RU2081886C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1994 |

|

RU2061707C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОГО КОНДЕНСАТА | 1994 |

|

RU2086571C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛИМЕРНОГО СОРБЕНТА И СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ИЗ КОМПОЗИЦИИ | 2016 |

|

RU2626207C1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ МАССА | 1994 |

|

RU2087443C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2005 |

|

RU2297428C2 |

| ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ ИЗ МИНЕРАЛЬНОГО ВОЛОКНА НА ОСНОВЕ НЕФЕНОЛФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО | 2017 |

|

RU2688549C2 |

| Полимерное связующее для минераловатных изделий | 1984 |

|

SU1317004A1 |

Использование: сырьевые смеси для производства композиционных материалов, содержащих минеральную основу и органическое связующее, при изготовлении строительных теплоизоляционных материалов, в том числе для гражданского строительства. Сущность изобретения: состав для изготовления композиционных материалов содержит минеральный наполнитель с модулем кислотности не менее 1,5 и органическое связующее в количестве не более 11% от массы минерального наполнителя, при этом в составе последнего используют малотоксичную карбамидоформальдегидную смолу, полученную путем трехстадийной поликонденсации карбамидосодержащих веществ (к) и формальдегида (ф) в средах с переменной кислотностью в присутствии аминосодержащих соединений при общем молярном соотношении к : ф 1 : 1,0-2,10 соответственно. Используемая смола содержит 8 - 11% метилольных групп, 24 - 40% третичных атомов азота и 22 - 27% циклических продуктов поликонденсации. Достигается получение композиций с повышенной водостойкостью и пониженной токсичностью при одновременном сохранении прочностных свойств. 3 з.п.ф-лы, 4 табл.

Минеральная вата - 100

Карбамидоформальдегидная смола - 6,63 - 9,51

Гидрофобизатор - 0,57 - 1,06

Вода - 110,57 - 208,07

2. Композиция по п.1, отличающаяся тем, что модуль кислотности минеральной ваты составляет не менее 1,5.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Попова В.В | |||

| Материалы для теплоизоляционных и гидроизоляционных работ | |||

| - М., 1988, 151 с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 617458, C 08 L 95/00, 1978 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Станок для оформления частей оконных и дверных переплетов в местах соединения этих частей на ус | 1928 |

|

SU9573A1 |

| Плиты теплоизоляционные из минеральной ваты на синт етическом связующем | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Плиты минераловатные повышенно й жесткости на комплексном связующем. | |||

Авторы

Даты

1998-06-27—Публикация

1996-06-05—Подача