Область техники

Настоящее изобретение относится к устройству для контактирования текучей среды с твердыми частицами.

Уровень техники

В системах с псевдоожиженным слоем, работающих с низкой приведенной скоростью, проявляется тенденция к образованию заполненных газом пустот, таких как пузыри, которые ухудшают контакт между газом и твердой фазой. В некоторых ситуациях внутренние элементы, такие как шевронные элементы, решетка типа вентиляционной решетки метро, структурированная забутовка или тому подобное средство, используются для разрушения пузырей и/или предотвращения образования пузырей с целью уменьшения или устранения нежелательного влияния недостаточного контакта между твердой и газовой фазой.

В типичном процессе дегидрирования пропана внутренние элементы являются необходимыми в каталитической кондиционирующей зоне, камере сгорания, реакторе-стриппере и непосредственно реакторе. Решетка типа вентиляционной решетки метро является превосходным выбором, поскольку она разрушает большие пузыри, превращая их в мелкие пузыри, и одновременно не ограничивает радиальное перемещение в слое.

При заданной скорости и расходе газа через заданный внутренний элемент, который блокирует часть площади пропускного сечения резервуара, будет протекать псевдоожиженный слой, который не обеспечивает возможность обратного смешивания твердых частиц с низшими уровнями и приводит к чрезмерному уносу до верхнего уровня внутренней конструкции. Таким образом, площадью пропускного сечения и скоростями попутного газа необходимо управлять в строгих пределах от 0,1 фут/сек (0,0304 м/сек) до 10 фут/сек (3,04 м/сек). На основании потока твердых частиц и объемного расхода газа может быть вычислена минимальная площадь пропускного сечения для предотвращения захлебывания. Кроме того, должно быть выполнено разнесение внутренних элементов, таких как решетка типа вентиляционной решетки метро, для избежания протекания газа вверх вдоль одной стороны конструкции. Наконец, ввиду больших сил и перемещений металлических частей в результате высоких температур, должна использоваться уникальная механическая конструкция, учитывающая такое перемещение без индуцирования чрезмерного напряжения в резервуаре или внутренних элементах.

Раскрытие сущности изобретения

Согласно одному варианту реализации настоящего изобретения предложено устройство для контактирования текучей среды с твердыми частицами, содержащее: резервуар; первую решетчатую сборочную секцию, которая содержит множество горизонтальных хордовых балок, разнесенных друг от друга в горизонтальном направлении, и множество решетчатых платформ, вставленных между горизонтальными хордовыми балками; причем каждая горизонтальная хордовая балка содержит конструктивный элемент, имеющий достаточную механическую прочность для выдерживания псевдоожижающих сил, действующих в резервуаре; множество кронштейнов, прикрепленных непосредственно или опосредованно к внутренней поверхности резервуара и разнесенных по окружности, для поддержки конструктивного элемента; и при этом каждый конструктивный элемент поддерживается одним или более из множества кронштейнов.

Краткое описание чертежей

С целью иллюстрирования изобретения ниже в качестве примера приведены сопроводительные чертежи; однако следует понимать, что настоящее изобретение не ограничивается показанными конкретными конструкциями и инструментарием.

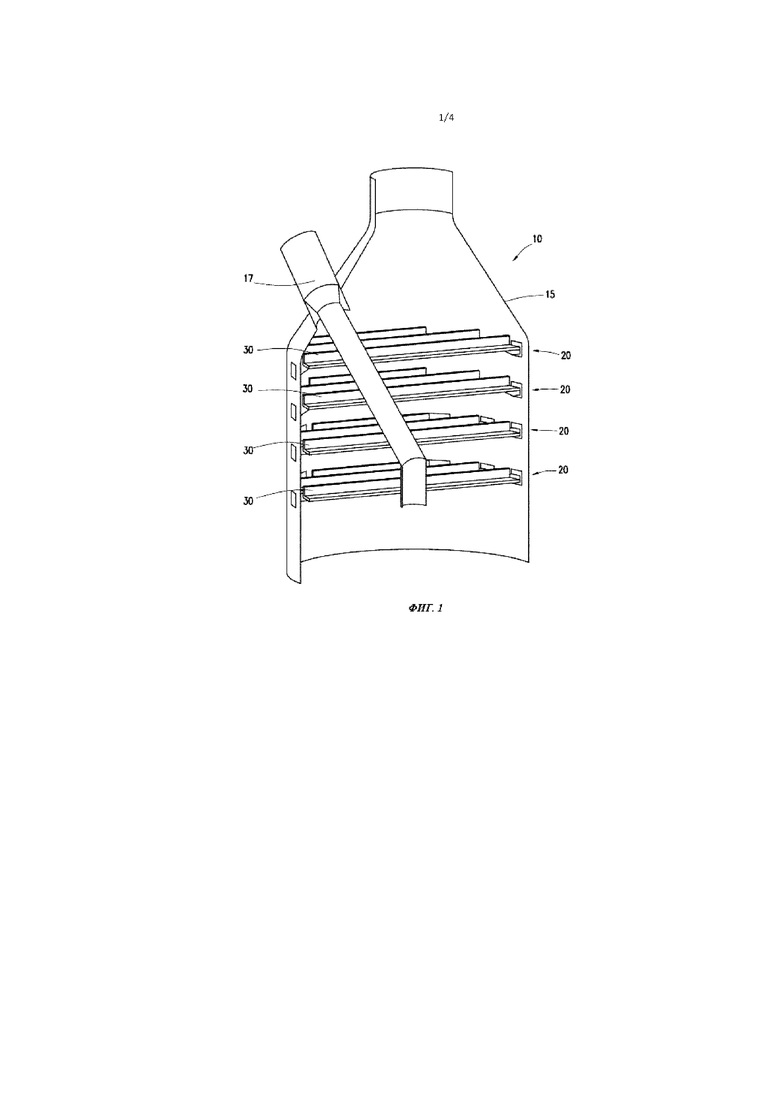

Фиг. 1 схематически показывает продольный разрез первого варианта реализации устройства для контактирования текучей среды с твердыми частицами;

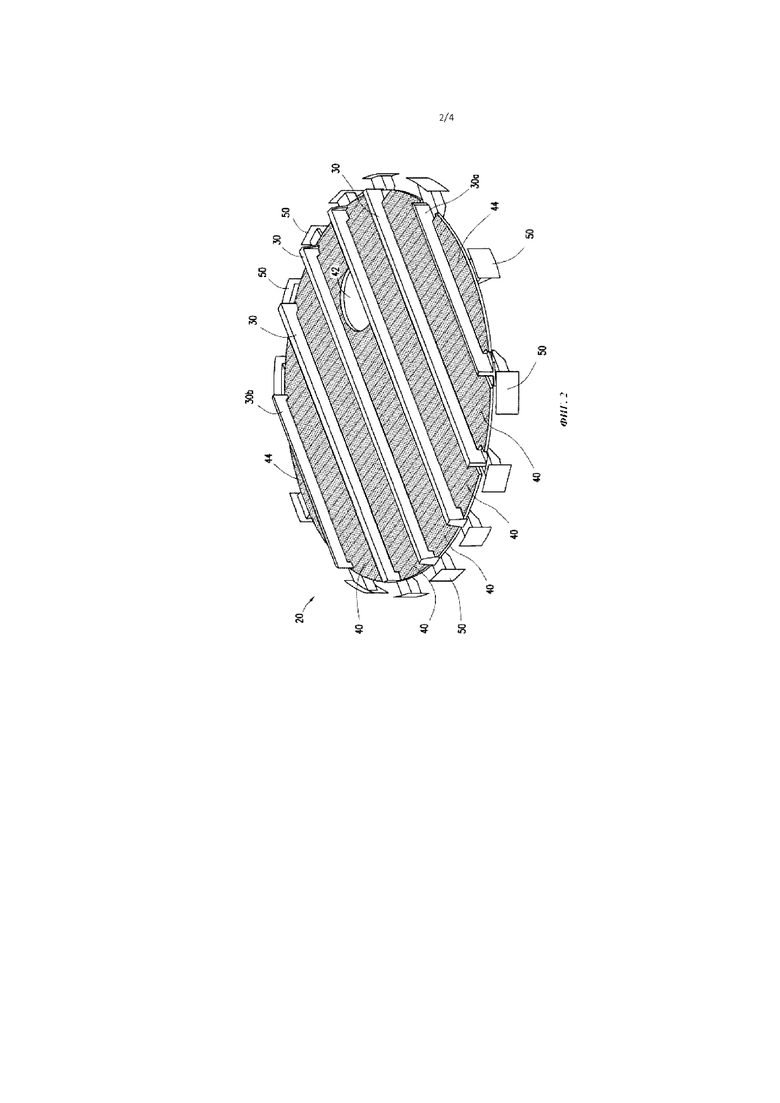

фиг. 2 схематически показывает перспективный вид первого варианта реализации решетчатой сборочной секции устройства для контактирования текучей среды с твердыми частицами;

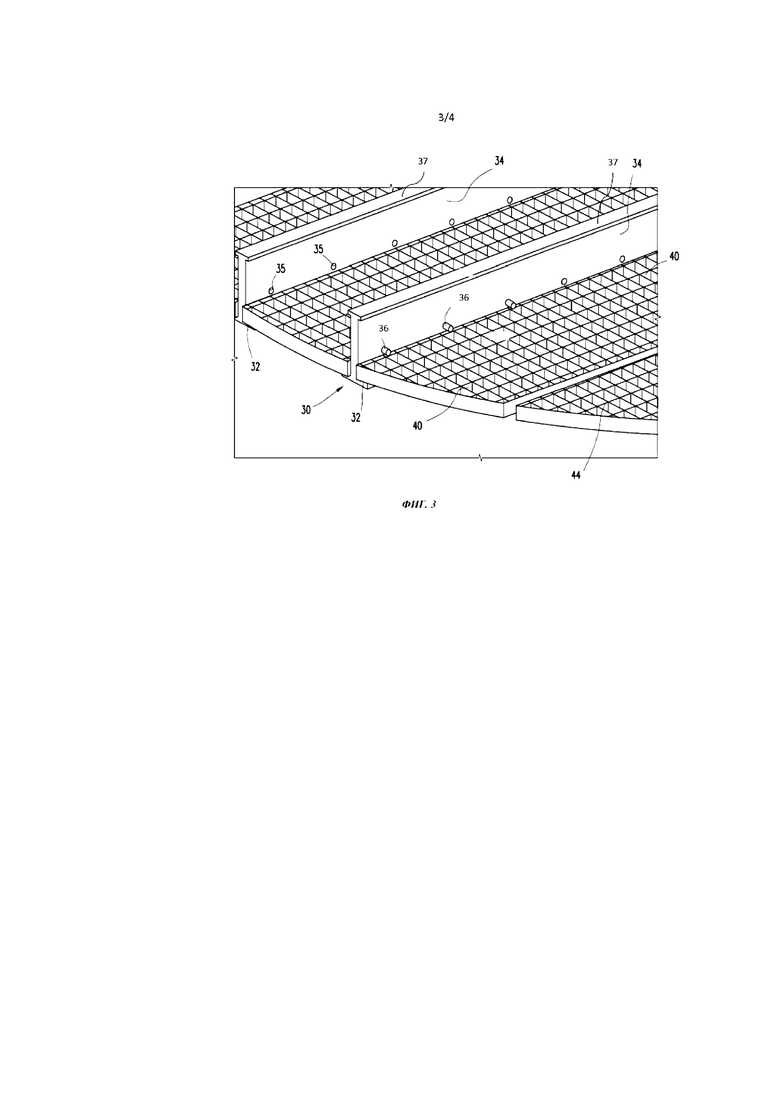

Фиг. 3 схематически показывает увеличенный перспективный вид второго варианта реализации решетчатой сборочной секции устройства для контактирования текучей среды с твердыми частицами; и

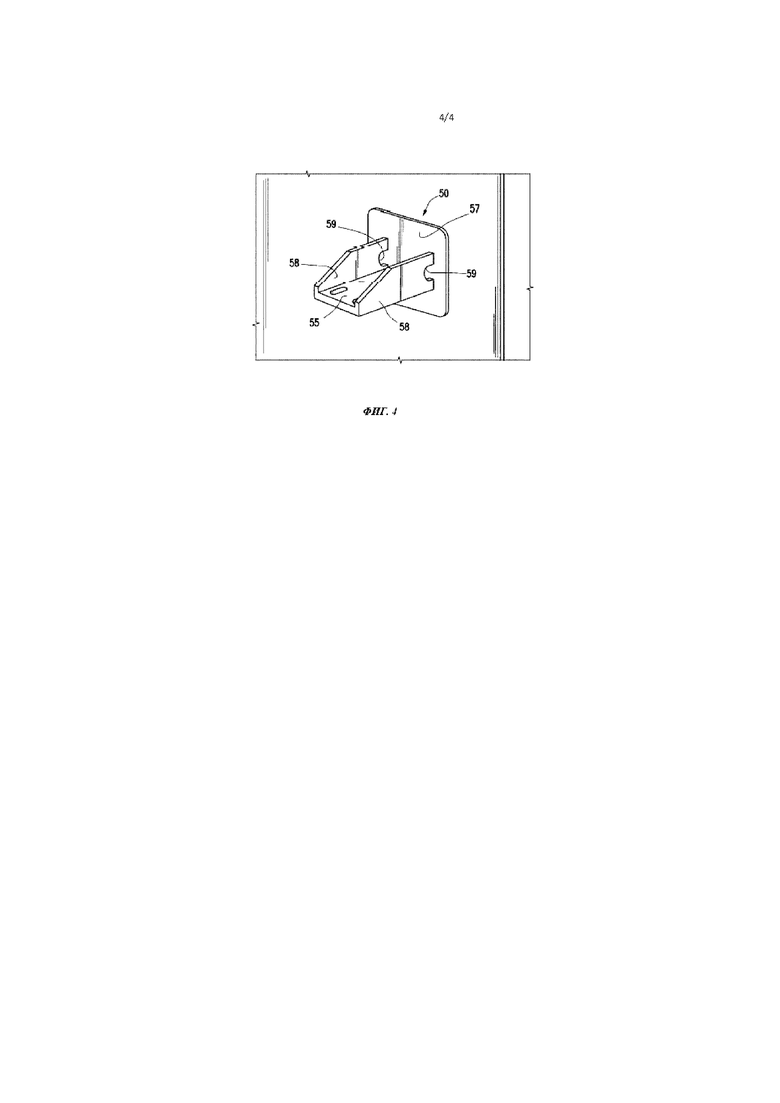

Фиг. 4 схематически показывает первый вариант реализации кронштейнов, используемых в устройстве согласно настоящему изобретению.

Осуществление изобретения

На фиг. 1 показан первый вариант реализации устройства для контактирования текучей среды с твердыми частицам. Устройство содержит оболочку или резервуар 10, который заключает в себе одну или более решетчатые сборочные секции 20. Каждая решетчатая сборочная секция 20 сформирована из множества горизонтальных хордовых балок 30, разнесенных в горизонтальном направлении, и множества решетчатых платформ 40 (как показано на фиг. 2), вставленных между горизонтальными хордовыми балками. Каждая горизонтальная хордовая балка 30 содержит конструктивный элемент с достаточной механической прочностью для выдерживания псевдоожижающих сил, действующих в резервуаре 10.

Как показано на фиг. 2 и 3, горизонтальные хордовые балки 30 имеют конструктивный элемент, по существу имеющий форму двутавровой балки или форму тавровой балки со стенкой, обращённой вверх. Форма конструктивного элемента выбрана таким образом, что решетчатые платформы 40 могут опираться на часть конструктивного элемента. Как показано на фиг. 3, конструктивный элемент содержит нижнюю пластину 32, центральную пластину 34, проходящую вверх от средней линии нижней пластины 32 и накрытую верхней пластиной 37, причем решетчатые платформы 40 могут поддерживаться нижними пластинами 32 и/или верхними пластинами 37. Несмотря на то, что на фиг. 3 показана конкретная форма горизонтальных хордовых балок 30, следует понимать, что горизонтальная хордовая балка может иметь любую форму при условии, что на нее опираются решетчатые платформы 40, или она поддерживает решетчатые платформы 40. Например, горизонтальные хордовые балки 30 могут быть выполнены из плоского конструктивного элемента, имеющего достаточную прочность для выдерживания псевдоожижающих сил, действующих в резервуаре 10. Как дополнительно показано на фиг. 3, центральная пластина 34 в качестве варианта может содержать отверстия 35, в которые могут быть вставлены штифты 38 таким образом, что штифты 38 проходят поверх решетчатых платформ 40 для предотвращения их перемещения вверх. Способ использования отверстия и штифта является исключительно иллюстративным для конкретного варианта реализации. Для предотвращения подъема решетчатых платформ 40 может быть использован любой способ. Например, могут быть использованы зажимы, стяжки или подобные крепежные элементы. Согласно еще одному варианту реализации для предотвращения подъема вверх решетчатой платформы 40 могут быть использованы конструктивные компоненты горизонтальных хордовых балок 30, такие как нависающие выступы. В настоящем изобретении дополнительно предложено устройство 10 согласно любому варианту реализации, описанному в настоящей заявке, за исключением того, что горизонтальная хордовая балка 30 дополнительно содержит концевой колпачок (не показан) на одном или обоих концах хордовой балки 30. Концевые колпачки могут быть выполнены с возможностью улучшения удерживания горизонтальной хордовой балки 30 на кронштейне или в кронштейне против действия псевдоожижающих сил в резервуаре и/или расширения и/или сокращения, индуцированных нагревом или давлением. Расстояние между горизонтальными хордовыми балками 30 в горизонтальном направлении в целом зависит от размера и целевого использования резервуара, а также прочности горизонтальных хордовых балок. Такое расстояние в горизонтальном направлении определено согласно конкретному варианту реализации путем определения расстояния, которое решетчатая платформа 40 может перекрывать и удерживаться на месте при действии выбрасывающей силы до 2 фунтов на кв. дюйм (13,8 кПа).

Каждая решетчатая сборочная секция дополнительно содержит множество решетчатых платформ 40. Каждая решетчатая платформа 40, перекрывающая пространство между двумя горизонтальными хордовыми балками 30 или между самой наружной хордовой балкой и кронштейном, может содержать одну или более секций. Решетчатые платформы 40 могут полностью или частично заполнять промежутки между горизонтальными хордовыми балками 30. В качестве варианта решетчатые платформы могут быть сформированы с обеспечением возможности прохождения сквозь них других внутренних элементов резервуара 10. Например, как показано на фиг. 2, отверстие 42 в решетчатой платформе 40 обеспечивает проход для другого, внутреннего резервуара, такого как трубопровод 17 для катализатора. Решетчатые платформы 40 могут иметь любую конструкцию, которая создает преграду для потока и выполнена с возможностью разрушения пузырей, протекающих в резервуаре 10. Такие конструкции включают в себя решетку типа вентиляционной решетки метро, шевроны, забутовку, круглые стержни, трубки, плоские стержни, уголковое железо и т.п. В настоящем изобретении дополнительно предложено устройство согласно любому варианту реализации, описанному в настоящей заявке, за исключением того, что решетчатая платформа 40 содержит одно или более из группы, состоящий из решетки типа вентиляционной решетки метро, шевронных элементов, уплотняющих конструкций или сочетания двух или более элементов из вышеперечисленного. Как показано на фиг. 2, решетчатая сборочная конструкция в качестве варианта может содержать одну или две концевые решетчатые платформы 44, которые удерживаются на месте самыми наружными горизонтальными хордовыми балками 30a и 30b и кронштейном 50. Каждая решетчатая платформа 40, перекрывающая пространство между двумя горизонтальными хордовыми балками 30 или между самой наружной хордовой балкой и кронштейном, может содержать одну или более секции. Как показано на фиг. 2, например, решетчатая платформа 40 может содержать три отдельные смежные секции 40a, 40b и 40c. Согласно тем вариантам реализации, в которых решетчатая платформа содержит больше, чем одну секцию, указанные секции в случае необходимости могут быть скреплены друг с другом.

Как дополнительно показано на фиг. 1, резервуар 10 может содержать множество решетчатых сборочных секций 20; в частности, на фиг. 1 показаны четыре решетчатые сборочные секции. Согласно конкретному варианту реализации количество решетчатых сборочных секций в резервуаре 10 находится в диапазоне от 1 до 20. Все отдельные значения и поддиапазоны от 1 до 20 включены и описаны в настоящей заявке; например, количество решетчатых сборочных секций может колебаться от нижнего порога 1, 5, 10 или 15 до верхнего порога 2, 6, 8, 12, 14 или 20.

Каждая из решетчатых сборочных секций разнесена в вертикальном направлении с соседней из решетчатых сборочных секций. Разнесение решетчатых сборочных секций в вертикальном направлении может быть однородным или изменяемым по всему резервуару 10. Как показано на фиг. 1, каждая решетчатая сборочная секция отделена от соседней по существу равными расстояниями. Количество решетчатых сборочных секций 20 и вертикальное расстояние между решетчатыми сборочными секциями 20 может изменяться от нескольких дюймов до нескольких футов в зависимости от конкретного использования резервуара 10, размера резервуара 10, рабочего давления, физических характеристик псевдоожижаемых твердых частиц и приведенной скорости газового потока в резервуаре 10 inter alia. Приведенная скорость газового потока в резервуаре 10 может колебаться от 0,1 до 10 фут/сек (0,0305-3,05 м/сек). Все отдельные значения от 0,1 до 10 фут/сек (0,0305-3,05 м/сек) включены и описаны в настоящей заявке; например, приведенная скорость газового потока в резервуаре может колебаться от нижнего порога 0,1; 2; 4; 6; или 8 фут/сек (0,0305; 0,610; 1,22; 1,83; или 2,44 м/сек) до верхнего порога 0,5; 1; 3; 5; 7; 9; или 10 фут/сек (0,152; 0,305; 0,915; 1,525; 2,135; 2,745; или 3,05 м/сек). Например, приведенная скорость газового потока в резервуаре может колебаться от 0,1 фут/сек до 10 фут/сек (0,0305-3,05 м/сек) или в качестве альтернативы от 0,1 фут/сек до 7,8 фут/сек (0,0305-2,379 м/сек) или в качестве альтернативы от 0,5 фут/сек до 8 фут/сек (0,152-2,44 м/сек) или в качестве альтернативы от 1 фут/сек до 7,7 фут/сек (0,305-2,348 м/сек). Согласно конкретному варианту реализации приведенная скорость газового потока в резервуаре составляет меньше чем 8 фут/сек (2,44 м/сек). Используемый в настоящей заявке термин "приведенная скорость" означает скорость газа во всем резервуаре, и термин "скорость в отверстии" означает скорость газа через отверстия решетчатой платформы, т.е. скорость газа через не заблокированную балками и твердыми частями решетчатой платформы. Скорость газа в отверстии должна варьироваться от 1 до 8 фут/сек (0,305-2,44 м/сек). Скорости в отверстии выше, чем 8 фут/сек (2,44 м/сек) могут привести к захлёбыванию и не будут обеспечивать возможность образования плотных слоев катализатора в резервуаре.

Могут быть использованы внутренние элементы, которые выполнены с возможностью блокирования от 10% до 80% площади пропускного сечения резервуара. Согласно конкретным вариантам реализации горизонтальные хордовые балки могут блокировать 20-30% площади пропускного сечения, в то время как решетка типа вентиляционной решетки метро может блокировать от 10% до 40% остальной площади пропускного сечения. Стандартная решетка с ячейкой 1х4 дюйма (25,4х101,6 мм) и стержнями толщиной 0,25 дюйма (6,35 мм) может блокировать 30% площади пропускного сечения.

В настоящем изобретении дополнительно предложено устройство по любому из вариантов реализации, описанных в настоящей заявке, за исключением того, что резервуар используется в качестве реактора.

В настоящем изобретении дополнительно предложено устройство по любому из вариантов реализации, описанных в настоящей заявке, за исключением того, что резервуар используется в качестве камеры сгорания.

В настоящем изобретении дополнительно предложено устройство по любому из вариантов реализации, описанных в настоящей заявке, за исключением того, что резервуар используется в качестве каталитического кондиционера.

В настоящем изобретении дополнительно предложено устройство по любому из вариантов реализации, описанных в настоящей заявке, за исключением того, что резервуар используется в качестве каталитического десорбера.

В настоящем изобретении дополнительно предложено устройство по любому из вариантов реализации, описанных в настоящей заявке, за исключением того, что устройство представляет собой реактор или камеру сгорания и обеспечивает условия прямого восходящего потока. Прямой восходящий поток означает, что усредненный поток газа и твердых частиц протекает в направлении вверх, несмотря на то, что некоторые твердые частицы могут смешиваться в обратном направлении.

В настоящем изобретении дополнительно предложено устройство по любому из вариантов реализации, описанных в настоящей заявке, за исключением того, что устройство представляет собой каталитический кондиционер или каталитический десорбер и обеспечивает условия противотока с газом, протекающим в направлении вверх, и твердыми частицами, перемещающимися в направлении вниз. Термин "протекающий" относится к усредненной скорости конкретного потока и не исключает обратное смешивание. В настоящем изобретении дополнительно предложено устройство для контактирования текучей среды с твердыми частицами по любому описанному в настоящей заявке варианту реализации, за исключением того, что устройство используется в качестве реактора для дегидрирования, в котором исходное сырье, подаваемое в устройство, выбрано из группы, состоящей из этана, пропана, бутана, n-бутана, изобутана, изобутена, n-бутена, этилбензола, кумола и любого сочетания двух или более вышеперечисленных веществ.

Решетчатые сборочные секции 20 удерживаются на месте в резервуаре при помощи кронштейнов 50, которые разнесены вдоль внутренней поверхности 15 резервуара 10. Кронштейны 50 прикреплены непосредственно или опосредовано к внутренней поверхности 15 и содержат горизонтальный выступ 55, на котором или в котором размещены концы горизонтальных хордовых балок. Расположение кронштейнов 50 таково, что кронштейны 50 поддерживают или удерживают горизонтальные хордовые балки 30. На фиг. 4 показан один вариант реализации кронштейнов 50. Как показано на фиг. 4, выступ 55 прикреплен к пластине 57. Пластина 57 может быть непосредственно прикреплена к внутренней поверхности 15 металлического резервуара или согласно еще одному варианту реализации может быть прикреплена к одному или более промежуточному устройству (не показано), такому как совместимая металлическая пластина, которая может быть прикреплена непосредственно к внутренней поверхности 15. Согласно еще одному варианту реализации кронштейны 50 могут быть полностью или частично обернуты, заключены в кожух или покрыты одним или более тугоплавкими материалами (не показаны). Как дополнительно показано на фиг. 4, кронштейн дополнительно содержит две боковые направляющие 58, проходящие в направлении вверх от любой стороны выступа 55. Боковые направляющие 58 и выступ 55 формируют канал, в который может быть посажен конец горизонтальной хордовой балки. Согласно одному варианту реализации конец горизонтальной хордовой балки опирается в канале таким образом, что он может перемещаться вследствие теплового расширения и сокращения во время работы резервуара. Согласно еще одному варианту реализации каждая горизонтальная хордовая балка 30 соединена болтами с кронштейном 50 или иным способом прикреплена к кронштейну 50, так, что балка может перемещаться при изменениях температуры и/или давления. Как показано на фиг. 4, каждая из боковых направляющих 58 содержит дополнительные выемки, ограничивающие теплопередачу от выступа 55 и боковых направляющих 58 к пластине 57. Несмотря на то, что на фиг. 4 показан один вариант реализации кронштейна, другие конструкции также включены в объем охраны настоящего изобретения с условием, что каждый кронштейн выполнен с возможностью поддерживания конца горизонтальной хордовой балки 30 с одновременным обеспечением возможности теплового расширения и сокращения. Например, согласно еще одному варианту реализации конец горизонтальной хордовой балки может быть выполнен в форме туннеля или трубы, надетых поверх горизонтального выступа кронштейна, лишенного направляющих. Согласно еще одному варианту реализации кронштейн может быть выполнен в форме выступа с боковыми направляющими и верхней частью, образующими таким образом туннель или трубу, в которых может быть размещен конец горизонтальной хордовой балки.

Как указано выше, согласно конкретным вариантам реализации устройство для контактирования текучей среды с твердыми частицами может быть использовано в качестве реактора, камеры сгорания, каталитического кондиционера или каталитического десорбера. Таким образом, устройство для контактирования текучей среды с твердыми частицами может быть использовано в широком диапазоне условий.

Согласно одному конкретному варианту реализации устройство для контактирования текучей среды с твердыми частицами используется в процессах дегидрирования углеводородов, псевдоожиженного каталитического крекинга или переработки метанола в олефины. Согласно еще одному варианту реализации устройство для контактирования текучей среды с твердыми частицами используется для дегидрирования низших парафинов для формирования их соответствующих олефинов или низших олефинов для формирования их соответствующих диолефинов. Согласно одному конкретному варианту реализации исходным сырьем, подаваемым в устройство для контактирования текучей среды с твердыми частицами, являются углеводородные фракции C3, C4 и/или этиленбензоловое углеводородное сырье.

При использовании в качестве реактора для дегидрирования контактирование углеводородного сырья с каталитическим исходным материалом включает в себя соответствие катализатора требованиям группы А или группы В по классификации Гелдарта в реакторе для дегидрирования с псевдоожижением, т.е. устройстве для контактирования текучей среды с твердыми частицами согласно настоящему изобретению, при соотношении каталитического исходного материала и углеводородного сырья 5-100 по весу; причем в качестве варианта углеводородное сырье и каталитический исходный материал предварительно подогреты до температуры от примерно 400°C до примерно 660°C в реакторе для дегидрирования; при этом среднее время контакта между углеводородным сырьем и каталитическим исходным материалом составляет от примерно 1 сек до примерно 10 сек; и температура в реакторе для дегидрирования поддерживается равной температуре реакции, составляющей от примерно 550°C до примерно 750°C; и давление в реакторе для дегидрирования поддерживается в пределах от примерно 41,4 кПа до примерно 308,2 кПа (от примерно 6,0 фунтов на кв. дюйм до примерно 44,7 фунта на кв. дюйм) в выходном отверстии реактора.

Согласно большей части вариантов реализации настоящего изобретения температура реакции составляет более чем 500°C и предпочтительно больше чем 550°C. Согласно конкретным вариантам реализации температура реакции составляет от 500°C, предпочтительно 550°C, более предпочтительно 570°C до 760°C. Среднее время контакта должно быть достаточно продолжительным для дегидрирования приемлемых количеств исходного углеводородного сырья, но не настолько продолжительным, чтобы вырабатывать недопустимые количества побочных продуктов. Несмотря на то, что необходимое время контакта зависит от конкретного сырья, катализатора (катализаторов) и температуры (температур) реакции, согласно предпочтительным вариантам реализации настоящего изобретения время контакта в реакторе для дегидрирования составляет меньше чем 60 секунд, предпочтительно меньше чем 10 секунд, более предпочтительно меньше чем 8 секунд и еще более предпочтительно меньше чем 7 секунд. Таким образом, времена контакта могут составлять от примерно 0,5 секунд или примерно 1 секунд до примерно 10 секунд, предпочтительно от примерно 0,5 секунд или примерно 1 секунд до примерно 8 секунд и более предпочтительно от примерно 0,5 секунд или примерно 1 секунд до примерно 7 секунд.

Среднее время нахождения катализатора в реакторе предпочтительно меньше чем примерно 500 секунд, предпочтительно от примерно 5 секунд до примерно 240 секунд, более предпочтительно от примерно 20 секунд до примерно 150 секунд и еще более предпочтительно от примерно 25 секунд до примерно 100 секунд. Применение этих времен позволяет уменьшить количество катализатора, требуемого для процесса, тем самым обеспечивая сокращение запасов катализирующего материала. Такие запасы материала, в свою очередь, обеспечивают преимущество, состоящее в снижения эксплуатационных и капитальных затрат по сравнению с некоторыми известными способами.

При рекомендуемых временах нахождения катализатора в реакторе для дегидрирования и средних временах контакта в реакторе для дегидрирования применяемая температура реактивной смеси, которая может быть подана в основной части посредством горячего свежего или регенерированного катализатора, в случае необходимости составляет от примерно 500°C до примерно 800°C, предпочтительно от примерно 550°C до примерно 760°C и более предпочтительно от примерно 600°C до примерно 760°C. Специалистам понятно, что реакция дегидрирования вышеуказанных соединений является по своей природе эндотермической, и что некоторая гибкость в пределах этих диапазонов температуры в некоторых случаях может быть достигнута соответствующей модификацией других переменных согласно потребностям полной технологической схемы установки.

Температуры также зависят от типа реактора для дегидрирования, используемого в процессе, согласно настоящему изобретению. Могут быть использованы различные типы реакторов, обеспечивающих такой псевдоожиженный контакт между исходным углеводородным сырьем и каталитическим исходным материалом. Примеры реакторов подходящих типов могут включать в себя прямоточный или противоточный реактор с псевдоожижением, лифт-реактор, реактор с нисходящим потоком, быстрый реактор с псевдоожиженным слоем, реактор с кипящим слоем, реактор с турбулентным потоком или комбинации вышеперечисленного. Согласно одному предпочтительному варианту реализации реактор представляет собой сочетание быстрого реактора с псевдоожиженным слоем или реактора с турбулентным потоком в его нижней части и лифт-реактора в его верхней секции. Согласно еще одному варианту реализации быстрый реактор с псевдоожиженным слоем или реактор с турбулентным потоком может быть соединен с отдельным лифт-реактором путем усечения. Согласно некоторым вариантам реализации реактор может быть реактором с горячей стенкой или реактором с холодной стенкой, и в любом случае он может быть с огнеупорной футеровкой. Он может быть изготовлен из известных материалов, используемых в крекинге с псевдоожиженным катализатором (FCC) или химической переработке нефти, таких как, например, нержавеющая сталь или углеродистая сталь, и может быть выполнен с возможностью выдерживания технологических параметров, включая температуру, давление и расход. Согласно конкретным вариантам реализации, в которых реактор представляет собой реактор с псевдоожижением, имеющий прямоточный восходящий поток, самая высокая температура в реакторе для дегидрирования присутствует в его нижнем конце, и при прохождении реакции и подъеме катализатора и реакционной смеси температура уменьшается с градиентом в направлении к верхнему концу реактора. См. например, патент США № 8,669,406 (B2), содержание которого посредством ссылки полностью включено в настоящий документ. Размеры реактора в целом зависят от технологической схемы применяемой установки и, таким образом, в целом должны учитывать ее предполагаемую производительность или пропускную способность, среднечасовую скорость подачи сырья (WHSV), температуру, давление, эффективность катализатора и удельные соотношения сырья, преобразованного в продукцию, при требуемой селективности.

Согласно еще одним конкретным вариантам реализации реактор может содержать две определяемые секции, так что нижняя секция может работать в режиме, который является режимом, близким к изотермическому режиму, такому как в быстром реакторе с псевдоожижением, или режимом турбулентного реактора с восходящим потоком, в то время как верхняя секция может работать в режиме, более похожим на режим идеального вытеснения, такой как в лифт-реакторе. Например, согласно описанному выше варианту реализации реактор для дегидрирования может содержать нижнюю секцию, работающую в качестве быстрого реактора с псевдоожиженным или турбулентным слоем, и верхнюю секцию, работающую в качестве лифт-реактора, так что в итоге усредненный поток катализатора и газа перемещается параллельно в направлении вверх. Используемый в настоящей заявке термин "усредненный" относится к чистому потоку, т.е. полному восходящему потоку без учета попятного течения или обратного потока, в целом типичного для поведения псевдоожиженных частиц.

Применимое рабочее давление в реакторе для дегидрирования понимается в широком смысле при условии обеспечения возможности оптимизации в различных вариантах реализации, в которых процесс согласно настоящему изобретению применен к заводу, модернизированному на основании применимой экономики, обеспеченной любым известным оборудованием, которое будет использоваться для модернизации. Это безусловно находится в пределах общего понимания квалифицированного специалиста-практика. В целом, давление может колебаться от 6,0 фунтов на кв. дюйм абсолютного давления до 44,7 фунтов на кв. дюйм абсолютного давления (psia) (примерно от 41,4 кПа до 308,2 кПа), но для большинства вариантов реализации, включающих в себя дегидрирование углеводородных фракций C3 и C4, предпочтительным является использование более узкого выбранного диапазона от 15 фунтов на кв. дюйм абсолютного давления до 35 фунтов на кв. дюйм абсолютного давления (от примерно 103,4 кПа до примерно 241,3 кПа), более предпочтительно от 15 фунтов на кв. дюйм абсолютного давления до 30 фунтов на кв. дюйм абсолютного давления (от примерно 103,4 кПа до примерно 206,8 кПа), еще более предпочтительно от 17 фунтов на кв. дюйм абсолютного давления до 28 фунтов на кв. дюйм абсолютного давления (от примерно 117,2 кПа до примерно 193,1 кПа) и наиболее предпочтительно от 19 фунтов на кв. дюйм абсолютного давления до 25 фунтов на кв. дюйм абсолютного давления (от примерно 131,0 кПа до примерно 172,4 кПа).

Среднечасовая скорость подачи сырья (WHSV) для процесса дегидрирования в целях удобства может составлять от примерно 0,1 фунта (0,045 кг) до примерно 100 фунтов (45,4 кг) углеводородного сырья в час на 1 фунт (0,454 кг) катализатора в реакторе (сырье в фунтах (кг) в час/катализатор в фунтах (кг)). Например, если реактор содержит нижнюю часть, которая работает в качестве быстрого реактора с псевдоожижением или реактора с турбулентным потоком, и верхнюю часть, которая работает в качестве лифт-реактора, приведенная скорость газового потока может составлять от примерно 2 футов в секунду (примерно 0,61 м/сек) до примерно 80 фут/сек (примерно 24,38 м/с), предпочтительно от примерно 3 фут/сек (примерно 0,91 м/с) до 10 фут/сек (примерно 3,05 м/с) в нижней части реактора и от 30 фут/сек (примерно 9,14 м/с) до примерно 70 фут/сек (примерно 21,31 м/с) в верхней части реактора. В альтернативных, но менее предпочтительных вариантах реализации реактор, конструкция которого полностью соответствует типу лифт-реактора, может работать с одиночной высокой приведенной скоростью газового потока, составляющей, например, согласно некоторым вариантам реализации по меньшей мере 30 фут/сек (примерно 9,15 м/с) по всему реактору.

В реакторе для дегидрирования отношение каталитического исходного материала к углеводородному сырью составляет от примерно 2 до примерно 100 в весовом соотношении. Согласно конкретному варианту реализации в реакторе для дегидрирования пропана это отношение составляет от примерно 5 до примерно 40, более предпочтительно от примерно 10 до примерно 36 и наиболее предпочтительно от примерно 12 до примерно 24.

Следует отметить, что в вариантах реализации, таких как двухкомпонентный реактор, описанный выше, поток катализатора составляет предпочтительно от примерно 1 фунт на кв. фут-секунда (4,89 кг/м2-сек) до примерно 20 фунтов на кв. фут-секунда (97,7 кг/м2-сек) в нижней части реактора и от примерно 10 фунтов на кв. фут-секунда (48,9 кг/м2-сек) до примерно 200 фунтов на кв. фут-секунда (489 кг/м2-сек) в верхней части реактора. В реакторе с нисходящим потоком может быть использован поток катализатора выше чем примерно 200 фунтов на кв. фут-секунда, но в целом это не является предпочтительным. Специалисты могут соответственно регулировать поток катализатора на основании среднечасовой скорости подачи сырья (WHSV) и отношения количества каталитического исходного материала к количеству углеводородного сырья.

Если устройство для контактирования текучей среды с твердыми частицами используется в качестве камеры сгорания, одна часть по меньшей мере частично деактивированного катализатора передается устройству для контактирования текучей среды с твердыми частицами согласно одному варианту реализации, и эта часть по меньшей мере частично деактивированного катализатора нагревается до температуры от 500°C до 850°C для сжигания кокса, осаждающегося на катализаторе, с использованием тепла, генерируемого сгоранием непосредственно кокса и дополнительного топлива нагревание, причем результатом этого нагревания является дополнительно деактивированный катализатор (в случае дегидрирования, но не в случае использования в соединении с крекингом с псевдоожиженным катализатором или переработкой метанола в олефины).

Для случая, в которых устройство для контактирования текучей среды с твердыми частицами используется в качестве камеры сгорания в процессе дегидрирования, частично деактивированный катализатор нагревают до температуры по меньшей мере 660°C, но не более чем 850°C, предпочтительно от 700°C до 770°C и более предпочтительно от 720°C до 750°C. Опять же, в случае реактора для дегидрирования предпочтительно камера сгорания, которая служит частью области регенерации и в которой будет сжигаться кокс (т.е. окисляться кислородосодержащим газом) для образования CO2, содержит нижнюю секцию, работающую в качестве быстрого реактора с псевдоожиженным слоем, реактора с турбулентным или кипящим слоем, и верхнюю секцию, работающую в качестве лифт-реактора. Это позволяет камере сгорания работать с усредненным потоком катализатора и газа, перемещающихся одновременно в направлении вверх. Согласно данному варианту реализации внутренние элементы имеют решающее значение для разрушения пузырей и облегчения смешивания топлива, воздуха и катализатора. Согласно еще одному возможному варианту реализации, разработанному вместо вышеописанного для обеспечения усредненного потока катализатора в направлении вниз и усредненного потока газа в направлении вверх, устройство для контактирования текучей среды с твердыми частицами представляет собой быстрый реактор с псевдоожиженным, турбулентным или кипящим слоем. Независимо от варианта реализации, тепло для регенеративного сгорания получается из сочетания сжигания осаждаемого кокса, т.е. непосредственно кокс вырабатывает тепло в результате реакции окисления, и сжигания дополнительного топлива для процессов, которые не вырабатывают достаточно кокса для ведения реакции в реакторе. Используемый в настоящей заявке термин "дополнительное" топливо означает топливо, отличающееся от непосредственно кокса.

Среднечасовая скорость подачи сырья (WHSV) для такого процесса в камере сгорания в целях удобства может составлять от примерно 0,1 фунта (0,0454 кг) до примерно 100 фунтов (45,4 кг) воздуха + топливное сырье в час на фунт катализатора в камере сгорания. Например, если камера сгорания содержит нижнюю часть, которая работает в качестве быстрого реактора с псевдоожижением или турбулентным потоком, и верхнюю часть, которая работает в качестве лифт-реактора, приведенная скорость газового потока в ней может составлять от примерно 1 фут в секунду (примерно 0,3 м/сек) до примерно 80 фут/сек (примерно 24,38 м/сек), предпочтительно от примерно 2 фут/сек (примерно 0,61 м/сек) до 10 фут/сек (примерно 3,05 м/сек) в нижней части реактора и от 20 фут/сек (примерно 6,09 м/сек) до примерно 70 фут/сек (примерно 21,31 м/сек) в верхней части камеры сгорания. Согласно альтернативным, но менее предпочтительным вариантам реализации камера сгорания, конфигурация которой полностью соответствует типу лифт-реактора, может работать с одиночной высокой приведенной скоростью газового потока, составляющей, например, согласно некоторым вариантам реализации по меньшей мере 30 фут/сек (примерно 9,15 м/сек) по всей камере.

Следует отметить, что в некоторых вариантах реализации, таких как двухкомпонентная камера сгорания, описанная выше, поток катализатора предпочтительно составляет от примерно 1 фунт на кв. фут-секунда (4,89 кг/м2-сек) до примерно 20 фунтов на кв. фут-секунда (97,7 кг/м2-сек) в нижней части камеры сгорания и от примерно 10 фунтов на кв. фут-секунда (48,9 кг/м2-сек) до примерно 200 lb/ft2-s (977 кг/м2-сек) в верхней части камеры сгорания. В камере сгорания с нисходящим потоком может быть использован поток катализатора выше чем примерно 200 фунтов на кв. фут-секунда (977 кг/м2-сек), но в целом данный вариант реализации не является предпочтительным. Специалисты могут соответствующим образом регулировать поток катализатора на основании среднечасовой скорости подачи сырья (WHSV) и отношения количества каталитического исходного материала к количеству воздуха/дополнительного топливного сырья.

Давление в камере сгорания колеблется от 15 фунтов на кв. дюйм абсолютного давления (103,5 кПа) до 50 фунтов на кв. дюйм абсолютного давления (344,7 кПа) и более предпочтительно от 25 фунтов на кв. дюйм абсолютного давления (172,5 кПа) до 40 фунтов на кв. дюйм абсолютного давления (276 кПа).

Если устройство для контактирования текучей среды с твердыми частицами используется в качестве каталитического кондиционера, нагретый дополнительно деактивированный катализатор подвергают этапу кондиционирования, который включает в себя выдерживание нагретого дополнительно деактивированного катализатора при температуре по меньшей мере 660°C (для процесса дегидрирования) или по меньшей мере 500°C (для крекинга с псевдоожиженным катализатором (FCC) или переработки метанола в олефины) с одновременной обработкой нагретого дополнительно деактивированного катализатора потоком кислородосодержащего газа в течение определенного периода времени.

Кондиционирование также происходит в регенерационной области процесса и может быть завершено в зоне реактивирования, содержащей, например, быстрый псевдоожиженный, турбулентный или кипящий слой. Согласно наиболее предпочтительному варианту реализации конструкция зоны реактивирования обеспечивает возможность усредненного потока катализатора в направлении вниз и усредненного потока газа в направлении вверх, т.е. потоков, используемых в соответствующих камерах сгорания, но также возможны и другие конструкции. Этот этап кондиционирования в процессе дегидрирования олефина может включать в себя выдерживание нагретого, дополнительно деактивированного катализатора при температуре по меньшей мере 660°C, но не более чем 850°C, предпочтительно от 700°C до 770°C и более предпочтительно от 720°C до 750°C с одновременным подверганием катализатора действию потока кислородосодержащего газа. Кондиционирование в случае необходимости выполняется таким образом, что усредненное время нахождения катализатора в кислородсодержащем газе составляет более чем две минуты. Согласно одному варианту реализации регенерированный катализатор может быть десорбирован с использованием газа, который содержит не более чем 0,5 мольных процентов кислорода, для удаления кислородсодержащих молекул газа, расположенных между частицами катализатора и/или в частицах катализатора.

Приведенная скорость газового потока в устройстве согласно настоящему изобретению при его использовании в качестве каталитического кондиционера может составлять 0,05-4 фут/сек (0,015-1,216 м/сек) или в качестве альтернативы 0,05-2 фут/сек (0,015-0,608 м/сек), или в качестве альтернативы 2-4 фут/сек (0,608-1,216 м/сек), или в качестве альтернативы 0,1-1 фут/сек (0,0304-0,304 м/сек), или в качестве альтернативы 0,2-0,5 фут/сек (0,061-0,152 м/сек).

Поток катализатора в устройстве согласно настоящему изобретению при его использовании в качестве каталитического кондиционера составляет 0,1-20 фунтов на кв. фут-секунда (0,489-97,8 кг/м2-сек) или в качестве альтернативы 0,1-10 фунтов на кв. фут-секунда (0,489-48,9 кг/м2-сек), или в качестве альтернативы 10-20 фунтов на кв. фут-секунда (48,9-97,8 кг/м2-сек), или в качестве альтернативы 0,5-5 фунтов на кв. фут-секунда (2,445-24,45 кг/м2-сек).

Давление в устройстве согласно настоящему изобретению при его использовании в качестве каталитического кондиционера колеблется в пределах от 15 фунтов на кв. дюйм абсолютного давления до 50 фунтов на кв. дюйм абсолютного давления (от 103,5 кПа до 344,7 кПа) или в качестве альтернативы от 15 фунтов на кв. дюйм абсолютного давления до 32 фунтов на кв. дюйм абсолютного давления (от 103,5 кПа до 220,8 кПа), или в качестве альтернативы от 33 фунтов на кв. дюйм абсолютного давления до 50 фунтов на кв. дюйм абсолютного давления (от 227,7 кПа до 344,7 кПа), или в качестве альтернативы от 25 фунтов на кв. дюйм абсолютного давления до 40 фунтов на кв. дюйм абсолютного давления (от 172,5 кПа до 276 кПа).

Устройство для контактирования текучей среды с твердыми частицами также может использоваться в качестве реактора-стриппера. В случае такого применения поток катализатора в устройстве составляет 5-50 фунтов на кв. фут-секунда (24,45-244,5 кг/м2-сек) или в качестве альтернативы 5-25 фунтов на кв. фут-секунда (24,45-122,25 кг/м2-сек), или в качестве альтернативы 25-50 фунтов на кв. фут-секунда (122,25-244,5 кг/м2-сек), или в качестве альтернативы 10-40 фунтов на кв. фут-секунда (48,9-195,6 кг/м2-сек). Приведенная скорость газового потока в реакторе-стриппере составляет 0,1-4 фут/сек (0,03-1,216 м/сек) или в качестве альтернативы 0,1-2 фут/сек (0,03-0,608 м/сек), или в качестве альтернативы 2-4 фут/сек (0,608-1,216 м/сек), или в качестве альтернативы 0,2-1,5 фут/сек (0,06-0,456 м/сек). Давление для реактора-стриппера составляет от 6,0 фунтов на кв. дюйм абсолютного давления до 44,7 фунтов на кв. дюйм абсолютного давления (от 41,4 кПа до 308,43 кПа) или в качестве альтернативы от 6 фунтов на кв. дюйм абсолютного давления до 25 фунтов на кв. дюйм абсолютного давления (от 41,4 кПа до 172,5 кПа), или в качестве альтернативы от 25 фунтов на кв. дюйм абсолютного давления до 44,7 фунтов на кв. дюйм абсолютного давления (от 172,5 кПа до 308,43 кПа), или в качестве альтернативы от 15 фунтов на кв. дюйм абсолютного давления до 35 фунтов на кв. дюйм абсолютного давления (от 103,5 кПа до 241,5 кПа). Температура в реакторе-стриппере колеблется от 400°C до 750°C или в качестве альтернативы от 400°C до 575°C, или в качестве альтернативы от 575°C до 750°C, или в качестве альтернативы от 450°C до 650°C.

Настоящее изобретение может быть реализовано в других формах без отступления от принципа и существенных признаков изобретения, и соответственно ссылка должна быть выполнена не на предшествующее описание, а на пункты приложенной формулы, которые определяют объем охраны настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТАКТИРОВАНИЯ ТЕКУЧЕЙ СРЕДЫ С ТВЕРДЫМИ КОМПОНЕНТАМИ | 2016 |

|

RU2703233C2 |

| ФОРМОВАНИЕ РАЗДУВОМ ПОЛИЭТИЛЕНОВЫХ ПОЛИМЕРОВ | 2006 |

|

RU2412205C2 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ДЕГИДРИРОВАНИЯ C3-C4-УГЛЕВОДОРОДОВ | 2016 |

|

RU2731380C2 |

| ИНТЕГРИРОВАННЫЙ СПОСОБ ДЕГИДРИРОВАНИЯ C3-C4 УГЛЕВОДОРОДОВ | 2016 |

|

RU2755979C1 |

| УСТАНОВКА ОБЕССЕРИВАНИЯ С УЛУЧШЕННЫМ КОНТАКТОМ ЖИДКОСТЬ/ТВЕРДАЯ ФАЗА | 2003 |

|

RU2290989C2 |

| СПОСОБ ГИДРИРОВАНИЯ НЕНАСЫЩЕННЫХ ЦИКЛИЧЕСКИХ СОЕДИНЕНИЙ | 1996 |

|

RU2196123C2 |

| СИСТЕМЫ И СПОСОБЫ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2021 |

|

RU2838600C1 |

| БЛОК ДЕСОРБЦИОННОЙ ОБРАБОТКИ ПСЕВДООЖИЖЕННОГО КАТАЛИЗАТОРА ДЛЯ ВЫТЕСНЕНИЯ ЗАХВАЧЕННОГО ГАЗА ИЗ ЧАСТИЦ КАТАЛИЗАТОРА | 2016 |

|

RU2737428C2 |

| СЛОИСТЫЕ, УСТОЙЧИВЫЕ К УТЕЧКАМ ХИМИЧЕСКИЕ РЕАКТОРЫ, СПОСОБЫ ПРОИЗВОДСТВА И СПОСОБЫ ЭКСПЛУАТАЦИИ | 2011 |

|

RU2588519C2 |

| СПОСОБ ПОВЫШЕНИЯ ВЫХОДА УГЛЕВОДОРОДОВ ИЗ УСТАНОВКИ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 2017 |

|

RU2704610C1 |

Изобретение относится к устройству для контактирования текучей среды с твердыми частицами. Устройство содержит резервуар, решетчатую сборочную секцию, которая содержит множество горизонтальных хордовых балок, разнесенных друг от друга в горизонтальном направлении, и множество решетчатых платформ, вставленных между горизонтальными хордовыми балками, при этом каждая горизонтальная хордовая балка содержит конструктивный элемент, имеющий достаточную механическую прочность для выдерживания псевдоожижающих сил, действующих в резервуаре, и каждая решетчатая платформа прикреплена к одной или более горизонтальным хордовым балкам способом, обеспечивающим возможность предотвращения восходящего перемещения решетчатой платформы, и множество кронштейнов, прикрепленных непосредственно или опосредованно к внутренней поверхности резервуара и разнесенных по окружности, для поддержки конструктивного элемента, при этом каждый конструктивный элемент поддерживается одним или более из множества кронштейнов. Изобретение обеспечивает эффективный контакт текучей среды с твердыми частицами, снижение эксплуатационных и капитальных затрат, а также возможность использования в широком диапазоне условий. 8 з.п. ф-лы, 4 ил.

1. Устройство для контактирования текучей среды с твердыми частицами, содержащее:

резервуар;

первую решетчатую сборочную секцию, которая содержит множество горизонтальных хордовых балок, разнесенных друг от друга в горизонтальном направлении, и множество решетчатых платформ, вставленных между горизонтальными хордовыми балками;

причем каждая горизонтальная хордовая балка содержит конструктивный элемент, имеющий достаточную механическую прочность для выдерживания псевдоожижающих сил, действующих в резервуаре, и каждая решетчатая платформа прикреплена к одной или более горизонтальным хордовым балкам способом, обеспечивающим возможность предотвращения восходящего перемещения решетчатой платформы;

множество кронштейнов, прикрепленных непосредственно или опосредованно к внутренней поверхности резервуара и разнесенных по окружности, для поддержки конструктивного элемента; и

при этом каждый конструктивный элемент поддерживается одним или более из множества кронштейнов.

2. Устройство для контактирования текучей среды с твердыми частицами по п. 1, дополнительно содержащее одну или более дополнительные решетчатые сборочные секции, разнесенные в вертикальном направлении друг от друга и от первой решетчатой сборочной секции.

3. Устройство для контактирования текучей среды с твердыми частицами по п. 1, в котором конструктивный элемент содержит нижнюю пластину, центральную пластину, проходящую вверх от средней линии нижней пластины, и накрыт верхней пластиной, причем решетчатые платформы поддерживаются нижними пластинами и/или верхними пластинами.

4. Устройство для контактирования текучей среды с твердыми частицами по п. 1, в котором решетчатые платформы содержат одно или более из группы, состоящей из решетки типа вентиляционной решетки метро, шевронных элементов, уплотняющих конструкций или любой конструкции, которая создает преграду для потока и выполнена с возможностью разрушения пузырей.

5. Устройство для контактирования текучей среды с твердыми частицами по п. 1, в котором скорость газа в отверстии составляет меньше чем 8 фут/сек (2,432 м/сек).

6. Устройство для контактирования текучей среды с твердыми частицами по п. 1, которое является реактором, камерой сгорания, каталитическим кондиционером или каталитическим десорбером.

7. Устройство для контактирования текучей среды с твердыми частицами по п. 6, в котором реактор, камера сгорания, каталитический кондиционер или каталитический десорбер используются в процессе дегидрирования, в котором одно или более из группы, состоящей из этана, пропана, бутана, n-бутана, изобутана, изобутена, n-бутена, этилбензола, кумола и любого сочетания двух или более перечисленных выше веществ, используются в качестве исходного сырья.

8. Устройство для контактирования текучей среды с твердыми частицами по п. 7, которое является реактором или камерой сгорания и обеспечивает условия для прямого восходящего потока.

9. Устройство для контактирования текучей среды с твердыми частицами по п. 7, которое является каталитическим кондиционером или каталитическим десорбером и обеспечивает условия для противотока.

| US 4028442 А, 07.06.1977 | |||

| CN 201493095 U, 02.06.2010 | |||

| US 7022221 В1, 04.04.2006 | |||

| НОВАЯ СТАНДАРТИЗОВАННАЯ КОМПОЗИЦИЯ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ В РЕГРЕССИИ РНК-ВИРУСНОЙ ИНФЕКЦИИ | 2009 |

|

RU2472502C2 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Автоматический регулятор электрического режима индукционной плавильной печи | 1970 |

|

SU443499A1 |

Авторы

Даты

2019-09-06—Публикация

2016-06-25—Подача