Изобретение относится к области горной промышленности и может быть использовано для обезвоживания мелких классов рудных и нерудных полезных ископаемых в процессе их переработки и обогащения.

Одной из применяемых сегодня технологий обезвоживания угля и минералов мелких классов является технология обезвоживания с использованием сорбентов.

При контакте сорбента с влажным материалом дипольные молекулы воды притягиваются к катионам металлов (Al, Na и т.п.), расположенным на поверхности сорбента. Молекулы воды проникают в поры сорбента и закрепляются на поверхности пор, заполняя внутреннее пространство сорбента. Сила сорбционной активности сорбентов такова, что она вытягивает в течение некоторого времени из влажного материала свободную и большую часть внутренней прочносвязанной влаги.

При этом процессе на некоторых типах сорбентов процесс сорбции воды сопровождается заметной изотермической реакцией, нагревающей смесь материала с сорбентом до 60°C, что также способствует активизации удаления влаги из материала.

Таким образом, при контакте влажного материала с сорбентом происходит более полное обезвоживание, по сравнению с механическими способами, переходящее в глубокое осушение материала без применения высоких температур или опасных излучений.

Известна установка для обезвоживания угольного шлама, содержащая устройство для подачи влажного шлама, дозатор для подачи сорбента - цеолита, устройство для смешивания влажного шлама с цеолитом, устройство для отделения сухого угольного шлама от цеолита, устройство для сушки цеолита и устройство для подачи высушенного цеолита в дозатор. Устройство для сушки цеолита выполнено в виде сушильного барабана с газогенератором. Устройство для смешивания влажного шлама с цеолитом либо обеспечивает смешение влажного шлама с цеолитом при пересыпе на конвейер определенной длины с целью обеспечения требуемого времени контакта шлама с цеолитом, либо выполнено в виде полого барабана необходимой длины с горизонтальной осью, внутри которого на валу расположены по спирали лопатки. Устройство для отделения обезвоженного угольного шлама от цеолита представляет собой горизонтальный вибрационный грохот с ситом с ячейкой 5 мм. Устройство реализует способ обезвоживания угольного шлама, включающий смешение влажного шлама с гранулами сорбента (цеолита), отделение осушенного угольного шлама от набравшего влагу цеолита, регенерацию цеолита путем его сушки горячим воздухом и возврат регенерированного цеолита на стадию смешения с влажным материалом (RU 130235 U1, опубл. 20.07.2013).

Наиболее близкой к предложенной является установка для обезвоживания мелкого угля или минерального шлама, которая содержит устройство для подачи влажного материала, устройство для подачи сорбента, устройство для смешивания влажного материала с сорбентом, устройство разделения обезвоженного материала и сорбента, устройство для термической регенерации сорбента. Устройство для смешивания влажного материала с сорбентом может быть вибрационного или вращательного типа, в частности, это может быть смеситель с внутренним ротором, смеситель непрерывного типа, мешалка - лопастная, ленточная, планетарная и др. Устройство для отделения обезвоженного материала от сорбента может представлять собой, например, вибрационный грохот. Устройство для термической регенерации сорбента может представлять собой микроволновое устройство СВЧ нагрева, контактное нагревательное устройство вращательного типа, устройство с инфракрасным нагревом, или конвейер в потоке горячего воздуха и др. (US 2014/0144072 A1, US 2014/0144812 A1, NANO DRYING TECHNOLOGIES, LLC (US), опубл. 29.05.2014).

Суть технологии сушки сорбентами заключается в смешивании при естественной положительной температуре (15-25°C) в разных пропорциях влажного угольного или минерального товарного продукта (концентрата) с сорбентом, который активно поглощает влагу из материала. После контакта сорбент и сухой концентрат разделяют. Сорбент отправляют на регенерацию (процесс удаления из него влаги) и далее повторно используют для осушения следующей порции влажного материала.

Безопасность технологии сушки сорбентами заключается в том, что в процессе обезвоживания материала сорбентом отсутствует высокая температура, особенно это важно при обезвоживании горючих материалов, в том числе, таких как уголь с высоким выходом летучих соединений. В установке относительно высокая температура до 400°C может применяться только в процессе нагрева при регенерации сорбента, который является негорючим веществом.

Экологичность технологии заключается в том, что сушка концентратов проходит при комнатной температуре, а во время сушки сорбента происходит меньшее загрязнение окружающей среды, т.к. сорбент термостоек и при его регенерации в атмосферу испаряется только содержащаяся в нем вода.

Экономичность технологии заключается в том, что сорбент, вобравший влагу, при регенерации (удалении из него воды) восстанавливает свои сорбирующие свойства и используется многократно до тех пор, пока позволяет его структурная прочность.

Недостатками известных установок являются:

1. Отсутствует детальное описание конструкции, технических параметров и принципа работы механизма перемешивания сорбента и материала, конструкция которого должна предусматривать:

- исключение образования комков материала в процессе неравномерного влагопоглощения, вызванного недостаточной интенсивностью перемешивания;

- изменение времени контакта сорбента и материала, зависящего от эффективности процесса перемешивания.

2. В схеме установки указан в качестве устройства разделения высушенного продукта и сорбента однодечный грохот, что неизбежно приведет к засорению осушаемого материала некондиционными по крупности гранулами сорбента после процесса грохочения.

3. Полные потери тепловой энергии, остающейся после термических способов регенерации сорбента.

Необходимым условием решения задачи настоящего изобретения по осушению влажных сыпучих материалов является также создание устройства, обеспечивающего высокоэффективное перемешивания влажного материала с сорбентом.

Техническим результатом заявленной установки является повышение эффективности перемешивания влажного материала с сорбентом.

Технический результат достигается тем, что в установке для обезвоживания мелких классов рудных и нерудных материалов, содержащей устройство для подачи влажного материала, устройство для подачи сорбента, устройство для смешивания влажного материала с сорбентом с внутренним ротором, устройство для отделения обезвоженного материала от сорбента и устройство для регенерации сорбента, внутренний ротор устройства для смешивания влажного материала с сорбентом выполнен в виде вала с закрепленными на нем инструментами для перемешивания материала с сорбентом и перемещения смеси с образованием последовательно размещенных вдоль оси зоны подачи и рыхления влажного материала, зоны подачи сорбента в разрыхленный влажный материал, зоны перемешивания сорбента с материалом, зоны разгрузки и зоны противотока, причем в зоне подачи и рыхления влажного материала на валу закреплены инструменты в виде стержней или ножей, расположенных параллельно друг другу, в зоне подачи сорбента на валу закреплены инструменты также в виде стержней или ножей, расположенных по спирали, зона перемешивания сорбента с материалом состоит из двух зон, в первой из которых на валу закреплены инструменты в виде лопаток, расположенных по спирали, а во второй зоне и в зоне разгрузки на валу закреплены инструменты в виде двух ленточных шнеков, один - с большим радиусом витка, закрученный с возможностью перемещения смеси к зоне разгрузки, и второй - с меньшим радиусом, закрученный в противоположном направлении с возможностью перемещения смеси противотоком, и в зоне противотока на валу закреплен инструмент в виде короткого ленточного шнека, закрученного с возможностью направления смеси в сторону зоны разгрузки.

Кроме того, устройство для отделения обезвоженного материала от сорбента выполнено в виде двухдечного вибрационного грохота с двумя ситами. На нижнем сите отделятся изношенные некондиционные по крупности гранулы сорбента, размер которых меньше размера ячейки верхнего сита.

Между устройством для отделения обезвоженного материала от сорбента и устройством для термической регенерации сорбента расположены устройство для транспортирования сорбента и бункер для сбора сорбента с дозатором для подачи сорбента в устройство для регенерации.

Дополнительно, между устройством для регенерации сорбента и устройством для подачи сорбента расположено устройство для контрольного отделения некондиционного по крупности сорбента в виде грохота с одним вибрационным ситом.

Технический результат достигается, благодаря применению смесителя с составным многозональным ротором, увеличивающего эффективность процесса смешивания сорбента с влажным материалом. Конструкция ротора, учитывающая изменения характеристик перемешиваемой массы материала и сорбента, позволяет сократить время контакта сорбента с осушаемым материалом, уменьшить процесс образования комков осушаемого материала и повысить эффективность последующего разделения сорбента и концентрата.

Кроме того, использование второго классифицирующего устройства (грохота) после этапа регенерации сорбента, но до его контакта с материалом, позволяет предотвратить засорение осушаемого материала некондиционными по крупности изношенными гранулами сорбента, а также частицами сорбента, образующимися в результате механической деструкции сорбента в процессе его регенерации.

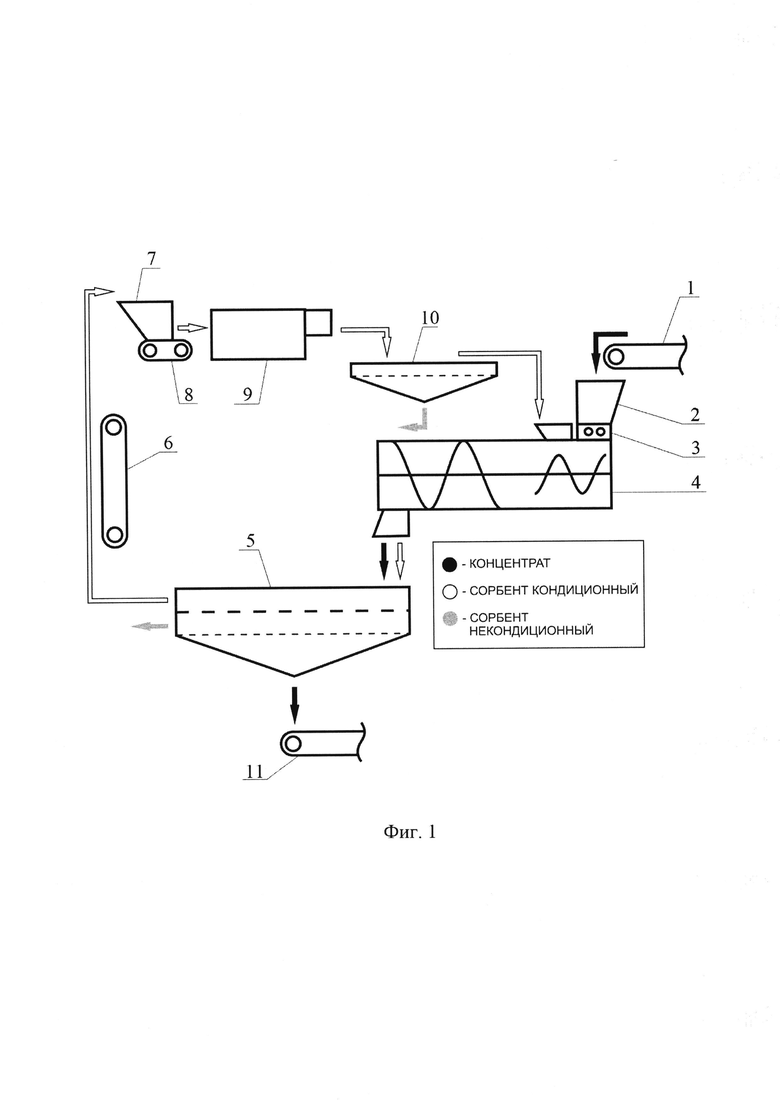

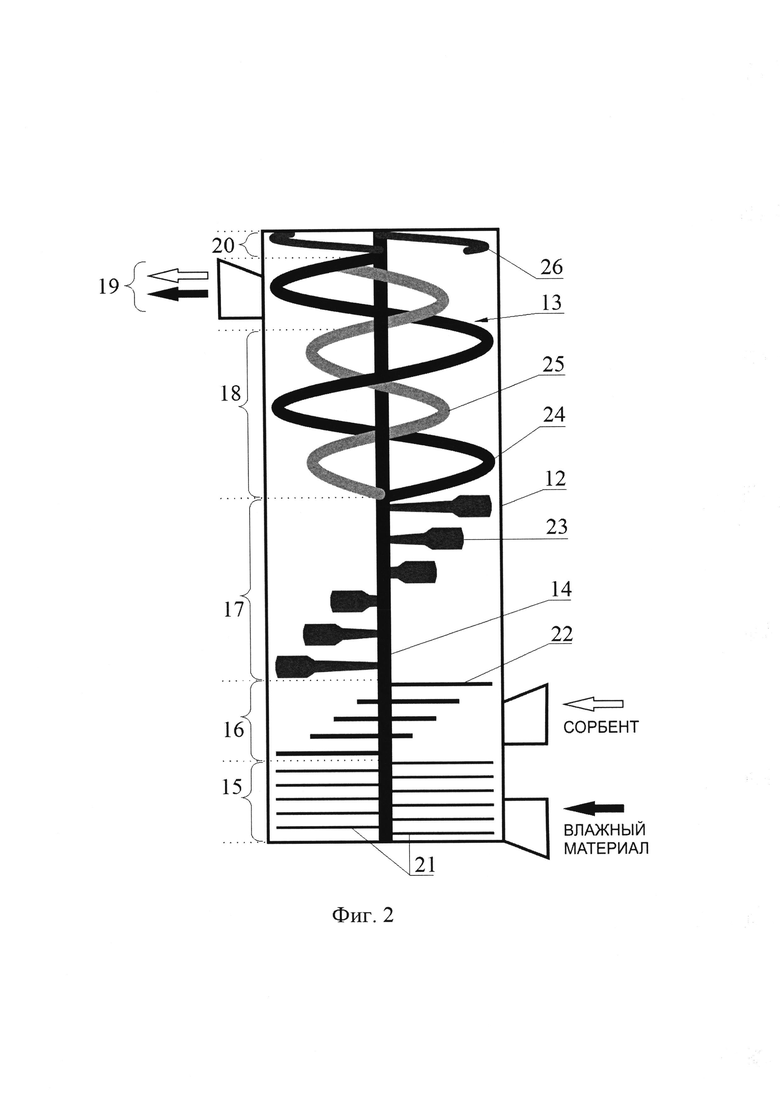

Изобретение поясняется чертежами. На фиг. 1 приведена схема установки для обезвоживания мелких классов рудных и нерудных материалов. На фиг. 2 показано устройство для смешивания влажного материала с сорбентом.

Установка содержит устройство для подачи сорбента и устройство для подачи влажного материала. Последнее включает конвейер 1, бункер 2 и дозатор 3. Далее последовательно расположены устройство 4 для смешивания влажного материала с сорбентом, устройство для отделения осушенного материала от сорбента - грохот 5, устройство для транспортирования сорбента - конвейер 6, бункер 7 для накопления сорбента, дозатор 8, устройство 9 для регенерации сорбента и устройство для отделения некондиционного сорбента - грохот 10.

По конвейеру 1 влажный материал поступает в бункер 2 и далее валковый/шнековый (в зависимости от начальной вязкости материала) через дозатор 3 влажный материал подается в устройство 4 с внутренним ротором для смешивания с сорбентом.

Гранулы сорбента подаются в предварительно разрыхленный в устройстве 4 влажный материал через загрузочное отверстие, расположенное после отверстия загрузки подлежащего осушению материала.

Перемешанная масса сорбента и материала подается ротором устройства 4 на грохот 5 для отделения частиц обезвоженного материала от гранул сорбента.

Грохот 5 имеет два вибрационных сита для выделения гранул кондиционного сорбента на верхнем сите, некондиционного сорбента с размером гранул менее 50-80% от номинального диаметра сферической гранулы сорбента на нижнем сите, и осушенного материала, просеивающегося в подрешетную часть грохота 5. Некондиционный сорбент отводится и складируется для последующей реализации (возврат производителю для повторного использования при производстве кондиционного сорбента, сельхозпредприятиям и населению в качестве удобрения и т.д.).

Размеры ячеек вибрационных сит определяются исходя из максимального размера зерна осушаемого материала и диаметра сферической гранулы сорбента. Например, при сушке угольного концентрата классом крупности 0-3 мм с использованием сорбента с диаметром гранул 6 мм, размер ячейки сита верхней деки грохота составляет 4,5-5 мм, размер ячейки нижней деки грохота составит 4 мм.

Осушенный материал поступает на конвейер 11, по которому подается на склад готовой продукции. Увлажненный сорбент поступает на конвейер 6, по которому подается в бункер 7 для накопления. Далее через дозатор 8 сорбент подается в устройство 9 для регенерации сорбента.

При использовании термического способа регенерации гранулы сорбента нагреваются до температуры 100-260°C в зависимости от рекомендованных производителями сорбентов условий термической регенерации и требуемого показателя остаточной влажности.

Эффективность сорбционных свойств сорбентов увеличивается по мере уменьшения температуры (остывания). Именно по этой причине известные методики термической регенерации включают в себя этап охлаждения сорбента до естественной положительной температуры (15-25°C) и ниже в зависимости от технических условий последующей сорбции.

Однако при применении нагретых сорбентов для осушения влажных сыпучих материалов, допускающих кратковременный нагрев до температур регенерации сорбента, остаточное тепло после этапа нагрева позволяет осушать материал с большей интенсивностью, чем при применении охлажденных сорбентов. Дополнительный эффект применения остаточного тепла сорбента наиболее ярко выражается при испарении поверхностной влаги осушаемого материала, но практически не наблюдается при испарении внутренней влаги материала из-за малой продолжительности времени контакта сорбента с осушаемым материалом.

В предлагаемой схеме установки дозатор сорбента может быть установлен на входе в устройство 4 для смешивания (на чертежах не показано), что обусловлено необходимостью строго дозировать количество сорбента в зависимости от показателя влажности материала. При использовании термического способа регенерации размещение дозатора после устройства 9 для регенерации будет приводить к тому, что накапливаемый в бункере дозатора сорбент будет естественным образом охлаждаться. Для сохранения эффекта испарения внешней влаги из осушаемого материала остаточным теплом сорбентов дозатор 8 необходимо установить до устройства 9 для регенерации, как это показано на фиг. 1. При таком размещении элементов установки дополнительные потери влаги составляют до 30% от объема внешней влаги материала в зависимости от температуры регенерации и продолжительности контакта сорбента с осушаемым материалом.

Устройство 4 для смешивания влажного материала с сорбентом (фиг. 2) выполнено в виде горизонтального цилиндра 12, в котором соосно размещен составной многозональный ротор 13, последовательность зон которого учитывает изменения физических характеристик (влажности и вязкости) перемешиваемой массы материала и сорбента на протяжении всей длины ротора 13. Время и интенсивность перемешивания регулируются скоростью вращения ротора 13 и набором сменных элементов, фиксируемых по всей длине вала 14 ротора 13, с помощью которых происходит эффективное и равномерное смешение материала с сорбентом, предотвращающее образование комков влажного материала.

Вдоль оси устройства 4 последовательно расположены зона 15 подачи и рыхления влажного материала, зона 16 подачи сорбента в разрыхленный влажный материал, зона 17 перемешивания сорбента с влажным материалом, зона 18 интенсивного перемешивания сорбента с подсушенным материалом, зона 19 разгрузки и зона 20 противотока.

Поэтапные изменения физических свойств перемешиваемой смеси сорбента и материала требуют различных механических воздействий на нее по длине ротора 13 для улучшения качества перемешивания и уменьшения механической деструкции сорбента в процессе движения. Так, в зоне 15 подачи и рыхления влажного и липкого материала необходимо применение инструментов, позволяющих максимально разрыхлить липкую массу материала, что реализуется инструментами 21 минимального диаметра (например, стальной прут, насадка типа «сабля» и пр.), закрепленными в указанной зоне 15 параллельно друг другу.

В зоне 16 подачи сорбента возможно использование таких же инструментов 22, как и в зоне 15, но с уменьшенной в несколько раз частотой размещения и расположенных по спирали относительно оси ротора 13 для проталкивания материала по направлению к зоне разгрузки 19.

Зона перемешивания сорбента с влажным материалом состоит из двух частей. В первой части - зоне 17 перемешивания сорбента с влажным материалом эффективность процесса достигается благодаря применению инструментов в виде лопаток 23 различной конфигурации, расположенных по спирали относительно оси ротора 13. Угол наклона лопаток 23 определяет скорость прохождения материала через указанную зону 17, и, наряду со скоростью вращения ротора 13, определяет время контакта сорбента с материалом в зависимости от требуемого значения влаги на выходе из устройства. Уменьшение механического воздействия на гранулы сорбента в этой зоне достигается благодаря подобранному расстоянию между образующими спираль лопатками 23, большему, чем диаметр гранул.

Во второй части - зоне 18 интенсивного перемешивания сорбента с осушенным материалом эффективность достигается благодаря одновременному применению ленточного шнека 24 с большим радиусом витка, направляющего перемешиваемую смесь к зоне 19 разгрузки, и ленточного шнека 25 с малым радиусом витка, организующего противоток смеси для увеличения интенсивности процесса перемешивания.

Указанные шнеки 24 и 25 установлены по длине вала ротора 13 также в зоне 19 разгрузки вплоть до зоны 20 противотока. Уменьшение механического воздействия на гранулы сорбента достигается благодаря открытому пространству между шнеками 24 и 25 и валом.

В зоне 20 противотока против направления движения материала установлен короткий шнек 26 для предотвращения налипания перемешиваемой массы на торцевую стенку устройства смешивания.

Основная задача устройства 9 для регенерации - тепловой нагрев гранул сорбента до рекомендованных производителем сорбентов температурных значений. Технические решения данной задачи могут быть реализованы с помощью горячих газов, подаваемых в оснащенную транспортером камеру регенерации или устройство для сушки в псевдоожиженном (кипящем) слое; либо прямым нагревом сорбента тепловым и/или инфракрасным излучением в камере регенерации, оснащенной системой принудительной загрузки-выгрузки или обеспечивающей движение сорбента самотеком с возможностью регулировки времени нагрева.

Для уменьшения времени регенерации сорбента дополнительно к термическому воздействию возможно применение высокого давления в камере десорбции с последующим быстрым сбросом давления, а также применение вакуумирования камеры десорбции с последующей ее продувкой сухим воздухом.

Осушенный сорбент подается на грохот 10 с одним вибрационным ситом с размером ячейки, равным размеру ячейки сита на нижней деке грохота 6.

После просеивания кондиционный осушенный сорбент подается в дозатор на входе в устройство 4 для смешивания (в случае с нетермической регенерацией, на чертежах не показано) или непосредственно в устройство 4 для смешивания (в случае с термической регенерацией, показано на фиг. 1).

При реализации термического либо комбинированного с термическим способа регенерации сорбента горячие газы после выхода из устройства 10 термической регенерации сорбента направляются в бункер 2 для предварительного подогрева влажного материала. Данное решение позволяет снизить общую влагу осушаемого материала в зависимости от доли внутренней влаги дополнительно на 0,1-1% и увеличить эффективность процесса осушения материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБЕЗВОЖИВАНИЯ ВЯЗКИХ МАТЕРИАЛОВ | 1992 |

|

RU2086086C1 |

| Модуль стационарного водоотделения горной массы и способ водоотделения горной массы | 2022 |

|

RU2790753C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АДСОРБЕНТА ОСУШКИ ПРИРОДНЫХ ГАЗОВ | 2017 |

|

RU2669269C2 |

| Способ сушки дисперсных материалов | 1977 |

|

SU661203A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОРГАНОСОДЕРЖАЩЕГО ИЛИСТОГО ОСАДКА СТОЧНЫХ ВОД | 2002 |

|

RU2239620C2 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2201909C2 |

| Способ глубокой осушки газа | 1983 |

|

SU1153961A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| Дуговой грохот | 1989 |

|

SU1713673A1 |

| УСТАНОВКА (ВАРИАНТЫ), СПОСОБ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ МАТЕРИАЛОВ И ОБРАБОТАННЫЙ УГОЛЬ | 2005 |

|

RU2333939C2 |

Изобретение относится к области горной промышленности и может быть использовано для обезвоживания мелких классов рудных и нерудных материалов, в том числе твердых горючих ископаемых (уголь, торф и др.) крупностью 0-6 мм. Установка для обезвоживания мелких классов рудных и нерудных материалов содержит устройство для подачи влажного материала, устройство для подачи сорбента, устройство для смешивания влажного материала с сорбентом с внутренним ротором, устройство для отделения обезвоженного материала от сорбента, устройство для регенерации сорбента. Внутренний ротор устройства для смешивания влажного материала с сорбентом выполнен в виде вала с закрепленными на нем инструментами для перемешивания материала с сорбентом и перемещения смеси с образованием последовательно размещенных вдоль оси зон. В зоне подачи и рыхления влажного материала на валу закреплены инструменты в виде стержней или ножей, расположенных параллельно друг другу, в зоне подачи сорбента на валу закреплены инструменты также в виде стержней или ножей, расположенных по спирали. Зона перемешивания сорбента с материалом состоит из двух частей, в первой из которых на валу закреплены инструменты в виде лопаток, расположенных по спирали, а во второй части и в зоне разгрузки на валу закреплены инструменты в виде двух ленточных шнеков, один - с большим радиусом витка, закрученный с возможностью перемещения смеси к зоне разгрузки, и второй - с меньшим радиусом, закрученный в противоположном направлении с возможностью перемещения смеси противотоком. В зоне противотока на валу закреплен инструмент в виде короткого ленточного шнека, закрученного с возможностью направления смеси в сторону зоны разгрузки. Технический результат: эффективное обезвоживание материала. 3 з.п. ф-лы, 2 ил.

1. Установка для обезвоживания мелких классов рудных и нерудных материалов, содержащая устройство для подачи влажного материала, устройство для подачи сорбента, устройство для смешивания влажного материала с сорбентом с внутренним ротором, устройство для отделения обезвоженного материала от сорбента, устройство для регенерации сорбента, отличающаяся тем, что внутренний ротор устройства для смешивания влажного материала с сорбентом выполнен в виде вала с закрепленными на нем инструментами для перемешивания материала с сорбентом и перемещения смеси с образованием последовательно размещенных вдоль оси зоны подачи и рыхления влажного материала, зоны подачи сорбента в разрыхленный влажный материал, зоны перемешивания сорбента с материалом, зоны разгрузки и зоны противотока, причем в зоне подачи и рыхления влажного материала на валу закреплены инструменты в виде стержней или ножей, расположенных параллельно друг другу, в зоне подачи сорбента на валу закреплены инструменты также в виде стержней или ножей, расположенных по спирали, зона перемешивания сорбента с материалом состоит из двух частей, в первой из которых на валу закреплены инструменты в виде лопаток, расположенных по спирали, а во второй части и в зоне разгрузки на валу закреплены инструменты в виде двух ленточных шнеков, один - с большим радиусом витка, закрученный с возможностью перемещения смеси к зоне разгрузки, и второй - с меньшим радиусом, закрученный в противоположном направлении с возможностью перемещения смеси противотоком, и в зоне противотока на валу закреплен инструмент в виде короткого ленточного шнека, закрученного с возможностью направления смеси в сторону зоны разгрузки.

2. Установка по п. 1, отличающаяся тем, что устройство для отделения обезвоженного материала от сорбента выполнено в виде вибрационного грохота с двумя ситами для отделения некондиционного сорбента.

3. Установка по п. 1, отличающаяся тем, что между устройством для отделения обезвоженного материала от сорбента и устройством для регенерации сорбента расположены устройство для транспортирования сорбента и бункер для сбора сорбента с дозатором для подачи сорбента в устройство для регенерации.

4. Установка по п. 1, отличающаяся тем, что между устройством для регенерации сорбента и устройством для подачи сорбента расположено устройство для отделения некондиционного сорбента в виде вибрационного грохота с одним ситом.

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Хроматограф | 1959 |

|

SU130235A1 |

| Способ получения нитролаков | 1948 |

|

SU76910A2 |

| СМЕСИТЕЛЬ РЕЗИНОВОЙ КРОШКИ СО СВЯЗУЮЩИМ | 2008 |

|

RU2396165C2 |

| Изложница с суживающимся книзу сечением и с вертикально перемещающимся днищем | 1924 |

|

SU2012A1 |

Авторы

Даты

2016-06-27—Публикация

2015-03-26—Подача