Область техники, к которой относится изобретение

Изобретение относится, главным образом, к способам повышения качества с помощью термической обработки углеродсодержащих материалов, таких как суббитуминозный жирный уголь или бурый жирный уголь (лигнит), торф или биотопливо различного состава. Более конкретно изобретение относится к повышению качества углеродсодержащих материалов с помощью термической обработки методом непосредственного контакта материала с теплонесущей средой и удаления из материала влаги, такой как горячая вода.

Уровень техники

Патент US 5071447 на имя Коппельмана предлагает способ и оборудование для обработки углеродсодержащих материалов горячим водяным паром. Система, предложенная в патенте US 5071447, предусматривает нагнетание водяного пара в верхнюю часть технологического аппарата.

Патент US 5769908 на имя Коппельмана предлагает обработку углеродсодержащих материалов путем нагнетания инертного газа в углеродсодержащий материал в вакууме или инжекции водяного пара в углеродсодержащий материал с использованием или без использования вакуума, параметры которого контролируются для более аккуратной обработки массы углеродсодержащего материала.

Хотя известные на сегодняшний день способы обработки углеродсодержащих материалов, предложенные в цитированных выше патентах Коппельмана, привели к значительному прогрессу в данной области техники и позволили решить ряд технологических проблем, связанных с термообработкой таких углеродсодержащих материалов как уголь, на практике все еще сохраняется необходимость в разработке технологий, позволяющих гарантированно достигать одной и той же окончательной температуры на всех поверхностях массы углеродсодержащего материала, минимизировать объем остаточной влаги в просушенном материале и более качественно удалять из углеродсодержащего материала нежелательные побочные примеси.

Раскрытие изобретения

Для решения поставленной задачи предложена установка для обработки углеродсодержащих материалов, содержащая технологический аппарат, имеющий камеру загрузки порции материала, входное устройство для передачи материала в камеру и выходное устройство для разгрузки материала из камеры, по крайней мере одно впускное устройство для теплонесущей среды, установленное с возможностью соединения с источником теплонесущей среды, являющееся средством подачи теплонесущей среды под давлением в технологический аппарат для непосредственного контактирования с материалом, по крайней мере одно сливное устройство, соединяющее технологический аппарат с гидросистемой для слива воды, по крайней мере один сепаратор, имеющий сливное устройство, соединенное по крайней мере с одним устройством удаления воды из технологического аппарата и являющееся средством разделения жидкости и твердых частиц материала. При этом теплонесущая среда может представлять собой насыщенный водяной пар или перегретый водяной пар.

В одном из вариантов установка дополнительно содержит группу впускных устройств для теплонесущей среды, расположенных по длине технологического аппарата. В следующем варианте установка дополнительно содержит группу выпускных устройств для жидкости, расположенных по длине технологического аппарата.

Кроме того, установка может дополнительно содержать группу сепараторов для разделения жидкости и твердых частиц материала, расположенных внутри сушильной камеры. При этом по крайней мере один сепаратор может содержать по крайней мере один вращающийся перфорированный стол, расположенный в технологическом аппарате с возможностью осуществления прямого протекания жидкости через перфорацию в резервуар для сбора жидкости, соединенный со сливным устройством, и направления движущегося материала радиально к стенкам технологического аппарата. В другом предпочтительном варианте по крайней мере один сепаратор содержит по крайней мере одну перфорированную трубу, расположенную вдоль по крайней мере части сушильной камеры между входным и выходным устройствами, причем полое пространство по крайней мере одной трубы соединено со сливным устройством для жидкости. В следующем варианте по крайней мере один сепаратор может содержать по крайней мере один перфорированный конус, соосный с камерой и имеющий вершину, направленную в сторону входного устройства, и основание, закрепленное на стенках камеры, причем полое пространство по крайней мере одного конуса соединено с резервуаром для сбора жидкости, который, в свою очередь, соединен со сливным устройством для жидкости. Предпочтительно, чтобы по крайней мере один сепаратор содержал по крайней мере один усеченный конус с перфорированными стенками, простирающийся от стенок камеры по направлению к выходному устройству и заканчивающийся отверстием, охватывающим вертикальную ось камеры, и кольцеобразный поддон для сбора жидкости, расположенный между перфорированной стенкой конуса и стенкой камеры. В одном из вариантов воплощения установка дополнительно содержит по крайней мере один входной шлюзовой бункер, имеющий входное устройство приема углеродсодержащих материалов, и выходное устройство, соединенное со входом в технологический аппарат, по крайней мере один выходной шлюзовой бункер, имеющий входное устройство, соединенное с выходом технологического аппарата, и выходное устройство выгрузки обработанного углеродсодержащего материала в средства дальнейшего хранения. Установка может также дополнительно содержать по крайней мере одно впускное устройство в камеру технологического аппарата для газа, установленное с возможностью соединения с источником газа, содержащего химически активный кислород. При этом по крайней мере одно впускное устройство для теплонесущей среды может быть установлено с возможностью соединения с источником газа, содержащего химически активный кислород. В следующем варианте установка дополнительно содержит по крайней мере одно вентиляционное окно в технологическом аппарате, установленное с возможностью селективного удаления газов из камеры технологического аппарата. Установка может также дополнительно содержать элемент косвенного теплообмена, расположенный в выбранном месте внутри камеры технологического аппарата с возможностью косвенного нагрева по крайней мере части загруженного материала. Установка может дополнительно содержать систему регидратации, соединенную с выходным устройством приема обезвоженного материала с возможностью добавления к материалу влаги в заранее определенном объеме.

Кроме того предлагается альтернативный вариант установки для обработки углеродсодержащих материалов, содержащей преимущественно вертикально ориентированный технологический аппарат, имеющий входное устройство, расположенное в верхней части аппарата, выходное устройство, расположенное в нижней части аппарата, и камеру для приема порции материала, простирающуюся от входного устройства до выходного устройства, группу впускных устройств для теплонесущей среды, установленных с возможностью соединения с источником теплонесущей среды и являющихся средством подачи теплонесущей среды под давлением в камеру технологического аппарата для непосредственного контактирования с материалом, группу сливных устройств для жидкости, группу вентиляционных окон в технологическом аппарате, группу сепараторов, при этом впускные устройства для теплонесущей среды расположены в предварительно определенных местах между верхней и нижней частями аппарата, группа сливных устройств для жидкости расположена в предварительно определенных местах между верхней и нижней частями аппарата с возможностью соединения камеры технологического аппарата с гидросистемой для удаления жидкости, при этом группа вентиляционных окон расположена в предварительно определенных местах между верхней и нижней частями технологического аппарата с возможностью селективного удаления газов из камеры технологического аппарата, а группа сепараторов расположена в предварительно определенных местах внутри камеры с возможностью разделения воды и твердых частиц материала, причем каждый сепаратор имеет резервуар для сбора жидкости, соединенный по крайней мере с одним из сливных устройств. В одном из воплощений этой установки расположение вентиляционных окон в технологическом аппарате предварительно определено с обеспечением возможности удаления из верхней части камеры технологического аппарата более легких, чем вода, неконденсирующихся продуктов испарений, образующихся в камере технологического аппарата, а также с возможностью удаления из нижней части технологического аппарата более тяжелых, чем вода неконденсирующихся испарений, образующихся в камере технологического аппарата. В другом варианте расположение впускных устройств для теплонесущей среды предварительно определено с обеспечением возможности быстрого нагрева до предварительно определенной рабочей температуры загружаемого материала, поступающего во входное устройство технологического аппарата, и быстрого перехода в состояние пара свободной влаги на поверхностях загружаемого материала перед выходом из технологического аппарата. Предпочтительно вентиляционные окна в технологическом аппарате расположены на противоположной стороне аппарата, но в основном на одинаковой высоте с соответствующими впускными устройствами теплонесущей среды, и являются средством обеспечения эффективности потока теплонесущей среды через камеру технологического аппарата. Установка может дополнительно содержать группу впускных устройств для газа в камеру технологического аппарата, установленных с возможностью соединения с источником газа, содержащим химически активный кислород, и расположенных вдоль технологического аппарата. В частном случае расположение впускных устройств для газа в основном совпадает с расположением впускных устройств для теплонесущей среды. Впускные устройства для теплонесущей среды могут быть установлены с возможностью дальнейшего соединения с источником газа, содержащего химически активный кислород. Предпочтительно каждый сепаратор содержит первую перфорированную коническую поверхность, расположенную в верхней части камеры, и простирающуюся радиально и вниз, и резервуар для сбора воды под первой конической поверхностью, соединенный с первым сливным устройством для воды, по крайней мере одну полую трубу с перфорированной поверхностью, проходящую вниз от резервуара под первой перфорированной конической поверхностью и соединенную нижним концом со вторым сливным устройством для воды, сепарационный стол с перфорированной поверхностью, расположенный в нижней части камеры под по крайней мере одной полой трубой и имеющий резервуар для сбора жидкости под перфорированной поверхностью, который соединен с третьим сливным устройством для воды. Установка также может дополнительно содержать систему регидратации, соединенную с выходным устройством технологического аппарата для приема обезвоженного материала, являющуюся средством увлажнения обезвоженного материала предварительно определенным количеством воды.

В другом аспекте изобретения раскрыт способ обработки углеродсодержащих материалов, имеющих первый уровень равновесного содержания влаги, в котором осуществляют непосредственное контактирование материала с теплонесущей средой под давлением для разогрева материала с удалением из него влаги до второго уровня содержания влаги, более низкого, чем первый, и понижением уровня равновесного содержания влаги до значения, находящегося между первым уровнем равновесного содержания влаги и вторым уровнем, и осуществляют сепарацию выделившейся влаги от материала. В предпочтительном варианте осуществляют регидратацию материала до третьего уровня влажности, более высокого, чем второй уровень влажности, но более низкого, чем первый уровень равновесного содержания влаги. Теплонесущая среда может представлять собой насыщенный пар. В одном из вариантов осуществления способа материал нагревают до температуры, промежуточной между минимальной температурой, при которой структура частиц материала становится эластичной, и максимальной температурой, при которой происходит пиролиз. При этом минимальная температура может иметь значение в основном 400°F (204.4°С), а максимальная - в основном 500°F (260°С). Материал при этом можно нагревать под давлением от примерно 247 фунтов на квадратный дюйм (1699 кПа) до примерно 680 фунтов на квадратный дюйм (4678 кПа). В других вариантах теплонесущая среда представляет собой перегретый пар или может частично состоять из горячей воды под давлением, конденсирующейся из насыщенного пара, а также из горячей воды под давлением, конденсирующейся из перегретого пара. В одном из предпочтительных вариантов осуществляют непосредственное контактирование материала с теплонесущей средой под давлением в течение времени в основном от 5 минут до 1000 минут. В другом варианте осуществляют непосредственное контактирование материала с теплонесущей средой под давлением в течение времени в основном от 15 минут до 60 минут. В следующем варианте осуществляют непосредственное контактирование материала с теплонесущей средой под давлением в течение времени от в основном 20 минут до 30 минут. Предпочтительно, чтобы второй уровень влажности находился в диапазоне от примерно 20% до примерно 60% от первого уровня равновесного содержания влаги. Третий уровень влажности предпочтительно находится в диапазоне от примерно 101% до примерно 125% от второго уровня влажности. В другом варианте третий уровень влажности находится в диапазоне от примерно 110% до примерно 120% от второго уровня влажности. Регидратацию предпочтительно производить в увлажняющей камере. В другом варианте регидратацию производят путем пульверизации обезвоженного материала водой через по крайней мере одну пульверизационную форсунку. В следующем варианте регидратацию производят путем смешивания обезвоженного материала с влажным необработанным углеродсодержащим материалом. В частном случае можно добавлять газ, содержащий химически активный кислород, в теплонесущую среду в количестве, достаточном для термического окисления по крайней мере части органических летучих веществ, выделяющихся из материала. В одном варианте добавляют газ, содержащий химически активный кислород, в теплонесущую среду в количестве, достаточном для прохождения реакций окисления, понижающих расход энергии на разогрев материала. В другом варианте добавляют газ, содержащий химически активный кислород, в теплонесущую среду в количестве, достаточном, вызывают пассивное окисление реакционноспособных участков материала для повышения стойкости к хранению обезвоженного материала. В следующем варианте добавляют газ, содержащий химически активный кислород, в теплонесущую среду в количестве от в основном 0.00005 фунтов (0.02 г) кислорода на фунт (0,454 кг) обрабатываемого материала (в сухом состоянии) в основном до 0.05 фунтов (22,7 г) кислорода на фунт (0,454 кг) обрабатываемого материала (в сухом состоянии). Еще в одном варианте добавляют газ, содержащий химически активный кислород, в теплонесущую среду в количестве от в основном 0.00001 фунтов (0.0045 г) кислорода на фунт (0.454 кг) обрабатываемого материала (в сухом состоянии) до в основном 0.025 фунтов (11.35 г) кислорода на фунт (0.454 кг) обрабатываемого материала (в сухом состоянии). В следующем варианте добавляют газ, содержащий химически активный кислород, в теплонесущую среду в количестве от в основном 0.0005 фунтов (0.227 г) кислорода на фунт (0.454 кг) обрабатываемого материала (в сухом состоянии) до в основном 0.01 фунтов (4.54 г) кислорода на фунт (0.454 кг) обрабатываемого материала (в сухом состоянии). В следующем варианте добавляют газ, содержащий химически активный кислород, в теплонесущую среду в количестве, достаточном для понижения уровня содержания ртути в материале. В конкретном случае можно дополнительно разогревать по крайней мере часть материала посредством косвенного теплообмена. Предпочтительно сортировать материал перед непосредственным контактированием с теплонесущей средой для достижения размеров частиц материала, промежуточных между предварительно выбранными значениями верхнего и нижнего пределов диапазона размеров. Размеры частиц материала предпочтительно распределены между верхним и нижним пределами диапазона размеров в соответствии с индексом Розена-Рэммлера для данного материала. В частном случае углеродсодержащий материал может представлять собой уголь.

В следующем аспекте изобретения раскрыт уголь, обезвоженный с помощью вышеописанного способа.

В способе предпочтительно также осуществлять вентиляцию неконденсируемых газов при нагревании материала для установления однородных температурных условий во всей массе материала. Вентиляцию можно производить непрерывно при нагревании материала. В другом варианте вентиляцию производят периодически при нагревании материала.

В соответствии со сформулированной выше задачей установка для повышения качества углеродсодержащего материала включает технологический аппарат, имеющий камеру для приема порции материала, входное устройство для подачи порции материала в камеру и выходное устройство для выхода порции осушенного материала из камеры. Технологический аппарат содержит по крайней мере одно впускное устройство для теплонесущей среды, сконструированное таким образом, чтобы оно могло соединяться с источником теплонесущей среды для подачи теплоносителя под давлением в камеру технологического аппарата с целью непосредственного контакта с материалом. Технологический аппарат дополнительно снабжен по крайней мере одним сливным устройством для жидкости, соединяющим камеру технологического аппарата с гидросистемой для удаления жидкости, и по крайней мере одним сепаратором, предназначенным для удаления жидкости из массы материала и имеющим выпускное устройство для жидкости, соединенным по крайней мере с одним сливным устройством.

Особенностью изобретения является то, что установка для повышения энергоемкости массы углеродсодержащих материалов использует вертикально ориентированный технологический аппарат, снабженный входным устройством в верхней части аппарата, выходным устройством в нижней части аппарата и камерой для приема порции материала, простирающейся от входного устройства до выходного устройства. Несколько впускных устройств для теплонесущей среды сконструированы таким образом, чтобы они могли соединяться с источником теплонесущей среды для подачи теплоносителя под давлением в камеру технологического аппарата с целью непосредственного контакта с порцией материала. При этом впускные устройства для теплонесущей среды располагаются в заранее определенных местах между верхней и нижней поверхностями технологического аппарата. Несколько сливных устройств для удаляемой из материала жидкости соединяют сушильную камеру технологического аппарата с гидросистемой для удаления воды. Они размещаются в наиболее подходящих местах между верхней и нижней поверхностями технологического аппарата. Несколько вентиляционных окон размещаются в наиболее удобных местах между верхней и нижней поверхностями технологического аппарата для удаления из камеры технологического аппарата выделяющихся в процессе обработки материала газов. Наконец, несколько сепараторов для разделения жидкости и твердого материала размещаются внутри сушильной камеры, причем каждый сепаратор имеет поддон для сбора воды, соединенный по крайней мере с одним из возможных нескольких сливных устройств.

Другой особенностью изобретения является то, что в предлагаемом способе повышения качества углеродсодержащих материалов непосредственный контакт материала с теплонесущей средой для нагрева материала осуществляется под давлением и начинается при первом уровне равновесного влагосодержания, после чего в процессе обработки объем влаги в материале понижается до второго уровня равновесного влагосодержания, более низкого, чем первый, что дает в результате порцию обработанного материала, который характеризуется уровнем установившегося содержания влаги между первым и вторым уровнями равновесного влагосодержания в материале. Жидкость, удаленная из материала, в дальнейшем подвергается очистке.

Краткое описание чертежей

Цели и особенности изобретения могут быть поняты из чтения подробного описания изобретения, иллюстрируемого чертежами.

Фиг.1 показывает вид сбоку на технологический аппарат, содержащий входной шлюзовой бункер в верхней части аппарата и выходной шлюзовой бункер в нижней части аппарата в соответствии с настоящим изобретением.

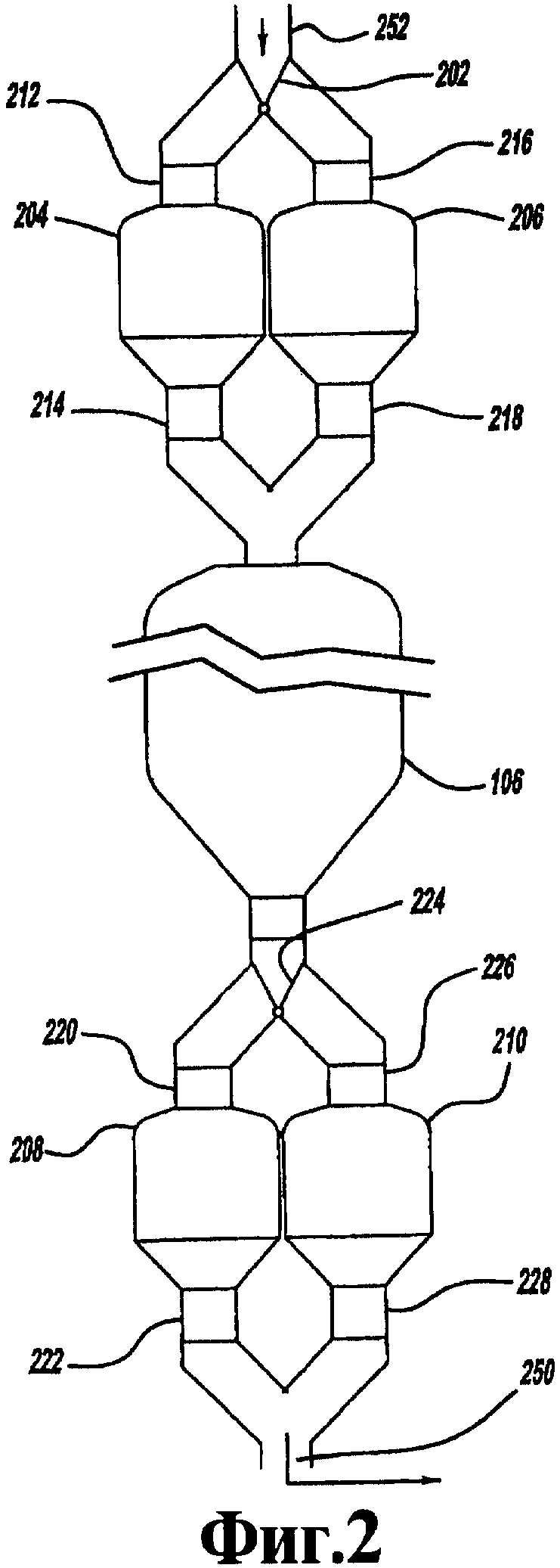

Фиг.2 показывает вид сбоку на технологический аппарат, содержащий два входных шлюзовых бункера и два выходных шлюзовых бункера для организации непрерывного технологического процесса в соответствии с настоящим изобретением.

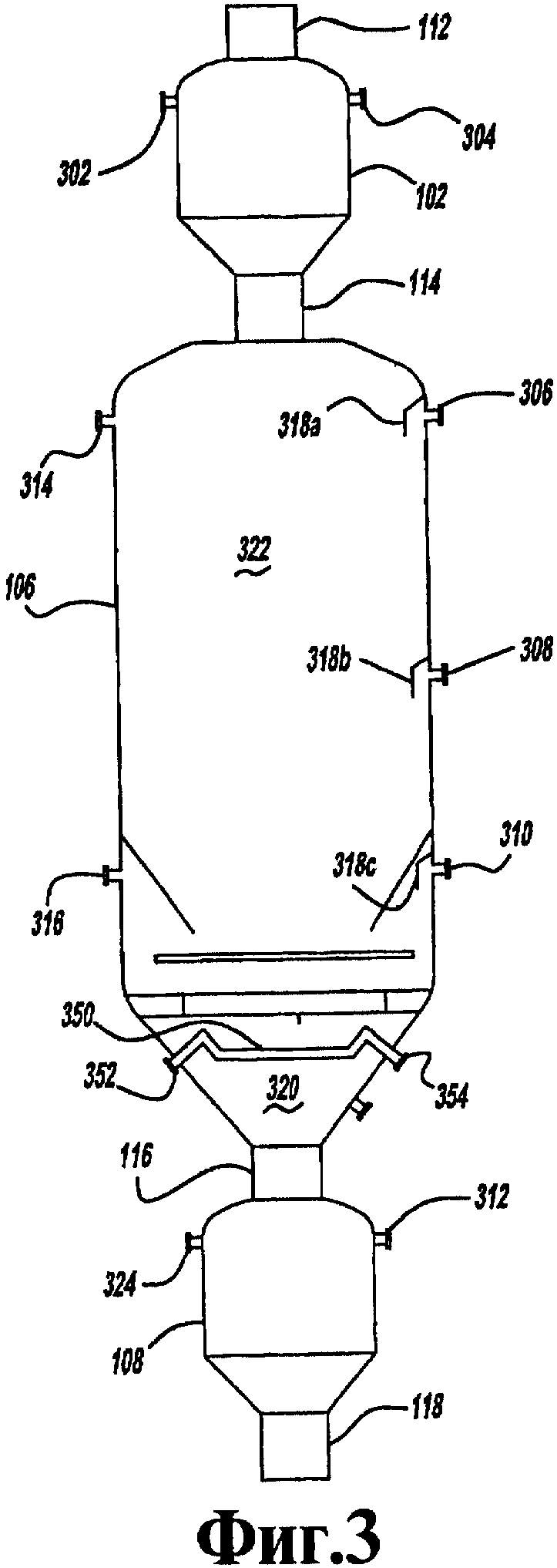

Фиг.3 показывает частичное поперечное сечение технологического аппарата, представленного на фиг.1, с впускными и выпускными устройствами, сконструированными в соответствии с настоящим изобретением.

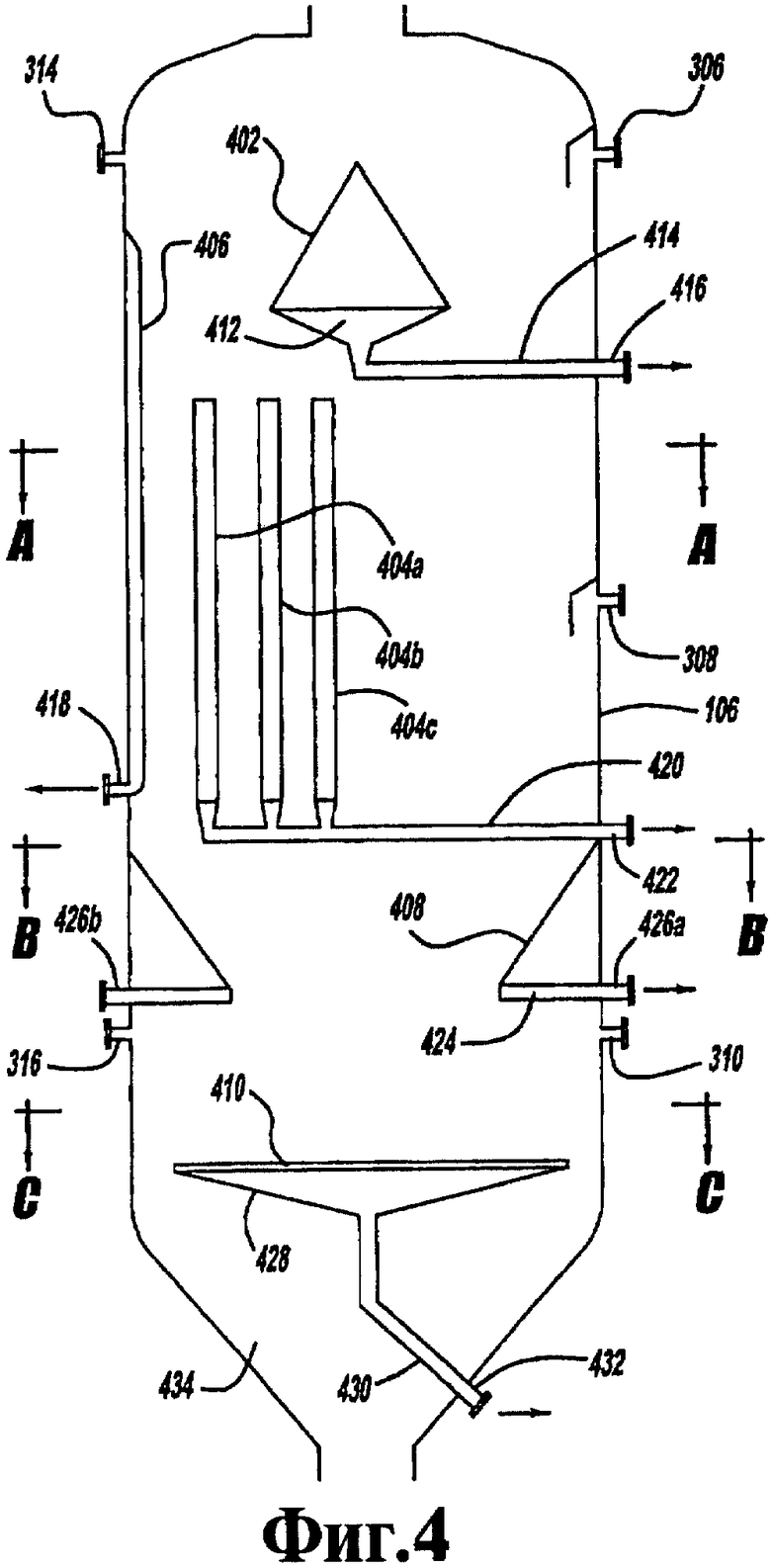

Фиг.4 показывает поперечное сечение технологического аппарата, представленного на фиг.1, с деталями конструкции впускных и выпускных устройств, а также сепарационных устройств, разделяющих воду и твердые частицы материала, в соответствии с настоящим изобретением.

Фиг.5 показываетувеличенное изображение перфорированных участков сепарационных поверхностей устройств, представленных на фиг.4.

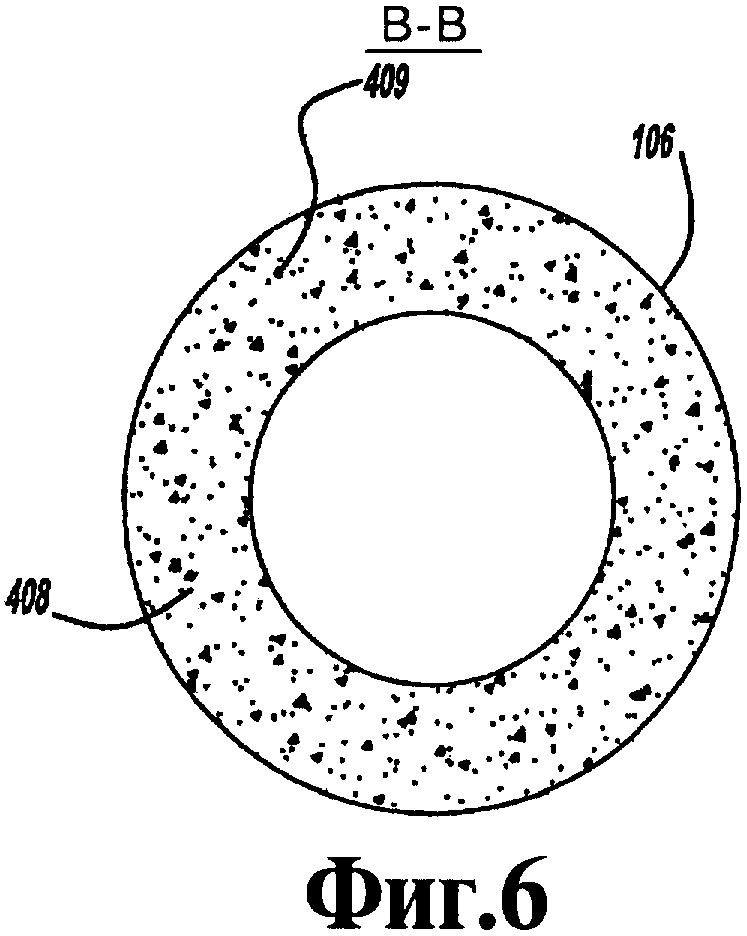

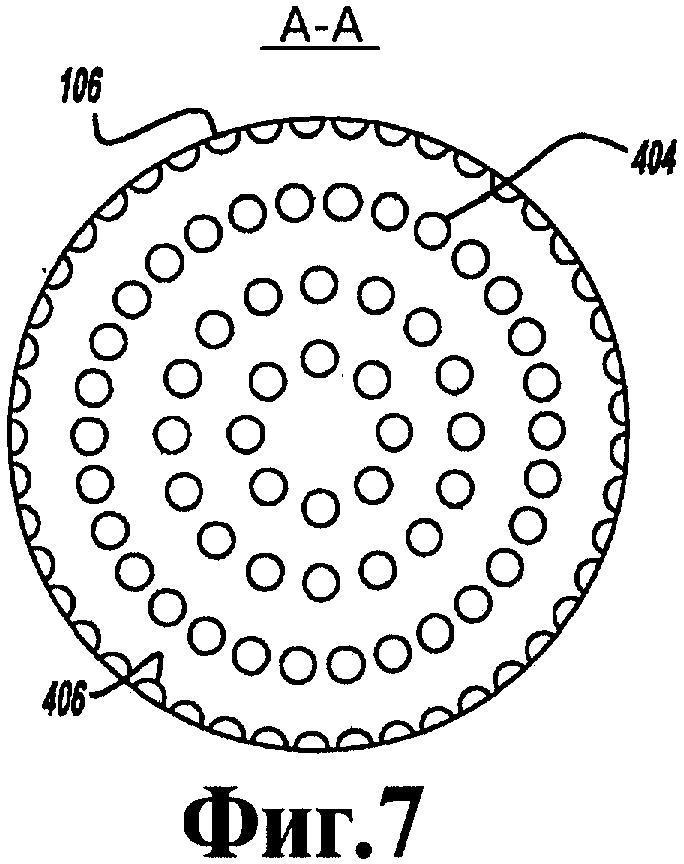

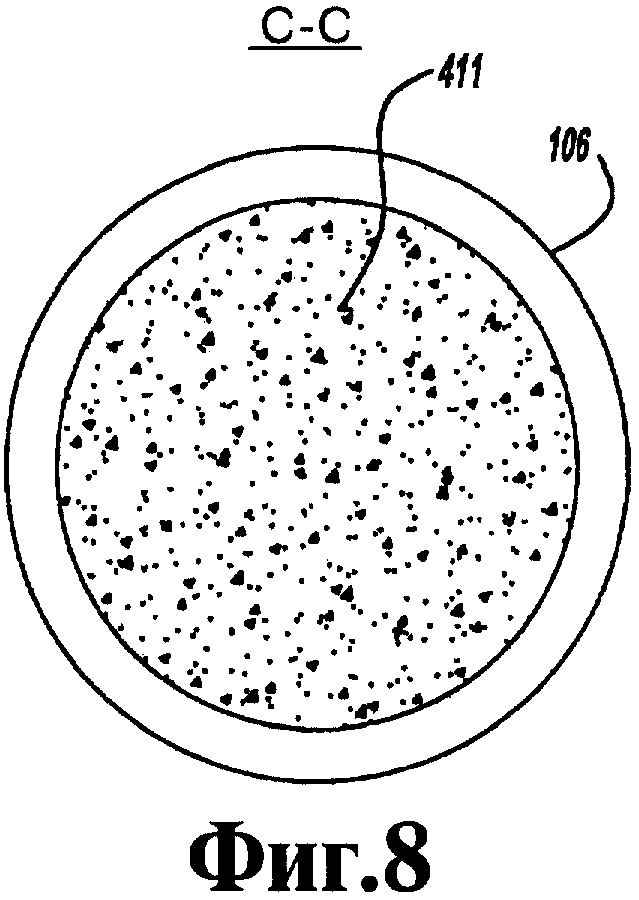

Фиг.5, 7 и 8 показывают виды сверху на технологический аппарат по сечениям А-А, В-В и С-С, отмеченным на фиг.4.

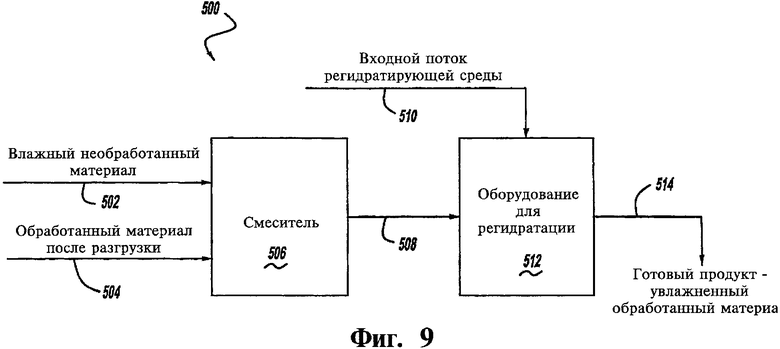

Фиг.9 представляет принципиальную схему типичной конфигурации оборудования для регидратации и направления входных, внутренних и выходных потоков материала и регидратационной среды в соответствии с настоящим изобретением.

Осуществление изобретения

В соответствии с фиг.1 технологическая система 100 включает входной шлюзовой бункер 102, расположенный в верхней части 104 технологического аппарата 106, и выходной шлюзовой бункер 108, расположенный под нижней частью 110 технологического аппарата 106. На входе каждого из шлюзовых бункеров 102 и 108 стоят клапаны 112 и 116 соответственно, обеспечивающие уплотнение шлюзовых бункеров и поддерживающие в технологическом аппарате 106 необходимое для обработки материала давление без связи с атмосферной средой. Аналогично назначение и выпускных клапанов 114 и 118, установленных на выходе из соответствующих шлюзовых бункеров 102 и 108, которые служат тем же целям.

Углеродсодержащие материалы периодически подаются во входной шлюзовой бункер 102 по трубопроводу 150 через клапан 112, находящийся в этот момент в открытом состоянии, при закрытом клапане 114. Затем впускной клапан 112 закрывается, и давление в шлюзовом бункере 102 поднимается до уровня давления в технологическом аппарате, т.е. давления, определяемого техническими условиями обработки материала. После этого клапан 114 открывается, и порция материала под действием силы тяжести поступает в технологический аппарат 106. Когда входной шлюзовой бункер 102 оказывается пустым, выпускной клапан 114 закрывается, и давление в шлюзовом бункере 102 опускается до уровня атмосферного давления. Впускной клапан 112 открывается, и входной шлюзовой бункер оказывается готовым к началу следующего цикла загрузки материала по трубопроводу 150. Пропускная способность аппарата за час работы в обычных условиях определяется весом материала, пропускаемого через сушильную камеру за каждый цикл, и количеством циклов в час. Таким образом, данный технологический процесс обеспечивает прерывистый поток материала через сушильную камеру.

Фиг.1 показывает, что выходной шлюзовой бункер 108 устроен полностью аналогично входному шлюзовому бункеру 102. Выходной шлюзовой бункер 108 последовательно удаляет порции осушенного материала из технологического аппарата 106 по трубопроводу 152. Легко видеть, что в ходе циклического технологического процесса выходной шлюзовой бункер 108 выгружает обезвоженный материал в трубопровод 152 для дальнейшей обработки уже при атмосферном давлении. После разгрузки выпускной клапан 118 закрывается, давление в шлюзовом бункере выравнивается с давлением в технологическом аппарате 106, и открывается впускной клапан 116. После того, как выходной шлюзовой бункер 108 наполняется материалом, впускной клапан 116 закрывается, и давление в шлюзовом бункере 108 понижается до уровня атмосферного давления. Выпускной клапан 118 открывается, и выходной шлюзовой бункер 108 выгружает очередную порцию осушенного материала в трубопровод 152, чем и завершается технологический цикл обработки материала. Понижение давления в шлюзовом бункере 108 также приводит к быстрому охлаждению углеродсодержащего материала путем испарения воды из его внутреннего объема.

Технологический аппарат 106 может работать в режиме последовательной обработки отдельных порций материала и без использования входного и выходного шлюзовых бункеров 102 и 108. Для работы в таком режиме требуются только впускной клапан 114 и выпускной клапан 116. Последовательность операций при этом сохраняется той же, которая описана выше для случая использования шлюзовых бункеров, т.е. при закрытом выпускном клапане 116 при атмосферном давлении поток материала направляется в технологический аппарат 106 через открытый впускной клапан 114. При заполнении технологического аппарата 106 клапан 114 закрывается, внутри технологического аппарата 106 нагнетается рабочее давление и создается рабочая температура, а после желаемого времени обработки давление в технологическом аппарате 106 понижается до атмосферного, выпускной клапан 116 открывается, и из аппарата выгружается порция обезвоженного материала. После разгрузки технологического аппарата выпускной клапан 116 закрывается, и начинается следующий цикл обработки очередной порции материала. При использовании нескольких технологических аппаратов, работающих в режиме последовательной обработки отдельных порций материала, и при правильном подборе последовательности циклов в каждом из аппаратов можно добиться того, что общий поток загружаемого и разгружаемого материала, проходящий через всю систему, будет близок к непрерывному.

Использование двух входных шлюзовых бункеров и двух выходных шлюзовых бункеров позволяет достичь реальной непрерывности загрузки и разгрузки технологического аппарата 106. Фиг.2 показывает конструкцию оборудования для организации такого непрерывного процесса. Загружаемый материал поступает по входному трубопроводу 252 через распределительный клапан 202, который направляет поток материала в один из двух шлюзовых бункеров 204 или 206. Для непрерывной загрузки один из шлюзовых бункеров должен быть наполнен и готов перегрузить материал в технологический аппарат 106 раньше, чем второй бункер окажется пустым. Со стороны разгрузочного оборудования один из выходных шлюзовых бункеров 208 или 210 в этот момент должен быть пуст и готов принять обезвоженный материал, пока наполняется второй шлюзовой бункер. Такая последовательность операций позволяет непрерывно осуществлять загрузку технологического аппарата 106, причем разгрузка технологического аппарата 106 также оказывается непрерывной. Таким образом, технологический аппарат 106 работает полностью в непрерывном режиме. Однако при этом загрузка во входные шлюзовые бункеры и разгрузка из выходных шлюзовых бункеров являются не непрерывными, а лишь приближенными к непрерывным, поскольку в то время, когда один из входных шлюзовых бункеров оказывается полон и ожидает разгрузки в сушильную камеру, один из выходных шлюзовых бункеров должен быть пустым и ожидать приема обезвоженного материала.

В соответствии с конструкцией технологического аппарата 106, представленной на фиг.2, последовательность операций для организации непрерывного процесса загрузки должна быть следующей. Входной шлюзовой бункер 204 заполняет материалом технологический аппарат 106 при закрытом впускном клапане 212 и открытом выпускном клапане 214. Второй входной шлюзовой бункер 206 в это время заполняется материалом, и давление в нем поднимается до уровня рабочего. Кроме того, впускной клапан 216 и выпускной клапан 218 в это время должны быть закрыты. Как только входной шлюзовой бункер 204 оказывается пустым, выпускной клапан 214 закрывается и одновременно выпускной клапан 218 на входном шлюзовом бункере 206 открывается, заполняя материалом технологический аппарат 106 и осуществляя непрерывность подачи материала в сушильную камеру. Затем давление во входном шлюзовом бункере 204 понижается до атмосферного, впускной клапан 212 открывается, распределительный клапан 202 устанавливается в положение, при котором материал поступает во входной шлюзовой бункер 204, причем загрузка продолжается до заполнения входного шлюзового бункера 204. На этом поток материала останавливается, впускной клапан 212 на входном шлюзовом бункере 204 закрывается, давление во входном шлюзовом бункере 204 выравнивается с величиной давления в технологическом аппарате 106, и входной шлюзовой бункер 204 переходит в режим ожидания разгрузки входного шлюзового бункера 206. После этого весь технологический цикл может быть повторен.

В соответствии с конструкцией технологического аппарата 106, представленной на фиг.2, последовательность операций для организации непрерывной разгрузки из выходных шлюзовых бункеров 208 и 210 аналогична той, которая описана выше для организации непрерывной загрузки шлюзовых бункеров 204 и 206, с тем исключением, что в одном из выходных шлюзовых бункеров 208 (или 210) должно оставаться рабочее давление в тот момент, когда он пуст при открытом впускном клапане 220 и закрытом нижнем клапане 222, в то время как другой выходной шлюзовой бункер 210 (или 208) заполняется материалом. После заполнения выходного шлюзового бункера 210 распределительный клапан 224 направляет процесс разгрузки в выходной шлюзовой бункер 208. Впускной клапан 226 на выходном шлюзовом бункере 210 закрывается, давление в выходном шлюзовом бункере 210 понижается до уровня атмосферного, выпускной клапан 228 на выходном шлюзовом бункере 210 открывается, и порция осушенного материала разгружается в любое требуемое складское или транспортное оборудование через выходной трубопровод 250. После разгрузки выпускной клапан 228 на выходном шлюзовом бункере 210 закрывается, давление внутри выходного шлюзового бункера 210 выравнивается с давлением в технологическом аппарате 106, и впускной клапан 226 открывается. Выходной шлюзовой бункер 210 остается пустым под давлением, пока второй выходной шлюзовой бункер 208 заполняется материалом. Затем цикл повторяется.

Фиг.3 более детально изображает работу входного шлюзового бункера в системе с полунепрерывным режимом обезвоживания углеродсодержащих материалов. Впускной и выпускной клапаны 112 и 114 выполняют те же функции на входном шлюзовом бункере, какие описаны выше. Штуцеры для нагнетания давления 302 и сброса давления 304 используются для контроля давления во входном шлюзовом бункере 102. После разгрузки содержимого входного шлюзового бункера 102 в технологический аппарат 106 впускной клапан 112 остается закрытым, выпускной клапан 114 также закрыт, но входной шлюзовой бункер находится под технологическим давлением и содержит рабочий газ, насыщенный водяными парами. Клапан штуцера сброса давления открывается, и газ, насыщенный водяными испарениями, выходит из входного шлюзового бункера 102 в атмосферу до тех пор, пока давление во входном шлюзовом бункере не выравнивается с атмосферным, после чего клапан штуцера сброса давления закрывается. Впускной клапан 112 на входном шлюзовом бункере 102 открывается, и шлюзовой бункер заполняется материалом. После заполнения бункера впускной клапан 112 закрывается, и открывается клапан штуцера нагнетания давления 302. Внутреннее давление в технологическом аппарате 106 создается с помощью насыщенного водяного пара, перегретого пара, воздуха или иного подходящего газа. После создания необходимого давления во входном шлюзовом бункере клапан штуцера нагнетания давления 302 закрывается. Затем выпускной клапан 114 на входном шлюзовом бункере открывается, и материал поступает в технологический аппарат 106.

Неконденсируемые газы непрерывно удаляются из технологического аппарата 106 через вентиляционные окна 306, 308 и 310, показанные на фиг.3. Неконденсируемые газы появляются благодаря легкоиспаряемым органическим веществам, выделяемым углеродсодержащими материалами в процессе обезвоживания, а также за счет воздуха или любого другого газа, контактирующего с материалом в процессе обезвоживания материала. Неконденсируемые газы обычно присутствует в сушильной камере технологического аппарата 106 в минимальных концентрациях как компонент насыщенного пара. Таким образом, удаление неконденсируемых газов через вентиляционные окна сопровождается значительными потерями тепла. Частично эти потери могут быть восполнены в том случае, если выходящие через вентиляционные окна потоки газа повторно использовать полностью или частично как рабочий газ для повышения давления во входном шлюзовом бункере 102 и выходном шлюзовом бункере 108. Штуцеры сброса давления 304 и 312 на входном и выходном шлюзовых бункерах 102 и 108 соответственно позволяют удалять газ, который часто оказывается почти чистым насыщенным паром, образовавшимся в процессе обезвоживания углеродсодержащих материалов. Это тоже сопровождается потерями энергии. Использование вентиляционных потоков газа из технологического аппарата 106 для поднятия давления в шлюзовых бункерах позволяет избежать дополнительных потерь энергии в процессе обезвоживания, так как поток газа используется вторично в шлюзовых бункерах, откуда удаляется уже через штуцеры сброса давления 3-4 и 312.

Как показано на фиг.3, при нормальной работе системы теплоноситель или рабочий газ попадает в технологический аппарат через впускные штуцеры 314 и 316, расположенные на одной стороне аппарата, тогда как вентиляционные окна 306, 308 и 310 расположены на противоположной его стороне. И впускные штуцеры и вентиляционные окна могут иметь различные положения и быть расположены в различных местах, а не только в тех, какие показаны на фиг.3. Вентиляционные окна обычно защищены отклоняющими щитками 318а, 318b и 318с, которые позволяют газу свободно выходить наружу, но препятствуют засорению вентиляционных окон жидкостями и твердыми частицами, которые могут оказаться в потоке газа. Одно ограничение на расположение впускных штуцеров и вентиляционных окон заключается в необходимости избегать ситуации, когда нагнетаемый через впускной штуцер газ сразу же удаляется через вентиляционное окно. Другое ограничение заключается в необходимости создавать определенные конфигурации газовых потоков внутри технологического аппарата 106, которые могут быть как преимущественно горизонтальными, так и нисходящими или восходящими для эффективного контроля за удалением неконденсируемых газов из технологического аппарата 106.

В нормальных условиях сила потока теплонесущего газа определяется давлением в технологическом аппарате 106. Если величина давления падает ниже желаемого контрольного значения, поток газа через впускной штуцер увеличивается и компенсирует подачу газа. Наоборот, если давление поднимается выше желаемого контрольного значения, поток газа через впускной штуцер уменьшается. Выход газа из технологического аппарата 106 сквозь вентиляционные окна обычно контролируется путем измерения концентрации неконденсируемых газов в технологическом аппарате 106 и установки соответствующего регулирующего клапана для достижения желаемой величины потока неконденсируемых газов (вместе с насыщенным водяным паром) из технологического аппарата 106 через каждое вентиляционное окно, размещенное в необходимом по техническим требованиям месте. Поток газа из технологического аппарата 106 через вентиляционные окна может значительно изменяться импульсным образом. Большая часть объема теплоносителя выполняет функции разогрева материала до рабочего состояния, компенсации потерь тепла в технологическом процессе и обеспечивает тепловой энергией сам процесс термического обезвоживания углеродсодержащих материалов.

Предпочтительным видом теплоносителя являются или насыщенный пар или перегретый пар, нагнетаемый в технологический аппарат 106 через верхний и нижний впускные штуцеры 314 и 316 соответственно, или через любой другой штуцер, расположенный на внешней стенке аппарата 106. Однако с помощью трубопровода теплонесущий газ может нагнетаться во внутренний объем 322 технологического аппарата 106 в специально выбранном месте, определяемом техническими требованиями к процессу обезвоживания, для локализованного подвода энергии к материалу.

Горячая вода под давлением также может использоваться как часть теплонесущей среды. Например, когда относительно холодный загружаемый материал попадает в верхнюю часть технологического аппарата 106 через входной шлюзовой бункер 102, насыщенный пар немедленно начинает конденсироваться, передавая в соответствии с законами термодинамики скрытое тепло конденсации холодному материалу. Горячий конденсат или горячая вода под давлением в этом или ином месте внутри технологического аппарата 106 всегда будет горячее загруженного материала, а следовательно, будет передавать тепло холодному материалу. При наличии подходящего источника горячей воды, способного под давлением нагнетать воду в технологический аппарат 106 при термодинамических условиях, обеспечивающих функционирование технологического процесса, такая горячая вода под давлением может подаваться в аппарат во многих различных местах и использоваться как источник энергии, необходимой для технологического процесса. С другой стороны, горячая вода под давлением может использоваться как добавка к насыщенному или перегретому пару. Одно из преимуществ, вытекающих из использования насыщенного или перегретого пара после того, как он был слегка остужен, заключается в том, что насыщенный пар конденсируется изотермически. Это означает, что поток пара самопроизвольно течет в любую точку внутри технологического аппарата 106, если температура среды в этой точке ниже, чем температура пара. Пар сам проникает в материал при условии, что его пористость позволяет пару проникать к холодным областям материала внутри его объема. Поток перегретого пара, пока он не перестал быть перегретым, может быть направлен в любую точку внутри технологического аппарата.

При термической обработке углеродсодержащих материалов с целью повышения их теплоемкости особенно полезной может оказаться подача перегретого пара через входной штуцер 316, расположенный близко к днищу технологического аппарата 106, по крайней мере по двум специфическим причинам. Одна из них заключается в предварительном подогреве загруженного материала в "сухой" форме посредством передачи тепла материалу от перегретого пара или горячего газа. Такая техника может использоваться для удаления избыточной влаги со свободных поверхностей загруженного материала, т.е. дополнительного обезвоживания материала за счет превращения влаги в насыщенный пар. Вторая заключается в том, что использование "сухого" перегретого пара в области днища технологического аппарата обеспечивает также "сухое" состояние среды в окрестности загруженного материала и существенную разность парциальных давлений между собственным давлением влажной среды, присущей загруженному материалу, и давлением в относительно сухом пространстве вокруг твердых частиц материала, что создает динамическую силу, способствующую удалению внутренней влаги из материала.

Поднятие давления в выходном шлюзовом бункере 108 через впускной штуцер 324 и сброс давления через выпускной штуцер 312 может достигаться и контролироваться в точности тем же способом, какой описан выше применительно ко входному шлюзовому бункеру 102. Как было уже описано, газ, выходящий через вентиляционные окна 306, 308 и 310, может также использоваться повторно для нагнетания давления в выходном шлюзовом бункере 108.

Процесс обезвоживания материала в технологическом аппарате предусматривает нагрев в определенном диапазоне температур от минимальной температуры, при которой структура частиц материала становится эластичной, до максимальной температуры, при которой происходит пиролиз (термодеструкция) материала. Предпочтительный диапазон температур составляет от 400°F до 500°F (от 200°С до 260°С) при давлениях от 247 до 680 фунтов на квадратный дюйм (от 1700 кПа до 4600 кПа), т.е. при условиях существования насыщенного пара. Благодаря возможному присутствию некоторого количества неконденсируемых газов в сушильной камере технологического аппарата реальная температура при любом данном значении давления может оказаться несколько ниже, чем следует из условий существования насыщенного пара. Например, если общее давление в технологическом аппарате составляет 500 фунтов на квадратный дюйм (3440 кПа) и концентрация неконденсируемых газов составляет 10% от объема (рабочей камеры), то парциальное давление неконденсируемых газов будет составлять 50 фунтов на квадратный дюйм (344 кПа), а парциальное давление насыщенного пара - 450 фунтов на квадратный дюйм (3096 кПа). Следовательно, температура неконденсируемых газов и насыщенного пара будет составлять примерно 456°F (235°C), тогда как в случае, если бы в камере присутствовал только насыщенный пар, его температура составила бы 467°F (240°C).

Для обеспечения однородности потока пара к холодным областям сушильной камеры технологического аппарата и его изотермической конденсации, а также для обеспечения более качественной сепарации влаги и загруженного в аппарат материала желательно использовать должным образом сортированный по размерам материал, характеризующийся необходимой пористостью. Это достигается путем измельчения и просеивания материала, что ограничивает максимальный размер частиц материала. Некоторые частицы необходимо удалять из загружаемого материала, так как они не позволяют создать необходимую плотность частиц в сушильной камере и создают в камере области пустот. Установлено, что при правильно подобранном отношении массы к объему материал имеет намного большую площадь свободных поверхностей, чем в случае, когда материал того же веса состоит из крупных частиц. Однако увеличение площади свободных поверхностей загруженного материала увеличивает и площадь аккумуляции влаги, что затрудняет процесс обезвоживания материала. Распределение размеров частиц загружаемого материала должно соответствовать диапазону от 0.00 дюймов (0.00 мм) до максимум минус 4 дюймов (101.6 мм), более желательно использовать диапазон размеров от плюс 0.125 дюйма (3.175 мм) до минус 3 дюймов (76.2 мм), а наиболее желательный диапазон составляет от плюс 0.25 дюйма (6.35 мм) до минус 2 дюймов (50.8 мм) (при просеивании размеры кусков фракции, проходящей сквозь ячейки сита, обозначаются термином "минус", размеры кусков, остающихся на сите - термином "плюс"). Для обеспечения высокой эффективности технологического процесса в этом диапазоне размеров частиц материала, загружаемый материал должен быть отсортирован по размерам таким образом, чтобы распределение размеров частиц между верхней и нижней границами диапазона было близко к распределению Розина-Раммлера (Rosin-Rammler index), характерного для типов материалов, обычно подвергаемых обезвоживанию.

Находясь в технологическом аппарате 106, углеродсодержащий материал подвергается воздействию рабочего давления и рабочей температуры. Среднее время обработки материала в технологическом аппарате 106 определяется объемом аппарата 106, объемной плотностью и весом материала. Полезным является время обработки в пределах 5-1000 минут, более предпочтительный диапазон времен составляет 15-60 минут, а наиболее предпочтительный диапазон равен 20-30 минутам.

Присутствие перегретого пара может повысить рабочую температуру в технологическом аппарате по сравнению с той, которую можно ожидать от условий существования насыщенного пара. Как описано в вышеприведенном примере, если пар в аппарате перегрет приблизительно на 11°F (-11.7°C), то парциальное давление пара составит 450 фунтов на квадратный дюйм (3096 кПа), но температура смеси пара и неконденсируемых газов увеличится до 467°F (241.7°С) или до температуры чистого насыщенного пара при давлении 500 фунтов на квадратный дюйм (3440 кПа).

При работе в рамках указанных выше диапазонов давлений и температур значительно больше энергии может быть получено за счет конденсации насыщенного пара, чем при охлаждении перегретого пара до уровня насыщенного пара или при охлаждении воды, находящейся под давлением. Таким образом, использование насыщенного пара и его изотермическая конденсация являются наиболее предпочтительным вариантом передачи тепла в технологический аппарат.

При достижении в материале, находящемся в технологическом аппарате, желаемой температуры материал становится более эластичным, что способствует выходу из него воды при минимальном уровне разрушения частиц материала.

В соответствии с данным изобретением влага, присутствующая в загруженном материале, удаляется несколькими путями.

Первый путь удаления воды заключается в объемном расширении воды при нагреве материала за счет контакта с окружающей материал средой. Термическое расширение воды происходит быстрее, чем поры материала заполняются водой, поэтому для воды не остается иного пространства, чем пространство за пределами материала.

Второй путь заключается в выдавливании воды из пор материала, когда поры сжимают друг друга в объеме материала. Поры сжимают друг друга за счет приложения внешнего давления к свободным поверхностям материала и за счет выхода из пор нагреваемой воды.

Третий путь обеспечивается наличием дифференциального давления между влагой и паром, что приводит к выходу влаги в области пониженного давления в камере технологического аппарата.

Четвертый, менее желательный путь, заключается в выходе ионизированной и (химически) связанной с материалом воды, что сопровождает достижение термического динамического равновесия при повышении температуры в сушильной камере. Удаление воды из материала этим путем следует минимизировать путем ограничения максимальной температуры в сушильной камере. Если при сдвиге состояния равновесия с повышением температуры из материала удаляется только вода, то это вполне приемлемо. Однако при повышении температуры из материала начинают выделяться также летучие органические вещества. Повышение температуры приводит к тому, что объем летучих веществ в технологическом аппарате начинает увеличиваться с возрастающей скоростью. Летучие вещества, выделяющиеся из материала, либо реагируют с водой с образованием растворимых или нерастворимых соединений либо смешиваются с паром и образуют неконденсируемые газы. Любой из этих процессов является нежелательным, т.к. органика, смешанная с водой или растворенная в ней, увеличивает стоимость очистки воды перед ее повторным использованием и/или утилизацией и увеличивает концентрацию неконденсируемых газов в газообразной среде камеры технологического аппарата.

Изобретение предусматривает также возможность косвенного нагрева материала. В качестве примера на фиг.3 показаны теплообменники 350, которые могут быть при необходимости установлены в любом месте технологического аппарата, в котором возможно осуществление контакта между загруженным материалом и поверхностью теплообменника 350. Как только поверхность теплообменника оказывается более нагретой, чем материал, тепло начинает поступать в материал. Особенно полезной может оказаться установка теплообменников рядом с днищем технологического аппарата, как и показано на фиг.3, где поверхность теплообменника служит для выпаривания избыточной поверхностной влаги из материала перед разгрузкой. Источник теплоносителя (не показан) должен быть соединен с теплообменником или несколькими теплообменниками 350 через разъемы 352 и 354.

Углеродсодержащие материалы с высоким содержанием влаги, такие как суббитуминозный уголь, могут включать до 30 весовых процентов воды в виде различных соединений. После извлечения из шахты уголь характеризуется внутренним содержанием воды, которое близко к равновесному для данного материала и которое определяется, главным образом, уровнем влажности в той среде, в которой он хранится, несмотря на структурные и химические изменения, связанные с извлечением его из среды происхождения. Например, уголь, добытый из пласта, содержит примерно 30% влаги. Если его разместить для просушки на воздухе в помещении с низкой влажностью, внутреннее содержание влаги в нем уменьшится, например, до 20%. Однако если его после этого поместить в помещение с высокой влажностью, то через некоторое время мы снова получим уголь с равновесным уровнем влажности в 30%.

В большинстве случаев процессы обезвоживания материала строятся таким образом, чтобы понизить уровень внутренней влажности материала до уровня, существенно более низкого, чем равновесный уровень влажности материала. При транспортировке морем или складировании такие материалы абсорбируют влагу из окружающей среды до равновесного уровня. Если абсорбция происходит слишком быстро, материал может перегреться. Это может привести и к самовозгоранию материала при хранении или перевозке.

Предполагается, что тщательный контроль за условиями обезвоживания материала, производимой в соответствии с настоящим изобретением, должен давать в результате сухой продукт, безопасный и стойкий к перевозке морем. Однако если суббитуминозный уголь содержит от 20 до 30 процентов внутренней влаги, то после обезвоживания в соответствии с настоящим изобретением равновесное содержание влаги в нем уменьшится до уровня 8-16 весовых процентов. Опыт показывает, что уголь с уровнем внутренней влажности порядка 7% уже не может безопасно транспортироваться на кораблях и храниться в складских помещениях, если там уровень равновесной влажности намного выше, например, 15%. Однако при регидратации с уровня внутренней влажности 10% до уровня 14% безопасная транспортировка морем или хранение могут быть достигнуты, что зависит также и от вида материала. Регидратация должна происходить в контролируемой среде. За обратным насыщением влагой обезвоженного материала или перемешиванием обезвоженного материала с низкой влажностью и влажного необработанного или обезвоженного частично материала с высокой влажностью требуется тщательный контроль.

Нагнетание в технологический аппарат воздуха или другого газа, содержащего активный кислород, полезно по многим причинам, каждая из которых связана с возможностью желательных высокоэкзотермических реакций между кислородом и каким-либо видом топлива в материале или технологическом аппарате. В присутствии кислорода по крайней мере часть летучих органических веществ, выделяющихся из обрабатываемого материала, может быть окислена. Избыточная поверхностная влага может испариться. Кроме того, предполагается, что в результате реакций окисления нежелательные побочные продукты или примеси, такие как ртуть, могут быть легко отсепарированы от материала. Наконец, селективное окисление отдельных частей обрабатываемого материала может сделать материал более стойким при хранении.

Одно нежелательное следствие реакций окисления заключается в образовании избыточного количества неконденсируемых газов, которые необходимо удалять из технологического аппарата через вентиляционные окна, что обсуждалось выше, для контроля влияния неконденсируемых газов на температуру насыщенного пара. Тепло, генерируемое любой реакцией окисления, передается пару и примерно компенсирует потери энергии от вентиляции и удаления неконденсируемых газов. Напротив, если желательно иметь в технологическом аппарате больше неконденсируемых газов, то предпочтительным источником кислорода для реакций окисления является воздух из-за высокого содержания в нем азота (неконденсируемого газа), а также из-за того факта, что любые реакции окисления, использующие кислород воздуха, приводят к образованию неконденсируемых газов.

Цели нагнетания в технологический аппарат воздуха или другого газа, содержащего активный кислород, достигаются при концентрациях кислорода от 0.00005 фунтов (0.02 г) химически активного кислорода (фунт равен 0.454 кг) на фунт осушаемого материала до 0.05 фунтов (22.7 г) химически активного кислорода на фунт осушаемого материала (оценки даются относительно веса высушенного материала). Более предпочтительный диапазон концентраций составляет 0.00001-0.25 фунтов (0.0045-133.75 г) дополнительного химически активного кислорода на фунт осушаемого материала, а диапазон 0.005-0.01 фунтов (2.27-4.54 г) дополнительного химически активного кислорода на фунт осушаемого материала является наиболее желательным.

Фиг.4 показывает детали процесса отделения воды от материала внутри технологического аппарата 106. И влага, удаляемая из материала, и пар, сконденсировавшийся из газа-теплоносителя, должны непрерывно выводиться из аппарата 106 в виде горячей технической воды. Это может оказаться трудной задачей, поскольку и загруженный материал и горячая вода одновременно стремятся провалиться из камеры аппарата 106 вниз под действием силы гравитации. Необходимо разделить эти два потока таким образом, чтобы обезвоженный материал удалялся из технологического аппарата 106 в виде одного потока, а горячая вода удалялась в виде полностью отдельного потока или потоков.

Существует по крайней мере пять различных видов оборудования, предназначенных для разделения материала и горячей воды, движущихся вниз в технологическом аппарате 106. Например: 1) направленный вверх сепарационный конус 402, 2) вертикальные перфорированные дренажные трубы 404а, 404b и 404с, расположенные во внутреннем пространстве технологического аппарата 106, 3) вертикальная перфорированная дренажная труба 406, расположенная на стенке технологического аппарата 106, 4) направленный вниз сепарационный конус 408 и 5) по крайней мере один поворотный горизонтальный стол 410.

Эти различные сепарационные устройства могут быть использованы во множестве различных комбинаций, с различными местоположениями внутри технологического аппарата 106 для достижения желаемого уровня разделения воды и твердого материала. Хотя форма отверстий на сепарационных ситах показана на фиг.5 круглой, эти отверстия могут иметь любую форму и представлять собой щели, квадраты, решетки, колосники, сетки, перфорацию и т.д., т.е. сита могут иметь любую конструкцию, обеспечивающую протекание горячей воды вниз и задерживающую твердые частицы материала. Размер отверстий выбирается из соображений обеспечения наилучшего дренажа при минимизации потерь твердого материала. Кроме того, желательно придать каждому отверстию конусообразную форму таким образом, чтобы со стороны скопления воды отверстия были бы несколько больше, чем со стороны скопления твердого материала. В этом случае повышается вероятность того, что твердые частицы, которые могут застрять в отверстиях, проскочат отверстия, не образуя засорения.

Направленный вверх сепарационный конус 402 позволяет горячей воде свободно проливаться вниз через сепарационные отверстия на поверхности конуса 402, в то время как твердые частицы материала направляются радиально к стенкам технологического аппарата 106. После прохождения через отверстия в конусе 402 горячая вода поступает в поддон 412 или другой приемник воды с аналогичными функциями, и далее горячая вода покидает технологический аппарат 106 через внутренний водосток 414, который соединен со сливной трубой для горячей воды 416.

После радиального направления материала к стенкам аппарата материал проходит вниз мимо внутренних дренажных труб, таких как 404а, 404b и 404с, которые позволяют горячей воде отделяться от твердого материала и стекать в перфорационные отверстия каждой трубы. Сечение А-А на фиг.7 показывает вид в плане внутреннего пространства технологического аппарата 106 и показывает, что внутренние дренажные трубы 404 могут быть установлены в виде концентрических кругов, которые предоставляют горячей воде множество путей для отделения от твердого материала. Соответствующие водоприемники снизу у каждой трубы собирают горячую воду и направляют ее во внутренний водосток 420, по которому горячая вода покидает технологический аппарат 106 через одну или несколько сливных труб 422.

В сечении А-А на фиг.7 показана также конструкция внутренних перфорированных труб 406, которые разрезаны пополам вдоль оси и установлены на стенках технологического аппарата 106 по окружности, так что вода может стекать по ним из загруженного материала, прижатого к стенкам сушильной камеры. Горячая вода, стекающая по этим трубам, собирается в поддоне в нижней части аппарата и далее удаляется из технологического аппарата 106 через сливные трубы 418. Часть системы перфорированных труб может быть размещена на внутренней стенке сушильной камеры соосно с камерой таким образом, чтобы отверстия для сепарации были ориентированы внутрь технологического аппарата 106, верхняя часть труб герметично прикреплена к стенкам, а в нижней части размещен поддон для сбора горячей воды и вывода ее через сливные трубы 418 и 422.

Функция направленного вверх сепарационного конуса 402 заключается в том, чтобы радиально направлять поток твердого материала к стенкам камеры, предоставляя при этом возможность для горячей воды отделяться от твердого загруженного материала и стекать вниз через отверстия в поверхности направленного вниз сепарационного конуса 408. Сечение В-В на фиг.6 показывает вид сверху на внутренний, направленный вниз сепарационный конус 408, и демонстрирует, что конус размещен соосно с камерой и прикреплен к стенке технологического аппарата 106. Конус образует арочное перекрытие через всю камеру, будучи прикреплен по периметру к стенке технологического аппарата 106. Конус 408 может быть также установлен в виде сегментов и не быть в этом случае непрерывным. Горячая вода проходит через отверстия 409 конуса 408 и собирается в кольцеобразном поддоне 424, установленном соосно с камерой, откуда горячая вода выводится через по крайней мере одну, но, возможно, большее число сливных труб из технологического аппарата 106. Две сливные трубы 426а и 426b показаны на фиг.4 в качестве примера.

Изображенные на фиг.4 сепарационные устройства 402, 404а, 404b, 404с, 406 и 408 могут быть установлены в различных местах. Их функция заключается в том, чтобы направить в технологическом аппарате 106 двигающийся вниз поток твердых частиц материала сначала радиально к стенкам камеры, а затем радиально к оси камеры, предоставляя тем самым твердым частицам материала множество путей по поверхностям сепарационных устройств.

Сечение С-С на фиг.8 представляет вид сверху на горизонтальный сепарационный стол 410 с перфорационными отверстиями 411, позволяющими горячей воде стекать вниз и собираться в поддоне 428, откуда она направляется из технологического аппарата 106 наружу по внутреннему водостоку 430 к сливным трубам 432. Хотя сепарационный стол 410 показан в виде единственного устройства и идеально круглым в плане на фиг.4 и фиг.8, вполне возможна установка нескольких соосных столов постепенно увеличивающегося диаметра в виде штабеля, в котором каждый стол устанавливается ниже стола меньшего диаметра таким образом, чтобы твердые частицы каскадообразно ссыпались вниз с одного стола на другой, двигаясь одновременно от центра к периферии. В зависимости от местоположения и диаметра сепарационного стола или столов 410 поток твердых частиц материала будет двигаться через внешние края столов в соответствии с углом естественного откоса для данного вида материала, в то время как горячая вода будет стекать вниз через перфорационные отверстия. Радиальное движение твердых частиц может быть существенно облегчено, если сделать сепарационные столы 410 вращающимися. Это эффективно понизит величину угла естественного откоса материала и улучшит условия радиального движения материала. На вращающихся столах 410 можно также разместить разделительные плуги или аналогичные элементы, также облегчающие материалу радиальное движение и направляющие частицы твердого материала к краям стола или столов.

Еще одно сито в виде направленного вниз конуса или перфорированной стенки может быть установлено внутри камеры выше конического днища 434 технологического аппарата 106 для дополнительной сепарации горячей воды от загруженного материала перед выходом материала из технологического аппарата 106 в выходной шлюзовой бункер 108 (фиг.3). Кроме того, для дополнительной сепарации любое из сепарационных устройств, описанных выше, может быть установлено в выходном шлюзовом бункере 108.

Если сепарационные поверхности различных сепарационных устройств, показанных на фиг.4, изготовить не перфорированными, а сплошными, то такие поверхности будут образовывать внутри технологического аппарата 106 внутренние камеры или трубы. Если каждая такая камера будет снабжена отдельным впускным и выпускным устройствами для теплонесущей среды, то теплоноситель можно будет подавать во впускное устройство, при этом тепловая энергия будет передаваться камере за счет теплопереноса и далее передаваться загруженному в технологический аппарат 106 материалу непрямым образом через теплопроводность, конвекцию и радиацию. Отработанный теплоноситель затем можно будет убрать из сушильной камеры или труб, прогоняя его через технологический аппарат 106, что дополнит прямые формы передачи энергии через входные устройства теплоносителя 314 и 316 (фиг.3).

Возможен и обратный вариант - не подачи энергии в технологический аппарат 106, а удаления ее (т.е. охлаждения аппарата). Это достигается теми же средствами, которые описаны выше, путем замены теплонесущей среды на охлаждающую.

Продолжая изучение фиг.4, следует отметить: если воздух или другой содержащий кислород газ нагнетается в технологический аппарат 106 для целей термического окисления летучих веществ, выделяющихся из материала, понижения требуемого расхода энергии или для того, чтобы сделать обезвоженный материал более безопасным при хранении, то может оказаться желательным предварительное перемешивание воздуха или другого кислородсодержащего газа с теплонесущей средой перед нагнетанием ее в технологический аппарат 106 через впускные устройства 314 и 316. Такой подход является предпочтительным, однако воздух или кислородсодержащий газ могут также нагнетаться в технологический аппарат 106 через любые другие впускные устройства. В случае предварительного смешивания воздух или другой кислородсодержащий газ должен использоваться в инертной форме и не быть способным вступать в реакцию с теплонесущей средой, проходя по трубопроводам и далее через впускные устройства 314 и 316. Аналогично воздух или другой кислородсодержащий газ должен не быть способным вступать в реакцию с материалами конструкции, трубопроводов и впускных устройств. Попав в технологический аппарат 106, воздух или другой кислородсодержащий газ может свободно расширяться, перемешиваться и вступать в реакцию с различными видами органического топлива (каковым является осушаемый материал), что является желаемой целью его использования. Если условие инертности теплонесущей среды не будет выполнено, то при нагнетании воздуха или другого кислородсодержащего газа в технологический аппарат через соответствующие впускные устройства реакция окисления может произойти внутри или около форсунки впускного устройства и повредить структурную целостность конструкции за счет чрезмерного перегрева, вызванного локализованной, но высокоэкзотермичной реакцией окисления различных видов органического топлива, осушаемых в аппарате.

Фиг.5 демонстрирует схему структурной организации предлагаемой установки 500. На схеме изображены входной, внутренний и выходной потоки материала, что позволяет понять альтернативные подходы к процессу регидратации материала после выхода из технологического аппарата 106 перед складированием или транспортировкой морем. После подачи материала по трубопроводу 504 для его регидратации могут использоваться две конфигурации оборудования. Одна из них включает смеситель 506, другая - средства регидратации 512, однако возможно использование обеих конфигураций вместе. Схема на фиг.5 показывает, что смеситель 506 предшествует средствам регидратации 512, но последовательность их использования может быть и противоположной. Обезвоженный материал в трубопроводе 504 после разгрузки из выходного шлюзового бункера 108, показанного на фиг.3, может оказаться неустойчив к хранению, если уровень внутренней влажности в материале существенно ниже, чем равновесный уровень влажности. В этом случае следует поднять уровень влажности материала до безопасной разницы между этими уровнями.

Один из методов регидратации осушенного материала заключается в том, чтобы добавить частично осушенный или неосушенный материал посредством трубопровода 502 к осушенному материалу, подаваемому по трубопроводу 504, с таким расчетом, чтобы полученная смесь имела желаемый средний уровень внутренней влажности. Окончательная смесь должна быть достаточно однородна, для чего необходимо использование специального оборудования, такого как смеситель 506. Для смешивания можно использовать также ленточный конвейер или другой транспортер.

Один из материалов, который может быть использован как частично осушенный или неосушенный материал в трубопроводе 502 - это мелкозернистые фракции, выходящие из технологического аппарата 106 вместе с горячей водой. При смешивании может использоваться также исходный материал, не прошедший обезвоживания, содержащий влагу на свободных поверхностях, особенно фракции, которые в процессе подготовки материала к загрузке в технологический аппарат 106 были отсеены при сортировке по размерам, что описывалось выше.

Если смешивание твердых материалов для достижения желаемого уровня регидратации оказывается неэффективным, то вода может быть добавлена к обезвоженному материалу напрямую в форме пара или жидкости. Входной поток увлажняющей среды 510 может входить в оборудование 512, например, через распылительную форсунку. Оборудование для регидратации 512 может представлять собой увлажняющую камеру, мешалку, миксер или другое устройство, обеспечивающее качественный однородный контакт между увлажняющей средой 510 и материалом, поступающим в регидратационное оборудование по трубопроводу 508 таким образом, чтобы увлажненный материал в трубопроводе 514 содержал желаемый уровень внутренней влаги.

ПРИМЕРЫ

Во всех последующих примерах уровень полной влажности в исходном угле и уровень внутренней влажности в обработанном угле измерялся Американским стандартным методом испытания (ASTM) D3302, в то время как уровень равновесной влажности измерялся Американским стандартным методом испытания (ASTM) D1412-93.

Пример 1

Рядовой суббитуминозный уголь (ROM), добытый на шахте Черный Гром около города Райт, штат Вайоминг, был отсортирован просеиванием через сито до фракции размером от минус 1-1/2 дюйма (25.4-0.5 мм) до плюс 16 меш (число отверстий в сите на один линейный дюйм, 16 меш соответствует размерам ячейки сита примерно 0.9 мм). Отсортированный уголь имел содержание влаги 25.2 весовых процентов (мас.%), равновесное содержание влаги для него составляет 24.5 мас.%, теплотворная способность угля составляла 9010 Б.Т.Е. на фунт (20957 кДж/кг). Уголь был термически обезвожен в автоклаве периодического действия с внутренним объемом примерно 4 литра. Автоклав имел вертикально ориентированный цилиндрический корпус со съемным ситом, расположенным в верхней части корпуса при размерах ячеек примерно 1/16 дюйма (1.587 мм). На сите помещалось примерно 350 граммов угля. Автоклав был загерметизирован, для создания желаемых рабочих условий в нем использовался насыщенный пар, создававший в автоклаве повышенное давление и соответствующую насыщенному пару температуру. Пар конденсировался с выделением тепла и результирующий конденсат вместе с жидкостью, выделявшейся из угля, собирался на дне автоклава ниже сита. К концу намеченного для термообработки угля времени пар был выпущен из автоклава, давление понижено до атмосферного, сито с находящимся на нем термообработанным углем было снято, и обработанный уголь был отправлен на анализ. Из большого числа испытаний, проведенных в этом эксперименте, два были предназначены для демонстрации влияния температуры на свойства обезвоженного угля. Одно проводилось при температуре насыщенного пара 430°F (221.1°С), а другое - при температуре насыщенного пара 460°F (237.8°С), что соответствует давлениям насыщенного пара примерно в 344 фунтов на квадратный дюйм (2357 кПа) и 467 фунтов на квадратный дюйм (3213 кПа). Манометрическое давление во время испытаний было примерно на 12.5 фунтов на квадратный дюйм ниже, чем абсолютное давление. Время термической обработки от начала нагнетания пара до начала вентиляции автоклава составило примерно 52 минуты для каждого из испытаний. Обработанный при 430°F (221.1°С) уголь имел уровень внутренней влаги 7.81 мас.%, равновесный уровень влажности 16.1 мас.%, теплотворная способность угля составляла 11397 Б.Т.Е. на фунт (26509 кДж/кг). Обработанный же при более высокой температуре 460°F (237.8°С) уголь имел уровень внутренней влаги 6.0 мас.%, равновесный уровень влажности 14.1 мас.%, и теплотворную способность угля 11674 Б.Т.Е. на фунт (27154 кДж/кг). Два эти испытания демонстрируют, что обработка угля при более высоких температурах (и давлениях) имеет свои преимущества, особенно это касается равновесного уровня влажности обработанного продукта.

Необходимо отметить: на теплотворную способность угля оказывают влияние многие факторы, такие как содержание летучих веществ, наличие золы и серы, а не только внутренняя влажность. Поскольку в этих примерах использовались разные образцы, то связь между внутренней влажностью и теплотворной способностью не могла оставаться постоянной.

Пример 2

Тот же тип угля, который использовался в первом примере, был испытан при времени термообработки в 17 минут и температуре 460°F (237.8°С). Анализ показал, что уровень внутренней влажности обработанного угля стал достаточно низким и составил 6.3 мас.%, тогда как теплотворная способность оказалась относительно высокой и составила 11598 Б.Т.Е. на фунт (26977 кДж/кг). Это показывает, что обработка длительностью в менее чем в 20 минут в сравнении с обработкой в 52 минуты дает вполне приемлемые результаты. Влияние времени обработки на свойства угля было продемонстрировано на другом образце угля с начальным уровнем внутренней влажности 24.1 мас.%, который был обработан при температуре 460°F (237.8°C). Время обработки в 19, 32 и 52 минуты привели соответственно к уровням внутренней влажности обработанного угля в 8.8 мас.%, 8.4 мас.% и 8.7 мас.%. Хотя данные уровни влажности достаточно высоки, можно сказать, что они высоки для всей группы образцов, т.к. в испытаниях использовались разные образцы. Однако уровень окончательной внутренней влажности практически не различается в этих трех испытаниях, где время обработки менялось от 19 минут до 52 минут. Другой образец угля из шахты Черный Гром испытывался подобно тому, как описано в примере 1, в пакетном автоклаве объемом около 10 фунтов (45.36 кг) угля при температуре 467°F (241.7°C) в течение очень длительного времени в 540 минут. Уровень внутренней влажности в обработанном угле составил 6.2 мас.%, т.е. даже чрезмерно увеличенное время обработки не сильно влияет на окончательный результат. В испытаниях образцов, длившихся больше или меньше контрольного времени в 52 минуты, равновесный уровень влажности не замерялся, но опыт подсказывает, что уровень равновесной влажности прямо, хотя и нелинейно, пропорционален уровню внутренней влажности.

Пример 3

В двух различных испытаниях с тем же типом угля, который описан в примере 1 и в котором концентрация ртути (в сухом угле) составляла примерно 0.085 микрограмм ртути на грамм угля, исследовалось влияние подачи воздуха на технологический процесс. В одном испытании воздух закачивался в сушильную камеру, в другом - нет. В присутствии воздуха 72.1 мас.% ртути было удалено из обработанного угля, а при испытании в отсутствии воздуха было удалено только 51.6 мас.%. Это показывает, что закачка воздуха улучшает процесс удаления ртути. Закачка воздуха в автоклав происходила в начале испытания, т.е. до нагнетания пара, и не продолжалась непрерывно в течении всего испытания, однако можно сделать вывод, что закачка воздуха может производиться в полунепрерывном или непрерывном режиме, если автоклав обладает вентиляцией для контроля парциальных давлений неконденсируемых газов.

В этих двух испытаниях температура была одной и той же, но величины давлений были разными. В присутствии воздуха он обеспечивает часть общего давления, тогда как оставшаяся часть обеспечивается паром.

Например, если общее давление в технологическом аппарате равно 466 фунтов на квадратный дюйм (3206 кПа), и воздух составляет 20% от общего объема (объемные проценты, об.%), а пар - остальные 80 об.%, то парциальное давление пара равно только 373 фунтов на квадратный дюйм (2566 кПа), что соответствует температуре насыщенного пара около 437°F (225°С), а не 460°F (237.8°С), которые можно было бы ожидать, если бы пар заполнял технологический аппарат на 100 об.%. Поскольку кислород воздуха при этом потребляется на реакции окисления, то объем продуктов окисления равен объему потребленного кислорода, что не сопровождается изменением температуры из-за изменений парциального давления пара. Объем закачанного воздуха составлял примерно 0.06 весовых частей на одну весовую часть угля, но при этом необходимо помнить, что воздух закачивался в пакетный автоклав. По этим причинам влияние отношения объема воздуха к объему пара на температуру пара может объяснить и влияние на температуру объема или концентрации неконденсируемых газов, поскольку и кислород и азот являются неконденсируемыми газами точно так же, как и продукты окисления типа окиси углерода (угарного газа) или двуокиси углерода (углекислого газа). Хотя окись углерода и двуокись углерода относятся к неконденсируемым газам, только кислород в составе окиси углерода остается химически активным при тех условиях, которые обеспечивают технологический процесс в соответствии с настоящим изобретением. Другие летучие вещества, выделяющиеся из материала в ходе технологического процесса, также могут быть неконденсируемыми газами типа метана, пропана, сульфида водорода (сероводорода), диоксида серы (сернистого газа) и т.д.

Пример 4

В другой серии из двух различных испытаний того же типа угля, который описан в примере 1, воздух постоянно нагнетался в сушильную камеру в одном испытании и не использовался совсем в другом. По аналогии с примером 3 технологический аппарат непрерывно вентилировался. В обоих испытаниях условия технологического процесса были одинаковыми, одинаковыми были рабочие температуры и времена обработки. После того, как жидкость, собранная в результате этих двух испытаний и состоящая из влаги, выделившейся из угля, конденсата пара и растворимых летучих органический веществ, была подвергнута анализу, оказалось, что полученная при испытании в присутствии воздуха жидкость содержит более низкую концентрацию общего органического углерода - примерно 278 миллиграмм на литр (мгм/л), тогда как жидкость, полученная при испытании в отсутствии воздуха, содержит примерно 620 мгм/л общего органического углерода. Это указывает на то, что кислород воздуха реагировал с органическими веществами, выделявшимися из угля, либо до либо во время его контакта с водой. То же самое было очевидно и благодаря меньшему окрашиванию воды растворимыми органическими веществами в испытании с закачкой воздуха. Частичное окисление органических веществ в технологическом аппарате в целом полезно, так как это в дальнейшем снижает стоимость использования и очистки воды. Объем воздуха, закачивавшийся в технологический аппарат в ходе этого испытания, составлял около 0.002 весовых частей на одну весовую часть угля при непрерывной подаче в течение всего испытания.

Пример 5

В испытаниях, описанных в примере 1, в верхней и нижней секциях автоклава стояли термопары. Поскольку пар конденсируется изотермически при температуре насыщения после нагрева угля до рабочей температуры, можно ожидать, что обе термопары должны показывать одну и ту же температуру в ходе термической сушки угля, однако на самом деле это не так. При анализе угля на количество летучих веществ до и после обработки показано, что от 1 мас.% до 5 мас.% веса угля теряется за счет испарения летучих веществ при испытаниях в режиме MAF (свободное присутствие жидкости и золы). Таким образом, анализ неконденсируемых газов, генерируемых в процессе осушения угля при испытаниях в отсутствие подачи воздуха, показывает, что около 95 об.% потерянных летучих веществ составляет двуокись углерода. В испытаниях в автоклаве любой неконденсируемый газ, генерируемый в ходе технологического процесса, обычно не удаляется из сушильной камеры до окончания испытаний. Если двуокись углерода однородно смешивается с паром, можно ожидать, что обе термопары в верхней и нижней части автоклава будут регистрировать одну и ту же температуру, однако в том случае, если в камере присутствует неконденсируемый газ, она будет несколько меньше, чем можно предсказать, исходя из давления насыщенного пара (см. пример 3). Во всех испытаниях в автоклаве, в которых жидкость не убиралась из сушильной камеры в течение испытаний, нижняя термопара сначала показывает ту же температуру, что и верхняя термопара, но в процессе испытания нижняя термопара начинает показывать меньшую температуру, чем верхняя, причем разница может достигать 35°F (1.7°C). По результатам волюметрических измерений известно, что падение температуры в районе нижней термопары не связано с процессами в жидкости, а обусловлено процессами в пространстве, заполненным паром, над слоем жидкости. В одном из испытаний было решено удалить жидкость до окончания испытаний, что сразу же привело к выравниванию температур, регистрируемых обеими термопарами, и последующему падению температуры по мере того, как жидкость стала накапливаться снова, до следующего удаления воды. Данная испытательная процедура и наблюдения повторялись много раз, давая один и тот же результат при различных конструкциях технологического оборудования. Сейчас понятно, что газы с высоким молекулярным весом, такие как окись углерода с молекулярным весом 44, не смешиваются однородно с водяным паром, имеющим молекулярный вес 18, и вместо этого опускаются вниз в виде тонкого слоя. По мере того, как в ходе испытаний накапливался слой двуокиси углерода, температура насыщенного пара, измеряемая термопарой, последовательно понижалась благодаря понижению парциального давления пара (см. пример 3 для обсуждения влияния неконденсируемых газов на температуру насыщенного пара). При этом двуокись углерода сосредотачивалась тонким слоем прямо над поверхностью жидкости. Когда поверхность жидкости понижалась благодаря удалению жидкости, двуокись углерода не удалялась, но положение слоя двуокиси углерода понижалось, что позволяло термопаре измерять температуру газа, который был преимущественно водяным паром, а не смесью водяного пара с двуокисью углерода. Для того чтобы убедиться в удалении неконденсируемых газов с высоким молекулярным весом из технологического аппарата, необходимо применение специальных процедур. Разумеется, обратная ситуация также может иметь место для неконденсируемых газов, чей молекулярный вес меньше, чем у водяного пара, например для водорода с молекулярным весом 2.

Пример 6