1

Изобретение относится к области дисперсных материалов, преимущественно зерна, и может быть использовано в сельском хозяйстве.

Известен способ сушки дисперсных материалов, преимущественно зерна, путем предварительной подсушки влажного материала, термообработки в режиме пневмотранспорта топочными газами, последующего тепломассообмена с отХелением отработавщих газов от материала и охлаждения последнего наружным воздухом. Причем предварительную подсушку ведут смешиванием влажного материала с рециркулирующим, а охлаждение - наружным воздухом в падающем слое материала при его поперечной продувке 1.

Недостаток способа заключается, в том, что при обдуве воздухом, насыщенным влагой, падающего слоя материала не обеспечивается необходимая (для таких материалов как зерно) степень охлаждения.

Цель изобретения - повышение качества сушки путем интенсификации процесса охлаждения.

Эта цель достигается тем, что наружный воздух перед подачей на охлаждение осушают с помощью сорбента и охлаждение ведут в нисходящем потоке газовзвеси с последующим разделением охлажденного материала и отработавшего воздуха, который затем направляют в зону предварительной

подсушки противоточно с влажньш материалом, одновременно осуществляют кондуктивный теплообмен между последним и охлаждаемым материалом. При этом сорбент после взаимодействия с наружным воздухом направляют на регенерацию, которую осуществляют отработавшими газами, отделенными от материала.

Описываемый способ сушки дисперсных материалов осуществляют следующим образом.

Влажный дисперсный материал, например зерно, предварительно осушают и подают в смеси с газовым потоком для окончательной сушки. Затем окончательно осушенный дисперсный материал направляют на охлаждение. Для этого используют предварительно осушенный наружный воздух.

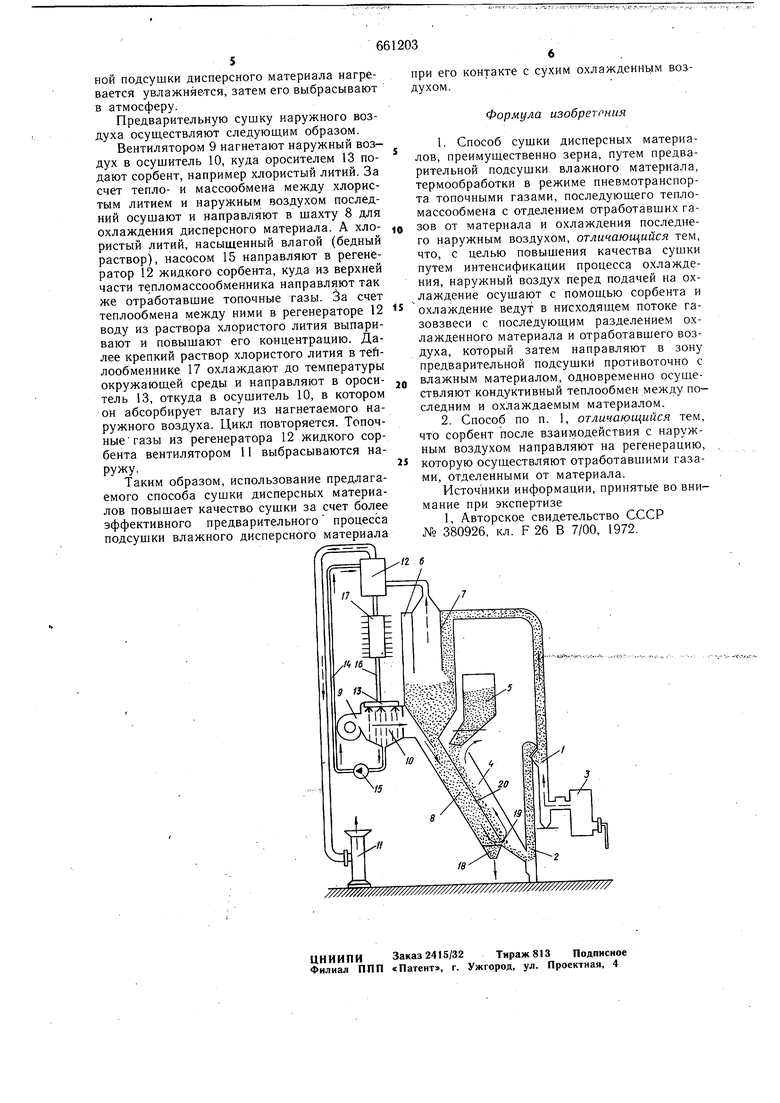

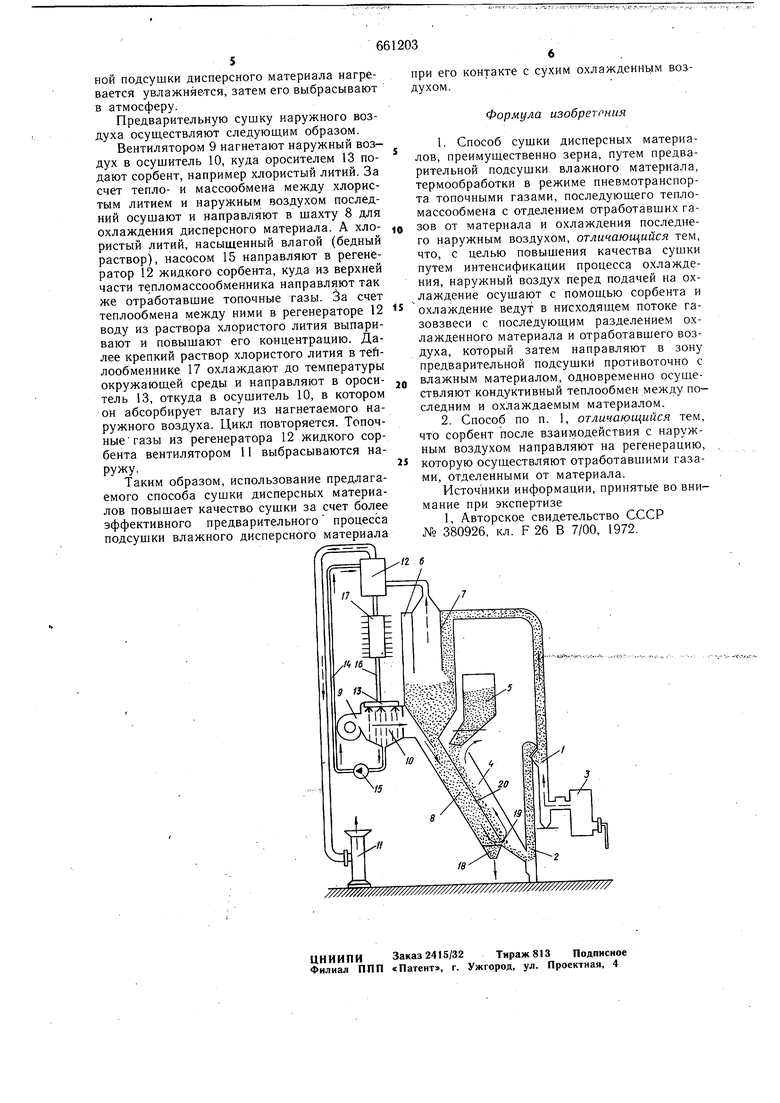

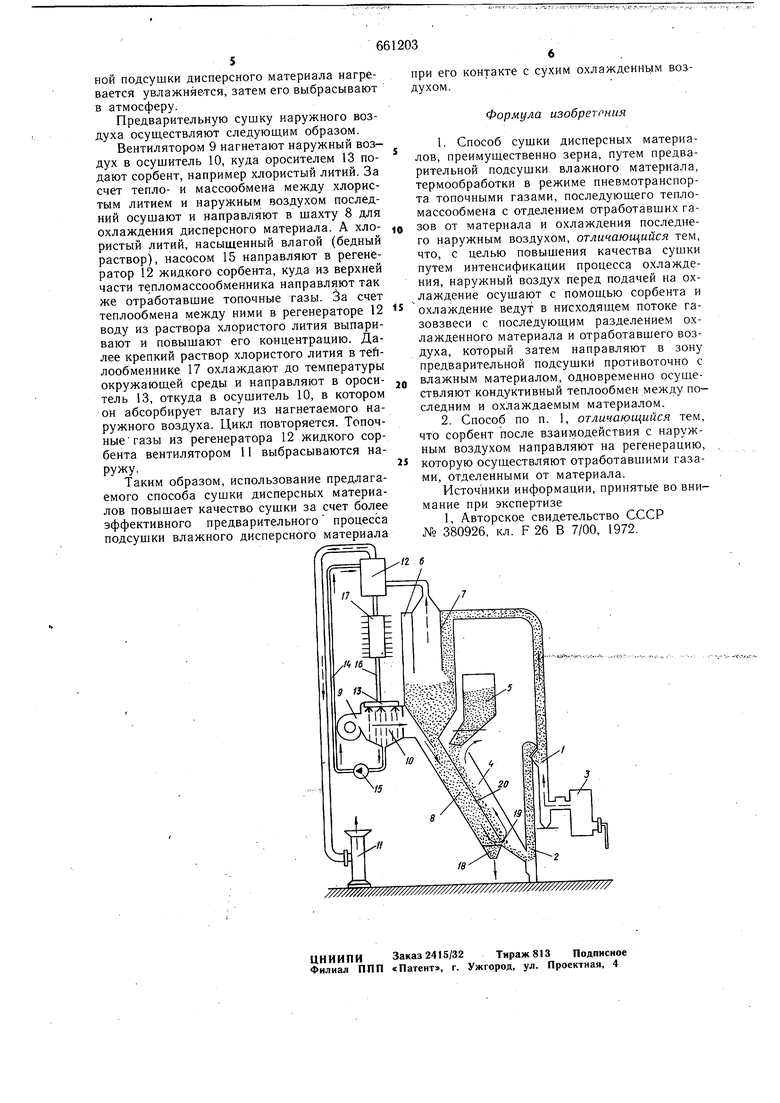

Осушенный дисперсный материал охлаждают путем контактного теплообмена с предварительно осушенным наружным воздухом, который в свою очередь охлаждают теплообменной поверхностью до температуры, близкой к температуре точки росы входящего наружного воздуха. Затем направление движения воздуха изменяют таким образом, что охлажденный дисперсный материал отделяется от него и идет на потребление, а охлажденный воздух направляют противотоком для предварительной сушки влажного дисперсного материала. Предварительную сушку влажного дисперсного материала, например зерна, осуществляют следуюплим образом. Навстречу охлажденному потоку воздуха на теплообменную поверхность подают влажный дисперсный материал. В результате массообмена между охлажденным воздухом и влажным дисперсным материалом из последнего испаряется влага в воздух. Таким образом, влажный дисперсный материал осушают и за счет скрытой теплоты парообразования охлаждают, что ведет соответственно к охлаждению теплообменной поверхности, так Tfiak последняя контактирует с влажным дисперсным материалом. Таким образом, тепло от смеси дисперсного материала с воздухом через, разделяюш,ую теплообменную поверхность и влажный дисперсный материал передается воздуху, движущемуся вдоль другой стороны теплообменной поверхности, за счет испарения влаги из влажного дисперсного материала в объем воздуха, который натревёется, увлажняется и выбрасывается в атмосферу. Предварительную сушку наружного воздуха осуществляют подачей его в осушитель воздуха, куда направляют сорбент. Здесь за счет тепло- и массообмена между ними воздзх осушают и направляют для охлаж ° fff f bWiueHH6r6 дисперсного материала. Сорбент, насыщенный влагой, направляют в регенератор жидкого сорбента, куда также направляют отработавший газовый поток, где за счет теплообмена между ними вода из сорбента выпаривается и повышается его концентрация. Затем регенерированный сорбент оз лаждают до температуры окружающей срёйьг и подают на Осушку наружного воздуха. А газовый поток из регенератора жидкого сорбента выбрасывают в.атмосферу. Далее цикл повторяется. На чертеже схематически показана ус ТаТОвка для осуществления описываемого способа суШки дисперсных .материалов; например зерна. Установка содержит пневмотрубу 1 с норией 2, подключенную основанием к топке . 3, и шахту 4 предварительной подсушки с загрузочным бункером 5. Верхняя часть пневмотрубы 1 соединена с тепломассообменни.ком 6, имеющим полую вставку 7, образующую циклон. Нижняя часть тепломассообменника 6 сообщена с шахтой 8 для охлаждения материала. Установка имеет вентилятор 9 для подачи воздуха в шахту 8 через осушитель 10 и вентилятор И для отсоса отработавших газов из тепломассообменника 6 через регенератор 12. Осушитель 10 имеет ороситель 13 для распыла жидкого сорбента и подключен магистралью 14 с насосом 15 к регенератору 12, который в свою очередь, магистралью 16 с воздушным теплообменником 17 соединен с оросителем 13. Шахта 8 включает разгрузочное устройство 18 и окно 19, соединяющее ее с шахтой 4. Шахты 4 и 8 имеют общую стенку 20, служащую теплообменной поверхностью. Установка работает следующим образом. Из бункера 5 влажный материал подают в шахту 4 предварительной подсушки. После этого подсушенный ма:териал норией 2 направляют в пневмотрубу 1, куда одновременно поступают топочные газы из топки 3 в смеси с воздухом, имеющим температуру 300--400°С. Эту смесь по пневмотрубе 1 направляют в верхнюю часть тепломассообменника 6, где установлена полая вставка 7, образующая циклон. В циклоне зерно окончательно осушают при 70-80°С в поле центробежных сил и направляют из нижней части тепломассообменника 6 в шахту 8 для охлаждения дисперсного материала. В нее же вентилятором 9 через осушитель 10 воздуха подают осушенный наружный воздух. В шахте 8 дисперсный материал охлаждается за счет контактного теплообмена с наружным осушенным воздухом, который в свою очередь охлаждается наклонной теплообменной поверхностью (стенкой 20) до температуры, близкой к температуре точки росы входящего наружного осущенного воздуха. На выходе из шахты 8 в результате й31йенения Направления движения воздуха охлажденный дисперсный материал отделяют от него и направляют в разгрузочное устройство 18, откуда подают к потребителю, а холодный воздух направляют через окно 19 противотоком в шахту 4 предварительной сушки дисперсного материала. В нее из бункера 5 подают на теплообменную поверхность (стенку 20) слой влажного дисперсного материала, например зерна, навстречу охлажденному потоку воздуха. В шахте 4 за счет тепло- и массообмена между сухим охлажденным воздухом и слоем влажного дисперсного материала происходит испарение влаги из этого слоя в сухой охлажденный воздух. При этом слой влажного дисперсного материала осушают и за счет скрытой теплоты парообразования охлаждают, что ведет к охлаждению стенки 20, которая контактирует. Со слоем влажного дисперсного материала. Таким образом, тепло от газовзвеси в шахте 8 через стенку 20 от влажного дисперсного материала передается воздуху, движущемуся в шахте 4, за счет испарения влаги из слоя влажного дисперсного материала в объем воздуха. Этот воздух в шахте 4 предваритель

| название | год | авторы | номер документа |

|---|---|---|---|

| Рециркуляционная зерносушилка | 1979 |

|

SU851043A2 |

| Установка для сушки мелкозернистых материалов | 1975 |

|

SU538204A2 |

| Сушилка для зернистых материалов | 1991 |

|

SU1815562A1 |

| Способ термообработки зерна | 1977 |

|

SU691654A1 |

| Способ сушки зерна | 1976 |

|

SU585378A1 |

| Установка для тепловой обработки мелкодисперсных материалов | 1976 |

|

SU580428A1 |

| КАМЕРА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 2008 |

|

RU2381430C1 |

| Сушилка для сыпучих материалов | 1983 |

|

SU1105741A2 |

| УСТАНОВКА ДЛЯ СУШКИ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 1972 |

|

SU427217A1 |

| Установка для сушки мелкозернисных материалов | 1976 |

|

SU557245A2 |

Авторы

Даты

1979-05-05—Публикация

1977-03-15—Подача