Изобретение относится к области нанотехнологий. Изобретение относится к плазменно-дуговой технологии синтеза наноструктурированных композиционных материалов, в частности диоксида титана, предназначенного не только для нейтрализации автомобильных выхлопов, но и ряда промышленных процессов очистки, дожигания, крекинга тяжелых углеводородов на цеолитах, риформинга СН4 с СО2 и H2O, паровой конверсии СО и т.д.

Наноразмерный диоксид титана хорошо изучен и синтезирован многими способами. Поэтому основные закономерности разных технологий получения наноструктурированных материалов можно сравнивать по характеристикам синтезированного диоксида титана.

Наиболее широко используемым и патентуемым газофазным способом является хлорный процесс получения TiO2 из TiCl4 [KR 20130038576, 18.04.2013, C01G 23/00; C01G 31/00; KR 20100021870, 26.02.2010, В82В 3/00; CN 101033081, 12.09.2007, B01J 21/06; C01G 23/07; RU 2321543, 17.08.2006, C01G 23/07, С09С 3/04, В82В 3/00, B01F 3/02; KR 20040007511, 24.01.2004, B01J 9/08; B01J 9/12; С01В 13/14; С01В 13/20; С01В 13/22; С01В 13/28; С01В 13/30; C01G 23/07; С09С 1/36; JP 2004275964, 07.10.2004, B01J 23/26; B01J 35/02; B01J 37/02; C01G 23/047; С23С 16/40 и другие]. Способ включают генерацию газовой плазмы, ввод в зону синтеза кислорода и паров тетрахлорида титана, окисление тетрахлорида титана кислородом с образованием диоксида титана и хлора и закалку продуктов синтеза. Несмотря на высокую температуру в области разряда, при разложении (C4H9O)4Ti образуются аморфные частицы диоксида титана со средним размером 25 нм. При последующем отжиге при температуре 600-800°С формируются кристаллическая структура частиц. Решетка типа рутил в заметных количествах формируется только при температуре выше 800°С. Высокая температура процесса синтеза (1400-1500°С) усложняет технологический процесс и требует больших энергозатрат. Способ избирателен к сырью, а в связи с использованием хлора и высоких температур требует применения коррозионностойкого оборудования.

Из области техники известны способы синтеза наноструктурированных материалов различного состава с применением метода газофазного разряда с распылением исходных материалов и их последующей термической прокалкой в различных средах [John Henry J. Scott and Sara A. Majetich. Morphology, structure, and growth of nanoparticles produced in a carbon arc // 1995. -. Phys. Rew. B. - Vol. 52. - No 17. - Pp. 12564 - 12571; Мальцев B.A., Новопашин С.А., Нерушев О.А., Сахапов С.З., Смовж Д.В. Синтез металлических наночастиц на углеродной матрице // Российские нанотехнологии. - 2007, Том 2, Вып. 5-6, с. 85-89]. Для синтеза металл-углеродных наночастиц используют композитный металл-углеродный анод, представляющий собой графитовый стержень с просверленной по центру полостью, наполненной металлическим материалом. В дуге постоянного тока происходит эффективная эрозия анода, которая приводит к образованию в высокотемпературной области атомарных компонент, входящих в состав анода. Варьируя электрические параметры разряда, состав распыляемого электрода и давление буферного газа удается управлять морфологией и составом синтезируемого материала, в частности удается синтезировать наночастицы диаметром от 1 до 100 нм.

Большинство металлов может быть распылено данным способом. Для получения наночастиц тугоплавких металлов пиролизу подвергают соединения металлов.

В изобретении [RU 2433888, 21.05.2010, В82В 3/00, B22F 1/00, B22F 1/02, B22F 9/14, B22F 9/20, B22F 9/02, B22F 9/16, С01В 31/30, С01В 31/00, С01В 31/34] реализован плазменно-дуговой синтез наночастиц карбида вольфрама. Способ включает откачивание вакуумной камеры, наполнение ее инертным газом, зажигание электрической дуги между графитовым и композитным электродами, поддержание условий горения дуги путем варьирования межэлектродного расстояния, распыление композитного электрода, представляющего собой графитовый стержень с полостью, заполненной соединением вольфрама: WO3, W(CO)6, осаждение наноструктурированного материала на охлаждаемый экран.

Указанный способ осуществляется в одну стадию и предназначен для получения наноструктурированного материала, представляющего собой углеродную матрицу с наночастицами карбида вольфрама.

В качестве прототипа выбран способ синтеза наноструктурного композиционного СеО2 - PdO материала в плазме электрического разряда [патент RU 2532756, 01/07/2013, В82В 3/00, B01J 37/34, C01F 17/00, B01J 23/63], состоящий из двух стадий:

1. плазменно-дуговой синтез наноструктурного материала, включающий откачивание вакуумной камеры, наполнение ее инертным газом, зажигание электрической дуги постоянного тока между графитовым электродом и металл-углеродным композитным электродом, представляющим собой графитовый стержень, в просверленной по центру полости которого установлен стержень из церия, обернутый палладиевой фольгой, и распыление композитного электрода,

2. отжиг синтезированного материала путем его нагрева в кислородсодержащей среде при атмосферном давлении до температур 600, 700, 800, 900°С, выдержки в течение 2 ч и медленного охлаждения.

Способ предназначен для получения наноструктурного композиционного СеО2-PdO материала.

Для адаптации способа к синтезу частиц других материалов необходимы экспериментальные исследования. Параметры разряда вольт-амперной характеристики (ВАХ) и скорость распыления электродов существенно влияют на размер синтезированных наночастиц и зависят от состава распыляемого электрода.

При отжиге в кислородной атмосфере металл-углеродного композита различные металлы показывают различное тенденции. Из существующей экспериментальной базы можно выделить следующие схемы: выгорание сажи и формирование карбидных наночастиц, выгорание сажи и окисление материала с формированием полых частиц, выгорание сажи и окисление материала с образованием оксидных наночастиц, выгорание сажи окисление материала и коагуляция наночастиц (при этом размеры полученных частиц растут с ростом температуры отжига). Таким образом, предсказать характер окисления металл-углеродного композита без проведения экспериментальных исследований невозможно.

Задачей, на решение которой направлено изобретение, является разработка простого и экономичного способа получения наночастиц диоксида титана, высокого качества, т.е. со структурой рутила, обладающего высокоразвитой поверхностью.

Поставленная задача решается путем сочетания известных способов, а именно плазменно-дугового синтеза композитного металл-углеродного материала и отжига синтезированного материала в кислородсодержащей среде.

Способ синтеза наночастиц диоксида титана, TiO2, согласно изобретению реализован в две стадии, осуществляемые последовательно:

первая - плазменно-дуговой синтез металл-углеродного нанокомпозита непосредственно в камере дугового реактора;

вторая - отжиг нанокомпозита в кислородсодержащей среде при атмосферном давлении путем его нагрева до температуры 900-1000°С с целью удаления углеродной матрицы и получения наночастиц TiO2, и выдержки в течение 1 ч.

Способ синтеза наночастиц диоксида титана с использованием плазмы дугового разряда включает откачивание вакуумной камеры, наполнение ее инертным газом, выбираемым из группы: Не, Ne, Ar, Kr, Хе, зажигание электрической дуги постоянного тока между подвижным графитовым электродом и неподвижным композитным (металл-углеродным) электродом, поддержание условий горения дуги путем варьирования межэлектродным расстоянием, распыление в электрической дуге композитного электрода.

Композитный электрод представляет собой графитовый стержень, просверленная по центру полость которого заполнена спрессованной смесью порошков титана и графита. Весовое соотношение титан/графит в смеси составляет 1/2. Порошок титана фракции до 1 мм и графитовый порошок смешивались в весовом соотношении 1/2. Полученная смесь запрессовывалась в отверстие композитного электрода.

На стадии плазменного синтеза происходит высокотемпературное атомарное распыление веществ, входящих в состав композитного электрода, и последующая конденсация с углеродом в буферном инертном газе. Осаждение наноструктурного композиционного материала происходит на охлаждаемый съемный экран. Синтезированный материал представляет собой наночастицы аморфного углерода размерами порядка 20-50 нм, объединенные в сложные разветвленные структуры, как показано на фиг. 1. Также в материале присутствуют более крупные частицы с размерами порядка 70-120 нм, углеродные частицы, внутри которых запакованы более плотные титансодержащие наночастицы с размерами 5-15 нм, как показано на фиг. 2.

Отжиг синтезированного материала включает помещение синтезированного композиционного материала в печь, нагрев его в кислородсодержащей среде при атмосферном давлении до температуры 900-1000°С и выдержка в течение 1 ч. Прокалка при 900-1000°С приводит к формированию хорошо окристаллизованных частиц диоксида титана со структурой рутила.

Первую стадию процесса осуществляют в плазмодуговом реакторе, включающем герметичную вакуумную камеру из нержавеющей стали с неподвижным расходуемым композитным электродом и подвижным графитовым электродом, съемный экран для осаждения синтезируемого материала, систему вакуумной откачки, источник электропитания постоянного тока, систему водяного охлаждения, систему подачи и сброса газа, измерительные системы для контроля давления, электрических параметров разряда, температуры, расхода газовой фазы.

Вторую стадию процесса реализуют в печи, выполненной в виде установленной под углом трубы, в которую помещают салазки с обрабатываемым материалом. Температуру контролируют системой датчиков.

Экспериментальные исследования были проведены в электрической дуге постоянного тока, при давлении буферного газа (использован гелий) 25 Торр, при токе дуги 100 А. Распыляемый электрод (анод) представлял собой графитовый стержень, по центру которого было просверлено отверстие, в которое запрессовывалась смесь порошков титана и графита, приготовленная в весовом соотношении титан/графит как 1/2.

Анализ материала синтезированного электродуговым распылением и материала, полученного в результате отжига, проводился методами просвечивающей электронной микроскопии (JEOL - 2010) и рентгенофазного анализа (дифрактометр Bruker D8 Advanced). Регистрация дифракционной картины проводилась двумерным детектором LynxEye с угловым диапазоном 2.9°. Сканирование проводилось в интервале углов 2Θ 10-90°, шаг 0.05, время накопления в каждой точке 3 с. Для анализа методом рентгенофлуоресцентного анализа (РФА) несколько миллиграмм образца наносились на подложку - монокристалл кремния - в виде суспензии в этиловом спирте, что способствовало равномерному распределению образца по поверхности. Фазовый анализ проведен при использовании порошковой базы данных ICDD PDF-2 (2009). Структурные данные получены базы ICSD. Расчет теоретических рентгенограмм проведен в программе PowderCell 2.3 [Klaus W., Nolze G. Powder Cell - a program for the representation and manipulation of crystal structures and calculation of the resulting X-ray powder patterns // J. Appl. Crystallogr. - 1996. - V. 29. - P. 301-303].

Результаты анализа материала, синтезированного электродуговым распылением материала и материала, полученного в результате отжига, представлены на фиг. 1-12.

На фиг. 1 и 2 представлены фотографии материала, синтезированного при электродуговом распылении композиционного электрода Ti-C. Изображение просвечивающей электронной микроскопии высокого разрешения (ПЭМВР).

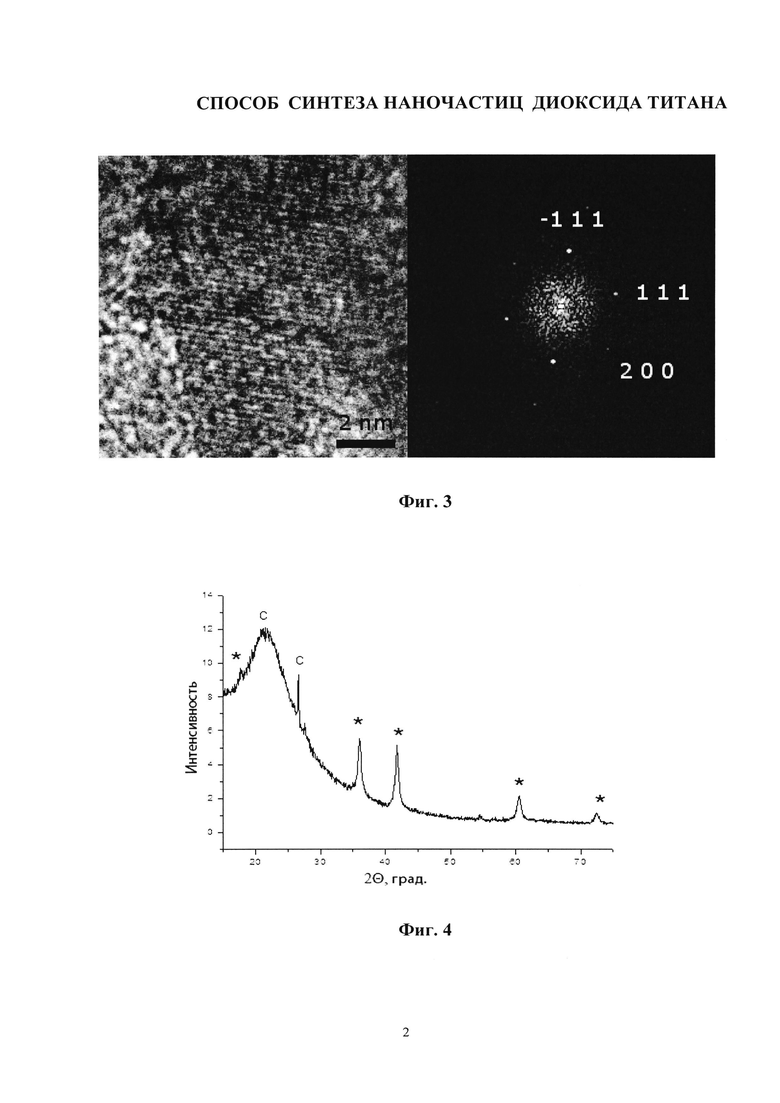

На фиг. 3 представлена фотография материала, синтезированного при электродуговом распылении композиционного электрода Ti-C. Изображение ПЭМВР-слева, Фурье-изображение справа.

На фиг. 4 представлена рентгенограмма образца, синтезированного при электродуговом распылении композиционного электрода Ti-C. Обозначения: * - карбид Ti0.96C0.62; С - графит.

На фиг. 5 представлены рентгенограммы образцов, отожженных при 400, 500 и 700°С. Внизу красным показана теоретическая рентгенограмма TiO2 анатаза, синим - рутила. Обозначения: А - диоксид титана со структурой анатаза, R - диоксид титана со структурой рутила, С - графит, * - карбид Ti0.96C0.62.

На фиг. 6 показан материал, отожженный при 400°С. Изображение ПЭМВР.

На фиг. 7 показан материал, отожженный при 700°С. Изображение ПЭМВР.

На фиг. 8 показан материал, отожженный при 700°С. Слева - изображение ПЭМВР, справа - Фурье-изображение (рефлексы соответствуют структуре рутила).

На фиг. 9 показан материал, отожженный при 700°С. Слева - изображение ПЭМВР, справа - Фурье-изображение (рефлексы соответствуют структуре анатаза).

На фиг. 10 показан материал, отожженный при 700°С. Слева - изображение ПЭМВР, справа - Фурье-изображение (рефлексы соответствуют структуре брукита).

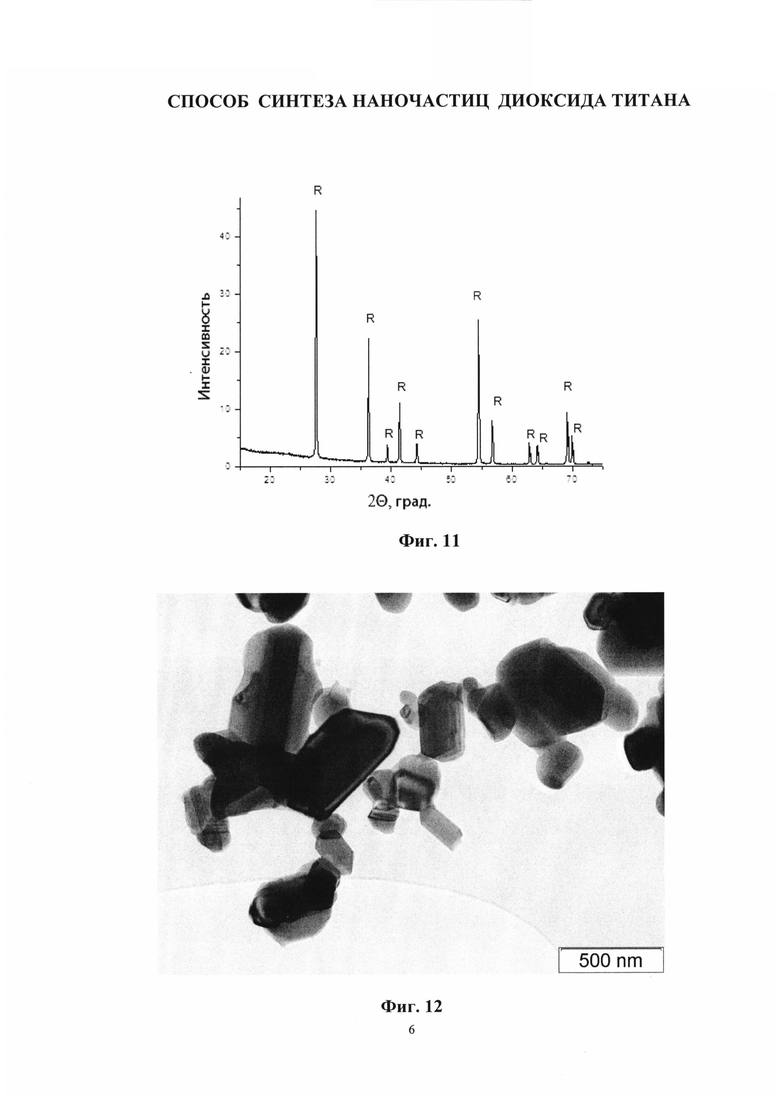

На фиг. 11 показана рентгенограмма образца отожженного при 1000°С. Обозначения: R - диоксид титана со структурой рутила.

На фиг. 12 показан материал, отожженный при 1000°С. Изображение ПЭМВР.

Исходный материал, синтезированный плазменно-дуговым методом, представляет собой наночастицы аморфного углерода размерами порядка 20-50 нм, объединенные в сложные разветвленные структуры, как показано на фиг. 1. Также в материале присутствуют более крупные частицы, с размерами порядка 70-120 нм, углеродные частицы, внутри которых запакованы более плотные титансодержащие наночастицы с размерами 5-15 нм, как показано на фиг. 2.

Исследования кристаллических решеток титансодержащих наночастиц при помощи ПЭМВР показали, что кристаллическая структура соответствует TiC, как показано на фиг. 3. Методом РФА обнаружено, что исходный образец содержит значительное количество углерода. Причем основная его часть - аморфный углерод. Положение гало соответствует положению пика максимальной интенсивности фазы карболита. Кроме того, в образце присутствует графит 2Н. Весь титан находится в форме нестехиометрического карбида состава Ti0.96C0.62, как видно из фиг. 4.

При последовательном отжиге материала в атмосфере происходили следующие изменения.

При 400°С окисляется аморфный углерод и формируется фаза оксида титана со структурой анатаза. Углерод сохраняется в форме графита. Кроме того, можно отметить диффузные слабоинтенсивные максимумы, положения которых соответствуют оксиду титана со структурой рутила. В этом образце также сохраняется некоторое количество карбида титана в виде примеси, как видно на фиг. 5. Наночастицы оксида титана имеют размеры 5-10 нм, как показано на фиг. 6.

При 700°С количество фазы рутила в материале возрастает, количество графита уменьшается. Частицы со структурой анатаза увеличиваются в размерах, что приводит к сужению соответствующих пиков, как показано на фиг. 5. По данным ПЭМВР частицы имеют бимодальную функцию распределения по размерам с максимумами в диапазоне 10-20 нм и 40-60 нм, как показано на фиг. 7. Методом ПЭМВР показано, что в материале присутствуют нанокристаллы всех трех природных полиморфных модификаций диоксида титана со структурой рутила, фиг. 8, анатаза, фиг. 9, и брукита, фиг. 10.

После прокалки при 1000°С образец становится монофазным и представляет собой хорошо окристаллизованные частицы диоксида титана со структурой рутила, как показано на фиг. 11. По данным ПЭМВР размеры частиц составляют 100-500 нм, как показано на фиг. 12.

Данные по фазовому составу образцов при различных температурах отжига приведены в таблице 1.

Выполненные экспериментальные исследования показали, что металл-углеродный композит после отжига представляет собой хорошо окристаллизованные частицы диоксида титана со структурой рутила размерами 100-500 нм.

Предлагаемый способ отличается простотой и экономичностью. Способ не требует дополнительных затрат на коррозионностойкое оборудование, на дополнительное сырье, не чувствителен к качеству сырья.

Способ позволяет получать диоксид титана высокого качества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ НА ОСНОВЕ НАНОКОМПОЗИТА ДИОКСИДА ТИТАНА НА ГРАФЕНОВЫХ ХЛОПЬЯХ | 2021 |

|

RU2787441C1 |

| СПОСОБ СИНТЕЗА НАНОКОМПОЗИТА Mn-O-C | 2020 |

|

RU2749814C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО СИНТЕЗА МАГНИТНЫХ НАНОЧАСТИЦ MnFeO В УГЛЕРОДНОЙ МАТРИЦЕ | 2023 |

|

RU2805837C1 |

| СПОСОБ СИНТЕЗА ПОРОШКА СУПЕРПАРАМАГНИТНЫХ НАНОЧАСТИЦ FeO | 2015 |

|

RU2597093C1 |

| СПОСОБ СИНТЕЗА АНТИПАТОГЕННОГО УГЛЕРОД-СЕРЕБРЯНОГО НАНОСТРУКТУРИРОВАННОГО ПОРОШКА | 2020 |

|

RU2755619C1 |

| СПОСОБ СИНТЕЗА НАНОСТРУКТУРНОГО КОМПОЗИЦИОННОГО СеО-PdO МАТЕРИАЛА | 2013 |

|

RU2532756C1 |

| СПОСОБ СИНТЕЗА ПОЛЫХ НАНОЧАСТИЦ γ-AlO | 2013 |

|

RU2530070C1 |

| ДУГОВОЙ СПОСОБ ПОЛУЧЕНИЯ ГРАФЕНА | 2017 |

|

RU2681630C1 |

| СПОСОБ СИНТЕЗА НАНОЧАСТИЦ КАРБИДА ВОЛЬФРАМА | 2010 |

|

RU2433888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛОВЫХ ОБОЕВ С БАКТЕРИЦИДНЫМ ПОКРЫТИЕМ | 2020 |

|

RU2758770C1 |

Изобретение может быть использовано в химической промышленности. Для получения наночастиц диоксида титана проводят откачивание вакуумной камеры, наполнение ее инертным газом, зажигание электрической дуги постоянного тока между графитовым электродом и металл-углеродным композитным электродом. Композитный электрод представляет собой графитовый стержень с просверленной по центру полостью, которая заполнена спрессованной смесью порошков титана и графита. Весовое соотношение титан/графит составляет 1/2. В плазме электрического дугового разряда распыляют композитный электрод. Отжиг синтезированного материала проводят путем нагрева в кислородсодержащей среде при атмосферном давлении до температуры 900-1000°С и выдержки в течение 1 ч. Изобретение позволяет получить диоксид титана со структурой рутила с высокоразвитой поверхностью, без затрат на коррозионностойкое оборудование и высоких требований к качеству сырья. 1 з.п. ф-лы, 12 ил., 1 табл.

1. Способ синтеза наночастиц диоксида титана с использованием плазмы дугового разряда, включающий откачивание вакуумной камеры, наполнение ее инертным газом, зажигание электрической дуги постоянного тока между графитовым электродом и металл-углеродным композитным электродом, представляющим собой графитовый стержень с просверленной по центру полостью, и распыление композитного электрода, отличающийся тем, что в плазме электрического дугового разряда распыляют металл-углеродный композитный электрод, просверленная по центру полость которого заполнена спрессованной смесью порошков титана и графита в весовом соотношении 1/2, затем выполняют отжиг синтезированного композитного материала путем его нагрева в кислородсодержащей среде при атмосферном давлении до температуры 900-1000°С и выдержки в течение 1 ч.

2. Способ по п. 1, отличающийся тем, что инертный газ выбирают из группы: Не, Ne, Ar, Kr, Xe.

| WO 1995003907 A1, 09.02.1995 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ОКСИДОВ | 1994 |

|

RU2119454C1 |

| Способ получения пигментной двуокиси титана | 1989 |

|

SU1650677A1 |

| WO 2013144660 A2, 03.10.2013 | |||

| WO 1996028577 A1, 19.09.1996. | |||

Авторы

Даты

2016-06-27—Публикация

2014-12-15—Подача