Изобретение относится к области нанотехнологий. Изобретение относится к плазменно-дуговой технологии синтеза нанокомпозитных частиц оксида марганца с углеродным покрытием. Изобретение может быть использовано в качестве материала для электродов суперконденсаторов.

Суперконденсаторы (СК) являются одним из наиболее перспективных источников энергии, т.к. суперконденсаторы одновременно имеют высокую мощность и высокую энергоемкость, чем отличаются от традиционных аккумуляторных батарей и конденсаторов.

Высокая энергоемкость суперконденсаторов достигается за счет материала электродов. В качестве электродных материалов СК используют материалы, которые сочетают в себе высокую удельную емкость и длительный срок службы, углеродные наноматериалы, оксиды переходных металлов и проводящие полимеры, Max-phase и MAXene.

Наиболее перспективным оксидом переходного металла для электродов суперконденсаторов считается оксид марганца (MnOx) из-за его высокой удельной емкости (1370 Ф/г), низкой стоимости, распространенности и экологической безопасности.

Однако оксиды марганца MnOx имеют низкую стабильность при длительных циклах, что связано прежде всего с механизмом накопления заряда MnOx и легирования ионами электролита. Когда марганец переходит из одного состояния окисления в другое, система становится некомпенсированной, что приводит к легированию/депонированию дополнительными ионами из раствора электролита. В ходе этого процесса происходит увеличение/уменьшение межслойного расстояния, что в конечном итоге приводит к быстрому разрушению кристаллической структуры и разрушению материала. Таким образом, оксиды MnOx стабильны только в течение 1000 - 3000 циклов. Хорошим способом повышения стабильности MnOx является создание композитов с аморфным углеродом или углеродными наноструктурами. В таких композитах углерод действует как матрица, которая удерживает и стабилизирует частицы MnOx во время легирования ионами электролита, а металлы или их соединения - как активные компоненты. Кроме того, углерод предназначен для увеличения электропроводности материала, чтобы уменьшить потери на границе раздела активный материал / токосъемник.

Наиболее привлекательным способом получения металл-углеродных нанокомпозитов является синтез в плазме дугового разряда - это хорошо масштабируемый, одностадийный и недорогой способ. Процесс электродугового синтеза металл-углеродных нанокомпозитов основан на распылении композитного электрода (углерод + металл) и позволяет получать высокодисперсные системы наночастиц металлов, инкапсулированных в углеродную матрицу.

Известны способы синтеза нанокомпозитов металлов, оксидов и карбидов металлов) в плазме дугового разряда постоянного тока, например, способ синтеза наночастиц карбида вольфрама [RU 2433888, 21.05.2010, B22F 1/00, B82B 3/00], способ синтеза полых наночастиц γ-AL2O3 [RU 2530070, 23.04.2013, B22F 9/14, B82B 3/00], способ синтеза наноструктурного композиционного CeO2 - PdO материала [RU 2532756, 01.07.2013, B82B 3/00, B01J 37/34, C01F 17/00, B01J 23/63, B01J 23/44], способ синтеза наночастиц диоксида титана [RU 2588536, 15.12.2014, C01G 23/047, B22F 9/14, B82B 3/00, B82Y 30/00, B01J 21/06], способ синтеза порошка суперпарамагнитных наночастиц Fe2O3 [RU 2597093, 25.06.2015, C01G 49/06, B82B 3/00, B82Y 30/00, B22F 9/14, B22F 9/16, H01F 1/01].

Указанные способы включают аналогичную заявляемому последовательность шагов процесса, а именно, распыление в плазме электрического дугового разряда постоянного тока металл-углеродного композитного электрода, представляющего собой графитовый стержень с просверленной по центру полостью, заполненной соответствующим материалом, и отжиг полученного композитного материала в кислородсодержащей среде при атмосферном давлении, но направлены на синтез других нанокомпозитных материалов и, соответственно, их выполняют при других параметрах процесса.

Основные отличия предлагаемого способа:

1. состав распыляемого композитного электрода,

2. параметры синтеза позволяют контролировать состав наночастиц MnOx и степень графитизации углеродной матрицы,

3. получаемый материал является оксидом марганца с высокой циклической стабильностью и электрохимической емкостью, пригодным для использования для электродов суперконденсаторов.

Известен плазменно-дуговой способ изготовления активной массы газодиффузионных воздушных катодов [Алексеенко С.В., Галкин П.С., Кашинский О.Н., Маркович Д.М., Новопашин С.А., Рандин В.В., Харламов С.М. Портативный воздушно-алюминиевый источник тока со щелочным электролитом / ТЕПЛОЭНЕРГЕТИКА, 2014, № 4, с. 11-15], суть которого сводится к следующему. В вакуумной камере с помещенным в рабочее пространство охлаждаемым экраном при небольшом давлении буферного газа производится электродуговое распыление композитного графито-металлического электрода. При конденсации паров композита в рабочем объеме и осаждении конденсата на охлаждаемый экран происходит одновременный синтез наночастиц металла, используемого в качестве катализатора (платина, палладий, никель), и углеродной матрицы, являющейся носителем катализатора и предотвращающей его коагуляцию. Путем модификации анодного сплава была достигнута возможность преодоления пассивации алюминиевого анода при выпадении из раствора гидроксида алюминия и значительного увеличения удельной емкости ВА ХИТ со щелочным электролитом.

Указанным способом синтезировали наночастицы металла (платина, палладий, никель) на углеродной матрице. Нанокомпозит, полученный указанным способом, требует добавки электропроводного материала при прессовании электродов для повышения степени проводимости сажи. Отжиг полученного нанокомпозита не выполняли.

В заявляемом способе используют отжиг материала при температуре 300°С, что позволяет удалить большую часть неграфитизированного углерода и повысить степень графитизации и проводимость сажи. Повышение проводимости сажи позволяет прессовать электроды суперконденсаторов без добавки электропроводного материала.

В качестве прототипа предлагается способ синтеза нанокомпозита оксида марганца с углеродным покрытием [CN 105590753 (A) - 2016-05-18, H01G 11/24; H01G 11/30; H01G 11/32; H01G 11/46; H01G 11/86], который включает следующие этапы:

1 - дуговой синтез наночастиц марганца с углеродным покрытием (предшественника нанокомпозита), когда металлический порошок марганца (50 г) запрессовывают в углеродный электрод, испаряют под действием дуги постоянного тока при пропускании смеси метана и аргона в соотношении 1:2 при давлении 3 × 104 Па;

2 - отжиг и окисление предшественника в трубчатой печи в атмосфере кислорода при 300°C в течение 4 часов и охлаждение до комнатной температуры.

Указанным способом испаряют металл или оксид металла в углеродсодержащем газе, на поверхности сконденсировавшихся наночастиц углеродный газ разлагается и формирует углеродную оболочку. Заявленная удельная емкость полученного нанокомпозита, рассчитанная по кривой циклической вольтамперометрии, когда скорость сканирования составляет 0,005 В/с, составляет 202 Ф/г.

Указанный способ предполагает испарение марганца в зоне дуги и расширение паров в атмосферу буферного газа, смеси аргона и метана, следовательно, соотношение Mn / C постепенно растет с охлаждением паров марганца. Соответственно, на начальной стадии происходит конденсация чистого марганца, а затем по мере охлаждения частиц они покрываются углеродсодержащим слоем. Формирование углеродных покрытий на наночастицах приводит к ограничению их роста.

В указанном способе при кипении марганца возможен капельный унос материала (марганца) из зоны расплава, особенно при высоких скоростях испарения, что приведет к формированию крупных частиц марганца и, соответственно, функция распределения по размеру сдвинется в сторону больших размеров, либо может наблюдаться бимодальное распределение.

Из чего следует, что циклическая устойчивость получаемых указанным способом материалов не высока, так как размер наночастиц влияет на циклическую устойчивость материалов. Среднее значение размера получаемых указанным способом наночастиц составляло 50 - 70 нм.

В заявляемом способе формируются наночастицы размером от 2 до 20 нм и получаемые материалы имеют высокую стабильность при циклировании.

Задачей настоящего изобретения является создание простого и экономичного способа синтеза нанокомпозита Mn-O-C с контролируемым составом наночастиц MnOx и степенью графитизации углеродной матрицы, с высокой циклической устойчивостью и высокой электрохимической емкостью для использования в качестве материала электродов суперконденсаторов.

Поставленная задача решается путем сочетания известных способов, а именно, плазменно-дугового синтеза композитного металл-углеродного материала и отжига синтезированного материала в кислородсодержащей среде при атмосферном давлении. При этом получают материал с улучшенными характеристиками, имеющий высокую циклическую устойчивостью при достаточно высокой электрохимической емкости, пригодный для использования в качестве материала электродов суперконденсаторов.

Согласно изобретению, способ синтеза нанокомпозита системы Mn-O-C, содержащего углеродную матрицу и наночастицы оксидов MnO, Mn3O4 и карбида марганца Mn7C3 с размерами частиц 2 - 20 нм, включает распыление в плазме электрического дугового разряда постоянного тока при давлении буферного газа 50 Торр композитного электрода, представляющего собой графитовый стержень с просверленной полостью, в которую запрессована смесь порошков MnO2 и графита в весовом соотношении 1:1, и отжиг полученного композитного материала в кислородсодержащей среде при атмосферном давлении,

Согласно изобретению, распыление в зависимости от требуемого соотношения карбида и оксидов в синтезируемом нанокомпозите осуществляют в атмосфере гелия с обеспечением преобладающего количества наночастиц карбида марганца Mn7C3 или в атмосфере азота с обеспечением преобладающего количества наночастиц оксидов марганца MnO, Mn3O4.

Согласно изобретению, отжиг осуществляют путем нагрева со скоростью не более 5 градусов в минуту до температуры 300°С и выдержки в течение двух часов с получением нанокомпозита с электрохимической емкостью не менее 357 Ф/г.

Синтез нанокомпозита осуществляют в два этапа:

1. синтез нанокомпозита Mn-O-C в плазме дугового разряда;

2. отжиг синтезированного нанокомпозита.

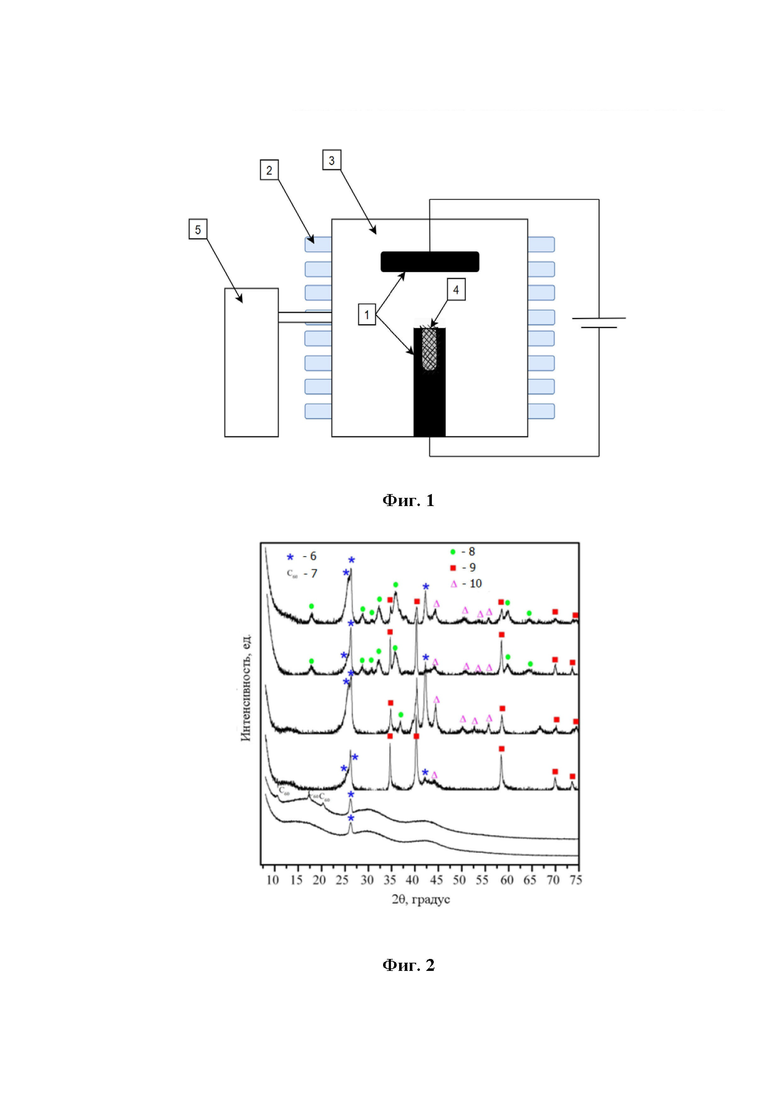

Синтез осуществляют с использованием установки, схема которой показана на фиг. 1, где: 1 - углеродные электроды, 2 - охлаждающая система, 3 - охлаждаемый экран, 4 - полость графитового электрода, заполненная спрессованной смесью порошков оксида марганца и графита; 5 - буферный баллон.

Предварительно порошки MnO2 и графита (чистота 100 меш, чистота 99,999%) смешивают в соотношении 1:1 и запрессовывают в отверстие графитового электрода.

Электрическую дугу постоянного тока зажигают между неподвижным расходным графитовым анодом (чистота 99,999, плотность 1,8 кг/м3), в полость которого запрессована смесь порошков MnO2 и графита, и охлаждаемым подвижным катодом.

Параметры дугового разряда: ток - 150 А, напряжение - 20 В и давление - 50 Торр. Чтобы минимизировать изменение давления в реакторе, поскольку давление в реакторе во время процесса синтеза изменяется из-за нагрева газа, буферный баллон (объемом 40 литров) соединяют с реактором (объемом 4 литра).

В зависимости от требуемого состава материала (соотношения карбида и оксида металла) синтез осуществляют либо в атмосфере He, либо в атмосфере N2. В атмосфере He в основном образуются наночастицы карбида марганца Mn7C3., в атмосфере N2 - наночастицы оксидов марганца MnOx (MnO, Mn3O4). Это дает возможность управления составом синтезируемого материала (соотношением карбидов и оксидов металла), что представляет особый интерес для создания материалов для различных химических источников тока (ХИТ), так как в различных реакциях ХИТ карбиды и оксиды проявляют различную электрохимическую активность.

Синтезированные композитные материалы отжигают в кислородсодержащей атмосфере при температуре 300°C в течение 2 часов. При этом динамика нагрева составляет не более двух градусов в минуту.

Когда композит, синтезированный в атмосфере N2, отжигают в атмосфере воздуха при 300°C, частицы MnO окисляются до Mn3O4, а карбид Mn7C3 сгорает до Mn3O4. Тепловой эффект горения оксида MnOx и карбида приводит к локальному перегреву глобул сажи и их графитизации.

Графитизация слоев, окружающих частицу, типична для материалов, образующих металлоподобные карбиды. В этом случае растворимость углерода в кристаллической фазе уменьшается в процессе охлаждения, и избыток углерода выделяется на поверхность в виде графитовых оболочек. Степень графитизации углеродной матрицы - это важный параметр для создания эффективных материалов для электрохимических источников энергии, так как этот параметр существенно влияет на электропроводность.

В заявляемом способе синтеза нанокомпозита оксида марганца соотношение углерода к марганцу (С/Mn) задают составом электрода и в высокотемпературной зоне присутствуют пары марганца и углерода в заданной концентрации и, соответственно, конденсация марганца всегда происходит в условиях насыщения парами углерода. Причем формирование покрытий происходит на более ранних стадиях распыления, так как в расширяющихся парах сразу присутствует углерод. Из вышесказанного следует, что заявляемый способ способен обеспечить более узкую функцию распределения частиц по размеру и меньшее среднее значение размера наночастиц.

Таким образом, в заявляемом способе при заданных условиях формируются наночастицы размером от 2 до 20 нм, а материалы имеют высокую стабильность при циклировании, в 2,5 раза стабильнее, чем чистый MnOx. В таблице 1 приведены экспериментальные данные по стабильности синтезированных материалов при циклировании, где: C_Mn_He - образец материала, синтезированного в атмосфере гелия; C_Mn_He_300 - образец материала, синтезированного в атмосфере гелия и отожженного при температуре 300°C; C_Mn_N2 - образец материала, синтезированного в атмосфере азота; C_Mn_N2_300 - образец материала, синтезированного в атмосфере азота и отожженного при температуре 300°C.

Таблица 1.

Заявляемым способом синтезируют материал с электрохимической емкостью до 357 Ф/г, что близко к максимальным зарегистрированным значениям для марганца. Содержание в материале марганца составляет 30 %, оксида марганца 36-37 % в зависимости от степени окисления.

Теоретическая емкость MnOx достигает 1100-1300 Ф/г. Однако экспериментально такие высокие значения удельных емкостей еще не достигнуты.

Экспериментально на установке, показанной на фиг. 1, и при указанных выше условиях, распылением графитового электрода с добавлением MnO2, были получены образцы композитов Mn-C-O, а именно, C_Mn_He - образец материала, синтезированного в атмосфере гелия; C_Mn_He_300 - образец материала, синтезированного в атмосфере гелия и отожженного при температуре 300°C; C_Mn_N2 - образец материала, синтезированного в атмосфере азота; C_Mn_N2_300 - образец материала, синтезированного в атмосфере азота и отожженного при температуре 300°C.

Была исследована морфология композитов Mn-C-O, образующихся при электродуговом напылении металл-углеродных электродов в различных буферных газах (N2 и He), и эффект их последующего отжига в кислородсодержащей атмосфере (воздухе).

Экспериментально установлено, что в атмосфере N2 в основном образуются наночастицы MnOx (MnO, Mn3O4), в атмосфере He -наночастицы карбида Mn7C3. Это явление объясняется различными скоростями охлаждения сформированных композитов. При отжиге полученных материалов происходит частичное окисление наночастиц и графитизация углеродной матрицы вследствие теплового эффекта реакции окисления. Согласно исследованию электрохимической активности материалов в водном электролите 1М КОН, материалы с более высоким содержанием MnO и более высокой степенью графитизации сажи имеют самую высокую электрохимическую емкость 135 Ф/г.

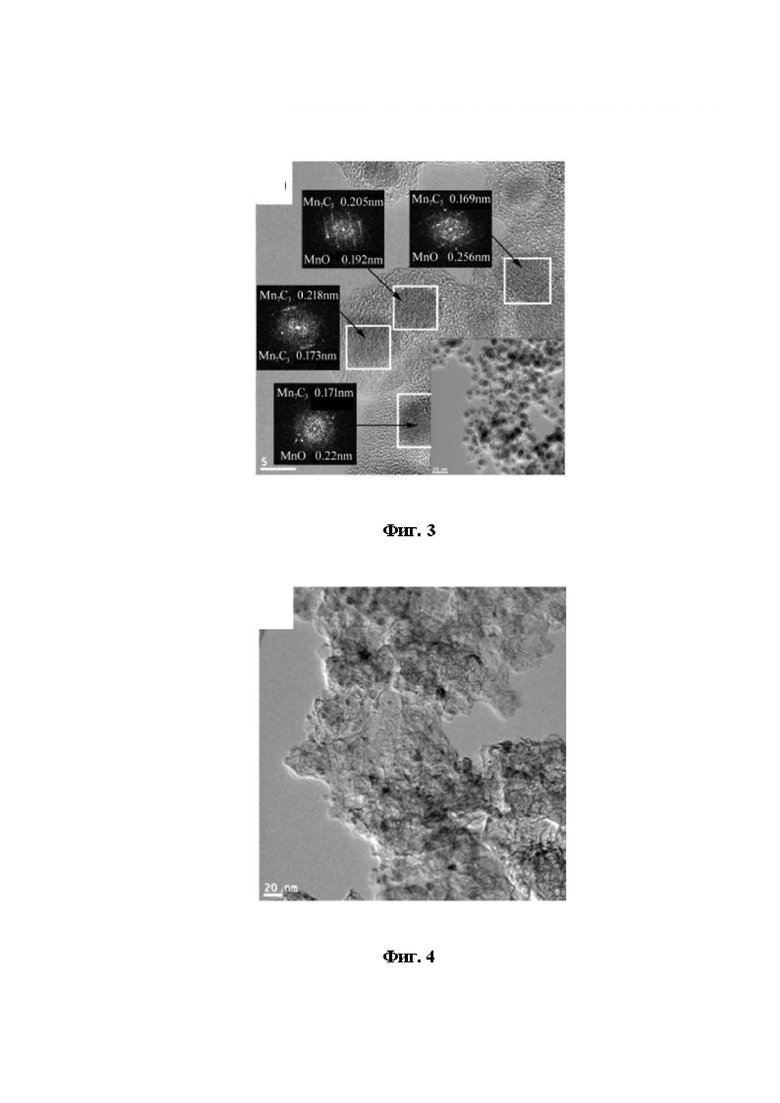

Данные рентгенофазового анализа материалов, полученных электродуговым напылением в различных атмосферах и отжигом при 300°С, представлены на фиг. 2, где: 6 - графит; 7 - фуллерены; 8 - оксид марганца Mn3O4; 9 - MnO; 10 - Mn7C3.

В рентгеновских спектрах углеродного отростка наблюдается широкий ореол. Этот ореол указывает на присутствие аморфного углерода. Помимо ореола аморфного углерода, были обнаружены пики, соответствующие плоскостям графита (002) при 2θ ~ 26° и (10) при 2θ ~ 43°. Для образцов, синтезированных в атмосфере Не, наблюдаются пики фуллерена С60 (2θ - 10-22°). Материал, синтезированный в атмосфере Не (C_Mn_He), имеет пики, соответствующие образованию MnO и Mn7C3. Также в рентгеновских спектрах композита C_Mn_He обнаружен один пик, указывающий на Mn3O4. После отжига материала при 300°C интенсивность MnO и Mn7C3 уменьшается и образуются новые пики фазы Mn3O4.

Для образцов C_Mn_N2, синтезированных в атмосфере N2, в рентгеновских спектрах наблюдаются пики, соответствующие образованию оксида марганца (MnO) (2θ - 35-60°). Наблюдаются также широкие низкоинтенсивные пики, соответствующие образованию карбидных структур типа Mn7C3 (2θ - 39-50°). После отжига при 300°C (C_Mn_N2_300) интенсивность пиков MnO уменьшается, число пиков Mn7C3 увеличивается, и образуется новая фаза смешанного оксида Mn3O4 (2θ - 17-70°). Показано, что количество фаз MnO и Mn3O4 является преобладающим.

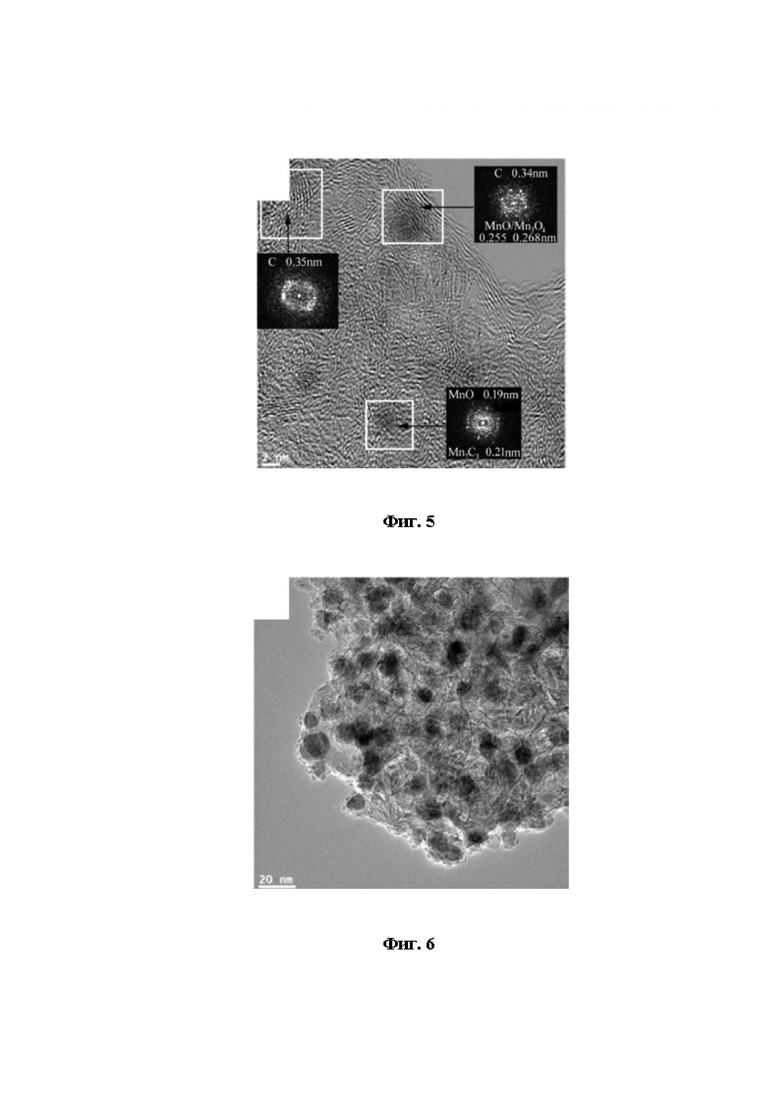

На фиг. 3 - 6 представлены фотографии полученного материала, где приведены размеры наночастиц оксида марганца, карбида марганца и углерода. В случае материала, синтезированного в He, энергия, выделяющаяся при горении оксида и карбида, существенно варьируется, что приводит к более интенсивному перегреву глобул сажи и, соответственно, высокой степени графитизации материала.

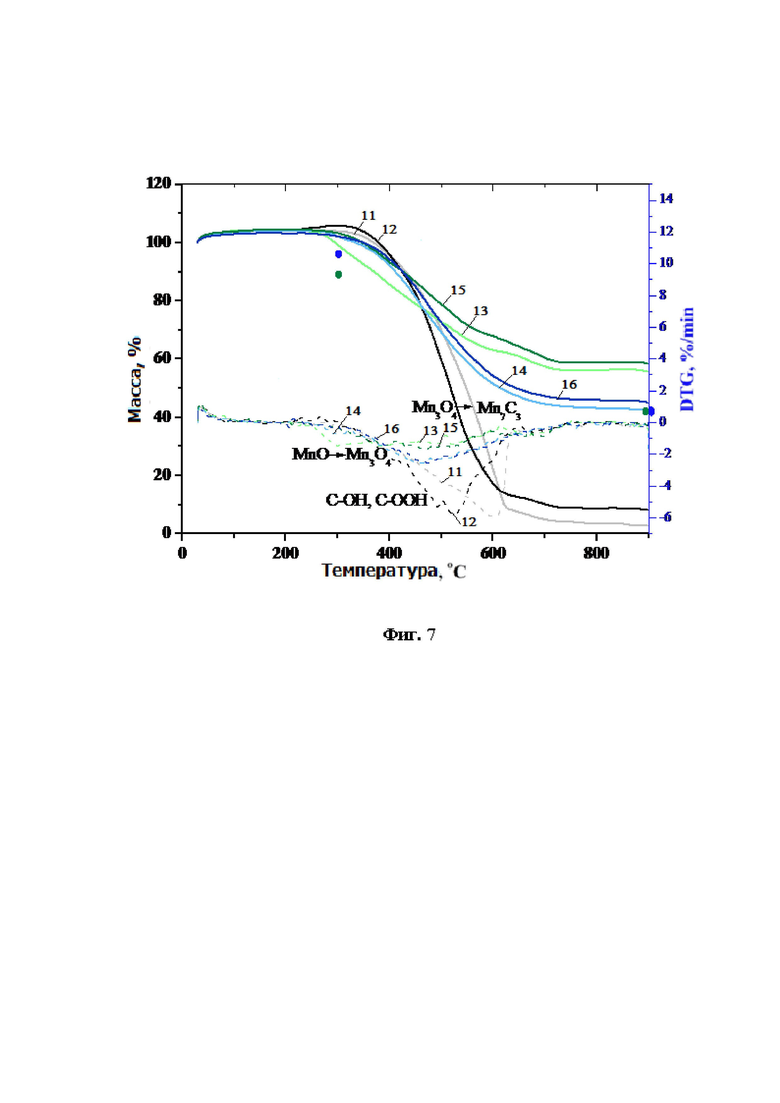

Результаты термогравиметрического анализа (ТГА) полученных экспериментально образцов материалов показаны на фиг. 7, где: 11 - C_N2, образец углерода, синтезированного в атмосфере азота; 12 - C_He, образец углерода, синтезированного в атмосфере гелия; 13 - C_Mn_N2, образец материала, синтезированного в атмосфере азота; 14 - C_Mn_He, образец материала, синтезированного в атмосфере гелия; 15 - C_Mn_N2_300, образец материала, синтезированного в атмосфере азота и отожженного при температуре 300°C; 16 - C_Mn_He_300, образец материала, синтезированного в атмосфере гелия и отожженного при температуре 300°C. На фиг. 7 сплошные линии - изменение массы образца, пунктирные линии -скорость изменения массы образца.

ТГА показывает, что окисление материала начинается при температуре 250-300°С. Эта температура соответствует окислению MnO. Следующий пик при ~ 400°C соответствует окислению частиц MnOx и выгоранию аморфной углеродной матрицы. Затем происходит удаление кислородсодержащих групп с поверхности и уменьшение sp3-гибридного углерода (500 - 600°С). При температуре выше 600°C оставшийся sp2-гибридный углерод разрушается. При нагревании до 900°C общая потеря массы композитов, синтезированных в атмосфере N2, составляет около 40 %, что соответствует полному выгоранию углерода и окислению Mn до Mn3O4, а для композитов, синтезированных в атмосфере He, общая потеря массы составляет около 55 %.

Для полученных экспериментально образцов материалов рассчитывались отношения интенсивностей режимов ID/IG. Отношение мод ID/IG составило 0,93 и 1,1 для образцов C_Mn_He и C_Mn_He_300, соответственно. Отношение мод ID/IG составило 2,22 и 0,88 для образцов C_Mn_N2 и C_Mn_N2_300, соответственно.

Полученные результаты показывают, что при отжиге материалов происходит увеличение интенсивности G-моды, что подтверждается уменьшением отношения ID/IG и свидетельствует об увеличении графитизации материала. Увеличение графитизации материала можно объяснить несколькими факторами: выгоранием аморфного углерода, что подтверждается ТГА образцов, удалением OCFG, снижением дефектности образцов и образованием упорядоченных листов графена, идентифицированных на спектрах XRD.

Таким образом, отжиг синтезированных в плазме дугового разряда в атмосфере гелия и в атмосфере азота нанокомпозитов оксида марганца при 300°C способствует увеличению степени графитизации, что подтверждается экспериментальными данными (фиг. 3 - 6).

Таким образом, способ позволяет получать нанокомпозит:

1. с заданным составом по соотношению карбидов и оксидов металла, что дает возможность синтезировать материал для различных ХИТ,

2. с узкой функцией распределения частиц по размеру и малым средним значением размера наночастиц, что дает высокую стабильность при циклировании,

3. с электрохимической емкостью до 357 Ф/г, что близко к максимальным зарегистрированным значениям для марганца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДМАТРИЧНОГО НАНОСТРУКТУРИРОВАННОГО КОМПОЗИТА | 2022 |

|

RU2790222C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО СИНТЕЗА МАГНИТНЫХ НАНОЧАСТИЦ MnFeO В УГЛЕРОДНОЙ МАТРИЦЕ | 2023 |

|

RU2805837C1 |

| СПОСОБ СИНТЕЗА НАНОЧАСТИЦ ДИОКСИДА ТИТАНА | 2014 |

|

RU2588536C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ НА ОСНОВЕ НАНОКОМПОЗИТА ДИОКСИДА ТИТАНА НА ГРАФЕНОВЫХ ХЛОПЬЯХ | 2021 |

|

RU2787441C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТА НА ОСНОВЕ МНОГОСТЕННЫХ УГЛЕРОДНЫХ НАНОТРУБОК И ОКСИДА МАРГАНЦА | 2023 |

|

RU2825091C1 |

| СПОСОБ СИНТЕЗА ПОЛЫХ НАНОЧАСТИЦ γ-AlO | 2013 |

|

RU2530070C1 |

| СПОСОБ СИНТЕЗА АНТИПАТОГЕННОГО УГЛЕРОД-СЕРЕБРЯНОГО НАНОСТРУКТУРИРОВАННОГО ПОРОШКА | 2020 |

|

RU2755619C1 |

| СПОСОБ СИНТЕЗА ПОРОШКА СУПЕРПАРАМАГНИТНЫХ НАНОЧАСТИЦ FeO | 2015 |

|

RU2597093C1 |

| СПОСОБ СИНТЕЗА НАНОЧАСТИЦ КАРБИДА ВОЛЬФРАМА | 2010 |

|

RU2433888C1 |

| СПОСОБ СИНТЕЗА НАНОСТРУКТУРНОГО КОМПОЗИЦИОННОГО СеО-PdO МАТЕРИАЛА | 2013 |

|

RU2532756C1 |

Изобретение относится к порошковой металлургии, в частности к плазменно-дуговой технологии синтеза нанокомпозитных частиц системы Mn-O-C, и может использоваться в качестве материала электродов суперконденсаторов. В полость композитного электрода запрессовывают смесь порошков MnO2 и графита в весовом соотношении 1:1. Распыление электрода проводят в плазме электрического дугового разряда постоянного тока при давлении буферного газа 50 Торр. В зависимости от требуемого соотношения карбида и оксидов в синтезируемом нанокомпозите процесс осуществляют в атмосфере гелия с обеспечением преобладающего количества наночастиц карбида марганца Mn7C3 или в атмосфере азота с обеспечением преобладающего количества наночастиц оксидов марганца MnO, Mn3O4. Полученные наночастицы отжигают путем нагрева со скоростью не более 5 градусов в минуту до температуры 300°С и выдержки в течение двух часов с получением нанокомпозита, содержащего углеродную матрицу и наночастицы оксидов MnO, Mn3O4 и карбида марганца Mn7C3 с размерами частиц 2-20 нм, с электрохимической емкостью не менее 357 Ф/г. Обеспечивается получение нанокомпозита с контролируемым составом наночастиц, высокой циклической устойчивостью и высокой электрохимической ёмкостью. 7 ил., 1 табл.

Способ синтеза нанокомпозита системы Mn-O-C, включающий распыление в плазме электрического дугового разряда постоянного тока при давлении буферного газа 50 Торр композитного электрода, представляющего собой графитовый стержень с просверленной полостью, в которую запрессована смесь порошков, и отжиг полученного композитного материала в кислородсодержащей среде при атмосферном давлении, отличающийся тем, что синтезируют нанокомпозит, содержащий углеродную матрицу и наночастицы оксидов MnO, Mn3O4 и карбида марганца Mn7C3 с размерами частиц 2-20 нм, при этом в полость композитного электрода запрессовывают смесь порошков MnO2 и графита в весовом соотношении 1:1, распыление в зависимости от требуемого соотношения карбида и оксидов в синтезируемом нанокомпозите осуществляют в атмосфере гелия с обеспечением преобладающего количества наночастиц карбида марганца Mn7C3 или в атмосфере азота с обеспечением преобладающего количества наночастиц оксидов марганца MnO, Mn3O4, а отжиг осуществляют путем нагрева со скоростью не более 5 градусов в минуту до температуры 300°С и выдержки в течение двух часов с получением нанокомпозита с электрохимической емкостью не менее 357 Ф/г.

| CN 105590753 B, 13.07.2018 | |||

| СПОСОБ СИНТЕЗА НАНОЧАСТИЦ ДИОКСИДА ТИТАНА | 2014 |

|

RU2588536C1 |

| СПОСОБ СИНТЕЗА ПОРОШКА СУПЕРПАРАМАГНИТНЫХ НАНОЧАСТИЦ FeO | 2015 |

|

RU2597093C1 |

| WO 1995003907 A1, 09.02.1995 | |||

| WO 2013144660 A3, 03.10.2013 | |||

| WO 2002055240 A1, 18.07.2002. | |||

Авторы

Даты

2021-06-17—Публикация

2020-09-29—Подача