Изобретение относится к области нанотехнологий. Изобретение относится к плазменно-дуговой технологии синтеза наноструктурированных композиционных материалов, в частности полых наночастиц γ-Al2O3.

В современной промышленности широко используется керамика на основе Al2O3 в качестве конструкционного материала, обладающего рядом уникальных свойств, таких как высокая механическая прочность и твердость, термостойкость, химическая инертность, изоляционные свойства. Другим важным приложением материалов на основе Al2O3 является создание различных каталитически активных комплексов для нефтепромышленности и очистки индустриальных выбросов в атмосферу.

Известен способ формирования полых наноструктур, основанный на эффекте Киркендалла [Hong Jin Fan, Ulrich G9sele, and Margit Zacharias. Formation of Nanotubes and Hollow Nanoparticles Based on Kirkendall and Diffusion Processes: A Review. Small 2007, 3, No. 10, 1660 - 1671]. На его основе был развит синтез полых наночастиц Co3S4, CoO, CoSe, CoSe2, CoTe, Cu2O, ZnS, PbS, FexOy, AuPt, Ni2P, Co2P, AlN, AlN, SiO2 и др. Данный способ позволяет синтезировать полые частицы Al2O3 размером не более 8 нм [R. Nakamura, D. Tokozakura, H. Nakajima, J.-G. Lee, and H. Mori Hollow oxide formation by oxidation of Al and Cu nanoparticles. J. Appl. Phys. 101, 074303 (2007)].

Ограничения связаны с замедлением диффузии кислорода через оксидную пленку на внешней поверхности частицы.

Синтез полых наночастиц микронного масштаба различных соединений реализуют аэрозольными способами [Roth С., Koebrich R. Production of hollow spheres // J. Aerosol. Sci. 1988. V.19. N 7. P.939], включая различные фазы оксида алюминия [Nadler J.H., Sanders Т. H., Cochran J.K. Aluminium hollow sphere processing // Mater. Sci Forum (Pt. 1. Aluminium Alloys: Their Physical and Mechanical Properties). P. 495; Kato A., Hirata Y. Sintering behaviour of beta-type alumina powders prepared by spray-pyrolysis technique and electrical conductivity of sintered body // Kyushu UniV. 1985. V. 45. N4. P. 251]. Также можно отметить способы на основе электрохимического разделения [Sung Jong Bae, Sung Jong Yoo, Yuntaek Lim, Sojeong Kirn, Yirang Lim, Junghun Choi, Kee Suk Nahm, Seung Jun Hwang, Tae-Hoon Lim, Soo-Kil Kirn and Pil Kim. Facile preparation of carbon-supported PtNi hollow nanoparticles with high electrochemical performance.]. Mater. Chem., 2012, 22, 8820].

Минимальные размеры получаемых полых наночастиц, включая наночастицы γ-Al2O3, в указанных способах лежат в микронном диапазоне, 10 мкм и более.

Образование полых или сплошных частиц в известных и широко применяемых способах зависит от концентрации и химической природы реагентов, и на настоящий момент невозможно точно прогнозировать условия, при которых получатся полые частицы.

В заявляемом изобретении для синтеза полых наночастиц оксида алюминия используют электрическую дугу постоянного тока в среде инертного газа при пониженном давлении.

Из области техники известны способы синтеза наноструктурированных материалов различного состава с применением метода газофазного разряда с распылением исходных материалов и их последующей термической прокалкой в различных средах [John Henry J. Scott and Sara A. Majetich. Morphology, structure, and growth of nanoparticles produced in a carbon arc // 1995. -. Phys. Rew. B. - Vol.52. - No 17. - Pp.12564-12571; Мальцев В.А., Новопашин С.А., Нерушев О.А., Сахапов С.З., Смовж Д.В. Синтез металлических наночастиц на углеродной матрице // Российские нанотехнологии. - 2007, Том 2, Вып.5-6. Стр. 85-89]. Для синтеза металл-углеродных наночастиц используют композитный металл-углеродный анод, представляющий собой графитовый стержень с просверленной по центру полостью, наполненной металлическим материалом. В дуге постоянного тока происходит эффективная эрозия анода, которая приводит к образованию в высокотемпературной области атомарных компонент, входящих в состав анода. Варьируя электрические параметры разряда, состав распыляемого электрода, вид и давление буферного газа, удается управлять морфологией и составом синтезируемого материала, в частности удается синтезировать наночастицы размерами 1-100 нм.

Методика доступна для металлов, у которых при температурах, реализуемых в дуге (3000-3500 К), происходит интенсивное испарение. Большинство металлов может быть распылено данным способом.

Известные из области техники плазменно-дуговые способы синтеза наночастиц металлов направлены на получение покрытых аморфным углеродом наночастиц металлов. В частности изобретения [US 5783263, 21.07.1998, B22F 1/00, B22F 1/02, B22F 9/14, B22F 9/20, C01B 31/30, H01F 1/00, H01F 1/055, B22F 9/02, B22F 9/16, C01B 31/00, H01F 1/032; US 5549973, 1996-08-27, C01B 31/02, B22F 1/00, B22F 1/02, B22F 9/14, B22F 9/20, C01B 31/30, C22C 45/08, D06M 11/00, H01F 1/00, B22F 9/02, B22F 9/16], в которых используют совместную конденсацию углерода и металла в дуговом разряде и получают углеродную сажу с покрытыми аморфным углеродом наночастицами ферро- и парамагнетиков. Для отделения наночастиц металлов от немагнитных частиц в саже используют градиент магнитного поля.

В изобретении [RU 2433888, 21.05.2010, B82B 3/00, B22F1/00, B22F1/02, B22F 9/14, B22F 9/20, B22F 9/02, B22F 9/16, C01B 31/30, C01B 31/00, C01B 31/34] реализован плазменно-дуговой синтез наночастиц карбида вольфрама. Способ включает откачивание вакуумной камеры, наполнение инертным газом, зажигание электрической дуги между графитовым и композитным электродами, поддержание условий горения дуги путем варьирования межэлектродным расстоянием, распыление композитного электрода, представляющего собой графитовый стержень, заполненный соединением вольфрама: WO3, W(CO)6, осаждение наноструктурированного материала на охлаждаемый экран.

Указанный способ близок к заявленному до совокупности существенных признаков, но предназначен для получения другого наноструктурированного материала, представляющего собой углеродную матрицу с наночастицами карбида вольфрама.

Задачей, на решение которой направлено настоящее изобретение, является разработка способа получения нового продукта, пригодного для использования в каталитических приложениях и материаловедении - нанодисперсного порошка оксида алюминия γ-Al2O3, частицы которого представляют собой полые сферы нанометровых размеров.

Также задачей, на решение которой направлено настоящее изобретение, является разработка способа, позволяющего синтезировать до 100% полых наночастиц оксида алюминия в полученном материале.

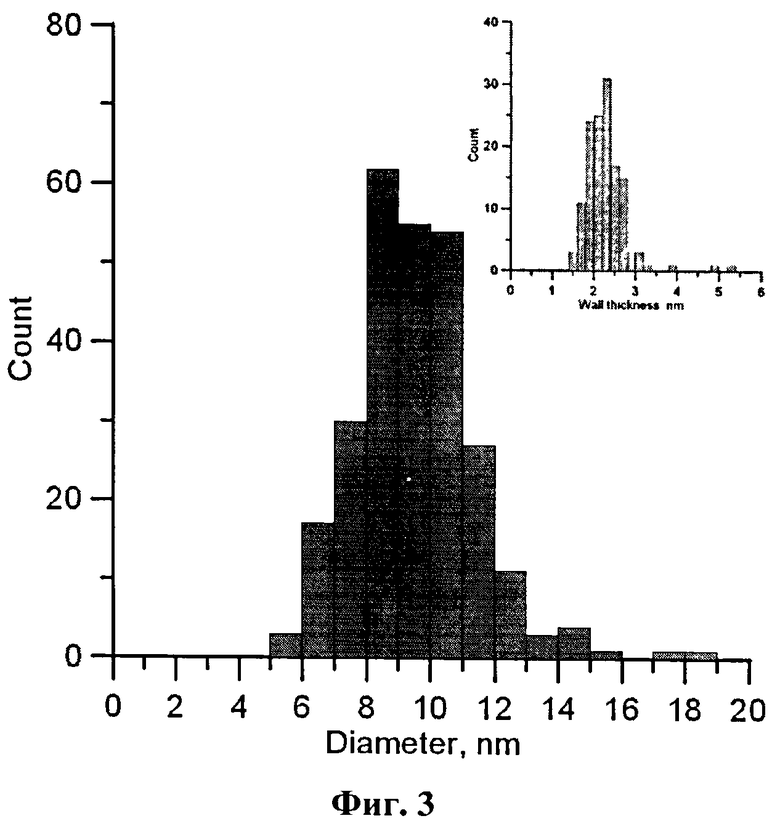

Поставленная задача решается путем сочетания известных способов, а именно плазменно-дугового синтеза металл-углеродного материала и отжига материала в кислородсодержащей атмосфере, приводящего к достижению нового результата - получению нового материала, представляющего собой практически на 100% полые наночастицы γ-Al2O3 с характерными размерами 6-14 нм и толщиной стенки 2-3 нм. Новый материал может найти применение в каталитических приложениях и материаловедении.

Способ синтеза полых наночастиц γ-Al2O3 согласно изобретению реализован в две стадии, осуществляемые последовательно: первая - плазменно-дуговой синтез металл-углеродного материала; вторая - отжиг материала в кислородсодержащей атмосфере.

Плазменно-дуговой синтез алюминий-углеродного материала включает откачивание вакуумной камеры, наполнение ее инертным газом, выбираемым из группы: He, Ne, Ar, Kr, Xe, зажигание электрической дуги постоянного тока между подвижным графитовым электродом и неподвижным композитным (металл-углеродным) электродом, представляющим собой графитовый стержень с просверленной по центру полостью, в которой установлена алюминиевая проволока так, что весовое соотношение C:Al составляет 15:1, поддержание условий горения дуги путем варьирования межэлектродным расстоянием, распыление в электрической дуге композитного электрода. Осаждение наноструктурированного материала происходит на охлаждаемый съемный экран. На стадии плазменного синтеза происходит атомарное распыление алюминия и последующая совместная конденсация углерода и алюминия. Синтезированный материал представляет собой углеродные агломераты размером 10-30 нм, имеющие структуру аморфной углеродной матрицы с внедренным в нее высокой степени дисперсности алюминием, находящимся частично или полностью в карбидном соединении.

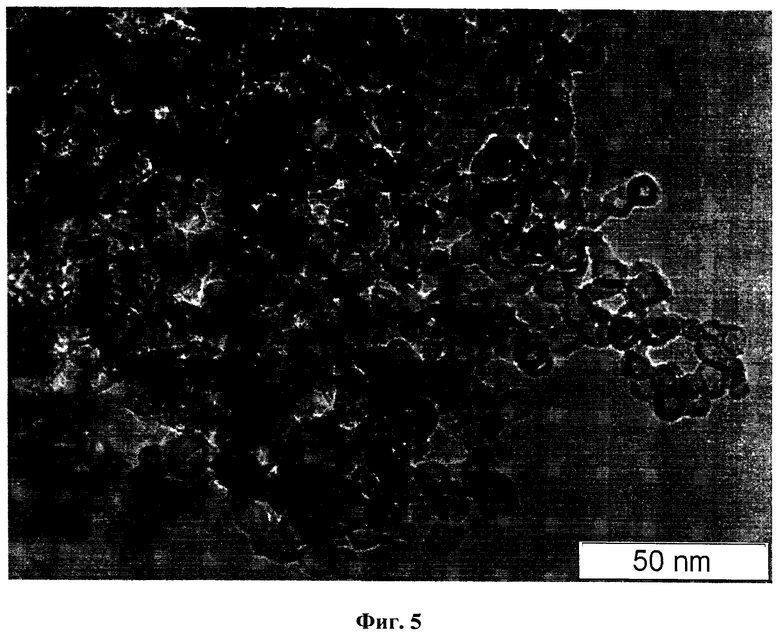

Отжиг позволяет удалить углеродную матрицу и синтезировать полые наночастицы оксида алюминия. Отжиг синтезированного материала включает помещение синтезированного алюминий-углеродного материала в печь, нагрев его в кислородсодержащей среде при атмосферном давлении до температуры 400-950°C, выдержка в течение одного часа и медленное охлаждение. Одного часа выдержки достаточно для равномерного прогрева материала до заданных температур и для завершения всех структурных (фазовых) превращений. При отжиге в кислородсодержащей атмосфере происходит окисление углерода с поверхности агломератов, что приводит к уменьшению их размера и увеличению концентрации алюминия в поверхностных слоях частицы. Одновременно идет процесс окисления алюминия, и при температурах 650-700°C протекает реакция превращения карбида алюминия в оксид. Данный процесс происходит до тех пор, пока не образуется плотный каркас из оксида алюминия, а последующий процесс окисления углерода идет за счет диффузии кислорода внутрь частицы и вывода продуктов окисления наружу. В процессе отжига материала происходит постепенное структурирование материала, и при температуре 950°C существенная доля (более 95%) материала представляет собой полые оболочки. Форма структур в материале с увеличением температуры отжига становится более сферической, и характерный масштаб структур изменяется от 10-30 нм в исходном материале до 6-14 нм после отжига.

Первую стадию процесса осуществляют в плазмодуговом реакторе, включающем герметичную вакуумную камеру из нержавеющей стали с неподвижным расходуемым композитным электродом и подвижным графитовым электродом, съемный экран для осаждения синтезируемого материала, систему вакуумной откачки, источник электропитания постоянного тока, систему водяного охлаждения, систему подачи и сброса газа, измерительные системы для контроля давления, электрических параметров разряда, температуры, расхода газовой фазы.

Вторую стадию процесса реализуют в печи, выполненной в виде установленной под углом трубы, в которую помещают салазки с обрабатываемым материалом. Температуру контролируют системой датчиков.

Оценка элементного состава синтезированного материала показала, что количество алюминия при его исходной весовой концентрации 6,7% в углеродном агломерате материала размером 30 нм эквивалентно количеству оксида алюминия в сферической полой частице диаметром 10 нм и толщиной стенки 2,5 нм.

Практическая реализация.

Эксперименты проведены в электрической дуге постоянного тока, при давлении буферного газа (гелий) 25 тор, при токе дуги 100 А. Распыляемый электрод (анод) представлял собой металл-углеродный композитный стержень длиной 70 мм и диаметром 7 мм с весовым соотношением C:Al-15:1. Распыленный материал осаждался на охлаждаемом экране. Затем синтезированный композиционный материал отжигался в воздухе при температурах 400-950°C.

Анализ синтезированного материала проводился методами просвечивающей электронной микроскопии (ТЕМ); термогравиметрии (TGA); рентгенофазового анализа (XRS) в диапазоне углов 10-75° с шагом по 2θ=0,05° и временем накопления 3 секунды в каждой точке, использовалось монохроматическое CuKα-излучение (λ=1.5418 А).

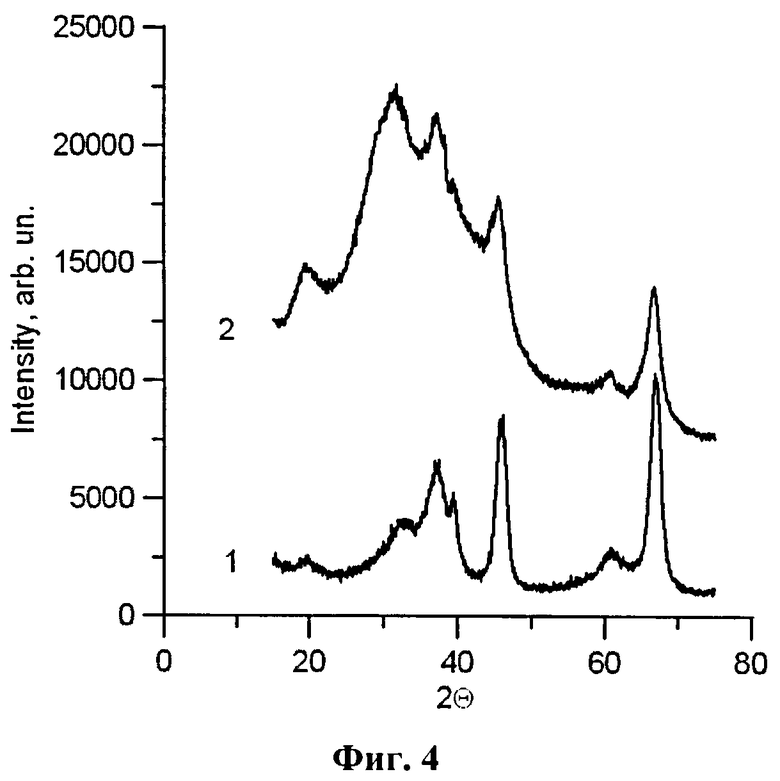

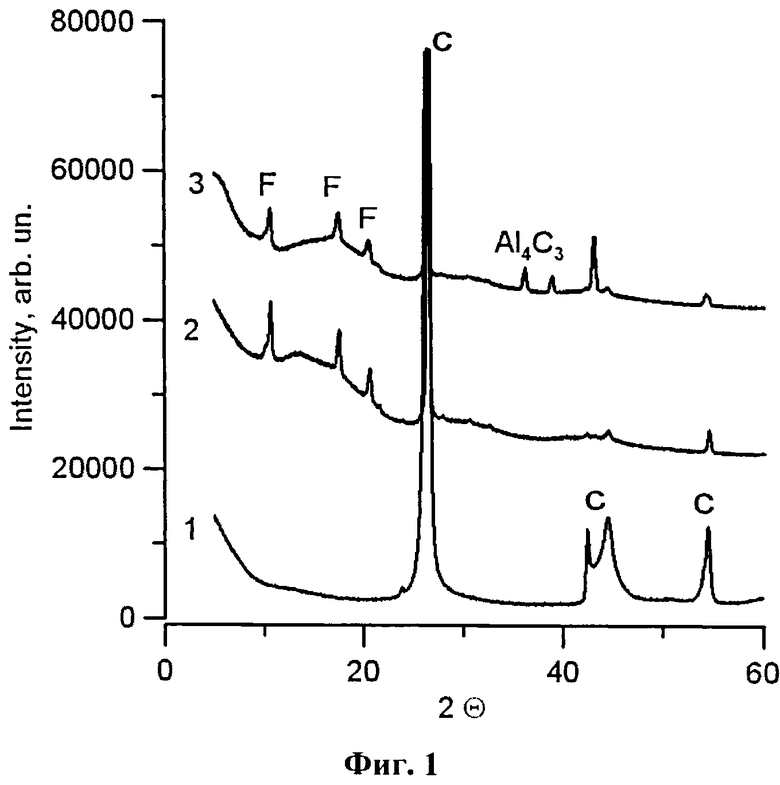

На фиг.1 приведены спектры XRS графита (1), чистого углеродного материала (2), и алюминий-углеродного материала (3), полученных при распылении композитного электрода, на которых отмечены линии соответственно графита (C), фуллереновых фаз углерода (F) и карбида алюминия (Al4C3). Из фиг.1 видно, что синтезированный материал представляет собой углеродную аморфную матрицу, в которую внедрен высокой степени дисперсности алюминий, частично или полностью в карбидном соединении.

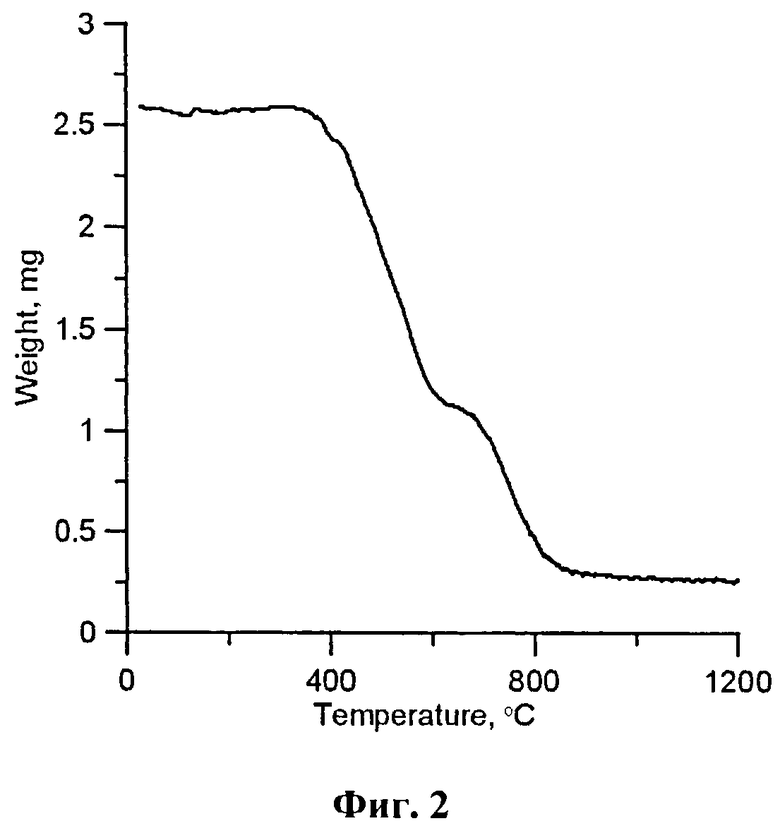

Термогравиметрический анализ (TGA) алюминий-углеродного образца показан на фиг.2. TGA проведен на воздухе при линейном возрастании температуры до 1200°C в течение двух часов. Фиг.2 показывает, что основная потеря массы идет в диапазоне температур 300-950°C. Этот диапазон включает в себя температуры окисления всех углеродных форм, а также реакцию карбида алюминия с кислородом при температурах 650-700°C: Al4C3+6O2=2Al2O3+3CO2. Масса оставшегося материала составляет 10-13% от исходной массы и соответствует массовой доле алюминия в исходном образце с учетом его окисления.

Распределение частиц по размеру, измеренное путем обработки ТЕМ изображений приведено на фиг.3 (на вкладке - распределение по размеру толщин оболочек). При элементном анализе материла после отжига углерода в образце не обнаружено.

Рентгенофазный анализ показал, что синтезированные полые оболочки представляют собой J-фазу оксида алюминия. На фиг.4 приведено сопоставление XRS табличных данных γ-Al2O3 (кривая 1) и синтезированного материала (кривая 2).

Морфология материала, отожженного при температуре 950°C, приведена на фиг.5. Видно, что практически все частицы представляют собой полые оболочки.

Таким образом, плазменно-дуговой синтез алюминий-графитового материала с последующим отжигом в кислород содержащей атмосфере позволил синтезировать полые наночастицы γ-Al2O3 с характерными размерами 6-14 нм и толщиной стенки 2-3 нм, причем синтезированный материал состоял практически на 100% из полых наночастиц.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СИНТЕЗА ПОРОШКА СУПЕРПАРАМАГНИТНЫХ НАНОЧАСТИЦ FeO | 2015 |

|

RU2597093C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОГО СИНТЕЗА МАГНИТНЫХ НАНОЧАСТИЦ MnFeO В УГЛЕРОДНОЙ МАТРИЦЕ | 2023 |

|

RU2805837C1 |

| СПОСОБ СИНТЕЗА НАНОСТРУКТУРНОГО КОМПОЗИЦИОННОГО СеО-PdO МАТЕРИАЛА | 2013 |

|

RU2532756C1 |

| СПОСОБ СИНТЕЗА НАНОЧАСТИЦ ДИОКСИДА ТИТАНА | 2014 |

|

RU2588536C1 |

| СПОСОБ СИНТЕЗА АНТИПАТОГЕННОГО УГЛЕРОД-СЕРЕБРЯНОГО НАНОСТРУКТУРИРОВАННОГО ПОРОШКА | 2020 |

|

RU2755619C1 |

| СПОСОБ СИНТЕЗА НАНОЧАСТИЦ КАРБИДА ВОЛЬФРАМА | 2010 |

|

RU2433888C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУСПЕНЗИИ НА ОСНОВЕ НАНОКОМПОЗИТА ДИОКСИДА ТИТАНА НА ГРАФЕНОВЫХ ХЛОПЬЯХ | 2021 |

|

RU2787441C1 |

| СПОСОБ СИНТЕЗА НАНОКОМПОЗИТА Mn-O-C | 2020 |

|

RU2749814C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОЦИДНОЙ СУСПЕНЗИИ ДЛЯ ПОКРЫТИЯ ОБОЕВ И НАСТЕННЫХ ПОКРЫТИЙ | 2020 |

|

RU2757849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛОВЫХ ОБОЕВ С БАКТЕРИЦИДНЫМ ПОКРЫТИЕМ | 2020 |

|

RU2758770C1 |

Изобретение относится к плазменно-дуговой технологии синтеза наноструктурированных композиционных материалов, в частности полых наночастиц γ-Al2O3. Способ синтеза полых наночастиц γ-Al2O3 реализуют в две стадии, причем на первой проводят плазменно-дуговой синтез алюминий-углеродного материала, включающий откачивание вакуумной камеры, наполнение ее инертным газом, зажигание электрической дуги постоянного тока между графитовым электродом и металл-углеродным композитным электродом и распыление композитного электрода, выполненого в виде графитового стержня с полостью, в которой установлена алюминиевая проволока при весовом соотношении C:Al 15:1, а на второй - отжиг синтезированного материала, в кислородсодержащей среде при атмосферном давлении и температуре 400-950°C в течение одного часа. Технический результат - получение при синтезе 100% пригодного для использования в каталитических приложениях и материаловедении нанодисперсного порошка оксида алюминия γ-Al2O3, частицы которого представляют собой полые сферы диаметром 6-14 нм. 1 з.п. ф-лы, 5 ил.

1. Способ синтеза полых наночастиц γ-Al2O3 в плазме электрического разряда, включающий откачивание вакуумной камеры, наполнение ее инертным газом, зажигание электрической дуги постоянного тока между подвижным графитовым электродом и неподвижным композитным металл-углеродным электродом и распыление композитного электрода, отличающийся тем, что в плазме электрического разряда в атмосфере инертного газа распыляют металл-углеродный композитный электрод, состоящий из графитового стержня с просверленной по центру полостью, в которой размещена проволока из алюминия, весовое соотношением C:Al в котором составляет 15:1, затем проводят отжиг синтезированного в плазме электрического разряда композиционного материала, представляющего собой углеродную аморфную матрицу, в которую внедрен высокой степени дисперсности алюминий, частично или полностью в карбидном соединении, в кислородсодержащей среде при атмосферном давлении и температуре 400-950°C в течение одного часа.

2. Способ по п.1, отличающийся тем, что инертный газ выбирают из группы, включающей He, Ne, Ar, Kr, Xe.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА α--ОКСИДА АЛЮМИНИЯ И ПОРОШОК α--ОКСИДА АЛЮМИНИЯ | 1994 |

|

RU2136596C1 |

| СПОСОБ СИНТЕЗА НАНОЧАСТИЦ КАРБИДА ВОЛЬФРАМА | 2010 |

|

RU2433888C1 |

| RU 2011107622 A, 10.09.2012 | |||

| US 5783263 A1, 21.07.1998 | |||

| US 5549973 A1, 27.08.1996 | |||

Авторы

Даты

2014-10-10—Публикация

2013-04-23—Подача