Изобретение относится к способу пирометаллургической обработки металлов, металлических расплавов и/или шлаков в металлургическом агрегате или плавильном сосуде, в частности для верхней продувки или вдувания насыщенных кислородом газов и/или углеродсодержащих веществ в дуговую электропечь (Electric Arc Furnace, EAF) с помощью инжекторного устройства, которое ускоряет насыщенные кислородом газы до сверхзвуковой скорости, причем в отдельных случаях в насыщенные кислородом газы вводят углеродсодержащие вещества, преимущественно частицы, и выходящую из инжекторного устройства высокоскоростную струю, защищенную окружающей газообразной рубашкой, используют для пирометаллургической обработки.

Известны инжекторные устройства для жидких материалов и материалов в виде частиц для применения в промышленных агрегатах, преимущественно для пирометаллургической обработки металлов и металлических расплавов при верхней продувке или вдувании насыщенных кислородом газов, в частности в дуговых электропечах и/или углеродсодержащих частиц на или в слой шлака или пенистого шлака дуговой электропечи для вспенивания шлака и/или для верхней продувки или вдувания насыщенных кислородом газов на и/или в находящийся под слоем шлака и/или пенистого шлака металлический расплав с целью его обезуглероживания. При этом инжекторное устройство вызывает ускорение насыщенных кислородом газов посредством сопла до сверхзвуковой скорости и в отдельных случаях ввод в насыщенные кислородом газы углеродсодержащих частиц.

Расплавление твердой шихты, например скрапа или губчатого железа, в дуговых электропечах требует больших количеств энергии (550-750 кВтч/т стали). Для снижения потребности в электроэнергии, а также для сокращения времени плавки дополнительно используют химическую энергию (например, природный газ или уголь). Для обеспечения высоких реакционных температур их сжигание происходит в большинстве случаев технически чистым кислородом. За счет этого по сравнению с использованием воздуха одновременно заметно уменьшается удельное количество отходящих газов. На определенных этапах процесса плавки происходит вдувание кислорода и/или носителей первичной энергии (например, природного газа) для поддержания или ускорения нагрева и расплавления скрапа. Реакция происходит над расплавом, предпочтительно в непосредственном контакте с расплавляемым твердым материалом. Ввод природного газа и кислорода происходит при этом через специальные горелки в стенке печи или посредством водоохлаждаемых фурм.

Следующей стадией пирометаллургической обработки является стадия вспенивания шлака. Пенистый шлак должен экранировать стенки печи на стадии плоской ванны от излучения дуги, с тем чтобы избежать перегревов участков стенок, сделать равномерной потребляемую дуговой печью мощность и за счет уменьшения потерь излучением обеспечить в целом высокую энергетическую эффективность. Для образования пенистых шлаков предпочтительно в граничный слой между шлаком и металлом одновременно вдувают мелкозернистые носители углерода и кислород.

Ввод носителей углерода происходит преимущественно в зону граничного слоя между металлическим расплавом и шлаком (частично также под поверхность металлического расплава). В качестве газа-носителя используют предпочтительно сжатый воздух, азот, а также газообразные углеводороды.

Вдувание кислорода происходит преимущественно в зону граничного слоя между металлическим расплавом и шлаком для частичного окисления вдуваемого углерода, а также для обезуглероживания металлического расплава. При частичном окислении углерода, содержащегося в носителе углерода, возникает газообразный моноксид углерода (СО). СО образует в шлаке газовые пузырьки. Это вызывает вспенивание шлака. Пенистый шлак улучшает использование энергии и уменьшает нагрузку на огнеупорную футеровку дуговой электропечи. СО можно дожигать внутри или снаружи за счет отдельного ввода дополнительных окислителей.

Ввод носителей углерода, кислорода и дополнительных окислителей происходит комбинированно или по отдельности посредством

а) специальных инжекторно-сопловых устройств в стенке печи;

б) охлаждаемых фурм через дверцу или стенку печи, или крышку;

в) неохлаждаемых фурм через дверцу или стенку печи, или крышку;

г) систем донной продувки.

Применяемые для описанных задач устройства и способы имеют, в частности, следующие недостатки.

При вдувании газа и твердого вещества посредством одного общего инжекторного устройства вышеназванные функции должны быть интегрированы в один блок. Вдуваемые на отдельных стадиях процесса компоненты предъявляют различные и частично противоречащие друг другу требования к соответствующей инжекторной системе (скорость потока, место вдувания, характер смешивания/выгорания, загрузка в расплав и т.д.). Поэтому блоки должны быть реализованы либо очень большими, либо должны быть найдены компромиссные решения.

Из ЕР 0964065 A1 известно состоящее из двух конструктивных элементов инжекторное устройство, у которого один конструктивный элемент служит сверхзвуковым кислородным инжектором, а другой - стольным инжектором. Оси обоих конструктивных элементов ориентированы так, что обе образованные струи пересекаются над зеркалом ванны. Для обеспечения значительного фокусирования центральных кислородной и угольной струй их окружают струей природного газа, которая выходит из соплового кольца, положенного вокруг центрального соплового отверстия.

В US 5904895 описано водоохлаждаемое инжекторное устройство камерой сгорания для образования высокоскоростного пламени с целью расплавления находящихся перед камерой сгорания твердых веществ. С увеличением продолжительности расплавления мелкодисперсные твердые вещества, например уголь и волнительный кислород, могут быть с высокой скоростью введены в дуговую электропечь, причем твердое вещество вводят сбоку в ту же ускоренную кислородную струю. При этом как струю твердого вещества, так и высокоскоростную кислородную струю защищают окружающей их газовой рубашкой.

В ЕР 0866138 А1 описан метод вдувания в расплав газов (например, кислорода и природного газа). При этом выходящий по центру из инжектора кислород ускоряют с помощью сопла Лаваля до сверхзвуковой скорости. Для того чтобы струя как можно дольше сохраняла свой выходной импульс, ее защищают (полностью) окружающей ее газовой рубашкой. Газовая рубашка образуется при сжигании с кислородом природного газа, выходящего из расположенного концентрично соплу Лаваля кольцевого зазора или соплового кольца. Кислород подают через расположенный концентрично вне кольца природного газа кольцевой зазор или сопловое кольцо.

В ЕР 1092785 А1 описано инжекторное устройство, основанное на принципе, известном из ЕР 0866138 А1, и дополнительно позволяющее вдувать твердые вещества в виде частиц. Ввод твердого вещества происходит при этом так же, как и ввод кислорода внутри газовой рубашки.

В ЕР 0848795 описаны способ сжигания топлива и соответствующая горелка. В качестве топлива используют как природный газ, так и твердые вещества в виде частиц. При этом в цилиндрообразную или слегка конусообразно расширяющуюся по направлению струи главную струю кислорода вдувают несколько направленных наискось к центральной продольной оси струй природного газа. Главную струю ускоряют с помощью сопла Лаваля до сверхзвуковой скорости. Струи топлива окружают главную струю и проникают в нее лишь на некотором удалении. Внутри главной струи посредством центральной трубы образуют вторую струю топлива, которая является природным газом или твердым топливом, вдуваемым в главную струю после ее ускорения.

Для того чтобы у инжекторных устройств на как можно более длинном отрезке пути подавить расширение струй, образованные струи многократно окружают газовой рубашкой, образуемой обычно за счет сжигания природного газа. Газовая рубашка ведет к нежелательной потере импульса центральной газовой струей, поскольку скорости течения рубашечных струй существенно ниже, чем центральной газовой струи. Кроме того, эта мера требует применения дополнительного вещества и тем самым более высоких энергозатрат. Это с технологической точки зрения в значительной степени является ненужным, а местами также неэффективным.

Исходя из этого известного уровня техники задачей изобретения является разработка инжекторного устройства и создание способа эксплуатации, с помощью которого можно было бы максимизировать длину струи насыщенного кислородом газа, свободно выходящего во внутреннее пространство металлургического агрегата, и глубину его проникновения в имеющийся шлаковый слой. При этом в значительной степени должны быть устранены недостатки известных устройств для совместного использования кислорода и твердого вещества в различных эксплуатационных состояниях, а именно

- высокое удельное использование энергии;

- требуемые манипуляции или несколько отверстий в металлургическом агрегате;

- сложная конструкция.

Поставленная задача решается в части способа с помощью инжекторного устройства описанного выше рода с отличительными признаками п.1 формулы изобретения за счет того, что газовая рубашка представляет собой горячий газ, вводимый в центральную высокоскоростную струю с возможностью минимизации относительной скорости и обмена импульсами между центральной высокоскоростной струей и рубашечной струей горячего газа (квази изокинетический ввод).

Инжекторное устройство для осуществления способа, согласно изобретению, охарактеризовано признаками п.17 формулы изобретения. Предпочтительные выполнения и усовершенствования изобретения приведены в соответствующих зависимых пунктах.

За счет способа, согласно изобретению, при котором центральную, насыщенную кислородом газовую струю окружают горячим газом с как можно меньшей потерей импульса, предпочтительно достигаются увеличение длины и глубины проникновения газовой струи в находящийся над металлическим расплавом шлаковый слой для создания интенсивного перемешивания и движения, а также улучшение вдувания твердых веществ в виде частиц, например носителей углерода, пылей или добавок.

Для этой цели центральную газовую струю направляют через кислородный инжектор (продолговатая труба с соплом Лаваля), ускоряют до скорости 300-850 м/с и в противоположность известным решениям окружают рубашечной струей из горячего газа. Горячий газ образуют при этом за счет внешнего сжигания в генераторе горячего газа, например природного газа с воздухом в стандартной высокоскоростной горелке, за счет рециркуляции горячих печных отходящих газов посредством отдельного высокотемпературного компрессора или за счет комбинации обеих мер.

Если образование горячего газа происходит за счет внешней реакции топлива с окислителем, то для этого используют окислитель с содержанием кислорода 10-100 об.%, преимущественно 21 об.%. Процесс окисления проводят в любом случае нестехиометрически. Коэффициент избытка воздуха в генераторе горячего газа устанавливают на значение 1,05-2,0 (преимущественно 1,3-1,5). Окислитель может быть подогрет до температур 50-600°С (преимущественно 200-400°С). Подогрев может происходить снаружи или внутри инжекторного устройства. Преимущественно подогрев окислителя совмещают с системой охлаждения инжекторного устройства или он является его существенной составной частью.

Температура горячего газа составляет при входе в инжекторную горелку 300-1800°С. В этом температурном диапазоне скорость звука горячего газа вследствие основных термодинамических закономерностей существенно выше, чем холодной центральной струи. Таким образом, выходная скорость горячего газа уже с помощью простого сопла повышается в диапазон скорости потока центральной струи.

Для регулирования температуры, согласно изобретению, можно вводить в горячий газ перед его ускорением воду. За счет этого обеспечено быстрое и точное регулирование температуры. Кроме того, повышенная доля водяного пара положительно сказывается на реакционной атмосфере в рабочем пространстве печи.

Инжекторное устройство, согласно изобретению, представляет собой модульную конструкцию и состоит из продолговатой трубы с соплом Лаваля и кислородного инжектора для ускорения насыщенных кислородом газов, выходная зона которых окружена соплом с кольцевой щелью или аналогичным конструктивным решением с сопоставимым действием для прохождения горячих газов. С целью фокусирования и улучшения характеристики течения в выходной плоскости выходная зона обоих газов снабжена удлинительной насадкой для горячих газов.

Для вдувания веществ в виде частиц по центру в кислородном инжекторе расположен аддитивный инжектор в виде дополнительной коаксиальной трубы с выходным отверстием. Аддитивный инжектор установлен с возможностью осевого перемещения. Выходная плоскость В аддитивного инжектора может быть позиционирована при этом перед, в или за входным сечением конфузора сопла Лаваля кислородного инжектора (если смотреть соответственно в направлении течения). Позиционирование выходного отверстия аддитивного инжектора внутри кислородного инжектора может происходить за счет осевого перемещения аддитивного инжектора или кислородного инжектора или за счет их комбинирования. Выходное отверстие аддитивного инжектора может быть выполнено в виде простого устья или сопла. Преимущественно выходное отверстие аддитивного инжектора позиционируют перед соплом Лаваля кислородного инжектора, так что вещества в виде частиц ускоряют посредством сопла Лаваля вместе с насыщенным кислородом газом.

Из-за высокого износа веществами в виде частиц выходное отверстие аддитивного инжектора целесообразно изготавливать из износостойкого материала. Для защиты внешней оболочки кислородного инжектора она может быть снабжена керамическим защитным слоем или керамической защитной трубой.

Можно также вводить через этот аддитивный инжектор в насыщенную кислородом газовую струю другие вещества не в виде частиц, например, газообразные топлива, такие как природный газ, или жидкие топлива, такие как мазуты. Для приспосабливания к специальным требованиям данного вида топлива необходимы различные выполнения аддитивного инжектора. Поэтому за счет подходящего конструктивного выполнения он может быть быстро и с малыми затратами приспособлен к данным производственным требованиям и снабжен, например, сменным выходным соплом и выполнен с возможностью осевого перемещения вручную или автоматически с помощью подходящих дополнительных устройств.

Инжекторное устройство для вдувания газа и твердого вещества, согласно изобретению, выполнено модульным. Отдельные узлы смонтированы на общем несущем блоке, который прочно расположен в стенке металлургического агрегата. За счет этого надежно предотвращаются нежелательное проникновение окружающего воздуха в рабочее пространство печи и опасный выход реакционных газов в окружающую среду.

Инжекторное устройство может иметь универсальное применение для ввода любых веществ (кислород, носители кислорода, добавки и т.д.), соответственно необходимых на отдельных этапах металлургической обработки, в соответственно требуемых качестве и количестве за счет выполнения из стабильных, конструктивно простых компонентов. Это гарантирует небольшие затраты на обслуживание и установку и в случае необходимости обеспечивает быструю замену отдельных конструктивных элементов также при работе печи.

Для обеспечения высокой эффективности инжекторной системы в плавильном агрегате могут быть установлены более одного инжекторного устройства (преимущественно два-четыре). Эксплуатацию установленных инжекторных устройств координируют и контролируют тогда с помощью вышестоящей системы управления.

Другие преимущества, подробности и признаки изобретения более подробно поясняются ниже с помощью примеров выполнения, схематично изображенных на чертежах, где

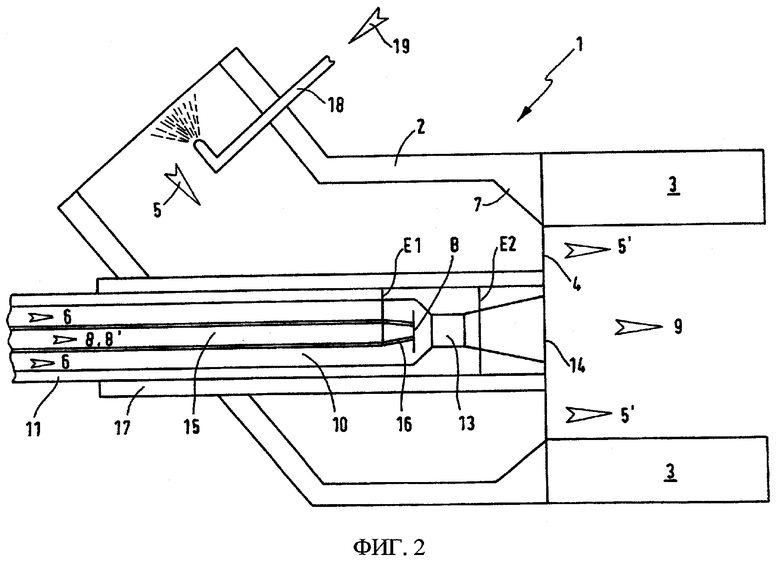

фиг.1 - разрез инжекторного устройства, согласно изобретению (основная версия);

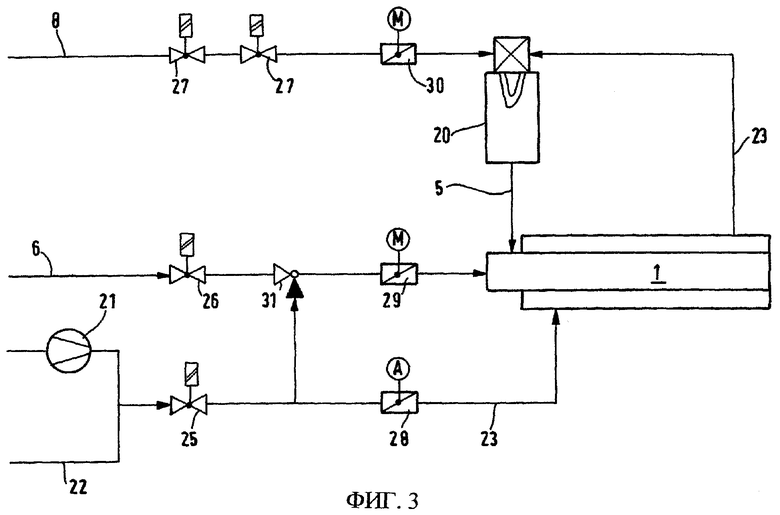

фиг.2 - разрез инжекторного устройства по фиг.1 с аддитивным инжектором;

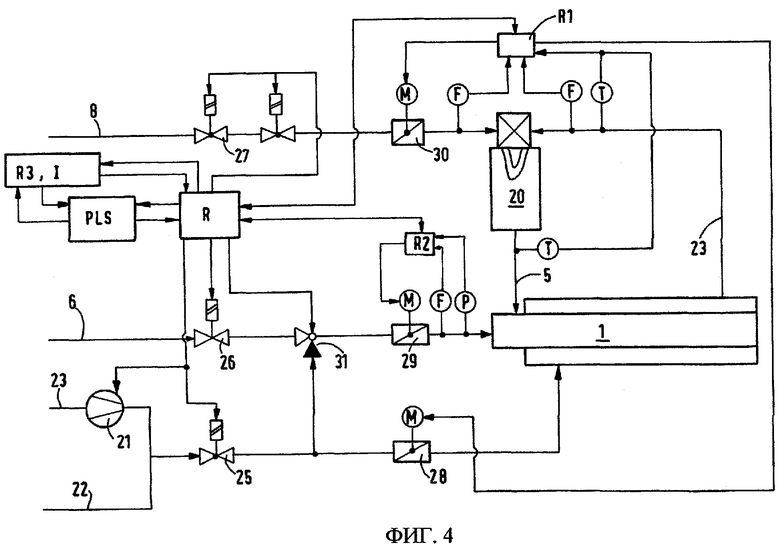

фиг.3 - карту технологического процесса работы инжекторного устройства;

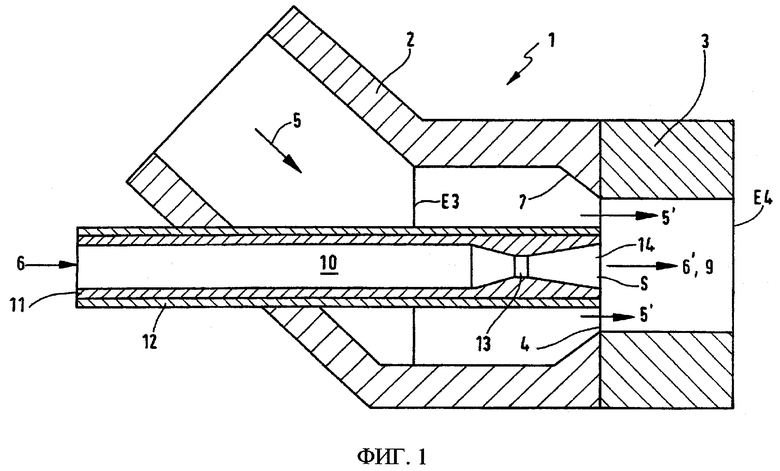

фиг.4 - MSR-схему (карту технологического процесса работы) инжекторного устройства.

На фиг.1 в схематичном разрезе изображено инжекторное устройство 1, согласно изобретению, которое в изображенном примере выполнения состоит в основном из загнутого патрубка 2 для горячего газа, в который сбоку вставлен кислородный инжектор 10. Кислородный инжектор 10 вставлен при этом преимущественно так, что продольная ось горизонтальной части инжекторного устройства 1 совпадает с продольной осью кислородного инжектора 10. На своем переднем конце - на чертеже справа - проходной диаметр патрубка 2 сужен за счет проходящего наискось внутрь конфузора 7 настолько, что патрубок 2 образует с кислородным инжектором 10 в этой зоне концентричное сопло 4 с кольцевой щелью или аналогичное конструктивное решение с сопоставимым действием (ниже для простоты называемое соплом с кольцевой щелью).

Вставленный в патрубок 2 для горячего газа кислородный инжектор 10 состоит из продолговатой трубы или внутренней стенки 11 инжектора, окруженной керамическим защитным слоем 12 и выполненным в передней части соплом 13 Лаваля. Через это сопло 13 Лаваля направляют по стрелке насыщенный кислородом газ 6, при этом ускоряют его, и он выходит по стрелке из выходного отверстия 14 в виде центральной газовой струи 6'. В этой выходной зоне насыщенный кислородом газ 6' окружают горячим газом 5', протекающим в том же направлении и ускоренным в сопле 4 с кольцевой щелью. Для фокусирования газовых струй 5', 6' эта выходная зона удлинена насадкой 3 для горячего газа, внутренний диаметр которой соответствует минимальному наружному диаметру сопла 4 с кольцевой щелью.

Кислородный инжектор 10 выполнен с возможностью осевого перемещения, причем его выходная плоскость 5 может быть позиционирована в любом положении между плоскостями Е3 и Е4 патрубка 2 для горячего газа.

На фиг.2 изображено инжекторное устройство 1, которое по сравнению с инжекторным устройством 1 на фиг.1 дополнено аддитивным инжектором 15 и водораспылителем 18. Одинаковые конструктивные элементы для лучшей наглядности обозначены теми же ссылочными позициями. Водораспылитель 18 находится в нагрузочной зоне инжекторного устройства 1 в патрубке 2 для горячего газа и расположен с возможностью распыления воды 19 против направления течения горячего газа 5 в этой зоне. Кислородный инжектор 10 окружен не керамическим защитным слоем, как в примере выполнения по фиг.1, а удерживается здесь керамической защитной трубой 17. Аддитивный инжектор 15 состоит в основном из продолговатой трубы с передней топливной форсункой 16 и вставлен в кислородный инжектор 10 настолько, что отверстие форсунки 16 находится еще перед соплом 13 Лаваля кислородного инжектора 10. Таким образом, углеродсодержащие вещества 8, 8' и насыщенный кислородом газ 6' выносятся из выходного отверстия 14 в виде центральной струи 9.

На фиг.3 изображены принципиальная схема подачи необходимых для работы инжекторного устройства 1 сред и типичное соединение компонентов инжекторного устройства 1. Горячий газ 5 получают извне в отдельном генераторе 20 из потока 8 топлива и потока 6 окислителя. Генератор 20 соединяют предпочтительно непосредственно с инжекторным устройством или он является его составной частью. В изображенном примере в качестве окислителя используют воздух 23. Воздух 23 может подаваться отдельной воздуходувкой 21 или отбираться из пневмосети 22. Воздух 23 перед подачей к генератору 20 сначала используют для охлаждения наружных стенок инжекторного устройства 1. Он подогревается за счет этого до температур 50-600°С. Этот подогрев положительно сказывается на использовании топлива в генераторе 20. Генератор 20 продолжает непрерывно работать. То же относится к системе охлаждения. За счет управления запорной арматурой 25, 26, 27 включают и прерывают снабжение соответствующими потоками сред. Регулирование объемных потоков происходит с помощью регулирующей арматуры 28, 29, 30. Если происходит инжектирование кислорода, то многопозиционный клапан 31 установлен так, что подвод воздуха к кислородному инжектору прерван. Если по технологическим причинам инжектирования кислорода не требуется, то многопозиционный клапан 31 устанавливается так, что подвод кислорода к кислородному инжектору 10 прерывается. В этом случае к кислородному инжектору 10 подают воздух 23.

На фиг.4 изображена MSR-схема (карта технологического процесса) для инжекторного устройства 1. Для надлежащей и надежной работы инжекторного устройства 1 положения запорной арматуры 25, 26, 27 следует изменять под наблюдением и контролем. Возникновение недопустимых или опасных эксплуатационных состояний предотвращают посредством соответствующих фиксаций или блокировок. Центральный блок R автоматизации связан с вышестоящей системой PLS (системой управления процессом) металлургического агрегата и в зависимости от режима его работы передает необходимые команды на нижестоящие блоки, а также на блоки R1 и R2 автоматизации. Блок R1 является ответственным за регулирование температуры горячего газа, мощность генератора горячего газа и коэффициент избытка воздуха. Необходимые для этого параметры процесса непрерывно регистрируют соответствующими датчиками и передают на компьютер. Блок R2 служит для регулирования объемного потока кислорода.

Регулирование работы аддитивного инжектора 15 происходит посредством дополнительного блока автоматизации (например, для массового потока, предварительного давления). Этот обозначенный, например, поз. R3 блок схематично изображен на фиг.4.

Согласно изобретению на металлургическом агрегате могут быть расположены несколько, преимущественно два-четыре, инжекторных устройства 1. Для совместного регулирования этих инжекторных устройств I осуществляют обмен данными между блоком R автоматизации и вышестоящей системой PLS.

Перечень ссылочных позиций

1 - инжекторное устройство

2 - патрубок для горячего газа

3 - гильза для горячего газа

4 - сопло с кольцевой щелью

5, 5' - горячий газ

6, 6' - насыщенный кислородом газ

7 - конфузор

8 - топливо

9 - центральная струя

10 - кислородный инжектор

11 - внутренняя стенка инжектора

12 - керамический защитный слой

13 - сопло Лаваля

14 - выходное отверстие

15 - аддитивный инжектор

16 - выходное отверстие

17 - керамическая защитная труба

18 - водораспылитель

19 - вода

20 - генератор горячего газа

21 - воздуходувка

22 - пневмосеть

23 - воздух

25, 26, 27 - запорная арматура

28, 29, 20 - регулирующая арматура

31 - многопозиционный клапан

I - дополнительные инжекторные устройства 1

PLS - система управления процессом

R - центральный блок автоматизации

R1 - блок автоматизации

R2 - блок автоматизации

R3 - блок автоматизации

Изобретение относится к металлургии, а именно к обработке металлических расплавов и/или шлаков в металлургическом агрегате или плавильном сосуде, в частности для верхней продувки в дуговой электропечи или вдувания насыщенных кислородом газов в нее. Используют газовую рубашку в виде горячего газа (5), вводимого в центральную высокоскоростную струю (6') с возможностью минимизации относительной скорости и обмена импульсами между центральной высокоскоростной струей (6') и рубашечной струей (5) горячего газа, причем высокоскоростную струю (6') в инжекторном устройстве (1) в сопловой системе, преимущественно в виде сопла Лаваля, ускоряют до скорости 300-850 м/с, а горячий газ (5) посредством сопла (4) с кольцевой щелью инжекторного устройства (1) ускоряют приблизительно до такой же скорости, при этом горячий газ (5) подают на вход в инжекторное устройство (1) с температурой 300-1800°С. Инжекторное устройство имеет модульную конструкцию из отдельных узлов и состоит из кислородного инжектора (10) с внутренней стенкой (11) и сопла (13) Лаваля для ускорения насыщенных кислородом газов (6), окруженных патрубком (2) для горячего газа, в выходной зоне которого расположено сопло (4) с кольцевой щелью. Изобретение позволяет максимизировать длину струи насыщенного кислородом газа, свободно выходящего во внутреннее пространство металлургического агрегата, и глубину его проникновения в шлаковый слой, а также высокое удельное использование энергии газовой струи и упростить конструкцию инжекторного устройства. 2 н. и 20 з.п. ф-лы, 4 ил.

| Механизм вращения зубчатых колёс с магнитной связью | 2017 |

|

RU2681417C1 |

| СПОСОБ ДОЖИГАНИЯ АКТИВНЫХ ГОРЮЧИХ ГАЗОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1989 |

|

RU2025496C1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ ГАЗОМ РАСПЛАВОВ В МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1990 |

|

RU2091495C1 |

| УСТРОЙСТВО ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА ГАЗО- И/ИЛИ ПОРОШКООБРАЗНЫМИ РЕАГЕНТАМИ | 1988 |

|

RU2057814C1 |

| Способ обработки стали и устройство для его осуществления | 1979 |

|

SU882416A3 |

| US 6030431 A, 29.02.2000 | |||

| ЛЕОНТЬЕВ Л.И | |||

| и др | |||

| Пирометаллургическая переработка комплексных руд | |||

| М.: Металлургия, 1997, с.170-173. | |||

Авторы

Даты

2007-06-27—Публикация

2003-01-13—Подача