Изобретение относится к строительной технике, а именно к конструкциям гидромолотов для погружения в грунт длинномерных стержневых элементов, например железобетонных и стальных свай, арматурных стержней, труб.

Известен «Свайный гидромолот» авторское свидетельство №186336 (МПК E02D), включающий корпус, ударную часть, рабочий цилиндр, шток которого шарнирно соединен с ударной частью через подпятник и упругий элемент, выполненный в виде тарельчатых пружин.

Недостатком данного устройства является то, что в результате отсутствия возможности перемещения штока в плоскости, перпендикулярной оси корпуса, шток в данной конструкции будет испытывать изгибающие нагрузки, что приведет к частым поломкам штока, снижает надежность гидромолота.

Известен «Гидромолот» по авторскому свидетельству №1043260 (МПК E02D 7/10), содержащий корпус, ударную часть, рабочий цилиндр с поршнем, шток которого сопряжен по сферической поверхности с подпятником, опертым на ударную часть посредством тел качения, которые в свою очередь опираются на диск, установленный на упругий элемент (резиновый амортизатор).

Недостатком данного устройства является то, что при отскоке ударной части, головка штока испытывает сосредоточенную точечную нагрузку, что приводит к частым поломкам штока и недолговечности устройства.

Известен «Гидромолот» по патенту №2333316 (МПК E02D 7/10), в котором шток гидроцилиндра соединен с ударной массой механизма посредством сферического шарнира, расположенного между верхним и нижним подпятниками скольжения, которые установлены с возможностью перемещения относительно ударной массы в направлении, перпендикулярном оси ударной массы.

Недостатком данного технического решения является то, что сопряжение сферической головки штока и подпятника со сферической поверхностью теоретически возможно только в точке, что вызывает неосевое сжатие штока и дополнительную нагрузку на шток. Изготовить конструктивно точный сферический шарнир сложно. Таким образом, динамические нагрузки приводят к возникновению внецентренного сжатия штока, радиальным смещениям между осью штока и ударной массой, износу и заклиниванию деталей.

Задачей предлагаемого изобретения повышение надежности и долговечности работы гидромолота за счет снижения изгибающей нагрузки на шток цилиндра гидропривода.

Поставленная задача решается тем, что в гидромолоте, включающем корпус с направляющими, установленную на направляющих ударную массу, закрепленный на корпусе гидроцилиндр, шток которого связан с ударной массой через подпятник, установленный в теле ударной массы с возможностью перемещения относительно ударной массы, неподвижно закрепленную на ударной массе крышку, часть штока, контактирующая с подпятником, выполнена в виде сферической головки с выступающей относительно штока опорной поверхностью, на которой установлены поджатые ограничительной крышкой тарельчатые пружины, а сопряженная со сферической головкой поверхность подпятника выполнена в виде усеченного конуса.

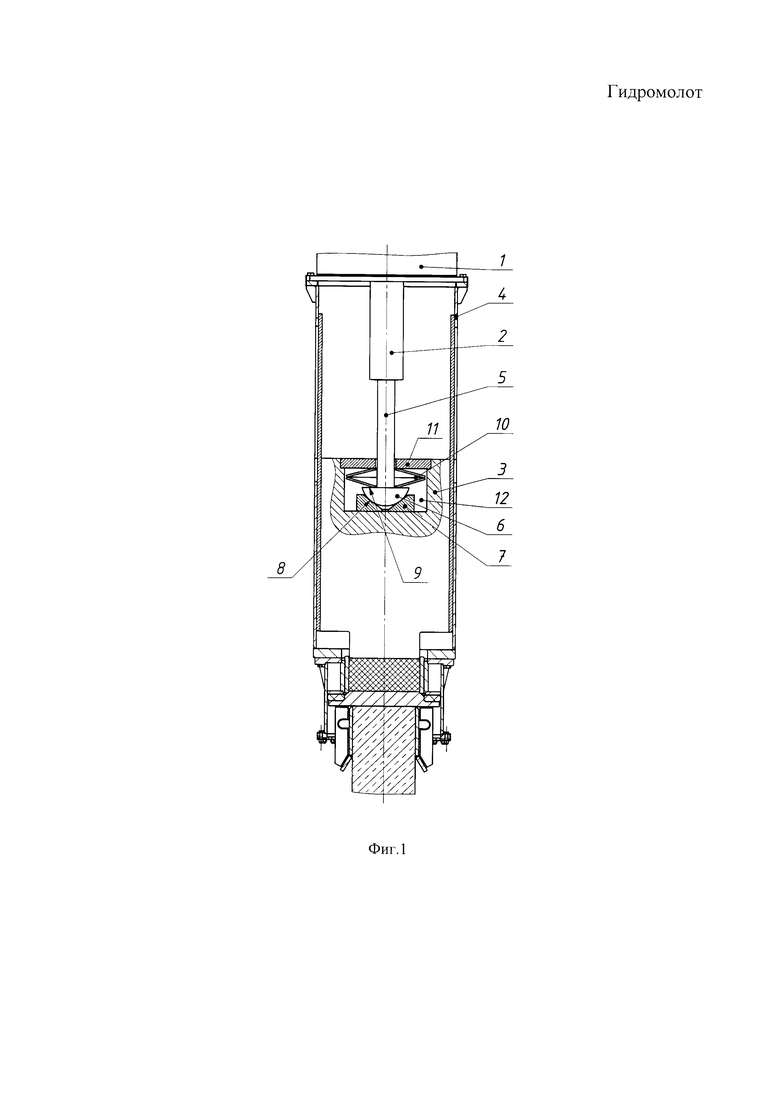

На фиг. 1 схематично представлен заявленный гидромолот.

Гидромолот содержит корпус 1 с жестко закрепленным на нем гидроцилиндром 2, ударную массу 3, совершающую возвратно-поступательное движение по направляющим 4. Основание штока 5 гидроцилиндра 2 выполнено в виде сферической головки 6, которая сопряжена с подпятником 7, имеющим сопрягаемую поверхность, выполненную в виде усеченного конуса 8. Сферическая головка 6 имеет выступающую относительно штока 5 кольцевидную опорную поверхность 9, на который установлены как минимум две тарельчатые пружины 10, которые поджимаются крышкой 11, жестко соединенной с ударной массой 3. Узел соединения штока 5 с ударной массой расположен в теле ударной массы 3 в цилиндрической проточке 12.

Гидромолот работает следующим образом.

При работе гидромолота шток 5 цилиндра 2 оказывает силовое воздействие на ударную массу 3 через сферическую головку 6, которая упирается в подпятник 7. При движении штока 5 под действием усилия ударная масса 3 перемещается по направляющим 4. В результате того, что практически невозможно обеспечить идеально точную соосность штока 5 и движущейся в направляющих 4 ударной массы 3, как правило, возникает разворот ударной массы 3 в направляющих 4, данный перекос компенсируется за счет имеющегося зазора между подпятником 7 и ударной массой 3. Зазор между подпятником 7 и ударной массой 3 выполняется большим, чем зазор между ударной массой 3 и направляющими 4. Кроме того, в процессе работы шток 5 испытывает большие циклические нагрузки, которые совместно с технологическими неточностями сборки ударного механизма приводят к появлению неосевого сжатия штока 5, и образующийся эксцентриситет неосевого сжатия штока 5 компенсируется за счет смещения сферической головки 6 по конической поверхности 8 подпятника 7. Контакт сферической головки 6 с конусообразной поверхностью подпятника 7 всегда будет проходить по замкнутой линии, т.е. значительно уменьшается эксцентриситет неосевого сжатия штока. В процессе работы гидромолота соединение штока 5 с ударной массой 3 всегда находится в «закрытом» состоянии, т.к. тарельчатые пружины 10 обеспечивают постоянный контакт сферической головки 6 штока 5 с конической поверхностью 8 подпятника 7. Тарельчатые пружины 10 выполняют роль компенсатора жесткости при угловых смещениях штока 5, тем самым снижается динамическая нагрузка на шток 5.

Таким образом, предлагаемое устройство обеспечивает снижение изгибающей нагрузки на шток и, соответственно, увеличивает надежность и долговечность гидроцилиндра и соответственно самого гидромолота.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОМОЛОТ | 2006 |

|

RU2333316C1 |

| Гидромолот | 1978 |

|

SU1043260A1 |

| ГИДРОДВИГАТЕЛЬ И ГИДРОМОЛОТ НА ЕГО ОСНОВЕ | 2013 |

|

RU2552287C1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2011 |

|

RU2480587C1 |

| УЗЕЛ СОЕДИНЕНИЯ ШТОКА ГИДРОДВИГАТЕЛЯ С УДАРНОЙ МАССОЙ ГИДРОМОЛОТА | 2014 |

|

RU2563100C1 |

| Гидроимпульсный вибропресс | 1986 |

|

SU1323195A1 |

| ГИДРАВЛИЧЕСКИЙ МОЛОТ ДЛЯ ПОГРУЖЕНИЯ СВАЙ | 2007 |

|

RU2347037C2 |

| Устройство для проведения сейсмических исследований | 1981 |

|

SU989497A1 |

| ИМПЛОЗИОННЫЙ ГИДРОГЕНЕРАТОР ДАВЛЕНИЯ МНОГОКРАТНОГО ДЕЙСТВИЯ | 2005 |

|

RU2304709C2 |

| Гидромолот | 1981 |

|

SU1032106A1 |

Изобретение относится к строительной технике, а именно к конструкциям гидромолотов для погружения в грунт длинномерных стержневых элементов. Технический результат - повышение надежности и долговечности работы гидромолота за счет снижения изгибающей нагрузки на шток цилиндра гидропривода. Гидромолот содержит корпус с направляющими, установленную на направляющих ударную массу, закрепленный на корпусе гидроцилиндр, шток которого связан с ударной массой через подпятник, установленный в теле ударной массы с возможностью перемещения относительно ударной массы, неподвижно закрепленную на ударной массе ограничительную крышку. При этом часть штока, контактирующая с подпятником, выполнена в виде сферической головки с выступающей относительно штока опорной поверхностью, на которой установлены поджатые ограничительной крышкой тарельчатые пружины, а сопряженная со сферической головкой поверхность подпятника выполнена в виде усеченного конуса. 1 ил.

Гидромолот, включающий корпус с направляющими, установленную на направляющих ударную массу, закрепленный на корпусе гидроцилиндр, шток которого связан с ударной массой через подпятник, установленный в теле ударной массы с возможностью перемещения относительно ударной массы, неподвижно закрепленную на ударной массе крышку, отличающийся тем, что часть штока, контактирующая с подпятником, выполнена в виде сферической головки с выступающей относительно штока опорной поверхностью, на которой установлены поджатые ограничительной крышкой тарельчатые пружины, а сопряженная со сферической головкой поверхность подпятника выполнена в виде усеченного конуса.

| ГИДРОМОЛОТ | 2006 |

|

RU2333316C1 |

| Гидромолот | 1978 |

|

SU1043260A1 |

| СВАЙНЫЙ ГИДРОМОЛОТ | 0 |

|

SU186336A1 |

| ГИДРОМОЛОТ | 2005 |

|

RU2329356C2 |

| Прямоугольно-координатный компенсатор | 1961 |

|

SU147676A1 |

| US 5423633 A, 13.01.1995. | |||

Авторы

Даты

2016-07-10—Публикация

2015-05-05—Подача