Предлагаемое изобретение относится к строительным машинам для забивки в грунт железобетонных свай, стальных труб, шпунта и других забивных элементов.

Известен гидромолот типа MHU, производимый немецкой корпорацией FERROSTAAL под торговой маркой MENCK [1]. Гидромолот содержит трубчатый корпус, ударную массу цилиндрической формы, размещенную внутри корпуса с возможностью возвратно-поступательного перемещения относительно корпуса вдоль его оси, гидроцилиндр для перемещения ударной массы, закрепленный на корпусе и имеющий поршень со штоком, соединенным с ударной массой через пружинную подвеску.

Конструкция упомянутого гидромолота решает одну из технических проблем трубчатых гидромолотов: обеспечение свободного перемещения воздуха из полости корпуса над ударной массой в полость под ударной массой, и наоборот, при перемещениях ударной массы соответственно вверх и вниз. Для решения этой задачи в упомянутом гидромолоте корпус изготовлен в виде двух соосно расположенных труб, образующих межтрубное пространство кольцевого поперечного сечения, причем внутренняя труба корпуса вблизи торцов имеет отверстия. При перемещениях ударной массы вверх и вниз воздух внутри корпуса соответственно перемещается из полости над ударной массой в полость под ударной массой, и наоборот, через отверстия во внутренней трубе и кольцевое межтрубное пространство корпуса.

Упомянутое устройство имеет существенный недостаток: высокую себестоимость производства, которая определяется конструктивной и технологической сложностью двухстенного корпуса. Указанный недостаток усугубляется к тому же тем обстоятельством, что внутренняя труба корпуса служит направляющей ударной массы при ее перемещениях и должна быть изготовлена из легированной стали и высокоточно обработана по внутреннему диаметру на всей длине корпуса.

Наиболее близким по техническому решению являются сваебойные гидромолоты типов S и SC, которые производятся в Нидерландах корпорацией IHC [2]. Гидромолот содержит трубчатый корпус, ударную массу, размещенную внутри корпуса с возможностью возвратно-поступательного перемещения относительно корпуса вдоль его оси, гидроцилиндр для перемещения ударной массы, закрепленный на корпусе и имеющий поршень со штоком, выполненным заодно с ударной массой.

В этом устройстве ударная масса с обоих торцов имеет цилиндрические выступы гораздо меньшего диаметра, которые служат направляющими при перемещениях ударной массы, причем верхний выступ одновременно выполняет функции штока гидроцилиндра. При этом между ударной массой и корпусом имеется кольцевой зазор, через который и сообщаются полости корпуса выше и ниже ударной массы.

Основной недостаток этого устройства, как и первого аналога, - высокая себестоимость производства, определяемая технологической сложностью изготовления ударной массы сложной формы и большой длины, а также необходимостью изготавливать ударную массу из высоколегированной дорогой стали, из которой изготавливаются штоки.

Имеется и второй недостаток: очень большие диаметры штока и поршня приводят к увеличению потерь мощности на трение и снижению КПД рабочего процесса гидромолота.

Задачей предлагаемого изобретения является упрощение конструкции и повышение технологичности гидромолота с целью снижения себестоимости его производства.

Поставленная задача решается тем, что гидромолот включает корпус трубчатой формы, ударную массу, размещенную внутри корпуса с возможностью возвратно-поступательного перемещения относительно корпуса, гидроцилиндр для перемещения ударной массы, закрепленный на корпусе и имеющий поршень со штоком, соединенным с ударной массой. С внутренней стороны корпуса вдоль его образующих размещены закрепленные на корпусе две или более штанги, контактирующие с пазами, выполненными в цилиндрической ударной массе вдоль ее образующих.

Вследствие того что ударная масса контактирует со штангами и перемещается по ним, как по направляющим, между ударной массой по всей ее длине и корпусом имеется кольцевой зазор, который сообщает между собой полости в корпусе выше и ниже ударной массы. При перемещениях ударной массы воздух свободно перегоняется из одной упомянутой полости в другую и обратно через кольцевое пространство между корпусом и ударной массой.

Целесообразно, если штанги в поперечном сечении имеют треугольную форму и обращены в сторону ударной массы вершиной с углом 90°, при этом ударная масса имеет цилиндрическую форму и вдоль образующих расположены пазы треугольной формы, обращенные вершиной с углом 90° к оси ударной массы, причем пазы контактируют со штангами. Такая форма поперечного сечения штанг и пазов ударной массы обеспечивают, с одной стороны, технологичность и снижение себестоимости, с другой стороны, увеличивают надежность и долговечность устройства.

В пазах ударной массы могут быть установлены антифрикционные вставки, контактирующие со штангами. Вставки целесообразно разместить возможно ближе к торцам ударной массы, чтобы увеличить расстояние между ними в направлении образующей ударной массы и тем самым уменьшить трение при воздействии на ударную массу изгибающего момента в процессе удара. Главное преимущество этого варианта - возможность применения трущихся пар без смазки.

Концы штанг могут быть закреплены в пазах, выполненных в утолщенных частях корпуса на его торцах. Преимущество варианта в том, что он позволяет обеспечивать точность расположения штанг по отношению к ударной массе технологически - механообработкой корпуса.

Штанги могут также иметь одно или несколько промежуточных соединений с корпусом по своей длине для увеличения продольной жесткости штанг во избежание возможного изгиба их в работе.

В области промежуточного соединения корпуса со штангой на корпус с наружной стороны может быть приварено стальное толстостенное кольцо. Это кольцо защищает корпус, который может изготавливаться из стандартной тонкостенной стальной трубы, от возможности местной деформации под действием силы, передаваемой штангой при работе гидромолота.

Сущность и преимущества предлагаемого гидромолота станут более понятны при рассмотрении примеров его исполнения, показанных на чертежах.

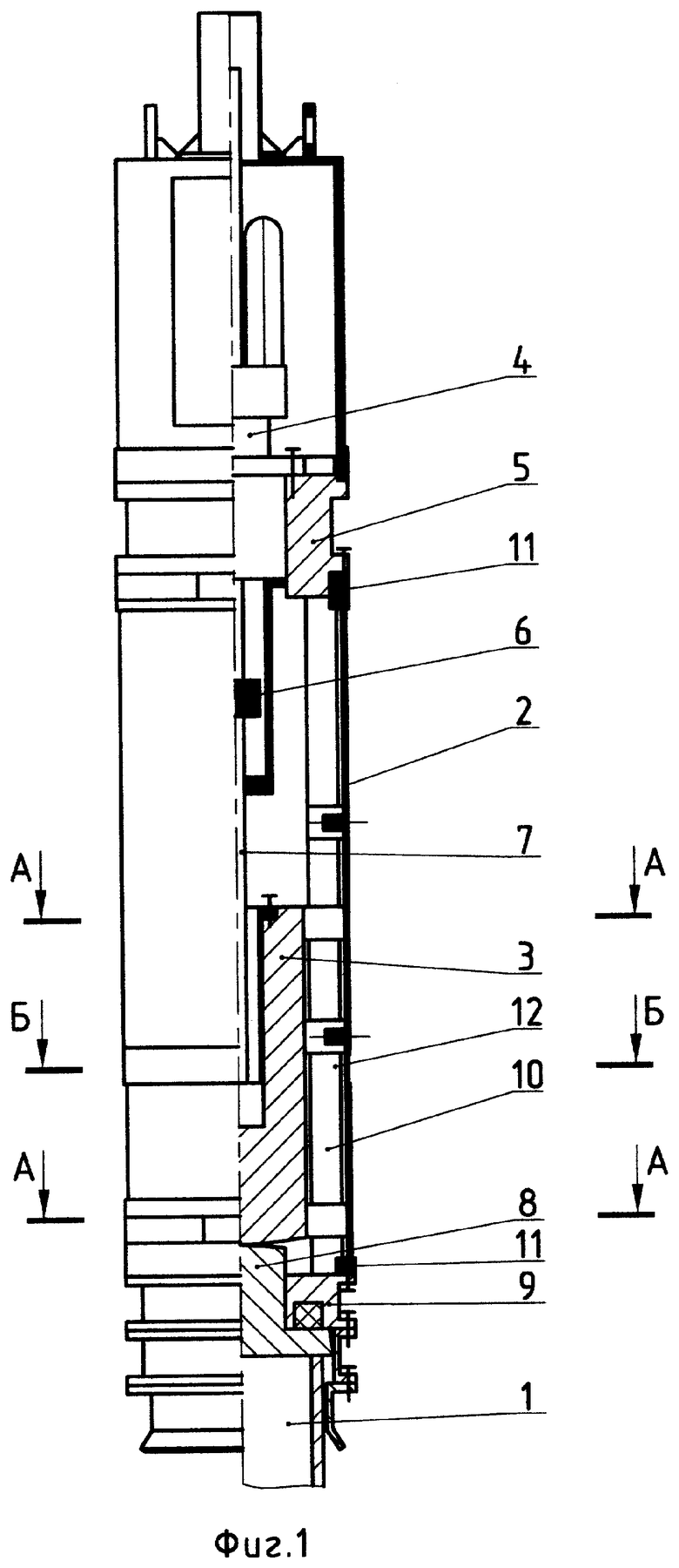

На фиг.1 представлен гидромолот в исходном положении в продольном разрезе.

На фиг.2 и 3 изображены сечения А-А и Б-Б гидромолота.

Гидромолот для погружения в грунт забивных элементов типа свай 1 включает корпус 2; ударную массу 3, размещенную внутри корпуса 2 с возможностью перемещения вдоль его оси; гидроцилиндр 4 для перемещения ударной массы 3, закрепленный на верхнем фланце 5 корпуса 2 и имеющий поршень 6 со штоком 7, соединенным с ударной массой 3; наголовник 8, размещенный в нижнем фланце 9 корпуса 2 между ударной массой 3 и сваей 1; две штанги 10, закрепленные на корпусе 2 и служащие направляющими для ударной массы 3; корпус 2 имеет утолщенные участки 11 на торцах и одно промежуточное соединение 12 с каждой штангой 10.

В ударной массе 3 выполнен паз треугольной формы, обращенный вершиной с углом 90° к оси ударной массы 3. Штанга 10 также имеет в сечении треугольную форму и вершиной с углом 90° обращена в сторону ударной массы 3; в пазах ударной массы 3 установлены антифрикционные вставки 13, контактирующие со штангой 10, по 4 вставки на каждую штангу 10. В утолщенных частях 11 корпуса 2 имеются пазы 14, в которых закреплены концы штанг 10.

В сечении Б-Б изображен пример промежуточного соединения 12 штанг 10 с корпусом. В гнезде штанги 10 болтом 15 закреплена втулка 16, приваренная к корпусу 2 и кольцу 17, предварительно также приваренному к корпусу 2.

На обоих сечениях виден кольцевой зазор 18 между ударной массой 3 и корпусом 2, перекрываемый лишь на пренебрежимо малом сечении двумя штангами 10. При возвратно-поступательном перемещении ударной массы 3 вверх и вниз из полости над ударной массой соответственно вытесняется в полость под ударной массой 3 и, наоборот, через кольцевой канал 18.

Чрезвычайно важное преимущество предлагаемого гидромолота заключается в том, что он позволяет в очень значимой степени уменьшить себестоимость изготовления гидромолота без снижения его качественных показателей и таким образом получить конкурентное преимущество в соотношении цена-качество.

Источники информации

1. MENCK Гидравлические свайные молоты BOMAG-MENCK GMbH.

2. IHC Уникальный гидравлический молот Netherlands.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОМОЛОТ | 2006 |

|

RU2333317C2 |

| ГИДРОМОЛОТ | 2006 |

|

RU2333316C1 |

| ГИДРОМОЛОТ | 2001 |

|

RU2209879C2 |

| ГИДРОМОЛОТ | 2012 |

|

RU2517290C1 |

| ГИДРОМОЛОТ | 1996 |

|

RU2109105C1 |

| ГИДРОМОЛОТ | 1996 |

|

RU2109106C1 |

| ТРУБОБЕТОННАЯ СВАЯ С УСИЛЕННЫМ ОСНОВАНИЕМ И СПОСОБ ЕЕ СООРУЖЕНИЯ | 2011 |

|

RU2492294C1 |

| УСТРОЙСТВО ДЛЯ ОБРАЗОВАНИЯ СКВАЖИН В ГРУНТЕ УДАРНЫМ СПОСОБОМ | 2012 |

|

RU2517267C1 |

| СПОСОБ ЗАБИВКИ СВАЙ ГИДРОМОЛОТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2233364C1 |

| ГИДРОДВИГАТЕЛЬ И ГИДРОМОЛОТ НА ЕГО ОСНОВЕ | 2013 |

|

RU2552287C1 |

Изобретение относится к строительным машинам для забивки в грунт железобетонных свай, стальных труб, шпунта и других забивных элементов. Гидромолот содержит корпус трубчатой формы, ударную массу, размещенную внутри корпуса с возможностью возвратно-поступательного перемещения относительно корпуса, гидроцилиндр для перемещения ударной массы, закрепленный на корпусе и имеющий поршень со штоком, соединенным с ударной массой. С внутренней стороны корпуса вдоль его образующих размещены закрепленные на корпусе две или более штанги, контактирующие с ударной массой и являющиеся направляющими при ее возвратно-поступательных перемещениях. Обеспечивает упрощение конструкции и повышение технологичности гидромолота с целью снижения себестоимости его производства. 5 з.п. ф-лы, 3 ил.

| ТЕПЛОМЕР | 1927 |

|

SU6579A1 |

| 0 |

|

SU241366A1 | |

| Гидромолот для разрушения горных пород | 1975 |

|

SU519540A1 |

| Гидромолот | 1977 |

|

SU639994A1 |

| ГИДРОМОЛОТ | 2001 |

|

RU2209879C2 |

| US 5423633 A1, 13.06.1995. | |||

Авторы

Даты

2008-07-20—Публикация

2005-07-27—Подача