Изобретение относится к конструкциям гидромолотов для погружения в грунт железобетонных и стальных свай, шпунта и других забивных элементов.

Известно техническое решение узла соединения штока с ударной массой гидромолота по патенту RU 2333316, включающее шток гидродвигателя и ударную массу, соединенные между собой посредством сферического шарнира, расположенного между верхним и нижним подпятниками скольжения, установленными с возможностью перемещения относительно ударной массы в направлении, перпендикулярном оси ударной массы.

Приведенное техническое решение позволяет компенсировать взаимные перекосы и радиальные смещения, возникающие при совместном возвратно-поступательном движении штока и ударной массы гидромолота, существенно уменьшая нагрузки на гидродвигатель, и, соответственно, увеличивая надежность и долговечность работы последнего. Однако, данное решение имеет следующий недостаток: сложность регулировки расчетного зазора в парах трения - сферический шарнир - подпятники. Данный зазор должен быть вполне определенным, порядка 0,2…0,3 мм, при больших значениях, при реверсировании хода ударной массы, наблюдаются повышенные динамические нагрузки на шарнир, шток и подпятники, при меньших - возможно заклинивание шарнира. Регулирование расчетного зазора обеспечивается набором монтажных шайб, подкладываемых под подпятник, необходим контроль данного зазора. Процесс монтажа шарнира является трудоемким, требует участия персонала высокой квалификации. Кроме того, по мере наработки молота, требуется периодическая регулировка зазора вследствие износа трущихся пар.

В этой связи, перспективным является применение для сопряжения штока гидродвигателя и ударной массы гидромолота деталей из материалов - эластомеров (резина, полиуретан): допуская большие деформации без разрушения, шарниры из таких материалов обеспечивают постоянный силовой контакт между штоком и ударной массой гидромолота, исключая при этом возникновение в зоне контакта значительных динамических нагрузок.

Примером такого решения (наиболее близкого к заявляемому) является патент GB 2472666, включающий шток, имеющий резьбовой конец, ударную массу, две стальные и две упругие (изготовленные из эластомера) шайбы, гайку, причем в теле ударной массы выполнена перемычка, к которой с обеих сторон примыкают упругие шайбы, ограниченные в свою очередь стальными шайбами, одна из которых упирается в ступень штока, а вторая ограничивается гайкой, с помощью которой производится затяжка всего соединения.

Данное техническое решение имеет следующий недостаток: сложность сборки узла и контроля усилия затяжки, которое должно быть расчетным, чтобы, с одной стороны, обеспечить нераскрытие стыков узла при совместном движении штока и ударной массы, с другой - не вызвать чрезмерных напряжений в эластомерных шайбах. Сложность заключается в том, что гидродвигатель, предварительно навешенный на корпус молота, штоком должен быть сопряжен с ударной массой (несколько тонн или даже десятков тонн), опирающейся на направляющие того же корпуса, причем соединяющие элементы - стальные и эластомерные шайбы должны быть установлены, позиционированы и затянуты гайкой расчетным моментом затяжки именно в этом положении. Такая процедура требует точного позиционирования многотонной ударной массы, что требует определенных механизмов.

В этой связи, целесообразным представляется выполнение конструкции узла сопряжения ударной массы и штока гидродвигателя в виде отдельной сборочной единицы, при этом в ней должно быть обеспечено расчетное усилие затяжки эластомерных элементов, а сопряжение указанной сборочной единицы с ударной массой выполняется в виде простого механического соединения, не требующего точного регулирования.

Задачей изобретения является упрощение сборки с одновременным обеспечением точной расчетной затяжки соединения штока и ударной массы гидромолота.

Техническим результатом изобретения является технологичность сборки элементов гидромолота.

Технический результат достигается за счет того, что узел соединения штока гидродвигателя c ударной массой гидромолота, содержащий соединенный со штоком гидродвигателя кронштейн, эластомерные кольца и подпятники, дополнительно содержит цилиндрический корпус с отверстием в дне и крышкой, кронштейн, эластомерные кольца и подпятники расположены внутри корпуса, при этом кронштейн закреплен на торце штока гидродвигателя, вставленного в отверстие в дне корпуса, с обеих сторон к кронштейну примыкают кольца из эластомера, в свою очередь опирающиеся на подпятники, один из которых опирается на корпус, а второй - на крышку, которая закреплена на корпусе с возможностью регулирования зазора между ними.

Учитывая, что одно из эластомерных колец (верхнее), как правило, нагружено больше, чем второе (нижнее), для рационализации конструкции, эластомерные кольца могут иметь разные площади поперечного сечения (площадь поперечного сечения одного кольца может быть больше, чем у второго кольца).

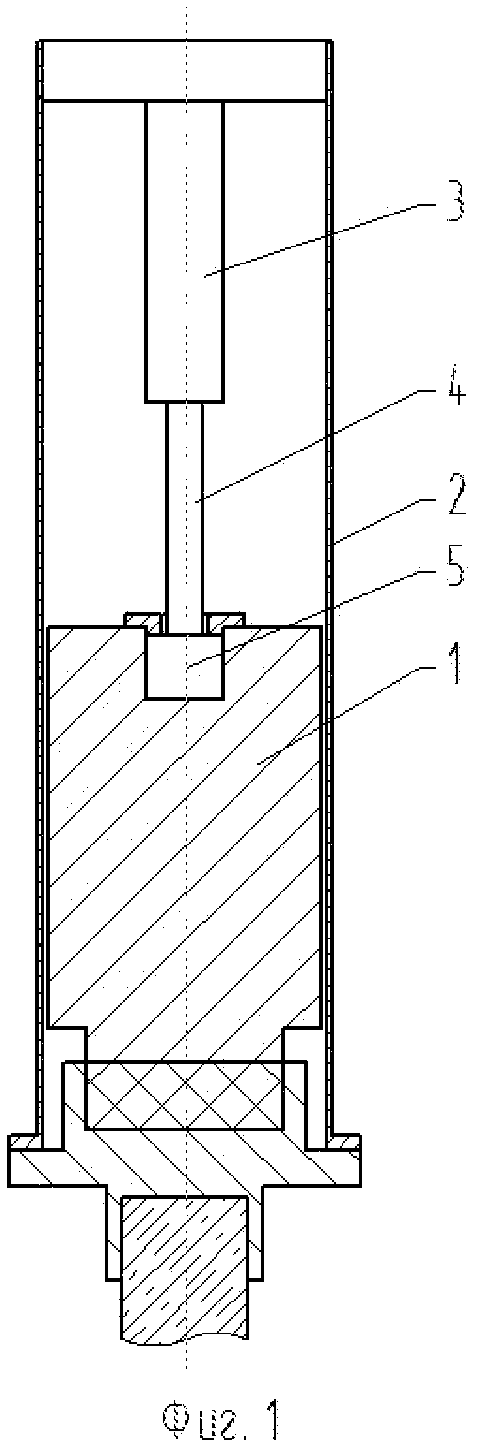

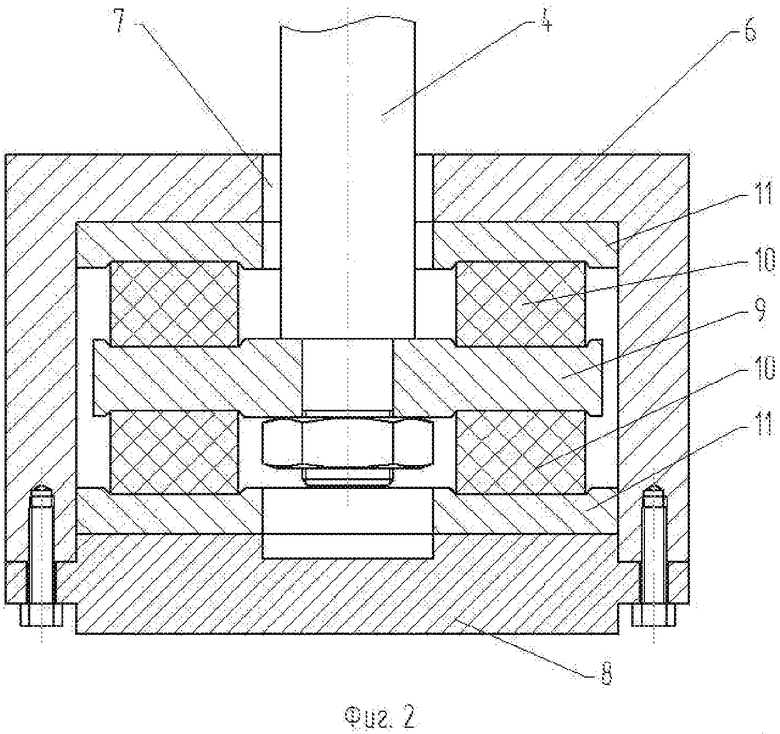

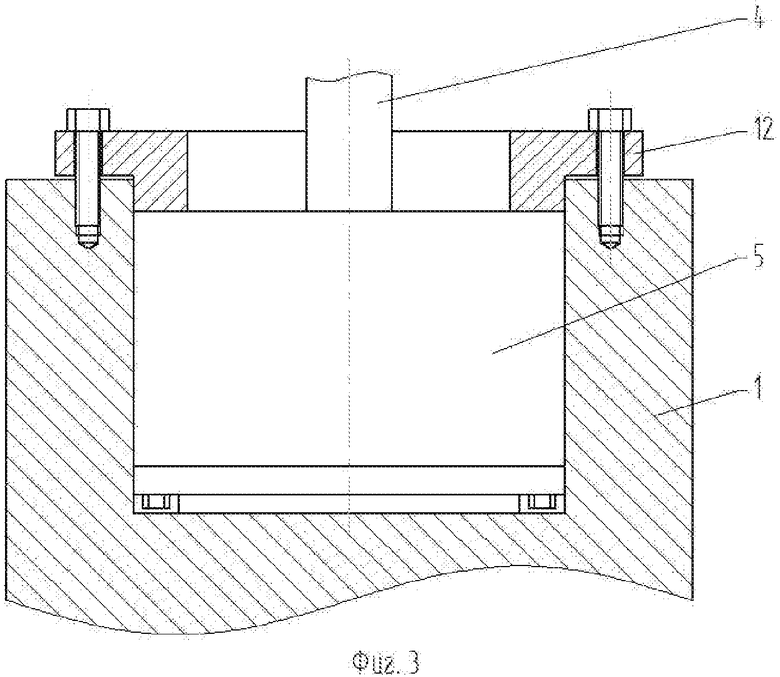

На чертежах, поясняющих сущность изобретения, приведены: Фиг. 1 - схема гидромолота, отображающая взаимное расположение ударной массы, гидродвигателя и узла соединения штока гидродвигателя с ударной массой; Фиг. 2 - продольный разрез узла соединения штока гидродвигателя и ударной массы гидромолота; Фиг. 3 - вариант соединения узла и ударной массы.

Ударная масса 1, ограниченная направляющими 2 корпуса гидромолота, на котором установлен гидродвигатель 3, соединяется с последним штоком 4 посредством узла 5 соединения.

Узел 5 соединения содержит цилиндрический корпус 6 с отверстием 7 и крышкой 8, и расположенные внутри цилиндрического корпуса 6 кронштейн 9, эластомерные кольца 10 и подпятники 11.

Соединение гидромолота с ударной массой 1 с помощью узла 5 производят следующим образом.

Шток 4 через отверстие 7 вводят внутрь цилиндрического корпуса 6 узла 5 соединения. Далее на шток надевают последовательно подпятник 11 и эластомерное кольцо 10, после чего закрепляют на торце штока 4 кронштейн 9 (например, с помощью резьбового элемента). Затем вкладывают под кронштейн 9 последовательно эластомерное кольцо 10 и подпятник 11, ставят крышку 8 и прикручивают ее к цилиндрическому корпусу 6 (например, с помощью группы винтов), обеспечивая необходимую затяжку колец 10. Требуемые параметры затяжки колец 10 обеспечиваются начальным зазором между фланцем крышки 8 и корпусом 6, поскольку расчетный зазор составляет величину порядка 3…10 мм и имеет большой допуск, применение монтажных шайб не требуется. Собранный и предварительно затянутый в соответствие с фиг. 2 узел 5 соединяют с ударной массой 1, например, путем установки его в глухое отверстие в ударной массе до упора, с последующей фиксацией его с помощью фланца 12 и группы резьбовых соединений.

Узел соединения штока гидродвигателя с ударной массой гидромолота работает следующим образом.

В процессе работы гидромолота ударная масса 1 совершает возвратно-поступательное движение, периодически, в конце рабочего хода нанося удар по шаботу молота, передающего ударное воздействие на сваю. В фазе подъема, шток 4 перемещается вверх, подъемное усилие посредством штока 4, кронштейна 9, верхнего эластомерного кольца 10, верхнего подпятника 11, корпуса 6 и фланца 12 передается ударной массе 1, при этом совершается холостой ход. При рабочем ходе - движении вниз, усилие гидродвигателя 3 штоком 4 передается ударной массе через кронштейн 9, нижнее эластомерное кольцо 10, нижний подпятник 11 и крышку 8, упирающуюся в дно глухого отверстия ударной массы 1.

Таким образом, как при холостом, так и рабочем ходе, шток 4 и ударная масса 1 могут испытывать взаимные перекосы, осевые и радиальные смещения - они компенсируются деформациями эластомерных колец 10.

Выполнение узла соединения совместно со штоком в виде отдельной сборочной единицы обеспечивает простое и технологичное присоединение к гидромолоту ударной массы. Также конструкция предлагаемого узла соединения штока с ударной массой гидромолота позволяет исключить раскрытие стыков между эластомерными кольцами и подпятниками путем обеспечения расчетного усилия затяжки, обеспечиваемого монтажным зазором между корпусом и крышкой, какие-либо манипуляции с ударной массой при этом не требуются.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОМОЛОТ | 2006 |

|

RU2333316C1 |

| ГИДРОМОЛОТ | 2015 |

|

RU2588994C1 |

| Гидроэластомерное упругодемпфирующее устройство системы подрессоривания транспортного средства | 2021 |

|

RU2767801C1 |

| СПОСОБ ВЗВОДА, РАЗГОНА И НАНЕСЕНИЯ УДАРА СНАРЯДОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ ПРИ РАЗРУШЕНИИ РАЗЛИЧНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2291298C2 |

| МОЛОТ ДЛЯ РАЗРУШЕНИЯ НЕГАБАРИТОВ ГОРНЫХ ПОРОД | 1993 |

|

RU2087712C1 |

| КЛАПАННЫЙ УЗЕЛ НАСОСА | 2003 |

|

RU2241887C1 |

| СИДЕНЬЕ ОПЕРАТОРА САМОХОДНОЙ ТЕХНИКИ | 2012 |

|

RU2507090C1 |

| МОЛОТ МАА ДЛЯ РАЗРУШЕНИЯ НЕГАБАРИТОВ ГОРНЫХ ПОРОД | 2002 |

|

RU2237808C2 |

| ШАРНИРНЫЙ УЗЕЛ ШТАНГОВОЙ ПРОДОЛЬНОЙ СВЯЗИ ТЕЛЕЖКИ С КУЗОВОМ ЛОКОМОТИВА | 2007 |

|

RU2364537C1 |

| НАПРАВЛЯЮЩЕЕ УСТРОЙСТВО ВАЛА С КОЛЕБАТЕЛЬНЫМ ДВИЖЕНИЕМ | 2005 |

|

RU2381392C2 |

Изобретение относится к конструкциям гидромолотов для погружения в грунт железобетонных и стальных свай, шпунта и других забивных элементов. Технический результат - упрощение сборки с одновременным обеспечением точной расчетной затяжки соединения штока и ударной массы гидромолота. Узел соединения штока гидродвигателя c ударной массой гидромолота содержит соединенный со штоком гидродвигателя кронштейн, эластомерные кольца и подпятники. Узел дополнительно содержит цилиндрический корпус с отверстием в дне и крышкой. Кронштейн, эластомерные кольца и подпятники расположены внутри корпуса. Кронштейн закреплен на торце штока гидродвигателя, вставленного в отверстие в дне корпуса. С обеих сторон к кронштейну примыкают кольца из эластомера, в свою очередь опирающиеся на подпятники, один из которых опирается на дно корпуса, а второй - на крышку, которая закреплена на корпусе с возможностью регулирования зазора между ними. 1 з.п. ф-лы, 3 ил.

1. Узел соединения штока гидродвигателя c ударной массой гидромолота, содержащий соединенный со штоком гидродвигателя кронштейн, эластомерные кольца и подпятники, отличающийся тем, что дополнительно содержит цилиндрический корпус с отверстием в дне и крышкой, кронштейн, эластомерные кольца и подпятники расположены внутри корпуса, при этом кронштейн закреплен на торце штока гидродвигателя, вставленного в отверстие в дне корпуса, с обеих сторон к кронштейну примыкают кольца из эластомера, в свою очередь опирающиеся на подпятники, один из которых опирается на дно корпуса, а второй - на крышку, которая закреплена на корпусе с возможностью регулирования зазора между ними.

2. Узел соединения штока гидродвигателя c ударной массой гидромолота по п. 1, отличающийся тем, что эластомерные кольца имеют разные площади поперечного сечения.

| БОРТОВОЕ ПЕРЕКРЫТИЕ | 2011 |

|

RU2472666C2 |

| 0 |

|

SU335333A1 | |

| Гидромолот | 1978 |

|

SU1043260A1 |

| ГИДРОМОЛОТ | 2005 |

|

RU2329356C2 |

| ГИДРОМОЛОТ | 2006 |

|

RU2333316C1 |

| ГИДРОМОЛОТ | 2006 |

|

RU2333317C2 |

| US 20020014342 A1, 07.02.2002 | |||

Авторы

Даты

2015-09-20—Публикация

2014-07-29—Подача