Область техники, к которой относится изобретение

Изобретение относится к оптоволоконной ленте, имеющей чередующуюся структуру фиксации, в которой соседние оптические волокна соединены попеременно через соединительные участки, а также к оптоволоконному кабелю, в котором установлена такая оптоволоконная лента.

Уровень техники

В последнее время в области оптоволоконных кабелей растет потребность в увеличении плотности и уменьшении диаметра кабеля. Для достижения более высокой плотности и уменьшении диаметра кабеля предложен способ уменьшения внешнего диаметра используемых в настоящее время оптических волокон с 250 мкм до 200 мкм или меньше (например, как описано в документе JP 3058203). Оптоволоконная лента в соответствии с этим способом имеет структуру, в которой каждое из множества оптических волокон имеет внешний диаметр 200 мкм, волокна расположены параллельно, а вся внешняя поверхность оптических волокон покрыта отверждаемой ультрафиолетом полимерной смолой.

Однако в оптоволоконной ленте, описанной в JP 3058203, трудно выполнять операцию промежуточного ответвления при укладке оптических волокон в помещениях проживания абонентов. Для прокладки оптических волокон в помещениях абонентов необходимо удалить сплошной слой покрытия в виде отверждаемой ультрафиолетом полимерной смолы в середине кабеля таким образом, чтобы из множества оптических волокон можно было извлечь только одно конкретное оптическое волокно. Поскольку вся внешняя поверхность множества оптических волокон покрыта отверждаемой ультрафиолетом полимерной смолой, удалить эту полимерную смолу достаточно трудно, а конкретные оптические волокна непросто извлечь из множества оптических волокон. Кроме того, в оптоволоконной ленте, описанной в JP 3058203, слой сплошного покрытия увеличивает толщину оптоволоконной ленты на толщину этого покрытия, что уменьшает плотность упаковки.

В документе JP 4143651 описана оптоволоконная лента, позволяющая решить эти проблемы. Такая оптоволоконная лента не имеет сплошного покрытия полимерной смолой, а имеет структуру чередующейся фиксации, в которой соседние два оптических волокна из трех или более расположенных параллельно оптических волокон соединены между собой с помощью полимерной смолы. Такая структура чередующейся фиксации оптоволоконной ленты, описанная в JP 4143651, способствует простому выполнению операции промежуточного ответвления и имеет более высокую плотность, поскольку количество точек соединения меньше, чем в структуре по JP 3058203.

Раскрытие изобретения

Однако когда оптоволоконную ленту, описанную в документе JP 3058203, оплавляют и соединяют с другой оптоволоконной лентой, неизолированные оптические волокна (стеклянные оптические волокна), с которых было удалено покрытие из полимерной смолы, трудно устанавливать в сварочное устройство так, чтобы они были изолированно размещены в V-образных канавках этого устройства, сформированных с заданным шагом. Ошибки в размещении оптических волокон в V-образных канавках сварочного устройства требует дополнительной работы для принудительного размещения оптических волокон в V-образных канавках.

Задачей изобретения является создание оптоволоконной ленты, которая позволит достичь большей плотности, уменьшить диаметр и повысить точность размещения оптических волокон в V-образных канавках сварочного устройства без ошибок. Кроме того, задачей изобретения является разработка оптоволоконного кабеля, в котором установлена такая оптоволоконная лента.

Указанная задача решается в оптоволоконной ленте, содержащей три или более параллельно расположенных оптических волокна и соединительные участки, соединяющие между собой два соседних оптических волокна, причем эти соединительные участки расположены с чередованием как продольном, так и в поперечном направлениях ленты, при этом внешний диаметра оптических волокон меньше или равен 220 мкм, а расстояние между центрами соседних двух оптических волокон составляет 250±30 мкм.

Предпочтительно каждый из соединительных участков сформирован таким образом, что полимерная смола заполняет зазор между соседними двумя оптическими волокнами, а обе поверхности каждого соединительного участка образуют выемку, вогнутую по направлению к центру зазора, отделяя эту поверхность от линий, соединяющих точки контакта оптических волокон с горизонтальной поверхностью, когда оптические волокна расположены на этой горизонтальной поверхности.

Каждый из соединительных участков может быть сформирован таким образом, что полимерная смола заполняет зазор между двумя соседними оптическими волокнами и покрывает внешний контур соответствующих оптических волокон полимерной смолой, при этом толщина полимерной смолы, покрывающей внешний контур, составляет не более 15 мкм.

Внешний слой оптических волокон в оптоволоконной ленте может быть окрашен.

Другим объектом изобретения является оптоволоконный кабель, в котором размещена описанная выше оптоволоконная лента.

Изобретение позволяет уменьшить диаметр оптических волокон, и оптоволоконную ленту можно легко изгибать из-за ее чередующейся фиксирующей структуры, в которой соединительные участки для соединения соседних двух оптических волокон расположены с чередованием как в направлении длины, так и в направлении ширины ленты, а также из-за уменьшенного внешнего диаметра оптических волокон, который не превышает 220 мкм. В результате в кабеле может быть установлено большее количество оптоволоконных лент, что повышает плотность упаковки.

В соответствии с изобретением расстояние между центрами соседних двух оптических волокон составляет 250±30 мкм, что равно расстоянию между центрами соседних двух оптических волокон широко распространенной оптоволоконной ленты. Такое расстояние выбрано для точного размещения оптических волокон в соответствующих V-образных канавках сварочного устройства без их выпадения из этих канавок.

Изобретение поясняется чертежами.

Краткое описание чертежей

На фиг. 1 показан пример выполнения оптоволоконной ленты с чередующейся структурой фиксации в соответствии с настоящим изобретением, вид сверху в перспективе;

на фиг. 2 показано в увеличенном масштабе поперечное сечение оптоволоконной ленты по фиг. 1 в зоне соединительного участка, причем на фиг. 2(A) показан один пример выполнения соединительного участка, а на фиг. 2(B) - другой пример выполнения соединительного участка;

на фиг. 3 показано в увеличенном масштабе поперечное сечение оптоволоконной ленты, отличной от изображенной на фиг. 1, в зоне соединительного участка, причем на фиг. 3(A) показан один пример выполнения соединительного участка, а на фиг. 3(B) - другой пример выполнения соединительного участка;

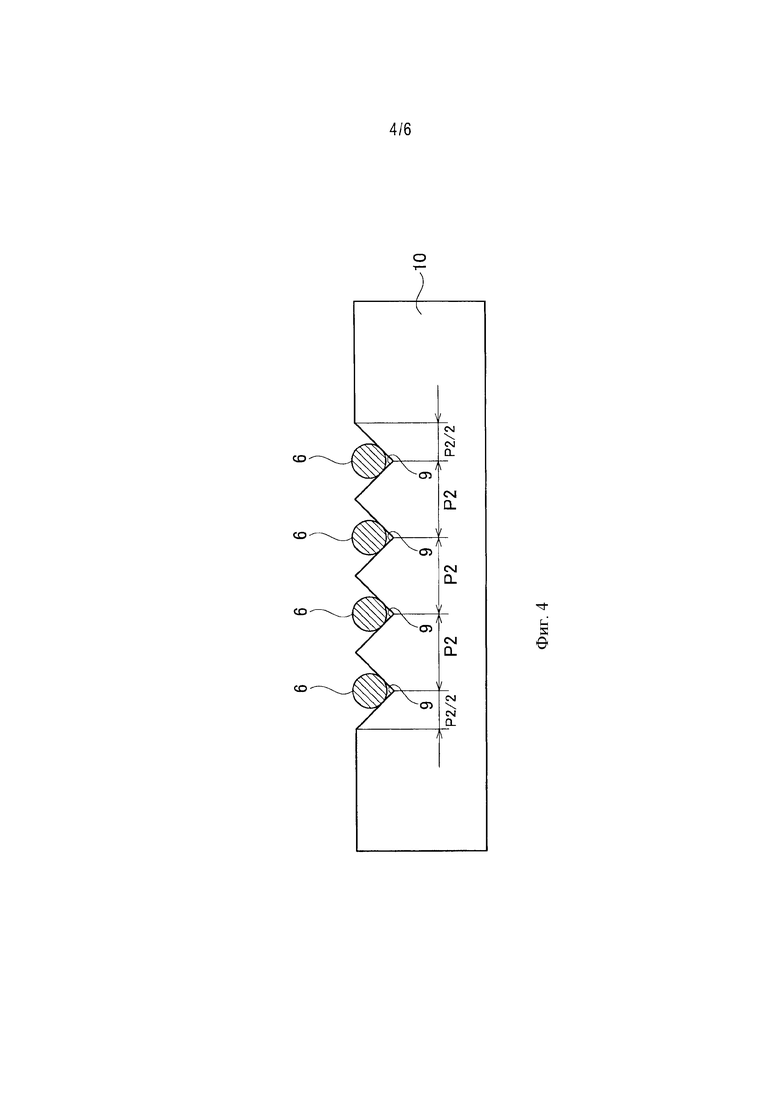

на фиг. 4 показаны стеклянные оптические волокна оптоволоконной ленты, с которых удалено покрытие и которые помещены в V-образные канавки сварочного устройства;

на фиг. 5 показан оптоволоконный кабель с трубчатым сердечником, в котором установлена оптоволоконная лента согласно изобретению, вид в поперечном сечении;

на фиг. 6 показан оптоволоконный кабель с SZ-пазами, в котором установлена оптоволоконная лента согласно изобретению, вид в поперечном сечении;

на фиг. 7 показан оптоволоконный кабель с C-пазами, в котором установлена оптоволоконная лента согласно изобретению, вид в поперечном сечении.

Осуществление изобретения

Как показано на фиг. 1, оптоволоконная лента 1 согласно изобретению имеет структуру, в которой три или более оптических волокна 2 расположены параллельно, причем два соседних оптических волокна 2 соединены между собой соединительными участками 3, которые расположены с чередованием как в направлении длины ленты (в направлении стрелки X), так и в направлении ширины ленты (в направлении стрелки Y).

Оптоволоконная лента 1 состоит из n оптических волокон 2, причем из них каждые два соседних оптических волокна 2 соединены между собой чередующимися соединительными участками 3 в продольном и поперечном направлениях ленты. Соединительные участки 3, соединяющие два соседних оптических волокна 2, в продольном направлении ленты расположены с фиксированным шагом P1, причем длина этих соединительных участков меньше длины расположенных между ними несоединенных частей волокон, т.е. в продольном направлении ленты каждый соединительный участок 3 короче несоединенной части волокна.

В направлении ширины ленты сформирован только один соединительный участок 3 для соединения двух соседних оптических волокон 2. В направлении ширины ленты соединительные участки 3 не располагаются на той же линии, что и другой соединительный участок 3, соединяющий другие два соседних оптических волокна 2, а расположены со смещением от другого соединительного участка 3 в направлении длины ленты. Таким образом, соединительные участки 3, сформированные на оптоволоконной ленте 1, в целом расположены зигзагообразно. Следует отметить, что компоновка соединительных участков не ограничена той, что представлена на фиг. 1, и может иметь другие конфигурации. На фиг. 1 показан один из примеров компоновки. Так, в направлении ширины ленты могут быть сформированы два или больше соединительных участков 3 таким образом, что по меньшей мере один несоединенный участок будет расположен между соединительными участками 3.

Как показано на фиг. 2(A), соединительный участок 3 соединяет соседние два оптических волокна 2 вместе таким образом, что зазор S между ними заполняется полимерной смолой с последующим ее отверждением (например, отверждаемой ультрафиолетом полимерной смолой). Обе поверхности 3a и 3b соединительного участка 3 расположены так, что через них проходят линии 4 и 5, соединяющие точки контакта соответствующих оптических волокон 2 с горизонтальной поверхностью, когда они помещены на нее. Таким образом, внутренние полуокружности обращенных к зазору S оптических волокон 2 покрыты полимерной смолой, образующей соединительный участок 3, а другие внешние полуокружности с противоположной стороны от зазора S не покрыты полимерной смолой.

Две поверхности 3a и 3b соединительного участка 3, показанного на фиг. 2(B), имеют форму, образующую выемку, вогнутую по направлению к центру зазора S, так что эти поверхности отделены от линий 4 и 5, соединяющих точки контакта соответствующих оптических волокон 2 с горизонтальной поверхностью, когда они помещены на нее. Количество полимерной смолы, составляющей соединительный участок 3, показанный на фиг. 2(B), меньше, чем количество полимерной смолы, составляющей соединительный участок 3, показанный на фиг. на фиг. 2(A), т.е. полимерная смола локально сконцентрирована в зоне центральной части зазора S между двумя оптическими волокнами 2. Оптоволоконная лента с соединительными участками 3 такой конфигурации легче поддается изгибу, поскольку количество используемой полимерной смолы меньше по сравнению с соединительным участком 3, показанном на фиг. 2(A). В результате количество оптоволоконных лент, которые могут быть установлены в кабеле, дополнительно увеличивается.

Каждое из оптических волокон 2 включает в себя расположенное в центре неизолированное стеклянное оптическое волокно 6, первый слой 7 покрытия, охватывающий внешний контур стеклянного оптического волокна 6, и второй слой 8 покрытия, охватывающий внешний контур первого слоя 7 покрытия. Стеклянное оптическое волокно 6 имеет диаметр 125 мкм. Первый слой 7 покрытия выполнен из относительно мягкой полимерной смолы, которая поглощает действующее на стекло боковое давление. Второй слой 8 покрытия выполнен из относительно твердой полимерной смолы, защищающей от внешнего повреждения. Второй слой 8 покрытия может быть дополнительно покрыт окрашенным слоем, чтобы соответствующие оптические волокна 2 можно было различать между собой. Окрашенный слой является самый внешним слоем, что позволяет легко различать визуально соответствующие оптические волокна 2.

В соответствии с данным вариантом осуществления изобретения внешний диаметр H оптических волокон 2 (включая внешний слой) не превышает 220 мкм, а расстояние L между центрами соседних двух оптических волокон 2 равно 250±30 мкм. Таким образом, оптическое волокно 2 согласно изобретению имеет меньший размер по сравнению с обычно используемым оптическим волокном 2, внешний диаметр H которого составляет 250 мкм. Кроме того, расстояние L между центрами соседних двух оптических волокон в обычно используемой оптоволоконной ленте составляет 250 мкм. Расстояние L согласно изобретению составляет 250±30 мкм.

Толщина соединительного участка 3, показанного на фиг. 2(A), равна внешнему диаметру H оптических волокон 2, толщина соединительного участка 3, показанного на фиг. 2(B), меньше внешнего диаметра H оптических волокон 2.

Оптоволоконная лента 1 имеет чередующуюся фиксирующую структуру, в которой соединительные участки 3 расположены с чередованием как продольном, так и в поперечном направлениях ленты, соединяя между собой два соседних оптических волокна 2, причем внешний диаметр H оптических волокон 2 не превышает 220 мкм, что меньше, чем у обычно используемых оптических волокон. Это обеспечивает более легкий изгиб ленты, а, кроме того, в кабеле может быть установлено большее количество оптоволоконных лент 1 по сравнению с оптоволоконными лентами, имеющими обычную структуру, в результате чего увеличивается плотность укладки.

Поскольку внешний диаметр H оптических волокон 2 в оптоволоконной ленте согласно изобретению не превышает 220 мкм, что меньше, чем у обычно используемых оптических волокон, объем оптических волокон может быть уменьшен по меньшей мере на 20% по сравнению с оптическими волокнами обычную конфигурации. В результате общий диаметр оптоволоконной ленты может быть уменьшен, что дополнительно повышает плотность упаковки.

Следует отметить, что конфигурации соединительных участков 3 не ограничены вариантами, показанными на фиг. 2(A) и фиг. 2(B), согласно которым соединительные участки 3 сформированы только в зазоре S между соседними двумя оптическими волокнами 2, но могут иметь конфигурации, показанные на фиг. 3(A) и фиг. 3(B). Соединительные участки 3, показанные на фиг. 3, сформированы таким образом, чтобы заполнить полимерной смолой зазор S между соседними двумя оптическими волокнами 2 и покрыть внешний контур оптических волокон 2 полимерной смолой. Толщина T полимерной смолы на уровне половины внешнего контура каждого оптического волокна 2, покрытого соединительным участком 3, составляет не более 15 мкм.

Согласно показанному на фиг. 3 примеру половина внешнего контура каждого оптического волокна 2 с внешним диаметром 220 мкм, покрытого полимерной смолой, не оказывает влияния на изгибные характеристики оптоволоконной ленты 2, поскольку толщина T полимерной смолы, покрывающей половину внешнего контура, составляет не более 15 мкм. В результате такая конфигурация не препятствует улучшению плотности упаковки в кабеле.

Пример

Были взяты несколько типов оптических волокон с разными внешними диаметрами, при этом для изготовления оптоволоконной ленты (ленты с 4 жилами) изменялось расстояние между центрами соседних оптических волокон. Для изготовления соединительных участков и несоединенных частей использовался способ, раскрытый в опубликованной заявке JP 2010-033010 (заявка на патент JP 009-082778). Для регулировки шага между оптическими волокнами использовался способ, раскрытый в публикации заявки JP 08-146239 (заявка на патент JP 06-163292). Следует отметить, что все оптические волокна в одной оптоволоконной ленте имеют одинаковый внешний диаметр.

Далее оценили параметры сращивания при групповом оплавлении, когда одну оптоволоконную ленту полностью сращивают с другой оптоволоконной лентой. Выполняли следующий рабочий процесс. Вначале оптоволоконную ленту установили в держатель, с соответствующих оптических волокон термостриппером удалили первые и вторые слои 7 и 8, а торцевые поверхности оголенных стеклянных оптических волокон 6 обрезали скалывателем. Затем соответствующие стеклянные оптические волокна 6 в оптоволоконной ленте, удерживаемой держателем, поместили в сварочное устройство 10, имеющее V-образные канавки 9, сформированные с постоянным шагом P2 (фиг. 4). В этом состоянии определяли, были ли соответствующие стеклянные оптические волокна 6 помещены в соответствующие V-образные канавки 9. Случай, когда стеклянные оптические волокна 6 располагались в V-образных канавках 9, определялся как успешный (OK), а случай, когда стеклянные оптические волокна 6 отклонялись от V-образных канавок 9, определялся как негативный (NG).

Для удаления покрытия использовался термостриппер HJS-02 компании Fujikura Ltd., для обрезания торцов - скалыватель Fujikura CT-30, а в качестве сварочного устройства - сварочный аппарат FSM-60R компании Fujikura Ltd. Шаг P2 между V-образными канавками 9 в сварочном устройстве 10 составлял 250 мкм. Операции в описанных выше условиях повторяли 10 раз и затем подсчитывали количество случаев NG. В таблице 1 показан результат этой оценки.

Результаты, представленные в таблице 1, показали, что когда расстояние L между центрами соседних оптических волокон 2 оптоволоконной ленты 1, имеющей чередующуюся фиксирующую структуру, равно 250±30 мкм (220-280 мкм), стеклянные оптические волокна 6 не отклоняются от V-образных канавок 9, так что при этом не происходило сплавления волокон с соответствующими стеклянными оптическими волокнами другой оптоволоконной ленты. Количество NG увеличивалось, когда оптоволоконная лента не удовлетворяла описанному выше условию и стеклянные оптические волокна 6 не могли быть точно помещены в V-образные канавки 9.

Оптоволоконный кабель

На фиг. 5 показан пример выполнения оптоволоконного кабеля с трубчатым сердечником, в котором размещена оптоволоконная лента согласно изобретению. Оптоволоконный кабель 11 с трубчатым сердечником содержит сердечник 12, образованный оптоволоконной лентой 1 согласно изобретению, в которой оптические волокна 2 свернуты по ширине ленты и собраны в жгут, как обозначено ломаной линией на фиг. 5; термопластичную смолу, экструдированную поверх внешней кромки сердечника 12, формируя на нем трубку 13, которая дополнительно покрыта полиэтиленом, формируя оболочку 14.

На фиг. 6 показан пример выполнения оптоволоконного кабеля с SZ-пазами, в котором установлена оптоволоконная лента согласно изобретению. Оптоволоконный кабель 15 с SZ-пазами содержит сердечник 17 с множеством пазов 18 на его внешней поверхности, имеющих U-образную форму в поперечном сечении; расположенный в центре сердечника и проходящий в продольном направлении ленты элемент 16, работающий на растяжение; установленную в каждом из пазов 18 оптоволоконную ленту 1, в которой оптические волокна 2 свернуты по ширине ленты и собраны в жгут; прижимную обмоточную ленту 19, закрывающую внешнюю поверхность сердечника 17 с пазами; и оболочку 20, дополнительно сформированную на обмоточной ленте путем экструзии.

На фиг. 7 показан пример выполнения оптоволоконного кабеля с C-образным пазом, в котором установлена оптоволоконная лента согласно изобретению. Оптоволоконный кабель 21 с C-образным пазом содержит сердечник 23 с пазом 24 на его внешней поверхности, имеющим C-образную форму в поперечном сечении; элементы 22, работающие на растяжение; установленную в пазу 24 оптоволоконную ленту 1, свернутую по ширине в жгут; прижимную обмоточную ленту 25 и оболочку 26, сформированную на обмоточной ленте.

Хотя оптоволоконная лента 1, показанная на фиг. 5-7, свернута в направлении ширины ленты в пучок и установлена в кабеле, оптоволоконная лента 1 может быть сложена послойно в вертикальном направлении и установлена в кабеле. В качестве альтернативы несколько оптоволоконных лент 1 может быть уложено друг на друга с получением пакетной структуры, затем размещенной в кабеле.

В каждом из оптоволоконных кабелей 11, 15 и 21 в соответствии с изобретением используются оптические волокна 2 уменьшенного внешнего диаметра, не превышающего 220 мкм. В результате в кабеле может быть установлено большее количество оптических волокон 2 по сравнению с обычно используемыми оптическими волокнами с внешним диаметром 250 мкм, что позволяет увеличить плотность. Кроме того, в оптоволоконных кабелях 11, 15 и 21 согласно изобретению может быть размещена оптоволоконная лента 1 чередующейся структурой фиксации в любом состоянии, так что она может изгибаться и скручиваться в цилиндрическую форму или может быть сложена для установки друг на друга в любом направлении.

Оптоволоконные кабели 11, 15 и 21 в соответствии с настоящим изобретением позволяют легко отделять соответствующие оптические волокна 2 друг от друга, что упрощает отделение одной жилы во время формирования концевого вывода при извлечении оптических волокон 2 из концевых выводов кабеля или при выполнении операции соединения разъема с извлеченными оптическими волокнами 2, поскольку в каждом из оптоволоконных кабелей 11, 15 и 21 используется оптоволоконная лента 1, включающая в себя соединительные участки 3, чередующиеся как в продольном так и в поперечном направлениях ленты для соединения вместе двух соседних оптических волокон 2.

Промышленная применимость

Изобретение применимо для оптоволоконной ленты с чередующейся структурой фиксации для периодического соединения между собой соседних оптических волокон посредством соединительных участков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПТОВОЛОКОННАЯ ЛЕНТА И ОПТОВОЛОКОННЫЙ КАБЕЛЬ | 2014 |

|

RU2619397C1 |

| СПОСОБ И УСТРОЙСТВО ИЗГОТОВЛЕНИЯ ОПТОВОЛОКОННОЙ ЛЕНТЫ | 2016 |

|

RU2688898C1 |

| ЛЕНТА ИЗ ОПТИЧЕСКИХ ВОЛОКОН И ВОЛОКОННО-ОПТИЧЕСКИЙ КАБЕЛЬ, В КОТОРОМ ЗАКЛЮЧЕНА ЛЕНТА ИЗ ОПТИЧЕСКИХ ВОЛОКОН | 2013 |

|

RU2584175C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКОЙ ВОЛОКОННО-ОПТИЧЕСКОЙ ЛЕНТЫ И ЛЕНТА | 2018 |

|

RU2759664C1 |

| ОПТОВОЛОКОННЫЙ СОЕДИНИТЕЛЬ | 2012 |

|

RU2591232C2 |

| ЛЕНТА ИЗ ОПТИЧЕСКОГО ВОЛОКНА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2017 |

|

RU2738329C1 |

| СВОБОДНЫЙ БУФЕР, ОПТОВОЛОКОННЫЙ КАБЕЛЬ ТИПА СВОБОДНОГО БУФЕРА, СПОСОБ ОТДЕЛЕНИЯ ИНДИВИДУАЛЬНЫХ ВОЛОКОН ОПТОВОЛОКОННОЙ ЛЕНТЫ В СВОБОДНОМ БУФЕРЕ, СПОСОБ ИЗГОТОВЛЕНИЯ СВОБОДНОГО БУФЕРА И СПОСОБ СБОРКИ МНОЖЕСТВА ОПТИЧЕСКИХ ВОЛОКОН | 2016 |

|

RU2690233C2 |

| ОПТОВОЛОКОННЫЙ МОДУЛЬ, СПОСОБ РАЗВЕТВЛЕНИЯ ОПТИЧЕСКОГО ВОЛОКНА И ОПТОВОЛОКОННЫЙ КАБЕЛЬ | 2014 |

|

RU2663689C2 |

| ОПТОВОЛОКОННАЯ ЖИЛА И ОПТОВОЛОКОННЫЙ ЛЕНТОЧНЫЙ СЕРДЕЧНИК | 2015 |

|

RU2690984C2 |

| ГИБКАЯ ОПТОВОЛОКОННАЯ ЛЕНТА И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2019 |

|

RU2797681C2 |

Изобретение относится к механическим конструкциям для обеспечения прочности и внешней защиты волокон, а именно к оптоволоконной ленте. Оптоволоконная лента 1 включает в себя три или более параллельно расположенных оптических волокна 2 и соединительные участки 3, каждый из которых соединяет между собой два соседних оптических волокна 2. Соединительные участки 3 расположены с чередованием как в продольном, так и в поперечном направлениях ленты. Внешний диаметр оптических волокон 2 в оптоволоконной ленте 1 не превышает 220 мкм, а расстояние между центрами соседних двух оптических волокон составляет 250±30 мкм. Технический результат изобретения заключается в обеспечении возможности достичь более высокой плотности и уменьшения диаметра, обеспечивая точное размещение без ошибок оптических волокон в V-образных канавках сварочного устройства. 3 н. и 3 з.п. ф-лы, 1 табл., 7 ил.

1. Оптоволоконная лента, содержащая три или более расположенных параллельно оптических волокна и соединительные участки, соединяющие между собой два расположенных рядом друг с другом оптических волокна, причем соединительные участки расположены с чередованием как в продольном, так и в поперечном направлениях ленты, при этом между двумя соседними оптическими волокнами образован зазор, а каждый из соединительных участков сформирован таким образом, что полимерная смола заполняет указанный зазор, причем обе поверхности каждого соединительного участка вогнуты по направлению к центру зазора, образуя выемки и отделяя эти поверхности от линий, соединяющих точки контакта оптических волокон с горизонтальной поверхностью, когда оптические волокна расположены на этой горизонтальной поверхности.

2. Оптоволоконная лента, содержащая три или более расположенных параллельно оптических волокна и соединительные участки, соединяющие между собой два расположенных рядом друг с другом оптических волокна, причем соединительные участки расположены с чередованием как в продольном, так и в поперечном направлениях ленты, при этом между двумя соседними оптическими волокнами образован зазор, а каждый из соединительных участков сформирован таким образом, что полимерная смола заполняет указанный зазор и покрывает внешний контур соответствующих оптических волокон полимерной смолой, причем обе поверхности каждого соединительного участка вогнуты по направлению к центру зазора, образуя выемки и отделяя эти поверхности от линий, соединяющих точки контакта оптических волокон с горизонтальной поверхностью, когда оптические волокна расположены на этой горизонтальной поверхности.

3. Оптоволоконная лента по любому из пп. 1 или 2, в которой внешний диаметр оптических волокон не превышает 220 мкм, а расстояние между центрами соседних двух оптических волокон составляет 250±30 мкм.

4. Оптоволоконная лента по п. 2, в которой толщина полимерной смолы, покрывающей внешний контур оптических волокон, не превышает 15 мкм.

5. Оптоволоконная лента по любому из пп. 1, 2 или 4, в которой внешний слой соответствующих оптических волокон окрашен.

6. Оптоволоконный кабель, в котором размещена оптоволоконная лента по любому из пп. 1, 2 или 4.

| JP 2007279226 A, 25.10.2007 | |||

| WO 2010001663 A1, 07.01.2010 | |||

| US 4547040 A, 15.10.1985 | |||

| JPH 08220397 A, 30.08.1996. |

Авторы

Даты

2016-07-10—Публикация

2012-10-15—Подача