ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу изготовления волоконно-оптической ленты и к волоконно-оптической ленте.

УРОВЕНЬ ТЕХНИКИ

Количество данных, передаваемых по волоконно-оптическим кабелям, непрерывно возрастает. Например, вследствие увеличения объема вычислений в облачной среде это возрастание особенно заметно в центрах данных во всем мире, в которые все данные передаются в течение ограниченного промежутка времени. Это является причиной растущих потребностей в оптических кабелях с большим количеством волокон и высокой плотностью волокон. Кроме того, неизменно существует тенденция к снижению расходов на монтаж кабельных сетей доступа, что делает важным уменьшение диаметра и массы оптического кабеля. В случае уменьшения диаметра и массы оптического кабеля можно будет использовать существующее оборудование, такое как подземные каналы, при этом будут снижаться затраты на монтажные работы. Дополнительное требование заключается в том, что для сокращения рабочего времени при соединении кабелей должно производиться массовое сращивание оптических волокон сплавлением.

Это означает, что имеются несколько предъявляемых требований, возможно противоречивых, с одной стороны, это уменьшение диаметра оптического кабеля, а с другой стороны, повышение плотности оптических волокон. Это является серьезной проблемой для производителей оптических волокон.

Для облегчения прокладки используют волоконно-оптические ленты, которые могут быть соединены массовым сращиванием сплавлением для образования многочисленных соединений оптических волокон и при этом с повышенной гибкостью.

Однако стандартные волоконно-оптические ленты имеют недостаток, заключающийся в жесткости, вызванной тем, что вокруг сборки оптических волокон нанесен слой смолы для удержания оптических волокон параллельными в плоскости. Эта жесткость ограничивает возможность повышения плотности волокон в волоконно-оптических кабелях.

В документе JP 2011221199 предложена концепция получения более гибкой волоконно-оптической ленты путем нанесения матричного связующего материала по синусоидальной линии на одну сторону сборки параллельных прилегающих оптических волокон.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения заключается в создании оптической ленты и способа изготовления оптической ленты, имеющей повышенную гибкость и позволяющей сворачивать или складывать оптические волокна в направлении ширины ленты и в то же время имеющей высокую прочность. Другая задача настоящего изобретения заключается в создании оптической ленты, волокна которой можно соединять массовым сращиванием сплавлением для образования многочисленных соединений оптических волокон. Дальнейшая задача настоящего изобретения заключается в создании волоконно-оптической ленты, содержащей группы из самое большее трех оптических волокон, инкапсулированных матричным материалом, от которой отдельные оптические волокна можно отделять без повреждения прилегающих оптических волокон.

Согласно первому аспекту одна или несколько из этих задач решаются способом изготовления волоконно-оптической ленты, содержащим

- подачу множества оптических волокон для подготовки продольной сборки оптических волокон, при этом множество оптических волокон располагают параллельно и с прилеганием друг к другу, при этом каждое из множества оптических волокон содержит от центра к периферии стеклянную сердцевину, стеклянную оболочку, первичное покрытие, вторичное покрытие и внешний слой, образованный из частично отвержденной первой отверждаемой смолы;

- нанесение второй отверждаемой смолы из раздатчика на поверхность сборки, при этом вторая отверждаемая смолы образует множество последовательных удлиненных прямолинейных валиков, выполненных с возможностью образования соединений между двумя прилегающими оптическими волокнами из множества оптических волокон; и

- пропускание сборки с валиками из второй отверждаемой смолы, нанесенной на нее, через станцию отверждения для отверждения второй отверждаемой смолы и для завершения отверждения частично отвержденной первой отверждаемой смолы внешнего слоя каждого оптического волокна, чтобы образовать соединения. Валики соединяют внешние слои оптического волокна друг с другом.

Согласно второму аспекту одна или несколько из этих задач решаются созданием волоконно-оптической ленты, содержащей:

- множество прилегающих оптических волокон, продолжающихся в продольном направлении и расположенных параллельно, образующих сборку оптических волокон;

- множество последовательных удлиненных прямолинейных валиков из второй отвержденной смолы, расположенных по длине сборки; каждый из множества валиков выполнен с возможностью образования удлиненного соединения между двумя прилегающими оптическими волокнами из множества оптических волокон;

- в которой каждое из множества оптических волокон содержит от центра к периферии стеклянную сердцевину, стеклянную оболочку, первичное покрытие, вторичное покрытие и внешний слой, образованный из первой отвержденной смолы;

- в которой вторая отвержденная смола каждого удлиненного соединения химически связана с соответствующей первой отвержденной смолой двух прилегающих оптических волокон.

Соответствующие варианты осуществления ленты, раскрытые ниже, также применимы к способу согласно настоящему изобретению и наоборот.

Таким образом, волоконно-оптическая лента согласно настоящему изобретению имеет многочисленные оптические волокна, расположенные параллельно, которые соединены с другими оптическими волокнами посредством валиков из отвержденной смолы. Соединение создают отверждением отверждаемой смолы валиков на частично отвержденной первой отверждаемой смоле внешнего слоя каждого из оптических волокон; этим создают связь или соединение между валиками и внешним слоем, вследствие чего повышается прочность соединения между валиком и внешним слоем.

При удалении/отделении оптического волокна от ленты предпочтительно, чтобы точка повреждения/разрыва находилась в самом валике, или во внешнем слое, или между внешним слоем и вторичным покрытием. Для поддержания целостности оптического волокна во время отделения нежелательно нахождение точки повреждения/разрыва во вторичном покрытии или на границе с первичным покрытием, поскольку при этом оптическое волокно повреждается. В настоящем изобретении отверждение внешнего слоя относительно валика приводит к направлению точки повреждения из оптического волокна к границе между внешним слоем и вторичным покрытием или во внешний слой. Этот внешний слой действует как слой освобождения. Изобретатели настоящего изобретения обнаружили, что сочетанием таких признаков, как наличие внешнего слоя и наличие связи с валиком, обеспечивается точка повреждения, при которой оптические волокна не повреждаются и отсутствует влияние на целостность их. Хотя внешний слой является частью оптического волокна, его можно (частично) удалять без разрушения структурных частей оптического волокна, которыми являются стеклянная сердцевина, стеклянная оболочка, первичное покрытие и вторичное покрытие.

ОПИСАНИЕ ДЕФИНИЦИЙ

Приведенные ниже дефиниции (определения, используемых терминов и формулировок) используются в настоящем описании и формуле изобретения для определения излагаемого объекта изобретения. Другие термины, не описанные ниже, имеют смысловое содержание, общепринятое в данной области техники.

Термин «сборка оптических волокон», используемый в настоящем описании, означает несвязанную структуру из множества параллельных прилегающих оптических волокон без какого-либо соединения между любыми волокнами; сборка имеет ширину (W) и имеет углубления или канавки между прилегающими оптическими волокнами.

Понятие «ширина (W) сборки» или «ширина (W)», используемое в настоящем описании, означает, что сборка образована из некоторого количества (N) оптических волокон, каждое из которых имеет диаметр (D) и длину (L); при этом сборка имеет ширину (W; W=D×N).

Термин «валик», используемый в настоящем описании, означает валик из второй отверждаемой смолы, который соединяет два прилегающих оптических волокна на протяжении длины (l) соединения. Следует отметить, что, если два (или большее количество) последующих валиков уложены друг за другом в одну и ту же канавку, сообщающуюся с одними и теми же двумя прилегающими оптическими волокнами, эти два (или большее количество) валиков считаются совместно образующими соединение длиной (l), равной сумме протяженностей таких последующих валиков.

Термин «связующий материал», используемый в настоящем описании, означает материал, из которого образуют соединение. Он представляет собой вторую отвержденную смолу или еще не отвержденную вторую отверждаемую смолу.

Термин «материал внешнего слоя», используемый в настоящем описании, означает материал, из которого образуют внешний слой, и он представляет собой первую смолу, которая в зависимости от стадии процесса является отверждаемой, частично отвержденной или отвержденной.

Термин «химически связанный», используемый в настоящем описании, означает наличие химических ковалентных связей, которые создаются при одновременном отверждении второй отверждаемой смолы и частичном отверждении первой отверждаемой смолы. Каждая из этих смол содержит множество химически активных групп, которые образуют поперечные связи (химические связи) в течение отверждения; вследствие одновременного отверждения на границе валиков и внешнего слоя будут создаваться химические ковалентные связи между химически активными группами, присутствующими во второй отверждаемой смоле соединений/валиков и в частично отвержденной первой отверждаемой смоле внешнего слоя.

Термин «ступенчатый рельеф», используемый в настоящем описании, означает рельеф, образованный последовательностью валиков на протяжении множества оптических волокон, при этом валики из последовательности валиков каждый раз разнесены на интервале одного оптического волокна в направлении ширины. Это означает, что шагом ступенчатого рельефа является одно оптическое волокно. Поэтому в случае, когда сборка должна быть образована некоторым количеством N оптических волокон, отдельный ступенчатый рельеф образуют с помощью последовательности (N-1) валиков.

Термин «зигзагообразная структура», используемый в настоящем описании, означает структуру, повторяющую траекторию треугольной волны. Зигзагообразную структуру в настоящей заявке получают проведением линии через средние точки последовательных валиков из последовательных ступенчатых рельефов.

Термин «пилообразная структура», используемый в настоящем описании, означает структуру, повторяющую траекторию пилообразной волны. Пилообразную структуру в настоящей заявке получают проведением линии через средние точки последовательных валиков из последовательных ступенчатых рельефов.

Термин «шаг (Р)», используемый в настоящем описании, определен как длина, равная периодичности ступенчатого рельефа в одном и том же направлении ширины.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже настоящее изобретение описывается с обращением к сопровождающим схематичным чертежам, на которых показаны варианты осуществления настоящего изобретения и на которых одинаковыми позициями обозначены одни и те же или подобные элементы. На чертежах:

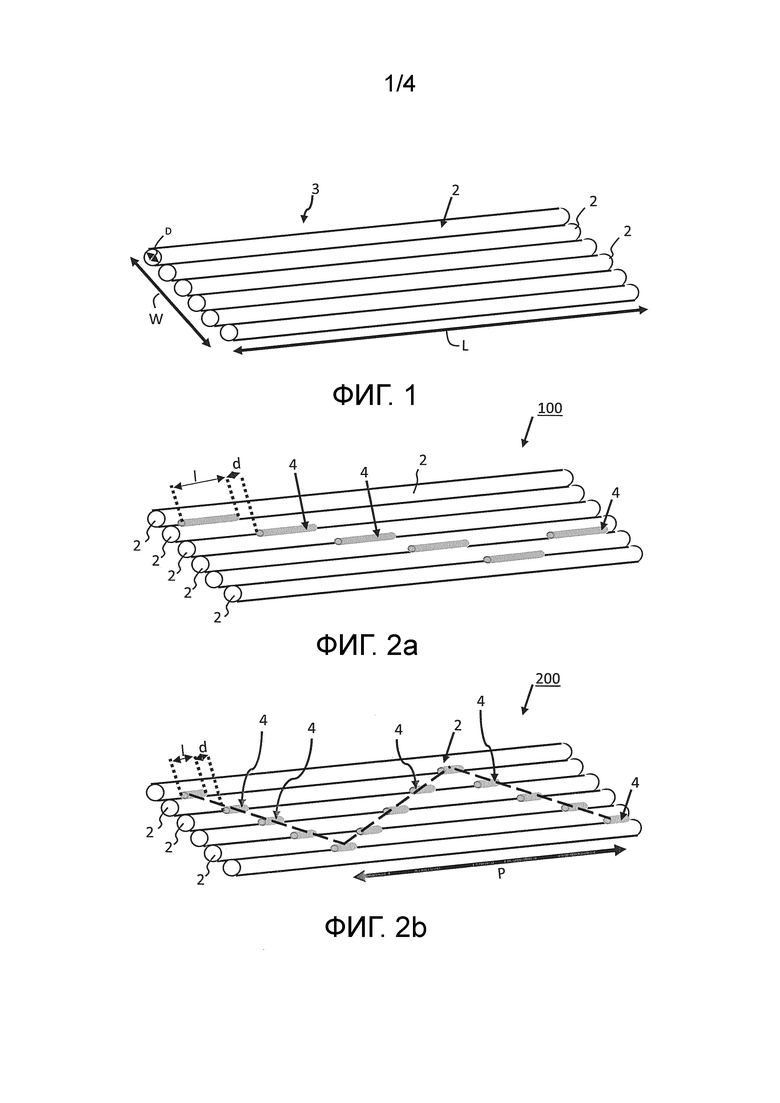

фиг. 1 - трехмерный вид сборки оптических волокон (не являющейся частью изобретению);

фиг. 2а - трехмерный вид волоконно-оптической ленты согласно варианту осуществления изобретения, имеющей прерывистую/прерывную зигзагообразную структуру;

фиг. 2b - вид волоконно-оптической ленты согласно варианту осуществления изобретения, имеющей прерывистую/прерывную зигзагообразную структуру с другой длиной соединения, чем в варианте осуществления из фиг. 2а;

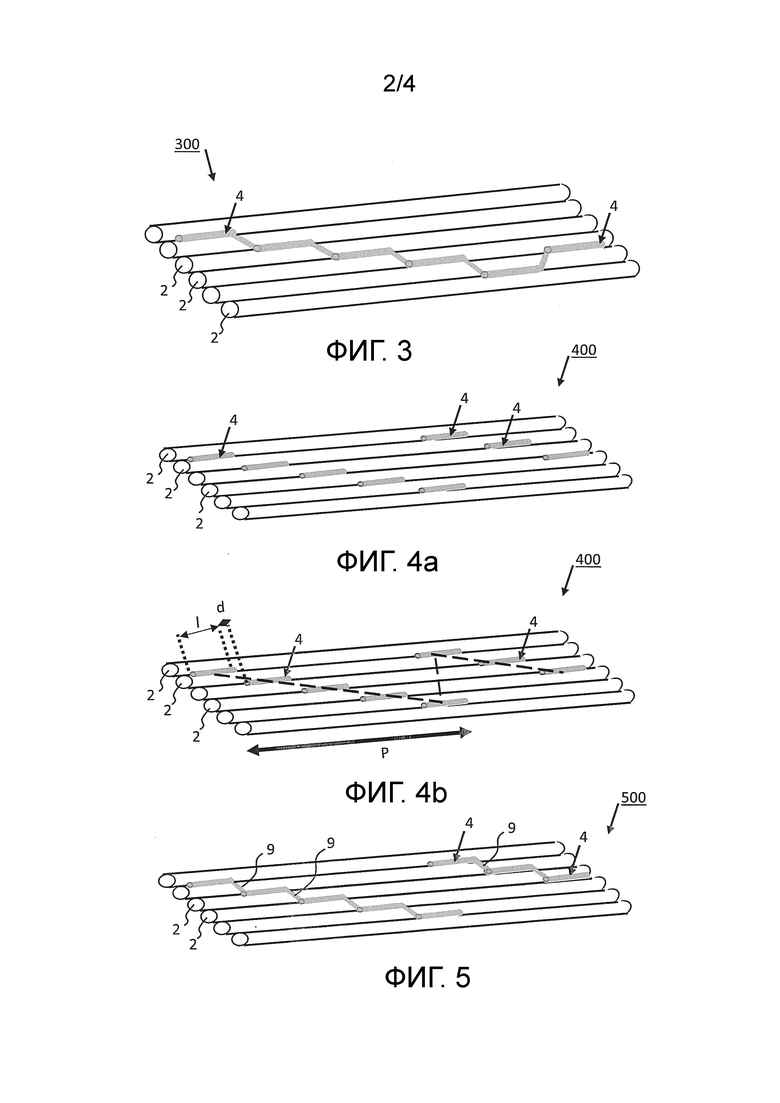

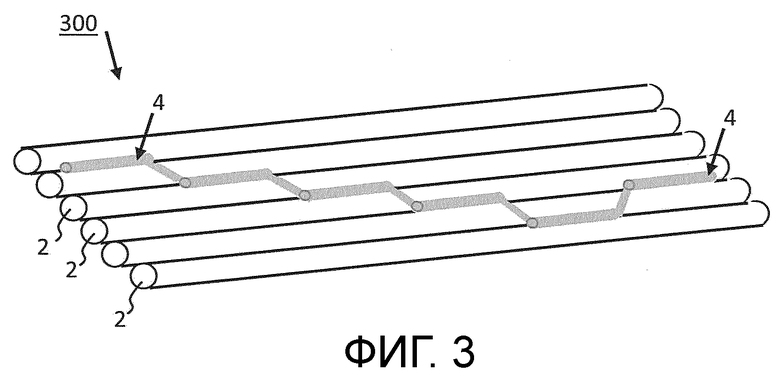

фиг. 3 - трехмерный вид волоконно-оптической ленты согласно варианту осуществления изобретения, имеющей непрерывную зигзагообразную структуру;

фиг. 4а - трехмерный вид волоконно-оптической ленты согласно варианту осуществления изобретения, имеющей прерывистую/прерывную пилообразную структуру;

фиг. 4b - вид волоконно-оптической ленты из фиг. 4а с показом аппроксимирующей пилообразной линии и шага;

фиг. 5 - трехмерный вид волоконно-оптической ленты согласно варианту осуществления, имеющей частично непрерывную пилообразную структуру;

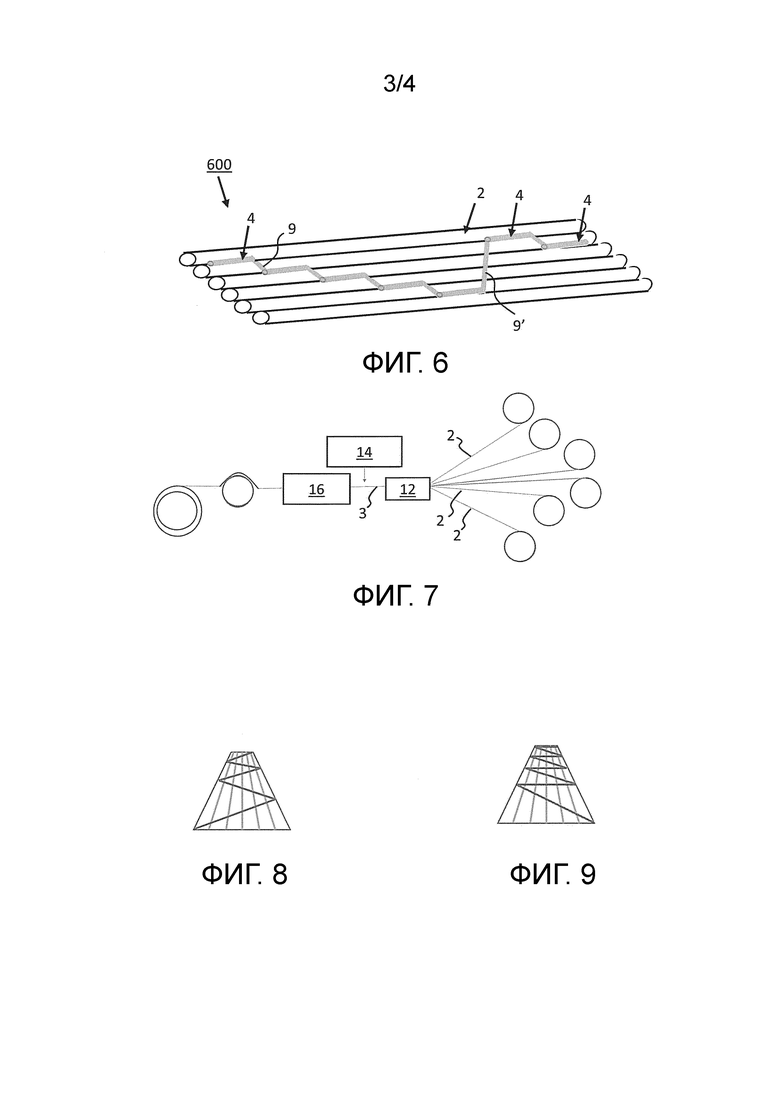

фиг. 6 - трехмерный вид волоконно-оптической ленты согласно варианту осуществления, имеющей непрерывную пилообразную структуру;

фиг. 7 - схематичное изображение возможной технологической линии для изготовления волоконно-оптической ленты, имеющей шесть оптических волокон;

фиг. 8 - перспективный вид волоконно-оптической ленты, имеющей зигзагообразную структуру;

фиг. 9 - перспективный вид волоконно-оптической ленты, имеющей пилообразную структуру;

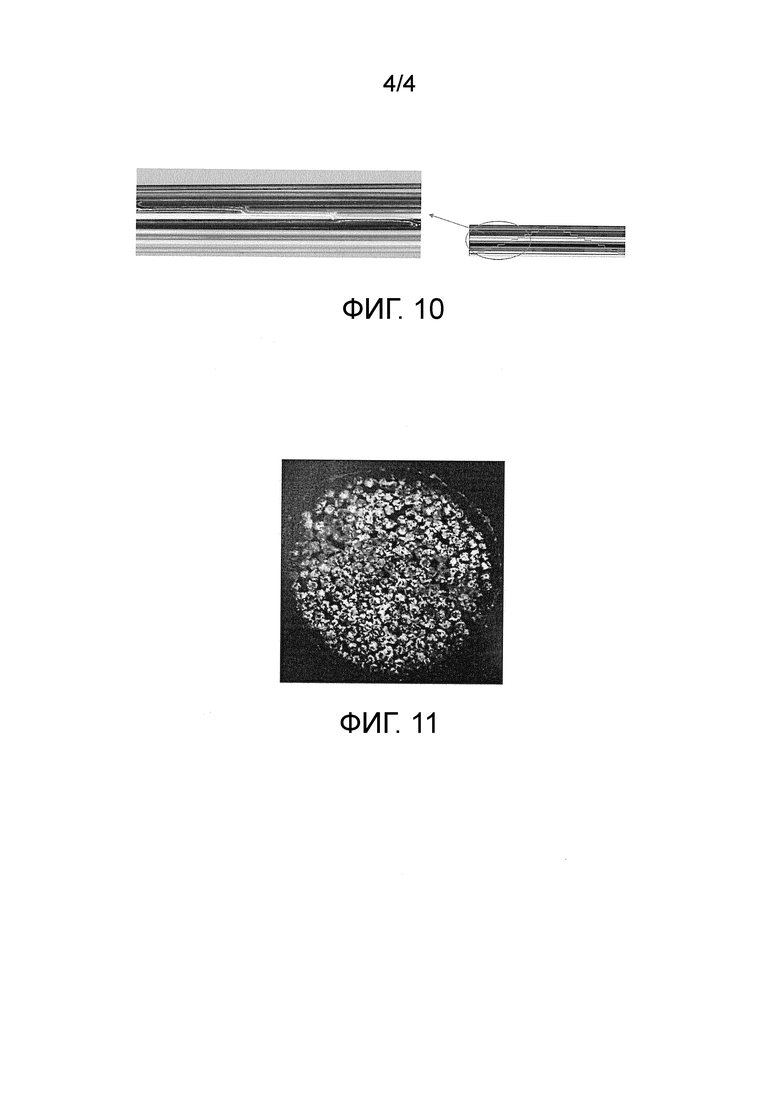

фиг. 10 - вид сверху ленты согласно варианту осуществления настоящего изобретения; и

фиг. 11 - поперечное сечение секции волоконно-оптического кабеля, изготовленного с использованием 24 волоконно-оптических лент, каждая из которых имеет 12 оптических волокон.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Как описывалось выше, согласно первому аспекту изобретение относится к способу изготовления волоконно-оптической ленты 100-600. Несколько вариантов осуществления способа рассматриваются ниже.

На первом этапе множество волокон 2 подают, предпочтительно в форму 12, для подготовки продольной сборки 3 оптических волокон, в которой множество оптических волокон располагают параллельно и с прилеганием друг к другу. В варианте осуществления, показанном на фиг. 1, оптические волокна находятся в одной плоскости. Это видно из фиг. 7 (процесс протекает справа налево), а сборка 3 показана на фиг. 1. Следует отметить, что внешний слой множества оптических волокон представляет собой частично отвержденную первую отверждаемую смолу. Каждое оптическое волокно имеет по существу круговое поперечное сечение.

На втором этапе настоящего способа вторую отверждаемую смолу наносят из раздатчика (или раздаточного устройства) 14 на поверхность, такую как верхняя поверхность сборки. Нанесение второй отверждаемой смолы приводит к тому, что вторая смола образует рельеф, предпочтительно ступенчатый, множества периодически расположенных валиков 4 на всем протяжении верхней поверхности сборки 3.

Как показано на фиг. 7, на третьем этапе настоящего способа сборку с нанесенными на нее валиками пропускают через станцию 16 отверждения для отверждения второй смолы валиков, а также частично отвержденной первой смолы соответствующих внешних слоев оптического волокна, вследствие чего между ними образуются соединения.

В этом способе каждый из валиков располагают для образования соединения между двумя прилегающими оптическими волокнами на протяжении длины (l) соединения. Предпочтительно, чтобы соединение связывало два прилегающих оптических волокна и последующее соединение связывало два прилегающих оптических волокна, по меньшей мере одно из которых отличается от оптических волокон, связанных предшествующим соединением. Предпочтительно, чтобы каждое соединение отстояло в продольном направлении от последующего соединения на величину расстояния (d) между соединениями. В варианте осуществления длина соединения больше, чем расстояние между соединениями (l>d).

На фиг. 8 показано схематичное изображение волоконно-оптической ленты, имеющей шесть оптических волокон и зигзагообразную ступенчатую структуру из второй смолы. На фиг. 9 показано схематичное изображение волоконно-оптической ленты, имеющей шесть оптических волокон и пилообразную ступенчатую структуру из второй смолы.

В одном варианте осуществления перед подачей множества оптических волокон для подготовки продольной сборки оптических волокон первую отверждаемую смолу внешнего слоя каждого из множества оптических волокон частично отверждают до степени отверждения от 85% до 95%, такой как от 88% до 92%, например 90%, для получения оптических волокон, имеющих внешний слой из частично отвержденной первой отверждаемой смолы. В варианте осуществления степень отверждения от 85 до 95% означает степень отверждения поверхности, а значит и степень отверждения самого удаленного от центра слоя (поверхности) внешнего слоя.

В одном варианте осуществления оптические волокна образуют путем подготовки оптического волокна, содержащего от центра к периферии стеклянную сердцевину, стеклянную оболочку, первичное покрытие и вторичное покрытие, и нанесения первой отверждаемой смолы для образования внешнего слоя, кроме того, эту отверждаемую первую смолу частично отверждают для образования оптического волокна, имеющего частично отвержденный внешний слой.

Процентное значение или степень отверждения поверхности можно определять при использовании инфракрасной фурье-спектроскопии путем измерения площади пика смолы из химически активной группы, например пика 1410 см-1 акрилатной группы в случае отверждаемой ультрафиолетовым излучением акрилатной смолы. Эту площадь пика затем сравнивают с площадью эталонного пика полностью отвержденного образца (например, пик химически активной группы, такой как 1410 см-1, отсутствует) и с площадью эталонного пика совсем не отвержденного образца. Отношение площадей пиков дает величину степени отверждения.

В одном варианте осуществления внешний слой из первой отверждаемой смолы каждого из множества оптических волокон частично отверждают в среде, содержащей кислород. Если кислород присутствует в течение отверждения, внешняя поверхность внешнего слоя не отверждается полностью. Предпочтительно, чтобы количество кислорода, окружающего внешний слой в течение отверждения, составляло от 500 до 3500 частей на миллион, более предпочтительно от 1000 до 2000 частей на миллион.

В одном варианте осуществления вторую отверждаемую смолу, образующую валики, наносят при вязкости от 100 до 1000 сП (от 0,1 до 1,0 Па·с), предпочтительно от 100 до 400 сП (от 0,1 до 0,4 Па·с). Это позволяет иметь достаточно вязкую массу для заполнения канавок между двумя прилегающими оптическими волокнами и получать после отверждения волоконно-оптическую ленту, имеющую расположенные на одном уровне валики ленты, вследствие чего снижаются возможные напряжения в ленте при сворачивании или складывании. Если вязкость является слишком низкой, материал будет очень тонким и текучим, а клей будет чрезмерно протекать между волокнами без образования плотного валика. Вязкость измеряют, используя цифровой ротационный вискозиметр Брукфилда модели DV-II со шпинделем RV1, имеющим частоту вращения 10 об/мин. Вязкость можно измерять при нескольких различных температурах, таких как 23°С, и/или 30°С, и/или 40°С, и/или 50°С, и/или 60°С, чтобы определять для конкретного второго смоляного материала оптимальную температуру при нанесении второго смоляного материала.

В одном варианте осуществления вторую отверждаемую смолу нагревают и наносят при температуре до 60°С. Более высокая температура, используемая в течение изготовления оптических лент, может приводить к термическому напряжению в оптическом волокне, приводящему к ослаблению света, например, при длинах волн 1310 нм, 1550 нм и/или 1625 нм.

В одном варианте осуществления раздатчик (раздаточное устройство) является колеблющимся в направлении, поперечном продольному направлению сборки оптических волокон. Колеблющееся устройство создает ступенчатый рельеф на одной стороне сборки оптических волокон; наконечник раздатчика может колебаться (вибрировать) в поперечном направлении на высокой частоте, такой как порядка от 100 до 200 Гц. В одном варианте осуществления раздатчик колеблется в направлении, поперечном продольному направлению (то есть в направлении ширины) сборки оптических волокон. Сборку оптических волокон перемещают в продольном направлении, предпочтительно по роликам.

В одном варианте осуществления раздатчик может подавать жидкую смолу мелкими каплями на движущуюся сборку оптических волокон. Вследствие поверхностного натяжения жидкой смолы они будут сливаться с образованием удлиненных валиков.

В одном варианте осуществления станция отверждения испускает ультрафиолетовое излучение для отверждения валиков из второй отверждаемой смолы и для завершения отверждения частично отвержденной первой отверждаемой смолы внешнего слоя оптических волокон.

В одном варианте осуществления первая отверждаемая смола и/или вторая отверждаемая смола, используемые/используемая в течение выполнения способа, представляют/представляет собой отверждаемую ультрафиолетовым (УФ) излучением смолу. В одном варианте осуществления одинаковые смолы используют для валиков и внешнего слоя. В одном варианте осуществления первая отверждаемая смола представляет собой отверждаемую ультрафиолетовым излучением пасту, содержащую пигмент или красящее вещество для придания цвета. В одном варианте осуществления различие между первой смолой и второй смолой заключается в том, что в первой смоле присутствует разделяющий агент или понижающий трение агент в количестве более 0,5 мас.% и во второй смоле отсутствует или по существу отсутствует разделяющий или понижающий трение агент (присутствует в количестве менее 0,5 мас.%).

Несколько вариантов осуществления ленты согласно второму аспекту изобретения раскрыты ниже.

На фиг. 1 показано множество прилегающих оптических волокон 2, имеющих диаметр D и расположенных параллельно, образующих продольную сборку 3 оптических волокон, при этом сборка 3 имеет ширину W и длину L. Эта сборка образует основу волоконно-оптической ленты согласно настоящему изобретению.

В одном варианте осуществления соединение имеет длину (l) и соединения разнесены в продольном направлении на расстояние (d). В этом варианте осуществления длина соединения больше, чем разнос (l>d). Соответствующий результат заключается в том, что механические свойства в части устойчивости улучшаются; между волокнами получается более прочное механическое соединение.

В одном варианте осуществления длина соединения в 2-20 раз больше разноса (2d≤l≤20d или l/d=2-20). Значения 2 и 20 включаются. В одном варианте осуществления длина соединения в 4-15 раз больше разноса (4d≤l≤15d или l/d=4-15). Значения 4 и 15 включаются. Нанесенный валик имеет удлиненную форму. Он втекает в канавку между двумя прилегающими оптическими волокнами. Удлиненные валики, образующие соединения, могут иметь ширину, видимую на виде сверху, от 75 до 350 мкм, например от 200 до 275 мкм (то есть аналогичную размеру оптического волокна).

В одном варианте осуществления соединительная длина (l) валика составляет от 1,5 до 20 мм, соединительная длина валика по существу определяется отношением длины соединения к разносу соединений (l/d) и отношением шага ступенчатого профиля к ширине сборки оптических волокон (P/W).

В одном варианте осуществления каждое из множества оптических волокон имеет по существу один и тот же диаметр. В одном варианте осуществления оптическое волокно имеет диаметр от 240 до 260 мкм, более предпочтительно 250 мкм. В ином случае оптические волокна могут иметь меньший диаметр, такой как от 180 до 230 мкм. В одном варианте осуществления сборка оптических волокон содержит от 6 до 36 оптических волокон (включая 6 и 36), такое количество как от 12 до 24 оптических волокон (включая 12 и 24), например 12 оптических волокон.

В одном варианте осуществления точка повреждения при удалении оптического волокна из ленты находится в валике. В одном варианте осуществления точка повреждения при удалении оптического волокна из ленты находится границе между валиком и внешним слоем. В одном варианте осуществления точка повреждения при удалении оптического волокна из ленты находится во внешнем слое. В одном варианте осуществления точка повреждения при удалении оптического волокна из ленты находится между внешним слоем и слоем вторичного покрытия или слоем пасты независимо от того, какой слой контактно окружен внешним слоем.

В одном варианте осуществления оптические волокна представляют собой оптические волокна, содержащие слой пасты и внешний слой в дополнение к первому и второму покрытиям. В другом варианте осуществления внешний слой может быть слоем пасты. В таком варианте осуществления предпочтительно, чтобы точка повреждения находилась либо в валике, либо на границе валика и внешнего слоя. Специалисту в данной области техники известны первичные покрытия, вторичные покрытия и слои пасты различных видов, а также структура и толщина их.

В одном варианте осуществления валики расположены только на одной стороне сборки. Например, валики расположены только на верхней поверхности сборки (видные на виде сверху, когда оптические волокна сборки расположены подобно ленте, а не свернуты). Сборку можно видеть как лентообразную сборку с двумя боковыми кромками, верхней поверхностью и нижней поверхностью. Верхняя и нижняя поверхности не являются в полной мере плоскими, поскольку они образованы параллельной структурой оптических волокон. Верхняя и нижняя поверхности содержат параллельные продольные канавки между прилегающими оптическими волокнами. Валики приспособлены к укладке в канавки, образующиеся между оптическими волокнами.

В одном варианте осуществления два последовательных валика из множества валиков соединены переходной частью из второй отвержденной смолы. В одном варианте осуществления на виде сверху переходная часть имеет S-образную форму. В одном варианте осуществления каждые два последовательных валика из множества валиков соединены переходной частью из второй отвержденной смолы.

В одном варианте осуществления последовательность чередующихся валиков и переходных частей образует нить, при этом на каждом месте по длине сборки оптических волокон имеется самое большее одна нить. В одном варианте осуществления нить имеет массу (в граммах) на 10000 метров от 60 до 120 дтекс, предпочтительно от 75 до 110 дтекс.

В одном варианте осуществления каждые два последовательных валика из множества валиков свободны друг от друга в том смысле, что вторая отвержденная смола, соединяющая два валика, отсутствует. Иначе говоря, отсутствует нить из смолы, а имеются только отдельные валики.

В одном варианте осуществления несколько последовательных валиков образуют ступенчатый рельеф на протяжении множества оптических волокон, при этом ступенька каждый раз находится на одном оптическом волокне.

В одном варианте осуществления первая отвержденная смола и/или вторая отвержденная смола представляют/представляет собой отвержденную ультрафиолетовым (УФ) излучением смолу. В одном варианте осуществления первая отвержденная смола и/или вторая отвержденная смола представляют/представляет собой акрилатную смолу. Первая и вторая отвержденные смолы могут быть различными или одинаковыми. В одном варианте осуществления первая отверждаемая смола представляет собой отверждаемую ультрафиолетовым излучением пасту, содержащую пигмент или красящее вещество для придания цвета. В одном варианте осуществления различие между первой смолой и второй смолой заключается в том, что в первой смоле присутствует разделяющий агент или понижающий трение агент в количестве более 0,5 мас.% и во второй смоле отсутствует или по существу отсутствует разделяющий или понижающий трение агент (присутствует в количестве менее 0,5 мас.%).

В одном варианте осуществления вторая отвержденная смола имеет удлинение при разрыве по меньшей мере 150%, предпочтительно от 200% до 300%, такое как от 200 до 250%. В одном варианте осуществления вторая отвержденная смола имеет модуль упругости (или модуль Юнга) от 1 до 50 МПа, такой как от 10 до 20 МПа. Для настоящего изобретения удлинение при разрыве и модуль упругости были измерены при использовании способа согласно стандарту D638-14 «Standard test method for tensile properties of plastics» Американского общества по испытанию материалов (ASTM). Внешний слой (первая отверждаемая смола) может содержать разделяющий агент для облегчения выделения оптического волокна из ленты. Обычные ленточные матричные материалы, которые используют для полного окружения и инкапсуляции сборки оптических волокон, содержат некоторое количество разделяющего агента для облегчения выделения отдельных волокон или разделения на части волоконной ленты. Для настоящего изобретения предпочтительно уменьшать количество разделяющего агента, поскольку, как ни удивительно, было обнаружено, что при уменьшении количества разделяющего агента точка повреждения (точка разрыва) при извлечении оптического волокна сдвигается к границе между валиком и внешним слоем или к самому внешнему слою, что является желательным, поскольку уменьшается вероятность повреждения оптического волокна.

В одном варианте осуществления толщина внешнего слоя первой отвержденной смолы составляет от 2 до 10 мкм, такую как от 3 до 5 мкм.

Прочность ленты можно тестировать при использовании механического испытательного прибора, такого как прибор для испытаний на растяжение (например, Instron 5567). При испытании на Т-образное отслаивание одно волокно или группу волокон на одном конце ленты зажимают в захвате прибора для испытаний на растяжение, тогда как остальные волокна на том же конце ленты зажимают в расположенном напротив захвате и измеряют силу, необходимую для разделения. При таком испытании на Т-образное отслаивание измеряют силу, необходимую для разрыва одного соединения. В одном варианте осуществления сила, необходимая для разделения оптической ленты при испытании на Т-образное отслаивание, составляет от 0,01 Н до 0,1 Н, предпочтительно от 0,01 Н до 0,05 Н.

В одном варианте осуществления первый валик, образующий первое соединение, связывает первую пару прилегающих оптических волокон, тогда как последующее соединение, образованное последующим валиком, связывает дальнейшую пару прилегающих оптических волокон, при этом по меньшей мере одно оптическое волокно из дальнейшей пары отличается от оптических волокон из первой пары. В одном варианте осуществления на каждом месте по длине сборки оптических волокон имеется самое большее одно соединение.

В первом примере этого варианта осуществления валики имеют ступенчатый рельеф. В одном варианте осуществления на конце ступенчатого рельефа валиков имеется валик, следующий за последним валиком из рельефа, с этого валика начинается последующий ступенчатый рельеф в том же самом направлении ширины, при этом предпочтительно, чтобы последующие ступенчатые рельефы были свободны друг от друга в том смысле, что вторая отвержденная смола, соединяющая два ступенчатых рельефа, должна отсутствовать. Эта последовательность ступенчатых рельефов может повторяться, предпочтительно на протяжении длины волокон, вследствие чего образуется пилообразная структура на всем протяжении множества волокон, видимая на виде сверху. В одном варианте осуществления для этой пилообразной структуры определен шаг (Р), имеющий длину, равную периодичности ступенчатого рельефа в одном и том же направлении ширины, и при этом шаг (Р) имеет длину, которая составляет от 10W до 100W, предпочтительно от 15W до 80W.

На фиг. 4 (а и b) показан вариант осуществления волоконно-оптической ленты 400, имеющей пилообразную структуру. В этой структуре из фиг. 4 отсутствуют соединенные валики 4, а множество валиков расположены по прерывной линии. Пилообразная структура имеет постоянную повторяемость с шагом Р (см. фиг. 4b), которая следует из траектории пилообразной волны.

На фиг. 5 показан вариант осуществления волоконно-оптической ленты 500, имеющей пилообразную структуру. Множество валиков расположены по частично непрерывной линии второй отвержденной смолы. Непрерывная линия начинается от первого валика 4, нанесенного между первым и вторым оптическими волокнами 2, видимыми от наиболее удаленного края. Эта непрерывная линия продолжается поверх второго оптического волокна вместе с переходной частью 9 к канавке между вторым и третьим оптическими волокнами и далее поверх третьего оптического волокна вместе с переходной частью 9 к канавке между третьим и четвертым оптическими волокнами и т.д. и т.д. Эта непрерывная линия заканчивается в канавке между пятым и шестым (последним) оптическими волокнами. Новые непрерывные линии снова начинаются в канавке между первым и вторым оптическими волокнами на расстоянии Р от первой непрерывной линии (показанном на фиг. 4b), равном величине шага.

На фиг. 6 показан вариант осуществления волоконно-оптической ленты 600, имеющей пилообразную структуру. Множество валиков из второй отвержденной смолы расположены по непрерывной линии. Отличие от варианта осуществления, показанного на фиг. 5, заключается в том, что здесь имеется также смоляная линия 9' между валиком 4, расположенным между пятым и шестым оптическими волокнами 2 первой пилообразной структуры, и валиком 4, расположенным между первым и вторым оптическими волокнами 2 второй пилообразной структуры.

В другом примере варианта осуществления со ступенчатым рельефом первый ступенчатый рельеф образован в первом направлении ширины и при этом на конце ступенчатого рельефа образован в противоположном направлении последующий ступенчатый рельеф. Эта последовательность ступенчатых рельефов может повторяться, предпочтительно на протяжении длины волокон, вследствие чего может быть образована зигзагообразная структура на протяжении множества волокон, видимая на виде сверху. Множество валиков расположены таким образом, что множество прилегающих оптических волокон из сборки волокон, когда сборка волокон находится в разложенном состоянии, продолжаются в одной и той же виртуальной плоскости. В одном варианте осуществления для этой зигзагообразной структуры шаг (Р) задают имеющим длину, равную периодичности ступенчатого рельефа в том же самом направлении ширины, и при этом шаг (Р) имеет длину, которая составляет от 14W до 140W, предпочтительно от 18W до 100W.

На фиг. 2а показан первый вариант осуществления волоконно-оптической ленты 100, имеющей зигзагообразную структуру. В этой структуре отсутствуют соединенные валики 4, а множество валиков расположены по прерывной линии. На фиг. 2b показан второй вариант осуществления волоконно-оптической ленты 200, имеющей зигзагообразную структуру (эта структура показана темной полосковой линией, соединяющей средние точки валиков). Отличие от фиг. 2а заключается в меньшей длине l соединения. В этой структуре соединенные валики 4 отсутствуют, а множество валиков расположены по прерывной линии.

На фиг. 3 показан третий вариант осуществления волоконно-оптической ленты 300, имеющей зигзагообразную структуру. Множество валиков 4 расположены по непрерывной линии второй отвержденной смолы таким же образом, как на фиг. 6, поэтому имеются переходные части 9, 9'. Зигзагообразная структура из вариантов осуществления согласно фиг. 2a, 2b и 3 представляет собой постоянно повторяющуюся структуру, которая следует по траектории треугольной волны с шагом (Р), показанным на фиг. 2b.

В одном варианте осуществления W составляет от 2 до 10 мм, предпочтительно от 2 до 4 мм. Ширина W образована по существу количеством (N) оптических волокон, каждое из которых имеет диаметр (D), так что W=D×N.

В одном варианте осуществления на определенном месте по длине в пределах ширины (W) сборки оптических волокон имеется одно соединение. В одном варианте осуществления на каждом месте по длине в пределах ширины (W) сборки оптических волокон имеется одно соединение. Иначе говоря, на одном определенном месте по длине имеется только одно соединение между двумя оптическими волокнами, при этом отсутствует соединение между двумя прилегающими оптическими волокнами из другого набора. В такой структуре минимизируется количество необходимых соединений и обеспечивается максимальная гибкость.

На фиг. 10 показано изображение ленты согласно настоящему изобретению, имеющей зигзагообразную структуру с непрерывной линией отвержденной смолы.

Волоконно-оптическая лента согласно настоящему изобретению может быть использована для образования волоконно-оптических кабельных блоков и волоконно-оптических кабелей. Пример такого волоконно-оптического кабельного блока показан на фиг. 11, этот блок имеет 24 ленты, каждая из которых содержит 12 оптических волокон. В этом кабельном блоке 288 оптических волокон уложены с очень высокой плотностью волокон.

Согласно одному аспекту настоящее изобретение относится к волоконно-оптическому кабельному блоку, содержащему одну или несколько волоконно-оптических лент согласно настоящему изобретению, окруженных полимерным кожухом. Согласно другому аспекту настоящее изобретение также относится к волоконно-оптическому кабелю, содержащему одну или несколько волоконно-оптических лент или волоконно-оптических кабельных блоков согласно настоящему изобретению.

Как упоминалось выше, задача настоящего изобретения заключается в изготовлении гибкой волоконно-оптической ленты, в которой допускается массовое сращивание волокон сплавлением и допускается удаление/отделение оптических волокон ленты без повреждения волокон. Согласно вариантам осуществления, рассмотренным выше, это делается возможным благодаря химической связи валиков с внешним слоем оптических волокон, вследствие которой точка разрушения во время отделения волокна отстоит от оптического волокна. Существуют другие решения, которые могут обеспечивать аналогичные результаты и которые к тому же являются частью настоящего изобретения. Первое решение заключается в уменьшении количества разделяющего агента, который присутствует во внешнем слое даже в случае, когда внешний слой полностью отвержден перед нанесением валиков. Изобретатели настоящего изобретения обнаружили, что при этом точка разрушения между валиками и внешним слоем также сдвигается к внешнему слою или к границе между внешним слоем и вторым покровным слоем (или слоем пасты). Другое решение заключается в повышении модуля упругости материала валиков, вследствие чего валики (после отверждения) делаются более хрупкими и поэтому точка разрушения сдвигается к валику. Валики будут разрываться с сохранением целостности оптического волокна.

Другие изменения к раскрытым вариантам осуществления могут быть поняты и осуществлены специалистами в данной области техники при применении на практике заявленного изобретения в результате изучения чертежей, раскрытия и прилагаемой формулы изобретения. В формуле изобретения слово «содержащий» не исключает других элементов или этапов, а неопределенный артикль не исключает множества. Объем настоящего изобретения определяется прилагаемой формулой изобретения. Одна или несколько задач изобретения решаются прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКОННО-ОПТИЧЕСКАЯ ЛЕНТА, СПОСОБ И СИСТЕМА ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2757076C1 |

| ЛЕНТА ИЗ ОПТИЧЕСКОГО ВОЛОКНА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2017 |

|

RU2738329C1 |

| ГИБКАЯ ОПТОВОЛОКОННАЯ ЛЕНТА И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2019 |

|

RU2797681C2 |

| ОПТОВОЛОКОННАЯ ЛЕНТА И ОПТОВОЛОКОННЫЙ КАБЕЛЬ, В КОТОРОМ УСТАНОВЛЕНА ОПТОВОЛОКОННАЯ ЛЕНТА | 2012 |

|

RU2589445C2 |

| СБОРКА ЛЕНТЫ ИЗ ОПТИЧЕСКОГО ВОЛОКНА И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2017 |

|

RU2760342C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕНТЫ И ЛЕНТА, ИСПОЛЬЗУЕМАЯ ДЛЯ ПРОИЗВОДСТВА ПУХЛЫХ САЛФЕТОК И ПОЛОТЕНЕЦ, А ТАКЖЕ НЕТКАНЫХ ИЗДЕЛИЙ И МАТЕРИАЛОВ | 2003 |

|

RU2317360C2 |

| ОПТИЧЕСКОЕ ВОЛОКНО И ЛЕНТА ОПТИЧЕСКИХ ВОЛОКОН | 2014 |

|

RU2661064C1 |

| БЕСКОНЕЧНАЯ ЛЕНТА, ПРИМЕНЯЕМАЯ В БУМАЖНОМ ПРОИЗВОДСТВЕ, СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ ЛЕНТЫ, ОСНОВА ДЛЯ ИЗГОТОВЛЕНИЯ ТАКОЙ ЛЕНТЫ И СПОСОБ ИЗГОТОВЛЕНИЯ ТАКОЙ ОСНОВЫ | 2004 |

|

RU2362852C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСКОНЕЧНОЙ ЛЕНТЫ, ПРОПИТАННОЙ СМОЛОЙ, И ЛЕНТА ДЛЯ БУМАГОДЕЛАТЕЛЬНЫХ МАШИН И АНАЛОГИЧНЫХ ПРОМЫШЛЕННЫХ ИСПОЛЬЗОВАНИЙ | 2003 |

|

RU2322541C2 |

| ОПТОВОЛОКОННАЯ ЛЕНТА И ОПТОВОЛОКОННЫЙ КАБЕЛЬ | 2014 |

|

RU2619397C1 |

Настоящее изобретение относится к способу изготовления волоконно-оптической ленты и к волоконно-оптической ленте. Заявленный способ изготовления волоконно-оптической ленты содержит подачу множества оптических волокон для обеспечения продольной сборки оптических волокон, при этом множество оптических волокон располагают параллельно и с прилеганием друг к другу, при этом каждое из множества оптических волокон содержит от центра к периферии стеклянную сердцевину, стеклянную оболочку, первичное покрытие, вторичное покрытие и внешний слой, образованный из частично отвержденной первой отверждаемой смолы; нанесение второй отверждаемой смолы из раздатчика на поверхность сборки, при этом вторая отверждаемая смола образует множество последовательных удлиненных прямолинейных валиков, выполненных с возможностью образования соединений между двумя прилегающими оптическими волокнами из множества оптических волокон; и пропускание сборки с валиками из второй отверждаемой смолы, нанесенной на нее, через станцию отверждения для отверждения второй отверждаемой смолы и для завершения отверждения частично отвержденной первой отверждаемой смолы внешнего слоя каждого оптического волокна, чтобы образовать соединения. Кроме того, изобретение относится к полученной ленте. Технический результат – создание оптической ленты и способа изготовления оптической ленты, имеющей повышенную гибкость и позволяющей сворачивать или складывать оптические волокна в направлении ширины ленты и в то же время имеющей высокую прочность, а также содержащей группы из самое большее трех оптических волокон, инкапсулированных матричным материалом, от которой отдельные оптические волокна можно отделять без повреждения прилегающих оптических волокон. 2 н. и 13 з.п. ф-лы, 11 ил.

1. Способ изготовления волоконно-оптической ленты, содержащий этапы, на которых:

- подают множество оптических волокон, для обеспечения продольной сборки оптических волокон: при этом множество оптических волокон располагают параллельно и с прилеганием друг к другу; при этом каждое из множества оптических волокон содержит от центра к периферии стеклянную сердцевину, стеклянную оболочку, первичное покрытие, вторичное покрытие и внешний слой, образованный из частично отвержденной первой отверждаемой смолы;

- наносят вторую отверждаемую смолу из раздатчика на поверхность сборки, при этом вторая отверждаемая смола образует множество последовательных удлиненных прямолинейных валиков, выполненных с возможностью образования соединений между двумя прилегающими оптическими волокнами из множества оптических волокон; и

- пропускают сборку с валиками из второй отверждаемой смолы, нанесенной на нее, через станцию отверждения для отверждения второй отверждаемой смолы и для завершения отверждения частично отвержденной первой отверждаемой смолы внешнего слоя каждого оптического волокна, чтобы образовать соединения.

2. Способ по п. 1, в котором перед подачей множества оптических волокон для обеспечения продольной сборки оптических волокон первую отверждаемую смолу внешнего слоя каждого из множества оптических волокон частично отверждают до степени отверждения от 85% до 95% для получения оптических волокон, имеющих внешний слой из частично отвержденной первой отверждаемой смолы.

3. Способ по п. 2, в котором внешний слой из первой отверждаемой смолы каждого из множества оптических волокон частично отверждают в среде, содержащей кислород, предпочтительно от 500 частей на миллион до 3500 частей на миллион.

4. Способ по любому одному из предшествующих пунктов, в котором вторую отверждаемую смолу наносят при вязкости от 100 до 1000 сП (от 0,1 до 1,0 Па·с), предпочтительно от 100 до 400 сП (от 0,1 до 0,4 Па·с).

5. Способ по любому одному из предшествующих пунктов, в котором вторую отверждаемую смолу нагревают и наносят при температуре максимум 60°С.

6. Способ по любому одному из предшествующих пунктов, в котором раздатчик является колеблющимся в направлении, поперечном к продольному направлению сборки оптических волокон.

7. Способ по любому одному из предшествующих пунктов, в котором станция отверждения испускает ультрафиолетовое (УФ) излучение для отверждения валиков из второй отверждаемой смолы и для завершения отверждения частично отвержденной первой отверждаемой смолы для внешнего слоя оптических волокон.

8. Волоконно-оптическая лента, содержащая:

- множество прилегающих оптических волокон, продолжающихся в продольном направлении и расположенных параллельно, образующих сборку оптических волокон;

- множество последовательных удлиненных прямолинейных валиков из второй отвержденной смолы, расположенных по длине сборки; каждый из множества валиков выполнен с возможностью образования удлиненного соединения между двумя прилегающими оптическими волокнами из множества оптических волокон;

- в которой каждое из множества оптических волокон содержит от центра к периферии стеклянную сердцевину, стеклянную оболочку, первичное покрытие, вторичное покрытие и внешний слой, образованный из первой отвержденной смолы;

- в которой вторая отвержденная смола каждого удлиненного соединения химически связана с соответствующей первой отвержденной смолой двух прилегающих оптических волокон.

9. Лента по п. 8, в которой первая отвержденная смола и/или вторая отвержденная смола представляют/представляет собой отвержденную ультрафиолетовым (УФ) излучением отверждаемую смолу.

10. Лента по п. 8 или 9, в которой первый валик, образующий первое соединение, связывает первую пару прилегающих оптических волокон, тогда как последующее соединение, образованное последующим валиком, связывает дальнейшую пару прилегающих оптических волокон, при этом по меньшей мере одно оптическое волокно из дальнейшей пары отличается от оптических волокон из первой пары.

11. Лента по любому одному из пп. 8-10, в которой на каждом месте по длине сборки оптических волокон имеется самое большее одно соединение.

12. Лента по любому одному из пп. 8-11, в которой связующий материал имеет удлинение при разрыве по меньшей мере 150%, предпочтительно от 200 до 300%.

13. Лента по любому одному из пп. 8-12, в которой связующий материал имеет модуль упругости от 1 до 50 МПа.

14. Лента по любому одному из пп. 8-13, в которой валики расположены на только одной стороне сборки.

15. Лента по любому одному из пп. 8-14, в которой два, предпочтительно каждые два, последовательных валика из множества валиков соединены переходной частью из второго отвержденного материала, и предпочтительно, чтобы эта переходная часть на виде сверху имела S-образную форму.

| US 20160356976 A1, 08.12.2016 | |||

| US 20170219792 A1, 03.08.2017 | |||

| JP 2015021734 A, 02.02.2015 | |||

| JP 9218328 A, 19.08.1997 | |||

| US 20170219790 A1, 03.08.2017. |

Авторы

Даты

2021-11-16—Публикация

2018-01-15—Подача