Изобретение относится к технике конвективной сушки дисперсных материалов, например зерна, в плотном слое и может быть использовано в сельском хозяйстве и других отраслях.

Процесс конвективной сушки в плотном слое протекает в три этапа. Первый этап - нагрев зернового слоя. Он характеризуется высокой скоростью повышения температуры слоя и незначительной скоростью удаления влаги. Целевой функцией управления на данном этапе (по критерию достижения максимальной производительности оборудования и сохранения качественных показателей материала) является максимально быстрый нагрев обрабатываемого материала до предельно допустимой температуры.

Второй этап - этап интенсивного испарения влаги. Он характеризуется высокой скоростью удаления влаги из обрабатываемого материала и незначительным повышением его температуры. На этом этапе испаряется поверхностная влага и влага макрокапилляров зерновок, которая легко мигрирует к их поверхности. Испарившаяся влага уносит с собой практически всю теплоту, подведенную к зерновкам теплоносителем, поэтому температура нагрева слоя повышается медленно. Целевой функцией управления на данном этапе является обеспечение предельно допустимой скорости удаления влаги при температуре нагрева обрабатываемого материала, не превышающей предельно допустимого значения.

Третий этап - этап убывающей скорости влагоудаления. Он характеризуется уменьшением скорости сушки и интенсивным увеличением температуры нагрева материала. На этом этапе испаряется влага микрокапилляров зерновок, поступление которой к их поверхности встречает большое сопротивление. Скорость миграции влаги к поверхности зерновок уменьшается, а зона испарения постепенно перемещается внутрь зерновок. Это изменяет тепловой баланс в слое, поскольку количество теплоты, подведенное к зерну теплоносителем, оказывается больше количества теплоты удаляемой с его поверхности паром, поэтому температура материала повышается. Целевой функцией управления на данном этапе является поддержание температуры нагрева обрабатываемого материала максимально близкой к предельно допустимому значению.

Известны различные способы учета изменчивости переменных состояния обрабатываемого материала по этапам сушки.

Так, например, известен способ сушки и устройство (см. патент RU 2345300, F26B 17/12), в котором подачу теплоносителя в зерновой слой поддерживают постоянной, а температуру дискретно изменяют по высоте камеры сушки в зависимости от переменных состояния зернового слоя. Для этого сушилка разделена на три зоны сушки и оснащена системой из трех вентиляторов, воздуховодов и регулирующих органов, что позволяет дифференцированно устанавливать требуемое значение температуры теплоносителя для каждой зоны сушки.

Основным недостатком известного способа и устройства является невозможность точного учета изменчивости переменных состояния зернового слоя в процессе сушки. Дело в том, что переменные состояния слоя в процессе обработки изменяются непрерывно в течение времени по мере перемещения слоя по камере сушки. Таким образом, зерновой слой по высоте камеры сушки характеризуется как объект с распределенными параметрами, что обусловливает необходимость также распределенного управления режимом его сушки.

Дискретное задание режимов в зонах сушки обусловливает неточное управление, не позволяет в полной мере учесть изменчивость переменных состояния обрабатываемого материала и, как следствие, ведет к снижению интенсивности сушки, производительности оборудования и перерасходу энергетических ресурсов.

Известен способ сушки и устройство (см. патент RU 2182299, F26B 17/12), в котором теплоноситель в камеру сушки подают с одинаковой температурой, а расходы газа по высоте зернового слоя поддерживают различными путем формирования слоя с непрерывно переменным значением продуваемой толщины. Для этого сушилка оборудована рабочей камерой, у которой противоположные перфорированные стенки отклонены от вертикали на угол 6-8°.

Недостатками известного способа и устройства являются следующие.

Невозможность точного учета изменчивости переменных состояния зернового слоя в процессе сушки. Дело в том, что, во-первых, в известном способе и устройстве задано линейное изменение толщины зернового слоя по высоте камеры сушки. Реальный же процесс сушки характеризуется нелинейностью изменения переменных состояния, что не позволяет в полной мере учесть их изменчивость и ведет к снижению интенсивности сушки, производительности оборудования и перерасходу энергетических ресурсов.

Во-вторых, технической задачей известного способа и устройства являлось обеспечение режима равномерного движения материала в камере сушки, этим и обусловлен выбор угла наклона ее боковых перфорированных стенок. Таким образом, задача учета изменчивости переменных состояния обрабатываемого материала в известном способе и устройстве не ставилась.

Наиболее близким по технической сущности и достигаемому результату (прототип) является способ сушки сыпучих материалов в плотном гравитационно движущемся слое (см. авторское свидетельство SU 1307191, F26B 17/12), включающий подвод нагретого газа в слой через перфорированную вертикальную стенку камеры сушки и отвод отработавшего газа из слоя через ее противоположную перфорированную стенку, причем по высоте камеры сушки газ в зерновой слой подается с одинаковой температурой, а расходы газа, в зависимости от переменных состояния зернового слоя, поддерживаются различными путем формирования слоя с дискретно-переменным значением продуваемой толщины.

Наиболее близкой по технической сущности и достигаемому результату (прототип) является сушилка (см. авторское свидетельство SU 1307191, F26B 17/12), содержащая устройство загрузки и выгрузки сыпучего материала, например зерна, камеру сушки, образованную двумя противоположными перфорированными вертикальными стенками, первая из которых подводящей камерой и воздуховодом соединена с теплогенератором, а вторая по высоте разделена на две части, причем ее нижняя часть расположена на расстоянии большем от противоположной первой стенки, чем верхняя, образуя продольный канал с дискретно-переменным поперечным сечением по ходу движения зерна.

Недостатками известного способа сушки и сушилки для его реализации являются:

1) Невозможность точного учета изменчивости переменных состояния зернового слоя в процессе сушки. Учитывая, что зерновой слой является объектом с распределенными параметрами, изменяющимися нелинейно и непрерывно по высоте камеры сушки, дискретное задание режимов в зонах сушки обусловливает неточное управление и не позволяет в полной мере учесть изменчивость переменных состояния обрабатываемого материала.

Это ведет к снижению интенсивности процесса, поскольку выбор режима для любой зоны сушки определяется условиями теплового травмирования зерна. Меньший нагрев теплоносителя и зерна допускает более влажный зерновой слой, расположенный на входе в зону, больший - более сухой, расположенный на ее выходе. Таким образом, при дискретном управлении выбираются наименее интенсивные режимы сушки в зонах, что ведет к снижению производительности оборудования. Снижение интенсивности процесса ведет к увеличению удельных затрат энергии на его выполнение.

2) В прототипе не обоснованы размеры зон сушки по высоте сушильной камеры. Дело в том, что нелинейный характер протекания кривых кинетики нагрева и сушки материала по высоте сушильной камеры (см. Андрианов Н.М. Совершенствование технологического процесса в шахтной зерносушилке. «Механизация и электрификация сельского хозяйства», 2004, №7, с. 7-9, рис. 1 и 2.) характеризуется наличием точек перегиба, которые, по сути, являются индикаторами деления процесса на этапы его протекания. Протяженность этапов должна учитываться при выборе размеров зон сушки, что позволяет более точно осуществлять настройку режимов работы сушилки. Случайный выбор размеров зон сушки, даже если их количество равно количеству этапов, не позволяет осуществить оптимальную настройку. Это ведет к неточному заданию режимов, снижению интенсивности сушки и производительности оборудования.

3) В прототипе не предусмотрена возможность перемешивания материала в процессе сушки. Это ведет к его неравномерному нагреву и сушке, возможному снижению качественных показателей. Кроме того, перемешивание позволяет снизить вероятность перегрева материала со стороны ввода теплоносителя в зерновой слой и тем самым обеспечивает возможность увеличения его допустимой температуры. Вследствие этого может быть увеличена интенсивность сушки.

4) В прототипе толщина продуваемого слоя зерна по зонам сушки задана жестко, без интервала допуска и возможности ее настройки. Это ограничивает область применения сушилки, поскольку большое разнообразие подвергаемых сушке материалов, режимов сушки, в том числе в зависимости от его влажности, назначения и т.п., обусловливает необходимость изменения определяющих размеров камеры сушки в более широком диапазоне. Введение гибкой настройки определяющих размеров камеры сушки на конкретный режим (из возможного диапазона) позволило бы не только расширить область ее применения, но и более точно учесть изменение переменных состояния слоя материала. Это дополнительно позволяет увеличить интенсивность сушки и производительность оборудования.

Задачей предлагаемого изобретения является интенсификация сушки, увеличение производительности оборудования и расширение области его применения.

Решение указанной задачи достигается тем, что в предлагаемом способе расходы газа в зерновом слое по высоте камеры сушки, в зависимости от переменных состояния зернового слоя, поддерживаются различными путем формирования слоя с непрерывно-переменным значением продуваемой толщины, нелинейно возрастающим по ходу движения зерна.

Для этого в устройстве вторая перфорированная стенка по высоте камеры сушки выполнена с нелинейным профилем вертикального поперечного сечения и установлена так, что между второй и первой стенками образован продольный канал с непрерывно-переменным поперечным сечением, нелинейно возрастающим по ходу движения зерна.

В предлагаемом способе путем формирования зернового слоя с непрерывно-переменным значением продуваемой толщины, нелинейно возрастающим по ходу движения зерна реализовано перераспределение потоков газа и теплоты, пронизывающих его по высоте камеры сушки.

Поскольку аэродинамическое сопротивление зернового слоя пропорционально его толщине, то при неизменном давлении в подводящей камере там, где толщина слоя меньше, расходы газа будут больше, а где толщина слоя больше, расходы газа будут меньше. Поскольку слой по высоте камеры сушки сформирован непрерывно-переменной толщины, то очевидно, что и расходы газа по высоте также будут иметь непрерывно-переменное значение.

Поскольку количество тепловой энергии подведенной в слой газообразным теплоносителем при его неизменной температуре пропорционально расходу газа, то непрерывно-переменное значение по высоте камеры сушки будет иметь и количество тепловой энергии, подведенной в слой.

Таким образом, в предлагаемом способе реализована не только возможность поддержания непрерывно-переменных значений расходов газа по высоте камеры сушки, но и количества теплоты, подведенной в зерновой слой.

Изменение толщины зернового слоя в любой зоне сушки ведет не только к пропорциональному изменению расхода газа, но и к пропорциональному изменению количества теплоты, подведенной к нему. Таким образом, формируя зерновой слой нужной толщины по зонам сушки, можно желаемым образом распределить потоки газа и теплоты по высоте сушильной камеры. Этим достигается возможность более точного учета непрерывной изменчивости переменных состояния зернового материала в процессе его сушки и снимается противоречие между распределенным характером объекта и сосредоточенным способом его управления.

Подача газа и теплоты являются основными управляющими воздействиями процесса сушки. От количества теплоты зависит интенсивность процессов тепло- и массообмена в слое, а от подачи газа степень использования теплоносителя. Однако конкретный выбор управляющих воздействий (толщины слоя) должен определяться с учетом состояния зернового слоя, которое существенно (качественно) изменяется по этапам сушки (см. замечания выше по тексту).

Так, например, для этапа нагрева зерна (по критерию достижения максимальной интенсивности сушки) целесообразно обеспечить максимально возможную интенсивность процесса теплообмена, из чего вытекает, что подвод тепловой энергии, а следовательно, и газа в слой должны быть максимально возможными. Процесс отработки теплоносителя (по критерию насыщения его влагой) на данном этапе не имеет определяющей роли. Таким образом, на всем протяжении этапа нагрева зерна целесообразно сформировать зерновой слой одинаковой толщины, в котором при заданной температуре теплоносителя к окончанию этапа зерно нагреется до предельно допустимой температуры.

Для этапа интенсивной сушки целесообразно обеспечить максимально возможную интенсивность процесса массообмена, из чего вытекает, что подвод тепловой энергии, а следовательно, и газа в слой также должны быть максимально возможными. Однако этап интенсивной сушки сопровождается незначительным повышением температуры зерна (см. Андрианов Н.М. Совершенствование технологического процесса в шахтной зерносушилке. «Механизация и электрификация сельского хозяйства», 2004, №7, с. 7-9, рис. 1 и 2.). Объясняется это тем, что в начале этапа испаряется в основном поверхностная влага, а в его заключительной части - влага макрокапилляров зерновок, на испарение которой требуются немного большие затраты тепловой энергии. Это и ведет к незначительному повышению температуры зерна к окончанию этапа интенсивной сушки.

Таким образом, с целью стабилизации температуры зерна и предотвращения его перегрева подачу тепловой энергии, а следовательно, и газа в слой по мере протекания этапа интенсивной сушки необходимо постепенно уменьшать. Для этого необходимо сформировать зерновой слой с незначительно возрастающей толщиной по ходу движения зерна, в котором при заданной температуре теплоносителя на протяжении этапа нагрев зерна не превысит предельно допустимого значения и будет удалена поверхностная влага и влага макрокапилляров зерновок.

Однако здесь возможен и другой вариант протекания процесса сушки. Например, скорость сушки зерна достигает предельно допустимого значения, но температура зерна не достигает. Такой режим опасен вследствие механического травмирования зерновок и приводит к растрескиванию их поверхностных слоев, что снижает качество обрабатываемого материала. Для предупреждения этого необходимо уменьшать подвод тепловой энергии в зерновой слой.

Наиболее вероятно, что механическому травмированию зерно подвержено в заключительной фазе этапа интенсивной сушки, когда испарение влаги перемещается в макрокапилляры, то есть внутрь зерновок. Таким образом, для предупреждения механического травмирования зерновок на протяжении этапа интенсивной сушки также необходимо сформировать зерновой слой с незначительно возрастающей толщиной по ходу движения зерна. Это обусловит плавное уменьшение подвода теплоты к зерновому слою и исключит возможность его травмирования.

Таким образом, для любого режима, возникающего в зоне интенсивной сушки, рациональным является формирование зернового слоя с незначительно возрастающей толщиной по ходу движения зерна.

Для этапа убывающей скорости сушки целесообразно поддержать максимально возможную интенсивность процесса массообмена и ограничить интенсивность процесса теплообмена. Этап сопровождается уменьшением интенсивности испарения влаги зерновок и существенным повышением их температуры, что является следствием углубления зоны испарения внутрь зерновок и испарения влаги из микрокапилляров.

Особенностью этапа является то, что вследствие уменьшения интенсивности испарения теплоноситель не в полной мере насыщается влагой, а избыточный подвод тепловой энергии в слой ведет к перегреву зерна, что обусловливает необходимость ограничения интенсивности тепловых режимов сушки.

На данном этапе целесообразно сформировать зерновой слой с существенно возрастающей толщиной по ходу движения зерна. Увеличение толщины ведет к уменьшению подачи газа и количества теплоты в слой. Ограничение подачи теплоты обеспечивает стабилизацию процесса массообмена и предупреждает перегрев зернового слоя, а уменьшение подачи газа обусловливает большее время его пребывания в слое и, как следствие, лучшее насыщение влагой и большую отдачу теплоты обрабатываемому материалу. Индикатором завершения этапа является достижение зерном кондиционной влажности.

Таким образом, формирование зернового слоя с непрерывно-переменной толщиной, учитывающей поэтапное изменение переменных его состояния в процессе сушки по высоте сушильной камеры, позволяет повысить точность задания режимов обработки, увеличить их интенсивность и повысить производительность оборудования.

Поддержание тепловых режимов по этапам сушки путем формирования зернового слоя различной толщины имеет особенности. Дело в том, что изменение (например, увеличение) толщины слоя при неизменном перепаде давлений ведет к пропорциональному изменению подачи и скорости газа в нем и, как следствие, к изменению (увеличению) времени его пребывания в слое, причем в квадратичной зависимости. Одновременно изменение подачи газа при постоянной температуре теплоносителя ведет к пропорциональному изменению подачи тепловой энергии в слой. То есть изменение толщины слоя ведет к взаимосвязанному изменению двух переменных - подачи газа и тепловой энергии в слой.

Так, например, когда необходимо обеспечить увеличение интенсивности процесса массообмена (испарения влаги), толщину зернового слоя необходимо уменьшать. При этом увеличение подачи газа обеспечивает увеличение подачи тепловой энергии в слой, а увеличение скорости газа уменьшает время его пребывания в слое. Поскольку количество испаренной влаги в слое при интенсивной сушке увеличивается, то для сохранения баланса должно увеличиться и количество влаги отводимой от слоя газом. Поэтому увеличение скорости газа и сокращение времени его пребывания в слое предотвращает перенасыщение газа влагой, то есть обеспечивает отвод увеличившегося потока влаги из зернового слоя.

Наоборот, когда необходимо ограничить интенсивность процесса массообмена (испарения влаги) и предотвратить перегрев материала, толщину зернового слоя необходимо увеличивать. При этом уменьшение подачи газа обеспечивает уменьшение подачи тепловой энергии в слой, а уменьшение скорости газа увеличивает время его пребывания в слое. Поскольку количество испаренной влаги в слое при ограничении интенсивности сушки уменьшается, то для сохранения баланса должно уменьшиться и количество влаги отводимой от слоя газом. Поэтому уменьшение скорости газа и увеличение времени его пребывания в слое обеспечивает более полное насыщение газа влагой. Кроме того, увеличение времени пребывания нагретого газа в слое обеспечивает более полную отдачу его тепловой энергии зерну.

Таким образом, формирование зернового слоя с переменной продуваемой толщиной по этапам сушки позволяет не только рационально распределить подачу теплоты в слой, но и обеспечить наилучшее использование газообразного теплоносителя по степени насыщения его влагой и отдачи тепловой энергии обрабатываемому материалу. Этим достигается не только интенсификация процесса сушки и увеличение производительности оборудования, но и экономия энергии.

В устройстве выполнение второй перфорированной стенки с нелинейным профилем ее вертикального поперечного сечения и ее соответствующее расположение относительно первой стенки позволяют образовать в камере сушки продольный канал с непрерывно-переменным поперечным сечением, нелинейно возрастающим по ходу движения зерна. Это обеспечивает формирование в камере сушки зернового слоя с непрерывно-переменным значением продуваемой толщины, нелинейно возрастающим по ходу движения зерна.

Формирование зернового слоя с непрерывно-переменным значением продуваемой толщины, нелинейно возрастающим по ходу движения зерна, обеспечивает перераспределение потоков газа и теплоты по высоте камеры сушки, характер (закон) изменения которых определяется законом изменения профиля вертикального поперечного сечения стенки. Нелинейный профиль вертикального поперечного сечения стенки, а следовательно, и закон распределения потоков газа и теплоты по высоте сушильной камеры заданы с учетом непрерывной изменчивости переменных состояния зернового слоя в процессе сушки и обеспечивают наиболее интенсивный характер его протекания (см. описание способа сушки).

Таким образом, при выборе режимов сушки в предлагаемом устройстве учитывается непрерывная изменчивость переменных состояния зернового слоя, что позволяет повысить точность их выбора, увеличить интенсивность сушки и производительность оборудования.

Предлагаемое решение с одинаковым результатом может быть использовано как в сушилках колонкового типа, так и в сушилках бункерного типа.

Для удобства и простоты при практической реализации сушилок возможны различные варианты выполнения второй перфорированной стенки камеры сушки.

В первом варианте стенка по всей высоте камеры сушки может быть выполнена с линейным профилем вертикального поперечного сечения и установлена так, что между первой и второй стенками образован продольный канал с непрерывно-переменным поперечным сечением, возрастающим по ходу движения зерна по линейному закону. Это наиболее простой и наименее трудоемкий вариант изготовления сушилок, позволяющий частично решить поставленную задачу.

Однако такое исполнение сушилки не позволяет в полной мере учесть изменчивость переменных состояния зернового слоя в процессе сушки, поскольку переменные состояния слоя по высоте камеры сушки изменяются по нелинейному закону, а распределение газа и теплоты в предлагаемом варианте - по линейному.

Во втором варианте вторая стенка может быть выполнена из трех частей, тем самым разделяя камеру сушки по высоте на три зоны в соответствии с этапами протекания процесса (см. описание способа). Каждая часть стенки по высоте имеет линейный профиль вертикального поперечного сечения. Между первой и второй стенками образован продольный канал с непрерывно-переменным поперечным сечением, возрастающим по ходу движения зерна по кусочно-линейному закону. Такое выполнение камеры сушки позволяет значительно точнее учесть нелинейность изменения переменных состояния зернового слоя по этапам сушки и с большим, чем в первом варианте, эффектом решить поставленную задачу.

Однако и такое исполнение сушилки не позволяет в полной мере учесть изменчивость переменных состояния зернового слоя в процессе сушки, поскольку в каждой отдельной зоне сохраняется линейный закон распределения газа и теплоты.

Таким образом, наилучшим является вариант исполнения второй перфорированной стенки с нелинейным профилем вертикального поперечного сечения, поскольку в нем наилучшим образом учитывается нелинейность изменения переменных состояния зернового слоя по этапам протекания процесса сушки.

Для расширения области использования сушилок можно осуществить гибкую настройку сушильной камеры на заданный режим сушки путем изменения профиля вертикального поперечного сечения второй стенки.

Дело в том, что конкретные значения определяющих размеров зон сушильной камеры по этапам сушки (толщина слоя и высота зоны) зависят от множества факторов: культуры и назначения зерна, его начальных параметров, выбранного режима, производительности оборудования и т.п. Поэтому их жесткое задание невозможно, поскольку ведет к ограничению области применения предлагаемого способа и устройства.

Так, например, виды зерна, отличающиеся низкой допустимой скоростью сушки и низкой допустимой температурой нагрева, требуют применения мягких тепловых режимов, что реализуется в предлагаемом способе и устройстве формированием слоя с большей толщиной продувания, и, наоборот, виды зерна, допускающие более жесткие режимы тепловой обработки, допускают формирование слоя с меньшей толщиной продувания. Такие же требования к толщине слоя предъявляют семенные, продовольственные и фуражные режимы, отличающиеся интенсивностью проведения процесса.

От начальной влажности зерна (для заданной культуры и режима ее сушки) абсолютное значение продолжительности этапов нагрева зерна и убывающей скорости сушки практически не зависит, но продолжительность этапа интенсивной сушки практически пропорционально связана с влажностью. Чем влажнее зерно, тем дольше этап интенсивной сушки.

В технических характеристиках существующих сушилок определяющие размеры камеры сушки, как правило, задают для «стандартного режима». Это сушка пшеницы в режиме продовольственного назначения от 20% (начальное влагосодержание) до 15% (конечное влагосодержание). В предлагаемом устройстве для «стандартного режима» также могут быть заданы ориентировочные относительные размеры зон сушильной камеры по этапам сушки, обоснованные результатами экспериментальных исследований (см. Андрианов Н.М. Совершенствование технологического процесса в шахтной зерносушилке. «Механизация и электрификация сельского хозяйства», 2004, №7). Учитывая, что кривые кинетики нагрева и сушки зерна по высоте камеры сушки имеют нелинейный характер изменения и их протекание характеризуется наличием точек перегиба, которые, по сути, являются индикаторами деления процесса на этапы его протекания, могут быть рекомендованы следующие размеры зон сушки относительно высоты h сушильной камеры: зона нагрева зерна h1=(0,25-0,30)h; зона интенсивной сушки h2=(0,35-0,45)h; зона убывающей скорости сушки h3=(0,30-0,35)h.

Однако указанные размеры соответствуют только стандартному режиму и могут быть рекомендованы как преимущественные. В случае изменения культуры зерна, режима его обработки и отклонения начальных параметров от стандартного значения указанные размеры зон не будут являться оптимальными. В каждом конкретном случае рекомендации по выбору оптимальных определяющих размеров зон сушки должны основываться на результатах экспериментальных исследований, банк которых должен быть заранее сформирован.

Таким образом, для расширения области применения способа и устройства необходимо обеспечить гибкую настройку определяющих размеров зон камеры сушки в зависимости от культуры зерна, конкретных режимов его обработки, начальных параметров и т.п. Это позволит более точно осуществить учет переменных состояния материала и дополнительно увеличить интенсивность сушки и производительность оборудования.

Конкретные способы настройки определяющих размеров зон сушки могут быть реализованы по-разному.

Так, например, может быть реализован модульный принцип построения камеры сушки. В таком исполнении количество зон сушки в сушильной камере равно трем по количеству этапов сушки (см. описание способа). В каждой зоне количество модулей может быть различным - один и более. В каждом модуле вторая перфорированная стенка выполняется с нелинейным профилем вертикального поперечного сечения, а в модулях различных по типоразмеру она относительно первой стенки имеет расположение отличное от других модулей.

Собирая сушилку из модулей одинакового и различного типоразмеров, формируется заданная структура изменения толщины зернового слоя по высоте сушильной камеры.

Возможно также исполнение модулей с линейным профилем вертикального поперечного сечения вторых стенок. Это обосновано тем, что при большом количестве модулей степень учета нелинейности изменения переменных состояния зернового слоя будет иметь сравнительно высокую точность, но при этом конструкция и изготовление каждого модуля значительно упростятся.

Таким образом, собирая камеру сушки из модулей, подобранных соответствующим образом, можно настроить ее на заданную производительность, культуру зерна, режим обработки, начальные параметры зерна и т.п. Модульный принцип построения камеры сушки удобен для сушилок колонкового и, особенно, бункерного типа. Однако его недостаток в том, что требуется иметь большую номенклатуру модулей по типоразмерам.

В сушилках колонкового типа в каждом модуле дополнительно возможно плавное регулирование толщины продуваемого слоя путем перестановки второй перфорированной стенки относительно первой. Этим достигается значительное сокращение номенклатуры модулей по типоразмерам и, как следствие, упрощение изготовления сушилки.

Таким образом, в предлагаемом устройстве за счет модульного принципа построения камеры сушки и возможности плавного или дискретного изменения толщины зернового слоя в каждом из модулей достигается возможность гибкой настройки сушилки на обработку зерна заданной культуры и назначения, с учетом его начальных параметров и режима сушки. Это значительно расширяет область применения предлагаемого устройства.

В целях обеспечения большей равномерности сушки предлагаемое устройство может быть дополнительно снабжено перемешивающими устройствами, например инверторами, позволяющими периодически активно перемешивать зерновой слой. Такие перемешивающие устройства удобно расположить на стыках зон или модулей камеры сушки, что позволяет периодически выравнивать зерновой слой по температуре и влажности и снизить вероятность перегрева зерна со стороны ввода теплоносителя в зерновой слой. Этим обеспечивается дополнительная возможность увеличения допустимой температуры теплоносителя, вследствие чего может быть увеличена интенсивность сушки.

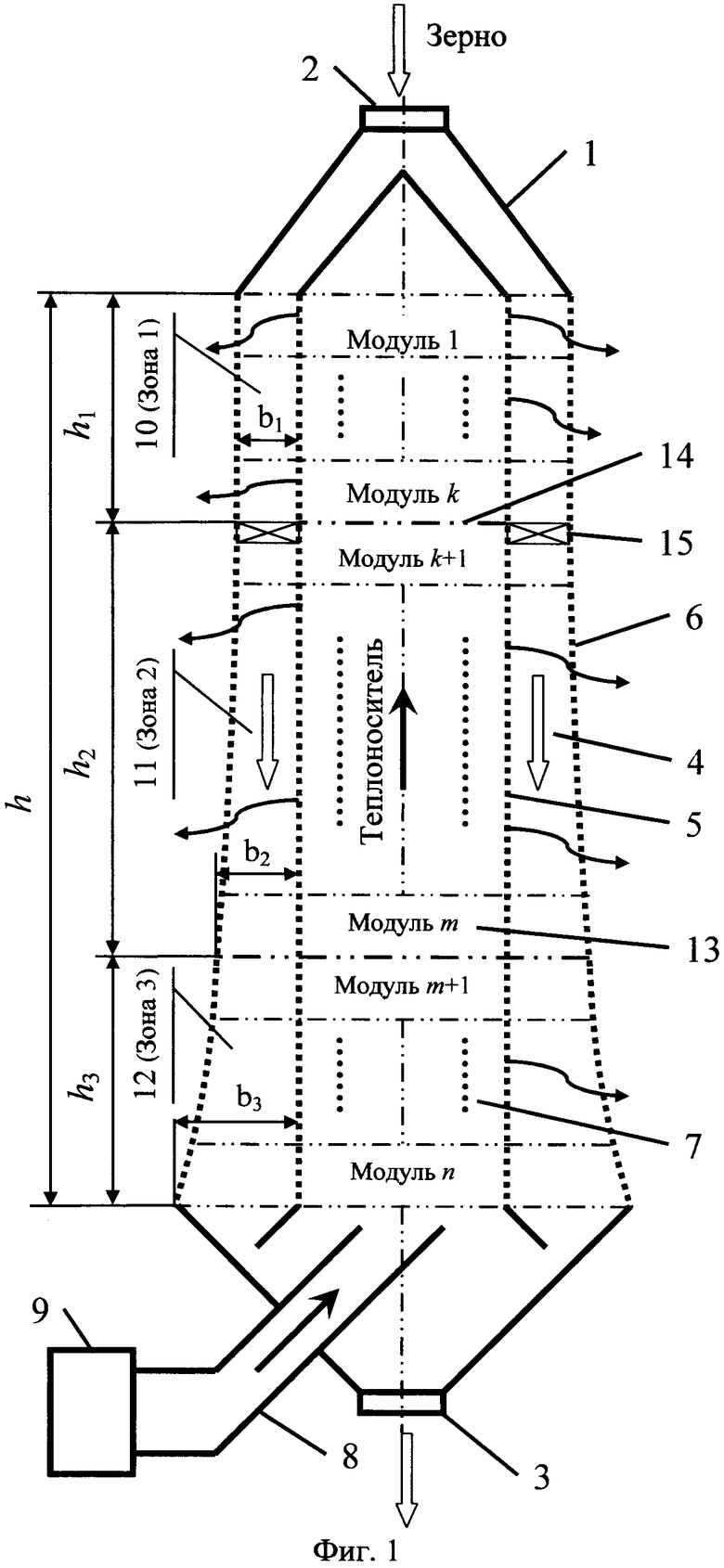

Функциональная схема сушилки, реализующей предлагаемый способ сушки, показана на фиг. 1.

Сушилка 1 содержит устройство загрузки 2 и выгрузки 3 сыпучего материала, например зерна, камеру сушки 4, образованную двумя противоположными перфорированными вертикальными стенками 5 и 6, первая из которых 5 подводящей камерой 7 и воздуховодом 8 соединена с теплогенератором 9, а вторая 6 по высоте камеры сушки 4 выполнена с нелинейным профилем вертикального поперечного сечения и установлена так, что между второй 6 и первой 5 стенками образован продольный канал (камера сушки 4) с непрерывно-переменным поперечным сечением, нелинейно возрастающим по ходу движения зерна (b3>b2>b1).

При модульном принципе построения камеры сушки 4 количество зон сушки 10, 11, 12 в ней равно трем по количеству этапов сушки (см. описание способа). «Зона 1» 10 - зона нагрева зерна, «зона 2» 11 - зона интенсивной сушки, «зона 3» 12 - зона убывающей скорости сушки. В каждой зоне количество модулей 13 может быть различным - один и более. В каждом модуле 13 вторая перфорированная стенка 6 выполняется с нелинейным профилем вертикального поперечного сечения, а в модулях различных по типоразмеру она относительно первой стенки 5 имеет расположение отличное от других модулей.

В каждом модуле 13 возможна перестановка второй перфорированной стенки 6 относительно первой 5.

На стыках 14 модулей 13 камеры сушки 4 возможна установка перемешивающих устройств 15, например инверторов, предназначенных для перемешивания зернового слоя.

Устройство, реализующее способ, работает следующим образом. Зерновой слой перемещается по камере сушки 4 сверху вниз под действием гравитационных сил. Нагретый газ из теплогенератора 9 по воздуховоду 8 поступает в подводящую камеру 7. Из нее под давлением, создаваемым в камере 7, газ через первую вертикальную перфорированную стенку 5 поступает в обрабатываемый зерновой слой, нагревает его и поглощает испаренную влагу. Отработавший газ через вторую перфорированную стенку 6 камеры сушки выбрасывается в атмосферу.

В устройстве первая 5 и вторая 6 перфорированные стенки образуют камеру сушки 4 с непрерывно-переменной площадью поперечного сечения, нелинейно возрастающей по ходу движения зерна. Это достигнуто за счет выполнения второй стенки 6 с нелинейным профилем вертикального поперечного сечения. Изменение поперечного сечения камеры сушки 4 обеспечивает формирование в ней зернового слоя с непрерывно-переменным значением продуваемой толщины, причем закон изменения толщины по высоте камеры сушки 4 задается профилем вертикального поперечного сечения стенки 6.

От толщины зернового слоя при постоянном давлении в подводящей камере 7 зависит подача и скорость газа, причем чем толще слой, тем меньше подача и скорость газа. Подача газа определяет подачу тепловой энергии в слой, а скорость - продолжительность пребывания газа в слое.

Таким образом, формируя зерновой слой с переменной толщиной можно желаемым образом перераспределить потоки газа и теплоты по высоте камеры сушки 4.

Нелинейный профиль вертикального поперечного сечения стенки 6, а следовательно, и закон распределения потоков газа и теплоты по высоте камеры сушки 4 заданы с учетом непрерывной изменчивости переменных состояния зернового слоя в процессе сушки и обеспечивают наиболее интенсивный характер его протекания (подробнее см. описание способа сушки).

Конвективная сушка сопровождается нелинейным изменением температуры и влагосодержания зернового слоя по высоте сушильной камеры (см. Андрианов Н.М. Совершенствование технологического процесса в шахтной зерносушилке. «Механизация и электрификация сельского хозяйства», 2004, №7, с. 7-9.). Кривые кинетики нагрева и сушки зерна характеризуются наличием точек перегиба, которые, по сути, являются индикаторами деления процесса на этапы его протекания. Качественный характер изменения переменных состояния слоя по этапам сушки и количественные соотношения относительной продолжительности их протекания должны учитываться при выборе режимов распределения подачи газа и теплоты по высоте камеры сушки.

Так, например, для этапа нагрева зерна (зона 1) 10 целесообразно обеспечить максимально возможную интенсивность процесса теплообмена, из чего вытекает, что подвод тепловой энергии в зерновой слой должен быть максимально возможным. Процесс отработки теплоносителя (по критерию насыщения его влагой) на данном этапе не имеет определяющей роли. Таким образом, на протяжении всего этапа нагрева зерна целесообразно сформировать зерновой слой одинаковой толщины (b1), в котором при заданной температуре теплоносителя к окончанию этапа зерно нагреется до предельно допустимой температуры.

Для этапа интенсивной сушки (зона 2) 11 целесообразно обеспечить максимально возможную интенсивность процесса массообмена, из чего вытекает, что подвод тепловой энергии, а следовательно, и газа в слой также должны быть максимально возможными. Однако этап интенсивной сушки сопровождается незначительным повышением температуры зерна. Объясняется это тем, что в начале этапа испаряется в основном поверхностная влага, а в его заключительной части - влага макрокапилляров зерновок, на испарение которой требуются немного большие затраты тепловой энергии. Это и ведет к незначительному повышению температуры зерна к окончанию этапа интенсивной сушки.

Таким образом, с целью стабилизации температуры зерна и предотвращения его перегрева подачу тепловой энергии, а следовательно, и газа в слой по мере протекания этапа интенсивной сушки необходимо постепенно уменьшать. Для этого необходимо сформировать зерновой слой с незначительно возрастающей толщиной по ходу движения зерна (b2>b1), в котором при заданной температуре теплоносителя на протяжении этапа нагрев зерна не превысит предельно допустимого значения и будет удалена поверхностная влага и влага макрокапилляров зерновок.

Однако здесь возможен и другой вариант протекания процесса сушки. Например, скорость сушки зерна достигает предельно допустимого значения, но температура зерна не достигает. Такой режим опасен вследствие механического травмирования зерновок и приводит к растрескиванию их поверхностных слоев, что снижает качество обрабатываемого материала. Для предупреждения этого необходимо уменьшать подвод тепловой энергии в зерновой слой.

Наиболее вероятно, что механическому травмированию зерно подвержено в заключительной фазе этапа интенсивной сушки, когда испарение влаги перемещается в макрокапилляры, то есть внутрь зерновок. Таким образом, для предупреждения механического травмирования зерновок на протяжении этапа интенсивной сушки также необходимо сформировать зерновой слой с незначительно возрастающей толщиной по ходу движения зерна (b2>b1). Это обусловит плавное уменьшение подвода теплоты к зерновому слою и исключит возможность его травмирования.

Таким образом, для любого режима, возникающего в зоне интенсивной сушки, рациональным является формирование зернового слоя с незначительно возрастающей толщиной по ходу движения зерна (b2>b1).

Для этапа убывающей скорости сушки (зона 3) 12 целесообразно поддержать максимально возможную интенсивность процесса массообмена и ограничить интенсивность процесса теплообмена. Этап сопровождается уменьшением интенсивности испарения влаги зерновок и существенным повышением их температуры, что является следствием углубления зоны испарения внутрь зерновок и испарения влаги из микрокапилляров. Особенностью этапа является то, что вследствие уменьшения интенсивности испарения теплоноситель не в полной мере насыщается влагой, а избыточный подвод тепловой энергии в слой ведет к перегреву зерна, что обусловливает необходимость ограничения интенсивности тепловых режимов сушки.

На данном этапе целесообразно сформировать зерновой слой с существенно возрастающей толщиной по ходу движения зерна (b3>b2). Увеличение толщины ведет к уменьшению подачи газа и количества теплоты в слой. Ограничение подачи теплоты обеспечивает стабилизацию процесса массообмена и предупреждает перегрев зернового слоя, а уменьшение подачи газа обусловливает большее время его пребывания в слое и, как следствие, лучшее насыщение влагой и большую отдачу теплоты обрабатываемому материалу. Индикатором завершения этапа является достижение зерном кондиционной влажности.

Таким образом, формирование зернового слоя с непрерывно-переменной толщиной (b3>b2>b1), учитывающей поэтапное изменение переменных его состояния в процессе сушки по высоте сушильной камеры, позволяет повысить точность задания режимов обработки и увеличить их интенсивность.

Вместе с процессами рационального перераспределения теплоты в зерновом слое переменной толщины одновременно решается задача максимальной отработки газообразного теплоносителя по степени насыщения его влагой и отдачи тепловой энергии обрабатываемому материалу.

Объясняется это тем, что увеличение толщины слоя ведет к пропорциональному уменьшению скорости газа и, как следствие, к увеличению времени его пребывания в слое, причем в квадратичной зависимости, и, наоборот, уменьшение толщины слоя ведет к уменьшению времени пребывания газа в слое.

Поэтому, когда требуется обеспечить увеличение интенсивности процесса массообмена (испарения влаги), толщину зернового слоя уменьшают. При этом увеличение подачи газа обеспечивает увеличение подачи тепловой энергии в слой, а увеличение скорости газа уменьшает время его пребывания в слое. Поскольку количество испаренной влаги в слое при интенсивной сушке увеличивается, то для сохранения баланса должно увеличиться и количество влаги, отводимой от слоя газом. Поэтому увеличение скорости газа и сокращение времени его пребывания в слое предотвращает перенасыщение газа влагой, то есть обеспечивает отвод увеличившегося потока влаги из зернового слоя.

Наоборот, когда требуется ограничить интенсивность процесса массообмена (испарения влаги) и предотвратить перегрев материала, толщину зернового слоя увеличивают. При этом уменьшение подачи газа обеспечивает уменьшение подачи тепловой энергии в слой, а уменьшение скорости газа увеличивает время его пребывания в слое. Поскольку количество испаренной влаги в слое при ограничении интенсивности сушки уменьшается, то для сохранения баланса должно уменьшиться и количество влаги, отводимой от слоя газом. Поэтому уменьшение скорости газа и увеличение времени его пребывания в слое обеспечивает более полное насыщение газа влагой. Кроме того, увеличение времени пребывания нагретого газа в слое обеспечивает более полную отдачу его тепловой энергии зерну.

Таким образом, формирование зернового слоя с переменной продуваемой толщиной по этапам сушки позволяет не только рационально распределить подачу теплоты в слой, но и обеспечить наилучшее использование газообразного теплоносителя по степени насыщения его влагой и отдачи тепловой энергии обрабатываемому материалу. Этим достигается не только интенсификация процесса сушки, но и экономия энергии.

Предлагаемое решение с одинаковым результатом может быть использовано как в сушилках колонкового типа, так и в сушилках бункерного типа.

Для удобства и простоты при практической реализации сушилок возможны различные варианты выполнения второй перфорированной стенки 6 камеры сушки 4.

В первом варианте стенка 6 по всей высоте камеры сушки 4 может быть выполнена с линейным профилем вертикального поперечного сечения и установлена так, что между первой 5 и второй 6 стенками образован продольный канал с непрерывно-переменным поперечным сечением, возрастающим по ходу движения зерна по линейному закону. Это наиболее простой и наименее трудоемкий вариант изготовления сушилок, позволяющий частично решить поставленную задачу.

Однако такое исполнение сушилки не в полной мере учитывает изменение переменных состояния зернового слоя в процессе сушки, поскольку переменные состояния слоя по высоте камеры сушки изменяются по нелинейному закону, а распределение газа и теплоты в предлагаемом варианте - по линейному.

Во втором варианте вторая стенка 6 может быть выполнена из трех частей, тем самым разделяя камеру сушки 4 по высоте на три зоны 10, 11, 12 в соответствии с этапами протекания процесса. Каждая часть стенки 6 по высоте имеет линейный профиль вертикального поперечного сечения. Между первой 5 и второй 6 стенками образован продольный канал с непрерывно-переменным поперечным сечением, возрастающим по ходу движения зерна по кусочно-линейному закону. Такое выполнение камеры сушки 4 позволяет значительно точнее учесть нелинейность изменения переменных состояния зернового слоя по этапам сушки и с большим, чем в первом варианте, эффектом решить поставленную задачу.

Однако и такое исполнение сушилки не в полной мере учитывает изменение переменных состояния зернового слоя в процессе сушки, поскольку в каждой отдельной зоне 10, 11, 12 сохраняется линейный закон распределения газа и теплоты.

Таким образом, наилучшим является вариант исполнения второй перфорированной стенки 6 с нелинейным профилем вертикального поперечного сечения, поскольку в нем наилучшим образом учитывается нелинейность изменения переменных состояния зернового слоя по этапам протекания процесса сушки.

Для расширения области использования сушилок можно осуществить гибкую настройку сушильной камеры 4 на заданный режим сушки путем изменения профиля вертикального поперечного сечения второй стенки 6.

Дело в том, что конкретные значения определяющих размеров зон 10, 11, 12 сушильной камеры 4 по этапам сушки (толщина слоя (b1, b2, b3) и высота (h1, h2, h3) зон) зависят от множества факторов: культуры и назначения зерна, его начальных параметров, выбранного режима, производительности оборудования и т.п. Поэтому их жесткое задание невозможно, поскольку ведет к ограничению области применения предлагаемого устройства.

Так, например, виды зерна, отличающиеся низкой допустимой скоростью сушки и низкой допустимой температурой нагрева, требуют применения мягких тепловых режимов, что реализуется в предлагаемом устройстве формированием слоя с большей толщиной продувания, и, наоборот, виды зерна, допускающие более жесткие режимы тепловой обработки, допускают формирование слоя с меньшей толщиной продувания. Такие же требования к толщине слоя предъявляют семенные, продовольственные и фуражные режимы, отличающиеся интенсивностью проведения процесса.

От начального влагосодержания зерна (для заданной культуры и режима ее сушки) абсолютное значение продолжительности этапов нагрева зерна и убывающей скорости сушки практически не зависит, но продолжительность этапа интенсивной сушки практически пропорционально связана с влагосодержанием. Чем влажнее зерно, тем дольше этап интенсивной сушки.

В технических характеристиках существующих сушилок определяющие размеры камеры сушки 4, как правило, задают для «стандартного режима». Это сушка пшеницы в режиме продовольственного назначения от 20% (начальное влагосодержание) до 15% (конечное влагосодержание). В предлагаемом устройстве для «стандартного режима» также могут быть заданы ориентировочные относительные размеры зон 10, 11, 12 сушильной камеры 4 по этапам сушки, обоснованные результатами экспериментальных исследований (см. Андрианов Н.М. Совершенствование технологического процесса в шахтной зерносушилке. «Механизация и электрификация сельского хозяйства», 2004, №7). Учитывая, что кривые кинетики нагрева и сушки зерна по высоте камеры сушки имеют нелинейный характер изменения и их протекание характеризуется наличием точек перегиба, которые, по сути, являются индикаторами деления процесса на этапы его протекания, могут быть рекомендованы следующие размеры зон сушки 10, 11, 12 относительно высоты h сушильной камеры 4: зона нагрева зерна 10 - h1=(0,25-0,30)h; зона интенсивной сушки 11 - h2=(0,35-0,45)h; зона убывающей скорости сушки 12 - h3=(0,30-0,35)h.

Однако указанные размеры соответствуют только стандартному режиму и могут быть рекомендованы как преимущественные. В случае изменения культуры зерна, режима его обработки и отклонения начальных параметров от стандартного значения указанные размеры зон не будут являться оптимальными. В каждом конкретном случае рекомендации по выбору оптимальных определяющих размеров зон сушки должны основываться на результатах экспериментальных исследований, банк которых должен быть заранее сформирован.

Таким образом, для расширения области применения устройства необходимо обеспечить гибкую настройку определяющих размеров зон 10, 11, 12 камеры сушки 4 в зависимости от культуры зерна, конкретных режимов его обработки, начальных параметров и т.п. Это позволит более точно осуществить учет переменных состояния материала и дополнительно увеличить интенсивность сушки.

Конкретные способы настройки определяющих размеров зон сушки 10, 11, 12 могут быть реализованы по-разному.

Так, например, может быть реализован модульный принцип построения камеры сушки 4. В таком исполнении количество зон сушки 10, 11, 12 в сушильной камере 4 равно трем по количеству этапов сушки. В каждой зоне количество модулей 13 может быть различным - один и более. В каждом модуле 13 вторая перфорированная стенка 6 выполняется с нелинейным профилем вертикального поперечного сечения, а в модулях 13 различных по типоразмеру она относительно первой стенки 5 имеет расположение отличное от других модулей.

Собирая сушилку 1 из модулей 13 одинакового и различного типоразмеров, формируется заданная структура изменения толщины зернового слоя по высоте сушильной камеры 4.

Возможно также исполнение модулей 13 с линейным профилем вертикального поперечного сечения вторых стенок 6. Это обосновано тем, что при большом количестве модулей степень учета нелинейности изменения переменных состояния зернового слоя будет иметь сравнительно высокую точность, но при этом конструкция и изготовление каждого модуля 13 значительно упростятся.

Таким образом, собирая камеру сушки 4 из модулей 13, подобранных соответствующим образом, можно настроить ее на заданную производительность, культуру зерна, режим обработки, начальные параметры зерна и т.п. Модульный принцип построения камеры сушки 4 удобен для сушилок колонкового и, особенно, бункерного типа. Однако его недостаток в том, что требуется иметь большую номенклатуру модулей 13 по типоразмерам.

В сушилках колонкового типа в каждом модуле 13 дополнительно возможно плавное регулирование толщины продуваемого слоя путем перестановки второй перфорированной стенки 6 относительно первой 5. Этим достигается значительное сокращение номенклатуры модулей 13 по типоразмерам и, как следствие, упрощение изготовления сушилки.

Таким образом, в предлагаемом устройстве за счет модульного принципа построения камеры сушки 4 и возможности плавного или дискретного изменения толщины зернового слоя в каждом из модулей 13 достигается возможность гибкой настройки сушилки на обработку зерна заданной культуры и назначения, с учетом его начальных параметров и режима сушки. Это значительно расширяет область применения предлагаемого устройства.

В целях обеспечения большей равномерности сушки сушильная камера 4 может быть дополнительно снабжена перемешивающими устройствами 15, например инверторами, позволяющими периодически активно перемешивать зерновой слой. Такие перемешивающие устройства 15 удобно расположить на стыках 14 зон 10, 11, 12 или модулей 13 камеры сушки 4, что позволяет периодически выравнивать зерновой слой по температуре и влажности и снизить вероятность перегрева зерна со стороны ввода теплоносителя в зерновой слой. Этим обеспечивается возможность увеличения допустимой температуры теплоносителя, вследствие чего дополнительно может быть увеличена интенсивность сушки.

Таким образом, за счет рационального распределения потоков газа и теплоты по высоте камеры сушки в зависимости от изменения переменных состояния зернового материала, которое реализовано в предлагаемом способе и устройстве путем формирования зернового слоя с переменной толщиной продувания, достигается повышение интенсивности сушки обрабатываемого материала. Это обусловливает увеличение производительности оборудования и уменьшение удельных затрат энергии на проведение процесса.

Модульный принцип построения камеры сушки с возможностью плавного или дискретного изменения толщины зернового слоя в каждом из модулей обеспечивает гибкую настройку сушилки на обработку зерна с заданными индивидуальными качествами. Это расширяет область применения предлагаемого устройства и упрощает его изготовление.

Периодическое перемешивание зернового слоя в процессе сушки обеспечивает возможность применения теплоносителя с более высокой температурой и обусловливает дополнительное увеличение его интенсивности.

ПЕРЕЧЕНЬ ПОЗИЦИЙ

Способ сушки и сушилка для его осуществления

1. Сушилка

2. Устройство загрузки

3. Устройство выгрузки

4. Камера сушки (сушильная камера)

5. Первая перфорированная стенка камеры сушки (модуля)

6. Вторая перфорированная стенка камеры сушки (модуля)

7. Подводящая камера

8. Воздуховод

9. Теплогенератор

10. Зона 1 - зона нагрева зерна

11. Зона 2 - зона интенсивной сушки

12. Зона 3 - зона убывающей скорости сушки

13. Модуль камеры сушки

14. Стык модулей камеры сушки

15. Перемешивающее устройство, инвертор

| название | год | авторы | номер документа |

|---|---|---|---|

| БУНКЕРНОЕ УСТРОЙСТВО ДЛЯ СУШКИ И АКТИВНОГО ВЕНТИЛИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2014 |

|

RU2601778C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2135917C1 |

| СПОСОБ РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2538185C1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2282804C1 |

| СПОСОБ СУШКИ ЗЕРНОВЫХ МАТЕРИАЛОВ | 2010 |

|

RU2422741C1 |

| СПОСОБ В.Ф.ТРЕЩЕНКО СУШКИ ЗЕРНОВОГО ПРОДУКТА И ЕГО УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1996 |

|

RU2117224C1 |

| Карусельная сушилка | 2017 |

|

RU2654805C1 |

| СПОСОБ СУШКИ СЕМЯН И ЗЕРНА | 2019 |

|

RU2727537C1 |

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ГАЗА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ | 2010 |

|

RU2457413C1 |

| КОНВЕЙЕРНАЯ СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2273812C2 |

Изобретение относится к технике конвективной сушки дисперсных материалов, например зерна, в плотном слое и может быть использовано в сельском хозяйстве и других отраслях. Способ позволяет рационально распределить потоки газа и теплоты по высоте камеры сушки 4 в зависимости от изменения переменных состояния зернового слоя, что достигается формированием зернового слоя с непрерывно-переменным значением продуваемой толщины, нелинейно возрастающим по ходу движения зерна. Сушилка содержит устройство загрузки 2 и выгрузки 3 сыпучего материала, камеру сушки 4, образованную двумя противоположными перфорированными вертикальными стенками 5 и 6, первая 5 из которых подводящей камерой 7 и воздуховодом 8 соединена с теплогенератором 9, а вторая 6 по высоте камеры сушки выполнена с нелинейным профилем вертикального поперечного сечения и установлена так, что между второй и первой стенками образован продольный канал (камера сушки) с непрерывно-переменным поперечным сечением, нелинейно возрастающим по ходу движения зерна. Для гибкой настройки камера сушки может быть построена по модульному принципу, в которой количество модулей 13 не ограничено. Изобретение позволяет увеличить интенсивность сушки, производительность оборудования и расширить область его применения. 2 н. и 3 з.п. ф-лы, 1 ил.

1. Способ сушки сыпучих материалов, например зерна, в плотном гравитационно движущемся слое, включающий подвод нагретого газа в слой через перфорированную вертикальную стенку камеры сушки и отвод отработавшего газа из слоя через ее противоположную перфорированную стенку, причем по высоте камеры сушки газ в зерновой слой подается с одинаковой температурой, а расходы газа, в зависимости от переменных состояния зернового слоя, поддерживаются различными путем формирования слоя с переменным значением продуваемой толщины, отличающийся тем, что расходы газа в зерновом слое по высоте камеры сушки, в зависимости от переменных его состояния, поддерживаются различными путем формирования слоя с непрерывно-переменным значением продуваемой толщины, нелинейно возрастающим по ходу движения зерна.

2. Сушилка, реализующая способ, содержит устройство загрузки и выгрузки сыпучего материала, например зерна, камеру сушки, образованную двумя противоположными перфорированными вертикальными стенками, первая из которых подводящей камерой и воздуховодом соединена с теплогенератором, отличающаяся тем, что вторая перфорированная стенка по высоте камеры сушки выполнена с нелинейным профилем вертикального поперечного сечения и установлена так, что между второй и первой стенками образован продольный канал с непрерывно-переменным поперечным сечением, нелинейно возрастающим по ходу движения зерна.

3. Сушилка по п. 2, отличающаяся тем, что камера сушки построена по модульному принципу, в которой количество модулей не ограничено, в каждом модуле вторая перфорированная стенка выполнена с нелинейным профилем вертикального поперечного сечения, а в модулях различных по типоразмеру она относительно первой стенки имеет расположение отличное от других модулей.

4. Сушилка по п. 3, отличающаяся тем, что в каждом модуле предусмотрена возможность перестановки второй перфорированной стенки относительно первой.

5. Сушилка по п. 3, отличающаяся тем, что в зерновом слое на стыках модулей камеры сушки установлены перемешивающие устройства, например инверторы.

| ЗЕРНОСУШИЛКА | 2000 |

|

RU2182299C2 |

| ЗЕРНОСУШИЛКА | 2000 |

|

RU2182299C2 |

| Зерносушилка | 1985 |

|

SU1307191A1 |

| US 4398356 A, 16.08.1983. | |||

Авторы

Даты

2016-07-10—Публикация

2014-12-10—Подача