Изобретение относится к области прикладной механики, а именно, к вопросам сушки твердых материалов или предметов путем удаления из них влаги и может быть использовано в сельском хозяйстве и хлебоприемных предприятиях для регулирования технологического процесса сушки зерна и других сыпучих материалов в сушилках с гравитационно движущимся слоем, например, шахтных, колонковых, бункерных и т.п.

Известен способ автоматического регулирования процесса сушки и устройство для его осуществления (см. статью Гуляев Г.А., Елизаров В.П. Регулятор температуры теплоносителя в зерносушилке. Механизация и электрификация социалистического сельского хозяйства. - 1969. - N 11).

Его сущность состоит в том, что для стабилизации тепловых режимов сушки в сушилке измеряют и стабилизируют температуру теплоносителя. Известный способ и устройство имеет низкую точность регулирования температуры зерна. Это объясняется следующим.

На нагрев зерна при тепловой сушке оказывает влияние не только температура теплоносителя (она в известном устройстве стабилизирована), но также влажность и температура зерна, поступающего на сушку. Их изменения, обусловленные погодными условиями, приводят к отклонениям температуры зерна.

Изменения экспозиции сушки, связанные с действиями сушильщика по управлению влагосъемом, также влияют на нагрев зерна и приводят к отклонениям его температуры.

Колебания потока теплоносителя при стабилизированной температуре вызывают колебания количества теплоты, подводимой в зону сушки, что также ведет к отклонениям температуры зерна. Колебания потока возможны, как по внешним причинам (например, колебания напряжения сети), так и по внутренним (например, при изменении аэродинамического сопротивления продуваемого подвижного зернового слоя).

Наиболее близким по сущности к предлагаемому является способ автоматического регулирования процесса сушки и устройство для его осуществления (см. книгу В.Ф. Самочетов. "Техническая база хлебоприемных предприятий. Зерносушение". М., Колос, 1978, с. 215) - прототип.

Известный способ заключается в регулировании экспозиции сушки в зависимости от влажности зерна на выходе сушильной камеры и корректировании экспозиции в зависимости от влажности зерна на ее входе, в регулировании теплопроизводительности теплогенератора в зависимости от температуры теплоносителя и корректировании теплопроизводительности в зависимости от температуры зерна в зоне максимального нагрева и влажности зерна на входе сушильной камеры.

Известное устройство - прототип содержит шахтную зерносушилку с теплогенератором, контур регулирования влажности зерна, контур регулирования температуры теплоносителя и контур корректирования температуры зерна, причем контуры регулирования влажности зерна и температуры теплоносителя подключены корректирующими элементами к датчику влажности зерна на входе сушилки, а контур корректирования температуры зерна через корректирующий элемент подключен к элементу сравнения контура регулирования температуры теплоносителя.

Но и этот способ и устройство имеют недостатки.

В прототипе обеспечивается низкая точность регулирования температуры зерна в динамических режимах. Это объясняется влиянием на процесс сушки физико-механических характеристик подвижного слоя зерна, изменение которых происходит вследствие изменения влажности зерна и скорости его перемещения по сушильной камере.

Известно (см. книгу А.С. Гинзбург, М.А. Громов "Теплофизические свойства зерна, муки и крупы". М., Колос, 1984), что от влажности зависят размеры зерновок и свойства их поверхности - шероховатость. Например, у зерновок с меньшей влажностью меньше размеры и ниже шероховатость. Уменьшение размера зерновок (усадка) при сушке приводит к уплотнению зернового слоя и, одновременно, к увеличению его аэродинамического сопротивления потоку теплоносителя.

Скорость движения зерна по сушильной камере определяется экспозицией сушки. Например, с возрастанием скорости из-за трения между зерновками происходит разуплотнение движущегося зернового слоя, причем этот эффект тем значительнее, чем выше влажность (шероховатость) зерновок. Разуплотнение слоя вызывает уменьшение его аэродинамического сопротивления потоку теплоносителя.

Исследованиями, проведенными на шахтной зерносушилке, установлено (см. статью Н. М. Андрианов. Исследование шахтной зерносушилки и автоматической системы управления температурой теплоносителя. Сб. научных трудов ЛСХИ "Автоматизация процессов послеуборочной обработки зерна". Л., 1985, с. 33-34), что возможные в практике изменения влажности и скорости перемещения зерна по сушильной камере могут вызывать изменения потока теплоносителя в диапазоне 4 - 5% и выше. Такие колебания потока теплоносителя при условии стабилизации его температуры влияют на нагрев зерна в сушильной камере и приводят к изменениям его температуры в диапазоне 8 - 10oC и выше.

Работа известной системы по поддержанию заданного значения влажности зерна связана с регулированием экспозиции сушки, т.е. скорости перемещения зернового слоя по сушильной камере. В качестве примера рассмотрим цикл регулирования, возникающий в контуре стабилизации температуры зерна, при увеличении (уменьшении) скорости движения зернового слоя.

Вследствие значительной инерционности температура зерна в начале цикла остается практически неизменной, следовательно, задание внутреннему контуру стабилизации температуры теплоносителя сохраняется прежним. Однако, с увеличением (уменьшением) скорости зерновой слой разуплотняется (уплотняется) тем сильнее, чем выше его влажность и выше приращение скорости. Аэродинамическое сопротивление слоя снижается (увеличивается) и, так как вытяжной вентилятор сушилки обеспечивает постоянное разрежение, возрастает (уменьшается) массовая подача теплоносителя в сушильную камеру. При сохранившейся в первый момент величине подачи топлива в теплогенератор температура теплоносителя неизбежно снизится (увеличится) и отклонится от заданной. С этого момента вступает в работу внутренней контур стабилизации температуры теплоносителя. Он корректирует подачу топлива и стабилизирует температуру теплоносителя (инерционность контура невелика). В результате возрастает (уменьшается) количество теплоты, подаваемой в сушилку с теплоносителем, что изменяет тепловой баланс процесса сушки и неизбежно приведет к повышению (понижению) температуры зерна.

С момента отклонения температуры зерна начинается второй этап цикла регулирования. Меняется задание внутреннему контуру, он вновь корректирует подачу топлива (теперь уже обратно в сторону уменьшения (увеличения)), и цикл регулирования продолжается, пока температура зерна не станет равной заданной.

Таким образом, низкая точность прототипа и его недостатки обусловлены следующим.

- Колебания скорости потока теплоносителя при его стабилизированной температуре вызывают колебания количества теплоты, поступающей в сушильную камеру, что обусловливает отклонения температуры зерна в переходных режимах. Для лучшей стабилизации тепловых режимов сушки необходима стабилизация теплоты, однако, при колебаниях потока теплоносителя это возможно лишь при условии соответствующего регулирования его температуры (в зависимости от потока). В прототипе отсутствует связное регулирование температуры и скорости теплоносителя, чем объясняется его низкая точность регулирования.

- Анализ развития переходных процессов, возникающих в прототипе (например, вследствии колебаний потока теплоносителя), а также причин, определяющих особенности их протекания, позволяют убедиться в недостаточной обоснованности выбора структуры известной системы, что определяет ее низкое качество регулирования. Так, при изменении скорости потока теплоносителя внутренний контур, благодаря малой инерционности, быстро стабилизирует его температуру, изменяя теплопроизводительность теплогенератора. Изменение теплопроизводительности ведет к нарушению теплового баланса сушки и через определенное время неизбежно вызывает отклонение температуры зерна. С появлением отклонения внешний контур, стабилизируя температуру зерна, в обратном направлении начинает корректировать теплопроизводительность теплогенератора, восстанавливая нарушенный тепловой баланс сушки. Таким образом, внутренний контур стабилизации температуры теплоносителя вносит дестабилизирующее воздействие на процесс регулирования температуры зерна, то есть вместо стабилизации его работа, наоборот, вызывает отклонения температуры зерна в переходных режимах.

Учитывая значительную тепловую инерционность зернового слоя, а также отмеченные особенности функционирования внутреннего контура, температура зерна длительное время может отличаться от заданной. Это ведет при перегреве зерна к ухудшению его качественных характеристик, при низких температурах к снижению интенсивности сушки. Для предупреждения перегрева и порчи зерна тепловые режимы сушки ограничивают, что снижает ее интенсивность и ограничивает производительность сушилки.

- Колебания потока теплоносителя способны приводить к выносу зерна из шахты (в случае возрастания скорости потока) либо к снижению интенсивности сушки (в случае уменьшения скорости потока). Для предупреждения выноса зерна сушильщик заранее ограничивает скорость потока и, таким образом, ограничивает интенсивность сушки. По этой причине сушильная камера не может работать с максимальной производительностью.

- В прототипе задатчик контура регулирования температуры зерна настраивается вручную. При таком способе задания тепловых режимов не возможно точно учесть зависимость термоустойчивости зерна от его текущей влажности и времени теплового воздействия (экспозиции сушки), непрерывно изменяющихся в процессе сушки.

Настройка задатчика температуры теплоносителя осуществляется автоматически, но при этом учитывается только сигнал о влажности зерна на входе сушилки. Зависимость допустимой температуры теплоносителя (выбор ее осуществляется по условию нагрева зерна, находящегося в пограничном слое) от времени теплового воздействия на зерно (т.е. экспозиции сушки) не учитывается.

Таким образом, в прототипе невозможно обеспечить предельно допустимые тепловые режимы сушки зерна, учитывающие действительные значения влажностей зерна на входе и выходе сушилки и время теплового воздействия.

Целью изобретения является повышение точности регулирования процесса сушки зерна и увеличение производительности сушильной камеры.

Указанная цель достигается тем, что в предлагаемом способе измеряют скорость потока теплоносителя, стабилизируют его подачу в сушильную камеру в соответствии с заданным значением и корректируют его подачу в зависимости от влажности зерна на входе сушильной камеры и экспозиции сушки, а также корректируют теплопроизводительность теплогенератора в зависимости от скорости потока теплоносителя, влажности зерна на выходе сушильной камеры и экспозиции сушки.

Указанная цель достигается тем, что в устройство дополнительно введен контур регулирования подачи теплоносителя, включающий элемент сравнения, задатчик, датчик скорости теплоносителя и регулирующий прибор, соединенный с регулирующим органом подачи теплоносителя, причем датчик скорости через элемент сравнения подключен к первому входу регулирующего прибора, второй вход которого через корректирующий элемент соединен с выходом регулирующего прибора экспозиции сушки. Элемент сравнения вторым входом подключен через задатчик и корректирующий элемент к датчику влажности зерна на входе сушильной камеры. В контур регулирования температуры зерна дополнительно введен элемент суммирования, который первым входом подключен к выходу корректирующего элемента этого контура, вторым входом через корректирующий элемент подключен к выходу задатчика контура регулирования подачи теплоносителя, а выходом подключен через пороговый корректирующий элемент к элементу сравнения контура регулирования температуры теплоносителя, причем задатчики контуров регулирования температуры теплоносителя и температуры зерна через корректирующие элементы подключены к выходу регулирующего прибора экспозиции сушки, а задатчик контура регулирования температуры зерна дополнительно через корректирующий элемент подключен к датчику влажности зерна на выходе сушильной камеры.

Таким образом, введение контура стабилизации скорости потока теплоносителя позволяет значительно уменьшить нежелательные колебания его подачи в сушильную камеру. Стабилизация температуры теплоносителя при условии одновременной стабилизации его подачи позволяет обеспечить стабилизацию количества теплоты, подводимой к сушимому материалу. Вследствие более точного поддержания теплового режима сушки более точным будет и процесс регулирования температуры зерна.

Автоматическое корректирование задания задатчика скорости теплоносителя в зависимости от сигнала датчика влажности зерна на входе сушильной камеры позволяет учесть зависимость допустимой скорости потока теплоносителя от влажности зерна. Например, с увеличением влажности увеличиваются размеры зерновок и, одновременно, снижается их плотность. Указанные характеристики определяют скорость витания зерновок и, как следствие, влияют на величину допустимой скорости потока теплоносителя, при которой не будет наблюдаться вынос зерна из шахты. Таким образом, с увеличением влажности скорость потока необходимо снижать, предупреждая вынос зерна, и, наоборот, при снижении влажности скорость потока необходимо увеличивать, поддерживая максимально возможную интенсивность влагоудаления из сушильной камеры.

Корректирование положения регулирующего органа подачи теплоносителя в зависимости от сигнала регулирующего прибора экспозиции сушки позволяет учесть зависимость скорости потока теплоносителя от аэродинамических характеристик подвижного слоя зерна, изменяющихся в зависимости от экспозиции сушки. т.е. скорости перемещения слоя по сушильной камере. Так, например, с увеличением скорости аэродинамическое сопротивление слоя уменьшается, поэтому для компенсации возможного изменения скорости потока теплоносителя (т. к. вытяжной вентилятор обеспечивает постоянное разрежение) необходимо в противоположном направлении на такую же величину изменить аэродинаическое сопротивление газовоздушного канала сушильного агрегата. Таким образом, корректируя положение регулирующего органа подачи теплоносителя, определяющего величину местного аэродинамического сопротивления, предотвращаются возможные колебания подачи теплоносителя, связанные с регулированием экспозиции сушки. Это позволяет точнее стабилизировать подачу теплоты в сушильную камеру и обеспечить более точное регулирование температуры зерна во время протекания переходных режимов.

Введение коррекции теплопроизводительности теплогенератора в зависимости от заданного значения скорости теплоносителя позволяет компенсировать возможные нарушения теплового режима сушки зерна. Так изменение влажности зерна ведет к корректированию значения подачи теплоносителя и, при условии стабилизации его температуры, к изменению количества теплоты, подаваемой в сушилку. Это может вызвать отклонение температуры зерна. Поэтому, для стабилизации теплового режима, при корректировании подачи теплоносителя необходимо одновременно осуществлять соответствующую коррекцию его температуры. Это позволяет более точно осуществлять регулирование тепловых режимов сушки зерна.

Автоматическое корректирование задания задатчика температуры зерна в зависимости от влажности зерна на выходе сушильной камеры и экспозиции сушки, а также корректирование задания задатчика температуры теплоносителя в зависимости от экспозиции сушки позволяет более точно устанавливать тепловые режимы сушки зерна, максимально приближая их к предельно допустимы.

Таким образом, в способе и устройстве осуществляется контроль и регулирование скорости потока теплоносителя и его корректирование в зависимости от влажности зерна и экспозиции сушки, а также корректирование теплопроизводительности теплогенератора в зависимости от скорости потока, экспозиции сушки и влажности зерна. Этим достигаются: более точное регулирование тепловых режимов сушки зерна; предупреждается вынос (потери) зерна из шахты; обеспечивается более качественная сушка, т.к. более точное регулирование тепловых режимов обеспечивает надежное сохранение семенных и продовольственных качеств зерна; достигается повышение интенсивности сушки за счет более точного задания и поддержания предельно допустимых значений скорости потока теплоносителя и тепловых режимов.

Анализ новых существенных признаков по критерию "существенные отличия" дает возможность сделать следующий вывод: ни один из известных способов автоматического регулирования сушки зерна и устройств для их осуществления не позволяет проводить процесс сушки с максимальной интенсивностью и высоким качеством, так как, ни одно из них не позволяет одновременно производить регулирование и корректирование экспозиции сушки зерна, теплопроизводительности теплогенератора и подачи теплоносителя в сушильную камеру с учетом текущих значений влажности зерна на входе и выходе сушильной камеры, температуры зерна, экспозиции сушки, температуры и скорости теплоносителя.

В качестве примера проанализируем известные способы и устройства для сушки зерна по критерию "существенные отличия", в которых имеются существенные признаки общие с предлагаемым, но выполняющие либо другие функции, либо выполняющие эти же функции, но с низкой эффективностью.

В известном способе и устройстве (патент РФ N 2018076, кл. F 26 B 25/22, 1994 г. ) для более точной установки тепловых режимов сушки учитываются дополнительные корректирующие связи, в частности: корректирование допустимой температуры теплоносителя в зависимости от экспозиции сушки и влажности зерна на выходе зоны сушки; корректирование допустимой температуры нагрева зерна в зависимости от экспозиции сушки. Учет этих связей позволяет более интенсивно вести процесс сушки. Однако, в известном способе и устройстве, как и в прототипе, отсутствует контроль и стабилизация скорости потока теплоносителя. Поэтому в нем сохраняются все недостатки, присущие прототипу, обусловленные возможными колебаниями скорости потока теплоносителя и приводящие к низкой точности регулирования процесса сушки. Попытка реализации предлагаемого способа регулирования сушки в данном известном устройстве приводит к более сложным конструктивным изменениям, чем в выбранном прототипе.

В известном способе и устройстве (см. Кошкин К.Е. "Электроавтоматизация технологического процесса сушки зерна". Автореферат дисс. на соискание уч. степ. канд. техн. наук. М., 1960 г., рис. 1) регулирование процесса сушки осуществлено при помощи трех независимых контуров; контура регулирования температуры теплоносителя; контура регулирования подачи теплоносителя; контура регулирования температуры зерна. При одновременном регулировании температуры теплоносителя и его подачи обеспечивается уменьшение колебаний потока теплоносителя и достигается стабилизация количества теплоты, подаваемой в сушильную камеру. Однако, система регулирования построена так, что в ней не могут быть достигнуты режимы сушки, близкие к предельно допустимым по интенсивности. Это объясняется следующими причинами.

- В системе отсутствует контроль и регулирование влажности зерна, что ведет либо к недосушиванию зерна и отправке его на повторную сушку, либо к пересушиванию, и то и другое связано с перерасходом тепловой энергии на сушку.

- Задания контурам регулирования температуры теплоносителя и температуры зерна устанавливаются вручную. Это не позволяет точно учесть зависимость допустимых температур нагрева зерна и теплоносителя от изменяющихся значений влажности зерна и экспозиции сушки и, как следствие, не позволяет установить максимальные по интенсивности режимы сушки.

- Регулирование подачи теплоносителя осуществляется на неизменном уровне в зависимости от заданного (вручную) значения. Так как при этом не учитывается зависимость допустимой (по условию выноса зерна из шахты) скорости потока от влажности зерна, невозможно установить предельно возможные скорости теплоносителя, что ограничивает интенсивность влагоудаления.

- Регулирование температуры зерна осуществляется изменением экспозиции сушки. Однако, учитывая то, что на нагрев зерна в сушилке влияют не только экспозиция сушки, температура теплоносителя и его подача (они в известном способе и устройстве стабилизированы), но и, например, влажность, засоренность, натура, начальная температура зерна и другие факторы, невозможно точно согласовать выбор настроек различных контуров регулирования. В результате несогласованности настроек (а также отсутствия контроля влажности зерна) работа системы может приводить к тому, что зерно будет либо перегреваться (в случае завышенного подвода теплоты), что приведет к выпуску из шахты недосушенного зерна, либо его сушка будет протекать при низкой температуре (в случае недостаточного подвода теплоты), тогда интенсивность сушки будет низкой, а работа контура стабилизации температуры зерна может привести к пересушиванию зерна.

- В системе контур регулирования температуры зерна не способен оказывать влияния на теплопроизводительность теплогенератора. Это не позволяет обеспечить выбор оптимальных тепловых режимов сушки зерна, учитывающих влажность зерна, экспозицию сушки и действительный нагрев зерна.

- Реализация предлагаемого способа регулирования сушки зерна в данном известном устройстве потребует более сложных конструктивных изменений и дополнений, чем в выбранном прототипе.

Таким образом, в предлагаемом способе и устройстве для его осуществления увеличение точности регулирования и повышение производительности сушильной камеры достигаются за счет поддержания максимально возможных значений подачи теплоносителя в сушильную камеру и более точного регулирования тепловых режимов сушки. При этом дополнительно измеряется скорость теплоносителя, стабилизируется его подача в сушильную камеру и корректируется подача в зависимости от влажности зерна и экспозиции сушки, а также корректируется теплопроизводительность теплогенератора в зависимости от скорости теплоносителя, влажности зерна на выходе сушильной камеры и экспозиции сушки.

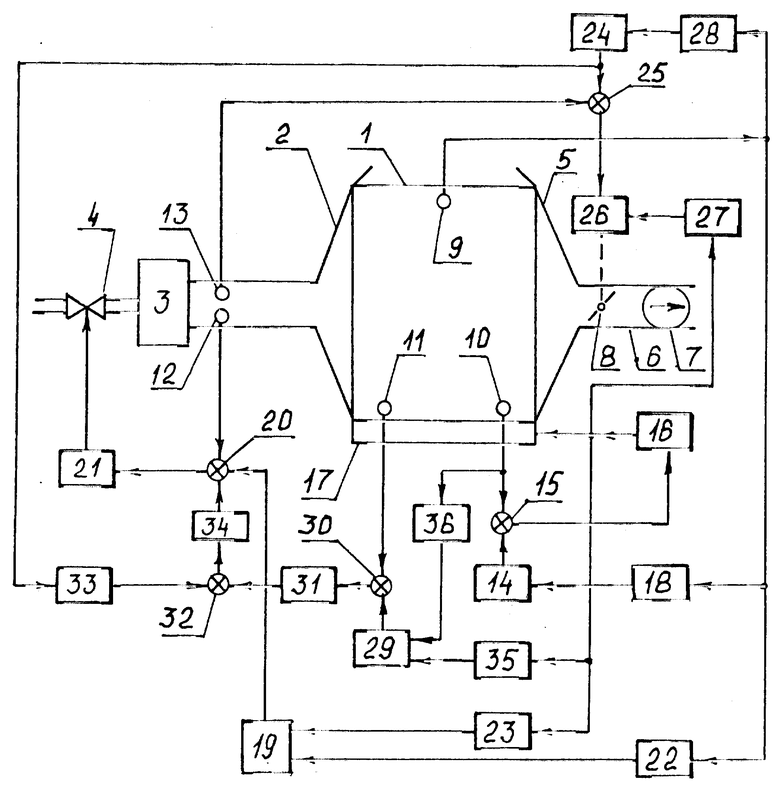

На чертеже изображена структурная схема устройства.

Устройство содержит сушильную камеру 1 (например, шахтного типа), подводящим диффузором 2 соединенную с теплогенератором 3, оснащенным регулирующим органом 4 теплопроизводительности. Отводящим диффузором 5 сушильная камера 1 соединена с выпускным воздуховодом 6, в котором установлен вытяжной вентилятор 7 и регулирующий орган 8 подачи теплоносителя. Датчики влажности зерна 9 и 10 установлены на входе и выходе сушильной камеры 1, датчик температуры зерна 11 на ее выходе, датчик температуры теплоносителя 12 и датчик скорости теплоносителя 13 установлены на выходе теплогенератора 3.

В контуре регулирования влажности зерна датчик 10 и задатчик 14 влажности зерна подключены через элемент сравнения 15 и регулирующий прибор 16 экспозиции сушки к выпускному аппарату 17 сушильной камеры 1, причем задатчик 14 через корректирующий элемент 18 подключен также к датчику влажности 9 зерна на входе сушильной камеры.

В контуре регулирования температуры теплоносителя датчик 12 и задатчик 19 температуры теплоносителя подключены через элемент сравнения 20 и регулирующий прибор 21 к регулирующему органу 4 теплопроизводительности теплогенератора 3, причем задатчик 19 через корректирующие элементы 22 и 23 подключены, соответственно, к датчику 9 влажности зерна на входе сушильной камеры и к выходу регулирующего прибора 16 экспозиции сушки.

В контуре регулирования подачи теплоносителя датчик 13 и задатчик 24 скорости теплоносителя подключены через элемент сравнения 25 к регулирующему прибору 26, который вторым входом через корректирующий элемент 27 подключен к выходу регулирующего прибора 16 экспозиции сушки, а выходом соединен с регулирующим органом 8 подачи теплоносителя. Задатчик 24 через корректирующий элемент 28 подключен также к датчику 9 влажности зерна на входе сушильной камеры.

В контуре регулирования температуры зерна датчик 11 и задатчик 29 температуры зерна через элемент сравнения 30 и корректирующий элемент 31 подключены к первому входу элемента суммирования 32, второй вход которого через корректирующий элемент 33 подключен к выходу задатчика 24 скорости теплоносителя, а выход через пороговый корректирующий элемент 34 подключен к элементу сравнения 20 контура регулирования температуры теплоносителя. Задатчик 29 температуры зерна подключен через корректирующие элементы 35 и 36, соответственно, к выходу регулирующего прибора 16 экспозиции сушки и к датчику 10 влажности зерна на выходе сушильной камеры.

Устройство, реализующее способ, работает следующим образом.

Влажное зерно поступает в сушильную камеру 1 и движется по ней сверху вниз. Экспозиция сушки, определяющая скорость продвижения зерна по сушильной камере, обеспечивается выпускным аппаратом 17. Горячий теплоноситель, вырабатываемый в теплогенераторе 3, продувается через слой зерна и выбрасывается в атмосферу вентилятором 7. Количество продуваемого теплоносителя изменяется регулирующим органом 8 его подачи, а температура регулирующим органом 4 теплопроизводительности теплогенератора.

Контур регулирования влажности зерна работает следующим образом. Сигналы датчика 10 и задатчика 14 влажности зерна сравниваются в элементе сравнения 15, на выходе которого формируется сигнал ошибки, поступающий в регулирующий прибор 16 экспозиции сушки. В нем сигнал ошибки преобразуется в управляющее воздействие приводом выпускного аппарата 17, обеспечивая, таким образом, стабилизацию заданного (кондиционного) значения влажности зерна. При высокой влажности зерна на входе сушильной камеры, измеряемой датчиком 9, когда высушивание зерна за один пропуск становится опасным для его семенных или продовольственных качеств, через корректирующий элемент 18 в задатчик 14 контура поступает сигнал, корректирующий заданное значение выходной влажности зерна. Таким образом, при высоких начальных влажностях зерна, контур фактически переходит из режима стабилизации выходной влажности зерна в режим стабилизации допустимого влагосъема зерна. Этим обеспечивается ограничение интенсивности влагоудаления из зерновых на уровне допустимого и предупреждается растрескивание их оболочек.

Контур регулирования подачи теплоносителя работает следующим образом. Сигналы датчика 13 и задатчика 24 скорости теплоносителя сравниваются в элементе сравнения 25, в результате на его выходе формируется сигнал ошибки, поступающий в регулирующий прибор 26, на другой вход которого одновременно через корректирующий элемент 27 поступает сигнал с выхода регулирующего прибора 16 экспозиции сушки. В регулирующем приборе 26 формируется управляющее воздействие, управляющее работой регулирующего органа 8. Таким образом, контур обеспечивает стабилизацию подачи теплоносителя на заданном уровне.

Выбор допустимой скорости теплоносителя осуществляется в задатчике 24 автоматически с учетом влажности зерна на входе сушильной камеры. Корректирующий сигнал поступает в задатчик 24 от датчика 9 влажности зерна через корректирующий элемент 28. Причем, чем выше влажность, тем больше размеры зерновок и меньше их плотность. Эти характеристики определяют допустимую скорость потока теплоносителя, при которой не наблюдается вынос зерна из сушильной камеры. Таким образом, чем выше влажность зерна, тем ниже должна быть скорость теплоносителя (по условию выноса зерна) и, наоборот, чем ниже влажность, тем выше должна быть скорость для обеспечения максимальной интенсивности влагоудаления из сушильной камеры. Таким образом, контур обеспечивает стабилизацию и корректирование подачи теплоносителя на предельно высоком уровне, чем достигается максимальная интенсивность сушки, а следовательно, и производительность сушильной камеры. Одновременно, предупреждается вынос (потери) зерна из шахты.

Сигнал коррекции положения регулирующего органа 8 поступает через корректирующий элемент 27 от регулирующего прибора 16 в случае изменения режима работы выпускного аппарата 17. Изменение экспозиции сушки ведет к изменению скорости перемешивания зерна по сушильной камере. Это влияет на аэродинамическое сопротивление подвижного слоя зерна и (т.к. вытяжной вентилятор 7 обеспечивает постоянное разрежение) может вызвать изменение подачи теплоносителя и нарушение теплового режима сушки. Поэтому корректирование положения регулирующего органа 8 в зависимости от режима работы выпускного аппарата 17 (от экспозиции сушки) позволяет компенсировать влияние аэродинамических характеристик слоя зерна на величину подачи теплоносителя в сушильную камеру. Этим достигается более высокая точность стабилизации подачи теплоносителя в переходных режимах и, как следствие, более высокая точность стабилизации тепловых режимов сушки.

Контур регулирования температуры теплоносителя работает следующим образом. Сигналы датчика 12 и задатчика 19 температуры поступают в элемент сравнения 20, где они сравниваются между собой и в результате формируется сигнал ошибки, поступающий в регулирующий прибор 21. В нем сигнал ошибки преобразуется в управляющее воздействие регулирующим органом 4 теплогенератора 3, обеспечивая стабилизацию заданного значения температуры теплоносителя. Заданное значение температуры формируется в задатчике 19 автоматически с учетом текущих значений влажности зерна на входе сушильной камеры и экспозиции сушки. Соответствующие корректирующие сигналы поступают в задатчик 19 через корректирующие элементы 22 от датчика 9 влажности зерна и 23 с выхода регулирующего прибора 16 экспозиции сушки. Причем, выбор допустимой температуры теплоносителя ведется по условию допустимого нагрева зерна, находящегося в пограничном слое, то есть слое зерна, первым вступающим во взаимодействие с горячим теплоносителем и наиболее подверженным перегреву. При этом учитывается зависимость термоустойчивости зерна от его влажности и времени теплового воздействия (экспозиции сушки).

Контур регулирования температуры зерна работает следующим образом. Сигналы датчика 11 и задатчика 29 температуры зерна сравниваются в элементе сравнения 30, на выходе которого формируется сигнал ошибки, поступающий через корректирующий элемент 31 на первый вход элемента суммирования 32, на второй вход которого через корректирующий элемент 33 поступает сигнал от задатчика 24 скорости теплоносителя. Однако, с выхода элемента суммирования 32 корректирующий сигнал может поступить через пороговый корректирующий элемент 34 на вход элемента сравнения 20 лишь в том случае, если текущий нагрев зерна превышает заданное значение (в противном случае элемент 34 заперт). В этом случае корректирующий сигнал в элементе сравнения 20 вычитается из сигнала задатчика 19 температуры теплоносителя и, таким образом, формируется новое скорректированное значение сигнала ошибки на выходе элемента 20, в соответствии с которым контур регулирования скорректирует (уменьшит) температуру теплоносителя и нагрев зерна снизится до заданного значения.

Выбор допустимого нагрева зерна задатчиком 29 осуществляется автоматически с учетом зависимости термоустойчивости зерна от его влажности и времени теплового воздействия (экспозиции сушки). Соответствующие корректирующие сигналы подаются в задатчик 29 через корректирующие элементы 36 от датчика 10 влажности зерна и 35 с выхода регулирующего прибора 15 экспозиции сушки. Это позволяет установить близкие к предельно допустимым температуры нагрева зерна.

При сушке зерна различной влажности в работе контуров регулирования температуры зерна и теплоносителя могут возникать различные ситуации. Так, при сушке зерна высокой влажности основным ограничением на применяемые режимы является нагрев зерна в пограничном слое. При влажном зерне допустимая температура теплоносителя (по условиям нагрева пограничного слоя) невелика. Поэтому, как правило, к выходу из сушильной камеры зерно не успевает нагреваться до предельно допустимых температур за исключением аварийных ситуаций (в случае зависания зерна между коробами сушильной камеры). В этом случае процесс регулирования заключается в стабилизации заданного предельно допустимого значения температуры теплоносителя (по условию нагрева пограничного слоя). При таких режимах коррекция температуры теплоносителя по условию перегрева зерна вступает в действие лишь в аварийных случаях (например, при зависании зерна между коробами).

При сушке зерна низкой влажности допускается по условиям нагрева зерна в пограничном слое применение более высоких температур теплоносителя. Кроме того, по сравнению с влажным зерном интенсивность удаления влаги из него значительно меньше. Поэтому даже при допустимой (по условию нагрева зерна в пограничном слое) температуре теплоносителя зерно внутри сушильной камеры может перегреваться. В этом случае на вход элемента сравнения 20 непрерывно будет поступать корректирующий сигнал, направленный на снижение температуры теплоносителя и уменьшение температуры зерна до допустимого значения. Таким образом, система автоматически перейдет в режим стабилизации допустимой температуры нагрева зерна.

Корректирующий сигнал от задатчика 24 на элемент суммирования 32 поступает при изменении заданного значения скорости теплоносителя, которое изменяется вследствие изменения влажности зерна. Например, увеличение влажности зерна ведет к уменьшению допустимой скорости теплоносителя задатчиком 24. Уменьшенный сигнал через корректирующий элемент 33 поступает на второй вход элемента суммирования 32, где суммируется с сигналом, поступающим на первый вход элемента 32 от корректирующего элемента 31. Уменьшенный суммарный сигнал поступает через пороговый корректирующий элемент 34 на вход элемента сравнения 20. Так как теперь меньший корректирующий сигнал в элементе сравнения 20 вычитается из сигнала задатчика 19, то в контуре регулирования температуры теплоносителя вырабатывается воздействие, направленное на пропорциональное (уменьшению корректирующего сигнала) увеличение температуры теплоносителя. Таким образом, уменьшение скорости теплоносителя приводит к пропорциональному увеличению его температуры. Этим обеспечивается более точная стабилизация количества теплоты, подаваемой в сушильную камеру, и предупреждаются возможные отклонения температуры зерна в переходных режимах. Аналогичным образом работает корректирующая связь при обратном изменении заданной скорости теплоносителя задатчиком 24, только при увеличении скорости температура теплоносителя снизится. Одновременное корректирование температуры теплоносителя в зависимости от изменения его скорости позволяет обеспечить более точную стабилизацию теплового режима сушки в переходных режимах и, как следствие, обеспечить более точное поддержание температуры нагрева зерна на уровне предельно допустимых значений.

Корректирующий сигнал с выхода элемента 33 в контур регулирования температуры теплоносителя поступает только в режиме, когда нагрев зерна достигает предельно допустимого, и требуется особенно высокая точность стабилизации подводимой к зерну теплоты. Только при нагреве зерна до предельного значения пороговый корректирующий элемент 34 открыт (он открывается при определенной полярности сигнала на входе) и суммарный корректирующий сигнал через него непрерывно поступает на элемент сравнения 20, корректируя сигнал допустимой температуры теплоносителя, заданный задатчиком 19. В этом случае система обеспечивает режим стабилизации предельно допустимой температуры зерна в соответствии с заданием, заданным задатчиком 29, и, в случае возникновения переходных режимов, вызванных изменением скорости теплоносителя, корректирует его температуру, предупреждая возможные отклонения температуры зерна. Таким образом, обеспечивается более точное поддержание температуры зерна в переходных режимах на уровне предельно допустимых значений.

При работе системы в режиме стабилизации допустимой температуры теплоносителя, при которой нагрев зерна не достигает допустимых значений, пороговый элемент 34 заперт и суммарный корректирующий сигнал не поступает в контур регулирования температуры теплоносителя. В этом случае система обеспечивает стабилизацию предельно допустимой температуры теплоносителя (по условию нагрева пограничного слоя зерна) и изменения скорости теплоносителя не ведут к корректированию его температуры.

Таким образом, в способе и устройстве реализовано связное регулирование процесса сушки по четырем параметрам влажности зерна, температуре зерна, температуре теплоносителя и скорости потока теплоносителя. Причем при выборе режимов сушки учитываются фактические значения влажности зерна на входе и выходе сушильной камеры, нагрева зерна (в том числе и в пограничном слое), экспозиция сушки, скорость потока и температура теплоносителя. Это позволяет вести процесс сушки с максимальной интенсивностью, минимальными потерями зерна и сохранением его высокого качества.

Перечень позиций

1 - сушильная камера,

2 - подводящий диффузор,

3 - теплогенератор,

4 - регулирующий орган теплопроизводительности,

5 - отводящий диффузор,

6 - выпускной воздуховод,

7 - вентилятор,

8 - регулирующий орган подачи теплоносителя,

9 , 10 - датчики влажности зерна,

11 - датчик температуры зерна,

12 - датчик температуры теплоносителя,

13 - датчик скорости теплоносителя,

14 - задатчик влажности зерна,

15, 20, 25, 30 - элементы сравнения,

16 - регулирующий прибор экспозиции сушки,

17 - выпускной аппарат сушильной камеры,

18, 22, 23, 27, 28, 31, 33, 35, 36 - корректирующие элементы,

19 - задатчик температуры теплоносителя,

21, 26 - регулирующие приборы,

24 - задатчик скорости теплоносителя,

29 - задатчик температуры зерна,

32 - элемент суммирования,

34 - пороговый корректирующий элемент.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157958C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2148224C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ ЗЕРНА В ШАХТНОЙ ЗЕРНОСУШИЛКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2018076C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ ЗЕРНА И ВЫГРУЗНОЕ УСТРОЙСТВО ЗЕРНОСУШИЛКИ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2199707C2 |

| УСТРОЙСТВО КОНТРОЛЯ ПАРАМЕТРОВ ЗЕРНА | 1999 |

|

RU2177592C2 |

| УСТРОЙСТВО КОНТРОЛЯ ПАРАМЕТРОВ ТЕПЛОНОСИТЕЛЯ | 1998 |

|

RU2135966C1 |

| МАШИНА ТЕПЛОВОГО ДЕЙСТВИЯ МИХАЙЛОВА В.А. | 1993 |

|

RU2072056C1 |

| ТЕРМОСТАТ | 1998 |

|

RU2141567C1 |

| Способ автоматического регулирования процесса сушки зерна и устройство для его осуществления | 1985 |

|

SU1483218A1 |

| ТЕРМОРЕЛЕ | 1998 |

|

RU2130666C1 |

Способ предназначен для сушки твердых материалов или предметов путем удаления из них влаги, в частности, регулирование технологического процесса сушки зерна и других сыпучих материалов в сушилках с гравитационно движущимся слоем, например, шахтных. Способ включает дополнительное изменение скорости потока теплоносителя на входе сушильной камеры, в зависимости от скорости регулируют подачу теплоносителя в сушильную камеру, а также корректируют подачу в зависимости от влажности зерна и экспозиции сушки, кроме того, корректируют теплопроизводительность теплогенератора в зависимости от скорости теплоносителя, влажности зерна и экспозиции сушки. Устройство содержит сушильную камеру с подводящим диффузором, соединенную с теплогенератором, оснащенным регулирующим органом теплопроизводительности и с отводящим диффузором, соединенную с выпускным воздуховодом, вытяжной вентилятор, датчик температуры теплоносителя, задатчик температуры теплоносителя, элемент сравнения, регулирующий орган, датчик и задатчик влажности зерна. Изобретение позволяет повысить точность регулирования процесса сушки зерна и увеличить производительность сушильной камеры. 2 с.п.ф-лы,1 ил.

| Самочетов В.Ф | |||

| Техническая база хлебоприемных предприятий | |||

| Зерносушение | |||

| - М.: Колос, 1978, с.215 | |||

| Способ регулирования процессов сушки или нагрева | 1953 |

|

SU99926A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ ЗЕРНА В СУШИЛЬНЫХ АГРЕГАТАХ | 0 |

|

SU204248A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ | 0 |

|

SU294531A1 |

| Способ автоматического управления процессом сушки сыпучих материалов | 1980 |

|

SU896354A1 |

| Способ автоматического регулирования процесса сушки зерна и устройство для его осуществления | 1985 |

|

SU1483218A1 |

| Способ автоматического управления процессом сушки зерна в шахтной зерносушилке | 1989 |

|

SU1673808A1 |

Авторы

Даты

1999-08-27—Публикация

1997-12-08—Подача