Группа изобретений относится к нефтегазовой промышленности и может быть использована для изоляции газонефтеводоносных пластов и предотвращения межпластовых перетоков в процессе интенсификации добычи углеводородов с использованием тепловых технологий.

В настоящее время весьма актуальна проблема разработки месторождений углеводородов, основной углеводородный потенциал которых заключен не в подвижных нефтях, а в неподвижном керогене и в неподвижных и/или малоподвижных битуминозных нефтях. К таким месторождениям относятся, в частности, баженовская, доманиковая, фроловская, тюменская и хадумская свиты.

Установлено, что экономически эффективное освоение таких месторождений возможно только при вовлечении в активную разработку всего их углеводородного ресурса, включая неподвижный кероген и неподвижную и/или малоподвижную битуминозную нефть.

Даная проблема в настоящее время решается с применением для разработки таких месторождений тепловых технологий - технологий, основанных на воздействии на продуктивный пласт рабочим агентом, закачиваемым в продуктивный пласт под высоким давлением (до 100 МПа) и имеющим высокую температуру в подпакерной зоне - на забое скважины (до 1000°С).

Данные технологии нашли в последнее время довольно широкое распространение, см., например, патент РФ №2576267, МПК E21B 43/24, 2015 г.; патент РФ №2418944, МПК E21B 43/24, 2011 г.; опубликованная заявка US №2014/0224491, 2014 г., "System and Process for Recovering Hydrocarbons Using a Supercritical Fluids"; патент РФ №2576267, МПК E21B 43/24, 2015 г.

Одной из проблем практической реализации тепловых технологий является то, что в результате воздействия температуры и давления рабочего агента, в дополнение к имеющейся, происходит интенсивное формирование новой трещиноватости в цементном кольце, в окружающей горной породе, примыкающей к скважине, а также нарушение целостности контактов «цемент-стенка обсадной колонны» и «цемент-горная порода».

Поэтому для эффективного использования тепловых технологий важное значение имеет надежная герметизация затрубного пространства, так как при указанных выше значениях давления и температуры рабочего агента и его состоянии в виде перегретого пара или воды в сверхкритическом состоянии, он просачивается даже через мельчайшие трещины в цементном кольце и в горной породе, снижая эффективность воздействия на продуктивный пласт. Значительные потери дорогостоящего высокотемпературного рабочего агента высокого давления и углеводородов в затрубном пространстве серьезно снижают экономическую привлекательность проектов по освоению трудноизвлекаемых запасов углеводородов с использованием тепловых технологий.

Из уровня техники известно, что для осуществления относительно низкотемпературного теплового воздействия на продуктивные пласты проблема изоляции газонефтеводоносных пластов и предотвращения перетоков, как правило, решается за счет использования термостойких эластомерных пакеров затрубного пространства, расширяющихся при контакте с рабочим агентом.

(см. «Каталог пакеров». External Casing Packer (ЕСР). World Oil Tools, Inc., стр. 7).

Однако используемые в них эластомерные компаунды, способные работать при температуре до 185°C и давлении до 35 МПа, не могут эффективно работать при осуществлении высокотемпературного (до 1000°C) теплового воздействия на продуктивные пласты и не способны создавать в затрубном пространстве достаточно прочный и непроницаемый изоляционный экран.

Известен заколонный пакер, включающий цилиндрический корпус с центральным осевым и впускным каналами, размещенную снаружи корпуса продольно гофрированную оболочку, концевые участки которой выполнены с диаметрами описанных вокруг них окружностей, большими по сравнению со средней ее частью, и периметр которой в расправленном состоянии равен периметру ствола скважины в месте установки пакера, уплотнительный элемент цилиндрической формы, установленный снаружи оболочки в ее средней части, лепестковый обратный клапан, размещенный во впускном канале, сообщающем центральный осевой канал корпуса с гидравлической камерой, образованной наружной поверхностью корпуса и внутренней поверхностью оболочки, причем пакер снабжен переходными втулками, концентрично установленными по длине корпуса с его наружной стороны, фигурной втулкой, жестко связанной с концом корпуса, и срезной пробкой, причем оболочка выполнена в виде отдельных концевых и средней секций, связанных между собой при помощи переходных втулок, установленных с возможностью осевого перемещения относительно корпуса, при этом срезная пробка установлена во впускном канале со стороны внутренней поверхности корпуса, а уплотнительный элемент выполнен с замкнутой внутренней полостью, которая заполнена пластичным веществом, в качестве которого может быть использована сырая резина, герметик, отверждаемая смола.

(см. патент РФ №2282711, кл. E21B 33/12, 2006 г.).

В результате анализа данного аналога необходимо отметить, что используемые в нем сырая резина, герметик и смолы не способны работать при высоких температурах призабойной зоны.

Известен заколонный пакер, включающий упор конусообразной формы и опирающуюся на него сборную манжету, выполненную из нескольких эластичных пакерующих элементов из материала, набухающего в скважинных жидкостях (вода, нефть). На верхних сопрягаемых конусных поверхностях пакерующих элементов равномерно по окружности выполнены радиальные каналы. Упор и пакерующие элементы установлены на наружной поверхности спускаемой в скважину обсадной трубы зафиксированы на обсадной трубе ограничительными кольцами и стопорными клиньями.

Для работы пакер устанавливают в продуктивном интервале (пласте) скважины на обсадной трубе в составе обсадной колонны. При этом пакерующие элементы приходят в упругое соприкосновение со стенкой скважины, которое усиливается за счет седиментации твердой фазы цементного раствора на верхний пакерующий элемент и разницы гидростатического давления над и под пакером при фильтрации жидкой фазы цементного раствора в проницаемый пласт ниже пакера.

После затвердевания цемента пакерующие элементы остаются защемленными между конусообразным упором, цементным камнем, сформировавшимся из цементного раствора, обсадной трубой и стенкой скважины, создавая сборное уплотнительное кольцо, прижатое к стенке скважины. Далее, каждый пакерующий элемент начинает набухать в жидкости, появляющейся в области пакерующих элементов. При этом пакерующие элементы раздаются по объему во все стороны, в том числе и в направлении стенки скважины, повышая градиент давления гидропрорыва пакера, его герметичность и предотвращая движение различных скважинных жидкостей вдоль стенки скважины вверх и вниз при разгерметизации цементного камня и возникновении перепадов давлений между скважинными флюидами, находящимися выше и ниже пакера. Таким образом, пакер надежно герметизирует заколонное пространство скважины и обеспечивает разобщение затрубного пространства в процессе всего периода освоения и эксплуатации скважины.

(см. патент РФ №2488685, кл. E21B 33/12, 2013 г.) - наиболее близкий аналог для вариантов.

В результате анализа известного решения необходимо отметить, что данный пакер способен работать при высоком давлении, но не выдерживает действия высоких температур.

Таким образом, использование механических пакеров не дает желаемого эффекта.

Используемая в настоящее время герметизация затрубного пространства закачиванием в него изолирующих сред также не является эффективной, так как используемые для кольматации составы (см., например, патенты РФ №/№2572254, 2244819, 2380394), не выдерживают температуры рабочего агента и расплавляются.

Техническим результатом настоящей группы изобретений является разработка гаммы заколонных пакеров, способных эффективно изолировать затрубное пространство при использовании для интенсификации добычи углеводородов рабочего агента, имеющего давление в пределах 100 МПа и температуре в пределах 1000°C.

Указанный технический результат обеспечивается тем, что в заколонном пакере, включающем пакерующий модуль, состоящий из пакерующих элементов, размещенных на наружной поверхности обсадной трубы, новым является то, что каждый пакерующий элемент представляет собой основу из металла или сплава, имеющего температуру плавления не выше 700°C, и введенные в основу наполнители, температура плавления которых выше температуры подаваемого в призабойную зону рабочего агента, причем в качестве металла основы, как минимум, одного пакерующего элемента использован висмут, а пакерующие элементы могут быть выполнены в виде сегментов или колец. В качестве наполнителя могут быть использованы алюминиевая пудра ПАП-2, имеющая линейный размер частиц от 0,02 до 0,03 мм., наночастицы оксида алюминия, имеющие размер от 0,00002 до 0,0004 мм., наночастицы оксидов железа (FeO, Fe2O3 и Fe3O4 дискретные базальтовые волокна (УТБ, МТБ и СТБ), имеющие размер поперечного сечения от 0,5 до 3 мкм. Между установленными на наружной поверхности обсадной трубы пакерующими элементами могут быть размещены проставки, выполненные в виде колец из титана.

В варианте заколонного пакера, включающего пакерующий модуль, состоящий из пакерующих элементов, размещенных на наружной поверхности обсадной трубы, новым является то, что пакер оснащен дополнительными пакерующими модулями, пакерующие модули размещены на наружной поверхности обсадной трубы, последовательно, один под другим, причем пакерующие элементы нижнего модуля имеют более высокую температуру плавления, по сравнению с пакерующими элементами среднего модуля, а пакерующие элементы верхнего модуля имеют температуру плавления ниже температуры плавления пакерующих элементов среднего модуля, которые выполнены из висмута.

В заявленной группе изобретений патентуемые пакеры относятся к объектам одного вида, одинакового назначения и обеспечивают при использовании достижение одного и того же технического результата, то есть, являются вариантами, следовательно, требование единства изобретения в данной заявке соблюдено.

Сущность заявленной группы изобретений поясняется графическими материалами, на которых:

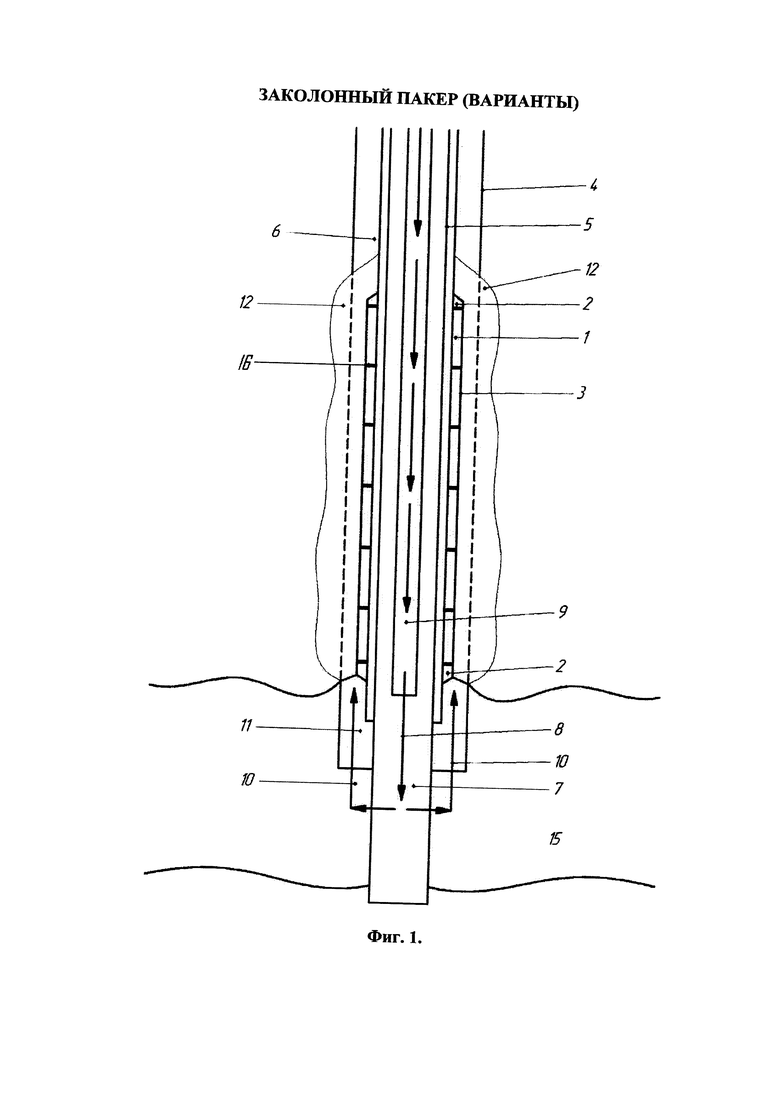

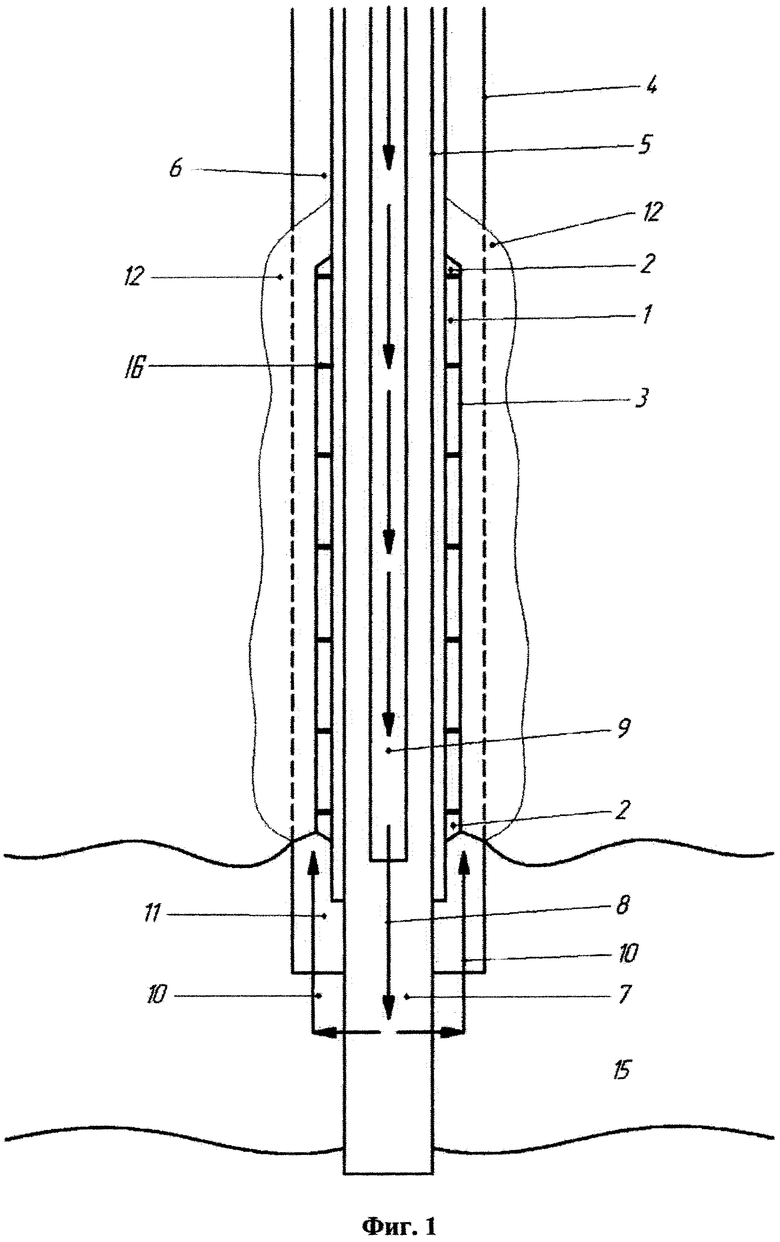

- на фиг. 1 - расположенный в скважине затрубный пакер (вариант 1);

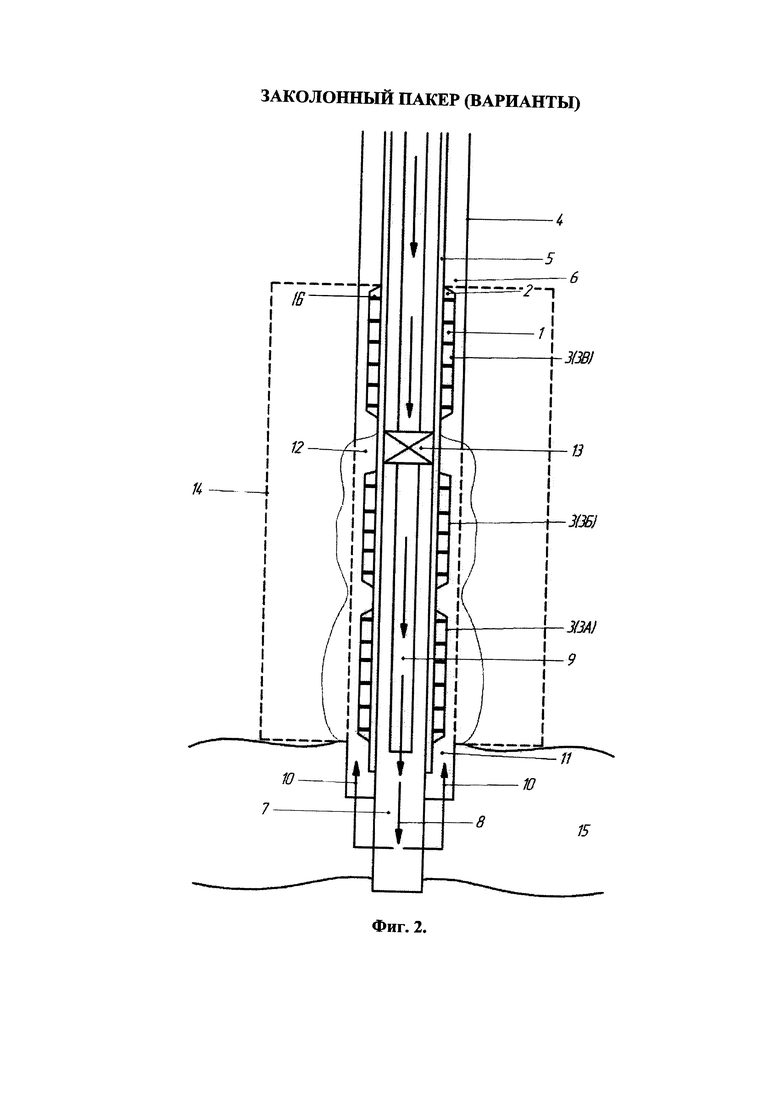

- на фиг. 2 - расположенный в скважине затрубный пакер (вариант 2), выполненный из нескольких модулей;

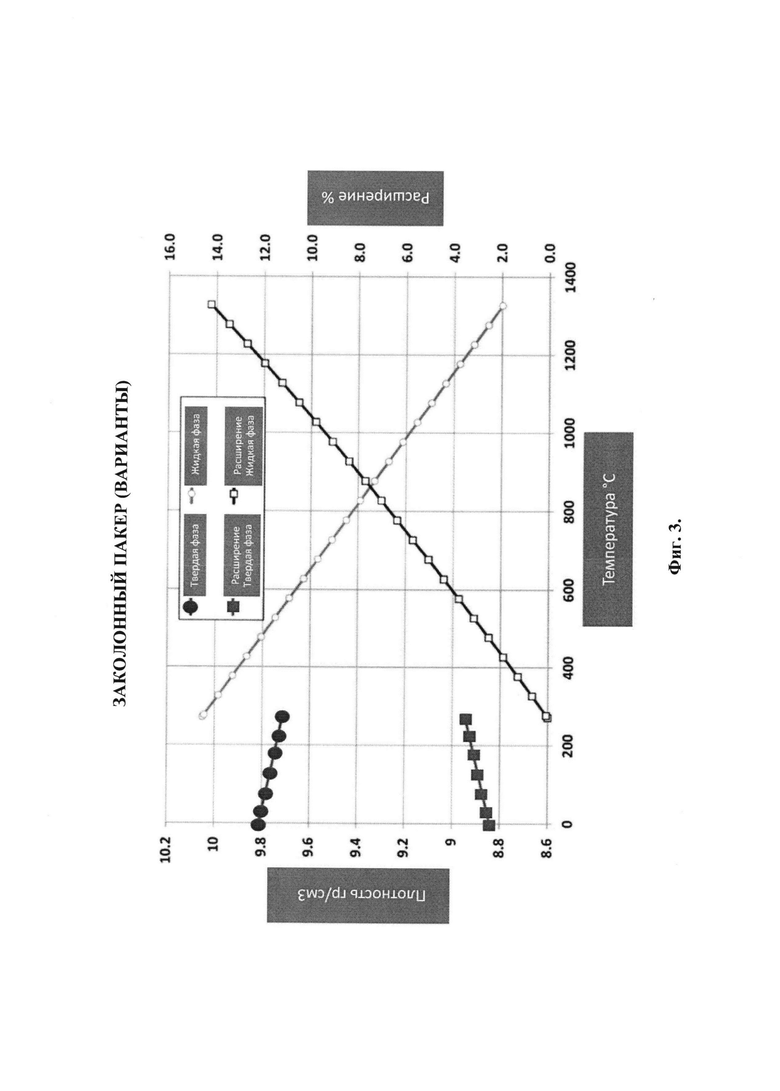

- на фиг. 3 - график, демонстрирующий изменение плотности и расширение висмута в зависимости от температуры.

В описании приведенными ниже позициями обозначены следующие конструктивные элементы устройства:

1 - герметизирующий (пакерующий) элемент;

2 - крепежные элементы (зажимные кольца);

3 - пакерующий модуль;

4 - стенка скважины;

5 - обсадная труба;

6 - затрубное пространство скважины;

7 - призабойная зона;

8 - находящийся в призабойной зоне рабочий агент;

9 - насосно-компрессорная труба (НКТ);

10 - находящийся в продуктивном пласте рабочий агент;

11 - цементное кольцо;

12 - горная порода;

13 - скважинный пакер;

14 - объем возможной кольматации затрубного пространства;

15 - продуктивный пласт;

16 - проставка;

Заколонный пакер (фиг. 1 - вариант 1) выполнен в виде пакерующего модуля 3, состоящего из нескольких расходных герметизирующих (пакерующих) элементов 1, располагаемых на наружной поверхности обсадной трубы 5 и зафиксированных на ней крепежными элементами (например, зажимными кольцами) 2.

Конструктивно каждый пакерующий элемент 1 может быть выполнен различным образом, например, в виде кольца или сегмента. Размер пакерующих элементов 1 определяется, в основном, зазором между наружной поверхностью обсадной трубы 5 и стенкой скважины 4.

Для изготовления пакерующих элементов 1 используются, преимущественно, металлы и их сплавы, температура плавления которых ниже температуры рабочего агента, закачиваемого в скважину по насосно-компрессорным трубам (НКТ) 9, в частности: алюминий (tпл - 660°C); цинк (tпл - 419,6°C); свинец (tпл - 327,4°C); висмут (tпл - 271,4°C); олово (tпл - 231,9°C); сплав Хомберга (висмут + свинец + олово (по 33,333%) (tпл - 122°C) и пр. При превышении указанных выше температур плавления металлов или сплавов даже на 1°C, они гарантированно переходят из твердого состояния в жидкое.

Выбор для изготовления пакерующего элемента конкретного металла и/или сплава зависит от температуры рабочего агента, поступающего по НКТ 9 в призабойную зону 7 скважины 4. Как правило, для оперативной и качественной кольматации затрубного пространства, температура плавления металла или сплава пакерующего элемента 1 должна быть на 100°C-200°C ниже температуры поступающего через НКТ 9 в призабойную зону 7 скважины 4 рабочего агента 8. Установлено, что для гарантированного расплавления материала основы пакерующего элемента 1 под действием поступающего в призабойную зону высокотемпературного рабочего агента, температура плавления металла или сплава основы не должна превышать 700°C.

Формование пакерующего элемента 1 осуществляется известным образом, например, литьем в формы. Процесс такого литья известен специалистам и не нуждается в дополнительных пояснениях.

При формовании пакерующих элементов 1 в расплавленный металл или сплав - основу вводят наполнители, в виде, мелкодисперсных частиц металлов или их оксидов, температура плавления которых выше температуры подаваемого в призабойную зону рабочего агента, например, алюминиевую пудру ПАП-2, имеющую средний линейный размер частиц от 0,02 до 0,03 мм или наночастицы оксида алюминия, имеющие размер от 0,00002 до 0,0004 мм (от 20 до 400 нм), или наночастицы оксидов железа (FeO, Fe2O3 и Fe3O4). Как правило, количество такого наполнителя составляет от 1 до 15 об. % от количества основы. Количество используемых названных выше наполнителей зависит, преимущественно, от структуры поровой/флюидопроводящей системы затрубного пространства (цемента и горной породы). Чем больше в структуре поровой/флюидопроводящей системы прогнозируемой наноразмерной (нм) и микроразмерной (мкм) трещиноватости, тем большее количество наполнителя используется при изготовлении пакерующих элементов 1. Максимальное количество, используемых наполнителей, равное 15 об. % от количества основы, определено тем, что, как правило, в малопроницаемых продуктивных пластах (горная порода) баженовской, доманиковой и иных свит величина порового пространства не превышает 10% или, например, в 1 м3 (1 млн. см3 горной породы содержится максимум до 100 тысяч см3 свободного порового пространства.

В качестве наполнителя также могут быть использованы дискретные сверхтонкие базальтовые волокна (СТВ), имеющие размер поперечного сечения от 1 до 3 мкм. Также в качестве наполнителя может быть использовано дискретное микротонкое (МТБ) (< мкм) и дискретное ультратонкое (УТБ) (от 0,5 до 1 мкм) базальтовое волокно. Количество наполнителя - базальтового волокна составляет от 1 до 20 об. % от количества основы. Количество используемых дискретных базальтовых волокон зависит, преимущественно, от структуры поровой/флюидопроводящей системы затрубного пространства (цемент и горная порода). Чем больше в структуре поровой/флюидопроводящей системы прогнозируемой микроразмерной (мкм) трещиноватости, тем большее количество наполнителя используется при формировании пакерующих элементов 1. Максимальное количество, используемого дискретного базальтового волокна равно 20 об. % от количества основы определено тем, что, как правило, в цементном камне затрубного пространства величина порового пространства не превышает 15% или, например, в 1 м3 (1 млн. см3 цементного камня затрубного пространства содержится максимум до 150 тысяч см3 свободного порового пространства.

Наиболее предпочтительно, чтобы при формировании пакерующего модуля 3 на обсадной трубе 5 в него входили пакерующие элементы 1 с разными наполнителями, которые подбираются таким образом, что в пакерующем модуле имеют место все указанные выше наполнители -алюминиевая пудра ПАП-2, наноразмерные частицы оксидов металлов и дискретные базальтовые волокна (типы: УТБ, МТБ и СТБ), так как в процессе эксплуатации пакера дискретные базальтовые волокна кольматируют, преимущественно, микроразмерные поры/флюидопроводящие каналы в цементном кольце 11 затрубного пространства 6 или в зоне контакта «цемент-стенка обсадной колонны», а алюминиевая пудра ПАП-2 и наноразмерные частицы оксидов металлов, в силу более высокой мобильности, кольматируют, преимущественно, наноразмерные и микроразмерные поры/флюидопроводящие каналы в горной породе 12 затрубного пространства или в зоне контакта «цемент-горная порода».

Весьма важно, чтобы, как минимум, один из пакерующих элементов 1 модуля 3 имел основу из висмута. Существенность данного признака будет раскрыта ниже. Поэтому при формировании модуля 3 на обсадной трубе, включают, как минимум один пакерующий элемент 1, выполненный из висмута или имеющий основу из висмута.

Конкретное количество пакерующих элементов, устанавливаемых на обсадной трубе, материал, из которого они изготовлены, количество и состав используемых наполнителей определяют, преимущественно, в зависимости от мощности продуктивного пласта, его фильтрационно-емкостных свойств, термобарических пластовых условий, характеристик используемого цемента и прогноза трещинообразования в горной породе/продуктивном пласте и в цементном камне в зависимости от температуры и давления используемых рабочих агентов воздействия.

Между пакерующими элементами 1 могут быть размещены проставки 16, выполненные в виде колец или сегментов из титана, не поддающиеся коррозии в сверхкритической водной флюидной среде, и, предназначенные для уменьшения площади дренируемого сечения в затрубном пространстве 6 скважины 4 и, тем самым, повышения эффективности работы пакерующего модуля 3 в целом.

Заколонный пакер по варианту 1 функционирует следующим образом.

Для работы формируют модуль 3, для чего необходимое количество пакерующих элементов 1 и, если это необходимо, проставок 16, устанавливают на наружной поверхности обсадной трубы 5 и фиксируют на ней крепежными элементами 2.

Обсадная труба 5 размещена в скважине 4, пробуренной до продуктивного пласта 15 с образованием зазора 6 (затрубное пространство) между ее наружной стенкой и скважиной. В обсадной трубе 5 расположена колонна НКТ 9, нижний срез которой находится в призабойной зоне 7 скважины 4.

После завершения операции по креплению скважины 4 заколонный пакер располагают в теле цементного кольца 11, образованного в затрубном пространстве 6.

В процессе подачи в по НКТ 9 в призабойную зону 7 скважины 4 высокотемпературного рабочего агента высокого давления 8, пакерующие элементы 1 нагреваются и, расплавляясь, переходит из твердого состояния в жидкое. При этом, под действием давления находящегося в продуктивном пласте 15 рабочего агента 10, проникающего по флюидопроводящим каналам цементного кольца 11 в затрубное пространство 6, жидкий металл или сплав, насыщенный наполнителями - микрочастицами алюминия, наночастицами оксида алюминия и/или наночастицами оксидов железа и дискретными базальтовыми волокнами плотно закупоривает/кольматирует флюидопроводящие каналы как в цементном кольце 11 и в окружающей горной породе 12, так и зонах контактов «цемент-стенка обсадной колонны» и «цемент-горная порода». Более того, при контакте рабочего агента 10, в форме воды, находящейся в ультра-сверхкритическом или в сверхкритическом состоянии (СК-вода), из металлов дополнительно синтезируются наночастицы их оксидов, которые также кольматируют флюидопроводящие каналы, и, таким образом, в затрубном пространстве 6, цементном кольце 11 и окружающей горной породе 12 окончательно формируется достаточно прочный и непроницаемый для рабочего агента 10 изоляционный экран. Проставки 16 при этом снижают степень интенсивности процессов дренирования флюидов в затрубном пространстве 6 скважины 4.

Для более надежной изоляции газонефтеводоносных пластов и предотвращения межпластовых перетоков в затрубном пространстве используется затрубный пакер (вариант 2), который выполнен из нескольких (на фиг. 2 показано три) модулей 3: (3А), (3Б) и (3В).

При таком выполнении пакера пакерующие элементы 1 модулей имеют разную температуру плавления, а именно, пакерующие элементы модуля 3А выполнены из металла или сплава, имеющего температуру плавления выше, чем материал пакерующих элементов модуля 3Б, а пакерующие элементы модуля 3В имеют температуру плавления ниже, по сравнению с материалом пакерующих элементов модуля 3Б.

С учетом изложенного выше, пакерующие элементы 1 модуля 3А могут быть изготовлены из цинка, модуля 3Б - из висмута, а модуля 3В - из сплава Хомберга. Пакерующие элементы 1 всех модулей изготавливают аналогично приведенному выше для варианта 1.

Затрубный пакер, выполненный из нескольких модулей, работает следующим образом.

Для работы пакер располагают на обсадной трубе таким образом, что модуль 3А является нижним, модуль 3Б - средним, а модуль 3В - верхним, при этом модули 3А и 3Б расположены ниже скважинного пакера 13, а модуль 3В, имеющий относительно очень низкую температуру плавления, - выше скважинного пакера 13, так как температура нагретой окружающей горной породы 12, находящейся выше и в непосредственной близости (3-5 метров) от скважинного пакера 13 составляет, примерно, от 250°C до 200°C.

Высокотемпературный рабочий агент высокого давления 8 по НКТ 9 подается в продуктивный пласт 15 в призабойную зону 7 скважины 4 и разогревает пакерующие элементы 1 всех модулей. При этом рабочий агент 10 проникает по флюидопроводящим каналам цементного кольца 11 в затрубное пространство 6. Пакерующие элементы модуля 3Б в силу более низкой температуры плавления висмута по сравнению с цинком быстрее пакерующих элементов модуля 3А переходят из твердого состояния в жидкое состояние и жидкий висмут под действием давления рабочего агента 10 надежно закупоривает/кольматирует флюидопроводящие каналы на макро и мезоуровне в зоне размещения модуля 3Б. Так как пакерующие элементы 1 модуля 3А изготовлены из цинка, имеющего относительно высокую температуру плавления, то переход кольматирующих элементов 1 данного модуля из твердого состояния в жидкое происходит медленно, и при контакте рабочего агента 10 с цинком из некоторой его части синтезируются наноразмерные частицы цинка, одна часть из которых выносится по макро (> 50 нм) и мезоразмерным (от 5 до 50 нм) флюидопроводящим каналам в зону размещения модуля 3Б и закупоривает микроразмерные (<5 нм) флюидопроводящие каналы в зоне размещения пакера, а другая часть, синтезированных наноразмерных частиц цинка, закупоривает/кольматирует микроразмерные флюидопроводящие каналы, находящиеся в зоне размещения модуля 3А.

Перешедшие в жидкое состояние, жидкий цинк (модуль 3А) и жидкий висмут (модуль 3Б) закупоривают/кольматируют флюидопроводящие каналы на всех уровнях в зонах размещения модулей 3А и 3Б, а после нагрева зоны размещения модуля 3В модуль 3В переходит из твердого состояния в жидкое и, соответственно, также происходит закупоривание/кольматация флюидопроводящих каналов жидким сплавом Хомберга.

Таким образом, модули 3А, 3Б и 3В совместно формируют в затрубном пространстве 6 достаточно прочный и непроницаемый изоляционный экран, обладающий высокой закупоривающей способностью флюидопроводящих каналов на макро-, мезо- и микро- уровнях, причем изоляционный экран формируется не только в цементном кольце 11 и в окружающей горной породе 12, но и в зонах контактов «цемент-стенка обсадной колонны» и «цемент-горная порода».

Модуль 3В при этом является, по сути, страховочным, гарантирующим формирование надежного изоляционного экрана также и в зоне, расположенной выше скважинного пакера 13. Модуль 3В переходит из твердого состояния в жидкое состояние последним, так как температура в зоне, расположенной выше размещения скважинного пакера 13, всегда ниже температуры в зоне, расположенной ниже размещения скважинного пакера 13 (высокотемпературный рабочий агент всегда присутствует только ниже скважинного пакера 13), а также еще и потому, что зона, расположенная выше размещения скважинного пакера 13 нагревается очень медленно за счет теплопроводности от зоны, размещенной ниже скважинного пакера 13.

Проставки 16 снижают степень интенсивности процессов дренирования флюидов в затрубном пространстве 6 скважины 4, а кольматанты (наночастицы оксидов металлов) могут проникать в горную породу на значительное расстояние от скважины 4 и кольматировать флюидопроводящие каналы в объеме возможной кольматации затрубного пространства 14.

Отличительной особенностью данного варианта изобретения является то, что основой всех пакерующих элементов 1 модуля 3Б является висмут.

Существенность данного признака объясняется уникальными свойствами висмута, которыми обладает этот металл в процессе фазовых переходов из твердого состояния в жидкое состояние и обратно (фиг. 3) в процессе нагрева затрубного пространства 6 при использования высокотемпературного рабочего агента 8 и в процессе остывания затрубного пространства при отборе углеводородов на дневную поверхность скважины.

В процессе эксплуатации пакера, находясь на глубине, например, 3000 метров, висмут в твердом состоянии и при температуре горной породы, равной 100°C имеет плотность 9,78 гр/см3. При нагреве обсадной трубы 5 и цементного кольца 11 и при переходе висмута при температуре 271,4°C из твердого состояния в жидкое, его плотность резко/скачкообразно возрастает с 9,69 г/см3 (Т=271,3°C) до 10,09 г/см3 (Т=271,4°C), а объем при этом резко/скачкообразно уменьшается. Имея повысившуюся плотность и одновременно уменьшившись в объеме, висмут под действием давления высокотемпературного рабочего агента высокого давления 10 глубоко проникает в макро и мезо трещины. В процессе его дальнейшего нагрева, например, до температуры 500°C его объем увеличивается, а плотность уменьшается с 10,09 г/см3 (Т=271,4°C) до 9,78 г/см3 (Т=500°C) и, таким образом, уже находясь глубоко в макро и мезотрещинах и, расширяясь, он надежно закупоривает/кольматирует (распирает) эти макро и мезотрещины. Более того, при контакте с рабочим агентом 10 в форме СК-воды, из некоторой части висмута синтезируются наноразмерные частицы оксида висмута, которые, в свою очередь, закупоривают наноразмерные флюидопроводящие каналы в цементном кольце и в горной породе. После завершения теплового воздействия на продуктивный пласт висмут начинает остывать и при переходе из жидкого состояния в твердое состояние наблюдается обратный процесс. Его плотность при остывании с 500°C до 271,4°C возрастает, а объем уменьшается. При этом под действием давления высокотемпературного рабочего агента высокого давления 10 и в силу высокой плотности и вязкости висмут прочно удерживается в макро и мезотрещинах. А при дальнейшем остывании и при переходе их жидкого состояния в твердое состояние его плотность резко/скачкообразно уменьшается с 10,09 г/см3 (Т=271,4°C) до 9,69 г/см3 (Т=271,3°C), а объем также резко/скачкообразно увеличивается и теперь уже твердый висмут плотно закупоривает макро и мезо трещины. При остывании с температуры 271,3°C до температуры 100°C плотность висмута возрастает незначительно, - с 9,69 г/см3 (Т=271,3°C) до 9,78 г/см3 (Т=100°C). В целом же, при нагреве и остывании в интервале указанных температур, - от 100°C до 500°C, объем висмута в силу теплового расширения или сжатия изменяется в пределах, примерно, 3%, а от 100°C до 600°C, - в пределах 4%.

Использование заявленного пакера как по первому, так и по второму вариантам, обеспечивает формирование в затрубном пространстве достаточно прочного и непроницаемого изоляционного экрана в форме металлизированного камня, обладающего высокой закупоривающей способностью как флюидопроводящих каналов в цементном кольце 11 и в окружающей горной породе 12, так и в зонах контактов «цемент-стенка обсадной колонны» и «цемент-горная порода». Сформированный изоляционный экран в форме металлизированного камня надежно изолирует газонефтеводоносные пласты и предотвращает перетоки в околоскважинном пространстве при давлении рабочего агента в пределах 100 МПа и при его температуре в пределах 1000°C.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКОЛОННЫЙ ПАКЕР (ВАРИАНТЫ) | 2017 |

|

RU2653156C1 |

| СПОСОБ ДОБЫЧИ УГЛЕВОДОРОДОВ ИЗ НЕФТЕКЕРОГЕНОСОДЕРЖАЩИХ ПЛАСТОВ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2671880C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СТВОЛА СКВАЖИНЫ НА ИЗОЛИРОВАННЫЕ ДРУГ ОТ ДРУГА УЧАСТКИ | 2018 |

|

RU2704404C1 |

| УСТРОЙСТВО ГЕНЕРАЦИИ УЛЬТРА-СВЕРХКРИТИЧЕСКОГО РАБОЧЕГО АГЕНТА | 2017 |

|

RU2653869C1 |

| Способ внутрипластовой молекулярной модификации глубокозалегаемых тяжелых углеводородов и устройство для его реализации | 2018 |

|

RU2704686C1 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА С ТЕПЛОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ | 2018 |

|

RU2704405C1 |

| Способ повышения нефтеотдачи нефтекерогеносодержащих продуктивных пластов баженовской свиты | 2023 |

|

RU2807674C1 |

| УСТРОЙСТВО ДЛЯ РАЗОБЩЕНИЯ ОТДЕЛЬНЫХ УЧАСТКОВ СТВОЛА СКВАЖИНЫ | 2015 |

|

RU2595017C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ТРУДНОИЗВЛЕКАЕМЫХ УГЛЕВОДОРОДОВ | 2020 |

|

RU2801030C2 |

| СПОСОБ КОМБИНИРОВАННОГО ВОЗДЕЙСТВИЯ НА ПЛАСТЫ, СОДЕРЖАЩИЕ УГЛЕВОДОРОДЫ И/ИЛИ ТВЕРДЫЕ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА, И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2576267C1 |

Группа изобретений относится к заколонным пакерам. Техническим результатом является повышение эффективности изолирования затрубного пространства. 3аколонный пакер включает пакерующий модуль, состоящий из пакерующих элементов, размещенных на наружной поверхности обсадной трубы. Каждый пакерующий элемент представляет собой основу из металла или сплава, имеющего температуру плавления не выше 700°С, и введенные в основу наполнители, температура плавления которых выше температуры подаваемого в призабойную зону рабочего агента. В качестве металла основы, как минимум, одного пакерующего элемента использован висмут. Также заколонный пакер может быть оснащен дополнительными пакерующими модулями. 2 н. и 6 з.п. ф-лы, 3 ил.

1. 3аколонный пакер, включающий пакерующий модуль, состоящий из пакерующих элементов, размещенных на наружной поверхности обсадной трубы, отличающийся тем, что каждый пакерующий элемент представляет собой основу из металла или сплава, имеющего температуру плавления не выше 700°С, и введенные в основу наполнители, температура плавления которых выше температуры подаваемого в призабойную зону рабочего агента, причем в качестве металла основы, как минимум, одного пакерующего элемента использован висмут.

2. 3аколонный пакер по п. 1, отличающийся тем, что пакерующие элементы выполнены в виде сегментов.

3. Заколонный пакер по п. 1, отличающийся тем, что в качестве наполнителя использованы наночастицы оксида алюминия, имеющие размер от 0,00002 до 0,0004 мм.

4. 3аколонный пакер по п. 1, отличающийся тем, что в качестве наполнителя использованы наночастицы оксидов железа (FeO, Fe2O3 и Fe3O4).

5. 3аколонный пакер по п. 1, отличающийся тем, что в качестве наполнителя использованы дискретные базальтовые волокна (УТБ, МТБ и СТБ), имеющие размер поперечного сечения от 0,5 до 3 мкм.

6. Заколонный пакер по п. 1, отличающийся тем, что между установленными на наружной поверхности обсадной трубы пакерующими элементами размещены проставки.

7. Заколонный пакер по п. 1, отличающийся тем, что проставки выполнены в виде колец из титана.

8. Заколонный пакер, включающий пакерующий модуль, состоящий из пакерующих элементов, размещенных на наружной поверхности обсадной трубы, отличающийся тем, что пакер оснащен дополнительными пакерующими модулями, пакерующие модули размещены на наружной поверхности обсадной трубы, последовательно, один под другим, причем пакерующие элементы нижнего модуля имеют более высокую температуру плавления, по сравнению с пакерующими элементами среднего модуля, а пакерующие элементы верхнего модуля имеют температуру плавления ниже температуры плавления пакерующих элементов среднего модуля, которые выполнены из висмута.

| Токарный резец | 1924 |

|

SU2016A1 |

| Способ разобщения межтрубного пространства скважины | 1985 |

|

SU1357540A1 |

| УСТРОЙСТВО ДЛЯ РАЗОБЩЕНИЯ ОТДЕЛЬНЫХ УЧАСТКОВ СТВОЛА СКВАЖИНЫ | 2015 |

|

RU2595017C1 |

| СПОСОБ ФОРМИРОВАНИЯ БЛОКИРУЮЩЕЙ ПРОБКИ В СКВАЖИНЕ | 2015 |

|

RU2609514C2 |

| Электромагнитный ограничитель | 1929 |

|

SU16293A1 |

| ЗАКОЛОННЫЙ ПАКЕР | 2004 |

|

RU2282711C1 |

Авторы

Даты

2018-07-11—Публикация

2017-06-08—Подача