2. Устройство для очистки .минерального волокна, содержащее волокно- образователь, приемную камеру с воздухораспределительными коробами, один из которых установлен на стенке каме- ры, а другой - в днище камеры, выполненном в форме желоба, охватывающего устройство для удаления корольков, соединенную с приемной камерой с помощью переходного туннеля камеру волокноосаждения, в нижней части которой установлен сетчатый транспортер с системой вакуум-присоса, о т л и- чающееся тем, что, с целью

Изобретение относится к производству теплоиз шяционных строигтельиых материалов и может быть применено при изготовлении нинеральноГо Волокна и изделий на его основе.

Известны способ и устройство для очистки минерального волокна от корольков путем обработки факела раздува направленныю noToKai«i воздуха, эвакуагщн улавливаемых в тфоцессе раздува корольков и отсоса очищенной ваты. Согласно известному техническому реше:вию корольки улавливаются в кольцевой полости, располсикенкьй за волокнообразователем на входе в приемную камеру, выполненную в виде диффузора. Для йредотвращенИя оседания волокна на дно диффузора на факел раздува воздействуют направленными потоками воздуха. При этом потоки воздуха направлены по ходу факела раздува. Очищенная от корольков вата отсасывается в камеру волокноосазвде ния It) .

-.

Однако это техническое решение не

обеспечивает полноты очистки волокна от коз альков, так как в расположенной на входе в диффузор кольцевой полости улавливаются только корольки, летящие по периферии факела раздува, а ко- РОЛ.КИ осевой части факела (что характерно для дутьевых способов полу- чения минерального .волокна) беспрепятственно уносятся потоком в камеру волокноосаждения или выпадают в диф-

234378

увеличения степени очистки и обеспечения фракционной однородности очищенного волокна, оно снабжено кольцевым перфорированным коробом, установленным на входе в приемную камеру концентрично волокнообразователю, системой воздушных сопел, установленных на выходе из переходного туннеля, и дополнительным сетчатым транспортером, выполненнь1М с системой вакуум- (Присоса и установленным в верхней части камеры волокноосаждения, причем воздушные Сопла направлены в сторону дополнительного транспортера.

фузоре, ухудшая тем самым аэродинамический режим работы последнего.

Наиболее -близким по технической сущности к изобретению являются способ и устройство для очистки минералной ваты от Корольков путем обработки направленного на отражающий экраи факела подачей навстречу и перпенцикулярно его оси потоков воздуха со скоростью 3-Й м/с, эвакуации корольков и вакуум-отсоса очищенного волокна. Согласно этому техническому решению устройство для очистки содержит волокйоюбразователь, приемную камеру с воздухораспределительнымн коробами, один из Которых установлен на стенке камеры, а другой - в днище в форме желоба, охватыв1ающего механизм эвакуации корольков, и соединенную с приемной камерой с помощью переходного туннеля камеру волокноосаждения в нижней части которой смонтирован сетчатьй формовочный транспортер с системой вакуум-присоса f 2. I ,.. , .

Известное техническое решение не. обеспечивает полной сепарации минерального волокна от грубых неволокнистых включений размером менее 0,5 мм, проблема удаления которых особенно остро возникает при производстве супертонкого волокна. Кроме того, при большом угле раскрытия факела возможен унос в камеру волокноосаж- Дения и части более крупных фракций

корольков. Известное решение не позволяет организовать производство волокна с разделением его по фракционному составу.

Цель изобретения - увеличение степени очистки и обеспечение .фрак- 1щонной однородности очищенного волокна.

Указанная цель достигается тем, что согласно способу очистки минерального волокна путем направления на отражающий экран факела раздува, обработку его встречными и перпендикулярными потоками воздуха, удаления корольков и отсоса очищенных минеральных волокон, факел раздува дополнительно закручивают подаваемыми по касательной к нему потоками воздуха, а oтciacывaeмoe волокно подвергают Классификации во взвешенном состоянии путем дифференцированного вакуум- присоса сверху и снизу транспортирующего потока, причем последний предварительно подвергают острому отдуву потоком воздуха давлением 0,05- 0,15 ати в направлении верхнего вакуум-присоса.

Поставленная цель достигается, также тем, что устройство для очистки минерального волокна, содержащее волокнообразова.тель, приемную каме- ру с воздухораспределительными Jsopo- бами, один из которых установлен на стенке камеры, а другой - в днище камеры, выполненном в форме желоба, охватывающего устройство для удаления корольков, соединенную с приемт ной камерой с помощью переходного туннеля камеру волркноосаждения, в нижней части которой расположён сетчатый транспортер с системой.вакуум-присоса, снабжено кольцевым пер- форированнь1м коробом, установленным на входе в приемную камеру концент- рИчно вапокнообразователю, системой воздушных сопел, установленньпс на . выходе из переходного туннеля, и дополнительным сетчатым транспортером, выполненным с системой вакуум-присоса и установленньм в верхней тасти камеры волокноосаждения, причем воздушные сопла направлены в сторону ополнительного транспортера,

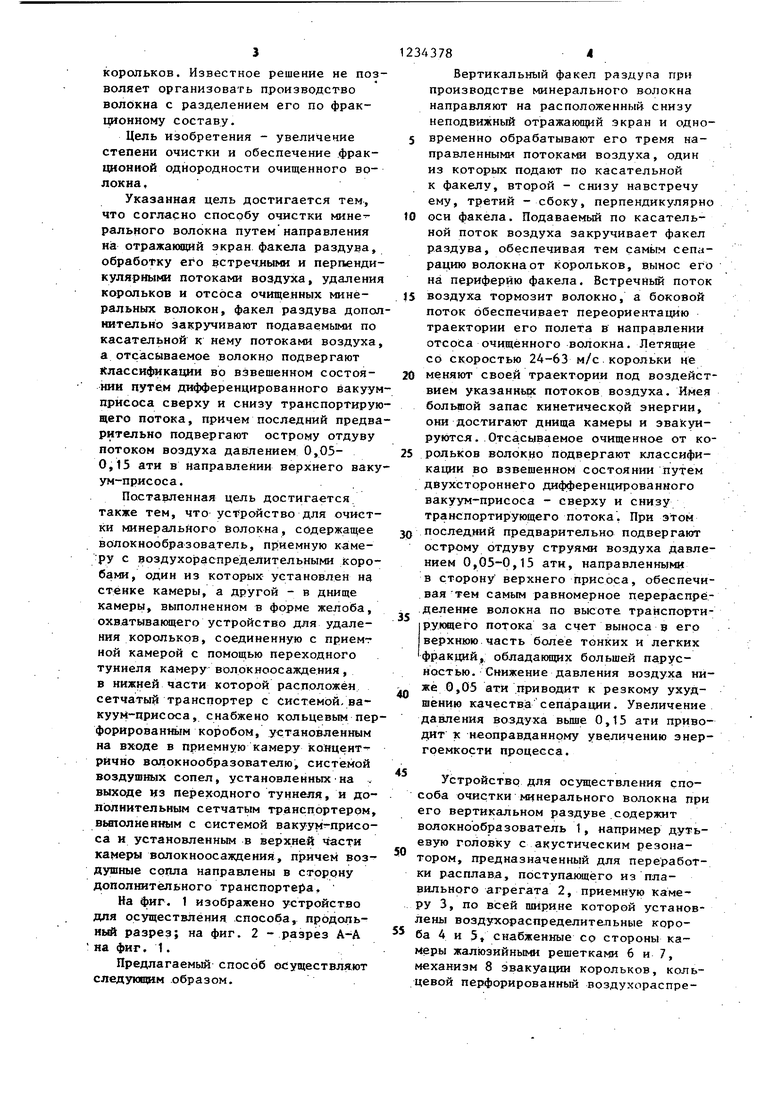

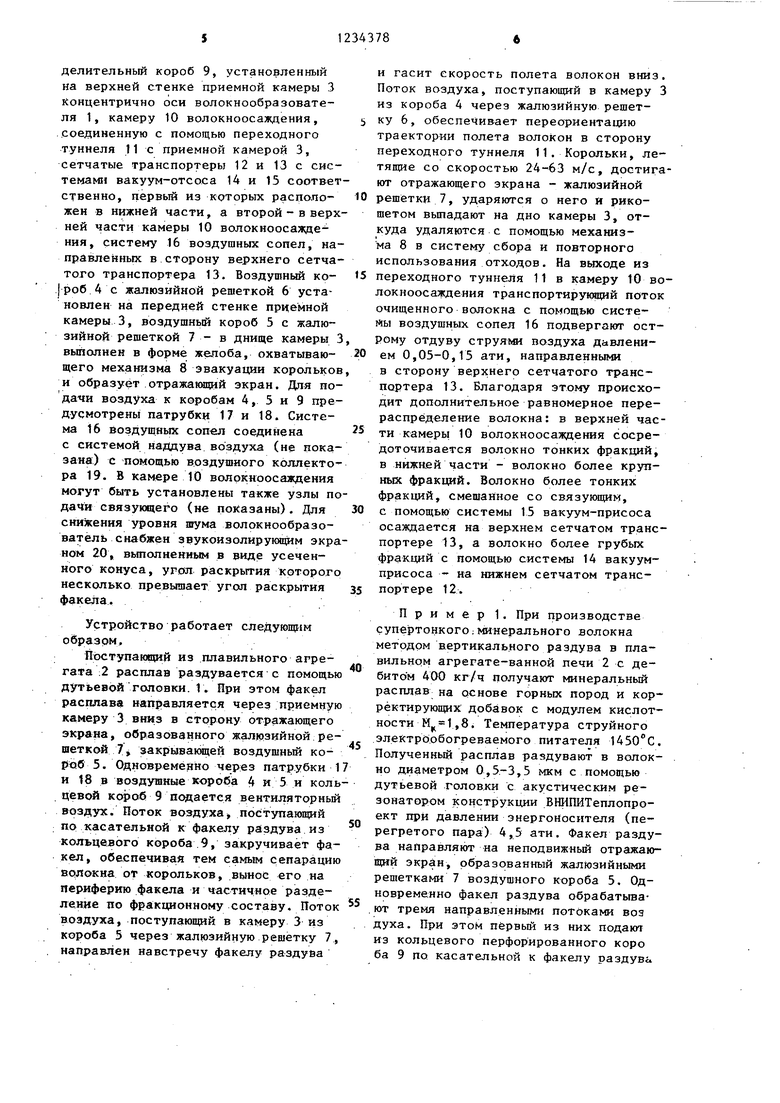

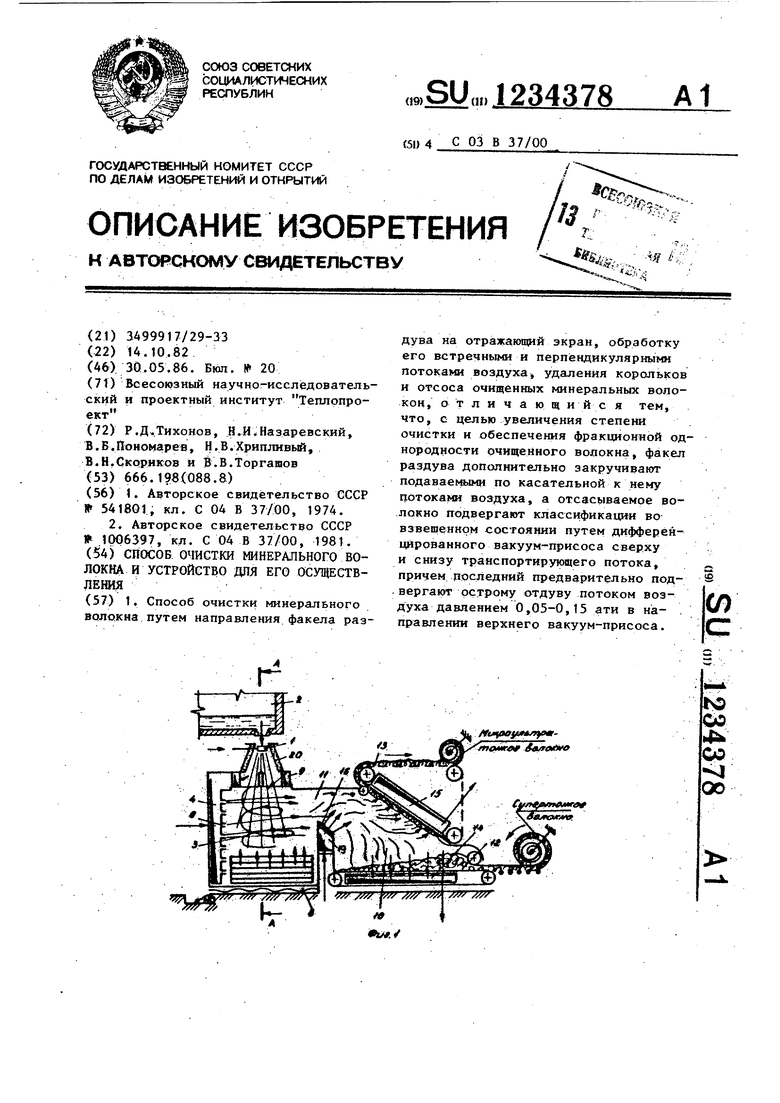

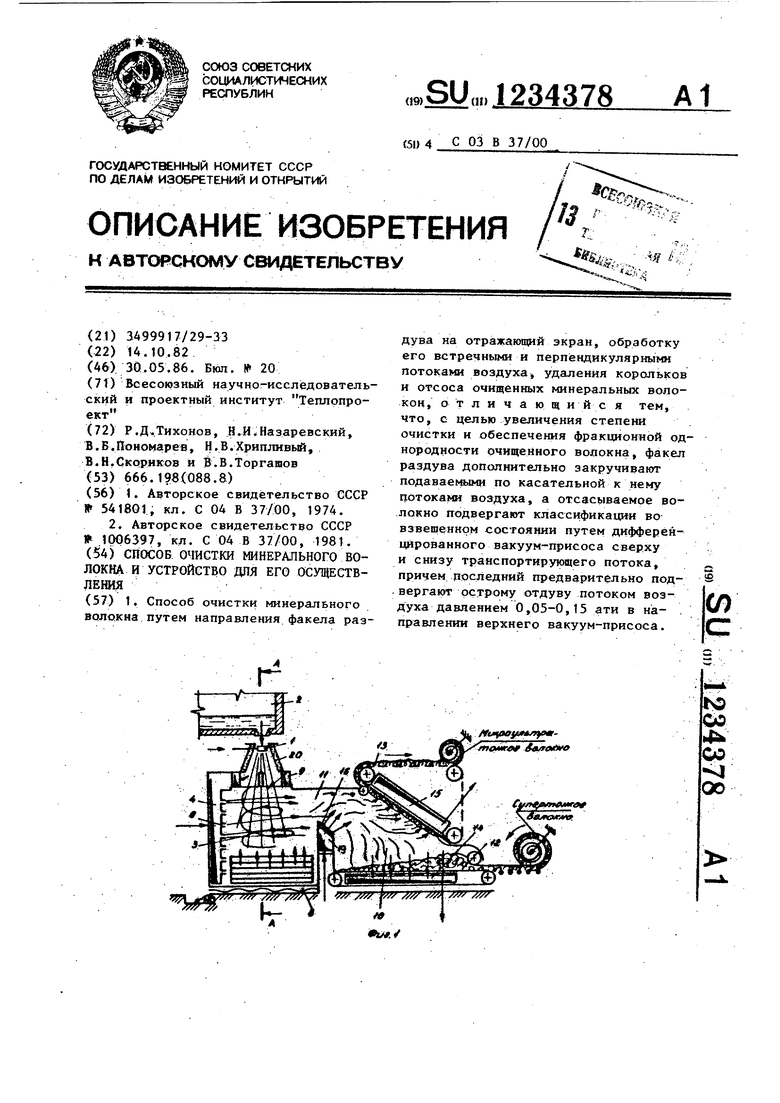

На фиг. 1 изображено устройство для осуществления способа, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Предлагаемый способ осуществляют следующим образом.

0

5

0

5

2343784

Вертикальный факел раздупа ггрн производстве минерального волокна направляют на расположенный снизу неподвижный отражающий экран и одно- 5 временно обрабатывают его тремя направленными потоками воздуха, один из которых подают по касательной к факелу, второй - снизу навстречу ему, третий - сбоку, перпендикулярно оси факела. Подаваемый по касательной поток воздуха закручивает факел раздува, обеспечивая тем самым сепарацию волокна от корольков, вынос его на периферию факела. Встречный поток воздуха тормозит волокно, а боковой поток Обеспечивает переориентацию траектории его полета в направлении отсоса очищенного волокна. Летящие со скоростью 24-63 м/с корольки не меняют своей траектории под воздействием указанньк потоков воздуха. Имея большой запас кинетической энергии, они достигают днища камеры и эвакуи- ру1бтся. Отсасываемое очищенное от корольков волокно подвергают классификации во взвешенном состоянии путем двухстороннего дифференцированного вакуум-присоса - сверху и снизу транспортирующего потока. При этом последний предварительно подвергают острому отдуву струями воздуха давлением 0,05-0,15 ати, направленными в сторону верхнего присоса, обеспечивая тем самым равномерное перераспределение волокна по высоте транспортирующего потока за счет выноса в его верхнюю.часть более тонких и легких фракций, обладающих большей парусностью. Снижение давления воздуха ниже 0,05 ати .приводит к резкому ухудшению качества сепарации. Увеличение давления воздуха выше 0,15 ати приводит к неоправданному увеличению энергоемкости процесса.

Устройство для осуществления способа очистки минерального волокна при его вертикальном раздуве .содержит волокнообразователь 1, например дутьевую головку с акустическим резонатором, предназначенный для переработки расплава, поступающего из плавильного агрегата 2, приемную камеру 3, по вСей ширине которой установлены воздухораспределительные коро- ба 4 и 5t снабженные со стороны камеры жалюзийныьм решетками 6 и 7, механизм 8 эвакуации корольков, кольцевой перфорированный воздухораспре0

5

0

0

елительный короб 9, установленный на верхней стенке приемной камеры 3 концентрнчно оси волокнообразовате- я 1, камеру 10 волокноосаждения, оединенную с помощью переходного туннеля 11 с приемной камерой 3, сетчатые транспортеры 12 и 13 с системами вакуум-отсоса 14 и 15 соответственно, первьш из которых располо- Ю жен в нижней части, а второй - в верхней части камеры 10 волокноосажде ния, систему 16 воздушных сопел, направленных в сторону верхнего сетчатого транспортера 13. Воздушный ко- 5 роб 4 с жалюзийной решеткой 6 установлен на передней стенке приемной камеры 3, воздушный короб 5 с жалюзийной решеткой 7 - в днище камеры 3, выполнен в форме желоба, охватываю- 20 щего механизма 8 эвакуации корольков, и образует отражаютдай экран. Для подачи воздуха к коробам 4, 5 и 9 предусмотрены патрубки 17 и 18. Система 16 воздушных соп«л соединена 5 с системой наддува.воздуха (не пока зана) с помощью в.оздушного коллектора 19. В камере 10 волокноосаждения могут быть установлены также узлы подачи связующего (не показаны). Для 30 снижения уровня шума волокнообразо- ватёль снабжен звукоизолируюпщм экраном 20, выполненным в виде усеченного конуса, угол раскрытия которого несколько превышает угол раскрытия 35 факела.

Устройство работает следующим образом.

Поступающий из плавильного агрегата ;2 расплав раздувается с помощью дутьевой головки. 1. При этом факел расплава направляется через приемную камеру 3 вниз в сторону отражающего экрана, образова1 ного жалюзийной решеткой 7 закрывакяцей воздушный короб 5. Одновременно через патрубки 17 и 18 в воздушные короба 4 и 5 и кольцевой короб 9 подается вентиляторньй воздух. Поток воздуха поступающий по касательной к факелу раздува из кольцевого короба 9, закручивает факел, обеспечивая тем самым сепарацию волакна от корольков, вынос его на периферию факела и частичное разделение по фракционному составу. Поток воздуха, поступающий в камеру 3 из короба 5 через жалюзийную решетку 7, направлен навстречу факелу раздува

40

45

SO

и гасит скорость полета волокон вниз. Поток воздуха, поступающий в камеру 3 из короба 4 через жалюзийную решетку 6, обеспечивает переориентаи ию траектории полета волокон в сторону переходного туннеля 11. Корольки, летящие со скоростью 24-63 м/с, достигают отражающего экрана - жалюзийной решётки 7, ударяются о него и рикошетом вьтадают на дно камеры 3, откуда удаляются с помощью механизма 8 в систеь1у сбора и повторного использования отходов. На выходе из переходного туннеля 11 в камеру 10 волокноосаждения транспортирукщий поток очищенного волокна с помощью систе- йы воздушных сопел 16 подвергают острому отдуву струякм воздуха давлением 0,05-0,15 ати, направленными в сторону верхнего сетчатого транспортера 13. Благодаря этому происходит дополнительное равномерное перераспределение волокна: в верхней части камеры 10 волокноосаждения сосредоточивается волокно тонких фракций, в нижней части - волокно более крупных фракций. Волокно более тонких фракций, смешанное со связующим, с помощью системы 15 вакуум-присоса осаждается на верхнем сетчатом транспортере 13, а волокно более грубых фракщ1й с помощью системы 14 вакуум- присоса - на нижнем сетчатом транспортере 12.

Пример 1. При производстве супертонкого;минерального волокна методом в.ертикального раздува в плавильном агрегате-ванной печи 2 с де- бито м 400 кг/ч получают ьданеральный расплав на основе горных пород и корректирующих добавок с модулем кислотности ,8. Температура струйного электрообогреваемого питателя 1450°С. Полученный расплав раздувают в волокно диаметром 0,5.-3,5 мкм с помощью дутьевой ГОЛОВ.КИ с акустическим резонатором конструкции ВНИПИТеплопро- ект при давлении энергоносителя (перегретого пара) 4,5 ати. Факел раздува направляют на неподвижный отражающий экран, образованный жалюзийными решетками 7 воздушного короба 5. Одновременно факел раздува обрабатьгоа- . ют тремя направленными потоками воз духа. При этом первый из них подают из кольцевого перфорированного коро ба 9 по касательной к факелу раздува.

со скоростью 20 м/с, второй - из короба 5 через жалюзййную решетку 7 навстречу факелу со скоростью 10 м/с, а третий - из короба 4 через жалюзий- ную решетку 6 перпендикулярно оси факела (сбоку) со скоростью 5 м/с. Первый поток обеспечивает сепарацию волокна от корольков, вынос его на периферию факела и частичное разделе- ние на фракции - в верхней части камеры 3 сосредоточивается в основном волокне диаметром 0,5-1 мкм, ниже - диаметром 1-3,5 мкм. Встречный поток гасит скорость, а боковой обеспечивает переориентацию траектории его полета в Направлении отсоса очищен- кого волокна. Корольки, имеиэдие значительно больший чем волокна запас кинетической знергии, достигают экра- на и, соударяясь с ним, рикошетом выпадают на дно камеры 3, откуда удаляются с помощью механизма 8 в систему сбора и повторного использования отходов. На выходе из переходного тун неля 11 транспортйр ующий поток очищенного волокна подвергают острому от- дуву струями воздуха давлением 0,15 ат в сторону верхнего сетчатого транспортера 13, благодаря чему происходит дополнительное равномерное перераспределение волокна - в верхней части камеры 10 волокноосаждёния сосредоточивается более тонкое волокно фракций 0,6-1 мкм в нижней части - более грубое волокно фракции 1-3,5 мкм. : После этого поток подвергают дифференцированному вакуум-присосу. При разрежении в системе 15 вакуум-присоса, равном 200 мм вод,ст., на верхнем транспортере 13 осаждается волокно фракций 0,6-1 мкм, доля которого составляет около 20% от общего выхода волокна. Волокно фракций 1-3,5 мкм осаждается на нижнем транспортере 12, разрежение над сеткой которого под держивается в пределах 10 мм вод.ст.

П р и мер 2. Факел раздува при производствге базальтового волокна фракций 0,6-2 мкм, в который добавляют топливо, подвергают, как и в примере 1, воздействию трех направленных потоков воздуха. При этом первый из них подают по касательной к факе- лу со скоростью 25 м/с, второй - на- ему со скоростью 14 м/с,, а третий - перпендикулярно оси факела со скоростью 10 м/с. Поток очищенного волокна подвергают классификации во взвешенном состоянии путем последовательно осуществляемых друг за другом операций острого отдува его в сто рону верхнего транспортера 13 струями воздуха с давлением 0,05 ати и диф ференщ1рованного вакуум-присоса сверху и снизу потока. При разрежении в системе 15 вакуум-присоса, равном 200 ftH вод.ст., на верхнем транспортере осаждается волокно фракций 0,6-

1мкм, доля которого составляет около 80% от общего выхода. Остальные 20% волокна фракций до 2 мкм осаждаются на нижнем транспортере 12, над сеткой которого поддерживают разрежение порядка 20 мм вод.ст.

Пример 3. Факел раздува, как и в примерах 1 и 2, подвергают воздействию Трех направленных потоков воздуха. Щ)и этом первый из иих подают по касательной к факелу со скоростью 22 м/с, второй - навстречу ему со скоростью 13 м/с, третий - перпендикулярно оси факела со скоростью 8 м/с. Поток очищенного от неволок- нистых включений волокна подвергают классификации во взвешенном состоянии путем последовательно осуществляемых друг за другом операций острого отдува его в сторону верхнего Транспортера 13 струями воздуха с давлением 0,8 ати и дифференцированного вакуум-присоса сверху и снизу потока.

При разрежении в системе 15 вакуум присоса, равном 200 мм вод.ст., на верхнем транспортере осазкдается волокно фракции 0,6-1 мкм, доля которого составляет около 70% общего выхода. Остальные 30% волокна фракции до ,

2мкм осаждаются на нижнем транспортере.

Использование предлагаемого способа и устройства для его осуществления обеспечивает повышение степени очистки минеральной супертонкой ваты от корольковf классификацию волокна по тонине (ультрамикротонкое и супертонкое) и снижение себестоимости изготовления его за счет организации рационального осаждения на разные транспортеры, а также возврата корольков на переплавку, что особенно важно При производстве муллйтокрем- неземистого или базальтового волокна |на базе дорогостоящего сырья.

лг /

{ F

/ 9uf. &

го

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки минеральной ваты от корольков и устройство для его осуществления | 1981 |

|

SU1006397A1 |

| Способ формования ковра из волокнистого материала | 1987 |

|

SU1470509A1 |

| Способ очистки минеральной ваты от неволокнистых включений | 1985 |

|

SU1299988A1 |

| СПОСОБ ФОРМИРОВАНИЯ ХОЛСТА ИЗ МИНЕРАЛЬНОГО СУПЕРТОНКОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2116270C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ И СБОРА МИНЕРАЛЬНОГО ШТАПЕЛЬНОГО ВОЛОКНА В ПРОЦЕССЕ ЕГО РАЗДУВА | 1992 |

|

RU2063387C1 |

| Камера волокноосаждения | 1976 |

|

SU695978A1 |

| Способ нанесения связующего на минеральные волокна | 1987 |

|

SU1446119A1 |

| Способ изготовления безобкладочных теплоизоляционных матов и устройство для его осуществления | 1986 |

|

SU1391899A1 |

| Поточная линия для изготовления жестких минераловатных плит | 1988 |

|

SU1527003A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛОВАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО КАРТОНА | 1992 |

|

RU2034704C1 |

1, Способ очистки минерального волокна путем направления факела раздува на отражающий экран, обработку его встречными и перпендикулярными потоками воздуха, удаления корольков и отсоса очищенных минеральных волокон, от л и ч а ю щ и и с я тем, . что, с целью увеличения степени очистки и обеспечения фракционной однородности очищенного волокна, факел раздува дополнительно закручивают подаваемыми по касательной к нему потоками воздуха, а отсасываемое во- .локно подвергают классификации во- взвешенном состоянии путем дифференцированного вакуум-присоса сверху и снизу транспортирующего потока, причем последний предварительно под- .вергают острому отдуву потоком воздуха давлением 0,03-0,15 ати в на- . правлении верхнего вакуум-присоса. . 1C (Л с /ftuffffffe T Oir /MAMRM INS со 4:а Од 1 00

Редактор Н.Киштулинец

Составитель И.Иноземцева

Техред В.КадарКорректор А.Обручар

Заказ 2948/28Тираж 457Подписное

ВНИШШ Государственного кокмтета СССР

по делам изоОретений и открытий 1.13035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ очистки минеральной ваты от корольков и устройство для его осуществления | 1981 |

|

SU1006397A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-05-30—Публикация

1982-10-14—Подача