Изобретение относится к нефтедобывающей промышленности, а именно, к разработке месторождений природных битумов, тяжелых и высоковязких нефтей, освоения керогеносодержащих пластов нефтеносных сланцевых плеев и может быть использовано для пакерования ствола скважины в процессе интенсификации добычи углеводородов с использованием тепловых технологий.

В настоящее время весьма актуальна проблема разработки месторождений углеводородов, основной углеводородный потенциал которых заключен не в подвижных нефтях, а в неподвижном керогене, в неподвижных и/или малоподвижных битуминозных нефтях. К таким месторождениям относятся, в частности, баженовская, доманиковая, фроловская, тюменская и хадумская свиты.

Установлено, что экономически эффективное освоение таких месторождений возможно только при вовлечении в активную разработку всего их углеводородного ресурса, включая неподвижный кероген и неподвижную и/или малоподвижную битуминозную нефть.

Данная проблема в настоящее время решается применением для разработки таких месторождений тепловых технологий - технологий, основанных на воздействии на продуктивный пласт рабочим агентом, закачиваемым в продуктивный пласт под высоким давлением (до 100 МПа) и имеющим высокую температуру (до 1000°С).

Данные технологии нашли в последнее время довольно широкое распространение, см., например, патент РФ №2576267, МПК Е21В 43/24, 2015 г.; патент РФ №2418944, МПК Е21В 43/24, 2011 г.; опубликованная заявка US №2014/0224491, 2014 г., "System and Process for Recovering Hydrocarbons Using a Supercritical Fluids"; патент РФ №2671880, МПК E21B 43/247, 2018 г.

Одной из проблем практической реализации тепловых технологий является то, что в результате воздействия температуры и давления рабочего агента, используемые в настоящее время пакерующие устройства не обеспечивают надежной герметизации ствола скважины в процессе подачи через насосно-компрессорные трубы (НКТ) в продуктивный пласт рабочего агента, так как при указанных выше его значениях давления и температуры, а также его состояния в виде перегретого пара или воды в сверхкритическом состоянии, высокотемпературный рабочий агент разрушает эластичные герметизирующие элементы пакеров, а в случае использования металла, как герметизирующего элемента, высокотемпературный рабочий агент просачивается даже через мельчайшие каналы в металлических уплотнениях пакеров, размещаемых в скважине, снижая эффективность воздействия на продуктивный пласт. Значительные потери дорогостоящего высокотемпературного рабочего агента высокого давления при попадании его вместо продуктивного пласта в надпакерный объем скважины, серьезно снижают экономическую привлекательность проектов по освоению трудноизвлекаемых запасов углеводородов с использованием тепловых технологий.

С учетом изложенного выше следует, что для снижения потерь рабочего агента высокого давления при осуществлении высокотемпературного теплового воздействия на продуктивный пласт, необходимо использование термостойких пакеров, способных эксплуатироваться при высоких давлениях рабочей среды, нагнетаемой в продуктивный пласт под высоким давлением.

Конструкции используемых для этих целей пакеров довольно разнообразны.

Так, например, известен термостойкий пакер "ArrowTherm Mechanical-Set Thermal Packer" компании Weatherford, который эффективно эксплуатируется при давлении рабочей среды до 20,68 МПа и температуре до 288°С. Этой же компанией производятся термостойкие пакеры для эксплуатации при температуре рабочей среды до 343°С («Каталог пакеров», Weatherford, 2005-2010 гг., стр. 86.).

Также известен пакер "ХНР Premium Production Packer" компании Schlumberger, способный эффективно работать при давлениях рабочей среды до 103 МПа, но максимальная температура его эксплуатации не превышает 218°С («Каталог пакеров», Schlumberger, 2009 г., стр. 17.).

Известен скважинный опорно-механический пакер, содержащий ствол, телескопически соединенный посредством манжет с опорным ниппелем с возможностью их относительного осевого перемещения. Ствол оснащен кольцевым уплотнением, присоединительной муфтой, регулировочной гайкой с верхним нажимным кольцевым упором, установленной на муфте с возможностью регулирования положения кольцевого уплотнения на стволе между упорами на регулировочной гайке и на втулке, соединенной с опорным ниппелем. Во втулке выполнена ступенчатая поверхность, упирающаяся уступом ступени в буртик на стволе. На буртике имеется канавка, взаимодействующая со срезными штифтами, установленными во втулке. На стволе выполнены треугольные насечки, взаимодействующие с цангой, внутри которой выполнены ответные треугольные насечки и наружный конус. Цанга расположена в полости втулки с упором в торец опорного ниппеля и удерживается от осевых перемещений стопорным кольцом с внутренним конусом, взаимодействующим с наружным конусом цанги для фиксации кольцевого уплотнения в сжатом состоянии, с возможностью перемещения вдоль ствола на длину, большую величины сжатия кольцевого уплотнения с радиальным расширением до герметичного разобщения полости скважины. Стопорное кольцо выполнено с канавкой под дополнительные срезные штифты, установленные во втулке.

(см. патент РФ №2548639, МПК Е21В 33/128, 2015 г.).

Как показал анализ, известное устройство весьма сложно конструктивно, а кроме того, воздействие на кольцевое уплотнение осуществляется всегда с постоянной силой и не зависит от давления подачи рабочего агента, что не позволяет осуществлять надежную герметизацию скважины при высоких давлениях подачи рабочего агента.

Известно устройство для разобщения отдельных участков ствола скважины, содержащее опорный элемент, уплотнительный элемент, установленный концентрично НКТ между нею и обсадной трубой, подвижный элемент сжатия уплотнительного элемента, установленный концентрично НКТ под элементом сжатия. Устройство содержит два отрезка НКТ, выполненных из титана по обе стороны от опорного элемента, опорную сопло-муфту в нижней части НКТ, а уплотнительный элемент выполнен из спрессованного базальтового волокна, имеющего диаметр от 0,5 до 3,5 мкм, при этом основа - базальтовое волокно насыщено наполнителем - частицами металла, например, алюминием в виде пудры, цинком, цирконием, вольфрамом, опорный элемент и элемент сжатия уплотнительного элемента выполнены из титана, а опорное сопло-муфта - из карбида вольфрама, при этом опорный элемент и элемент сжатия выполнены с коническими поверхностями со стороны уплотнительного элемента, торцы которого имеют углубления конической формы, предназначенные для контакта с коническими поверхностями опорного элемента и элемента сжатия.

(см. патент РФ №2595017, МПК Е21В 33/12, 2015 г.) - наиболее близкий аналог.

В результате анализа известного устройства необходимо отметить, что выполнение уплотнительного элемента на основе базальтового волокна с наполнителями в виде мелкодисперсных металлов обеспечивает эффективную работу уплотнения при высоких температурах, однако при высоких температурах и высоких давлениях (70-100 МПа) рабочего агента в стволе скважины наблюдается его просачивание через уплотнительный элемент из подпакерной зоны скважины, в надпакерную, что снижает эффективность эксплуатации устройства.

Техническим результатом настоящего изобретения является повышение эффективности работы устройства за счет практически полного исключения проницаемости его уплотнения в условиях воздействия нагнетаемого по НКТ в продуктивный пласт под высоким давлением (до 100 МПа) высокотемпературного (до 1000°С) рабочего агента.

Указанный технический результат обеспечивается тем, что в устройстве для разделения ствола скважины на изолированные друг от друга участки, содержащем полый корпус, имеющий возможность монтажа на насосно-компрессорной трубе, размещенное на корпусе с возможностью осевого перемещения уплотнение, закрепленный на корпусе над уплотнением упор и установленный на корпусе под уплотнением с возможностью осевого перемещения толкатель, а также сопло, закрепленное на нижней части корпуса и сообщенное с его полостью, при этом уплотнение выполнено в виде основы из базальтового волокна, насыщенного наполнителем в виде микрочастиц металлов или наночастиц оксидов металлов, новым является то, что устройство оснащено, как минимум, двумя проставками, помещенными в уплотнение, причем одна из проставок изготовлена из материала, температура плавления которого не превышает 450°, а другая изготовлена из материала, температура плавления которого не ниже 1200°, причем уплотнение может быть скомпоновано из колец, установленных на корпусе с возможностью осевого перемещения, каждая проставка выполнена в виде диска с центральным отверстием, одета посредством центрального отверстия на корпус с зазором и расположены между кольцами уплотнения.

В заявленном изобретении указанный технический результат обеспечивается за счет наличия в уплотнении, как минимум, двух различных проставок, одна из которых выполнена из легкоплавкого материла с температурой плавления, не превышающей 450°, а другая - из тугоплавкого материла с температурой плавления не ниже 1200°.

Такая комбинация проставок обеспечивает получение в уплотнении нескольких экранов, один (или несколько, если в уплотнении использована более, чем одна, проставка из легкоплавкого материала) из которых, выполненный из легкоплавкого материала, в процессе работы устройства, при его нагреве рабочим агентом, переходят из твердого состояния в жидкое состояние и формирует, практически, непроницаемый экран из расплавленного материала, который заполняет поры и каналы уплотнения, образуя в нем, практически, непроницаемый металлизированный искусственный камень, который также плотно прижимается к внутренней поверхности обсадной трубы, образуя, практически, непроницаемые участки в зонах контакта металлизированного искусственного камня и внутренней поверхности обсадной трубы.

Другая проставка (или несколько, если в уплотнении использована более, чем одна, проставка из тугоплавкого материала) в процессе работы устройства при его нагреве рабочим агентом не переходят в жидкое (расплавленное) состояние, а остается в твердом состоянии и, тем самым, будучи абсолютно непроницаемой, уменьшает площадь сечения фильтрации флюидов в уплотнении.

Если в уплотнении установлено большее, чем две, количество проставок, то проставки, выполненные из легкоплавкого и тугоплавкого материалов, располагают в уплотнении поочередно по отношению друг к другу, то есть, например, после размещения проставки из легкоплавкого материала, устанавливают проставку, выполненную из тугоплавкого материала, за которой устанавливают проставку из легкоплавкого материала, и так далее, пока не сформируют полностью уплотнение. Проставки из тугоплавкого материала уменьшают проницаемость уплотнения сразу же после его сжатия, еще до того, как вводятся в работу проставки из легкоплавкого материала, за счет перехода при их нагреве из твердого состояния в жидкое (расплавленное) состояние.

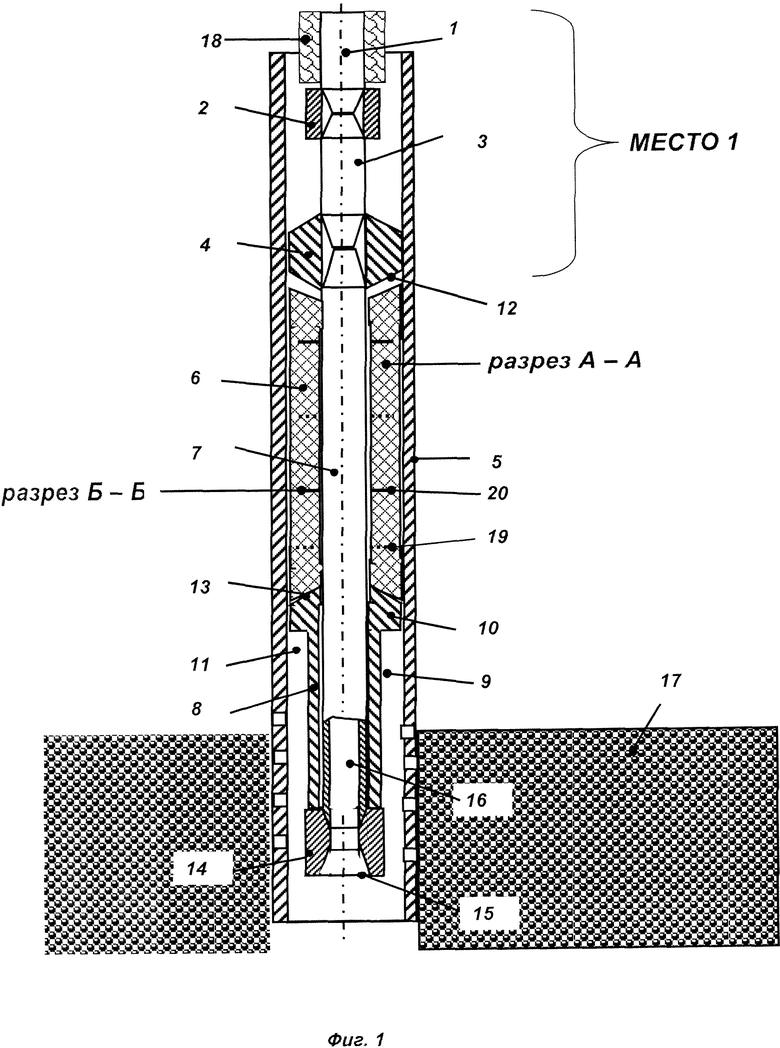

Сущность заявленного изобретения поясняется графическими материалами, на которых;

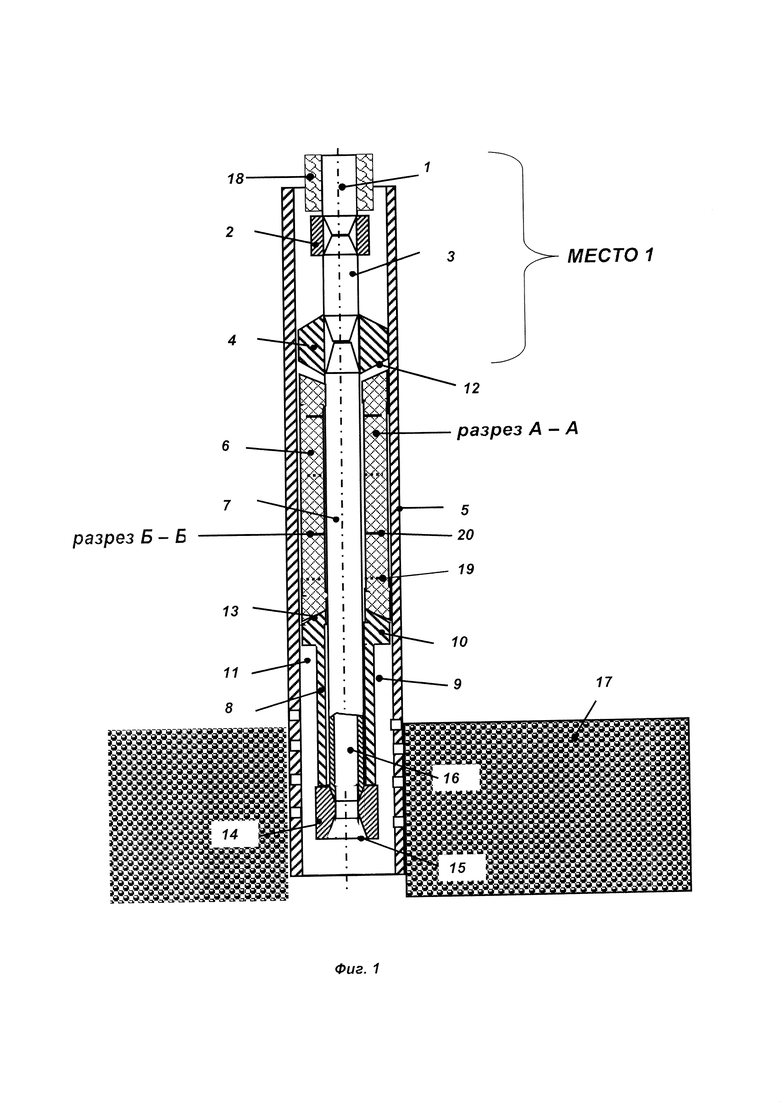

- на фиг. 1 - расположенное в полости обсадной трубы устройство в исходном положении, осевой разрез;

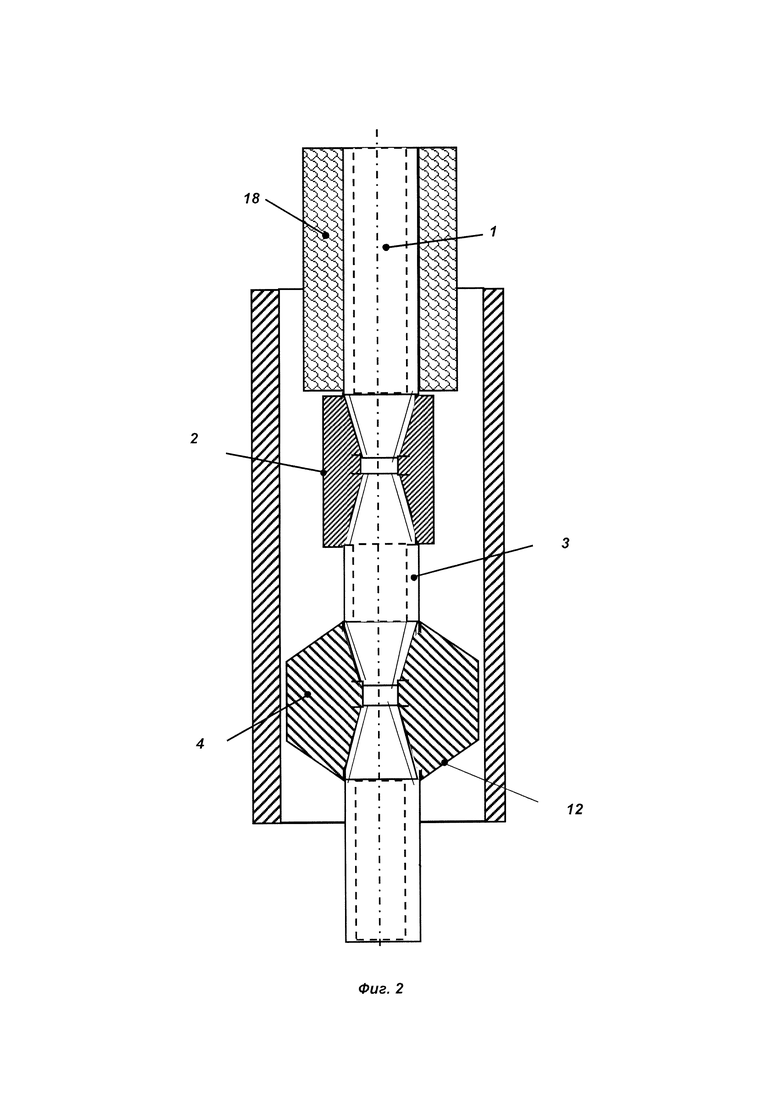

- на фиг. 2 - место 1 по фиг. 1 (узел соединения устройства с НКТ);

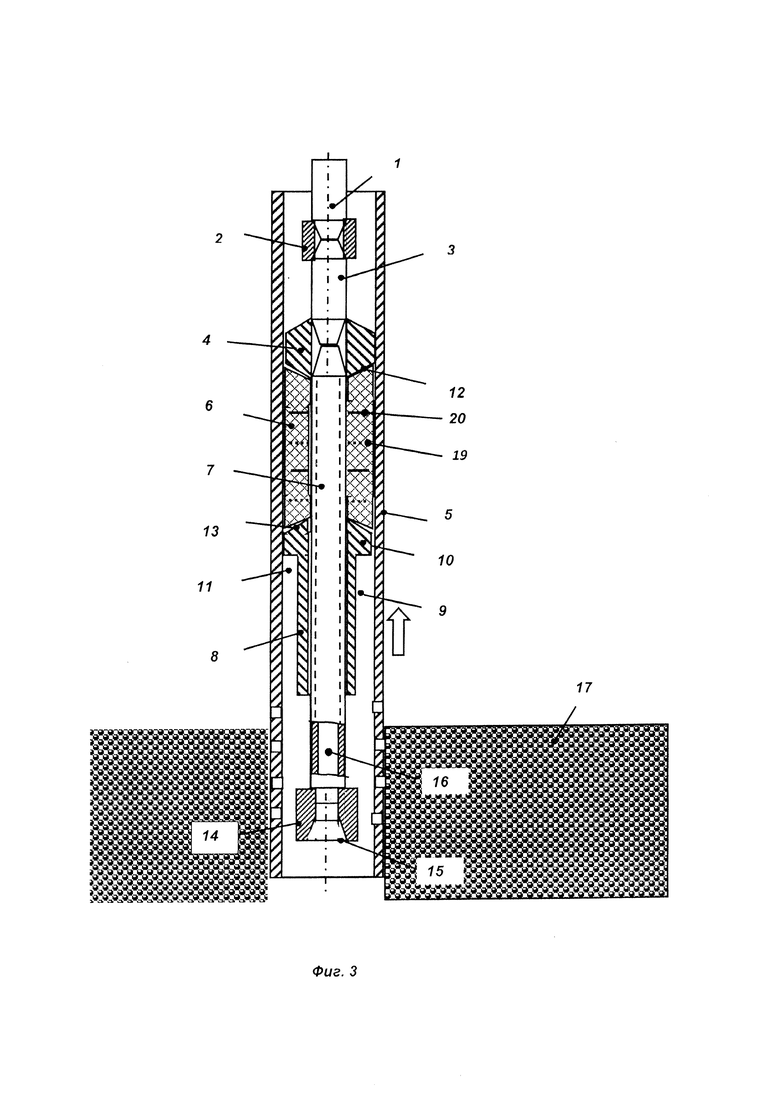

- на фиг. 3 - расположенное в полости обсадной трубы устройство в рабочем положении, осевой разрез;

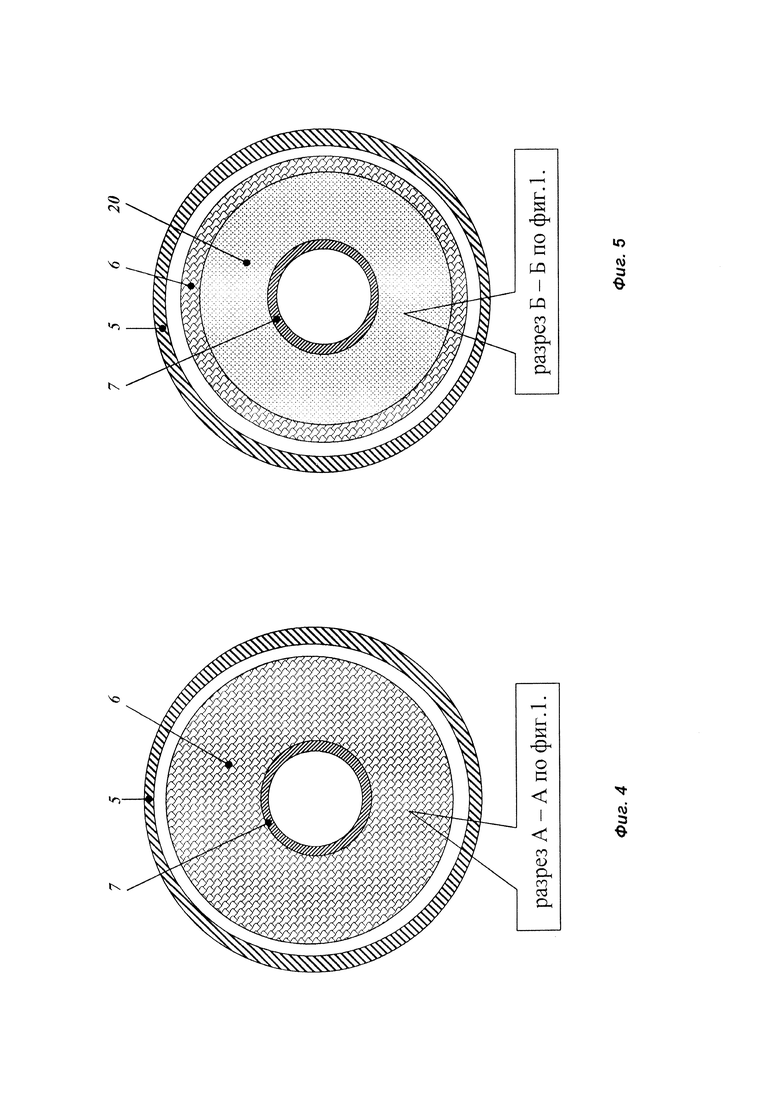

- на фиг. 4 - разрез А-А по фиг. 1;

- на фиг. 5 - разрез Б-Б по фиг. 1 (проставка 20 выполнена в виде диска).

Поименованными ниже позициями обозначены следующие раскрывающие сущность заявленного изобретения конструктивные элементы устройства, расположенного в обсадной трубе в зоне продуктивного пласта:

1 - НКТ;

2 - соединительная муфта;

3 - переходник;

4 - упор;

5 - обсадная труба;

6 - уплотнение;

7 - корпус;

8 - хвостовик;

9 - толкатель;

10 - головная часть;

11 - кольцевой зазор;

12 - контактирующая с уплотнением поверхность упора;

13 - контактирующая с уплотнением поверхность головной части толкателя;

14 - сопло;

15 - выходное осевое отверстие сопла;

16 - полость корпуса;

17 - продуктивный пласт;

18 - теплоизолирующее покрытие НКТ;

19 - проставка, выполненная из легкоплавкого материала;

20 - проставка, выполненная из тугоплавкого материала.

Заявленное устройство (по технической сути оно является скважинным пакером) монтируется на размещаемой внутри обсадной трубы 5 колонне НКТ 1 посредством соединительной муфты 2 и переходника 3, выполненного трубчатой формы и одним концом соединенного с соединительной муфтой 2, а другим с верхним концом корпуса 7, выполненного трубчатой формы.

На наружной поверхности корпуса 7 с возможностью осевого перемещения по нему (с зазором) размещено уплотнение 6. Уплотнение 6 может быть выполнено цельным, в виде цилиндра с осевым отверстием или сборным - в виде нескольких колец, надеваемых на наружную поверхность трубчатого корпуса 7. Уплотнение 6 изготовлено на основе базальтового волокна. Выбор в качестве основы уплотнения именно базальтового волокна обусловлен его высокой теплостойкостью (оно начинает спекаться при температуре, превышающей 1100°С).

Для изготовления уплотнения наиболее целесообразно использование базальтовых волокон диаметром от 0,5 мкм до 3 мкм. Именно диаметр волокна основы определяет проницаемость уплотнения. Чем он меньше, тем ниже проницаемость уплотнения. Так, если диаметр используемого базальтового волокна относительно большой, например, 0,1 мм, то изготовленное на его основе уплотнение будет обладать высокой проницаемостью, сопоставимой с проницаемостью мелкозернистого песчаника, имеющего размер зерен от 0,1 до 0,25 мм. Используемое при изготовлении уплотнения базальтовое волокно имеет малый диаметр и изготовленное из него и сжатое в скважине под действием давления рабочего агента уплотнение обладает низкой проницаемостью, сопоставимой с проницаемостью тонкозернистых известково-доломитовых пород, имеющих размер зерен от 0,001 до 0,01 мм. Для изготовления уплотнения используют базальтовые волокна, серийно выпускаемые промышленностью. Изготовление уплотнений 6 осуществляют, как правило, формовкой с последующей подпрессовкой отформованного изделия. При формовке уплотнения в него вводят наполнители, в качестве которых используют мелкодисперсные алюминий, например, в виде алюминиевой пудры, или цинк, или цирконий, или вольфрам, а также наночастицы оксидов металлов. Как правило, количество таких наполнителей составляет не более 15-ти объемных % от объема базальтовой основы. При функционировании устройства наполнители кольматирует, преимущественно, наноразмерные и микроразмерные поры, имеющиеся в уплотнении.

В уплотнении 6 размещены проставки 19 и 20. Данные проставки могут быть конструктивно выполнены в виде секторов, сегментов, дисков и размещены внутри уплотнения 6 при его изготовлении или расположены между его кольцами, если уплотнение формируется на наружной поверхности корпуса 7 из отдельных колец.

Проставка (проставки) 19 выполнена из легкоплавкого материала (предпочтительно, металла или сплава).

Установлено, что для качественной кольматации каналов и пор уплотнения 6 температура плавления материала проставки (проставок) 19 должна быть на 100°С - 150°С ниже температуры поступающего через НКТ 1 в продуктивный пласт 17 рабочего агента. Как показали исследования, при осуществлении тепловых технологий, для гарантированного расплавления проставок 19, размещенных в уплотнении 6 за счет тепла рабочего агента, температура плавления материала, из которого они изготовлены, не должна превышать 450 .

.

Удовлетворяющие этому условию проставки 19 могут быть изготовлены, в частности из: цинка (tпл - 419,6°С); свинца (tпл -327,4°С); висмута (tпл - 271,4°С); олова (tпл - 231,9°С) или сплава Хомберга (висмут + свинец + олово (по 33,333%) (tпл - 122°С) и пр.

Проставка (проставки) 20 выполнена из тугоплавкого материала (предпочтительно, металла или сплава) и в процессе эксплуатации устройства она гарантированно должна сохранять свои свойства, форму и размеры.

Установлено, что при осуществлении тепловых технологий добычи нефти, температура в продуктивном пласте, в зоне отбора целевого продукта, может достигать 1000°С, поэтому, для гарантированного сохранения своих свойств в составе уплотнения 6, температура плавления материала проставки 20 должна быть не менее 1200°С. Поэтому для изготовления поставок 20 могут быть использованы практически все тугоплавкие материалы (предпочтительно) металлы и сплавы, температура плавления которых не ниже 1200°С, например, нержавеющая сталь, титан и пр.

Проставки устанавливают в уплотнение при его формовке или, если уплотнение выполнено в виде колец - размещают между кольцами при установке их на корпусе 7 устройства. В последнем случае проставки наиболее целесообразно выполнять в виде дисков с осевым отверстием, размер которого обеспечивает небольшой зазор с наружной поверхностью корпуса. Технология изготовления проставок не представляет сложностей для специалистов.

Количество проставок может быть различным, но не менее двух, из которых одна проставка - 19, а другая - 20. При большем количестве проставок, они располагаются в уплотнении поочередно друг по отношению к другу. Количество проставок 19 и 20 в уплотнении 6 зависит от длины уплотнения 6 - чем длиннее уплотнение 6, тем большее количество проставок устанавливают в уплотнение 6 при его формовке или, если уплотнение 6 выполнено в виде колец - размещают между кольцами при установке их на корпусе 7 устройства.

На нижнем конце корпуса 7 закреплено сопло 14, имеющее выходное осевое отверстие 15, сообщенное с полостью 16 корпуса 7 и предназначенное для сообщения полости 16 корпуса 7 с продуктивным пластом 17.

На наружной поверхности нижней части корпуса 7, между соплом 14 и уплотнением 6 с возможностью осевого перемещения размещен толкатель 9, имеющий хвостовик 8 и головную часть 10. Между хвостовиком 8 толкателя 9 и обсадной трубой 5 имеется кольцевой зазор 11, связанный с полостью обсадной трубы для подачи в него (в зазор) рабочего агента.

На верхней части корпуса 7, в месте его соединения с переходником 3, закреплен упор 4.

Наиболее целесообразно рабочие (контактирующие с торцами уплотнения 6) поверхности 12 упора 4 и 13 головной части 10 толкателя 9 выполнять конической формы. Контактирующие с ними торцевые поверхности (позициями не обозначены) уплотнения 6 в данном случае имеют углубления конической формы.

Переходник 3 и корпус 7 наиболее целесообразно изготавливать из титана (в принципе, они могут представлять отрезки НКТ), из которого также изготовлены НКТ 1, на наружную поверхность которых нанесено многослойное теплоизолирующее покрытие 18, изготовленное, например, из углеродного аэрогеля, кремнеземного аэрогеля и базальтового волокна, способное работать в ультра-сверхкритической гидротермальной среде при температуре до 1100°С.

Заявленное устройство работает следующим образом.

В пробуренной скважине формируют из обсадных труб 5 обсадную колонну, на конце НКТ 1 посредством муфты 2 через переходник 3 монтируют устройство и опускают НКТ 1 с устройством в обсадную трубу до тех пор, пока устройство не окажется в зоне продуктивного пласта 17, при этом, уплотнительный элемент 6 в исходном положении расположен в обсадной трубе с зазором относительно ее внутренней поверхности.

Включают подачу рабочего агента через НКТ 1 в продуктивный пласт 17. Истекая из отверстия 15 сопла 14, рабочий агент под давлением поступает в продуктивный пласт и в кольцевой зазор 11 и, контактируя с головной частью 10 толкателя 9, перемещает его в сторону уплотнения 6. В результате контакта головной части 10 толкателя 9 с нижним торцом уплотнения 6, осуществляется перемещение уплотнения 6 до контакта его верхнего торца с упором 4, после чего за счет давления, создаваемого рабочим агентом, происходит сжатие уплотнения 6 и его раздача до контакта с внутренней поверхностью обсадной трубы 5, а, следовательно, разделению затрубного пространства на изолированные друг от друга подпакерный и надпакерный участки. Коническая форма рабочих торцов головной части толкателя 9 и упора 4, а также торцов уплотнения 6 создает дополнительный эффект расклинивания уплотнения 6.

Весьма важно, что в заявленном устройстве «регулятором» усилия сжатия уплотнения 6 является давление рабочей среды, нагнетаемой в продуктивный пласт. Чем выше давление рабочего агента в подпакерном объеме скважины, тем большее усилие сжатия передает толкатель 9 на уплотнение 6 и тем более плотным и менее проницаемым становится уплотнение 6 и тем плотнее наружная поверхность уплотнения 6 прижимается к внутренней поверхности обсадной трубы 5.

В процессе подачи рабочего агента на забой скважины, за счет его теплоотдачи, уплотнение 6 нагревается и, за счет теплового расширения базальтовой основы и наполнителя, плотность его увеличивается, а проницаемость, напротив, уменьшается. Степень прижатия уплотнительного элемента к стенкам скважины также возрастает. В этом процессе значимую роль играют наполнители. Например, коэффициент температурного расширения (КТР) алюминия (КТР=0,000024 м/(м⋅°С)) в 3,69 раза выше коэффициента температурного расширения базальта (КТР=0,0000065 м/(м⋅°С)). (Размерность КТР, -м/(м⋅°С) или 1/°С - показывает на сколько (в метрах) удлинится материал при увеличении его температуры на 1°С). В результате такого теплового воздействия на уплотнение, его проницаемость заметно снижается.

Однако, с учетом высокого давления (до 100 МПа) и высокой температуры (до 1000°С) рабочего агента, полной герметизации добиться не удается, особенно, на начальной стадии работы устройства, пока оно не разогрето и наполнители уплотнения не вступают в работу. Это приводит к значительным потерям рабочего агента. Но и после разогрева устройства до необходимой температуры, учитывая состояние, температуру и давление рабочего агента, который просачивается даже через мельчайшие поры в уплотнении, не обеспечивается полная герметизация подпакерной и надпакерной зон.

Данную проблему позволяет в полной мере решить использование введенных в уплотнение 6 проставок 19 и 20.

На начальной стадии эксплуатации устройства, до его разогрева до необходимой температуры, проставка (проставки) 20 значительно уменьшает проницаемость уплотнения сразу же после его сжатия, еще до того, как начинают работать наполнители уплотнения и проставка (проставки) 19. Небольшие утечки рабочего агента при этом имеют место только по периферии уплотнения и в месте его контакта с обсадной трубой.

По мере эксплуатации устройства и разогрева рабочим агентом наполнителей уплотнения и проставки (проставок) 19, наполнители, за счет своего термического объемного расширения, повышают плотность уплотнения, а проставка (проставки) 19, при нагреве устройства до температуры их плавления, переходит из твердого состояния в жидкое, формируя тем самым, внутри уплотнения 6 отдельную зону, насыщенную расплавленными металлами или сплавами. Расплавленные легкоплавкие металлы или сплавы в жидком состоянии формируют в уплотнении 6 один или несколько, практически непроницаемых экранов и, практически, полностью кольматируют на микро (>100 нм) и наноуровне (<100 нм) каналы уплотнения 6 и пространство между ними, и, тем самым, предельно уменьшают его дренирующую способность (проницаемость).

Таким образом, практически полное исключение проницаемости уплотнения при работе заявленного устройства обеспечивается не только за счет его механического сжатия и насыщения наполнителями, но и за счет наличия в уплотнении и комбинированного использования проставок двух типов, а именно: из легкоплавких металлов или сплавов и тугоплавких металлов или сплавов.

Использование заявленного устройства обеспечивает надежное разделение скважинного пространства на изолированные друг от друга участки при использовании высокотемпературных (до 1000°С) тепловых технологий высокого давления (до 100 МПа) добычи углеводородов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКОЛОННЫЙ ПАКЕР (ВАРИАНТЫ) | 2017 |

|

RU2660951C1 |

| Способ внутрипластовой молекулярной модификации глубокозалегаемых тяжелых углеводородов и устройство для его реализации | 2018 |

|

RU2704686C1 |

| ЗАКОЛОННЫЙ ПАКЕР (ВАРИАНТЫ) | 2017 |

|

RU2653156C1 |

| НАСОСНО-КОМПРЕССОРНАЯ ТРУБА С ТЕПЛОИЗОЛЯЦИОННЫМ ПОКРЫТИЕМ | 2018 |

|

RU2704405C1 |

| СПОСОБ ДОБЫЧИ УГЛЕВОДОРОДОВ ИЗ НЕФТЕКЕРОГЕНОСОДЕРЖАЩИХ ПЛАСТОВ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2671880C1 |

| УСТРОЙСТВО ГЕНЕРАЦИИ УЛЬТРА-СВЕРХКРИТИЧЕСКОГО РАБОЧЕГО АГЕНТА | 2017 |

|

RU2653869C1 |

| УСТРОЙСТВО ДЛЯ РАЗОБЩЕНИЯ ОТДЕЛЬНЫХ УЧАСТКОВ СТВОЛА СКВАЖИНЫ | 2015 |

|

RU2595017C1 |

| КОМПЕНСАТОР ТЕРМОБАРИЧЕСКИХ ИЗМЕНЕНИЙ ДЛИНЫ КОЛОННЫ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 2018 |

|

RU2688807C1 |

| СПОСОБ ДОБЫЧИ ВЫСОКОТЕХНОЛОГИЧНОЙ НЕФТИ И ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2704684C1 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ТРУДНОИЗВЛЕКАЕМЫХ УГЛЕВОДОРОДОВ | 2020 |

|

RU2801030C2 |

Изобретение относится к устройствам для разделения ствола скважины на изолированные друг от друга участки. Техническим результатом является повышение эффективности работы. Устройство для разделения ствола скважины на изолированные друг от друга участки содержит полый корпус, имеющий возможность монтажа на насосно-компрессорной трубе, размещенное на корпусе с возможностью осевого перемещения уплотнение, закрепленный на корпусе над уплотнением упор и установленный на корпусе под уплотнением с возможностью осевого перемещения толкатель, а также сопло, закрепленное на нижней части корпуса и сообщенное с его полостью. Уплотнение выполнено в виде основы из базальтового волокна, насыщенного наполнителем в виде микрочастиц металлов или наночастиц оксидов металлов. Устройство оснащено, как минимум, двумя проставками, помещенными в уплотнение, причем одна из проставок изготовлена из материала, температура плавления которого не превышает 450°, а другая изготовлена из материала, температура плавления которого не ниже 1200°. 3 з.п. ф-лы, 5 ил.

1. Устройство для разделения ствола скважины на изолированные друг от друга участки, содержащее полый корпус, имеющий возможность монтажа на насосно-компрессорной трубе, размещенное на корпусе с возможностью осевого перемещения уплотнение, закрепленный на корпусе над уплотнением упор и установленный на корпусе под уплотнением с возможностью осевого перемещения толкатель, а также сопло, закрепленное на нижней части корпуса и сообщенное с его полостью, при этом уплотнение выполнено в виде основы из базальтового волокна, насыщенного наполнителем в виде микрочастиц металлов или наночастиц оксидов металлов, отличающееся тем, что устройство оснащено, как минимум, двумя проставками, помещенными в уплотнение, причем одна из проставок изготовлена из материала, температура плавления которого не превышает 450°, а другая изготовлена из материала, температура плавления которого не ниже 1200°.

2. Устройство по п. 1, отличающееся тем, что уплотнение скомпоновано из колец, установленных на корпусе с возможностью осевого перемещения.

3. Устройство по п. 1, отличающееся тем, что каждая проставка выполнена в виде диска с центральным отверстием.

4. Устройство по п. 1, отличающееся тем, что выполненные в виде дисков проставки надеты посредством центрального отверстия на корпус с зазором и расположены между кольцами уплотнения.

| УСТРОЙСТВО ДЛЯ РАЗОБЩЕНИЯ ОТДЕЛЬНЫХ УЧАСТКОВ СТВОЛА СКВАЖИНЫ | 2015 |

|

RU2595017C1 |

| Способ разобщения межтрубного пространства скважины | 1985 |

|

SU1357540A1 |

| ПАКЕР | 2015 |

|

RU2590171C1 |

| ЗАКОЛОННЫЙ ПАКЕР (ВАРИАНТЫ) | 2017 |

|

RU2660951C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛОВОГО СПИРТА | 0 |

|

SU164595A1 |

| Токарный резец | 1924 |

|

SU2016A1 |

Авторы

Даты

2019-10-28—Публикация

2018-12-13—Подача