Изобретение относится к области механических испытаний материалов на прочность и устойчивость, в частности к испытаниям образцов из органического стекла в условиях чистого сдвига с целью определения максимальных касательных напряжений на момент потери устойчивости образца или момент разрушения образца.

Известен образец для испытания на прочность (RU 947694, МПК G01N 3/24, опубл. 30.07.1982 г.), выполненный в виде стакана, на внешних поверхностях дна и стенки выполнены по крайней мере два кольцевых ступенчатых выреза, на внутренних поверхностях дна и стенки выполнены кольцевые ступенчатые выступы, количество выступов на один меньше, чем количество вырезов. Диаметр выреза большей ступени равен внутреннему диаметру стакана, диаметры остальных вырезов равны внутренним диаметрам соответствующих выступов. Плоские поверхности вырезов лежат в одной плоскости с плоскими поверхностями последующих за каждым из них выступов. Площадь плоской поверхности каждого выступа больше или равна площади его цилиндрической поверхности, срезаемой во время испытания.

Описанный образец предназначен для испытания композиционных материалов на срез и межслойный сдвиг. Такой образец эффективен для испытания композиционных материалов, которые имеют четкую границу раздела материалов, из которых состоит композит. При испытании органического стекла, которое не имеет границ раздела, происходит смятие, а не срезание материала.

Известен способ испытания прочности на сдвиг хрупкого материала (CN 101819115 А, МПК G01N 3/24, опубл. 27.04.2010), использующий в качестве тестового образец из хрупкого испытуемого материала цилиндрической формы с выступающим с одного конца концентрично расположенным цилиндром меньшего размера и цилиндрической полостью, концентрично расположенной на другом конце образца. К образцу предъявляются требования параллельности оснований и перпендикулярность оснований к секущей вертикальной плоскости. Этот образец несколько проще в исполнении, чем образец, описанный в изобретении RU 947694.

К образцу прикладывают равномерное давление сверху и записывают разрывную нагрузку, при помощи которой рассчитывают прочность τ на сдвиг хрупкого материала по следующей формуле:

τ=Pτ/2πRH, где

Pτ - разрушающая нагрузка;

R - радиус большого цилиндра;

Н - высота между внутренней цилиндрической полостью и внешним выступающим цилиндром.

К недостаткам описанного способа испытания прочности на сдвиг хрупкого материала можно отнести сложность изготовления образца для испытания, т.к. трудно обеспечить параллельность оснований и перпендикулярность их секущей плоскости, кроме того, осуществляемая схема нагружения образца такой формы позволяет осуществлять испытания на срез или межслойный сдвиг. При нагружении сжатием вдоль оси образца из органического стекла он не срезается, а сминается, т.к. состоит из термопластичной смолы.

Известен способ испытания листового металла (CN 101363785, МПК G01N 3/24, опубл. 11.02.2009), в котором образец размещают в испытательной установке, нагружают и изучают потери устойчивости материала в зонах сдвига. Образец плоский, его легче изготовить, при нагружении он не будет сминаться. Фиксирование плоскостей среза можно обеспечить правильным выбором размеров образца.

К существенным недостаткам образца можно отнести наличие острых углов, которые приведут к большой концентрации нормальных напряжений, что, в свою очередь, приведет к разрушению образца еще до достижения критического сдвига.

За ближайший аналог принят способ испытания плоских образцов на сдвиг, который реализуется при помощи устройства (RU 2030731, МПК G01N 3/24, опубл. 10.03.1995 г.), содержащего два параллельных четырехзвенника с обращенными одна к другой плоскими поверхностями, предназначенными для взаимодействия с образцом. В звеньях четырехзвенника выполнены попарно соосные отверстия с размещенными в них стержневыми крепежными элементами, связывающими звенья четырехзвенников, и пара тяг, связанных с расположенными на одной диагонали четырехзвенников шарнирами. Дополнительно устройство снабжено вкладышами, число которых не менее 3/4 числа крепежных элементов. Вкладыши размещены в соответствующих отверстиях звеньев без зазора относительно их стенок и с возможностью перемещения вдоль осей крепежных элементов, а их предназначенные для контактирования с образцом торцовые поверхности расположены со стороны плоских поверхностей звеньев. Испытуемый образец размещают между четырехзвенниками и закрепляют, устанавливают тяги. Собранное устройство закрепляют при помощи тяг в испытательной машине. Растягивающие усилия преобразуются в устройстве в сдвигающие усилия.

К недостаткам этого способа можно отнести недостаточную точность испытаний из-за неудачного способа крепления образца, т.к. выполненные на органическом стекле отверстия для крепления образца при нагружении искажают поле напряжений в рабочей части образца и являются источниками его разрушения еще до достижения образцом предельного значения сдвигающих усилий. При таком способе крепления образца и приложения к нему усилий нельзя получить напряжения чистого сдвига, поэтому зафиксированные величины напряжений потери устойчивости образца и напряжения разрушения образца не являются точными.

Изобретение решает задачу создания способа испытаний плоских образцов из органического стекла на чистый сдвиг, позволяющий получить условия нагружения образца без искажения поля напряжений в рабочей части образца, т.е. создать условия чистого сдвига, в которых зафиксировать момент потери устойчивости или разрушения образца и рассчитать величину касательных напряжений за счет изменения формы образца, способа его крепления и места приложения нагрузки.

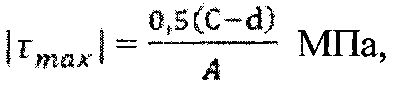

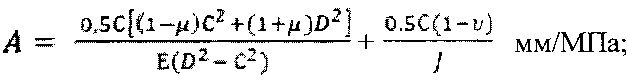

Для решения поставленной задачи в способе испытаний плоских образцов из органического стекла на сдвиг, включающем изготовление образца из испытуемого материала, закрепление его в держателе, приложение к держателю образца усилий, вызывающих в образце условия сдвига, предлагается изготовить круглый образец диаметром D с концентричным сквозным отверстием, диаметр d которого выбрать в соответствии с выражением d≤10D, а в качестве держателя образца использовать стальной элемент цилиндрической формы, диаметр которого выбрать равным диаметру сквозного отверстия, а высоту элемента - больше толщины листа испытуемого материала. Стальной элемент вводят в сквозное отверстие образца. К выступающим торцевым поверхностям элемента предлагается прикладывать осевые сжимающие усилия и при визуальной регистрации момента потери устойчивости образца или момента разрушения образца производить замер диаметра С деформированного элемента, а результаты измерений использовать для расчета максимальных касательных напряжений по зависимости:

где

С - диаметр деформированного стального элемента;

D - диаметр образца испытуемого материала;

d - диаметр концентричного сквозного отверстия на образце;

Е - модуль Юнга органического стекла, МПа;

J - модуль Юнга стального элемента, МПа;

µ - коэффициент Пуассона органического стекла;

υ - коэффициент Пуассона стального элемента.

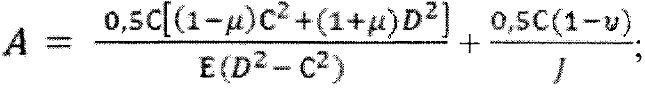

На прилагаемых к описанию изобретения фигурах изображено:

на фиг. 1 - предлагаемый способ нагружения образца из органического стекла;

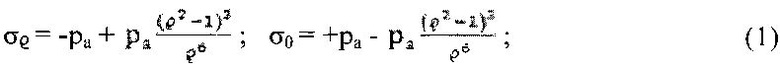

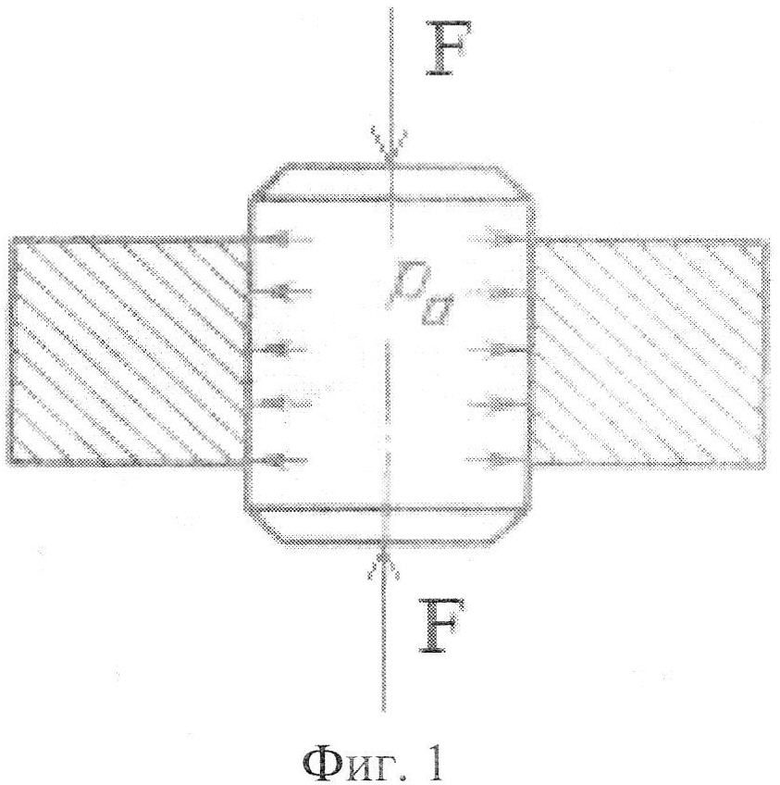

на фиг. 2 - образец из органического стекла толщиной 4,6 мм после испытания;

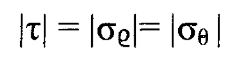

на фиг. 3 - график распределения окружных σθ и радиальных σρ напряжений на образце из органического стекла.

На схеме приняты следующие обозначения:

1 - плоский образец из органического стекла, сечение по диаметру, вид сбоку;

2 - стальной образец цилиндрической формы;

F - осевые сжимающие усилия;

pa - давление на кромке отверстия в образце.

Совокупность предлагаемых вышеперечисленных признаков обеспечивает значительное упрощение подготовки и проведения испытания образцов из органического стекла и позволяет оценить чувствительность материала к действию касательных напряжений без искажения поля напряжений в рабочей части образца.

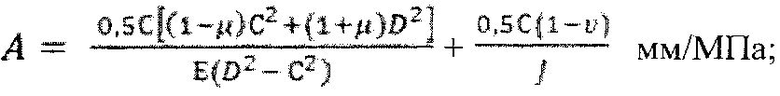

Из опубликованных источников известно, что нормальные напряжения  и σθ в любой точке образца (согласно Карпов Г.Н. О концентрации напряжений возле эллиптического отверстия в пластине // Инновации в экономике Сборник научных статей по итогам международной научно-практической конференции. 22-23 августа 2013 / НОУ ДПО "СПРИМ". СПб - С. 87-94. "КультИнформПресса" 290 с.) определяются по формуле:

и σθ в любой точке образца (согласно Карпов Г.Н. О концентрации напряжений возле эллиптического отверстия в пластине // Инновации в экономике Сборник научных статей по итогам международной научно-практической конференции. 22-23 августа 2013 / НОУ ДПО "СПРИМ". СПб - С. 87-94. "КультИнформПресса" 290 с.) определяются по формуле:

где:

и θ - полярные координаты точки, расположенной на расстоянии

и θ - полярные координаты точки, расположенной на расстоянии  , проведенным под углом θ, от центра кругового отверстия единичного радиуса;

, проведенным под углом θ, от центра кругового отверстия единичного радиуса;

- радиальное напряжение;

- радиальное напряжение;

σθ - окружное напряжение;

pa - давление на кромке отверстия.

Модуль касательных напряжений на характерных площадках равен:

Максимальное значение касательных напряжений τmax достигается в контурных точках отверстия в образце, при  . Т.е.:

. Т.е.:

Значение pa в формулах (1) рассчитывается после завершения испытания по формуле (Феодосьев В.И. Сопротивление материалов / В.И. Феодосьев. - М.: Наука, 1970. - 544 с. С. 284-285):

где

Δ=0,5(C-d);

где:

С - диаметр деформированного стального элемента;

d - диаметр сквозного отверстия в образце из органического стекла;

Е и J модули Юнга органического стекла и стального элемента соответственно;

µ и υ - коэффициенты Пуассона органического стекла и стального элемента соответственно.

Подставив (3) в (2), окончательно получим:

При достижении момента потери устойчивости или разрушения образца оценивается чувствительность материала к действию касательных напряжений при чистом сдвиге.

Описание предлагаемого способа испытаний плоского образца из органического стекла.

В центре круглого образца диаметром D из испытуемого материала (оргстекла) высверливается круглое отверстие диаметром d. В отверстие помещается элемент цилиндрической формы из стали с пределом текучести σТ диаметром d, равным диаметру сквозного отверстия. Высоту элемента выбирают несколько больше толщины образца из оргстекла, но так, чтобы при сжатии элемента не наблюдалось его потеря устойчивости. Высота элемента подбирается опытным путем. Эксперименты показали, что высота элемента должна быть больше толщины образца из оргстекла не менее чем на 6 мм. При меньшем значении высоты стального элемента плиты пресса приходили в соприкосновение с поверхностями образца еще до окончания опыта.

Торцевыми поверхностями цилиндрический элемент устанавливается в пресс, и элемент сжимается или до местной потери устойчивости образца из оргстекла, или до его разрушения. Момент потери устойчивости или разрушения устанавливается визуально. По завершению испытания с помощью микрометра замеряется диаметр С деформированного стального элемента. Все данные подставляются в формулу

по которой подсчитывалось максимальное касательное напряжение в момент потери устойчивости образца или в момент разрушения образца.

Предлагаемый способ нагружения проверялся на образцах из органического стекла.

Были испытаны пять образцов круглой формы со следующими параметрами:

диаметром D=245 мм, толщиной 4,6 мм. В центре всех образцов высверливались круглые отверстия, диаметром d=24,5 мм, в которые помещались цилиндрические стальные элементы с σТ=196 МПа (предел текучести стального элемента) диаметром 24,5 мм и высотой 11 мм.

D=245 мм, диаметр образца;

d=24,5 мм - диаметр сквозного отверстия в образце из органического стекла и диаметр цилиндрического стального элемента до нагружения;

σТ=196 МПа - предел текучести стального элемента;

Е=2850 МПа - модуль Юнга органического стекла;

J=280000 МПа - модуль Юнга стального элемента,

µ=0,365 - коэффициент Пуассона органического стекла;

υ=0,33 - коэффициент Пуассона стального элемента.

Для снижения влияния сил трения на нагруженные торцевые поверхности стального элемента наносился воск. Нагружение стального элемента производилось в продольном направлении гидравлическим прессом УММ50 при температуре 18°С.

Разрушения образца показаны на фиг. 2. После испытания образцов измерялся диаметр деформированного стального элемента, который в среднем составил С=25,3 мм.

Диаметры d и С измерялись с точностью до 0,001 мм.

Распределение окружных σθ и радиальных σρ напряжений на образцах после проведенных испытаний и расчетов по формулам (1) представлено на графике (фиг. 3).

Из графика следует, что при ρ≥10 значения окружных и радиальных, а значит и касательных напряжений, составляют от максимальных 3% (что допустимо для инженерных расчетов). То есть отсутствие влияния границ образца на его напряженное состояние возможно обеспечить при соответствующем соотношении диаметра образца D к диаметру кругового отверстия. А именно, при d≤10D.

Максимальные касательные напряжения при разрушении, рассчитанные по формуле (4), составили τmax=72 МПа. Характер разрушения - нормальный отрыв. Плоскости разрушения совпадали с одной из диагоналей отверстия. Данный факт указывает на то, что разрушение происходило согласно первой теории прочности - теории максимальных нормальных напряжений. Т.е. наличие нормальных растягивающих напряжений нивелирует влияния касательных напряжений на характер разрушения органического стекла в условиях чистого сдвига. Потеря устойчивости образцов не наблюдалась.

Таким образом, предлагаемый способ испытаний образцов из органического стекла полностью исключает искажение поля напряжений в рабочей части образца (по сравнению со способом испытаний в ближайшем аналоге), так как предложен иной способ крепления образца и места приложения нагрузки, который позволяет получить напряжения чистого сдвига, а значит, и увеличить достоверность получаемых результатов - величин напряжений потери устойчивости или разрушения образца и определить значения касательных напряжений для оргстекла, что невозможно сделать, применяя способ, описанный в ближайшем аналоге. Предлагаемый способ является гораздо более простым и не требует сложных приспособлений для крепления образца.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ПУАССОНА | 2019 |

|

RU2715887C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ОБРАЗЦОВ ИЗ ХРУПКИХ И МАЛОПРОЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2523037C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ ОБРАЗЦОВ ГОРНЫХ ПОРОД И МАТЕРИАЛОВ | 2013 |

|

RU2521116C1 |

| ВОЛНОВОЙ СПОСОБ КОНТРОЛЯ СВОЙСТВ МАТЕРИАЛОВ | 2007 |

|

RU2335756C1 |

| Призматический образец для оценки механических свойств материала | 1991 |

|

SU1793320A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА СКОЛЬЖЕНИЯ | 2017 |

|

RU2741972C2 |

| СПОСОБ ХРУСТАЛЕВА Е.Н. ОПРЕДЕЛЕНИЯ ПРЕДЕЛЬНОГО СОСТОЯНИЯ МАТЕРИАЛЬНОЙ СРЕДЫ | 2015 |

|

RU2611561C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ СТВОЛА НАКЛОННЫХ СКВАЖИН | 2011 |

|

RU2472928C2 |

| СПОСОБ МНОГОКРАТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРУТКОВЫХ И ПРОВОЛОЧНЫХ МЕТАЛЛОИЗДЕЛИЙ | 2014 |

|

RU2580263C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЯ ДЕФОРМАТИВНОСТИ МАТЕРИАЛА ПРИ ПРОИЗВОДСТВЕ ПРУТКОВЫХ МЕТАЛЛОИЗДЕЛИЙ | 2021 |

|

RU2775810C1 |

Изобретение относится к области механических испытаний материалов на прочность и устойчивость, в частности к испытаниям образцов из органического стекла в условиях чистого сдвига. Изготавливают круглый образец диаметром D с концентричным сквозным отверстием, диаметр d которого выбирают в соответствии с выражением d≤10D. В качестве держателя образца используют стальной элемент цилиндрической формы, диаметр которого равен диаметру сквозного отверстия, а высота элемента - больше толщины листа испытуемого материала. Стальной элемент вводят в сквозное отверстие образца. К выступающим торцевым поверхностям элемента прикладывают осевые сжимающие усилия и при визуальной регистрации момента потери устойчивости образца или момента разрушения образца производят замер диаметра С деформированного элемента. Результаты измерений используют для расчета максимальных касательных напряжений. Технический результат: возможность создать условия чистого сдвига на плоских образцах из органического стекла. 3 ил.

Способ испытания плоских образцов из органического стекла на чистый сдвиг, включающий изготовление образца из испытуемого материала, закрепление его в держателе, приложение к держателю образца усилий, вызывающих в образце условия сдвига, отличающийся тем, что изготавливают круглый образец диаметром D с концентричным сквозным отверстием, диаметр d которого выбирают в соответствии с выражением d≤10D, а в качестве держателя образца используют стальной элемент цилиндрической формы, диаметр которого выбирают равным диаметру сквозного отверстия, а высоту элемента - больше толщины листа испытуемого материала, стальной элемент вводят в сквозное отверстие образца и к выступающим торцевым поверхностям элемента прикладывают осевые сжимающие усилия и при визуальной регистрации момента потери устойчивости образца или момента разрушения образца производят замер диаметра С деформированного элемента, а результаты измерений используют для расчета максимальных касательных напряжений по зависимостям:

где

C - диаметр деформированного стального элемента;

D - диаметр образца испытуемого материала;

d - диаметр концентричного сквозного отверстия на образце;

E - модуль Юнга органического стекла, МПа;

J - модуль Юнга стального элемента, МПа;

µ - коэффициент Пуассона органического стекла;

| Трубчатый образец для испытаний композиционных материалов на сдвиг | 1985 |

|

SU1239550A1 |

| Устройство для испытания образцов хрупких материалов на срез | 1982 |

|

SU1024797A1 |

| US 3122916 A1 03.03.1964 | |||

| CN 101806689 A 18.08.2010. | |||

Авторы

Даты

2016-07-10—Публикация

2015-04-16—Подача